Стол для лазерного гравера своими руками: Подъемный стол для лазерного гравера своими руками. Как собрать самодельный гравер в домашних условиях. Разработка основания и осей

Содержание

Рабочие поверхности для лазерного станка

Для лазерной резки и гравировки на лазерном станке применяется специальное устройство – рабочий стол. В зависимости от формата станка он может иметь различный размер – от 200*300 мм и до 2000*3000 мм. В зависимости от поставленных задач столы бывают нескольких видов – векторный, сотовый, игольчатый, ламелевый. У каждого стола свои преимущества и недостатки. В процессе работы на лазерном станке, если есть возможность, то лучше использовать несколько столов, комбинируя их исходя из задач. Например для резки лучше использовать ламелевый стол, для гравировки – сотовый. Ниже мы подробно рассмотрим каждый рабочий стол по отдельности.

Векторный

Основная функция векторного стола является поддержка материала. Рулонный векторный стол выполнен в виде сетки и имеет лучшую вентиляцию. Для жесткости конструкции стол имеет поперечные ребра жесткости в видео стальных стержней. Его легко можно скатать в рулон. Газ может легко покинуть рабочую зону, тем самым обеспечивать более чистый рез, предотвращение возгорания и т. п.

п.

Так же существуют векторные столы выполнены в виде стальной или алюминиевой сплошной пластины с прорезями для отведения газов и с двумя измерительными линейками для точного позиционирования деталей. Данный тип стола обладает низкой универсальностью и применяется в основном для обработки материалов без выполнения сквозного реза, при котором не происходит повреждение поверхностей основания и нижней стороны детали. При прохождении лазерного луча по всей толщине детали в зоне контакта с векторным столом, происходит тепловое разрушение поверхностей из-за отражения лазера и недостаточного отвода тепла из зоны контакта. В результате чего, не удается достигнуть высокого качества обработки при разрезании деталей. При работе лазерно-гравировального оборудования в режиме резания более актуально использование конструкции рабочего стола сотового типа.

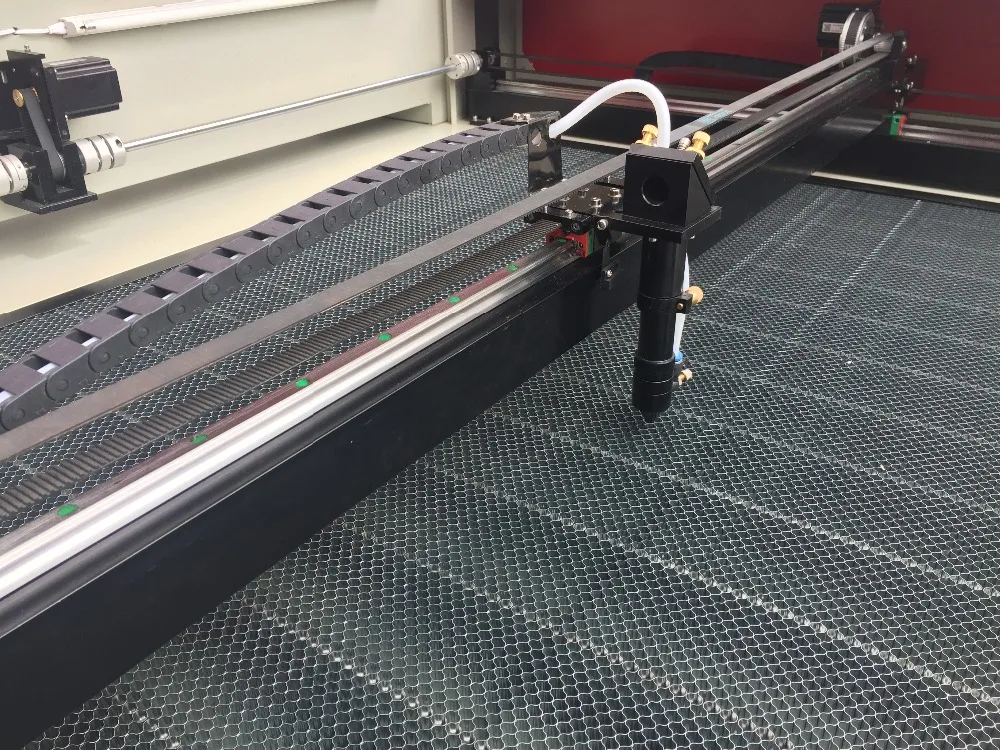

Сотовый (ячеистый)

Сотовый (ячеистый) рабочий стол нужен для размещения «мягких» плоских предметов и заготовок. Выполнен в виде сетки из металлической ленты в алюминиевой рамке. Применяется в качестве рабочей поверхности в лазерных граверах.

Выполнен в виде сетки из металлической ленты в алюминиевой рамке. Применяется в качестве рабочей поверхности в лазерных граверах.

Так же существуют сотовые столы раскладные. Поставляются в нераскрытом виде (блоком). Это делает их более компактными и гарантирует, что стол будет доставлен покупателю без повреждений. Далее алюминиевый сотовый стол можно легко раскрыть в лист (растянуть). Так же в процессе работы стол можно сжимать изменяя его длину, если нам нужно получить меньший размер сот.

Недостаток этих столов – забивание сот мелкими элементами, возможно возгорание.

Игольчатый

Стол используется как дополнительное оборудование в качестве опорной (контактной) поверхности при сквозной резке листовых материалов. Состоит из основания и выступающих из него тонких заостренных металлических стержней (иголок).

Плюсы данного типа стола:

- Возможность точного размещения материалов на столе при использовании позиционных упоров;

- Позволяет обрабатывать тяжелые материалы;

- Исключено подгорание нижней части материала отраженным лучем;

- Хорошее проветривание стола, что исключает возгорание материала от выделения паров .

Чистота материала и стола;

Чистота материала и стола; - Минимальный шаг между «иголками» позволяет удерживать даже маленькие разрезаемые части деталей;

- Игольчатый стол можно устанавливается на штатный стол (векторный или ламелевый) лазерной машины.

Ламелевый (сабельный, реечный)

Алюминиевые ламели являются приоритетным столом для лазерной резки и гравировки. Материал можно положить на меньшее количество ламелей, что будет уменьшать контакт материала с обратной стороны и минимизировать метки, которые будут отражаться от ламелей. Ламели в отличии от сотового стола оставляют метки с тыльной стороны материала намного меньше.

Сабельный стол применяется на станках для резки металла. В процессе работы стол разрушается, но его легко можно изготовить на этом же самом станке лазерной резки.

Сотовый стол 500х300

Сотовый стол 1200х900

Изготовление стола для лазерного станка — Модернизация

#1

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 00:09

Приобрел станочек лазерный б/у. У него имеется сплошной стол в виде алюминиевой плиты. На нее есть сотовый стол. Стол достаточно заюзан. Так, что когда на нем режешь фанеру, то на обратной стороне резки появляются артефакты из-за отражений лазера от слегка погнутых от времени сот.

У него имеется сплошной стол в виде алюминиевой плиты. На нее есть сотовый стол. Стол достаточно заюзан. Так, что когда на нем режешь фанеру, то на обратной стороне резки появляются артефакты из-за отражений лазера от слегка погнутых от времени сот.

Хочу самостоятельно изготовить реечный стол для резки фанеры. Главный вопрос из чего делать рейки. В идеале найти вот такой профиль.

Но мне эта задачка что-то не дается.. может кто подскажет где такой можно купить? Или можно ли заменить профиль на обычный уголок? но у уголка угол 90 гр. и отражения будут, как мне кажется, отражаться на соседний уголок и обратно на материал, что не есть гуд. Можно конечно взять поставить ламели из вертикально стоящих алюминиевых реек высотой мм 15-20, но у них толщина 2мм и эти два миллиметра скорее всего будут работать как зеркало для лазера.

И обязательно ли брать анодированный аллюминий?

Похожие темы:

Отражение луча портит деталь

Оборотная сторона реза закоптилась

- Наверх

#2

OFFLINE

vv92

Отправлено 03 Февраль 2014 — 01:02

Попробуйте прикрутить саморезы со сверлом к листу композита, например. Тем более, что у Вас нет нормального отвода продуктов резания из-за стола ввиде алюминиевой плиты.

Тем более, что у Вас нет нормального отвода продуктов резания из-за стола ввиде алюминиевой плиты.

Знаю технику безопасности как свои три пальца.Эксперт — это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

- Наверх

#3

OFFLINE

Menu/Exit

Отправлено 03 Февраль 2014 — 01:15

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 — 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?

Размер вашего стола? Для понимания задачи. Ибо для разных размеров — разные технологические подходы.

Ибо для разных размеров — разные технологические подходы.

Теория.

Задача изготовления стола для поддержки материала. Материал не должен подгорать на местах контакта со столом.

Подход первый. Ламели имеют как можно более маленькую толщину. Тогда они легко мнутся от давления. Тогда их должно быть много, и они должны находится часто. Получается сотовый стол.

Подход второй. Толщина ламели может быть большой, а кончик (край) тонкий. То что приведено на картинке. Ламель можно сточить с двух сторон, можно сточить с одной стороны. Фактически сделать длинный нож. Эта операция прекрасно реализована, например, в процедуре заточки ножей для гильотинных резаков и ножей для бумагорезательных машин. Но точно также это можно реализовать и самому. Нарезаешь алюминиевые уголки, либо алюминиевые полоски, либо полоски из оцинковки необходимой ширины. Сам или где то точишь край, так, что бы он был острый, по всей длине. Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол — тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Ножи надо чистить регулярно, что бы не было нагара. Толщину оцинковки подбираешь от величины стола. Чем больше стол — тем больше толщина, иначе может прогибаться. Ещё одна вещь: используй изогнутые ламели. Они лучше держат материал, не вибрируют. Вот это реально гoвно. А это правильно. Только они здесь согнуты, а Амада, например их изгибает. Они встают по 3 точкам и не вибрируют при установке или обработке материала.

Подход третий. Часто применяется для резки металла лазером или плазмой. Изготавливаешь ламели из того же материала, или из материала более легко режущегося, что и фанера: фанера, пластик. А что бы уменьшить зону контакта, делаешь ламель со стороны материала не ровную, а «ёлочкой». Форма елочки может сильно меняться от острой, до пологой. Надо понимать, что в данном случае — ламели расходный материал. Но вся прелесть в том, что изготавливаются они оборудованием, на котором используются.

Сообщение отредактировал Menu/Exit: 03 Февраль 2014 — 01:18

- Наверх

#4

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 01:52

Генносе johnnykor, на сайте с которого картинка подобный стол 500х300 стоит 4000р.

Ячеистый стол 1200х900 — 12000р.

Купить новый не пробовали?

Или посчитать стоимость изготовления нового, в единичном варианте не специалистом?Размер вашего стола? Для понимания задачи. Ибо для разных размеров — разные технологические подходы.

Стол 1000х600. При том количестве свободного времени, которым я обладаю 🙂 сдается мне, что можно сделать стол дешевле 12000 🙂

На столе планирую резать фанеру в основном. Возможно пластики со временем.

Отдельное спасибо за ликбез.

По поводе третьего подхода тоже думал, но кажется мне, что елочка у мене быстро будет подгорать и требовать частой замены, хотя она конечно копеешная.

По поводу заточки ламелей тоже думал. И вот по поводу того чтобы гнутые сделать тоже есть мысли 🙂 для моего размера правда это не сильно актуально, т.к. 2мм при длинне 60см практически не гнутся, но все равно можно и изогнутые вставить.

- Наверх

#5

OFFLINE

Menu/Exit

Отправлено 03 Февраль 2014 — 02:02

Поверьте, подгорание — настолько медленно происходит, что замена делается достаточно редко.

Есть еще один вариант. В чем то более сложный, в чем то более простой.

Берете ламели из алюминия. Край режете под 90 градусов, что проще всего. А сами ламели устанавливаете не вертикально, а, например под углом 45 или 60 градусов.

Тогда контакт материала с ламелью произойдет по грани между боковой и торцевой сторон.

- Наверх

#6

OFFLINE

johnnykor

Отправлено 03 Февраль 2014 — 02:23

Такой вариант тоже рассматривал, но при таком варианте больше риск прогиба ламели и гнутые сделать уже не получится. Я на подручных инструментах могу заточить ламель под углом в 70 градусов. Наверно так и попробую.

- Наверх

#7

OFFLINE

Stock

Отправлено 03 Февраль 2014 — 12:06

О! Пошел разговор о вкусе фейхоа!

Вполне подойдет для стола тавр 20х25х1,5. Отражение и последующий возврат луча вернут размер пятна почти к тому размеру что и приходит из трубы, Потерявший часть мощности при резке он уже не так страшен. Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях. Кроме этого, фанера быстро укроет все ровным слоем дёгтя который в последствии будет подгорать сам и не будет давать отражение даже при неоптимальных режимах резания.

Отражение и последующий возврат луча вернут размер пятна почти к тому размеру что и приходит из трубы, Потерявший часть мощности при резке он уже не так страшен. Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях. Кроме этого, фанера быстро укроет все ровным слоем дёгтя который в последствии будет подгорать сам и не будет давать отражение даже при неоптимальных режимах резания.

1000х1500 стол из тавра, заклепок и уголков обошелся примерно в 100$. Делю я их с зазором(интервалом) в 10мм…

PS… Так что делайте «реально говно» и не морочьте себе голову умностями. Menu/Exit вываливает знает всего очень много но никогда не говорит как сделать проще. А на подручных инструментах заточки рискуете потерять ровную грань и с разной степенью вероятности поиметь траблы с волнистым столом. ..

..

- Наверх

#8

OFFLINE

Madden_Apple

Отправлено 16 Февраль 2014 — 08:40

Stock

покажите фото.

то что у вас получилось

- Наверх

#9

OFFLINE

Menu/Exit

Отправлено 16 Февраль 2014 — 12:23

Если будете резать с большим перебором мощности или недобором скорости то закономерно получите подгоревшую изнаночную сторону. Если-же подобрать мощность/скорость так чтоб прорезало но с предельным запасом, тогда и отражение никак не отразится на деталях.

Любой сучок или неоднородность превратит заказ в рукоделие с ножичком и напильником.

Придется либо резать второй раз либо вручную прорезать недорезы.

Фанера достаточно неоднородный материал.

Лучше всего фанера режется с избытком мощности и воздуха.

И рез хороший и скорость хорошая и качество приемлемое.

- Наверх

#10

OFFLINE

Stock

Отправлено 24 Февраль 2014 — 15:23

Практически любой сучек превратит заказ в рукоделие гарантировано при полной мощности даже на моей RECI W6… Такова реальность.

Попадается иногда фанера весьма чистая во внутренних слоях а иногда попадается из одних сучков и черте чего… Соответственно в 3мм фанере слоев меньше и на сучки попасть можно с меньшими шансами. Как и в 10мм фанере больше слоев и сучки могут попасться даже один над одним.

Как и в 10мм фанере больше слоев и сучки могут попасться даже один над одним.

PS. Сейчас фоток не нахожу, но вроде ничего в объяснении нету непонятного… Попробую еще может вечером дома посмотреть.

- Наверх

#11

OFFLINE

Dale

Отправлено 24 Февраль 2014 — 23:43

Поддерживаю. Труба Z6 — 95% мощности (не пинайте.. моя труба. чё хочу то и делаю фанерку 8мм качества 2/2 (внешние слои без сучков почти..)

И то со сплошным рукоделием

- Наверх

#12

OFFLINE

slavikma

Отправлено 24 Март 2014 — 12:49

Я у себя на станке сделал из обычного профиля для гипсокартона. Вначале и елочки пробовал делать из фанеры и из реечного потолка делал. Но в конечном итоге сделал из профиля и уже как 8 месяцев во всю работает.

Вначале и елочки пробовал делать из фанеры и из реечного потолка делал. Но в конечном итоге сделал из профиля и уже как 8 месяцев во всю работает.

- Наверх

#13

OFFLINE

Diman

Отправлено 02 Март 2015 — 21:05

Из конструкционного профиля попробуйте собрать

- Наверх

#14

OFFLINE

Madden_Apple

Отправлено 04 Март 2015 — 13:19

Еще можно из алюминиевого уголка, положим его углом в верх, 3м хлыст стоит не дорого, попилить его ножовкой и готово.

- Наверх

#15

OFFLINE

AlisTeR

Отправлено 23 Март 2015 — 22:02

Купите моторк жестяной полосы, и сделайте вафельку при помощи лишь ножниц по металлу и поставьте сверху на алюминиевую плиту. .. И легко, и дешево.

.. И легко, и дешево.

- Наверх

#16

OFFLINE

Andreistr

Отправлено 06 Апрель 2015 — 14:28

Я себе сделал из композита и обычных гвоздей, два куска композита по размеру рабочего стола, верхний слой отфрезерован «а-ля дуршлаг» с шагом в 10мм с изнанки обычные строительные гвозди, а чтобы гвозди не вылетали все шляпки закрыты прикрученным вторым куском композита. Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)

Прикрепленные изображения

Сообщение отредактировал Andreistr: 06 Апрель 2015 — 14:29

- Наверх

#17

OFFLINE

buro

Отправлено 12 Февраль 2016 — 03:29

Я себе сделал из композита и обычных гвоздей, два куска композита по размеру рабочего стола, верхний слой отфрезерован «а-ля дуршлаг» с шагом в 10мм с изнанки обычные строительные гвозди, а чтобы гвозди не вылетали все шляпки закрыты прикрученным вторым куском композита.

Стол быстро чистится, закоптились гвозди — поменять дело пяти минут =)

А стол получился ровный? Прижим гвоздей однородный снизу?

- Наверх

#18

OFFLINE

dimsnet47

Отправлено 28 Апрель 2016 — 11:06

а я вот такой сделал, из полотен ножовки по металу, взял широкие, по цене вообще халява… 5-10 руб штука, здесь их 70 штук поле 900 х 600, 3 шпильки на 6, 450 гаек…цена всего!!! от 500 до 1000 деревянных…

Прикрепленные изображения

- Наверх

#19

OFFLINE

lkbyysq

Отправлено 28 Апрель 2016 — 13:04

а я вот такой сделал, из полотен ножовки по металу

Я так понимаю, что при резке полОтна нагреваются, изгибаются и лист материала смещается?

- Наверх

#20

OFFLINE

dimsnet47

Отправлено 29 Апрель 2016 — 18:58

Я так понимаю, что при резке полОтна нагреваются, изгибаются и лист материала смещается?

на глаз вроде не заметил. .чтобы что-то ушло…..да они вроде натянуты… навсяк случай натяну получше…делал на скорую руку…

.чтобы что-то ушло…..да они вроде натянуты… навсяк случай натяну получше…делал на скорую руку…

Сообщение отредактировал dimsnet47: 29 Апрель 2016 — 19:00

- Наверх

Самодельный стол для лазерной резки

Если вы просто занимаетесь лазерной гравировкой, вам не нужно сильно беспокоиться о поддержке ваших объектов, однако, когда вы их режете, это совсем другая история. Лазерный луч прорезает материал и направляется к тому, что находится под ним. Если это просто металлический стол, он будет отражать забивание или плавление вашего объекта снизу. Это называется флешбек.

Поэтому большинство людей используют какую-либо опору, обеспечивающую минимальный контакт с рабочим объектом. Самый популярный из них – сотовый стол.

Однако проблема в том, что это дорого, это не то, что вы можете легко сделать самостоятельно, и у него все еще слишком много контакта с объектом. Из того, что я читал, они также изнашиваются со временем.

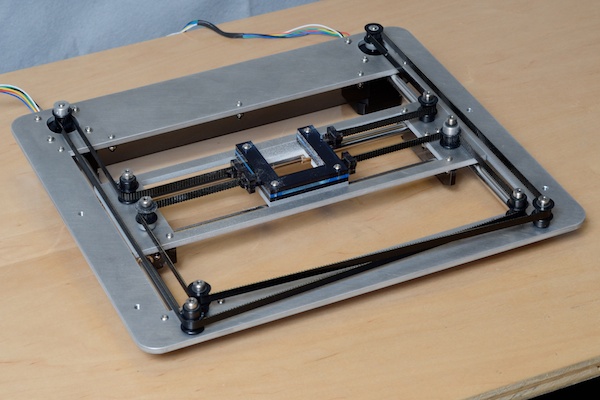

На мой взгляд, пин-стол — лучшее решение. На таком столе объект поддерживается рядами булавок. Помимо того, что он имеет больше преимуществ, чем сотовый стол, его также очень легко и недорого сделать! Я сделал свой всего за пару часов, и это стоило мне чуть меньше 60 долларов.

Обзор:

В этом проекте нет ничего сложного. Вам понадобится лист алюминия толщиной 1/4″ и размером с область резки. Я нашел на eBay кусок алюминия 6061 хорошего качества размером 12″x24″ (на самом деле больше, чем площадь резки моего лазерного станка, но он все еще подходит). Что касается штифтов, я использовал заклепки из хозяйственного магазина. Наконец, я прикрепил 2 алюминиевых уголка снизу, чтобы дать заклепкам небольшой зазор. Если вы используете более толстый алюминий и заклепки не торчат, вам даже не нужна эта дополнительная опора!

Необходимые детали:

| Кол-во | Деталь | Цена | Источник |

|---|---|---|---|

| 1 | Алюминиевая пластина 12″x24″ толщиной 1/4″ | 42 доллара США (с доставкой) | eBay |

| 1 | Коробка с заклепками. Стрела 1/8″ 3 мм Стрела 1/8″ 3 мм | 5,28 $ | Лоус |

| 1 | Уголок алюминиевый (3 фута x 1 дюйм) | 5,05 $ | Лоус |

| 4 | Крепежные винты #10-24 (длиной около 1/2″) | $1 | Строительный магазин |

| 4 | Шестигранные гайки #10-24 | 1 | Хозяйственный магазин |

| 1 | Стальная квадратная труба, предпочтительно перфорированная (необязательно) | 6 | Хозяйственный магазин |

[fusion_builder_container сто_процент = «да» переполнение = «видимый»] [fusion_builder_row] [fusion_builder_column type = «1_1» background_position = «слева вверху» background_color = «» border_size = «» border_color = «» border_style =» сплошной» интервал = «да» background_image = »» background_repeat = «без повторов» padding = »» margin_top = «0px» margin_bottom = «0px» class = »» id = »» animation_type = »» animation_speed = «0,3″ animation_direction =”left” hide_on_mobile=”no” center_content=”no” min_height=”none”][fusion_alert type=”success” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”yes” animation_type =”0″ animation_direction=”down” animation_speed=”0. 1″ class=”” id=””]Вы должны убедиться, что все заклепки имеют одинаковую высоту. Поскольку это может быть невозможно сделать без вскрытия коробки, проверьте, действует ли в магазине хорошая политика возврата. Мне повезло с заклепками марки Arrow от Lowes. Квадратная труба рекомендуется (для изготовления шаблона, чтобы можно было сверлить прямые отверстия без сверлильного станка), но не обязательна.[/fusion_alert]

1″ class=”” id=””]Вы должны убедиться, что все заклепки имеют одинаковую высоту. Поскольку это может быть невозможно сделать без вскрытия коробки, проверьте, действует ли в магазине хорошая политика возврата. Мне повезло с заклепками марки Arrow от Lowes. Квадратная труба рекомендуется (для изготовления шаблона, чтобы можно было сверлить прямые отверстия без сверлильного станка), но не обязательна.[/fusion_alert]

Необходимые инструменты:

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”left top” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=”yes” background_image= ”” background_repeat=”no-repeat” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0.3″ animation_direction=”left” hide_on_mobile=”no” center_content=”нет” min_height=”нет”][fusion_checklist icon=”fa-wrench” iconcolor=”#81d742″ circle=”no” circlecolor=”” size=”small” class=”” id=””]

[fusion_li_item icon=””]Сверлильный станок или дрель с направляющей[/fusion_li_item]

[fusion_li_item icon=””]Сверло 1/8″ по металлу[/fusion_li_item]

[fusion_li_item icon=””] Сверло 3/16″ по металлу[/fusion_li_item]

[fusion_li_item icon=””]Защитные очки[/fusion_li_item]

[fusion_li_item icon=””]Ножовка Отвертка[/fusion_li_item]

[fusion_li_item icon=” ”]Металлическая линейка (24 дюйма или больше)[/fusion_li_item]

[fusion_li_item icon=””]Карандаш или маркер (можно рисовать на металле)[/fusion_li_item]

[fusion_li_item icon=»»]Зажимы[/fusion_li_item]

[fusion_li_item icon=»»] Зенковка или круглый напильник (опционально)[/fusion_li_item]

[fusion_li_item icon=»»] Металлический перфоратор и молоток (опционально) )[/fusion_li_item]

[/fusion_checklist]

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”left top” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=” yes” background_image=”” background_repeat=”no-repeat” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0. 3″ animation_direction=”left” hide_on_mobile =”нет” center_content=”нет” min_height=”нет”][fusion_alert type=”успех” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”нет” animation_type=”0″ animation_direction =”down” animation_speed=”0.1″ class=”” id=””]Настоятельно рекомендуется использовать сверлильный станок, потому что вам нужно убедиться, что вы просверлили абсолютно прямо. Существуют направляющие/приспособления для сверления, которые позволят вам сделать это, и на самом деле вам понадобится что-то подобное, даже если у вас есть сверлильный станок, потому что вы не сможете дотянуться достаточно далеко, чтобы просверлить средний ряд. Я объясню, как сделать такую приманку, если у вас ее нет.[/fusion_alert]

3″ animation_direction=”left” hide_on_mobile =”нет” center_content=”нет” min_height=”нет”][fusion_alert type=”успех” Accent_color=”” background_color=”” border_size=”1px” icon=”” box_shadow=”нет” animation_type=”0″ animation_direction =”down” animation_speed=”0.1″ class=”” id=””]Настоятельно рекомендуется использовать сверлильный станок, потому что вам нужно убедиться, что вы просверлили абсолютно прямо. Существуют направляющие/приспособления для сверления, которые позволят вам сделать это, и на самом деле вам понадобится что-то подобное, даже если у вас есть сверлильный станок, потому что вы не сможете дотянуться достаточно далеко, чтобы просверлить средний ряд. Я объясню, как сделать такую приманку, если у вас ее нет.[/fusion_alert]

[/fusion_builder_column][fusion_builder_column type=”1_1″ background_position=”слева вверху” background_color=”” border_size=”” border_color=”” border_style=”solid” spacing=”yes” background_image=”” background_repeat=”no- повторение” padding=”” margin_top=”0px” margin_bottom=”0px” class=”” id=”” animation_type=”” animation_speed=”0. 3″ animation_direction=”left” hide_on_mobile=”no” center_content=”no” min_height= ”none”][fusion_alert type=”custom” acct_color=”#ffffff” background_color=”#dd3333″ border_size=”1px” icon=”fa-exclamation-triangle” box_shadow=”yes” animation_type=”bounce” animation_direction=” down” animation_speed=”0.1″ class=”” id=””]Предупреждение: работа с электрическими и даже ручными инструментами может быть опасной! Пожалуйста, соблюдайте все меры предосторожности, действуйте на свой страх и риск. Я не несу ответственности за несчастные случаи и не могу гарантировать вашу безопасность![/fusion_alert]

3″ animation_direction=”left” hide_on_mobile=”no” center_content=”no” min_height= ”none”][fusion_alert type=”custom” acct_color=”#ffffff” background_color=”#dd3333″ border_size=”1px” icon=”fa-exclamation-triangle” box_shadow=”yes” animation_type=”bounce” animation_direction=” down” animation_speed=”0.1″ class=”” id=””]Предупреждение: работа с электрическими и даже ручными инструментами может быть опасной! Пожалуйста, соблюдайте все меры предосторожности, действуйте на свой страх и риск. Я не несу ответственности за несчастные случаи и не могу гарантировать вашу безопасность![/fusion_alert]

Сделать сетку

Я решил добавить булавки через каждые 2 дюйма (около 1 см). Это равномерно делит кусок металла 12×24 на сетку. Отметьте интервалы в 2 дюйма с каждой стороны, затем противоположную сторону и соедините линиями с помощью линейки и карандаша или маркера.

Повторяйте с другой стороны, пока не получите сетку.

Теперь с помощью пробойника и молотка сделайте небольшие углубления в местах пересечения балок. Это необязательно, но облегчит сверление.

Это необязательно, но облегчит сверление.

Сделайте их святыми!

6060 алюминий легко сверлится, особенно на сверлильном станке. Пожалуйста, будьте осторожны и носите защитные очки, это не обязательно! Вокруг будет летать металлическая стружка.

Я использовал сверло 1/8″, так как оно совпадало с головками заклепок, которые я использовал. Если ваши отличаются, обязательно используйте правильный бит.

С помощью своего сверлильного станка я не смог добраться до среднего ряда, поэтому мне пришлось просверлить его вручную. Как я уже говорил, важно сверлить как можно более прямо. Для этого продаются специальные направляющие для сверл, но я решил сделать одну из стальной перфорированной трубы квадратного сечения, которая у меня завалялась. Используя сверлильный станок, я просто просверлил его насквозь. После этого я поместил его на алюминиевую пластину, выровнял отверстие (это место, где вам поможет перфорация), и зажал его. Затем я просверлил электродрелью приспособление в алюминий. Пришлось сбрасывать для каждой дырки.

Пришлось сбрасывать для каждой дырки.

Опорные ножки

Поскольку мои заклепки были длиннее 1/4″ алюминиевой пластины, они торчали снизу. Для этого я сделал опоры из дешевых алюминиевых уголков.

Сначала вам нужно отрезать алюминиевые уголки нужной длины. Я разрезал свой на 10-дюймовые куски с помощью ножовки. Торцовочная пила тоже подойдет.

С помощью сверла 3/16″ просверлите два отверстия в первом алюминиевом уголке примерно в 2 дюймах от краев. Удалите заусенцы с острых краев отверстия с помощью зенковки или круглого напильника. Используя эту деталь в качестве шаблона, наметьте отверстия на второй детали. Просверлите и зачистите вторую деталь.

Переверните алюминиевый лист и поместите первый алюминиевый угол так, чтобы он был на одном уровне с (коротким) краем. Отметьте отверстия. Сделайте то же самое с другим куском на другом краю. Остановитесь на минутку, осмотрите его, представьте, как он будет стоять на этих алюминиевых уголках в качестве ножек. Пробейте отмеченные отверстия и просверлите их с помощью сверлильного станка и сверла 3/16″. Удаление заусенцев.

Пробейте отмеченные отверстия и просверлите их с помощью сверлильного станка и сверла 3/16″. Удаление заусенцев.

Сборка

Отверстие 3/16″ очень плотно подходит для 10-24 крепежных винтов. Вставьте или завинтите (если затянуты) крепежные винты сверху алюминиевой пластины. Разверните его и вставьте алюминиевые уголки. У вас могут возникнуть небольшие проблемы, если отверстия не совпадут идеально. Если это так, немного увеличьте отверстия в алюминиевых уголках сверлом большего размера или круглым напильником, пока вы не сможете вставить их в крепежные винты. Плотно закрепите шестигранными гайками.

Переверните его и начните вставлять заклепки. Готово!

Заключительные мысли

Хотя мой стол для штифтов пока работает отлично, заклепки немного болтаются в своих отверстиях. Я видел, как некоторые люди используют эпоксидную смолу, чтобы зафиксировать их на месте, но я не уверен, насколько токсичным она может стать при попадании лазера. Могут быть и другие способы их закрепления (например, кусочки ленты или припой), но я оставлю это на ваше воображение 🙂

Могут быть и другие способы их закрепления (например, кусочки ленты или припой), но я оставлю это на ваше воображение 🙂

Обновление:

Я внес некоторые улучшения в первоначальный дизайн. Читайте об этом здесь.

[/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]

Теги: кровать, резак, сделай сам, лазер, стол для штифтов, векторный стол

Поделиться публикацией

9Обзор станка для лазерной гравировки и резки своими руками 0000 Two Trees TTS-55 — резка светом — это здорово!

Мы используем партнерские ссылки. Если вы покупаете что-то по ссылкам на этой странице, мы можем получить комиссию бесплатно для вас. Узнать больше.

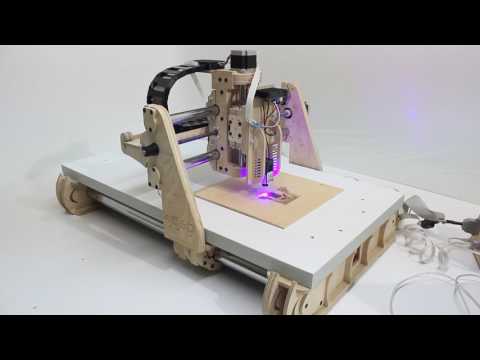

ОБЗОР — Лазеры — это круто. Лазерные указки, измерительные инструменты, медицинские инструменты и инструменты для гравировки и резки — это лишь некоторые из их многочисленных применений. Я всегда мечтал о том, как здорово было бы иметь инструмент для гравировки и резки для создания персонализированных предметов и подарков. Этот день наконец настал. Мне представилась возможность ознакомиться с лазерным гравером и станком для резки Two Trees TTS-55, и я ухватился за эту возможность.

Я всегда мечтал о том, как здорово было бы иметь инструмент для гравировки и резки для создания персонализированных предметов и подарков. Этот день наконец настал. Мне представилась возможность ознакомиться с лазерным гравером и станком для резки Two Trees TTS-55, и я ухватился за эту возможность.

Новичку потребовалось некоторое время, чтобы ознакомиться с машиной и программным обеспечением. Используя тестовые файлы Two Trees, я смог выгравировать и вырезать крафт-бумагу, фанеру толщиной 3 мм и кожу толщиной 2 мм, что вышло очень красиво. Затем внезапно при тестировании на нержавейке перестал работать лазер. Но «Два дерева» действительно помогли. После попытки устранить проблему они определили, что с лазером что-то не так, и отправили мне другую лазерную головку. Затем я смог протестировать его на нержавеющей стали и создать несколько других предметов из липы толщиной 4 мм и кожи толщиной 2 мм. Это самое интересное, что у меня было с обзором за долгое время!

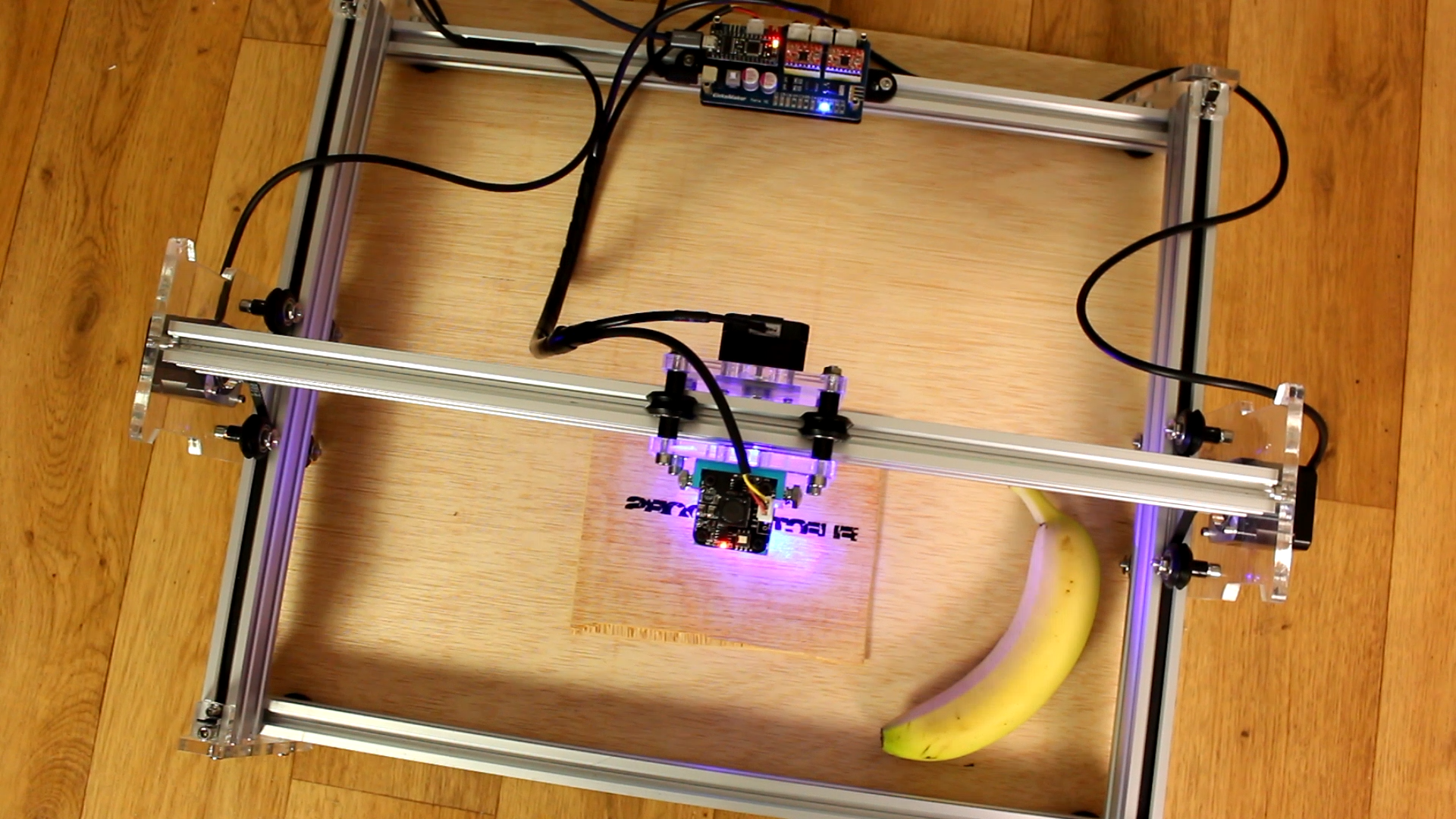

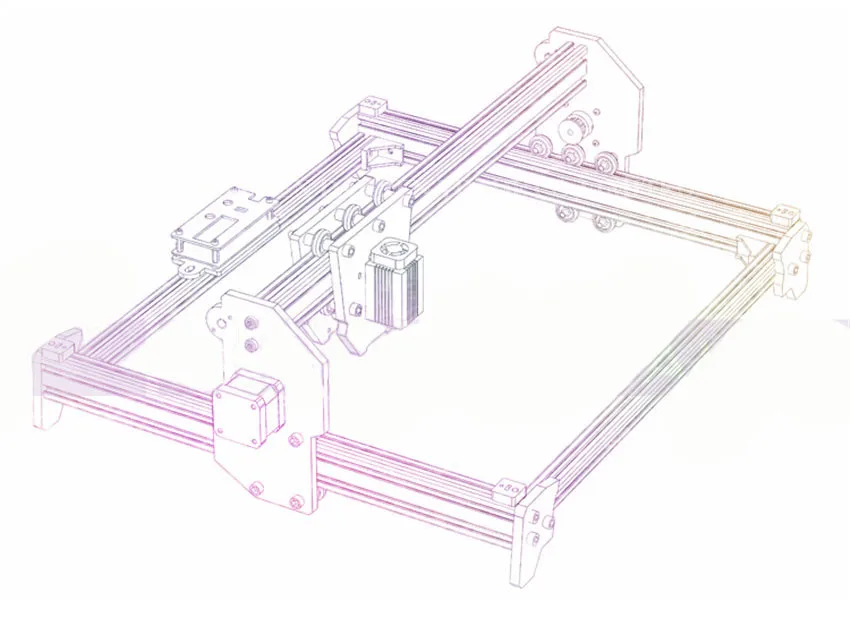

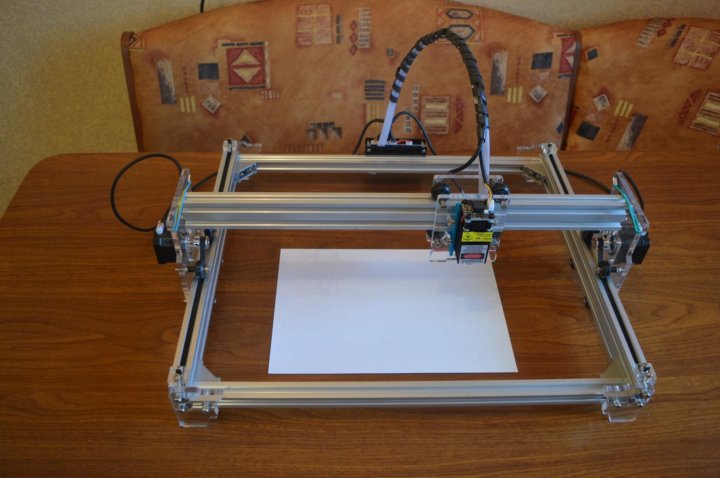

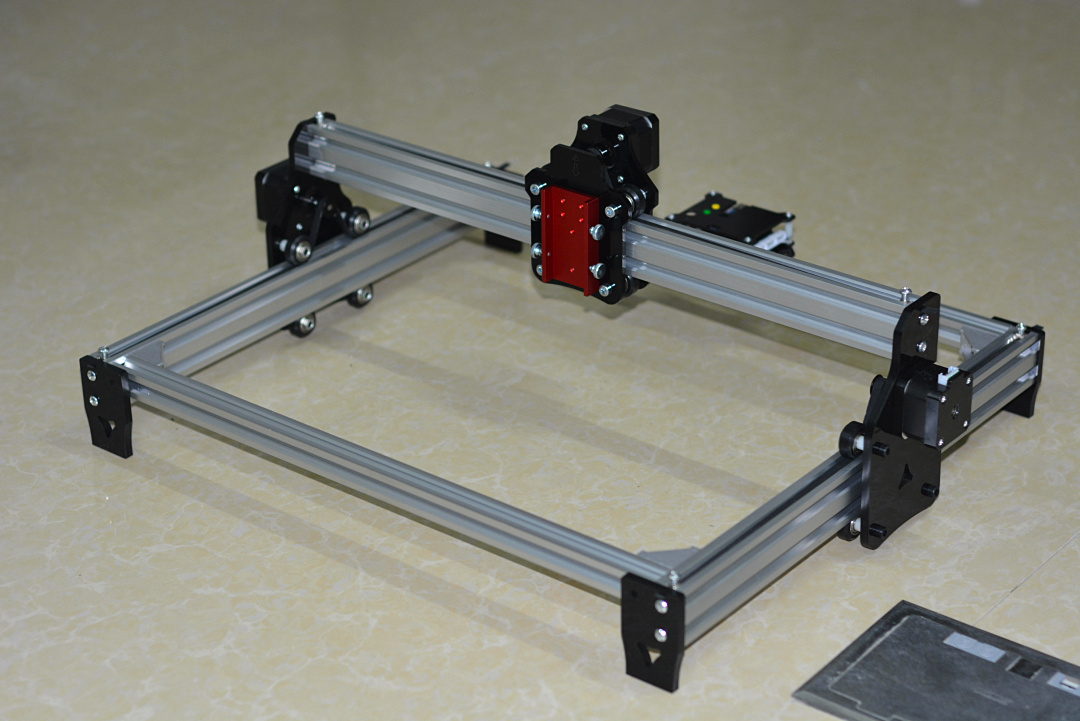

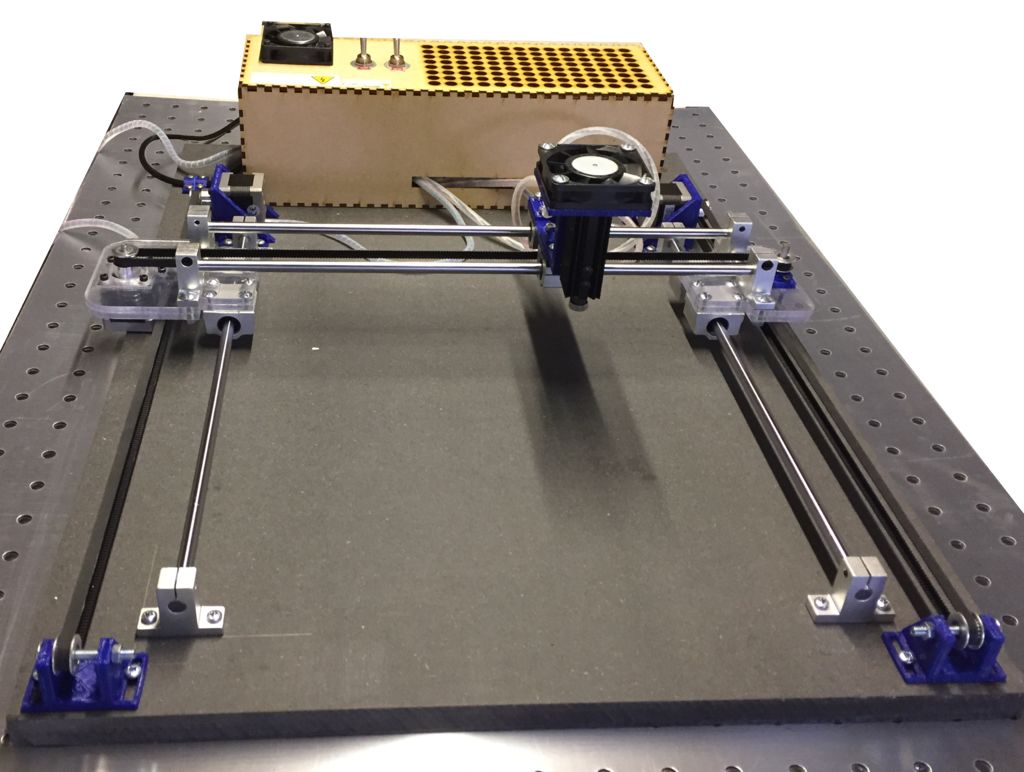

Что это?

Two Trees — производитель 3D-принтеров FDM и самодельных лазерных граверов, а Two Trees TTS-55 — самодельный диодный лазерный гравер и режущий станок мощностью 5,5 Вт. TTS-55 является модернизацией лазерного гравера Two Trees TTS-5.5; TTS-55 имеет лазер мощностью 5,5 Вт вместо 2,5 Вт и имеет 32-разрядную материнскую плату вместо 8-разрядной.

TTS-55 является модернизацией лазерного гравера Two Trees TTS-5.5; TTS-55 имеет лазер мощностью 5,5 Вт вместо 2,5 Вт и имеет 32-разрядную материнскую плату вместо 8-разрядной.

Меры предосторожности:

- Всегда надевайте защитные очки, чтобы не повредить глаза при использовании лазерного гравера (для ТТС-55 нужны очки, блокирующие свет 440-450 нм). Two Trees предоставляет вам некоторые из них. Я также купил защитные очки FreeMascot OD 6+ с длиной волны 190-490 нм для ультрафиолетового излучения / фиолетового и синего лазера (сертификат CE EN207 — европейские стандарты лазерных очков для защитных очков).

- Никогда не оставляйте работающий лазерный гравер/резак без присмотра – это может привести к возгоранию.

- Защитите свой стол, поместив лист металла, фанеры, сотовый станок для лазерной резки и т. д. под материал для гравировки/резки, чтобы предотвратить повреждение стола при использовании лазерного гравера.

- Соблюдайте осторожность при гравировке или резке отражающих материалов – отраженный лазерный свет может повредить лазер и глаза руководство).

Что в коробке?

- Руководство пользователя «Burn Down Eternity» (будем надеяться!!)

- USB-накопитель и TF-карта (содержит программное обеспечение и образцы файлов для гравировки/резки)

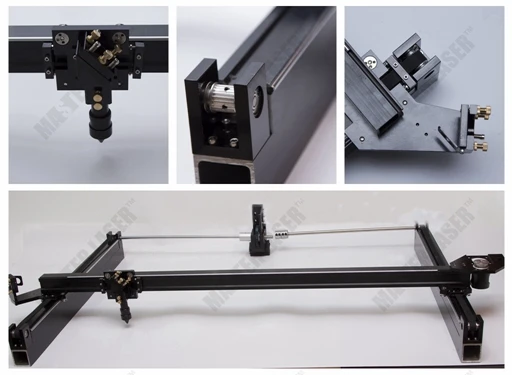

- Ось Y, левая рама

- Правая рама оси Y

- Передний профиль оси Y

- Задний профиль оси Y

- Модуль натяжителя

- Лазерная головка

- Материнская плата и провода

- Модуль тележки и подъема

- Балка оси X

- Держатель сильфона (пластиковый держатель кабелепровода)

- Держатель сильфона по оси X (держатель кабелепровода по оси X)

- Набор инструментов

- 8 – Винты M5x20

- 10 – Винты M4x20

- 4 – Винты M5x10

- 3 – Винты M4x45

- 4 – Винты M3x8

- Лазерные очки

- Блок питания

- USB-кабель (USB-A на USB-B)

- Резная деревянная доска (держатель для телефона)

- Крафт-картон

- 4 – Подножки

Характеристики оборудования

- Номер модели: TTS-55

- Тип: Лазерная гравировка

- Материалы конструкции: алюминиевая рама, пластиковые детали

- Плата управления: LTS ESP32 (32 бита)

- Длина волны лазера: 445 нм

- Мощность лазера: 5500 мВт (LD+FAC)

- Размер гравировки: 300 мм x 300 мм

- Вход лазера: 100-240 В переменного тока

- Источник питания: 4 А, 12 В пост.

тока

тока - Вилка: Вилка США/ЕС/Великобритании/Австралии (дополнительно)

- Точность: 0,08 мм

- Скорость гравировки: 10000 мм/мин

- Метод вырезания: USB/приложение/беспроводное веб-приложение

- : USB

- Формат файла: .nc/.dxf/.bmp/.jpg/.png/gcode и т. д.

- Режим гравировки: изображение/текст/сканирование/контурирование/пиксельная гравировка и т. д.

- Вспомогательное программное обеспечение и система: LaserGRBL (Windows)/LightBurn (универсальный)

- Время непрерывной работы: ≤24 часа

- Размер машины: 570 мм (Д) x 510 мм (Ш) x 150 мм (В)

Интерфейс

Материалы для гравировки/резки

- Рекомендуемые материалы согласно веб-сайту Two Trees TTS-55 (как показано ниже):

- Материалы, рекомендуемые согласно Руководству по эксплуатации GRBL – дерево, бамбук, кожа, пластик, ткань, бумага, непрозрачный акрил, стекло и металл с обработкой поверхности (например, гальваника, оксидирование, другие покрытия).

- Нерекомендуемые материалы согласно Руководству по эксплуатации GRBL – некоторые металлы (например, титан), драгоценные камни, прозрачные материалы, отражающие материалы и т. д.

Дизайн и характеристики

Сборка

Лазерный гравер Two Trees TTS-55 поставляется в собранном виде на 60% (согласно Two Trees) и поэтому требует некоторой сборки. Собрать ТТС-55 проще всего, посмотрев видео сборки ТТС-55 «Два дерева». Читать руководство, чтобы понять, как его собрать, немного сложно, так как оно переведено с китайского на английский. Например, название руководства «Burn Down Eternity Laser Engraver». Ой!! Я даже не могу предположить, какое должно быть название.

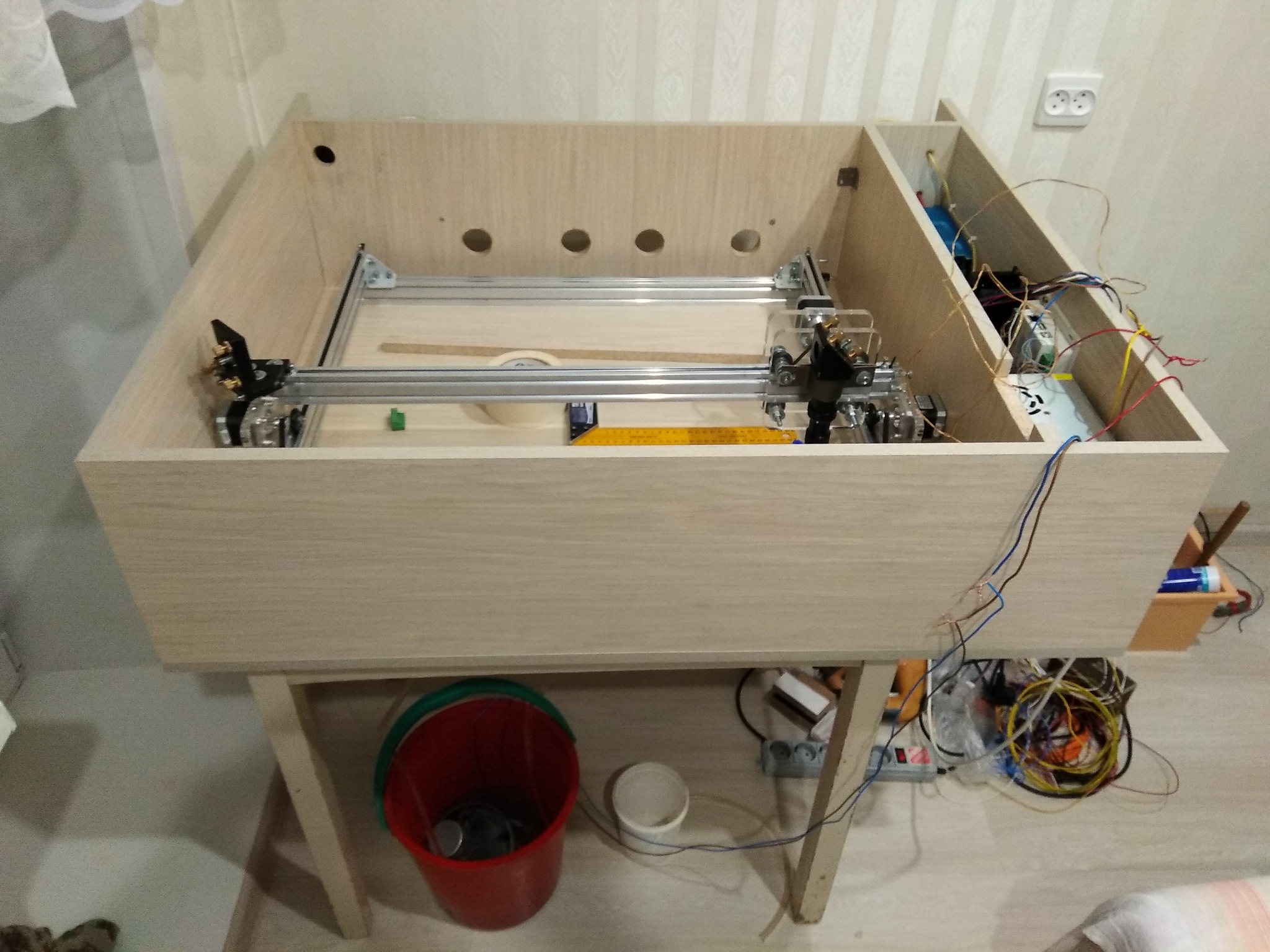

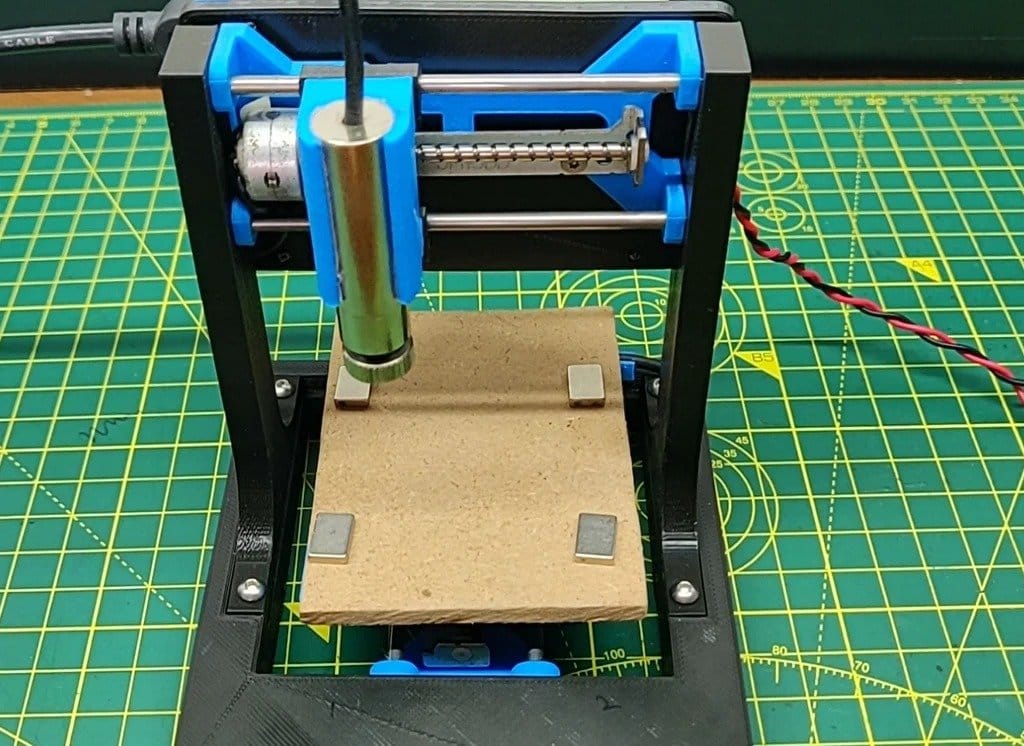

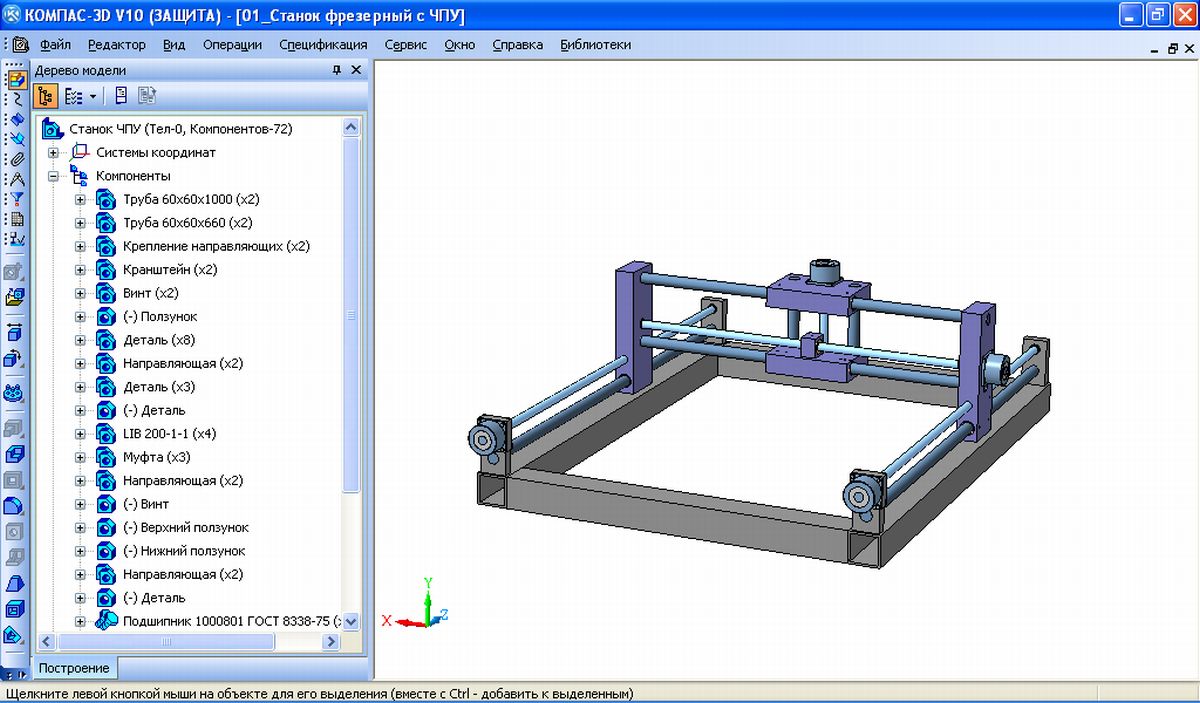

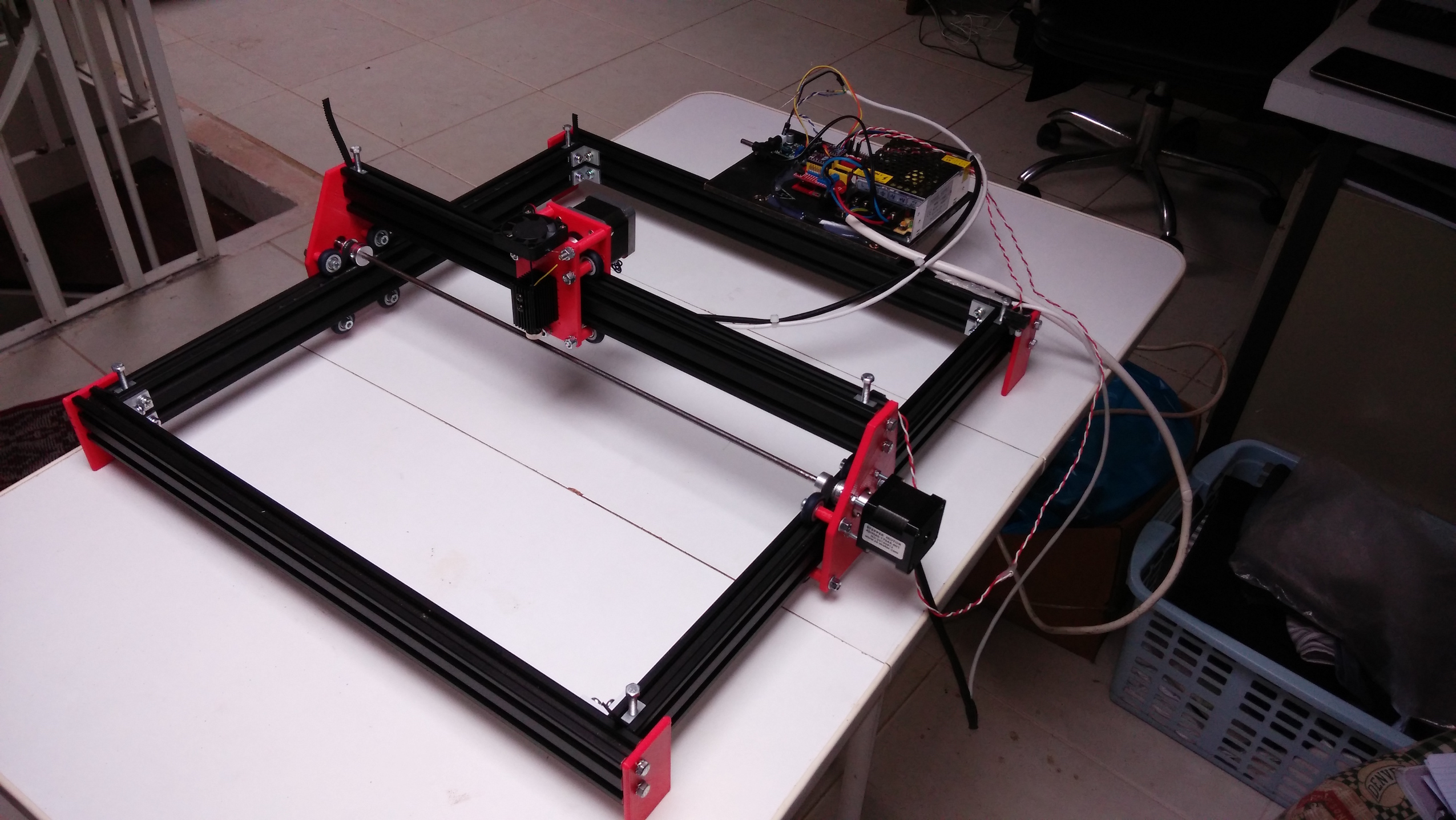

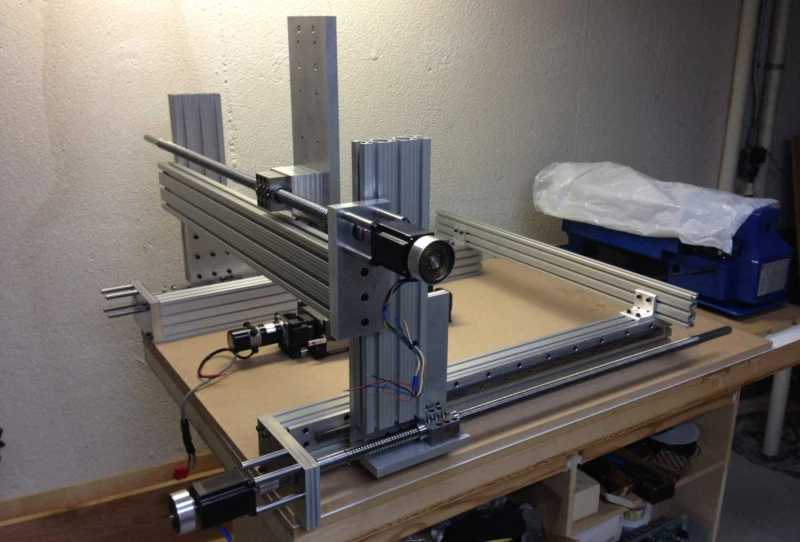

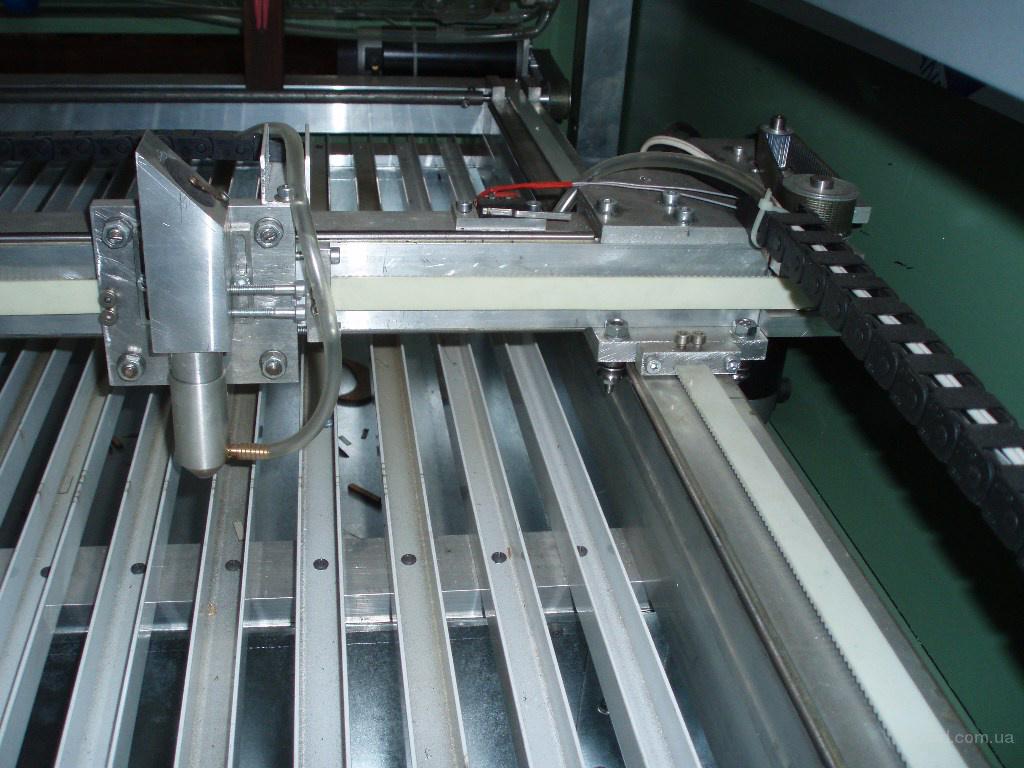

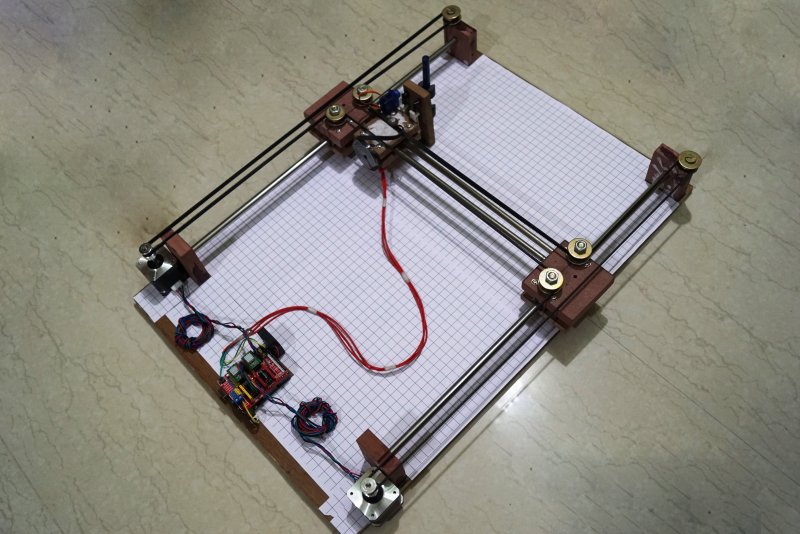

Перед сборкой TTS-55, вот части машины:

Вышеупомянутое видео «Два дерева» превосходно и показывает, что связано со сборкой TTS-55. Поскольку это видео отлично показывает, как собрать лазерный гравер, я не буду вдаваться в подробности.

Поскольку это видео отлично показывает, как собрать лазерный гравер, я не буду вдаваться в подробности.

Если вы по какой-то безумной причине решили собрать лазерный гравер Два Дерева ТТС-55 по инструкции, то знайте, что ориентация станка на первых парах рисунков показывает ось Y левый кадр с правой стороны рисунка и ось Y правый кадр с левой стороны. Кроме того, части рамы не взаимозаменяемы, поэтому важна ориентация.

Был один аспект сборки, который был немного сложным. При креплении ремня оси X к двигателю остается очень мало зазора, чтобы ремень мог пройти под шестерней, и ремень очень мало провисает для маневрирования. Когда мы с мужем попытались это сделать, мы попытались использовать крючок шестигранного ключа, который нам не подошел, поэтому мы каким-то чудом справились с задачей пальцами.

Дизайн

Лазерный гравер My Two Trees TTS-55 полностью собран. Рама изготовлена из алюминия и в собранном виде кажется довольно прочной. Ножки сделаны из пластика, но кажутся достаточно прочными.

Ножки сделаны из пластика, но кажутся достаточно прочными.

Мощность лазера 5,5 Вт, что позволяет резать фанеру толщиной до 8 мм согласно инструкции. Согласно документации, лазер имеет точность 0,08 мм. «Объектив LD+FAC6+C обеспечивает большую глубину с более четкими и тонкими линиями и оставляет меньше горящих следов» (веб-сайт Two Trees).

Также, согласно веб-сайту Two Trees, «97,3% лазерного излучения мощностью 5,23 Вт преобразуется в лазерное пятно мощностью 5,09 Вт с помощью технологии линз LD+FAC+C» по сравнению с «только 76% света мощностью 5,11 Вт от LD. эффективно преобразуется в сфокусированное лазерное пятно с рабочей мощностью 3,89 Вт для тех лазеров, в которых используется линза LD+C.

Область печати составляет 300 мм x 300 мм, но Two Trees предлагает комплект расширения, который увеличивает площадь до 420 мм x 400 мм.

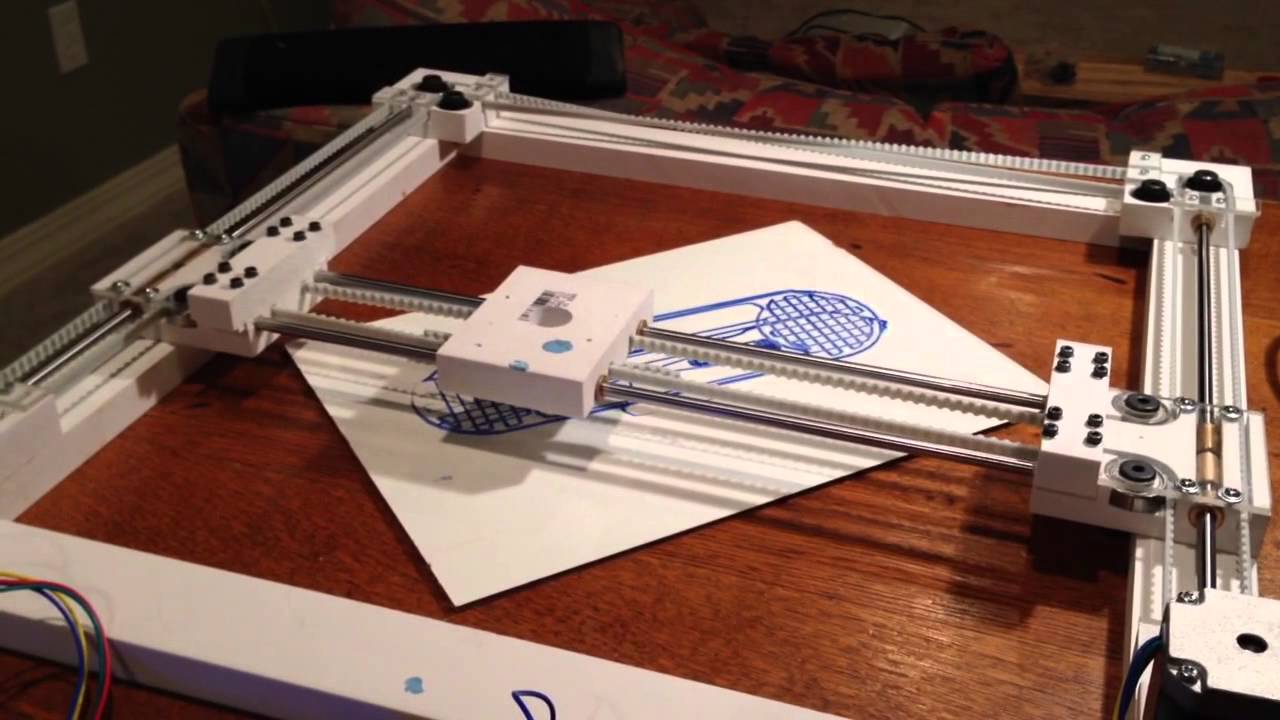

Вы заметите, что TTS-55 имеет два двигателя оси Y, которых часто не хватает другим домашним лазерным граверам. Это помогает увеличить скорость и обеспечивает плавность движения каретки лазера. Гравер может достигать скорости гравировки 10000 мм/мин (приблизительно 6,5 дюймов в секунду).

Гравер может достигать скорости гравировки 10000 мм/мин (приблизительно 6,5 дюймов в секунду).

Благодаря «умному модулю» ESP32 лазерный гравер может подключаться к домашнему Wi-Fi, что позволяет отправлять проекты по беспроводной сети с телефона или веб-приложения.

Красная пластиковая крышка/защита на нижней части лазерной головки является магнитной, а ее внутренняя воронкообразная конструкция помогает уменьшить количество дыма, попадающего на линзу лазера, что помогает защитить ее и содержать в чистоте.

Вы можете использовать красную пластиковую магнитную защиту лазера, чтобы помочь вам настроить фокус лазера, регулируя головку лазера вверх или вниз, пока пластиковая защита почти не коснется вашего гравируемого материала. Винт, обведенный желтым цветом выше, регулирует лазерную головку, а винт, обведенный красным выше, затягивает лазерную головку на месте.

Другой способ настроить фокус лазера — использовать столбец фиксированной длины (столбец фиксированной длины представляет собой многоуровневый серебряный цилиндр, показанный выше).

При использовании колонны фиксированной длины вы настраиваете лазерный модуль на каждый уровень в зависимости от того, выполняете ли вы гравировку или резку.

- Если вы гравируете , вы регулируете лазерный модуль вверх или вниз, пока он почти не коснется верхней части колонны фиксированной длины.

- Если вы режете материал толщиной 2 мм, вы настраиваете лазерный модуль на следующий нижний уровень.

- Если вы режете материал толщиной 4 мм, вы настраиваете его на третий ярус вниз.

Одна вещь, которую я заметил в лазерном гравере Two Trees TTS-55, заключалась в том, что отметки шкалы на раме не совпадают с противоположными сторонами. На левой и правой балках рамы (показаны красными кружками на фото выше) левая балка находится на отметке «00», а с противоположной стороны правая балка на отметке «43,5» (« 00” не совпадает с “44”). Так что я не уверен, какова их функция.

Настройка

Начало работы

После сборки лазерного гравера Two Trees TTS-55 мне нужно было установить программное обеспечение для отправки файлов на лазерный гравер. Вначале я решил использовать LaserGRBL, бесплатное программное обеспечение с открытым исходным кодом. Позже я начал использовать LightBurn.

Вначале я решил использовать LaserGRBL, бесплатное программное обеспечение с открытым исходным кодом. Позже я начал использовать LightBurn.

Я загрузил LaserGRBL с сайта lasergrbl.com на свой ноутбук. Затем я посмотрел видеоруководство, расположенное на TF-карте, предоставленной Two Trees, под названием «Видеоруководство по программному обеспечению GRBL.mp4». В видео показано, как подключить лазерный гравер, подключить его к компьютеру с помощью прилагаемого USB-кабеля (от USB-A к USB-B), установить драйвер, расположенный на TF-карте (мне в этом не было необходимости — слава богу, потому что установочный файл был на китайском языке) и проверка диспетчера устройств на моем ноутбуке, чтобы определить, какой COM-порт использует лазерный гравер (мне нужно было использовать эту информацию в программном обеспечении LaserGRBL).

Затем в руководстве вы пройдете через импорт файла в LaserGRBL, настройку параметров и запуск гравировки.

В видеоуроке не было звука для описания происходящего (кроме музыки). Вы должны были следовать за курсором (что иногда было сложно) и наблюдать, как человек использует различное программное обеспечение, необходимое для использования TTS-55 (программный драйвер для материнской платы, LaserGRBL и приложение MKSLaser).

Вы должны были следовать за курсором (что иногда было сложно) и наблюдать, как человек использует различное программное обеспечение, необходимое для использования TTS-55 (программный драйвер для материнской платы, LaserGRBL и приложение MKSLaser).

У меня также возникли трудности с этим учебным пособием, потому что программное обеспечение драйвера отображалось на китайском языке, программное обеспечение LaserGRBL сначала отображалось на китайском, а затем на английском языке, установочный файл MKSLaserTool был на китайском языке, а программное обеспечение MKSLaserTool было на английском языке. Мне пришлось несколько раз останавливать его, чтобы попытаться понять, что они делают. Я добрался туда в конце концов.

Это видео помогло мне начать работу с самодельным лазерным гравером и программным обеспечением LaserGRBL, поэтому было бы полезно сделать еще одно видео, полностью на английском языке.

Использование LaserGRBL

После просмотра руководства я запустил LaserGRBL.

На скриншоте выше показано несколько блоков разных цветов. В красном поле выше вы выбираете правильный COM-порт (у меня COM5) и BAUD (выберите 115200 из выпадающего меню).

После выбора правильного COM-порта и BAUD щелкните значок молнии рядом с областью COM/BAUD, чтобы подключиться к лазерному гравировщику, как показано в маленьком синем поле выше.

После того, как вы откроете файл для гравировки/вырезания и настроите нужные параметры, вы можете начать или остановить гравировку, щелкнув значок, показанный в маленьком зеленом поле выше (треугольная кнопка «Воспроизвести» или квадратная кнопка «Стоп»).

В черном поле вверху показаны элементы управления движением лазерной головки.

В фиолетовой рамке вверху слева направо показаны следующие элементы управления: Сброс, Разблокировка, Установка исходного положения, Включение лазерного луча, Слабое освещение, Умеренное освещение, Яркий свет, Граница (границы области гравировки/резки), Отображение параметров станка, Низ Вправо, Внизу влево, Вверх-вправо, Вверх-влево, Вверх, Влево, Вправо и Вниз.

Оранжевое поле выше содержит кнопки «Пауза» (значок «рука внутри восьмиугольника») и «Перезапуск» (значок «человек, идущий внутри круга»).

Производительность

Тесты USB-подключения лазерного гравера

Вот моя установка в гараже. Вы захотите установить свой лазерный гравер в таком месте, где вы не возражаете против того, чтобы запах дыма наполнял комнату.

Я провел свои первые тесты гравировки и резки, используя свой ноутбук, который был напрямую подключен к TTS-55 через кабель USB-A-USB-B.

Тесты фанеры: Используя программное обеспечение LaserGRBL, установленное на моем ноутбуке, я открыл приведенное выше тестовое изображение, которое было расположено на TF-карте Two Trees.

Когда вы открываете такой файл (PNG, JPG, BMP и т. д.), вы можете настроить яркость, контрастность и т. д., а также изменить настройки инструментов преобразования (показаны в красном поле выше). Затем вы нажимаете кнопку «Далее».

Тест На этом этапе вы можете отрегулировать скорость гравировки/резки до желаемого мм/мин, выбрать предпочтительный режим лазера M3 или M4 (M3 = постоянная мощность, M4 = переменная мощность), установить процент макс. /мин мощности (например, 1000 = 100% мощности) и введите размер изображения, которое вы хотите выгравировать (в мм).

/мин мощности (например, 1000 = 100% мощности) и введите размер изображения, которое вы хотите выгравировать (в мм).

Для этого изображения я использовал скорость гравировки 6000 мм/мин, режим лазера M4, мощность 50% и размер изображения 60 мм x 51,6 мм. Затем я нажал кнопку «Создать», чтобы импортировать файл.

Прежде чем приступить к гравировке или резке, я надел очки для защиты от лазерного излучения (ВСЕГДА не забывайте об этом), а затем положил на поверхность стола кусок черной фанеры, чтобы защитить его, как показано выше (вы можете используйте металлический лист, стойку для охлаждения печенья, сотовую лазерную платформу, фанерный лист и т. д.).

Затем я положил материал, который хотел выгравировать/вырезать, поверх него – в данном случае это была фанера толщиной 3 мм. Используя кнопку Boundary несколько раз, я убедился, что гравируемое/вырезаемое изображение соответствует границам материала, который я использовал.

Примечание. У меня возникли трудности с точным размещением лазера в определенном месте на материале, который я собирался гравировать, поскольку отметки шкалы на раме станка не совпадают. Я попытался включить лазерный свет, чтобы увидеть, где он находится на моем материале, но эти элементы управления срабатывали у меня время от времени.

Я попытался включить лазерный свет, чтобы увидеть, где он находится на моем материале, но эти элементы управления срабатывали у меня время от времени.

Эта гравировка заняла чуть более 2,5 минут.

Выше показано испытание по резке дерева (находится на карте TF, предоставленной Two Trees) с использованием того же куска фанеры (толщиной 3 мм).

Вы можете увидеть, насколько хорошо лазер режет при мощности 100% со скоростью от 100 до 5000 мм/мин.

Это задняя часть теста на резку. От справа налево , 100, 200, 300 и 400 мм/мин при 100% мощности прорезали мой лом 3 мм фанеры за один проход, но вы можете сказать, что при 100 мм/мин было некоторое подгорание и, таким образом, увеличение скорости помогает.

Мне удалось вывести квадраты со скоростью 100, 200, 300 и 400 мм/мин; хотя квадрат со скоростью 400 мм/мин требовал небольшого давления (и небольшой помощи коробкореза). Таким образом, наилучшая скорость для резки этой конкретной 3-мм фанеры за один проход была где-то между 300-400 мм/мин.

Это несколько тестовых файлов для гравировки и резки на фанере толщиной 3 мм. Получились, на мой взгляд, очень красиво.

При вырезании контура змеи пластиковый защитный кожух лазера ударил по искривленной фанере, которая соскользнула с места, так что на последнем проходе лазер начал резать в другом месте. Ой! К счастью, двух проходов хватило, чтобы завершить вырез. Возможно, будет полезно приклеить материал во время гравировки/резки, чтобы он не двигался.

Этот лист нержавеющей стали лежал под фанерой, когда вырезали змею. Слава богу, он был там, потому что вы заметите ожоги от спила дерева, отмеченные сталью. Это легко смылось изопропиловым спиртом.

Тесты кожи: Затем я провел тест гравировки кожи, используя 2-миллиметровый лоскут полнозернистой кожи (6000 мм/мин при мощности 50%).

На фото выше показаны результаты теста. Вы заметите, что самая верхняя и самая нижняя части львиной гривы темнее, чем центр льва, и не имеют такой дымчатой тени, как центр. Это потому, что я включил свой самодельный воздушный помощник после того, как лазер выполнил несколько линий, а затем снова выключил его, когда гравировка была почти завершена. (Моя воздушная помощь состояла из воздушного компрессора, соединенного с трубкой, прикрепленной к лазерному модулю и направленной на материал прямо под лазером).

Это потому, что я включил свой самодельный воздушный помощник после того, как лазер выполнил несколько линий, а затем снова выключил его, когда гравировка была почти завершена. (Моя воздушная помощь состояла из воздушного компрессора, соединенного с трубкой, прикрепленной к лазерному модулю и направленной на материал прямо под лазером).

Подача воздуха должна помочь выдуть дым и остатки/мусор из области гравировки/резки для улучшения результатов. Поскольку я новичок, я пытался увидеть эффект от использования воздушной помощи в этом тесте. Я до сих пор не уверен, когда его использовать, а когда нет, но с практикой я уверен, что научусь.

Затем я попробовал порезать кожу. Я использовал различные настройки скорости, чтобы определить, какая из них лучше всего подходит для резки полнозернистой кожи толщиной 2 мм. Используя 100% мощность, я варьировал скорость резания от 200 до 550 мм/мин. Лучшая скорость резания для разрезания кожи толщиной 2 мм за один проход составляла 500 мм/мин при 100% мощности (мне нужно было использовать коробчатый резак, чтобы освободить квадрат кожи 550 мм/мин).

Тесты WiFi-подключения лазерного гравера

Использование MKSLaserTool

Компания Two Trees предоставляет настольное приложение под названием MKSLaserTool, которое поможет вам подключить лазерный гравер Two Trees TTS-55 к домашней сети WiFi и определить его IP-адрес. После подключения к домашней сети вам не придется слишком часто использовать это приложение, если только вам не нужно обновить прошивку вашего гравера или вы не можете вспомнить IP-адрес вашего гравера. Вы можете найти IP-адрес вашего лазерного гравера с помощью MKSLaserTool или с помощью веб-приложения или приложения для телефона на вашем маршрутизаторе.

Я установил MKSLaserTool на свой ноутбук. Установочный файл был на китайском языке, как показано на левом снимке экрана выше — я просто продолжал нажимать на кнопки «Далее / Установить» или что-то подобное и держал пальцы скрещенными для успеха. Ура! Это сработало!

Затем я запустил MKSLaserTool, а затем щелкнул «Инструмент настройки WiFi» (показан на снимке экрана в центре выше). Я ввел имя и пароль своего домашнего Wi-Fi, а затем нажал «Подключить WiFi» и «Получить IP» (показано на правом снимке экрана выше). Я скопировал свой IP-адрес, чтобы использовать его позже в приложении MKSLaser на своем телефоне и в веб-приложении лазерного гравера (путем ввода IP-адреса в URL-адрес вашего браузера).

Я ввел имя и пароль своего домашнего Wi-Fi, а затем нажал «Подключить WiFi» и «Получить IP» (показано на правом снимке экрана выше). Я скопировал свой IP-адрес, чтобы использовать его позже в приложении MKSLaser на своем телефоне и в веб-приложении лазерного гравера (путем ввода IP-адреса в URL-адрес вашего браузера).

Использование приложения MKSLaser

Тест фанеры. Затем я хотел попробовать создать проект с помощью приложения MKSLaser, которое я установил на свой телефон.

Примечание. Не путайте мобильное приложение MKSLaser с настольным приложением MKSLaserTool. Мобильное приложение можно использовать для создания проектов гравировки, в отличие от MKSLaserTool для настольных ПК, которое предназначено для обновления прошивки лазерного гравера и подключения гравера к домашней сети WiFi.

Чтобы подключить мобильное приложение к лазерному гравировщику, я щелкнул значок ссылки в верхнем левом углу главного экрана приложения MKSLaser (левый скриншот вверху), а на следующем экране я ввел IP-адрес лазерного гравера и щелкнул Подключитесь (средний скриншот выше).

После этого я нажал кнопку «Создание» на рабочем столе. Затем я нажал на значок изображения в центре нижней части следующего экрана приложения, чтобы загрузить снимок экрана Большого Алмазного острова в штате Мэн со своего телефона для гравировки (показан на правом снимке экрана выше).

Я решил распечатать эскизную версию скриншота Великого Алмазного острова (центральный скриншот вверху). Я отрегулировал яркость и контрастность так, чтобы видеть линии карты и линии дорог. Затем я нажал кнопку со стрелкой в правом нижнем углу экрана. После ввода имени файла, размера печати, скорости работы и мощности лазера я щелкнул значок палочки, расположенный в правом нижнем углу приложения, чтобы начать загрузку файла (правый снимок экрана выше).

После загрузки я нажал кнопку «Подтвердить», чтобы начать гравировку на моей фанере толщиной 3 мм (1000 мм/мин при мощности 50%).

Мне очень нравится, как вышел принт. Текст был прекрасно четким, как и дороги. Я люблю это!!

Приложение MKSLaser находится в зачаточном состоянии, поэтому я думаю, что в будущем буду использовать LightBurn из-за его надежных функций. Однако интересно отметить, что мне не удалось воспроизвести эту гравюру с Великого Алмазного острова с помощью LightBurn. Я пытался, но я не мог заставить его выглядеть правильно. Возможно это недостаток моего опыта.

Однако интересно отметить, что мне не удалось воспроизвести эту гравюру с Великого Алмазного острова с помощью LightBurn. Я пытался, но я не мог заставить его выглядеть правильно. Возможно это недостаток моего опыта.

Дополнительные тесты

Проблема с лазером

Одним из последних тестов, который я собирался сделать, была гравировка на нержавеющей стали. Я начал гравировать на небольшом листе нержавеющей стали, используя тестовый файл, предоставленный Two Trees, но заметил, что ничего не происходит. Поэтому я попробовал другой кусок стали, но лазер все еще ничего не делал.

Затем я вспомнил, что видел в одном из видеороликов, которые я смотрел, исследуя TTS-55, что отражающие элементы, такие как нержавеющая сталь, нуждаются в обработке поверхности. Я решил покрыть область печати на стали черным перманентным маркером, как я видел, как кто-то сделал это в видео, и попробовать еще раз. Нет – ничего.

Затем я попытался выполнить гравировку на алюминии, покрыв область печати черным маркером. Опять же – ничего. Наконец, я попытался использовать тестовый файл для гравировки стали на фанере, которую использовал раньше, и обнаружил, что лазер просто не работает.

Опять же – ничего. Наконец, я попытался использовать тестовый файл для гравировки стали на фанере, которую использовал раньше, и обнаружил, что лазер просто не работает.

Я не уверен, что повредил лазер при попытке гравировать на непокрытом отражающем листе из нержавеющей стали. Отраженный лазерный свет мог повредить лазер, хотя я не уверен.

Я связался со службой поддержки по этому вопросу. Они были очень отзывчивы и передали меня в техподдержку. Через WhatsApp служба технической поддержки заставила меня попробовать несколько вещей, чтобы выяснить, что происходит. В конце концов они, должно быть, определили, что лазерный модуль был поврежден, потому что решили прислать мне новый. Основываясь на этом, я обнаружил, что техническая поддержка Two Trees была превосходной.

Тесты с новой лазерной головкой

Примерно через неделю я получил замену своей лазерной головки и смог создать следующие проекты.

ПРИМЕЧАНИЕ. На изображения можно щелкнуть, чтобы просмотреть их в большем размере.

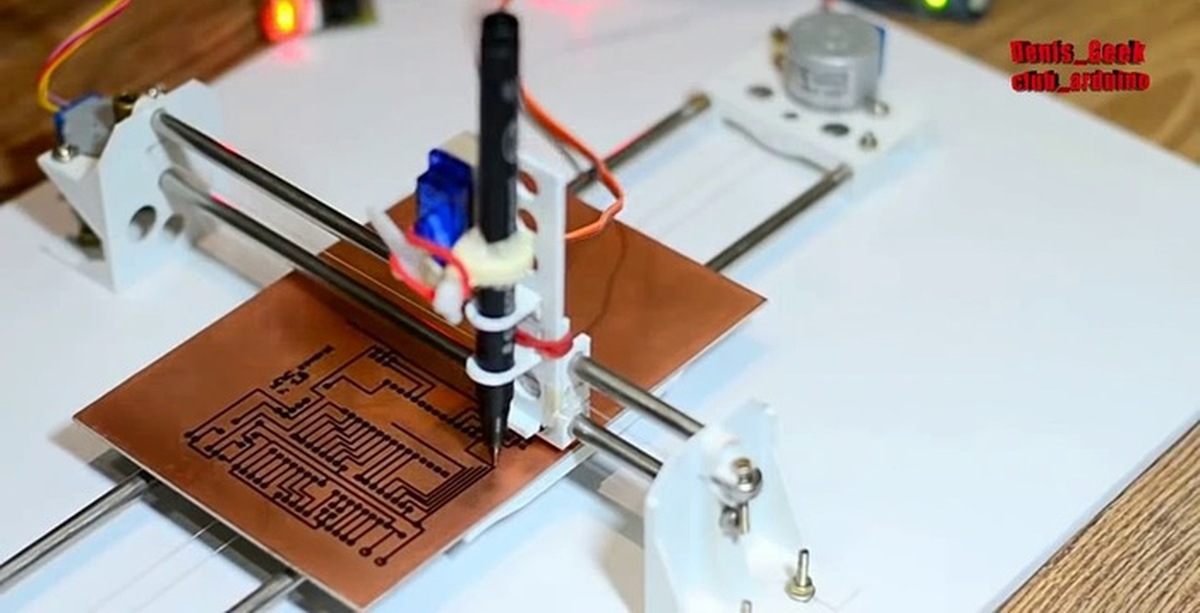

Тесты на нержавеющую сталь и алюминий: я покрыл свой лист нержавеющей стали черным перманентным маркером, и первые две фотографии выше показывают результаты тестового файла гравировки на нержавеющей стали «Два дерева». На последнем фото выше мои усилия по гравировке на алюминии. Если внимательно присмотреться, то видно, что на перманентном маркере нанесена лазерная маркировка, но когда я очистил маркер изопропиловым спиртом, маркировка исчезла. Я полагаю, что, используя лучшее покрытие, я мог бы улучшить свои результаты.

Я думаю, что когда диодный лазер «гравирует» на металле, металл должен быть покрыт особым покрытием, чтобы при нагревании лазером покрытие сцеплялось с поверхностью металла. Таким образом, когда TTS-55 гравирует на металле, он не травит поверхность, а скорее оставляет след на поверхности. Я думаю, что это то, что происходит. Не цитируйте меня по этому поводу.

Тест на дуб: Two Trees прислали подставку для телефона, сделанную из дуба (кажется). Я использовал TTS-55, чтобы выгравировать на нем слова «Будь спокоен…» и «Кэтлин» (3000 мм/мин при 100% мощности). Боже мой, мне ПОНРАВИЛСЯ результат!!

Я использовал TTS-55, чтобы выгравировать на нем слова «Будь спокоен…» и «Кэтлин» (3000 мм/мин при 100% мощности). Боже мой, мне ПОНРАВИЛСЯ результат!!

Тесты липы и кожи: Я использовал LightBurn для создания вышеупомянутых гравюр и вырезов. Они были выгравированы на липе толщиной 4 мм и натуральной коже толщиной 2 мм. Вот настройки скорости и мощности, которые я использовал для их создания:

- Гравюра «Ты мое солнышко» на липе 4 мм: 6000 мм/мин при мощности 50%; Резка: 300 мм/мин при 100% мощности

- Первая гравировка логотипа Gadgeteer на липе толщиной 4 мм: 6000 мм/мин при мощности 50 %; Резка: 300 мм/мин при 100% мощности

- Вторая и третья гравировка логотипа «Прибамбас» на липе толщиной 4 мм: 6000 мм/мин при мощности 75%; Резка: 300 мм/мин при 100% мощности

- Гравировка логотипа «The Gadgeteer» на натуральной коже толщиной 2 мм: 6000 мм/мин при мощности 75 %; Резка: 550 мм/мин при 100% мощности

Я ОБОЖАЮ кожаный брелок Gadgeteer!!! Это так весело…

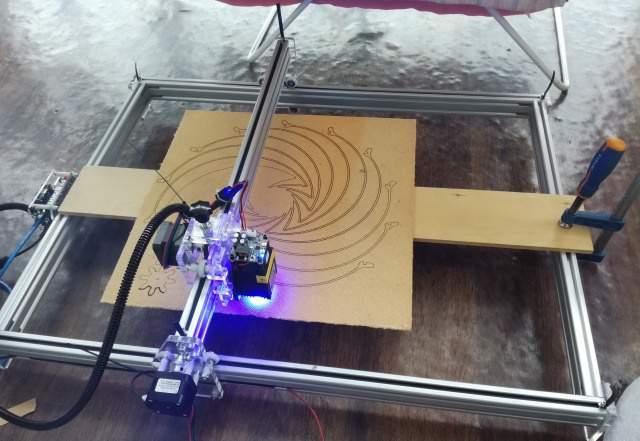

И, наконец, выше видео лазерного гравера Two Trees TTS-55 за работой над одной из гравировок логотипа Gadgeteer.

Что мне нравится

- TTS-55 хорошо гравирует и режет (сменная лазерная головка работает хорошо)

- Гравюры и вырезы были точными и красивыми, даже очень мелкий текст получился красивым

- Делать изображения и преобразовывать их в гравюры — это очень круто

- Обслуживание клиентов и техническая поддержка были очень полезными и отзывчивыми

Что бы я изменил

- Видеоруководство по использованию программного обеспечения иногда было на китайском языке, поэтому его было трудно понять

- Приложение установки MKSLaserTool было на китайском языке, поэтому я просто скрестил пальцы и щелкнул то, что, как мне казалось, было типичным выбором для установки приложения

- Метки шкалы TTS-55 на раме не совпадают и, следовательно, не работают

- Не очень легко точно выгравировать или вырезать что-то в определенных местах на вашем материале

- Поставляется без кожуха (поэтому его следует использовать в мастерской/гараже, чтобы избежать попадания дыма в дом)

Заключительные мысли

The Two Trees Лазерный гравер и резак TTS-55 был оооочень забавным в использовании. Гравюры и вырезы были точными и красивыми. Мне нравилось наблюдать за работой лазерного гравера, и мне нравилось использовать его для воплощения своих проектов в жизнь.

Гравюры и вырезы были точными и красивыми. Мне нравилось наблюдать за работой лазерного гравера, и мне нравилось использовать его для воплощения своих проектов в жизнь.

Хорошо режет и гравирует фанеру толщиной 3 мм и кожу толщиной 2 мм. При гравировке на нержавеющей стали мне нужно было чем-то покрыть сталь, поэтому я использовал перманентный маркер, чтобы увидеть результат. Я думаю, что TTS-55 на самом деле не травит сталь, а реагирует с покрытием на металле, создавая след на металле. В дополнение к этим тестам я также смог подключить TTS-55 к домашнему Wi-Fi, чтобы использовать приложение MKSLaser на своем телефоне для создания проектов гравировки для беспроводной отправки на лазерный гравер.

При работе с лазерным гравером новичкам приходится немного учиться. Я посмотрел много видео о том, как собрать TTS-55 и как начать гравировку и резку с помощью LaserGRBL (бесплатное программное обеспечение с открытым исходным кодом для лазерных граверов), LightBurn и приложения MKSLaser.

Всего комментариев: 0