Токарный с чпу своими руками: Токарный станок с ЧПУ своими руками: чертежы самодельного аппарата

Содержание

Токарный станок с ЧПУ своими руками: чертежы самодельного аппарата

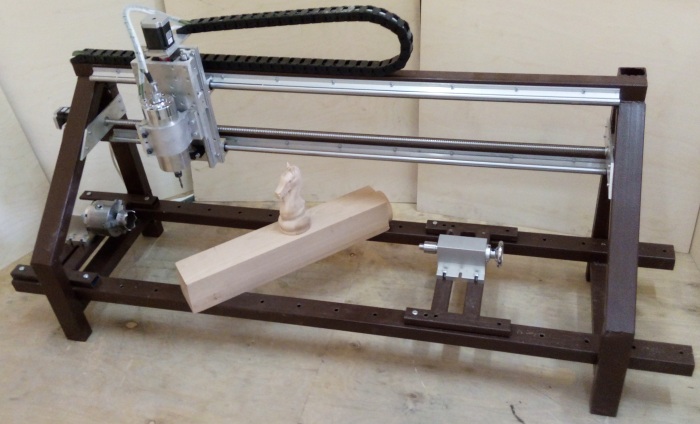

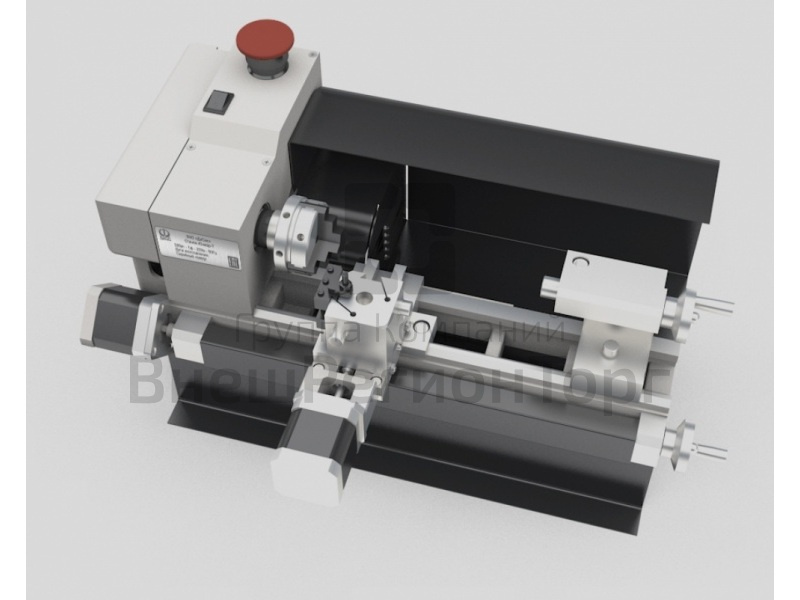

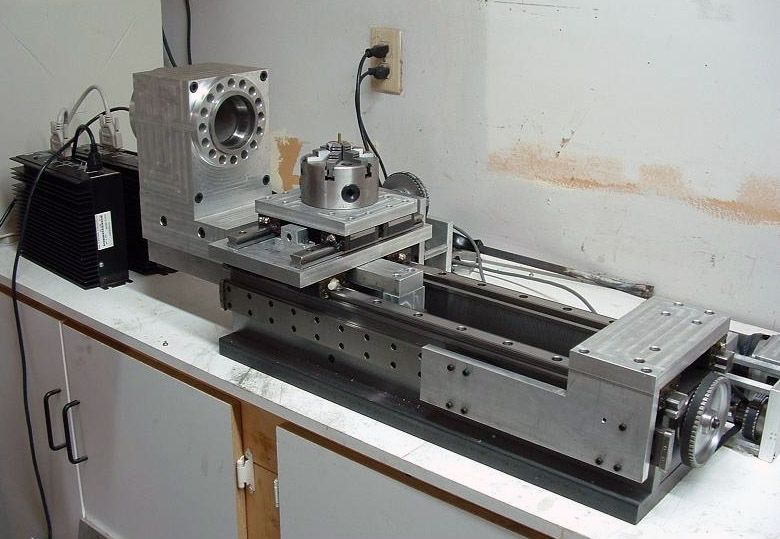

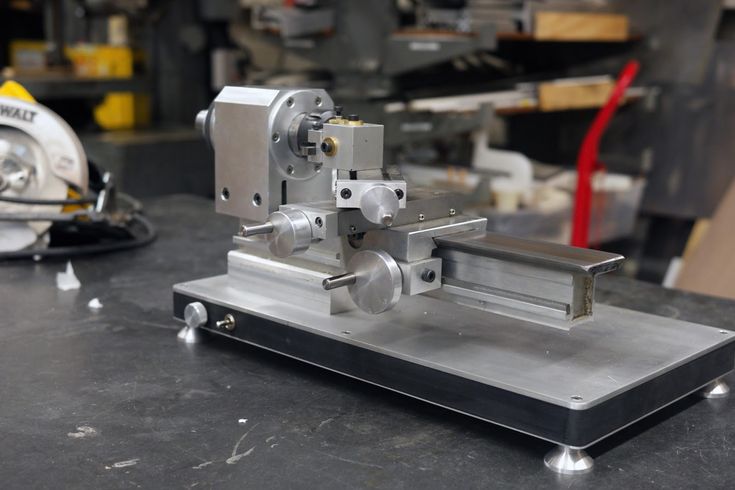

Для производства простых деталей в небольшой мастерской, выгодно иметь настольный токарный станок с ЧПУ.

Сделать его можно своими руками, используя шпиндельный блок от старого оборудования и шаговые двигатели с ручного электроинструмента. Часть деталей, включая станину, придется готовить самостоятельно.

Содержание:

- 1 Необходимые инструменты и материалы

- 2 Как сделать самодельный аппарат по дереву и металлу?

- 2.1 Делаем опоры

- 2.2 Собираем аппарат

- 2.3 Изготавливаем 3-кулачковый патрон

- 2.4 Делаем регулятор скорости вращения

- 2.5 Выбираем источник питания

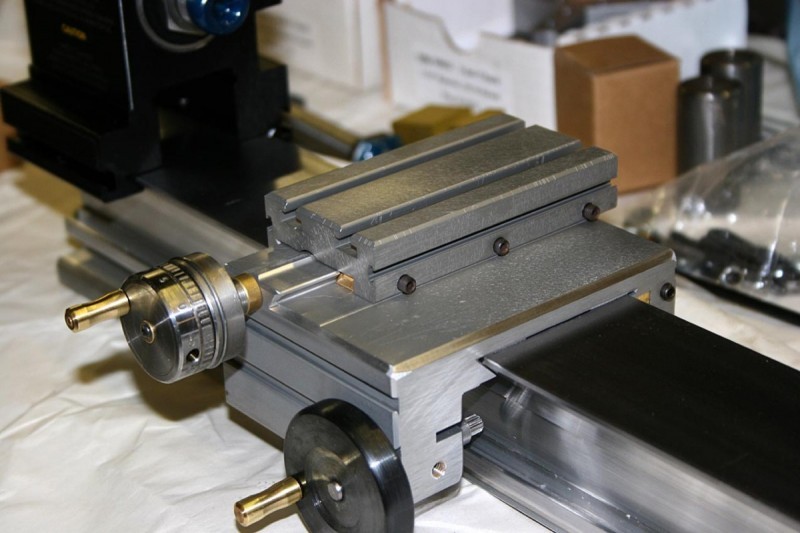

- 2.6 Конструируем двухосевой держатель инструмента

- 2.7 Настраиваем и регулируем

- 2.8 Доработка

- 3 Советы и рекомендации

- 4 Чертежы

- 5 Возможные ошибки

Необходимые инструменты и материалы

Для создания токарного станка понадобятся обычные инструменты, имеющиеся у каждого любителя мастерить.

- дрель;

- болгарка с отрезным и зачистным кругом;

- сварочный аппарат;

- набор ключей;

- ручной слесарный инструмент.

Наличие фрезера значительно упростит работу. Если нет гладких валов и винтов из ненужного оборудования, то понадобится доступ к токарному станку.

Материалы подбираются из отходов:

- листовой прокат разной толщины;

- швеллера;

- ручки и лимбы;

- подшипники;

- крепеж.

Для станины токарного станка по дереву используют листы ДВП, ДСП, многослойную толстую фанеру. Электродвигатели подойдут от старой стиральной машины, пылесоса, непригодного электроинструмента.

Читайте также: токарный по дереву своими руками

Как сделать самодельный аппарат по дереву и металлу?

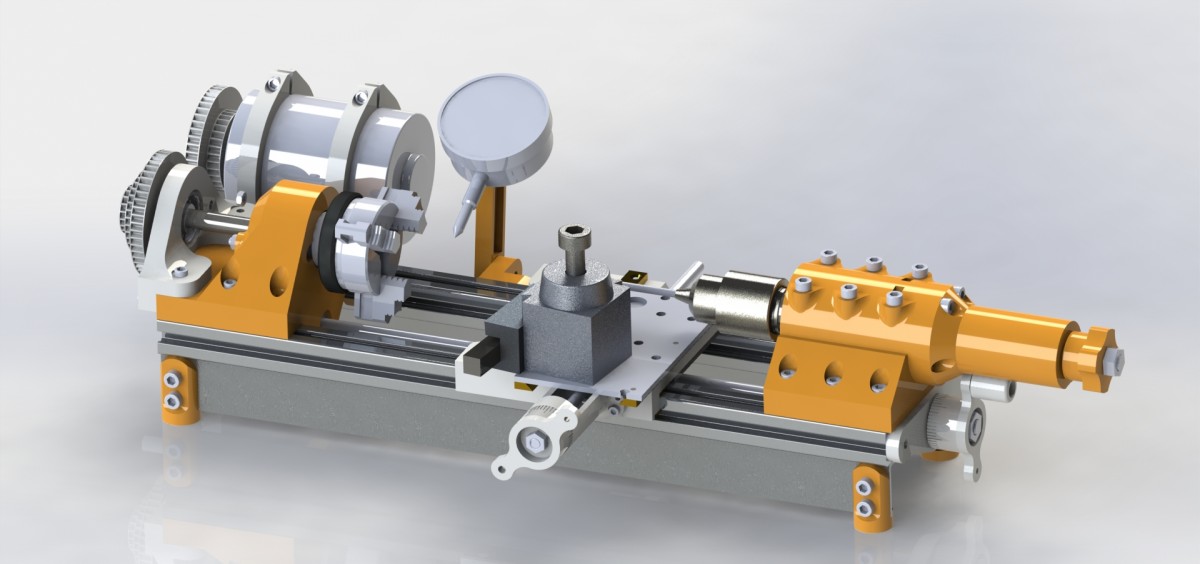

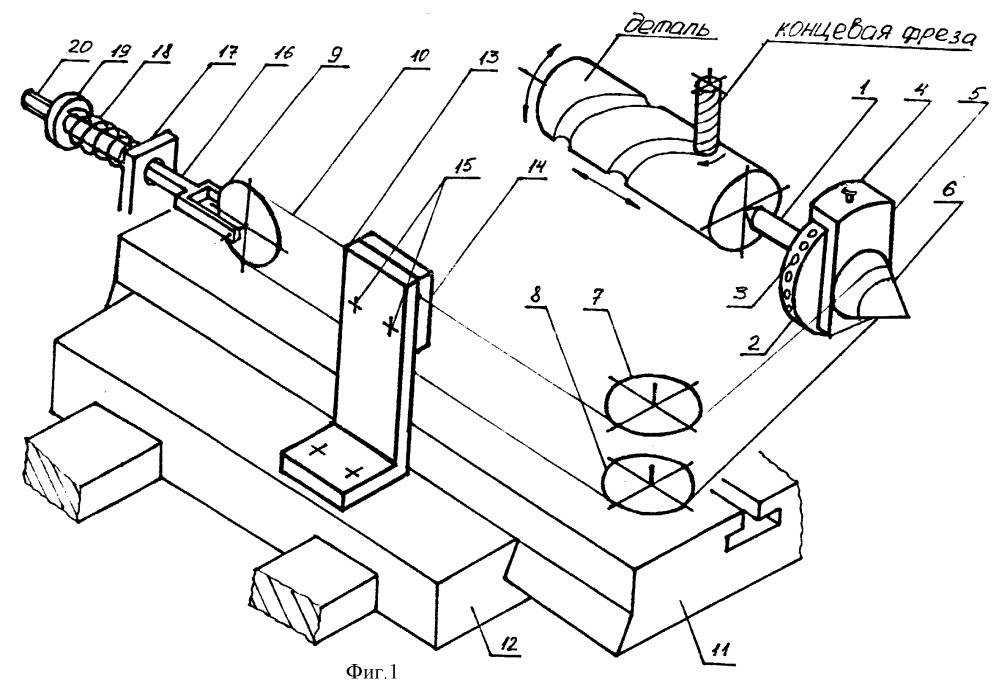

Начинать создание токарного станка с ЧПУ следует с разработки сборочного чертежа и деталировки. Затем выбираются из «хлама» подходящие куски проката для изготовления конкретных элементов станины и других узлов.

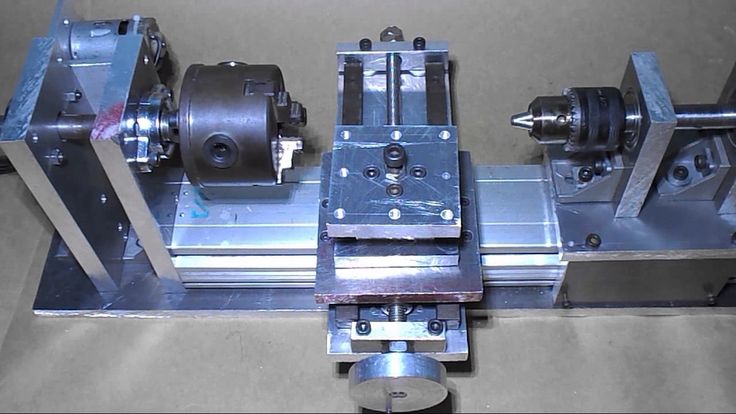

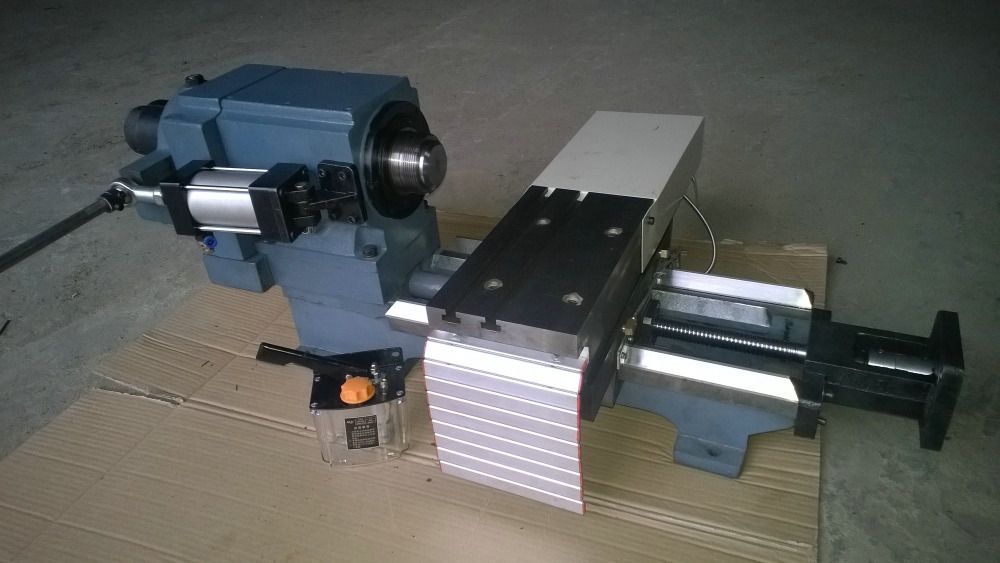

Основные узлы токарного станка с ЧПУ:

- станина с направляющими;

- передняя бабка;

- шпиндель;

- патрон;

- суппорт;

- салазки с резцедержателем;

- задняя бабка с центром;

- привод;

- компьютер и шкаф управления.

Корпуса выполняются из тонкого листа. Опорные конструкции и основания свариваются из проката толщиной от 8 мм.

Важно!

При проектировании следует учитывать материалы, которые будут обрабатываться на станке и величину напряжений, возникающих при этом.

Делаем опоры

На станине крепятся все основные узлы. Одновременно основание:

- обеспечивает соосность вращающегося и неподвижного центров;

- параллельность расположения направляющих и оси вращения;гасит вибрацию.

Для токарного станка по дереву достаточно взять плиту ДСП толщиной 30–40 мм. Снизу к ней прикрепить деревянные брусья вдоль торцов на расстоянии 10 мм от края. Они заменят ножки при установке станка на столе. отдельно стоящему оборудованию потребуются прочные опоры в виде трапецеидальных конструкций из бруса с наклонными поперечинами.

Снизу к ней прикрепить деревянные брусья вдоль торцов на расстоянии 10 мм от края. Они заменят ножки при установке станка на столе. отдельно стоящему оборудованию потребуются прочные опоры в виде трапецеидальных конструкций из бруса с наклонными поперечинами.

Важно!

Для станка, обрабатывающего металл, основание и стойки выполняются из металла: лист S 20 мм и швеллера 80–120.

Лист размечается под установку бабки, направляющих и двигателя. Делаются отверстия и крепится все к опорам. Можно собрать все основание совместно с опорами и после этого по подметке делать отверстия под крепеж.

Собираем аппарат

Передняя, задняя бабка и суппорт предварительно устанавливаются на опорную плиту. Проверяется их соосность и параллельность. После этого узлы закрепляются на станине.

- Крепится к основанию передняя бабка.

- Устанавливаются направляющие.

- Монтируется ходовой винт.

- На направляющие устанавливается суппорт, через него пропускается винт и крепится в муфте.

- Выставляется задняя бабка – неподвижный центр.

Для обработки деталей разной длины, задняя бабка закрепляется через втулки на круглых направляющих или в основании опоры делаются продольные пазы, чтобы перемещать ее вдоль оси и зажимать болтами. Читайте также: самодельный токарный станок по металлу, изготовление, чертежи.

Изготавливаем 3-кулачковый патрон

Крепление планшайбы патрона к шпинделю осуществляется через резьбовую или коническую втулку. Ее можно выточить самостоятельно из дерева, желательно твердой породы. Для этого на место шпинделя закрепляется электродрель.

Сверло заменяется зенкером или зубчатой фрезой для ручного фрезера. Торец заготовки прижимается к инструменту и вращается вместе с ним. Резец подводится суппортом и перемещается поперечно салазками. Обработка производится в ручном режиме управления.

Для соединения с планшайбой, втулка изготавливается с фланцем по размеру отверстия в диске. Разметить 3 паза на планшайбе от центра строго под 120⁰. Они не должны до края 12–15 мм и от втулки быть на расстоянии 8–10 мм.

Разметить 3 паза на планшайбе от центра строго под 120⁰. Они не должны до края 12–15 мм и от втулки быть на расстоянии 8–10 мм.

Вырезать фрезером пазы. Использовать режущий инструмент диаметром 8 мм – ширина паза. Если фреза тоньше, использовать шаблон.

Важно!

При отсутствии фрезы диаметром 8 мм, ровные закругленные края паза выполняются сверлом соответствующего диаметра, затем паз между ними вырезается другим инструментом.

Кулачки изготавливаются из металлического уголка. К торцу привариваются сегменты кольца, разрезанного из толстостенной трубы. В одной полке уголка сверлится 2 отверстия по размеру паза и через них болтами кулачки фиксируются в нужном положении на планшайбе.

Важно!

При обработке стали и чугуна возникают большие напряжения. Деревянный патрон не выдержит нагрузок и разрушится. Необходимо изготавливать стальную: втулку и планшайбу.

Делаем регулятор скорости вращения

Скорость вращения электродвигателя не регулируется и не соответствует количеству оборотов детали для качественной обработки. Изменять ее можно, используя:

Изменять ее можно, используя:

- зубчатое зацепление;

- ременную передачу;

- цепную передачу.

Изготовление звездочек в домашних условиях невозможно. Проще всего сделать шкивы разных диаметров, и вращать шпиндель от электромотора через ремень. В этом случае изготовив несколько деталей разного диаметра, перекидывая ремень, можно получать разую частоту вращения детали.

Справка! Ремень одновременно является защитой от перегрузок, он проскальзывает.

Выбираем источник питания

Токарному станку с ЧПУ оптимально подойдут шаговые двигатели. Ими проще, чем другими, управлять в автоматическом режиме через компьютер или электронный блок.

Можно на вращения шпинделя установить мотор со стиралки или другого поломанного домашнего оборудования. На привод суппорта подойдет менее мощный с дрели. Важно, чтобы они работали от сети 220 В.

Важно!

Коллекторный двигатель не подходит для настольных станков. При падении напряжения в сети у него увеличивается скорость – количество оборотов.

Конструируем двухосевой держатель инструмента

Резец вдоль оси вращения перемещается вместе с суппортом. Для поперечного движения на салазках делаются поперечные направляющие. Между ними устанавливается винт с ручкой на торце. Управление ручное.

Механическое перемещение при обрезке и обработке торцов можно осуществить, подключив винт к маленькому отдельному двигателю.

Настраиваем и регулируем

Устранить все люфты, качение деталей. Подтянуть подшипники. На шпинделе закрепить патрон в него вставить оправку. Электродвигатель переместить по направляющим в основании до полного натяжения ремня. Подвести неподвижный центр к детали. Включить обороты и проверить радиальное и осевое биение. Отрегулировать регулировкой задней бабки.

Проехать суппортом, с закрепленным к нему индикатором, по верхней и боковой поверхности оправки. Выставить с помощью клиньев, убрать перекос.

Доработка

Самодельный токарный станок подключается к блоку управления ЧПУ. Программа задается через включение и выключение двигателя, прямых и обратных оборотов.

Программа задается через включение и выключение двигателя, прямых и обратных оборотов.

Для изготовления деталей в полностью автоматическом режиме, устанавливается третий двигатель на поперечную подачу салазок.

Советы и рекомендации

Управление токарными станками ЧПУ осуществляется через запуск и остановку двигателей. На подачу каждого направления следует ставить шаговый электродвигатель:

- вращение шпинделя;

- продольное перемещение суппорта;

- поперечное перемещение резцедержателя.

При наличии других автоматических подач, каждая из них подключается к своему двигателю.

Станку с ЧПУ, даже самодельному, необходимы определенные условия эксплуатации и хранения:

- температура в помещении от +10 до +25 градусов;

- влажность ниже 80%;

- стабильное напряжение.

Электроника и электрооборудование чувствительны к перепадам напряжения. Для стабильной работы станка с ЧПУ, необходимо устанавливать стабилизатор напряжения.

Для стабильной работы станка с ЧПУ, необходимо устанавливать стабилизатор напряжения.

Чертежы

Чертежи можно бесплатно скачать по ссылке — Чертежи

Возможные ошибки

Подключение к станку программы с числовым управлением сложный и материально затратный процесс. ЧПУ окупит себя только в случае производства больших партий деталей. Точность изготовления низкая. Самодельное оборудование будет востребовано при обработке дерева в мастерских по изготовлению мебели и других изделий. Металлические детали, требующие точности размеров и чистоты обработки, можно изготавливать в ручном режиме.

При монтаже основных узлов на станине сваркой получается монолитная жесткая конструкция. Но она имеет свои недостатки. При неподвижном соединении невозможно регулировать соосность центров и их параллельное расположение относительно движения суппорта. Приваривать можно только направляющие. Передняя и задняя бабка должны прикручиваться болтами с возможностью регулировки прокладками.

Центр задней бабки должен свободно вращаться. Если нет опорного подшипника, следует ставить шлифованную втулку из чугуна или бронзы. Токарный станок своими руками обойдется значительно дешевле покупного. Проектировать и изготавливать его интересно для умельцев.

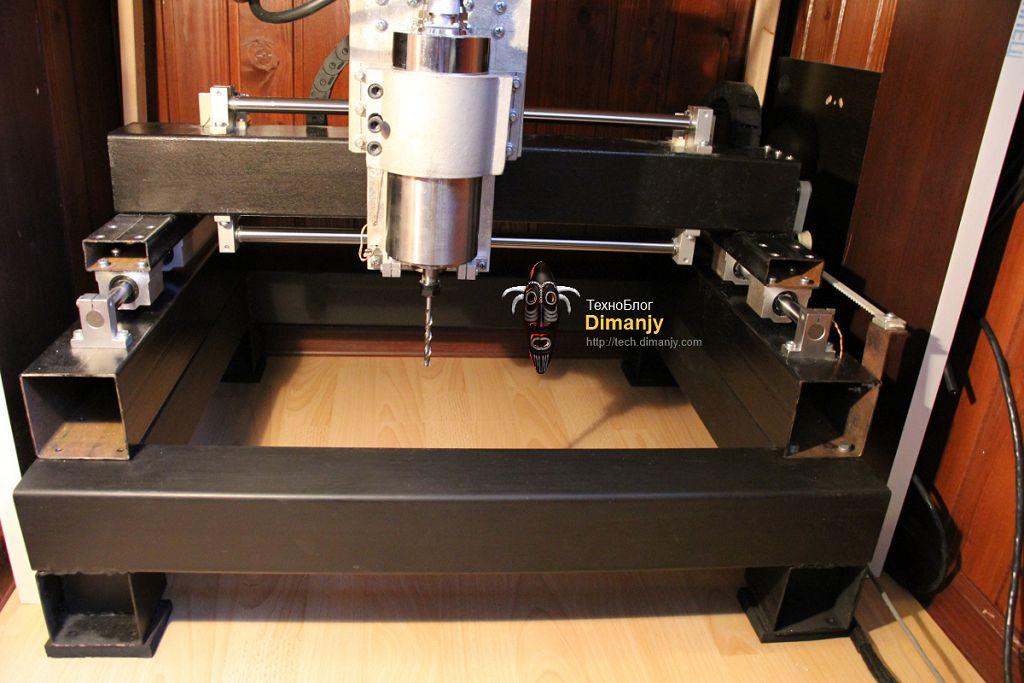

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

ЧПУ своими руками: 4 потрясающих станка, которые вы можете построить уже сегодня

Итак, вы хотите построить станок с ЧПУ, но не совсем уверены, какой именно станок построить — например, фрезерный станок с ЧПУ своими руками? Или, может быть, вы новичок в ЧПУ и хотите быстро освоиться. Тогда это руководство откроет вам двери в хобби с ЧПУ. Мы начнем с создания основы, которую вы можете использовать, чтобы решить, каким должно быть ваше первое ЧПУ Hobby.

Глава 1

Какой станок с ЧПУ своими руками?

Глава 2

Что изучать дальше?

Глава 3

Устройство станка с ЧПУ

Глава 4/b>

Контроллеры ЧПУ и электроника

Глава 5

Преобразование ЧПУ и механика

Глава 6

3D-принтеры

Глава 7

Принадлежности и методы

Глава 8

Вдохновение

4 потрясающих станка с ЧПУ своими руками, которые можно собрать уже сегодня

Автор Bob Warfield

Введение

Итак, вы хотите построить станок с ЧПУ, но не совсем уверены, какой именно? Тогда эта статья для вас. Мы постараемся создать структуру, которую вы сможете использовать, чтобы решить, каким должен быть ваш первый проект с ЧПУ. Вы будете активны в Hobby CNC, прежде чем узнаете об этом.

Мы постараемся создать структуру, которую вы сможете использовать, чтобы решить, каким должен быть ваш первый проект с ЧПУ. Вы будете активны в Hobby CNC, прежде чем узнаете об этом.

Первое, что вам нужно сделать, это сделать несколько заметок о некоторых вопросах, которые вы хотите понять заранее. Попробуйте этот вопросник :

Стоимость: Сколько вы можете позволить себе потратить на свой станок с ЧПУ? Некоторые станки с ЧПУ стоят дороже, чем другие. Некоторым потребуется больше программного обеспечения или инструментов, чем другим, что увеличивает расходы. Получите реальную честную оценку уровня затрат, с которыми вы готовы иметь дело для вашего проекта Hobby CNC.

Сложность: Рядом со стоимостью будет реалистичная оценка навыков, которые вы можете применить при создании своей машины. Некоторые машины построить будет намного проще, чем другие. Некоторым больше понравятся допуски, которые немного свободнее и их легче достичь. Сильные навыки работы с деревом по сравнению с сильными навыками работы с металлом также повлияют на ваш выбор.

Время: Если у вас будет достаточно времени, вы сможете построить почти что угодно. Но сколько времени вы реально можете посвятить проекту? Насколько ваш интерес связан с созданием самой машины по сравнению с использованием машины после того, как она будет готова? Учтите, что может быть хорошей идеей пройти весь путь, наладив работу более простого станка, прежде чем перейти к окончательному проекту ЧПУ. Вы многому научитесь на более простой машине и будете намного лучше подготовлены к работе со сложной машиной.

Проекты: Что вы хотите сделать на своем станке с ЧПУ? Ваша основная цель того, что вы хотите сделать, сильно повлияет на тип машины, которую вы строите, а также на требуемые характеристики для этой машины.

Давайте пробежимся по доступным типам машин и немного прокомментируем, как они соотносятся с различными вопросами, которые я попросил вас рассмотреть. Я собираюсь заняться ими в грубом порядке по стоимости и сложности.

Но сначала, если у вас уже есть машина, пожалуйста, пройдите наш обзор машин для хобби, чтобы вы могли увидеть результаты того, какие машины есть у других любителей.

1. Самодельный фрезерный станок с ЧПУ

Фрезерные станки с ЧПУ — это предпочтительные станки с ЧПУ для столяров, и они прекрасно дополняют любой деревообрабатывающий цех. Типичный фрезерный станок с ЧПУ имеет довольно большие допуски по сравнению с фрезерным станком или токарным станком, но допускает гораздо более жесткие допуски, чем большинство других деревообрабатывающих станков. Например, становится возможной тонкая инкрустация.

Фрезерно-фрезерные станки с ЧПУ могут быть изготовлены из материалов, начиная от древесностружечных плит и заканчивая цельнометаллической конструкцией с прецизионными направляющими, что обеспечивает станок профессионального качества. Существует множество наборов планов и комплектов, а также компаний, которые специализируются на продаже деталей для изготовления фрезерного станка с ЧПУ. Доступны даже 4Axis CNC Router.

Станки с ЧПУ по дереву — главные! Комплект фрезерного станка с ЧПУ

: Shapeoko

Простой в сборке набор: Carbide3D Shapeoko…

Я должен передать это людям Carbide3D — Shapeoko — это отличный набор для фрезерного станка с ЧПУ.

Этот мощный маленький деревообрабатывающий станок с ЧПУ прошел два года наших обзоров фрезерных станков с ЧПУ и получил сверхвысокие оценки удовлетворенности клиентов. Если этого было недостаточно, они полностью убили обзор Desktop Fabrication от MAKE Magazine за 2017 год:

Вот что Make: Magazine должен был сказать о Shapeoko XXL в своем выпуске Digital Fabrication Shootout 2017:

«Этот настольный мощный двигатель иллюстрирует, почему вы становитесь больше или идете домой».

«XXL — это просто потрясающее сочетание возможностей и полезной площади резания».

Когда я был готов поставить фрезерный станок с ЧПУ в мастерскую CNCCookbook, я знал, что мне нужно несколько вещей:

— Это должно было быть сделано своими руками. Я хотел написать об этом и видео пошаговой сборки.

— Это должно было быть мощно. Я слишком долго работал в CNC, чтобы играть с игрушками, которые в конечном итоге не могут многого добиться. Конечно, это не полноразмерный станок, но в моем магазине нет места для полноразмерного фрезерного станка с ЧПУ.

Конечно, это не полноразмерный станок, но в моем магазине нет места для полноразмерного фрезерного станка с ЧПУ.

– Это должно было быть бюджетно и экономно по времени. Потому что ты знаешь, почему это так!

— Требовались линейные направляющие для повышения точности, жесткости и снижения затрат на техническое обслуживание. Никаких сборных систем V-образных канавок.

– Мне нужно столько перемещений по осям X, Y и Z, сколько поместится в моем пространстве.

Восторженные отзывы, которые я читал в ходе наших опросов, обзор Make и многочисленные возможности встретиться и пообщаться с людьми из Carbide3D, сделали мой выбор в пользу CNCCookbook несложным делом.

Мы получили Shapeoko XXL, и я задокументировал сборку!

Другие фрезерные станки с ЧПУ

Нет предела возможностям проектов фрезерных станков с ЧПУ. Использование линейных направляющих профессионального качества, жесткой конструкции и высококачественного шпинделя может дать результаты, аналогичные коммерческим столам, которые стоят намного дороже.

Чтобы узнать больше о различных частях фрезерного станка с ЧПУ и о том, как выбрать лучшие детали для фрезерного станка с ЧПУ, ознакомьтесь с нашим руководством:

Полное руководство по деталям для фрезерного станка с ЧПУ

Примеры проектов фрезерного станка с ЧПУ своими руками

Типичный фрезерный станок с ЧПУ У стола будет относительно ограниченное перемещение по оси Z, поэтому он больше подходит для деталей, вырезанных из листовых материалов, таких как плазменный стол. С учетом сказанного, фрезерный станок с ЧПУ может изготавливать гораздо более разнообразные детали, чем плазменный стол. Вот некоторые образцы:

Здесь я показал несколько довольно сложных проектов, чтобы дать представление о том огромном потенциале, который может дать собственный станок с ЧПУ. Более простые проекты также легко реализовать. Вот гоночный знак, сделанный из кориана на фрезерном станке с ЧПУ Джо:

Для меня это удивительная работа, выполненная на относительно скромном станке.

Чтобы узнать больше о проектах фрезерных станков с ЧПУ, ознакомьтесь с нашей статьей.

Профиль фрезерного станка с ЧПУ своими руками

Самодельный фрезерный станок с ЧПУ | |

| Стоимость | Средний : Стол должен быть немного более точным, чем плазменный резак. Если вы хотите резать алюминий и другие мягкие металлы, вам понадобится изрядная жесткость. И есть 3 оси, а также шпиндель (часто просто ручной фрезер в скобе). Еще одним фактором, влияющим на увеличение стоимости, является то, что вам нужно будет приобрести программное обеспечение CAM определенного типа, чтобы в полной мере воспользоваться преимуществами фрезерного станка с ЧПУ. |

| Сложность | От среднего (с нуля) до простого (комплект) . С этими машинами будет больше работы, чем с плазменным столом. Считайте, что один из них эквивалентен довольно глубокому проекту по деревообработке. Тем не менее, вы можете сэкономить много времени и усилий при очень небольших дополнительных затратах, попробовав комплект фрезерного станка с ЧПУ, такой как Shapeoko. Считайте, что один из них эквивалентен довольно глубокому проекту по деревообработке. Тем не менее, вы можете сэкономить много времени и усилий при очень небольших дополнительных затратах, попробовав комплект фрезерного станка с ЧПУ, такой как Shapeoko. |

| Время | От короткого к длинному . Это более крупный проект, чем плазменный стол, и его выполнение займет больше времени. Вы можете компенсировать это, купив комплекты деталей и чертежи. Набор можно сделать довольно быстро. |

| Дополнительные детали | Эти опции могут улучшить работу машины. Подумайте о них на этапе планирования: — линейные направляющие вместо шкивов с V-образными канавками. – шарико-винтовые пары и блоки подшипников для большей точности и жесткости, а также для уменьшения люфта. – Шпиндель с водяным охлаждением. Начните с обрезного фрезера, но со временем вам понадобится шпиндель получше.  — алюминиевые профили: они довольно типичны для создания более жестких рам на машине. |

| Недостатки | Эти станки предназначены для обработки дерева, пластика и, если у вас есть хорошо сделанный жесткий станок, мягких металлов, таких как алюминий. Большой занимает довольно много места в вашем магазине, но, с другой стороны, вы могли бы жить без некоторых других ваших деревообрабатывающих станков, если бы они у вас были. |

| Проекты | Почти все, что вы хотите сделать из дерева (твердой, мягкой древесины, березовой фанеры и т. д.), пластмассы или, если вам удобно, из мягкого металла. Большинство из них имеют ограниченный диапазон оси Z, поэтому большая часть того, что вы делаете, не может быть очень высокой или толстой. Диапазон OTOH, оси x и оси y превосходен. |

Что бы вы сделали на собственном станке с ЧПУ?

Готовы узнать больше о фрезерных станках с ЧПУ?

Вам понадобится наш Руководство покупателя фрезерного станка с ЧПУ. Это ваш полный путеводитель по всем лучшим фрезерным станкам с ЧПУ на рынке.

Это ваш полный путеводитель по всем лучшим фрезерным станкам с ЧПУ на рынке.

Я готов, давай сделаем это!

2. Самодельный 3D-принтер

По всей вероятности, самым простым и недорогим устройством для начала работы является 3D-принтер. Они могут выглядеть как игрушки-мастера, но они способны на удивительно сложную работу. Мы сделали серию из нескольких частей, которая представляет собой отличное введение в 3D-печать и многое вам о ней расскажет. Мы также сделали полную серию по сборке Rostock Max v2.

3D-принтеры выполняют так называемую аддитивную обработку, потому что они добавляют материал, а не вырезают его. У аддитивной обработки есть несколько явных преимуществ, заключающихся в том, что вы можете изготавливать детали, которые было бы чрезвычайно сложно изготовить с помощью субтрактивной или традиционной обработки. Например, вы можете создать свисток, как показано ниже, и выдавить маленький шарик внутри свистка как часть процесса. Полые детали просты, и важно воспользоваться этим, чтобы уменьшить использование пластиковых смол при изготовлении деталей.

Полые детали просты, и важно воспользоваться этим, чтобы уменьшить использование пластиковых смол при изготовлении деталей.

Большинство 3D-принтеров используют технологию экструзии пластиковых нитей. Они строят детали слой за слоем. Этот подход дешев и сердитен, но имеет тот недостаток, что детали могут иметь относительно низкое разрешение. Вот типичная экструдированная деталь:

Свисток работает, но есть линии экструзии, которые вам придется либо принять, либо отшлифовать после завершения детали…

А вот та же деталь, изготовленная с помощью оптического процесса высокого разрешения :

Какая разница: деталь гладкая и имеет более жесткие допуски…

Образец деталей для 3D-принтера

Профиль для 3D-принтера

Самодельный 3D-принтер | |

| Стоимость | Низкий : Вы можете купить готовый 3D-принтер менее чем за 2000 долларов, и если вы будете осторожны, вы, вероятно, сможете построить его менее чем за 1000 долларов. Программное обеспечение, необходимое для его запуска, доступно как бесплатное с открытым исходным кодом. 3D-принтер с высоким разрешением можно сделать где-то в диапазоне от 2000 до 3000 долларов, используя DLP-проектор в качестве источника света. Но светочувствительные смолы могут быть довольно дорогими. Программное обеспечение, необходимое для его запуска, доступно как бесплатное с открытым исходным кодом. 3D-принтер с высоким разрешением можно сделать где-то в диапазоне от 2000 до 3000 долларов, используя DLP-проектор в качестве источника света. Но светочувствительные смолы могут быть довольно дорогими. |

| Сложность | Низкий . Эти машины имеют довольно легкие допуски, и вы можете приобрести комплекты деталей, которые еще больше упрощают процесс. Хороший комплект почти собран. |

| Время | Низкий |

| Недостатки | Только пластик. Низкое разрешение для экструдеров. Изготовление детали может занять несколько часов. Пластик может быть дорогим. |

| Проекты | Все, что вы хотите сделать из пластика. Вашим основным ограничением будет разрешение принтера и общий размер деталей, которые вы можете сделать в одном принтере. Некоторые модели вмещают гораздо большие размеры, и есть машины с высоким разрешением, в которых используются светочувствительные смолы, которые могут обеспечивать гораздо более жесткие допуски, чем принтеры на основе экструзии. Некоторые модели вмещают гораздо большие размеры, и есть машины с высоким разрешением, в которых используются светочувствительные смолы, которые могут обеспечивать гораздо более жесткие допуски, чем принтеры на основе экструзии. |

Готовы узнать больше о ЧПУ?

Вам понадобится наша кулинарная книга для начинающих с ЧПУ и DIY. Это ваш путеводитель по всем бесплатным ресурсам, учебным пособиям и руководствам, которые помогут вам освоить ЧПУ.

Я готов, давай сделаем это!

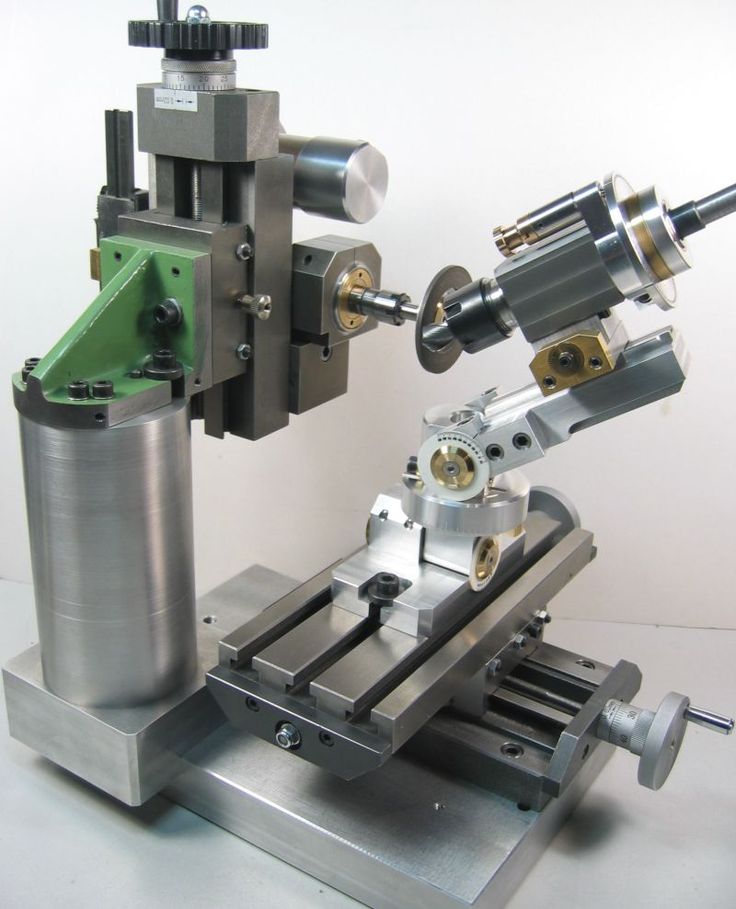

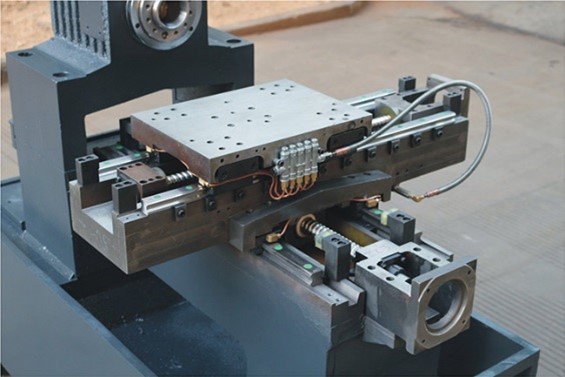

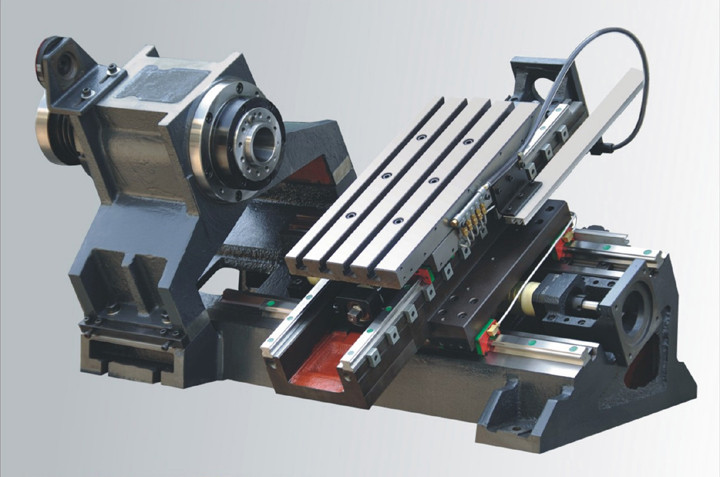

3. Фрезерный станок с ЧПУ «Сделай сам»

В зависимости от того, сколько углов вы вырезаете с помощью фрезерного станка с ЧПУ «Сделай сам» и насколько сложен ваш проект фрезерного станка с ЧПУ, фрезерный станок с ЧПУ, вероятно, будет самым дорогим, трудным в исполнении, но наиболее гибким. Станок с ЧПУ своими руками. Мы сравниваем фрезерный станок с ЧПУ и фрезерный станок в отдельной статье.

Несмотря на то, что было создано несколько фрезерных станков с ЧПУ, собранных с нуля, вам лучше всего преобразовать ручной фрезерный станок в ЧПУ, пока у вас не будет большого опыта работы с ЧПУ. Под «преобразованием» я подразумеваю, что вы в основном собираетесь поставить оси x, y и z под контроль компьютера. Это означает добавление шарико-винтовых пар с подшипниковыми узлами к каждой оси. Скорее всего, вы будете использовать шаговый двигатель или сервопривод для вращения шариковых винтов. Вам также понадобится источник питания для запуска двигателей. Учитывая эти движущиеся части и хороший интерфейс для преобразования g-кода в сигналы, необходимые для запуска ваших осей, у вас будет ЧПУ для хобби, готовое к работе.

Под «преобразованием» я подразумеваю, что вы в основном собираетесь поставить оси x, y и z под контроль компьютера. Это означает добавление шарико-винтовых пар с подшипниковыми узлами к каждой оси. Скорее всего, вы будете использовать шаговый двигатель или сервопривод для вращения шариковых винтов. Вам также понадобится источник питания для запуска двигателей. Учитывая эти движущиеся части и хороший интерфейс для преобразования g-кода в сигналы, необходимые для запуска ваших осей, у вас будет ЧПУ для хобби, готовое к работе.

Таким образом, одно из первых решений, которое вам придется принять и которое определит множество других решений для вас в будущем, — какой ручной фрезерный станок переоборудовать.

Есть много возможностей. Некоторые из них, которые следует рассмотреть в порядке от самого тяжелого/самого дорогого до самого легкого/дешевого, включают:

– Коленная фреза в стиле Бриджпорт: они дороги, и тяжелое колено не особенно хорошо подходит для ЧПУ. OTOH, есть много коленчатых станков с ЧПУ, и ничто не говорит «Фрезерный станок», как Bridgeport. Я бы не выбрал его, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

Я бы не выбрал его, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

— RF-45 и клоны: это изготовленные в Китае мельницы для кроватей, которые можно приобрести в самых разных местах и во всевозможных вариациях. У них есть рабочая зона и жесткость, как у Bridgeport, но без тяжелого колена, поэтому они лучше подходят для проектов с ЧПУ. Их самым большим недостатком является их шпиндель, который ограничен 1600 об/мин. Запланируйте переоборудование с ременным приводом в какой-то момент, прежде чем вы полностью реализуете потенциал одной из этих мельниц.

— Grizzly G0704: эти фрезерные станки немного меньше, чем RF-45, но являются идеальной платформой ЧПУ. Такие люди, как Хосс из Hossmachine, могут предоставить полную информацию, включая планы и часто комплекты, помогающие с конверсиями. Если стол и ход достаточно велики для ваших проектов, это будет более дешевый и быстрый проект, чем RF-45.

— Sieg X2: Это аккуратные маленькие машины, очень популярные. Я не думаю, что стал бы меньше, чем X2, но вы можете делать с ним удивительные вещи, как продемонстрировала Hossmachine (полностью автоматическое устройство смены инструмента и корпус в стиле VMC).

Я не думаю, что стал бы меньше, чем X2, но вы можете делать с ним удивительные вещи, как продемонстрировала Hossmachine (полностью автоматическое устройство смены инструмента и корпус в стиле VMC).

Вот отличная статья о выборе станка-донора для вашего проекта фрезерного станка с ЧПУ «Сделай сам».

Важное примечание:

Некоторые новички задумываются о переделке сверлильного станка во фрезерный станок. Даже не начинайте идти по этому пути. Для получения посредственного результата потребуется столько усилий, что оно того не стоит.

Вот некоторые типичные станки:

Мое преобразование фрезерного станка RF-45 своими руками…

Преобразование Хосса G0704 с ЧПУ на довольно ранней стадии: он добавил гораздо больше!

Имея в своем магазине фрезерный станок с ЧПУ, нет предела возможностям. Лучше всего то, что станок можно использовать для изготовления еще большего количества инструментов. Как только вы заработаете основные 3 оси, вы сможете создавать приводные дышла, автоматические смены инструмента и всевозможные другие аксессуары.

Образец деталей для фрезерных станков с ЧПУ

У меня есть страница интересных деталей, сделанных в домашних мастерских с ЧПУ. Вот некоторые основные моменты для фрезерных станков с ЧПУ DIY:

Профиль фрезерного станка с ЧПУ

Самодельный фрезерный станок с ЧПУ | |

| Стоимость | От среднего до высокого : Этот проект лучше всего подходит для преобразования ручного фрезерного станка в ЧПУ. Таким образом, у вас будет стоимость ручного станка, а также всех дополнительных деталей с ЧПУ. Еще один фактор, влияющий на увеличение стоимости, заключается в том, что вам нужно будет приобрести программное обеспечение CAM определенного типа, чтобы в полной мере воспользоваться преимуществами фрезерного станка с ЧПУ. |

| Сложность | От среднего до высокого . Хотя вы могли бы взяться за такой проект, если вы никогда раньше не работали на станке, вам будет легче, если у вас есть немного ручной обработки под вашим поясом. См. наше Полное руководство по деталям фрезерных станков с ЧПУ для подробного ознакомления с тем, что входит в состав одного из этих станков. Хотя вы могли бы взяться за такой проект, если вы никогда раньше не работали на станке, вам будет легче, если у вас есть немного ручной обработки под вашим поясом. См. наше Полное руководство по деталям фрезерных станков с ЧПУ для подробного ознакомления с тем, что входит в состав одного из этих станков. |

| Время | От среднего до длинного . Вы можете компенсировать это, купив комплекты деталей и чертежи. |

| Недостатки | Во многом расход и сложность. |

| Проекты | Почти все, что вы хотели бы сделать из любого материала, поддающегося обработке. Единственным реальным ограничением, вероятно, будет способность вашей машины перемещаться по размеру ваших деталей. Фрезерные станки с ЧПУ обычно имеют больший ход по оси Z, чем фрезерные станки с ЧПУ. |

4. Самодельный плазменный стол с ЧПУ

Следующим по сложности будет самодельный плазменный стол с ЧПУ. Эти столы перемещают плазменную горелку, чтобы вырезать формы из листового металла. В CNCCookbook есть галерея идей для плазменных столов, сделанных своими руками, которые показывают многие из проектов, которые сделали другие. Вот хорошо законченный плазменный стол:

Эти столы перемещают плазменную горелку, чтобы вырезать формы из листового металла. В CNCCookbook есть галерея идей для плазменных столов, сделанных своими руками, которые показывают многие из проектов, которые сделали другие. Вот хорошо законченный плазменный стол:

Красиво оформленный плазменный стол…

По сути, вам нужен XY-стол с возможностью управления высотой по оси Z. Стол не требует особенно жестких допусков, но полезно, если он может двигаться довольно быстро. Многое из того, что входит в плазменный стол с ЧПУ DIY, очень похоже на фрезерный станок с ЧПУ DIY.

Используемые механизмы могут быть довольно простыми:

Механизм скольжения на подшипниках качения

Реечная рейка и шестерня с пружинным натяжением для уменьшения люфта…

Если вы сварщик и занимаетесь изготовлением деталей и, возможно, небольшими работами с листовым металлом, плазменный стол покажется вам довольно простым проектом. .

.

Образцы деталей стола для плазменной резки

Столы для плазменной резки предназначены для резки деталей из листового материала:

Профиль стола для плазменной резки

Плазменный стол «Сделай сам» | |

| Стоимость | От низкого до среднего : Сам стол может быть относительно дешевым — всего лишь стальной запас. Вам понадобятся 3 шаговых двигателя или серводвигателя, какая-то рельсовая система (может быть изготовлена дешево) и реечный привод, который также довольно дешев. Расходы на плазменный резак, если он у вас уже есть. Можно использовать относительно простое программное обеспечение, поскольку вы будете вырезать точный контур чертежа DXF. |

| Сложность | Низкий . Эти машины имеют довольно легкие допуски. Если вы выполняли проекты по сварке и изготовлению, вы можете заняться плазменным столом. Если вы выполняли проекты по сварке и изготовлению, вы можете заняться плазменным столом. |

| Время | Средний . Это более крупный проект, чем 3D-принтер. |

| Недостатки | Только листовой материал. Относительно низкое разрешение, и детали потребуют очистки, чтобы удалить шлак и сгладить края. Этот процесс может упрочнять материалы, что делает плазменную резку менее желательной, чем водоструйная, если деталь необходимо будет обрабатывать после плазменной резки. |

| Проекты | Все, что вы хотите сделать из листового металла. Стандартный размер плазменного стола составляет 4 фута на 8 футов, что позволяет выполнять довольно большие проекты. |

Улучшить подачу и скорость для

Ваш путеводитель по лучшим самодельным обучающим материалам с ЧПУ для начинающих

Вот наш полный набор ресурсов ЧПУ для хобби и начинающих :

ЧПУ с Хайме : Начать с кто-то, кто ничего не знает о ЧПУ и оглядывается через плечо, когда она становится опытным специалистом по ЧПУ.

Для начинающих: Мы создали для вас специальную страницу, на которой есть все, что вам нужно, чтобы получить прочную основу и изучить ЧПУ.

Блог для начинающих Категория: Все наши лучшие посты в блогах для новичков в области ЧПУ и ЧПУ.

CNC Feeds and Speeds Cookbook: Овладение подачами и скоростями имеет решающее значение для вашего успеха в CNC. Это бесплатное онлайн-обучение быстро поможет вам в этом. Вы улучшите время цикла, стойкость инструмента и чистоту поверхности.

Курс G-кода CNCCookbook: Используйте интерактивный инструмент обучения и онлайн-курсы, чтобы изучить G-код или отточить свои навыки.

CNC Dictionary: Сбиты с толку новой терминологией? Наш CNC Dictionary — это ваш секретный декодер терминологии CNC, облегчающий работу.

Покажите мне, как повысить скорость для

Полное руководство по деталям ЧПУ для самостоятельного изготовления

Мы проведем вас шаг за шагом на визуальной интерактивной карте по всем частям, из которых состоит станок с ЧПУ:

- Что это такое

- Как они работают

- Как выбрать лучшее для вашего проекта

- Где их взять

Вы узнаете все о линейных рельсах, шаговых двигателях, шарикоподшипниках, шарико-винтовых передачах, подшипниковых блоках и других полезных вещах, необходимых для создания собственного станка с ЧПУ.

Покажите мне, как повысить скорость для

Контроллер — это программное обеспечение, работающее на компьютере. В зависимости от контроллера это может быть ПК или Mac, или это может быть выделенный небольшой компьютер в случае таких вещей, как GRBL.

В дополнение к какому-либо компьютеру обычно имеется коммутационная плата, один или несколько приводов и источник питания, который генерирует напряжение постоянного тока, необходимое двигателям для перемещения осей. Многие из этих компонентов, таких как блок питания и диски, можно приобрести в собранном виде, так что вы, по сути, просто соединяете строительные блоки вместе.

Эти статьи помогут вам в этом:

Панели управления ЧПУ: Что должно быть на вашей панели управления?

Точность и производительность: Какие факторы влияют на точность и производительность моего станка с ЧПУ?

Breakout Boards: Как мой компьютер взаимодействует с моей машиной?

Отладка электроники ЧПУ: Систематическая отладка электроники ЧПУ.

Проблемы с шумом: Диагностика и устранение проблем с шумом в системах ЧПУ.

Блоки для электроники: Как собрать аккуратно подключенный корпус для электроники с ЧПУ.

Галерея ограждений: Ищете идеи для защиты от наводнений?

Покажите мне, как улучшить скорость для

Покажите мне, как увеличить скорость для

Покажите мне, как улучшить скорость для

CNC Software: Digital Tooling for C NC: Обзор различных видов программного обеспечения, связанного с ЧПУ, и как они работают вместе

Секреты перехода от CAD, Image, DXF или STL к GCode

Стратегии CAM Toolpath: Где объясняются черновая обработка с погружением, трохоидальная обработка и другие странные звери.

Траектории 3D CAM: Узнайте, какие 3D траектории использовать в каких ситуациях.

Hot Rodding Your CNC: Полное руководство по взлому, модификациям и обновлениям

Самодельная система подачи СОЖ: Создайте систему подачи СОЖ с фильтрацией по дешевке.

Муфты для охлаждающей жидкости: Удобный способ подачи охлаждающей жидкости, которая крепится к шпинделю.

Фиксирующая пластина для фрезерных станков : Упрощает модульное крепление и настройку.

Дышло с электроприводом: быстрая и простая смена инструмента.

Дополнение для высокоскоростного шпинделя: прикрепите высокоскоростной шпиндель к имеющемуся шпинделю.

One Shot Oiler : Сделайте вашу машину более плавной, надежной и с меньшим износом.

Перемещение мельницы: пошаговое руководство по перемещению и подгонке мельницы.

Шпиндели ЧПУ для строительства и хот-роддинга: подшипники, ременные передачи, частотно-регулируемые приводы, АТС и многое другое.

Покажите мне, как повысить скорость для

Зал славы домашних мастерских: посетите некоторые другие мастерские любителей ЧПУ своими руками.

Абсолютный мастер-класс, вдохновленный Тони Старком: стал бы супергерой-миллиардер иметь в своей мастерской с ЧПУ?

На что способен станок с ЧПУ начального уровня: Гораздо больше, чем вы думаете!

Существует больше машин, чем мы рассмотрели здесь, таких как лазер, токарный станок, гибочные станки и многое другое. Но постарайтесь придерживаться вариантов, которые мы рассмотрели для вашего первого проекта Hobby CNC.

Готовы узнать больше о ЧПУ?

Вам понадобится наша кулинарная книга для начинающих с ЧПУ и DIY. Это ваш путеводитель по всем бесплатным ресурсам, учебным пособиям и руководствам, которые помогут вам освоить ЧПУ.

Я готов, давай сделаем это!

КАК СОЗДАТЬ СТАНОК С ЧПУ (для любителя)

КАК СОБИРАТЬ СТАНОК С ЧПУ (любителю) — советы и практические советы

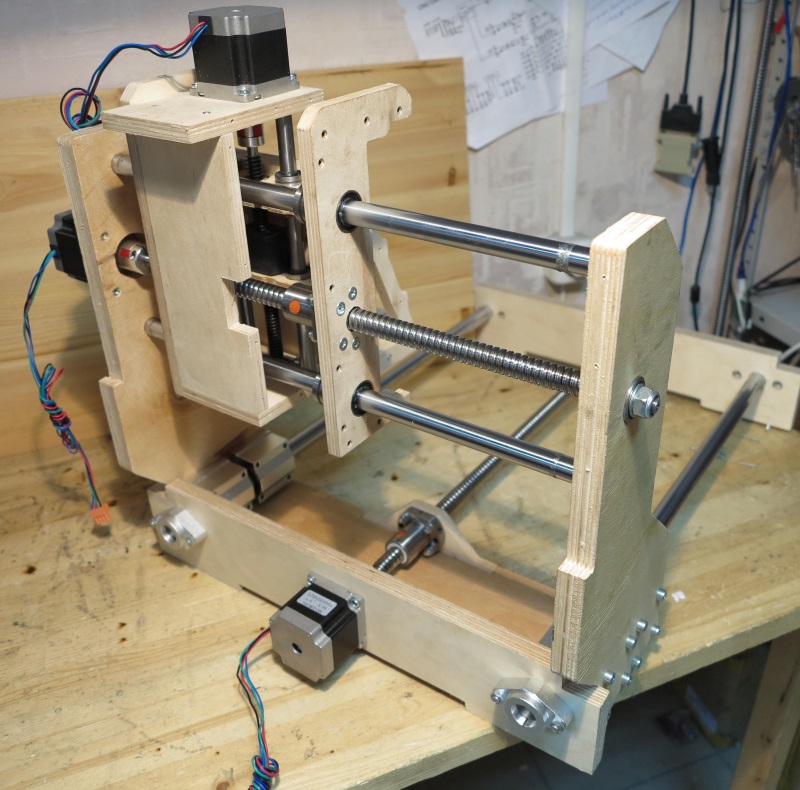

Изначально фрезерный станок с ЧПУ представлял собой инструмент, предлагающий множество различных возможностей фрезерования. С помощью станка с ЧПУ мы можем работать с различными материалами, такими как пенопласт, полистирол, пластик, дерево, алюминий и даже сталь. Польская группа энтузиастов DIY продолжает расти (что нас очень радует) и в результате мы решили создать серию руководств, в которых опишем процесс сборки простого 3-х осевого фрезерного станка с ЧПУ. Станок, который станет идеальным началом вашего приключения с ЧПУ.

С помощью станка с ЧПУ мы можем работать с различными материалами, такими как пенопласт, полистирол, пластик, дерево, алюминий и даже сталь. Польская группа энтузиастов DIY продолжает расти (что нас очень радует) и в результате мы решили создать серию руководств, в которых опишем процесс сборки простого 3-х осевого фрезерного станка с ЧПУ. Станок, который станет идеальным началом вашего приключения с ЧПУ.

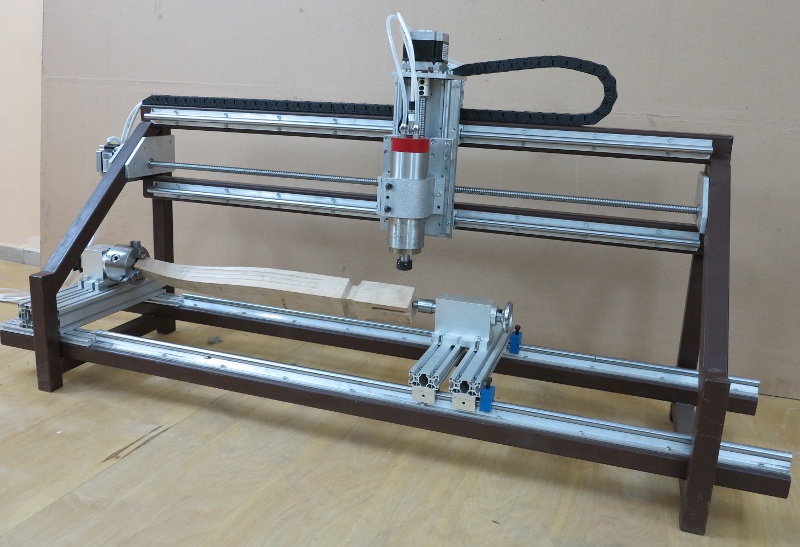

Как собрать самодельный фрезерный станок с ЧПУ на базе системы V-SLOT OpenBuilds.

В наших руководствах мы сосредоточимся на создании станка с ЧПУ, в котором используются системные компоненты OpenBuilds V-SLOT. Мы будем использовать проект фрезерования C-BEAM. Наша конструкция будет состоять из алюминиевых профилей V-SLOT 2060 и C-BEAM, пластин и роликов V-SLOT, совместимых с V-образными профилями.

ВНИМАНИЕ! ВЛОГ ЕЩЕ СОЗДАЕТСЯ, ПОТОМУ К СТАТЬЕ БУДУТ ПРИЛОЖЕНЫ ГРАФИКА И ДРУГИЕ МАТЕРИАЛЫ, КОТОРЫЕ БУДУТ ПОЛЕЗНЫ В ПРОЦЕССЕ СТРОИТЕЛЬСТВА

Фрезерный станок C-BEAM в двух словах

В начале несколько слов о возможностях фрезерного станка C-BEAM. Как мы упоминали ранее, модель фрезерного станка с ЧПУ C-BEAM представляет собой интересную конструкцию, которая идеально подходит в качестве первого станка с ЧПУ для многих людей. Фрезерный станок с ЧПУ C-BEAM позволяет изучить основы конструкции станков с ЧПУ и процесс фрезерования. Эта модель в большей части состоит из алюминиевых компонентов, благодаря чему мы можем получить хорошую, прочную и стабильную конструкцию, которую можно улучшить в будущем. В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

Как мы упоминали ранее, модель фрезерного станка с ЧПУ C-BEAM представляет собой интересную конструкцию, которая идеально подходит в качестве первого станка с ЧПУ для многих людей. Фрезерный станок с ЧПУ C-BEAM позволяет изучить основы конструкции станков с ЧПУ и процесс фрезерования. Эта модель в большей части состоит из алюминиевых компонентов, благодаря чему мы можем получить хорошую, прочную и стабильную конструкцию, которую можно улучшить в будущем. В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

Фрезерный станок отлично подойдет для обработки пенопласта, пластика, электронных плат, печатных плат. Подходит также для работы с МДФ, мягкой и твердой древесиной и даже позволяет легко работать с алюминием!

Подходит также для работы с МДФ, мягкой и твердой древесиной и даже позволяет легко работать с алюминием!

Для кого предназначен фрезерный станок C-BEAM?

Фрезерный станок C-BEAM подойдет любителю, энтузиасту DIY, предпринимателю, художнику или ученому. Многие люди задаются вопросом, как построить фрезерный станок с ЧПУ или как построить фрезерный станок по дереву. Еще одно распространенное сомнение заключается в том, какой фрезерный станок выбрать для учебных целей. Модель фрезерного станка C-BEAM предназначена для энтузиастов DIY, любителей, людей, которые хотели бы узнать об эксплуатации и конструкции станков с ЧПУ. Идеально подходит в качестве фрезерного станка для изучения всего процесса фрезерования, что делает его хорошим выбором для использования в университетах.

Однако этот фрезерный станок с ЧПУ не следует рассматривать только как образовательный станок.

Фрезерный станок C-BEAM уже нашел множество применений на малых, средних и крупных предприятиях. Это идеальная поддержка для компаний, которые предоставляют различные прототипы моделей, а также для компаний, которые производят небольшие серии деталей или создают свои собственные (часто уникальные) продукты.

Это идеальная поддержка для компаний, которые предоставляют различные прототипы моделей, а также для компаний, которые производят небольшие серии деталей или создают свои собственные (часто уникальные) продукты.

Эта модель также очень популярна среди людей, которые задаются вопросом, какой фрезерный станок купить для дома и ищут «настольный» фрезерный станок или иначе — фрезерный станок для стола.

Итак, если вы ищете небольшой фрезерный станок с ЧПУ или руководство, которое ответит на все ваши вопросы, такие как «как построить фрезерный станок с ЧПУ или как начать фрезерование различных материалов», мы можем пройти все этапы строительства вместе!

Мы создадим фрезерный станок на основе системы V-SLOT. По этой причине мы составили для вас список деталей, которые вам понадобятся.

НАЖМИТЕ НА ССЫЛКУ: СПИСОК ЧАСТЕЙ

Кроме компонентов, необходимых для сборки фрезерного станка с ЧПУ, вам потребуются основные инструменты для мастерских.

Вам могут понадобиться такие инструменты, как:

- Нож для обоев

- Ножницы

- Отвертка / набор отверток

- Шестигранные ключи

- Отвертка

- Метчик

- Торцевой ключ (8)

- Паяльник (с оловом и т. д.)

- Прутковый зажим0

Около дюжины часов терпения и (вероятно) больший стол.

К этой статье мы подготовили для вас видеоматериалы, опубликованные на нашем YouTube-канале. Материал, где можно посмотреть весь процесс строительства и познакомиться с ним. К сожалению, мы не профессиональные кинорежиссеры и иногда (в монтажной части) оказывается, что мы видим, сколько этапов и деталей представлено в видеоматериале не так хорошо, как хотелось бы. Поэтому просим вас понять, если в фильме иногда не все показано так, как вы того хотите, или представлены не все желаемые этапы. Мы стараемся улучшать качество представленного в видео контента с каждым последующим фильмом, и при необходимости не стесняйтесь обращаться к нам, мы можем записать дополнительные материалы.

НАЧИНАЕМ ИЗГОТОВЛЕНИЕ ФРЕЗЕРНОГО СТАНКА С ЧПУ!

ШАГ 1 — Сделай сам! Сборка фрезерного станка с ЧПУ — конструкция

Весь процесс сборки фрезерного станка мы разобьем на несколько постов и видео материалов. В первой части этой серии мы покажем вам, как построить механическую структуру фрезерного станка с ЧПУ.

Чтобы построить эту конструкцию, вам понадобятся элементы, которые можно найти в списке механических компонентов.

Время строительства примерно 4-8 часов.

Сложность: 2.5/5

Процесс сборки представлен в прикрепленном видео материале, где можно посмотреть:

- Как собрать раму для фрезерного станка с ЧПУ C-BEAM

- Как построить направляющие осей X / Y / Z

В видеоматериале показана конструкция всей фрезерной рамы, и отдельных тележек, установка шпиндельного держателя и пропеллеров для осей X/Y/Z и некоторые другие.

Всего комментариев: 0