Электронно лучевая плавка схема: Электронно-лучевая плавка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Содержание

Электронно-лучевая плавка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

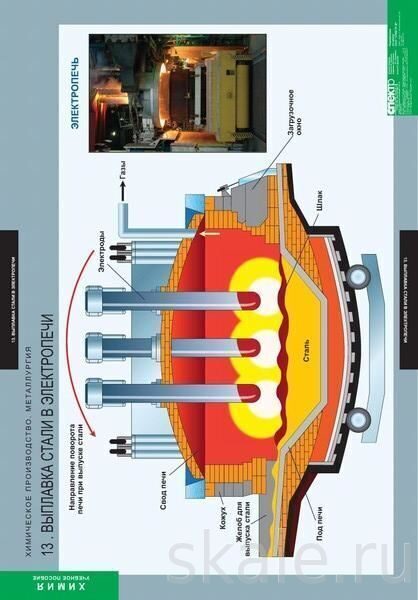

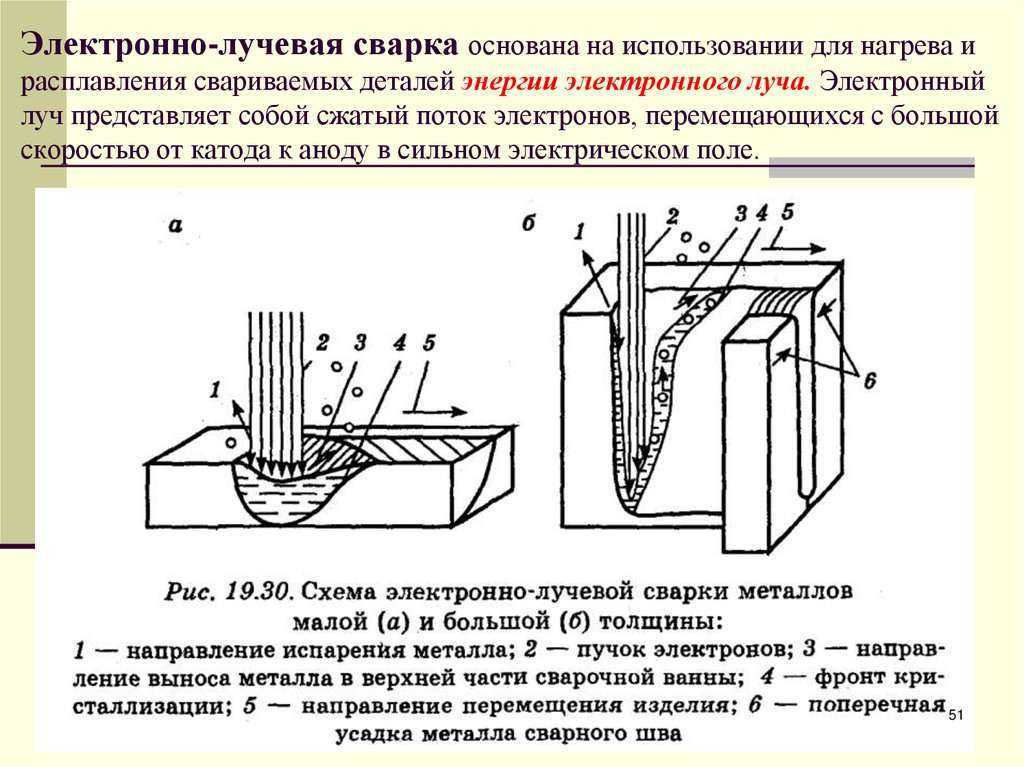

Электронно-лучевая плавка — весьма удобный способ получения слитков тугоплавких и химически высокоактивных металлов. При этом используются такие особенности электронно-лучевой об -, работки, как высокая удельная мощность в рабочем пятне и наличие вакуума, позволяющие удалять газы в ходе плавки.

[1]

Электронно-лучевая плавка ( рис. 153), осуществляемая в глубоком вакууме, является одним из перспективных методов переплавки драгоценных металлов и сплавов с наиболее высокими температурами плавления, особенно для зонной пирометаллургической перекристаллизации платины и металлов платиновой группы.

[2]

Электронно-лучевая плавка в вакууме дает возможность очищать тугоплавкие металлы ниобий, тантал, молибден, вольфрам, рений. При этом содержание газов ( О2, N2, h3) в металлах уменьшается в сотни раз. Первоначально твердые и хрупкие, плохо обрабатываемые металлы ( например, ниобий и тантал) становятся пластичными и легко прокатываемыми в фольгу при комнатной температуре. Для успешной очистки давление паров примеси должно не менее чем в 10 раз превышать упругость паров самого металла и быть не менее 10 — 2 мм рт. ст. Из молибдена можно удалить практически все примеси, кроме рения, тантала и вольфрама, из вольфрама — все, кроме тантала и рения. Тантал очищается при — 3000 С до 0 002 % примесей.

Первоначально твердые и хрупкие, плохо обрабатываемые металлы ( например, ниобий и тантал) становятся пластичными и легко прокатываемыми в фольгу при комнатной температуре. Для успешной очистки давление паров примеси должно не менее чем в 10 раз превышать упругость паров самого металла и быть не менее 10 — 2 мм рт. ст. Из молибдена можно удалить практически все примеси, кроме рения, тантала и вольфрама, из вольфрама — все, кроме тантала и рения. Тантал очищается при — 3000 С до 0 002 % примесей.

[3]

Электронно-лучевая плавка — наиболее совершенный способ получения слитков тугоплавких металлов. При этом достигается значительный перегрев расплавленного металла.

[4]

Схема простой дуговой печи с расходуемым электродом для получения титановых слитков в инертной атмосфере ( Рипяблик стал корпорейшн.| Дуговая печь с расходуемым электродом для переплавки титановой губки в вакууме или в инертной атмосфере ( Тайтэниум металс корпорейшн оф Америка.

[5] |

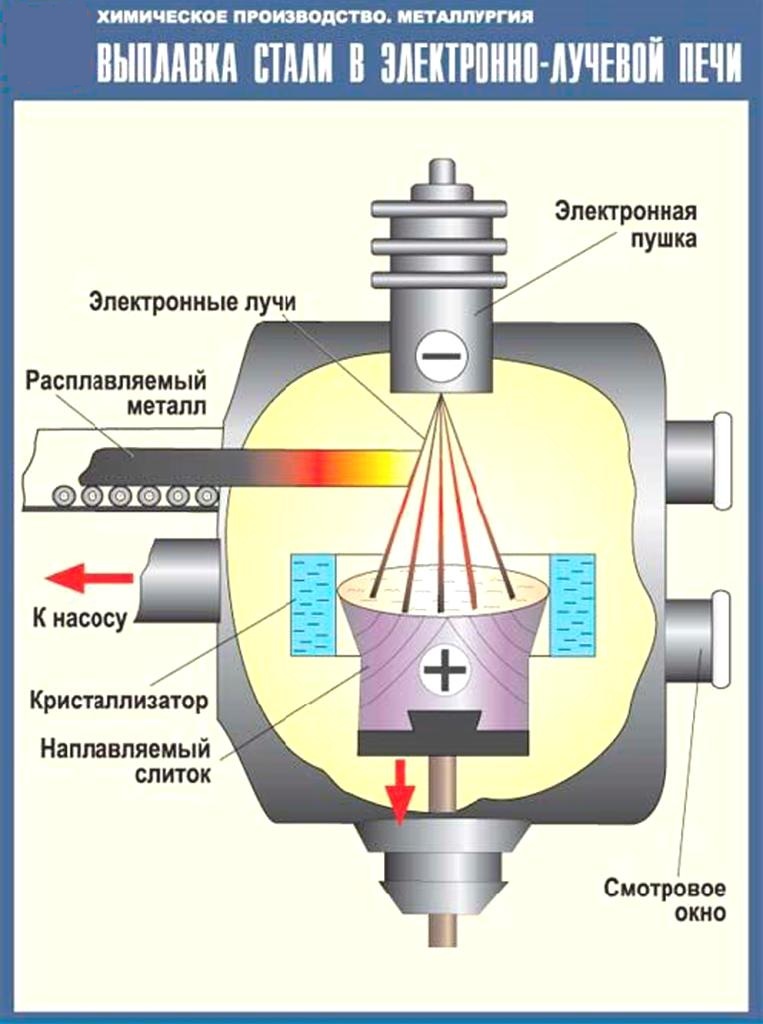

Электронно-лучевая плавка представляет собой новый способ переплавки тугоплавких металлов в слитки высокой степени чистоты. При этом способе плавки в качестве источника тепла используется пучок электронов, движущихся с большой скоростью.

[6]

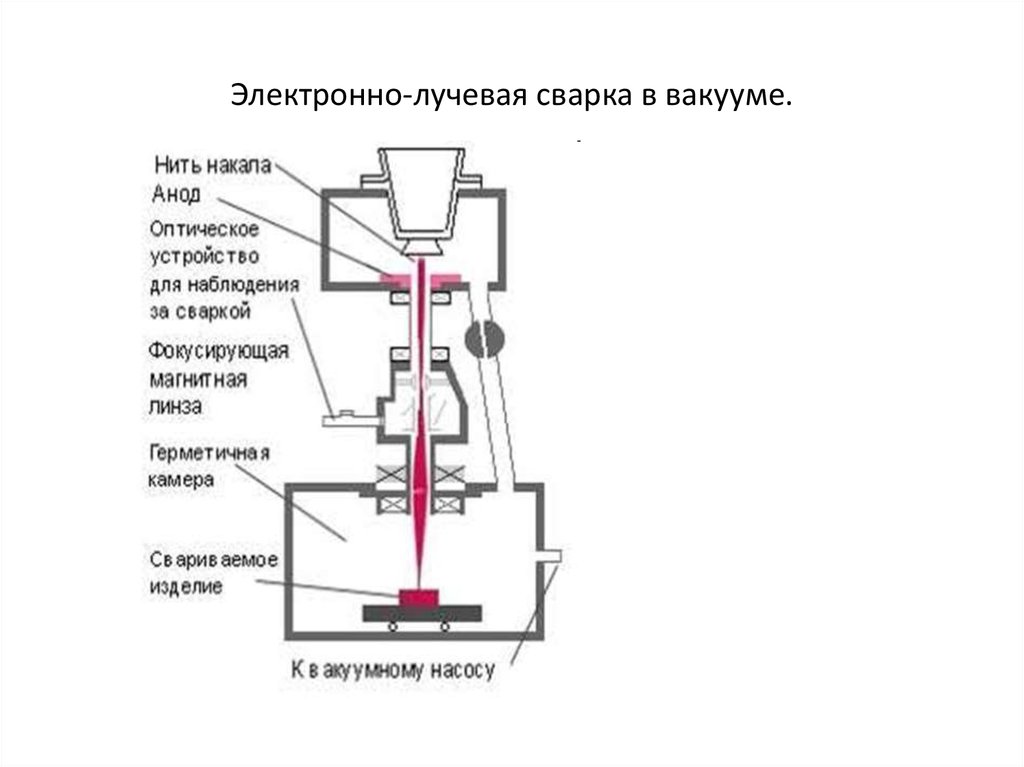

Электронно-лучевая плавка проводится в вакуумной камере, в которой ускоренные электроны фокусируются на порцию расплавленного вольфрама п поверхность слитка, питающего расплавленную ванну. Давление в камере необходимо поддерживать ниже 5 — 10 4 мм рт. ст., чтобы предотвратить ионизацию газа и последующий низковольтный разряд.

[7]

Электронно-лучевая плавка имеет важные преимущества перед другими методами плавки. В электронно-лучевых печах слитки можно получать из порошков или скрапа, что исключает трудоемкие операции по изготовлению электродов, а также дает возможность перерабатывать отходы. Электронно-лучевую плавку проводят в глубоком вакууме ( 10 — 4 — 10 — 6 мм рт. ст.) при нагреве ванны жидкого металла на несколько сот градусов выше температуры плавления, что позволяет осуществлять глубокое рафинирование металла. При плавке происходит дополнительная очистка от кислорода, азота, а также от некоторых металлических примесей: Sn, Fe, Pb, которые имеют более / высокое давление пара по сравнению с основным металлом.

ст.) при нагреве ванны жидкого металла на несколько сот градусов выше температуры плавления, что позволяет осуществлять глубокое рафинирование металла. При плавке происходит дополнительная очистка от кислорода, азота, а также от некоторых металлических примесей: Sn, Fe, Pb, которые имеют более / высокое давление пара по сравнению с основным металлом.

[8]

| Схема электронно-лучевой плавив.

[9] |

Электронно-лучевая плавка основана на расплавлении металла пучком электронов, испускаемых катодом и обладающих высокой кинетической энергией. Сфокусированный электромагнитной катушкой поток электронов при ударе о металл преобразует кинетическую энергию в тепловую, которая разогревает металл и плавит его.

[10]

| Схема электронно-лучевой плавив.

[11] |

Электронно-лучевая плавка позволяет длительное время выдерживать жидкий металл в глубоком вакууме и избавиться в результате этого от многих летучих примесей.

[12]

Электронно-лучевая плавка, позволяющая существенно снизить содержание в тантале примесей, повышает его пластичность и снижает температуру перехода в хрупкое состояние.

[13]

Электронно-лучевая плавка обеспечивает получение молибденовых слитков диаметром до 300 мм и больше. В результате такой плавки значительно снижается концентрация кислорода, азота, углерода, кремния, железа, меди, марганца, никеля, кобальта.

[14]

Электронно-лучевая плавка — наиболее совершенный способ получения слитков тугоплавких металлов. При этом достигается значительный перегрев расплавленного металла.

[15]

Страницы:

1

2

3

4

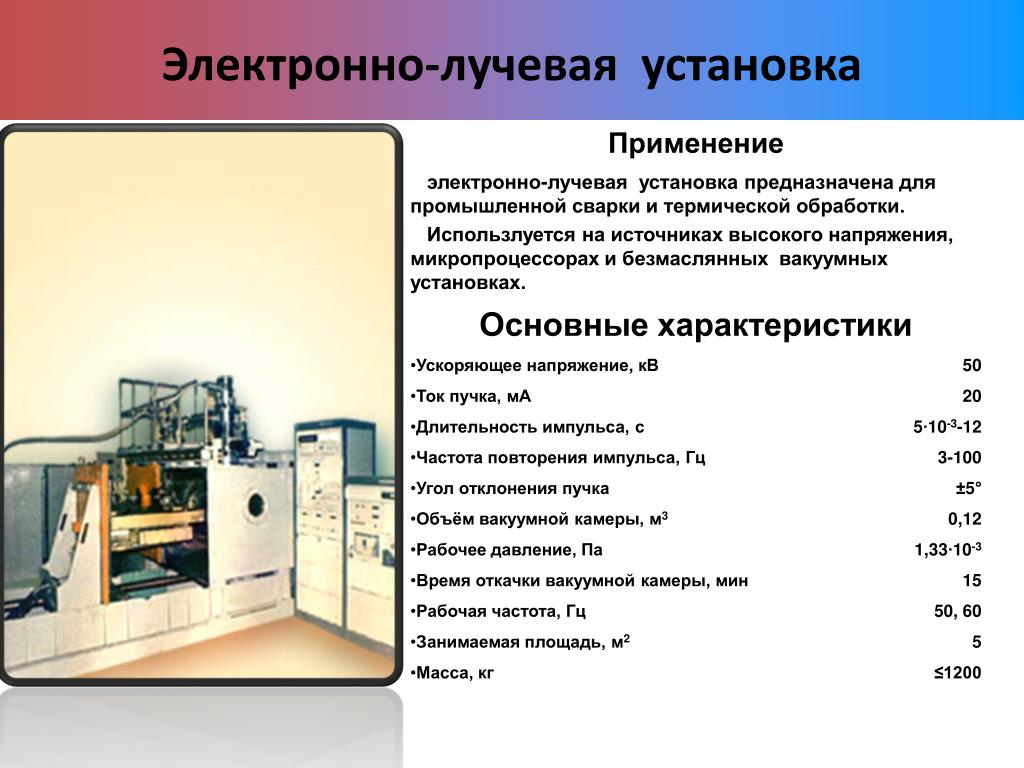

Электронно-лучевые установки.

В

последние годы все большее применение

в металлургии находят электронно-лучевые

пушки высоковольтного тлеющего разряда

с холодным катодом (ВТР), в которых

эмиссия свободных электронов из катода

обеспечивается его бомбардировкой

ионами водорода из тлеющего разряда.

Отличительной чертой этих пушек является

простота конструкции и возможность

работы в вакууме 0,1-10Па.

Основным

достоинством электронно-лучевого

нагрева является возможность независимо

от процесса плавления плавно и в широких

пределах изменять мощность вкладываемого

тепла и конфигурацию зоны нагрева.

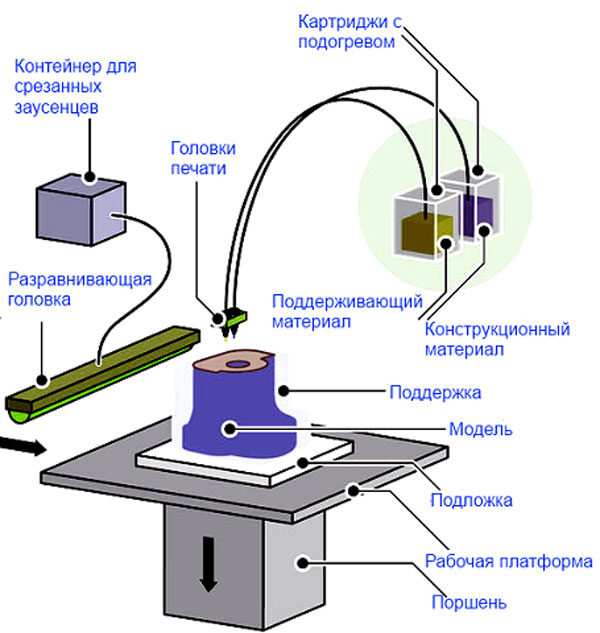

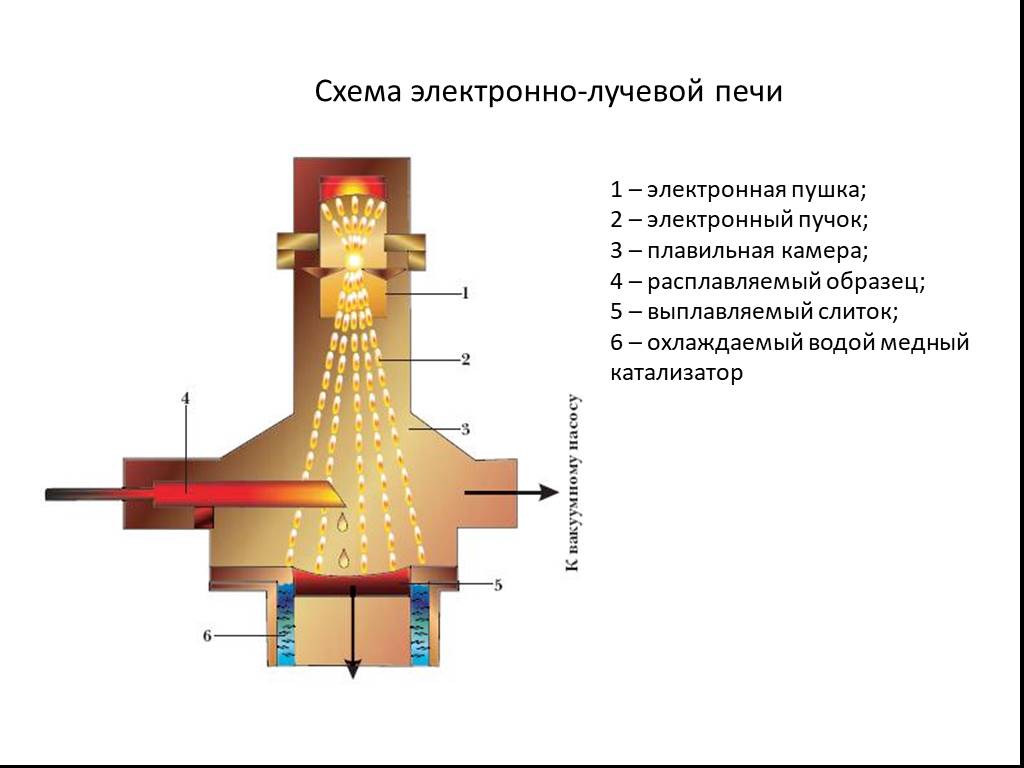

Классической

схемой электронно-лучевой плавки

является капельная плавка, при которой

заготовка переплавляется непосредственно

в медный водоохлаждаемый кристаллизатор,

где происходит затвердевание металла.

Конструктивно

любая электронно-лучевая установка

состоит из следующих основных частей

(рис. 2):

1)

вакуумная камера;

2)

электронно-лучевые пушки;

3)

источник высокого напряжения и система

управления разверток лучей;

4)

вакуумная система;

5)

система загрузки сплавляемой заготовки,

которая подает расходуемую заготовку

в зону плавки;

6)

технологическая оснастка установки,

включающая в себя при прямом переплаве

кристаллизатор с поддоном;

7)

механизм вытягивания слитка.

Рис.

2. Принципиальная схема электронно-лучевой

установки.

Так

как жидкий металл имеет высокую

температуру и интенсивно излучает

тепло, для защиты от перегрева стенки

вакуумной камеры и технологические

узлы установки охлаждаются проточной

водой.

Под

влиянием бомбардировки ускоренными

электронами осуществляется нагрев и

плавление торца расходуемой заготовки,

а расплавленный металл стекает при этом

в водоохлаждаемый медный кристаллизатор,

где создается ванна жидкого металла,

подогреваемая электронными лучами. По

мере плавления расходуемой заготовки

осуществляют вытягивание формируемого

слитка со скоростью, обеспечивающей

поддержание постоянного уровня жидкой

ванны в кристаллизаторе.

Важной

составной частью электронно-лучевой

установки является высокопроизводительная

вакуумная система, от которой зависит

эффективность работы электронно-лучевых

пушек. Вакуумная система включает в

себя последовательно соединённые

высоковакуумные диффузионные или

бустерные паромасляные насосы и

механические форвакуумные насосы, а

также вакуумные затворы и систему

управления.

Значительный

прогресс в развитии электронно-лучевой

металлургии был достигнут в 80-х годах

прошлого века, когда промышленное

применение нашли технологические схемы

электронно-лучевой плавки с промежуточной

емкостью (рис. 3). По данной схеме плавление

металла осуществляют в промежуточную

емкость, в которой происходит рафинирование

металла и усреднение его химического

состава, а затем жидкий металл сливают

в кристаллизатор, где происходит

формирование слитка. Применение

промежуточной емкости позволило

практически полностью разделить процессы

плавления и рафинирования, которые

протекают в промежуточной емкости, и

процессы затвердевания металла в

кристаллизаторе. Это дало возможность

более полно использовать такое

преимущество технологии электронно-лучевой

плавки, как гибкость и управляемость

источника нагрева, и, создавая на

поверхности слитка температурные поля

специального профиля, управлять

процессами кристаллизации. При ЭЛП с

промежуточной емкостью не предъявляют

особых требований к формированию

расходуемой заготовки. В качестве

В качестве

переплавляемого материала могут быть

использованы слитки, брикеты, гранулы,

губка, а также различные отходы

металлургических производств и

механической обработки. Все эти

особенности технологии ЭЛП с промежуточной

емкостью обусловили ее широкое применение

при выплавке слитков титана.

Основной

тенденцией в развитии оборудования для

электронно-лучевой плавки является

создание больших многофункциональных

электронно-лучевых установок мегаватного

класса, рассчитанных на выплавку слитков

весом 8 тонн и более. Электронно-лучевые

установки последнего поколения позволяют

за счет достаточно простой операции

замены технологической оснастки

осуществлять практически все

технологические схемы электронно-лучевой

плавки.

Благодаря

возможности программного сканирования

электронного луча по поверхности

металлической ванны форма поперечного

сечения кристаллизатора и, следовательно,

формируемого слитка может быть различной

(круглая, прямоугольная, квадратная и,

при необходимости, другой более сложной

формы).

Возрастающие

требования к качеству металла, а также

последние достижения в повышении

надежности работы электронно-лучевого

оборудования и его автоматизации

обуславливают все более широкое

применение технологии электронно-лучевой

плавки на металлургическом переделе

титана. На рубеже XX и XXI веков были введены

в эксплуатацию новые электронно-лучевые

печи для выплавки титановых слитков в

США (фирмы TIMET, Allegheny Technologies Inc.) и Украине

(Институт электросварки им. Е.О. Патона,

ООО «ФИКО», МК «АНТАРЕС»).

Активно используются электронно-лучевые

технологии получения высококачественных

слитков титана в России (Южно-Уральский

металлургический комбинат, НПО

«Композит»), Японии (TOHO Titanium). Ведется

строительство новых электронно-лучевых

печей для плавки губчатого титана и

титанового лома в США (TIMET), Китае (Баоцзи),

Японии (TOHO Titanium), Украине (Институт

электросварки им. Е.О. Патона, МК «АНТАРЕС»,

ООО «Стратегия БМ»).

Общая

годовая производственная мощность

выпуска титановых слитков методом ЭЛП

в ближайшее время составит более 50 тыс.

тонн. Это обусловлено тем, что основанная

на использовании электронного луча как

источника нагрева технология

электронно-лучевой плавки получила в

последние годы надежную техническую

реализацию в виде современных

высокопроизводительных и эффективных

электронно-лучевых установок конструкции

фирм Германия, США, Украины, которые

обеспечивают получение высококачественных

слитков (слябов) титана и снижение

себестоимости металлургического

передела титана.

Что такое электронно-лучевая плавка (ЭЛП)?

Что такое электронно-лучевая плавка (ЭЛП)?

Что такое электронно-лучевая плавка (ЭЛП)?

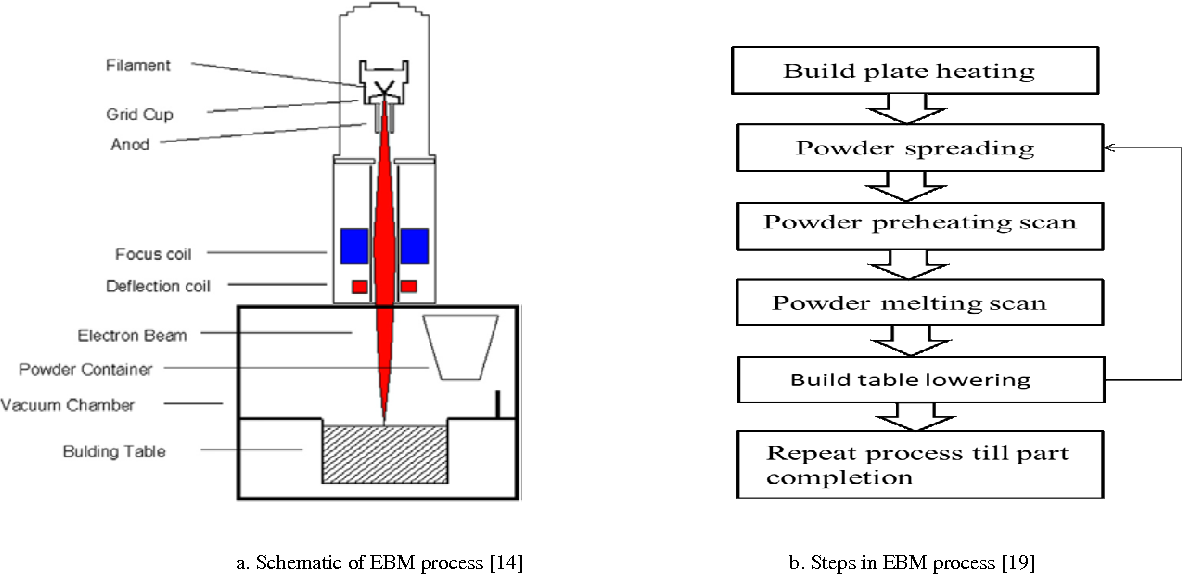

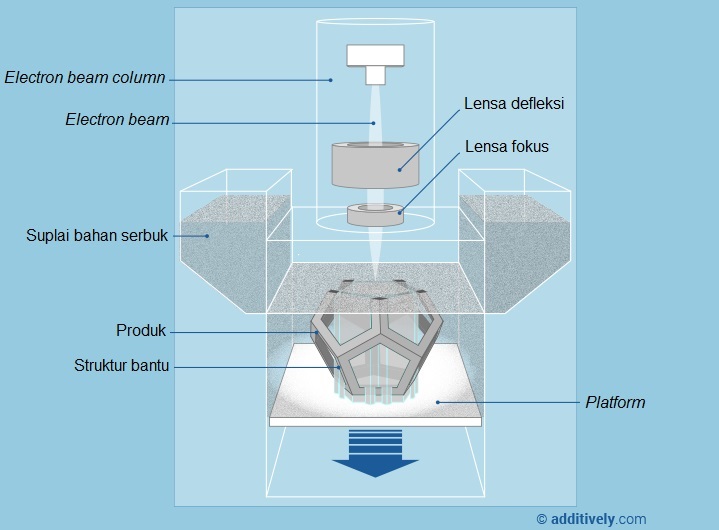

Электронно-лучевая плавка (ЭЛП) — это трехмерный производственный процесс, при котором порошковый металл плавится пучком электронов высокой энергии. Электронный луч создает поток электронов, который направляется магнитным полем, расплавляя слой за слоем порошкового металла, чтобы создать объект, соответствующий точным характеристикам, заданным моделью САПР. Производство происходит в вакуумной камере для защиты от окисления, которое может повредить высокореактивные материалы. Электронно-лучевое плавление похоже на селективное лазерное плавление (SLM), так как они оба печатают из порошка из порошкового слоя 3D-принтера, но EBM использует электронный луч вместо лазера.

Производство происходит в вакуумной камере для защиты от окисления, которое может повредить высокореактивные материалы. Электронно-лучевое плавление похоже на селективное лазерное плавление (SLM), так как они оба печатают из порошка из порошкового слоя 3D-принтера, но EBM использует электронный луч вместо лазера.

EBM производит высокопрочные детали, которые максимально используют природные свойства металлов, используемых в процессе, исключая примеси, которые могут накапливаться при использовании литья металлов или других методов изготовления. Он используется для печати компонентов для аэрокосмической, автомобильной, оборонной, нефтехимической и медицинской промышленности.

Преимущества и недостатки EBM-печати

Технология электронно-лучевой плавки является запатентованной, и для работы с EBM-принтерами требуются квалифицированные специалисты. Хотя EBM может быть намного быстрее, чем SLM (селективное лазерное плавление), SLM производит более гладкие и точные детали.

История EBM Printing

В 1993 году компания Arcam совместно с Технологическим университетом Чалмерса в Гетеборге подала заявку на получение патента на принципы EBM. Процесс был разработан с целью создания 3D-объектов путем плавления электропроводящего порошка слой за слоем с помощью электрического луча. В 1997 году была основана компания Arcam AB, которая продолжила разработку EBM и коммерциализацию EBM-печати.

Часто задаваемые вопросы

В чем разница между электронно-лучевой плавкой (EBM) и селективной лазерной плавкой (SLM)? Электронно-лучевое плавление похоже на SLM в том, что оба они печатают из порошка из порошкового слоя 3D-принтера, но EBM использует электроны, а не фотоны, используемые в процессе SLM. В EBM высокоэнергетический электронный пучок плавит слои порошкообразного металла, создавая форму в вакууме. В SLM лазерный луч, излучающий фотоны, связывает или спекает слои порошкообразных металлов для затвердевания металла. SLM не требует вакуумной среды.

SLM не требует вакуумной среды.

Какие температуры необходимы для EBM? Поскольку EBM часто используется для обработки металлов с высокой температурой плавления, в процессе электронно-лучевой плавки были измерены температуры до 2000 градусов Цельсия.

Почему процесс EBM происходит в вакууме? Обработка металлов при высокой температуре приводит к усилению окисления, что может сделать конечный продукт хрупким. Поскольку процесс EBM происходит в вакууме, что позволяет использовать высокую температуру в бескислородной среде, он снимает внутренние напряжения и приводит к более упругим и гибким деталям.

Как работает электронно-лучевая пушка? Электронно-лучевая пушка имеет вольфрамовую нить накала, которая при перегреве испускает поток электронов, которые в вакууме ускоряются примерно до половины скорости света.

Можно ли использовать EBM на пластмассах, металлах и керамике? Поскольку EBM основан на электрических зарядах и чрезвычайно высоких температурах, его можно использовать только на проводящих материалах, таких как металлы.

Что лучше для быстрого прототипирования: SLS или EBM? Поскольку электронный луч шире лазерного луча, EBM может производить менее точную деталь, чем SLS, но быстрее производит более крупные объекты.

Послойный контроль плавления электронного пучка посредством обнаружения электронов обратного рассеяния

Реферат

Цель

Целью данного исследования является внедрение и валидация новой методики контроля процесса при электронно-лучевой плавке (ЭЛП).

Дизайн/методология/подход

В этом исследовании детектор обратно рассеянных электронов внутри камеры здания используется для получения изображения в процессе EBM. Путем систематического изменения параметров процесса исследуется возможность отображения различных топографий, особенно пор. Результаты оценивают с точки зрения пористости и сравнивают с данными оптической микроскопии и рентгеновской компьютерной томографии.

Выводы

Метод позволяет обнаруживать крупные дефекты (например, поры) и дает информацию о качестве полученного компонента.

Оригинальность/ценность

Получение изображения путем оценки обратного рассеяния электронов во время процесса EBM представляет собой новый подход к мониторингу процесса, который позволяет избежать недостатков, ограничивающих ранее исследованные методы.

Ключевые слова

- Контроль качества

- Аддитивное производство

- Сканирующая электронная микроскопия

- Электронно-лучевая плавка

- Пористость

- Оптическая микроскопия

- Мониторинг процесса

- Электроны обратного рассеяния

- Рентгеновский компьютерный томограф

Цитата

Арнольд, К. , Побель, К., Османлич, Ф. и Кёрнер, К. (2018), «Послойный мониторинг плавления электронного луча с помощью обнаружения электронов обратного рассеяния», Журнал быстрого прототипирования , Vol. 24 № 8, стр. 1401-1406. https://doi.org/10.1108/RPJ-02-2018-0034

, Побель, К., Османлич, Ф. и Кёрнер, К. (2018), «Послойный мониторинг плавления электронного луча с помощью обнаружения электронов обратного рассеяния», Журнал быстрого прототипирования , Vol. 24 № 8, стр. 1401-1406. https://doi.org/10.1108/RPJ-02-2018-0034

Издатель

:

Изумруд Паблишинг Лимитед

Copyright © 2018, Кристофер Арнольд, Кристоф Побель, Фуад Османлич и Каролин Кёрнер.

Лицензия

Опубликовано Emerald Publishing Limited. Эта статья опубликована в соответствии с лицензией Creative Commons Attribution (CC BY 4.0). Любой может воспроизводить, распространять, переводить и создавать производные работы на основе этой статьи (как в коммерческих, так и в некоммерческих целях) при условии полной ссылки на оригинальную публикацию и авторов. С полными условиями этой лицензии можно ознакомиться по адресу http://creativecommons.org/licences/by/4. 0/legalcode 9.0009

0/legalcode 9.0009

1. Введение

Электронно-лучевая плавка (ЭЛП) представляет собой процесс аддитивного производства металлов, основанный на послойном и селективном уплотнении порошка. Благодаря своей способности производить сложные геометрические формы и обрабатывать сложные металлические сплавы, EBM вызывает интерес в сложных областях, таких как медицинская и аэрокосмическая промышленность. Это сочетается с высокими требованиями к контролю процесса и повторяемости, что в настоящее время рассматривается как препятствие для промышленного прорыва технологий аддитивного производства (Grasso and Colosimo, 2017). Для обеспечения высокого качества производимых компонентов необходимо контролировать и, следовательно, контролировать различные параметры процесса. В последнее время активная рецензирование (Grasso and Colosimo, 2017; Everton и др. , 2016; Мани и др. , 2017) продемонстрировали постоянный спрос на подходящие инструменты для мониторинга процессов в области аддитивного производства металлов.

EBM — это аддитивный процесс плавки в порошковом слое. Грабельная система внутри вакуумной камеры используется для нанесения определенного слоя порошка. На первом этапе слой порошка слегка спекают, нагревая его быстрым и расфокусированным электронным пучком. Полученная связность частиц обеспечивает достаточную электрическую проводимость и механическую стабильность для следующего этапа, на котором сфокусированный электронный пучок избирательно плавит текущее поперечное сечение желаемой геометрии. После этого наносится следующий слой порошка, и цикл повторяется до тех пор, пока не будет получена окончательная твердая деталь.

В случае процесса EBM большая часть работы по мониторингу процесса сосредоточена на использовании инфракрасной термографии для получения изображений (Schwerdtfeger et al. , 2012; Price et al. , 2012; Rodriguez et al. , 2012). ; Dinwiddie и др. , 2013). Оценивая распределение температуры по слою, можно получить информацию о состоянии поверхности и сопоставить ее с локальными дефектами, т. е. поры. Недостатком этого метода является склонность светооптических систем к металлизации за счет испарения из ванны расплава (Швердтфегер 9).0127 и др. , 2012; Динвидди и др. , 2013). Этому должны противодействовать дополнительные системы защиты, такие как механический затвор (Schwerdtfeger и др. , 2012; Dinwiddie и др. , 2013) или намотка пленки (Dinwiddie и др. , 2013). Кроме того, размер столбца луча препятствует коаксиальному расположению системы визуализации (Schwerdtfeger et al. , 2012), что приводит к искажениям и, следовательно, к различному пространственному разрешению.

е. поры. Недостатком этого метода является склонность светооптических систем к металлизации за счет испарения из ванны расплава (Швердтфегер 9).0127 и др. , 2012; Динвидди и др. , 2013). Этому должны противодействовать дополнительные системы защиты, такие как механический затвор (Schwerdtfeger и др. , 2012; Dinwiddie и др. , 2013) или намотка пленки (Dinwiddie и др. , 2013). Кроме того, размер столбца луча препятствует коаксиальному расположению системы визуализации (Schwerdtfeger et al. , 2012), что приводит к искажениям и, следовательно, к различному пространственному разрешению.

Помимо этих научных подходов, существует также коммерческая система под названием Arcam LayerQam TM , предлагаемая разработчиком системы EBM Arcam AB (Mölndal, Швеция) . Он работает в диапазоне видимого света с некоторым расширением в ИК-диапазон и поэтому имеет те же недостатки, о которых упоминалось ранее.

Целью данной работы является введение альтернативного метода мониторинга EBM, который обнаруживает обратнорассеянные электроны (BSE) и получает электронно-оптическое (ELO) изображение способом, сравнимым со сканирующей электронной микроскопией (SEM). BSE возникают в результате упругих столкновений между электронами падающего пучка и атомами подложки. Часть обратнорассеянных электронов попадает в детектор BSE, который расположен вокруг луча, недалеко от рабочей камеры, как показано на рисунке 1. Интенсивность сигнала коррелирует с количеством обратнорассеянных электронов, которое, в частности, является функцией тока пучка, атомного номера. атомов образца и топографии поверхности. Сканируя область по определенному образцу, можно получить карту интенсивности, то есть изображение. Хотя этот основной принцип, безусловно, получает дальнейшее развитие в анализе с помощью СЭМ, тот же метод плоскостной сварки некоторое время используется в электронно-лучевой сварке (Шиллер 9).0127 и др. , 1977).

BSE возникают в результате упругих столкновений между электронами падающего пучка и атомами подложки. Часть обратнорассеянных электронов попадает в детектор BSE, который расположен вокруг луча, недалеко от рабочей камеры, как показано на рисунке 1. Интенсивность сигнала коррелирует с количеством обратнорассеянных электронов, которое, в частности, является функцией тока пучка, атомного номера. атомов образца и топографии поверхности. Сканируя область по определенному образцу, можно получить карту интенсивности, то есть изображение. Хотя этот основной принцип, безусловно, получает дальнейшее развитие в анализе с помощью СЭМ, тот же метод плоскостной сварки некоторое время используется в электронно-лучевой сварке (Шиллер 9).0127 и др. , 1977).

Метод использовался для послойного получения изображения и обнаружения дефектов в процессе сборки. Результаты были проверены с помощью рентгеновской компьютерной томографии и оптической микроскопии конечного образца.

2. Экспериментальный

Процесс аддитивного производства был выполнен с использованием системы EBM собственной разработки, которая сочетает в себе вакуумную камеру, включая управление порошком и сборочный бак, Arcam EBM S12 и электронно-лучевую сварочную горелку pro-beam AG & CO. KGaA (Planegg, Германия) . Пушка работает с ускоряющим напряжением 60 кВ, а вольфрамовая нить накала обеспечивает мощность луча до 6 кВт. Отличительной особенностью системы является наличие вышеупомянутого детектора BSE, который обеспечивает возможность записи изображений ELO.

KGaA (Planegg, Германия) . Пушка работает с ускоряющим напряжением 60 кВ, а вольфрамовая нить накала обеспечивает мощность луча до 6 кВт. Отличительной особенностью системы является наличие вышеупомянутого детектора BSE, который обеспечивает возможность записи изображений ELO.

Прямоугольный образец размером 15 × 15 × 22,5 мм 3 и его столбчатые опоры были построены на стальной опорной плите с постоянной толщиной слоя 50 мкм. Исходным сырьем служил газораспыленный порошок Ti-6Al-4V, поставляемый Tekna Advanced Materials Inc. (Шербрук, Канада) с гранулометрическим составом от 45 до 105 мкм.

Параметры процесса для Ti-6Al-4V были выбраны в соответствии с предыдущими исследованиями (Jüchter et al. , 2014). Предварительный нагрев был настроен на проведение процесса при заданной температуре 1023 К (750°С). Кроме того, применялся контролируемый вакуум 2 × 10 -3 мбар атмосферы гелия. Поперечное сечение было расплавлено с использованием стандартной схемы штриховки, при которой направление сканирования соседних линий штриховки чередовалось на 180°, что часто называют змееподобным или возвратно-поступательным образом. Расстояние между линиями во время штриховки было постоянным и составляло 100 мкм, а контурное плавление не применялось. Направление люка было повернуто на 90° после каждого слоя.

Расстояние между линиями во время штриховки было постоянным и составляло 100 мкм, а контурное плавление не применялось. Направление люка было повернуто на 90° после каждого слоя.

Объектом исследования было поведение консолидации сыпучего материала в зависимости от подводимой энергии. При постоянной скорости отклонения 2 м/с мощность штриховочного луча изменялась каждые 2,5 мм высоты сборки. 2,5 мм эквивалентны 50 слоям, что является эмпирическим значением для учета эффектов перехода между секциями. Начиная с технологического окна для плотных образцов со значением 120 Вт, мощность луча увеличивали в четыре равноотстоящих шага до 165, 210, 255 и 300 Вт, при которых были получены плотные слои. Впоследствии мощность соответственно снова уменьшили до 120 Вт, чтобы учесть эффекты гистерезиса. В результате была получена выборка из девяти сложенных секций с различной подводимой энергией и, следовательно, с различной плотностью (рис. 2).

Детектор BSE использовался в течение всего процесса для получения ELO-изображений поверхности образца после штриховки. Пиксельное разрешение 60 мкм/пиксель было выбрано в соответствии с масштабом признаков, которые, как ожидается, будут обнаружены с помощью электронного луча с доступным диаметром около 300 мкм. Чтобы получить подходящий сигнал обратного рассеяния, время экспозиции было установлено на 0,1 мкс/пиксель, а ток луча — на 7 мА.

Пиксельное разрешение 60 мкм/пиксель было выбрано в соответствии с масштабом признаков, которые, как ожидается, будут обнаружены с помощью электронного луча с доступным диаметром около 300 мкм. Чтобы получить подходящий сигнал обратного рассеяния, время экспозиции было установлено на 0,1 мкс/пиксель, а ток луча — на 7 мА.

Информация о подповерхностных структурах (например, закрытых порах) ограничена глубиной проникновения электронного луча. Оценка Канайи и Окаямы (с использованием данных о материалах для чистого титана и энергии электронов 60 кэВ) дает максимальный диапазон приблизительно 17 мкм (Каная и Окаяма, 19).72). Только дефекты, расположенные между поверхностью и этим максимальным расстоянием, влияли на сигнал обратного рассеяния. Принимая во внимание диаметр луча 300 мкм, глубина проникновения и, следовательно, информация о недрах в последующем исследовании была незначительной.

Исходный образец был снят с базовой пластины и разрезан вдоль направления сборки на две части. После этого поперечное сечение было подготовлено путем шлифовки на бумаге из карбида кремния, смазанной водой, механической полировки алмазной суспензией размером 3 мкм и заключительной стадии химической полировки (50 мл Struers OP-S NonDry , 50 мл дист. H 2 O, 10 г KOH, 10 мл H 2 O 2 ). Подготовленный микрошлиф исследовали с помощью оптической микроскопии (ОМ) с использованием Leica DM6000 M. Режим точного сшивания изображений микроскопа использовался для создания изображения с высоким разрешением (13 мкм/пиксель) всего поперечного сечения для дальнейшей оценки в Условия пористости.

После этого поперечное сечение было подготовлено путем шлифовки на бумаге из карбида кремния, смазанной водой, механической полировки алмазной суспензией размером 3 мкм и заключительной стадии химической полировки (50 мл Struers OP-S NonDry , 50 мл дист. H 2 O, 10 г KOH, 10 мл H 2 O 2 ). Подготовленный микрошлиф исследовали с помощью оптической микроскопии (ОМ) с использованием Leica DM6000 M. Режим точного сшивания изображений микроскопа использовался для создания изображения с высоким разрешением (13 мкм/пиксель) всего поперечного сечения для дальнейшей оценки в Условия пористости.

В качестве альтернативного подхода к количественной оценке пористости одна половина исходного образца была проанализирована с помощью рентгеновской компьютерной томографии (КТ). CT-система на Институт Фраунгофера EZRT использовал ускоряющее напряжение 150 кВ для создания поперечных срезов образца с размером вокселя 26 мкм.

Для упрощения качественного визуального сравнения трех методов визуализации было рассчитано виртуальное продольное сечение образца из послойно захваченных ELO-изображений. Принимая во внимание соотношение между размером пикселя и толщиной слоя, ЭЛО-изображения накладывались друг на друга в хронологическом порядке для восстановления трехмерной карты плотности образца. Последнюю впоследствии фактически разрезали в продольном направлении.

Принимая во внимание соотношение между размером пикселя и толщиной слоя, ЭЛО-изображения накладывались друг на друга в хронологическом порядке для восстановления трехмерной карты плотности образца. Последнюю впоследствии фактически разрезали в продольном направлении.

Общей чертой трех методов визуализации является эффективность пор в качестве стока интенсивности для соответствующего измерительного сигнала. Интенсивность I коррелирует со значениями пикселей захваченных изображений в градациях серого, то есть низкими значениями, представляющими низкую интенсивность. Поэтому темные области в определенной степени можно считать пористыми, в отличие от более светлых, которые считаются более плотными.

Скалярная величина, представляющая пористость, была определена путем вычисления нормализованного среднего значения шкалы серого I ¯ для каждого метода визуализации в зависимости от высоты строения z [уравнение (1)]. Приходилось учитывать, что методы отображения преобразуют реальное пространство ( x , y , z ) в дискретное пространство ( i , j , k ), а n количество пикселей в k -направлении. Усреднение ЭЛО- и КТ-изображений выполнялось на основе поперечных 2D-срезов, полученных при получении и реконструкции изображения соответственно. ОМ-изображение анализировали, вычисляя среднее значение оттенков серого для каждой строки сшитого растрового изображения ( j = const .). Все значения были нормализованы с использованием соответствующего максимума в каждом методе к интервалу [0, 1] для учета различной глубины цвета. Корреляция с высотой строения была достигнута при использовании соответствующего разрешения изображения R z (в пикс/м):

Усреднение ЭЛО- и КТ-изображений выполнялось на основе поперечных 2D-срезов, полученных при получении и реконструкции изображения соответственно. ОМ-изображение анализировали, вычисляя среднее значение оттенков серого для каждой строки сшитого растрового изображения ( j = const .). Все значения были нормализованы с использованием соответствующего максимума в каждом методе к интервалу [0, 1] для учета различной глубины цвета. Корреляция с высотой строения была достигнута при использовании соответствующего разрешения изображения R z (в пикс/м):

3. Результаты

На рис. 3 приведены примерные поперечные сечения прямоугольного образца для всех уровней мощности. Изображения были получены с помощью послойного получения изображения ELO в процессе обработки и после обработки рентгеновской компьютерной томографии. Для обоих методов визуализации можно констатировать, что количество дефектов уменьшается с увеличением мощности луча.

Снижение пористости можно объяснить количеством энергии, доступной для консолидации порошка. С учетом других параметров процесса, таких как скорость отклонения и расстояние между линиями штриховки, 120 Вт намного ниже технологического окна для плотных образцов. С увеличением мощности луча больше энергии доступно для плавления порошка и нижележащих слоев, что приводит к более гладкой поверхности самого последнего расплавленного слоя (Jüchter et al. , 2014).

С учетом других параметров процесса, таких как скорость отклонения и расстояние между линиями штриховки, 120 Вт намного ниже технологического окна для плотных образцов. С увеличением мощности луча больше энергии доступно для плавления порошка и нижележащих слоев, что приводит к более гладкой поверхности самого последнего расплавленного слоя (Jüchter et al. , 2014).

Во-первых, становится очевидным, что ELO-визуализация способна визуализировать изменение топографии поверхности от сильно пористой до полностью плотной структуры. Малую интенсивность дефекта можно объяснить углами между нормалью к поверхности, падающим лучом и направлением на детектор электронов. Благодаря коаксиальному расположению детектора направление падающего луча и направление на детектор электронов практически совпадают. Следовательно, увеличение угла между нормалью к поверхности и падающим лучом уменьшает количество электронов, которые измеряются детектором. Кроме того, электроны могут многократно рассеиваться внутри полости дефекта, что дополнительно снижает интенсивность сигнала.

Принимая во внимание соответствующие КТ-изображения, предполагается, что ELO-изображение не только предоставляет информацию о топографии поверхности, но также указывает места предпочтительного образования пор и, следовательно, может использоваться для оценки пористости внутри конечного образца. Однако характеристики пористости, т.е. количество и размер пор, не идентичны.

Путем наложения ЭЛО-изображений послойно друг на друга была получена виртуальная 3D-модель образца. Рисунок 4 включает виртуальное центральное поперечное сечение этой модели в продольном направлении. Чтобы продемонстрировать зависимость между конструкцией и потребляемой энергией, выделены применяемые силовые каскады. Видно, что достаточно небольшое увеличение или уменьшение мощности на 45 Вт приводило к отчетливой модификации объемной структуры. Поскольку эти превращения происходят довольно резко, можно констатировать, что пористость очень сильно связана с энерговкладом, а переходные области ограничены высотой лишь нескольких слоев порошка.

При сравнении верхней и нижней секции мощностью 255 Вт было отмечено, что нижняя секция содержала некоторые каналообразные поры, тогда как верхняя была достаточно однородной. Bauereiß и др. дают подробное объяснение лежащего в основе механизма образования дефектов каналообразной пористости (Bauereiß et al. , 2014). Текущее наблюдение указывает на дополнительный эффект гистерезиса при изменении пористости путем изменения мощности луча. Создание плотных слоев на пористой поверхности потребует более высоких затрат энергии, чем создание таких же слоев на плотной поверхности.

Чтобы оценить способность in situ ELO-визуализации конкурировать с обычными инструментами анализа после сборки, поперечные сечения, полученные с помощью ОМ и КТ, также изображены на рисунке 4. Визуальное сравнение показывает, что существует хорошее качественное соответствие между тремя методами визуализации. Если вдаваться в подробности, сравнивая ELO- с КТ-изображением, даже некоторые дефекты, например. характерная каналообразная пористость в нижней секции 255 W может быть точно предсказана. Эта отличительная пористость не может наблюдаться на ОМ-изображении. Это связано с процедурой препарирования, препятствующей получению такого же поперечного сечения, как при ЭЛО- и КТ-томографии.

характерная каналообразная пористость в нижней секции 255 W может быть точно предсказана. Эта отличительная пористость не может наблюдаться на ОМ-изображении. Это связано с процедурой препарирования, препятствующей получению такого же поперечного сечения, как при ЭЛО- и КТ-томографии.

Для количественной оценки конкретных характеристик и взаимосвязи между тремя методами визуализации на основе соответствующих изображений в градациях серого были рассчитаны нормализованные средние значения интенсивности как функция высоты строения тела. Диаграммы на рисунке 5 показывают, что все методы визуализации способны отображать пошаговое изменение интенсивности в зависимости от высоты построения и, соответственно, мощности луча. Гладкость графиков зависит от метода визуализации и его соответствующей оценки. Рентгеновская компьютерная томография дает довольно гладкую кривую, в то время как оценка двумерного микросреза с помощью оптической микроскопии показывает сильные вариации усредненного сигнала интенсивности. Это можно объяснить разным объемом выборки, формирующим соответствующее среднее значение. В этом отношении кривая ELO-визуализации находится где-то посередине.

Это можно объяснить разным объемом выборки, формирующим соответствующее среднее значение. В этом отношении кривая ELO-визуализации находится где-то посередине.

Несмотря на нормализацию значений, существует значительная разница между соответствующими уровнями интенсивности. В случае ОМ- и КТ-визуализации это можно объяснить исключительно разным разрешением и контрастом, обеспечиваемым соответствующим измерительным сигналом. Кроме того, ELO-изображения ограничены топографией поверхности, что вносит дополнительный источник вариаций. Высота ступеньки средней интенсивности при 210/255 Вт-переходах, т.е. в области критического энерговклада для консолидации материала, исключительно высока для ЭЛО-визуализации. По-видимому, критическая подводимая энергия оказывает большее влияние на топографию поверхности, чем на пористость конечного объемного материала. Следовательно, можно сделать вывод, что ELO-визуализация завышает результирующую пористость, факт, который также можно качественно вывести из рисунка 4. 9.0009

9.0009

При сравнении переходов на 210/255 Вт и 255/210 Вт наклоны кривых всех трех методов кажутся несколько более крутыми при снижении мощности. Это можно рассматривать как дополнительное указание на вышеупомянутый эффект гистерезиса.

4. Обсуждение

По сравнению с оптической микроскопией и рентгеновской компьютерной томографией, визуализация ELO с помощью BSE характеризуется некоторыми выдающимися особенностями, но при этом необходимо учитывать некоторые ограничения.

Во-первых, пространственное разрешение в настоящее время довольно низкое по сравнению с ОМ- и КТ-изображениями. Поэтому количество возможных дефектов, которые можно обнаружить с помощью ELO-изображения, ограничивается крупными дефектами. Кроме того, ELO-визуализация ограничивается записью поверхностей слоев и последующей реконструкцией трехмерной модели. Было продемонстрировано, что из-за этого подхода возникают некоторые расхождения, особенно завышенная оценка пористости с помощью ELO-визуализации. Предположительно, соответствующее количество дефектов, присутствующих на поверхности и, следовательно, на ЭЛО-изображении, частично заполняется и даже закрывается при плавлении последующих слоев. В результате абсолютное количество пор и их размер меньше в готовой части. Пригодность ELO-визуализации в качестве инструмента контроля качества еще не ограничена, поскольку дефекты надежно выявляются, а в худшем случае переоцениваются.

Предположительно, соответствующее количество дефектов, присутствующих на поверхности и, следовательно, на ЭЛО-изображении, частично заполняется и даже закрывается при плавлении последующих слоев. В результате абсолютное количество пор и их размер меньше в готовой части. Пригодность ELO-визуализации в качестве инструмента контроля качества еще не ограничена, поскольку дефекты надежно выявляются, а в худшем случае переоцениваются.

Как видно из нижнего разреза 255 Вт на рис. 4, ОМ-изображение двухмерного разреза не может дать полной информации о пористости. Если плотность дефектов настолько мала, что в поперечном сечении ни один дефект не вырезается, качество образца может быть переоценено. Анализ с помощью рентгеновской КТ дает полную трехмерную информацию, но должен учитывать другие ограничения, например. относительно размера образца. Напротив, ELO-изображение способно реконструировать 3D-информацию о крупных дефектах без учета дополнительных требований.

Кроме того, ELO-imaging обладает некоторыми уникальными свойствами, которые делают его выдающимся инструментом для наблюдения за процессом EBM. В отличие от ОМ и КТ, ELO-визуализация является внутрипроцессным методом, позволяющим получать информацию о текущем слое в режиме реального времени. Он не только позволяет оператору вручную регулировать параметры во время процесса, но также имеет возможность подключить оценку к управлению с обратной связью для расширенных стратегий обработки и более быстрого определения окна процесса.

В отличие от ОМ и КТ, ELO-визуализация является внутрипроцессным методом, позволяющим получать информацию о текущем слое в режиме реального времени. Он не только позволяет оператору вручную регулировать параметры во время процесса, но также имеет возможность подключить оценку к управлению с обратной связью для расширенных стратегий обработки и более быстрого определения окна процесса.

Термография как альтернативный инструмент производственного мониторинга ограничена либо небольшими полями зрения в несколько квадратных миллиметров (Price et al. , 2012), либо пространственным разрешением выше 100 мкм/пиксель (Schwerdtfeger et al. , 2012; Rodriguez и др. , 2012 г.), в зависимости от используемых линз. ELO-изображение способно записывать всю область построения с разрешением ниже 100 мкм/пиксель.

В отличие от других методов, детектор BSE устойчив к температуре процесса, рентгеновскому излучению и загрязнению порошком. Более того, металлизация BSE-детектора не снижает качество измеряемого сигнала с течением времени, как это видно в оптических методах (Schwerdtfeger 9). 0127 и др. , 2012; Динвидди и др. , 2013). Поэтому можно отказаться от особой защиты извещателя, такой как жалюзи и окна. Это позволяет интегрировать детектор внутри камеры здания в коаксиальном положении, что является новинкой для процесса EBM. Уменьшение оптических аберраций в результате коаксиального расположения датчика дополнительно улучшает качество изображения.

0127 и др. , 2012; Динвидди и др. , 2013). Поэтому можно отказаться от особой защиты извещателя, такой как жалюзи и окна. Это позволяет интегрировать детектор внутри камеры здания в коаксиальном положении, что является новинкой для процесса EBM. Уменьшение оптических аберраций в результате коаксиального расположения датчика дополнительно улучшает качество изображения.

Детектор BSE не только улучшает контроль качества в процессе, но также упрощает предварительную оценку качества пучка. Путем сравнения определенного объекта и соответствующего ему ELO-изображения можно получить информацию о форме и размере пятна луча и использовать ее для документирования и оптимизации, гарантируя стабильное и высокое качество луча в течение длительного периода времени.

5. Выводы

Было показано, что получение изображений в процессе EBM с использованием BSE является многообещающим подходом. Пространственное разрешение достаточно для обнаружения крупных дефектов, таких как дефекты поверхности, в то время как недостатков, ограничивающих другие методы мониторинга, можно избежать. Было продемонстрировано, что можно сделать выводы о пористости конечного компонента. Таким образом, обнаружение BSE уже способно улучшить процесс EBM. Система может быть дополнительно усовершенствована, например. путем введения дополнительных внеосевых детекторов для сбора дополнительной информации о топографии поверхности или даже расчета трехмерной реконструкции всей топологии поверхности (Палушинский и Словко, 2009 г.).). Такой инструмент открыл бы новые возможности для понимания процессов и управления ими. За счет уменьшения размера пятна электронного луча можно ожидать более высокого пространственного разрешения. Размер пятна луча определяется типом нити накала, фокусными линзами и током луча. Одной из будущих целей будет определение оптимального компромисса между требованиями процесса EBM и ELO-визуализации.

Было продемонстрировано, что можно сделать выводы о пористости конечного компонента. Таким образом, обнаружение BSE уже способно улучшить процесс EBM. Система может быть дополнительно усовершенствована, например. путем введения дополнительных внеосевых детекторов для сбора дополнительной информации о топографии поверхности или даже расчета трехмерной реконструкции всей топологии поверхности (Палушинский и Словко, 2009 г.).). Такой инструмент открыл бы новые возможности для понимания процессов и управления ими. За счет уменьшения размера пятна электронного луча можно ожидать более высокого пространственного разрешения. Размер пятна луча определяется типом нити накала, фокусными линзами и током луча. Одной из будущих целей будет определение оптимального компромисса между требованиями процесса EBM и ELO-визуализации.

В области технологии EBM исследуемый подход является первым шагом в объединении процесса плавления в порошковом слое с методами анализа на основе электронного луча, такими как электронная визуализация, дифракция обратного рассеяния электронов или рентгеновская спектроскопия. Предполагается, что эти методы предоставляют расширенную информацию о процессе и, следовательно, вносят большой вклад в его дальнейшее развитие.

Предполагается, что эти методы предоставляют расширенную информацию о процессе и, следовательно, вносят большой вклад в его дальнейшее развитие.

Цифры

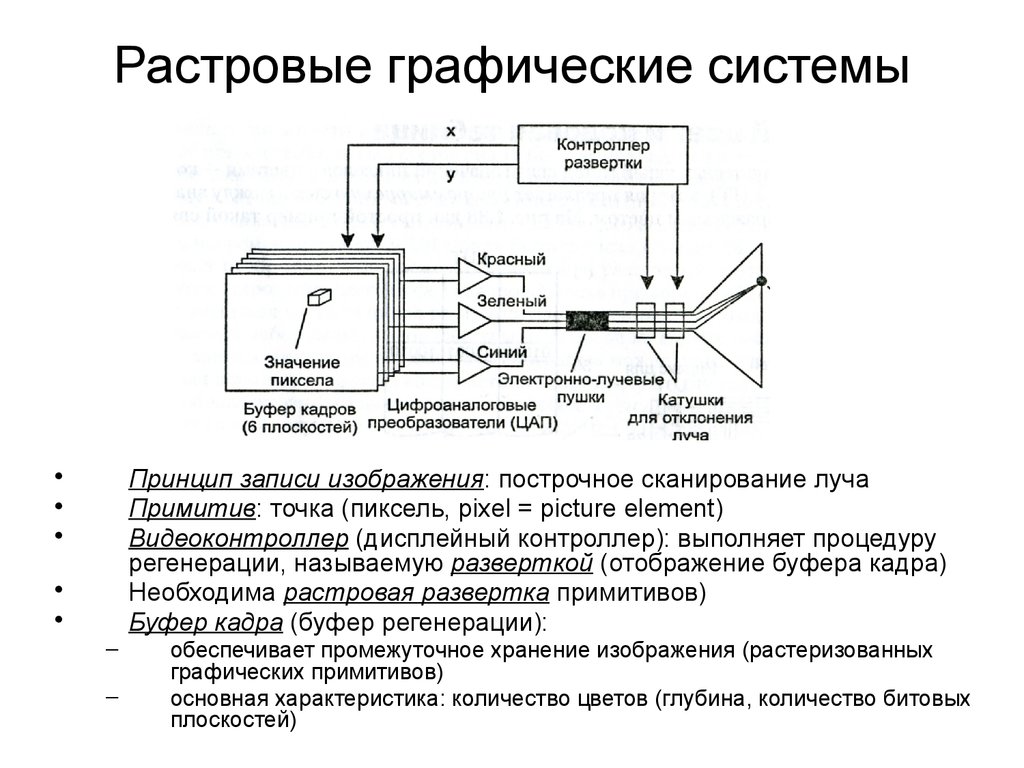

Рисунок 1

Слева: Схема системы электронно-лучевой плавки для аддитивного производства металлов

Рисунок 2

Схематическое изображение геометрии образца и изменения мощности луча -лучевая компьютерная томография исходного образца (поперечный срез)

Рисунок 4

Сравнение продольных сечений, полученных тремя различными методами визуализации

Рисунок 5

Количественная оценка пористости путем построения нормированной средней интенсивности, полученной тремя методами визуализации, в зависимости от высоты образца

Ссылки

Бауэрайс, А., Шаровски, Т. и Кёрнер, К. (2014), «Механизм образования и распространения дефектов во время аддитивного производства методом селективного плавления», Журнал технологий обработки материалов, Vol. 214 № 11, стр. 2497-2504.

214 № 11, стр. 2497-2504.

Динвидди, Р.Б., Дехофф, Р.Р., Ллойд, П.Д., Лоу, Л.Е. и Ульрих, Дж. Б. (2013 г.), «Термографический мониторинг процесса электронно-лучевой плавки, используемого в аддитивном производстве», в Stockton, G.R. и Кольбер, Ф.П. (Eds), Proceedings SPIE 8705, Thermosense: Thermal Infrared Applications XXXV, 87050K.

Эвертон, С.К., Хирш, М., Страврулакис, П., Лич, Р.К. и Клэр, А.Т. (2016), «Обзор мониторинга процессов на месте и метрологии на месте для аддитивного производства металлов», Materials & Design, Vol. 95, стр. 431-445.

Грассо, М. и Колозимо, Б.М. (2017), «Технологические дефекты и методы мониторинга на месте при плавке в металлическом порошковом слое: обзор», Измерительная наука и техника, Vol. 28 № 4, с. 044005.

Юхтер В., Шаровски Т., Зингер Р.Ф. и Кёрнер, К. (2014), «Окно обработки и явление испарения для Ti-6Al-4V, полученного селективным электронно-лучевым плавлением», Acta Materialia, Vol. 76, стр. 252-258.

(2014), «Окно обработки и явление испарения для Ti-6Al-4V, полученного селективным электронно-лучевым плавлением», Acta Materialia, Vol. 76, стр. 252-258.

Каная, К. и Окаяма, С. (1972), «Теория проникновения и потери энергии электронов в твердых мишенях», Journal of Physics D: Applied Physics, Vol. 5 № 1, с. 308.

Мани, М., Лейн, Б.М., Донмез, М.А., Фэн, С.К. и Мойлан, С.П. (2017), «Обзор потребностей измерительной науки для контроля в реальном времени процессов плавки в слое металлического порошка в аддитивном производстве», International Journal of Production Исследования, Том. 55 № 5, стр. 1400-1418.

Палушинский, Дж. и Словко, В. (2009), «Измерения микрошероховатости поверхности с помощью сканирующего электронного микроскопа», Журнал микроскопии, Vol. 233 № 1, стр. 10-17.

Прайс, С. , Купер, К. и Чоу, К. (2012), «Оценка измерений температуры с помощью ближней инфракрасной термографии в порошковом электронно-лучевом аддитивном производстве», Труды симпозиума по изготовлению твердых материалов произвольной формы, Техасский университет. , Остин, Техас, стр. 761-773.

, Купер, К. и Чоу, К. (2012), «Оценка измерений температуры с помощью ближней инфракрасной термографии в порошковом электронно-лучевом аддитивном производстве», Труды симпозиума по изготовлению твердых материалов произвольной формы, Техасский университет. , Остин, Техас, стр. 761-773.

Родригес Э., Медина Ф., Эспалин Д., Терразас К., Мьюз Д., Генри К., Макдональд Э. и Викер Р. Б. (2012), «Интеграция тепловизионного управления с обратной связью» система в электронно-лучевой плавке», 23-й ежегодный международный симпозиум по изготовлению твердых материалов произвольной формы – конференция по аддитивному производству, рис. 1, стр. 945-961.

Шиллер, С., Панцер, С. и фон Арденн, Т. (1977), «Контроль над процессами в Rückstreuelektronen», ZIS-Mitteilungen, Vol. 19№ 2, стр. 238-248.

Швердтфегер, Дж., Зингер, Р.Ф. и Кёрнер, К. (2012), «Обнаружение дефектов на месте с помощью ИК-изображения во время электронно-лучевой плавки», Журнал быстрого прототипирования, Vol.

Всего комментариев: 0