Схема точения: Схема резания при точении | Токарная обработка металла

Содержание

1В06А Станок токарный продольного точения автомат. Паспорт, схемы, характеристики, описание

Сведения о производителе токарного станка продольного точения 1В06А

Производителем токарного станка продольного точения 1В06А является Шяуляйский станкостроительный завод, Литва. Разаботчик станка Ленинградский завод станков-автоматов (ЛЗСА), основанный в 1927 году.

С 1984 года завод ЛЗСА входит в Объединение прецизионного станкостроения с 1993 года входит в Санкт-Петербургский Завод прецизионного станкостроения.

Станки, выпускаемые Ленинградским заводом станков-автоматов (ЛЗСА)

- 1А136 автомат токарно-револьверный одношпиндельный прутковый Ø 36 х 90

- 1Б10П автомат токарный продольного точения Ø 6 х 60

- 1В06А автомат токарный продольного точения Ø 6 х 60

- 1М10ДА автомат токарный продольного точения особо высокой точности Ø 10 х 80

- 1П12 автомат токарный продольного точения Ø 12 х 80

- 11Т16А — автомат токарный продольного точения особо высокой точности Ø 16 х 80

- ЛА155ф30 — автомат токарный продольного точения высокой точности с ЧПУ Ø 16 х 140

1В06А Станок токарный продольного точения автомат.

Назначение и область применения.

Назначение и область применения.

Токарный автомат 1В06А разработан в 1985 году на базе станка 1В04В. Разработчик — Ленинградское СКБПС.

Токарный станок 1В06А продольного точения предназначен для изготовления деталей типа тел вращения из холоднотянутого калиброванного прутка диаметром до 6 мм методом фасонно-продольного точения.

Автомат применяется в условиях крупносерийного и массового производства в часовой, точной, приборостроительной, радиотехнической и других отраслях промышленности.

Принцип работы и особенности конструкции станка

Продольное перемещение шпиндельной бабки вместе с обрабатываемым прутком и поперечное перемещение радиально расположенных суппортов позволяют осуществить любую комбинацию относительных движений, необходимых для получения различных тел вращения при точении простыми резцами.

Расположение режущего инструмента в непосредственной близости к люнету, направляющему пруток, сводит к минимуму возможные вибрации и обеспечивает высокую точность обработки.

Класс точности автомата — А по ГОСТ 8—82Е.

Одношпиндельные автоматы и полуавтоматы. Автоматы токарные продольного точения. Общие сведения

Синонимы: автоматы токарные продольного точения швейцарскрго типа, automatic Swiss lathe.

Принцип работы токарного автомата продольного точения

Принцип работы токарного автомата продольного точения

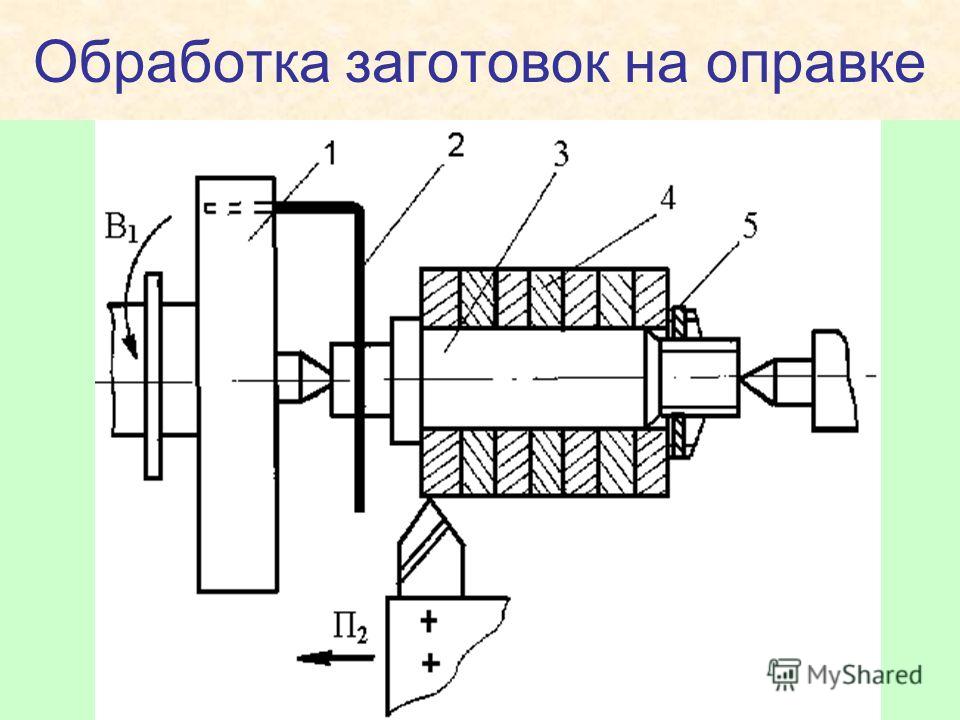

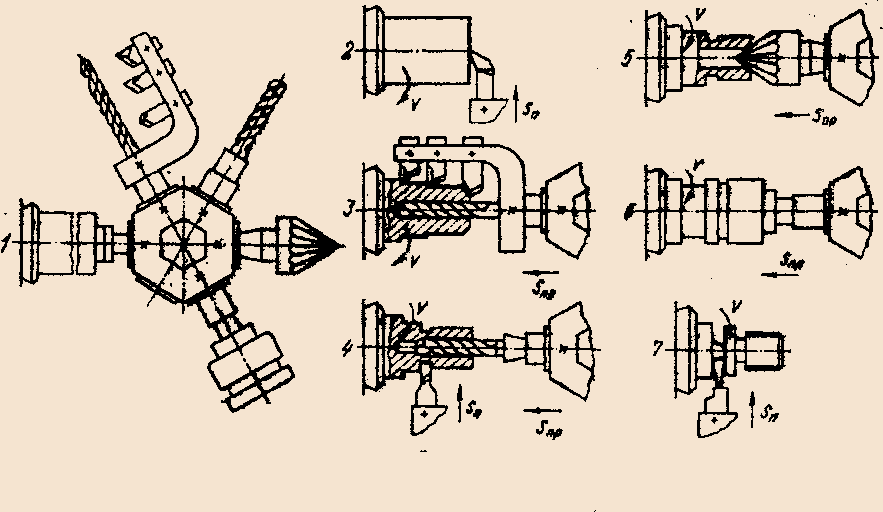

Отличительной особенностью автоматов продольного точения (рис. 74) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное поступательное перемещение Sпрод. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка (см. рис. 37). Они имеют только поперечное перемещение Sпоп. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности.

Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от самостоятельных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12.

В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка. Все суппорты с резцами располагаются в непосредственной близости от люнета, в результате чего плечо l, на котором действует сила резания PZ, получается очень маленьким. Сила резания здесь воспринимается в основном люнетом, а прогиб прутка от нее из-за малого l получается очень незначительным. Благодаря этому на автоматах продольного точения можно обрабатывать с очень высокой точностью достаточно длинные заготовки, имеющие небольшой диаметр.

С правого конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад.

Шпиндель в автоматах продольного точения всегда вращается в одну сторону и имеет левое вращение по стрелке А. Поэтому нарезание правой резьбы на них производится методом обгона.

Поэтому нарезание правой резьбы на них производится методом обгона.

Схема обработки заготовки на токарном автомате продольного точения

Схема обработки заготовки на токарном автомате продольного точения. Смотреть в увеличенном масштабе

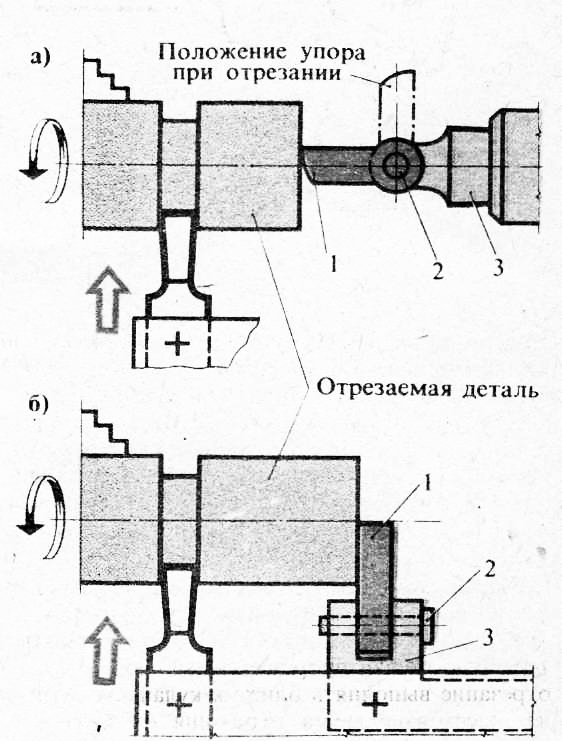

На рис. 75 показана обработка типовой заготовки на автомате продольного точения. Обработка осуществляется путем последовательного чередования (позиции I—XIII) продольного перемещения шпиндельной бабки с прутком и поперечных перемещений резцов. Только на XIII позиции отрезка изготовленной детали производится при одновременном перемещении прутка с бабкой и отрезного резца.

Короткие заготовки обрабатывают без люнета вблизи от передней опоры шпинделя. При обработке заготовок из квадратного и шестигранного прутков применяют вращающийся люнет. Применение на автоматах специальных приспособлений позволяет расширить их технологические возможности и выполнять дополнительные операции (нарезание резьбы, сверление отверстий, фрезерование шлицевых пазов.

Недостатком рассмотренного принципа работы автоматов продольного точения является повышенный износ люнета и направляющих шпиндельной бабки. В результате этого нарушается их соосность, а следовательно, снижается и точность обработки.

Обозначения одношпиндельных автоматов и полуавтоматов:

- Первая цифра в обозначении — группа: 1 — станок токарной группы

- Вторая цифра в обозначении — подгруппа: 1 — одношпиндельный автомат или полуавтомат

- Последнее число: диаметр обработки прутков, например: 25, 40, 65 мм

- Буква в обозначении: поколение станка (серия и т.д.), например: Б, Е, П, Г, И.

- Последняя буква П означает, что этот станок имеет повышенную точность по ГОСТ 8—82Е

Пример обозначения одношпиндельных автоматов и полуавтоматов: 1Б140, 1Е140, 1П140, 1Г140П, 1И125П, 1И140П, 1И165П.

Расположение базовых поверхностей токарного станка продольного точения 1В06А

Расположение базовых поверхностей токарного станка продольного точения 1В06А

Расположение базовых поверхностей токарного станка продольного точения 1В06А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Посадочные и присоединительные базы токарного станка продольного точения 1В06А

Посадочные и присоединительные базы токарного станка продольного точения 1В06А

Посадочные и присоединительные базы токарного станка продольного точения 1В06А. Смотреть в увеличенном масштабе

1В06А Общий вид и состав токарного станка

Фото токарного станка продольного точения 1В06А

Фото токарного станка продольного точения 1В06А

Фото токарного станка продольного точения 1В06А

Расположение составных частей токарного станка продольного точения 1В06А

Расположение составных частей токарного станка продольного точения 1В06А

Расположение составных частей токарного станка продольного точения 1В06А. Смотреть в увеличенном масштабе

- Тумба

- Станина

- Шпиндельная бабка

- Суппортная стойка

- Балансир

- Загрузочное устройство

- Система охлаждения

- Ограждение

- Электрооборудование

- Принадлежности

- Редуктор

- Выключатель распредвала

- Счетчик циклов иотключатель израсходования материала

- Смазка

- Электрошкаф

- Улавливатель деталей

Расположение органов управления токарным станком продольного точения 1В06А

Расположение органов управления токарным станком 1В06А

Расположение органов управления токарным станком продольного точения 1В06А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

- Кнопка Пуск и Стоп

- Выключатель освещения

- Рукоятка ручного вращения распределительного вала

- Винты регулировки поперечного перемещения суппортов балансира

- Винты регулировки продольного перемещения суппортов балансира

- Винты установки резцедержателей балансира относительно оси изделия

- Регулировка упора балансира

- Регулировка положения качания балансира

- Винты крепления резцов балансира в резцедержателе

- Винты регулировки поперечного перемещении суппортов стойки

- Винты регулировки продольного перемещении суппортов стойки

- Винты установки суппортов относительно оси изделия

- Гайка для установки соотношения плеч рычагов стойки

- Винты крепления резцов суппортов стойки

- Винт установки соотношения плеч рычагов шпиндельной бабки

- Винт крепления упорной плиты шпиндельной бабки

- Регулировка упора шпиндельной бабки

- Гайка регулировки переднего подшипника

- Гайка регулировки зазора в задних подшипниках

- Регулировка зажима цанги

- Эксцентриковый палец регулировки усилия зажима цанги

- Гайка регулировки невращающегося люнета

- Рукоятка зажима кронштейна загрузочного устройства

- Винты регулировки пальцев рычага подачи шпиндельной бабки

- Регулировка натяжения пружины обратного хода шпиндельной бабки

- Винт для натяга ремня электродвигателя

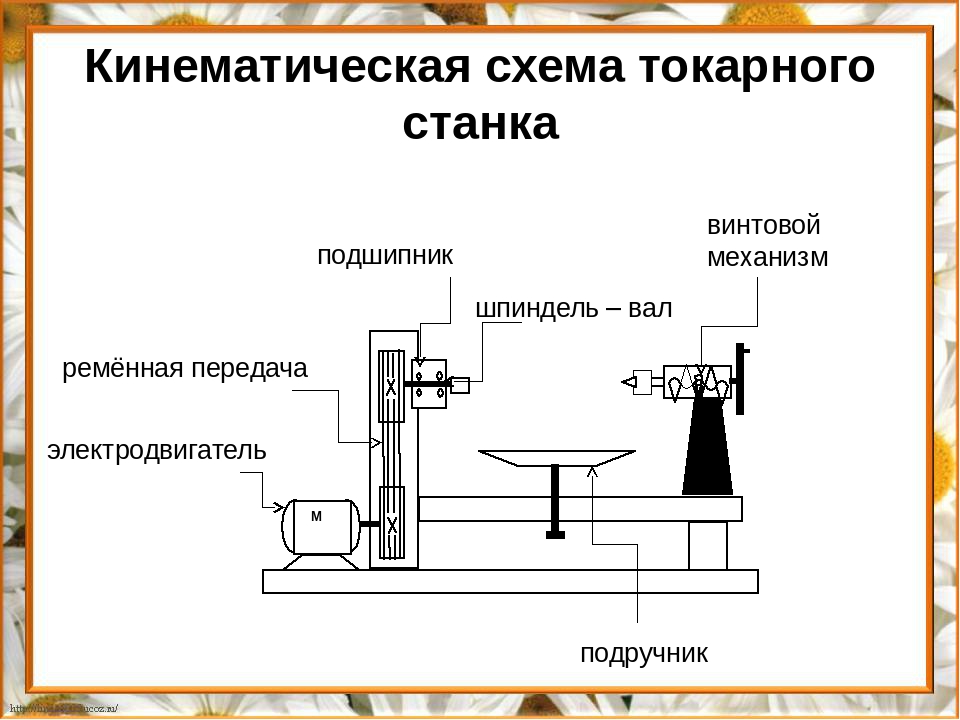

Кинематическая схема станка продольного точения 1В06А

Кинематическая схема станка 1В06А

Кинематическая схема станка продольного точения 1В06А. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Схема расположения подшипников станка продольного точения 1В06А

Схема расположения подшипников станка 1В06А

Схема расположения подшипников станка продольного точения 1В06А. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей токарных станков

1В06А Станок токарный продольного точения автомат. Видеоролик.

Технические данные и характеристики станка 1В06А

Технические данные и характеристики станка продольного точения 1В06А

Технические данные и характеристики станка продольного точения 1В06А. Смотреть в увеличенном масштабе

| Наименование параметра | 1Б10П | 1М10ДА |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П, В, А | А |

| Наибольший диаметр устанавливаемого прутка, мм | 6 | 10 |

| Наибольшая длина подачи прутка, мм | 60 | 80 |

| Расстояние от торца шпинделя до опорной плоскости резцов, мм | 2. .113 .113 | 1..156 |

| Расстояние от основания автомата до оси шпинделя, мм | 1120 | |

| Наименьший остаток прутка при работе с люнетом, мм | 78 | 90 |

| Наименьший остаток прутка при работе без люнета, мм | 17 | 20 |

| Наибольшие размеры обрабатываемого прутка, мм | 6 х 2000 | 10 х 2000 |

| Наибольшее сечение резца, мм | 8 х 8 | 10 х 10 |

| Пределы времени изготовления детали, с | 1,182..945 | 0,99..652 |

| Шпидель | ||

| Диаметр отверстия в шпинделе, мм | 8 | |

| Число ступеней частот прямого вращения шпинделя | 18 | 24 |

| Частота прямого вращения шпинделя, об/мин | 1400..10000 | 900..12500 |

| Размер внутреннего конуса цанги, мм | ||

| Угол конуса цанги, град | ||

| Наибольший крутящий момент на шпинделе, Н·м | 2,5 | |

Суппорт. Подачи Подачи | ||

| Пределы частот распределительного вала, об/мин | 0,254..50,8 | |

| Количество суппортов балансира | 1, 2 | |

| Величина рабочего хода суппортов балансира, мм | 8, 8 | |

| Количество суппортов стойки | 3, 4, 5 | |

| Величина рабочего хода суппортов стойки, мм | 20, 10, 10 | |

| Электрооборудование | ||

| Количество электродвигателей на станке | 1 | |

| Мощность электродвигателя главного привода, кВт (об/мин) | 1,5 (1420) | |

| Мощность электродвигателя насоса охлаждения, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота, мм | 1250 х 810 х 1430 | 1460 х 870 х 1450 |

| Масса станка, кг | 630 | 880 |

- Станок токарно — продольный автомат продольного точения 1В06А.

Руководство по эксплуатации 1В06А.00.000 РЭ, 1985

Руководство по эксплуатации 1В06А.00.000 РЭ, 1985 - Схиртладзе А.Г, Новиков В.Ю. Технологическое оборудование машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов.

Справочное пособие,1978

Справочное пособие,1978 - Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация

Обработка заготовок на станках токарной группы

Содержание страницы

- 1. Характеристика методов точения

- 2. Токарные резцы

- 3. Рабочие приспособления для токарной обработки

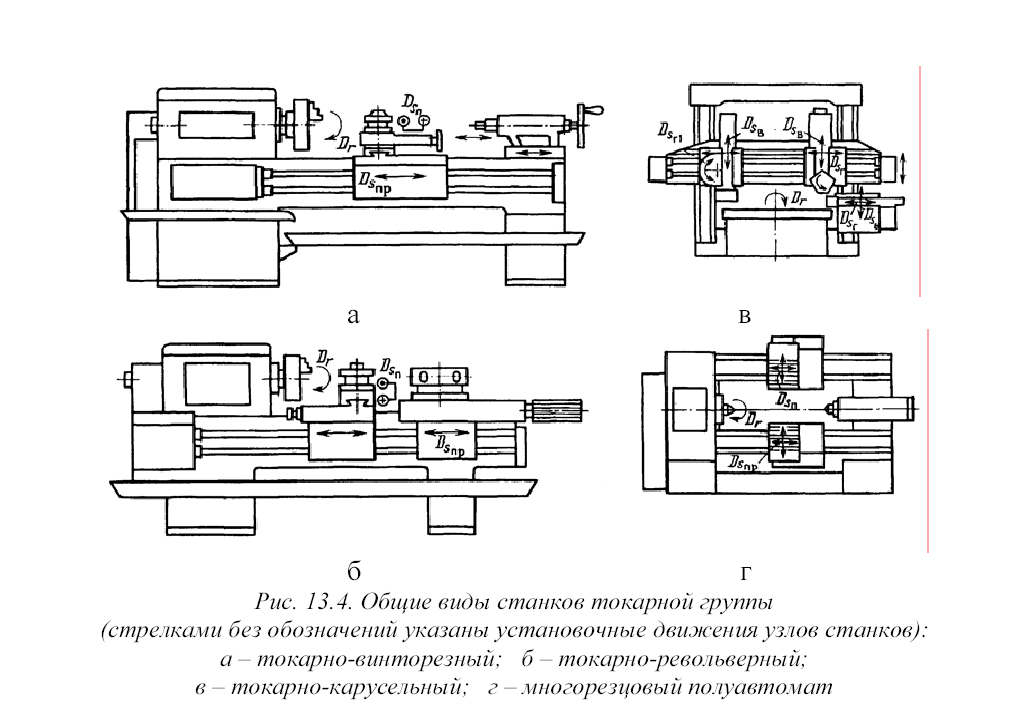

- 4. Устройство универсального токарно-винторезного станка. Станки токарной группы

- 5. Технологические требования к деталям, обрабатываемым на станках токарной группы

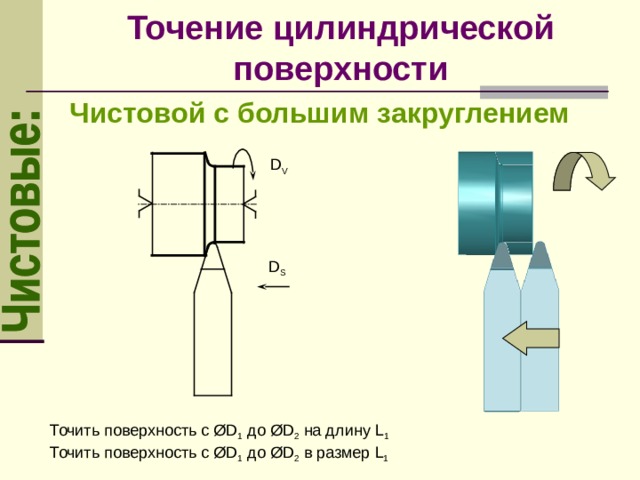

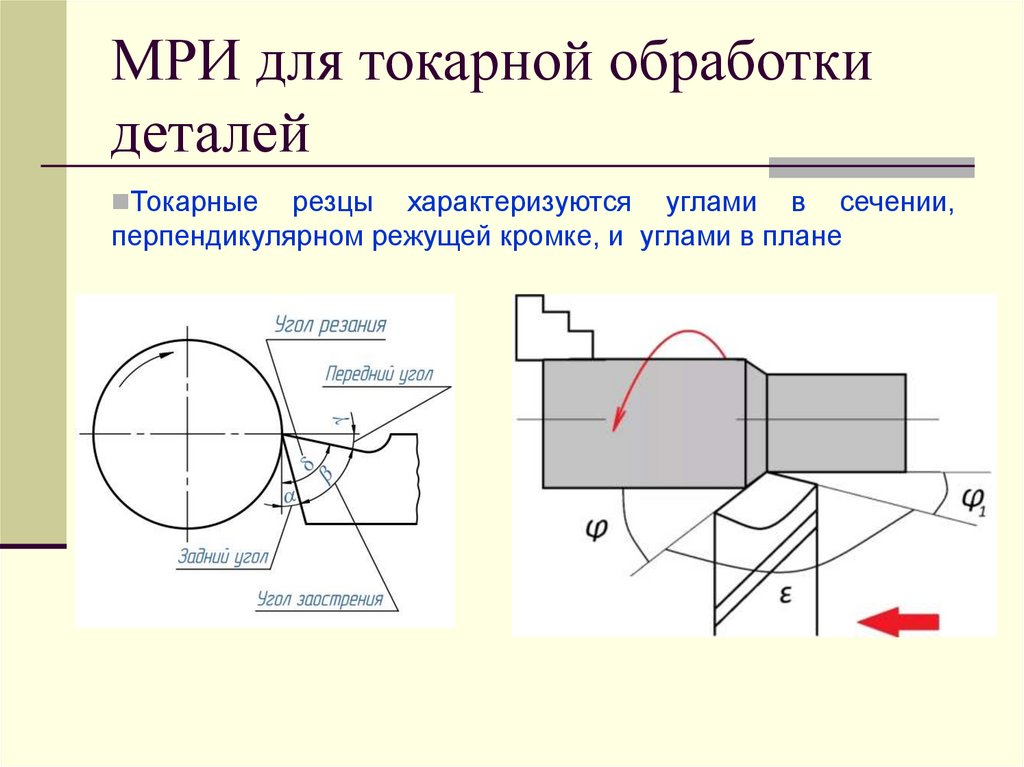

Точение – лезвийная обработка резанием поверхностей вращения и торцевых поверхностей. При точении главное движение – вращательное, его совершает заготовка, движение подачи – поступательное, придается режущему инструменту в направлении вдоль, перпендикулярно или под углом к оси вращения заготовки. Обработку наружных поверхностей называют точением, или обтачиванием (рис 9), обработку внутренних поверхностей – растачиванием.

Обработку наружных поверхностей называют точением, или обтачиванием (рис 9), обработку внутренних поверхностей – растачиванием.

а б

Рис. 9. Схема обработки наружной поверхности заготовки точением (обтачиванием) (а, б)

1. Характеристика методов точения

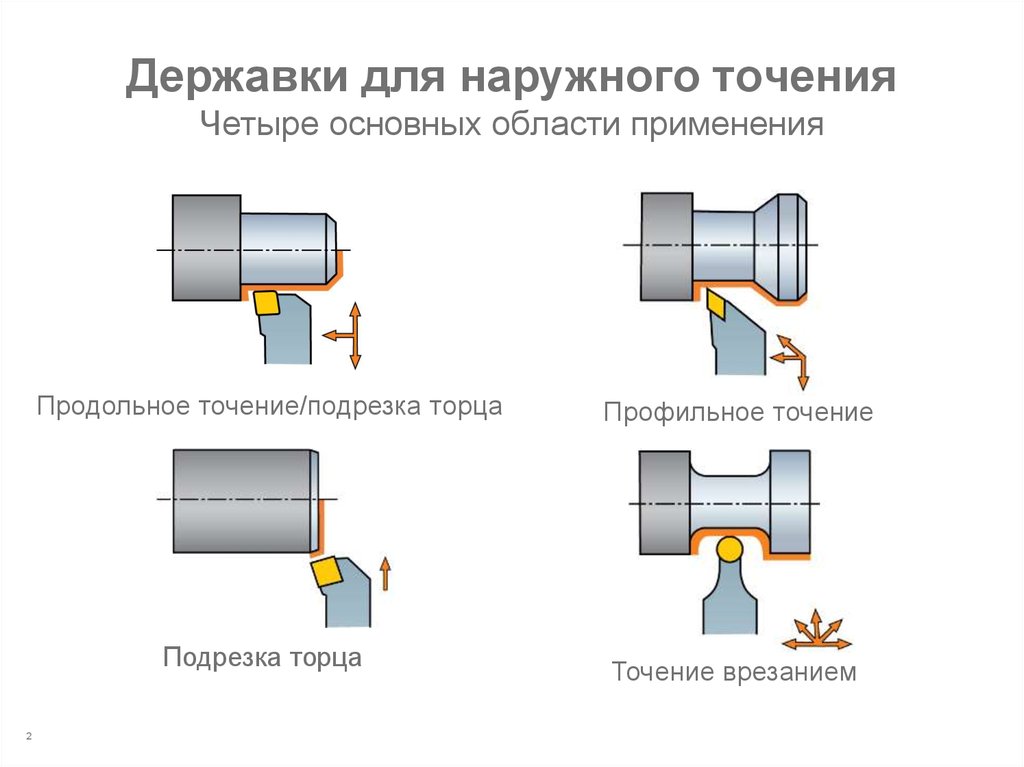

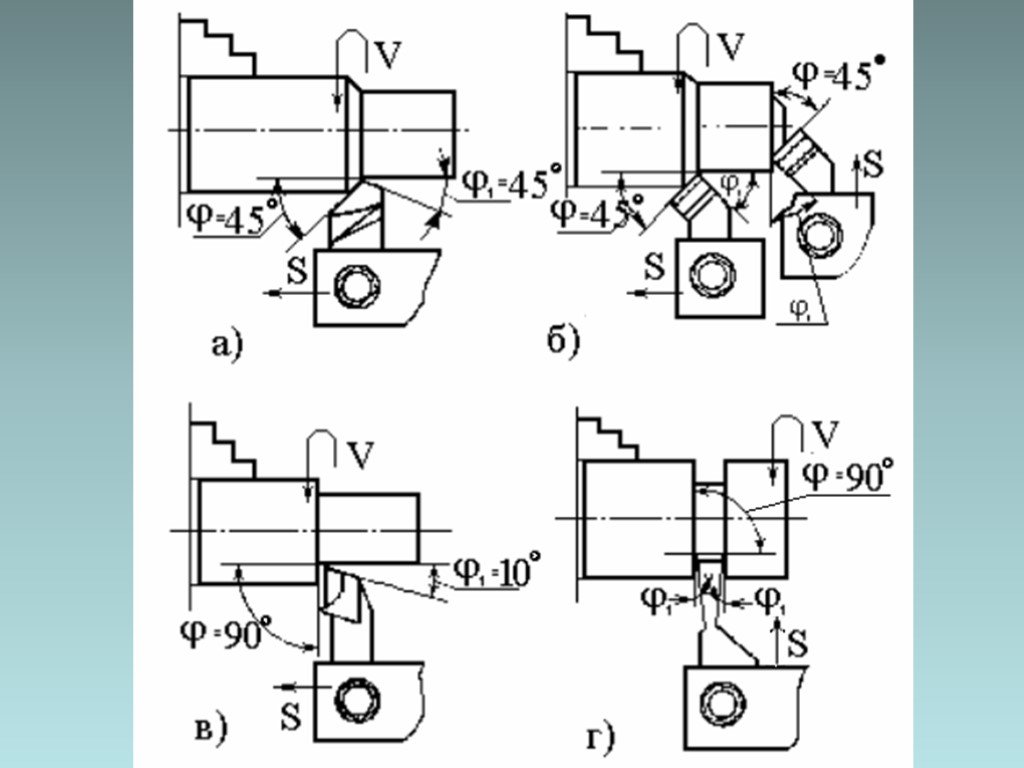

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

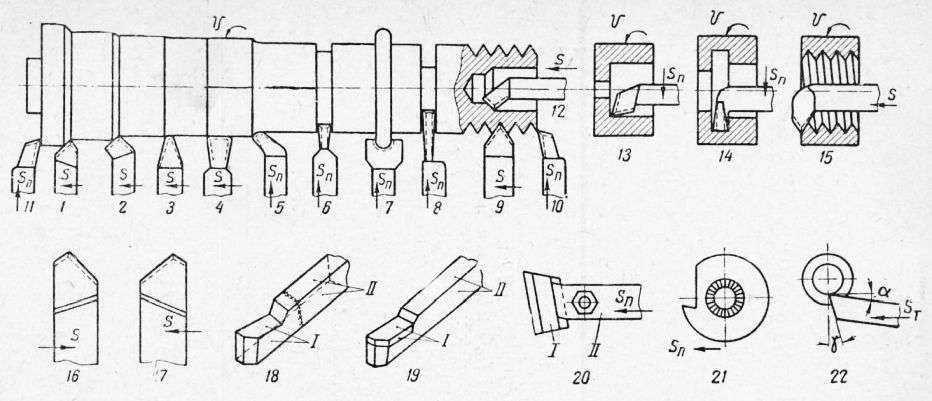

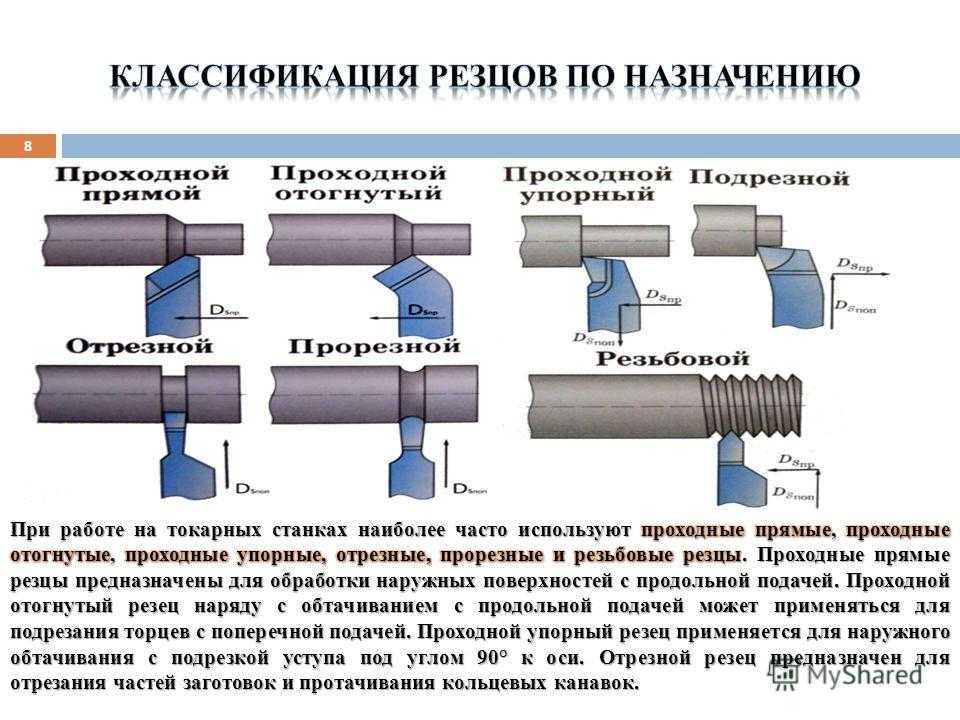

2. Токарные резцы

По технологическому назначению различают резцы: проходные (рис. 11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

По характеру обработки различают резцы для чернового, получистового, чистового точения. По типу инструментального материала и способу его крепления на головке различают резцы:

- цельные из углеродистых сталей;

- цельные из быстрорежущих сталей;

- резцы с напаянной пластинкой из быстрорежущей стали;

- из твердого сплава, с механическим креплением пластинки твердого сплава или кристалла сверхтвердого материала.

Рис. 11. Токарные резцы: а – проходной прямой; б – проходной отогнутый; в – проходной упорный отогнутый; г – подрезной; д, е – расточные для сквозных и глухих отверстий соответственно; ж – отрезной; з – канавочный; и – резьбовой; к – круглый фасонный; л – призматический фасонный

По виду пластины твердого сплава различают резцы с перетачиваемыми трехи четырехгранными пластинами и с неперетачиваемыми трех-, четырех-, пяти и шестигранными пластинами.

3. Рабочие приспособления для токарной обработки

Характер базирования и закрепления заготовки в рабочих приспособлениях токарных станков зависит от типа станка, вида обрабатываемой поверхности, типа заготовки (вал, диск, кольцо, некруглый стержень), отношения длины заготовки к ее диаметру, требуемой точности обработки и т. д.

При обработке круглых стержней на универсальных токарных станках чаще всего применяется трехили шестикулачковый самоцентрирующий патрон (рис. 12, а). Патрон состоит из корпуса 1, в радиальных пазах которого перемещаются кулачки 3. В корпусе патрона размещена коническая зубчатая передача, на торце одного из конических колес выполнена канавка в виде спирали Архимеда. Кулачки также имеют выступы в виде спирали Архимеда. При вращении шестерни кулачки одновременно перемещаются к центру или от центра патрона, что обеспечивает центрирование заготовки 2 относительно оси вращения патрона. При необходимости установки заготовки эксцентрично относительно ее оси вращения применяют четырехкулачковый патрон, в котором каждый кулачок перемещается независимо от остальных.

12, а). Патрон состоит из корпуса 1, в радиальных пазах которого перемещаются кулачки 3. В корпусе патрона размещена коническая зубчатая передача, на торце одного из конических колес выполнена канавка в виде спирали Архимеда. Кулачки также имеют выступы в виде спирали Архимеда. При вращении шестерни кулачки одновременно перемещаются к центру или от центра патрона, что обеспечивает центрирование заготовки 2 относительно оси вращения патрона. При необходимости установки заготовки эксцентрично относительно ее оси вращения применяют четырехкулачковый патрон, в котором каждый кулачок перемещается независимо от остальных.

Рис. 12. Рабочие приспособления, применяемые в токарных станках: а – трехкулачковый патрон; б – неподвижный центр; в – срезанный центр; г – шариковый центр; д – обратный центр; е – хомутик; ж – неподвижный люнет; з – цанговый патрон; 1 – корпус; 2 – заготовка; 3 – кулачки; 4 – конус

При отношении длины заготовки к ее диаметру от 4 до 10 консольное закрепление заготовки (только в патроне) неприменимо, необходима поддержка второго ее конца. В торце заготовки предварительно просверливают (специальным центровочным сверлом) коническое отверстие, в которое вставляют задний центр (рис. 12, б). Центр выполняют с неподвижной или подвижной конусной частью. Конусная часть неподвижного центра выполняется из легированных сталей или в виде вставки из твердого сплава. Центры с подвижной конусной частью применяют при точении с большими толщинами срезаемого слоя или при больших скоростях резания.

В торце заготовки предварительно просверливают (специальным центровочным сверлом) коническое отверстие, в которое вставляют задний центр (рис. 12, б). Центр выполняют с неподвижной или подвижной конусной частью. Конусная часть неподвижного центра выполняется из легированных сталей или в виде вставки из твердого сплава. Центры с подвижной конусной частью применяют при точении с большими толщинами срезаемого слоя или при больших скоростях резания.

При обработке торца заготовки, установленной в центрах, применяют срезанный центр (рис. 12, в). При обточке конических поверхностей методом смещения задней бабки заготовку устанавливают в шариковом центре (рис. 12, г). При обработке некрупных заготовок последнюю устанавливают в обратных центрах (рис. 12, д). Часто заготовку базируют в двух центрах. В этом случае заготовку приводят во вращение хомутиком (рис. 12, е), который надевают на заготовку, а его загнутый конец упирают в кулачок токарного патрона.

При установке переднего центра в токарном патроне коническую часть центра перед обработкой обязательно протачивают.

При отношении длины заготовки к ее диаметру больше 10 заготовке необходима третья опора, в качестве которой применяют подвижные или неподвижные люнеты.

Неподвижный люнет (рис. 12, ж) устанавливают на станине, подвижный – на продольных салазках суппорта. Для обработки заготовок на станках с полуавтоматическим или автоматическим циклом применяют цанговые патроны.

На рис. 12, з показан цанговый патрон для базирования и закрепления заготовки по отверстию. Заготовка 2 устанавливается на корпусе 7, имеющем упругие лепестки с внутренним конусом. При осевом перемещении конуса 4 лепестки зажимают заготовку. Привод патрона бывает механическим (винтовой или пружинный), гидравлическим или пневматическим. Для базирования и закрепления нежестких втулок по отверстию применяют патроны и различные оправки (цилиндрические с запрессовкой заготовки, конические, упругие с гидропластмассой, тарельчатыми пружинами, гофрированными втулками и т. д.).

д.).

4. Устройство универсального токарно-винторезного станка. Станки токарной группы

На универсальном токарно-винторезном станке обрабатывают детали различных классов (круглые и некруглые стержни, кольца, диски, корпусные детали). Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

В передней тумбе 16 установлен главный электродвигатель, в задней 12 – насос и резервуар для СОТС.

Верхняя часть станины имеет две пары направляющих для базирования и перемещения подвижных элементов станка. Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

а

б

Рис. 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

Шпиндель получает вращение (главное движение) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей, расположенной внутри передней бабки. Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

При обработке коротких заготовок, заготовок типа «некруглый стержень» или корпусных заготовок в конусное отверстие пиноли устанавливается осевой инструмент (сверло, зенкер, развертка), что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Поворотные салазки установлены с возможностью поворота и фиксации вокруг вертикальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные поверхности с большими углами конусности (до 45°).

При обработке длинных конусных поверхностей с малыми углами конусности (до 5°) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направляющим станины.

Поперечные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 90° к оси вращения заготовки (поперечная подача). Продольные салазки позволяют придать режущему инструменту движение подачи Dsпод углом 0° к оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически.

Движение подачи осуществляется вручную или автоматически.

На передней стенке станины закреплена коробка подач, кинематически связанная с шпинделем системой зубчатых колес, установленных в гитаре подач 17. Коробка подач передает движение на ходовой вал 10 и ходовой винт 11. Ходовой винт служит для обеспечения автоматической подачи только при нарезании резьбы, для обеспечения автоматической подачи при других работах служит ходовой вал.

Для преобразования вращения ходового вала или ходового винта в прямолинейное перемещение служат механизмы, размещенные в фартуке (механизм типа «винт – гайка» для поперечной или продольной подачи при резьбонарезании, механизм типа «рейка – колесо» для других работ). При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Универсальный токарно-винторезный станок позволяет установить не более пяти режущих инструментов (четыре в резцедержателе и один в пиноли задней бабки). Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

Рис. 14. Патронный токарноревольверный полуавтомат: 1 – станина; 2 – коробка подач; 3 – передняя бабка; 4 – барабан передних упоров; 5 – поперечный суппорт; 6 – револьверная головка; 7 – револьверный суппорт; 8 – барабан задних упоров

Для обработки партии сложных деталей типа ступенчатый валик, фланец, кольцо применяют токарно-револьверные станки. В токарноревольверном станке несколько режущих инструментов устанавливают в «револьверной головке», что позволяет сократить время на установку и наладку инструментов. В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) поперечными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работающие с поперечным движением подачи, закрепляются в суппортах. Станки с круглой револьверной головкой поперечных суппортов не имеют. При необходимости поперечное движение подачи осуществляется за счет медленного вращения револьверной головки вокруг горизонтальной оси. На рис. 14 показан патронный револьверный станок с многогранной головкой. Он состоит из станины 1, передней бабки 3 с коробкой скоростей коробки подач 2, размещенной на лицевой стороне станины, поперечного суппорта 5, револьверного суппорта 7 с револьверной головкой 6, барабанов передних 4 и задних рупоров.

Повышение производительности обработки достигается за счет параллельной работы суппортов и предварительной настройки станка по упорам барабанов 4 и 8. Настройка станка по упорам позволяет автоматически выдерживать диаметры и длины обрабатываемых поверхностей заготовок.

Обработка ступенчатых валов ведется на многорезцовых токарных полуавтоматах, автоматах или токарных гидрокопировальных станках.

Обработка массивных цилиндрических заготовок с отношением длины заготовки к ее диаметру 0,3–0,4 ведется на токарно-карусельных станках.

5. Технологические требования к деталям, обрабатываемым на станках токарной группы

Под технологичностью любого объекта понимается соответствие свойств этого объекта конкретным условиям его производства, эксплуатации и ремонта. Следовательно, технологичность любой конструкции – это совокупность свойств, обеспечивающих оптимальность затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовлении, эксплуатации и ремонта.

Деталь, обрабатываемая на станках токарной группы, должна удовлетворять следующим технологическим требованиям (рис. 15).

Рис. 15. Технологические требования к деталям, обрабатываемым на токарных станках: а – нетехнологичные решения при обработке валов; б – технологичные решения при обработке валов; в – нетехнологичные решения при обработке отверстий; г – технологичные решения при обработке отверстий

Масса детали должна быть уравновешена относительно ее оси вращения. Число поверхностей детали, имеющих форму тел вращения, должно быть максимально. Желательно, чтобы обрабатываемые поверхности не имели разрывов (шпоночные пазы, лыски). Вращение неуравновешенной детали, точение прерывистых поверхностей приводят к возбуждению колебаний в технологической системе СПИД, что отрицательно сказывается на стойкости режущего инструмента и снижает точность обработки. При конструировании детали необходимо использовать нормальный ряд диаметров и длин, что позволит применить стандартные режущие инструменты. Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки). Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом. Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента.

Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки). Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом. Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента.

Неответственные поверхности, не сопрягаемые с поверхностями других деталей, можно не обрабатывать – это снижает трудоемкость обработки детали в целом. Обработка деталей с большими перепадами диаметров приводит к неоправданно большим объемам срезаемой стружки или к применению сложных, дорогостоящих заготовок. Желательно расчленить конструкцию детали: отдельно выполнять вал с шейкой, отдельно – кольцо. Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку. Целесообразно заменять сложные фасонные поверхности более простыми.

Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку. Целесообразно заменять сложные фасонные поверхности более простыми.

Между фасонной и цилиндрической поверхностями необходимо предусматривать переходную канавку, если деталь заканчивается сферической поверхностью, торец предпочтительно выполнять плоским. Точные внутренние отверстия во втулках нужно выполнять с внутренней выточкой, что позволит расточить отверстие с одной установки и одним расточным резцом.

Обработка точных глухих отверстий затруднительна, лучше заменять их на сквозные. Затруднительна обработка фасонного дна отверстий, поэтому применение вставного дна значительно упростит обработку.

Ступенчатые поверхности детали желательно выполнять с постепенным увеличением (у валов) или уменьшением (у отверстий) диаметров по длине детали. Длины ступеней должны быть одинаковыми или кратными длине самой короткой ступени, это упрощает наладку станка при обработке на многорезцовых автоматах или полуавтоматах. В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия. Желательно избегать обработки ребристых поверхностей.

В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия. Желательно избегать обработки ребристых поверхностей.

Участки, имеющие один размер, но разные допуски, необходимо разграничивать кольцевыми канавками. Острые грани обработанных поверхностей должны быть притуплены или скруглены. Поверхности шеек валов, сочленяемых с отверстиями сопрягаемой детали, должны иметь заходные конусы (фаски).

Просмотров: 2 956

Домашняя страница — Схема Тьюринга

Глобальная программа Великобритании для обучения, работы и жизни за границей, предлагающая уникальные возможности для личного и профессионального развития для студентов.

О схеме

Схема Тьюринга — это программа правительства Великобритании по финансированию международных возможностей в области образования и обучения по всему миру. Он поддерживает Global Britain, предоставляя возможность британским организациям из сферы высшего образования, дополнительного образования, профессионального образования и обучения, а также школам предлагать своим студентам, учащимся и ученикам опыт, который изменит их жизнь, для обучения или работы за границей.

Последние обновления

Руководство по программе Turing Scheme на 2023–2024 годы теперь доступно

Прочтите руководство по программе Turing Scheme прямо сейчас и начните планировать свою заявку на финансирование на 2023–2024 годы.

Подробнее »

Поздравления с началом сезона от команды Turing Scheme

Вы по-прежнему сможете связаться с нашим сервисным центром в праздничные дни, но консультанты не будут работать в праздничные дни.

Подробнее »

Рекордные 19 952 студента из неблагополучных семей примут участие в схеме Тьюринга с 2022 по 2023 год.

Схема Тьюринга поддержит рекордные 19 952 учащихся из неблагополучных семей для учебы и работы по всему миру в течение учебного года с 2022 по 2023 год

Подробнее »

Лучшие советы по минимизации воздействия на окружающую среду вашего размещения по схеме Тьюринга

Путешествия лежат в основе любого опыта по схеме Тьюринга, но в наши дни изменения климата мы должны сделать его максимально устойчивым. Вот наши главные советы, которые помогут вам.

Вот наши главные советы, которые помогут вам.

Подробнее »

Идите дальше – что предлагает Схема Тьюринга? Дальнейшее образование

В этом гостевом блоге Эмма Мередит, международный директор Ассоциации колледжей, рассказывает о том, что схема Тьюринга может предложить сектору FE/VET и его учащимся.

Подробнее »

Заявки на схему Тьюринга с 2022 по 2023 год закрыты.

Прием заявок на участие в программе Тьюринга на 2022–2023 учебный год завершен.

Подробнее »

Последние обновления

Доступно руководство по программе Turing Scheme на 2023–2024 гг.

Подробнее

Поздравления с сезоном от команды Turing Scheme

Вы по-прежнему сможете связаться с нашим сервисным центром в праздничные дни, но консультанты не будут работать в праздничные дни.

Подробнее

Рекордные 19 952 учащихся из неблагополучных семей для участия в Программе Тьюринга с 2022 по 2023 год

Схема Тьюринга поддержит рекордное количество учащихся из неблагополучных семей — 19 952 для учебы и работы по всему миру в течение 2022–2023 учебного года. В общей сложности 38 374 студента из 131 университета, 112 поставщиков дополнительного образования и 73 школ посетят более 150 направлений в течение года, из них 51,99% мест для … Подробнее

В общей сложности 38 374 студента из 131 университета, 112 поставщиков дополнительного образования и 73 школ посетят более 150 направлений в течение года, из них 51,99% мест для … Подробнее

Подробнее

Кто может принять участие? — Схема Тьюринга

Схема Тьюринга открыта для британских организаций из разных секторов образования и обучения. В каждом секторе свои требования, поэтому обязательно внимательно прочитайте всю информацию, чтобы понять, какие организации и участники могут принять участие в программе.

Высшее образование

Чтобы подать заявку на участие в проектах высшего образования (ВО), ваша организация должна быть:

- . Ваша организация должна быть официально признанным поставщиком ВО, зарегистрированным в Великобритании или Британской заморской территории

- Ваши участники должны быть студентами (в любом цикле обучения) или недавними выпускниками (в течение 12 месяцев после выпуска).

Для получения дополнительной информации о критериях приемлемости загрузите руководство по программе Turing 2023–2024 .

Дополнительное образование и профессиональное образование и обучение

Чтобы подать заявку на участие в проектах дополнительного образования (FE) и профессионального образования и обучения (VET), ваша организация должна быть зарегистрирована в Великобритании или на британской заморской территории и либо:

- Колледж или школа ДО, работающие в области ДО и ПОО

- Местный или региональный орган государственной власти, координационный орган или другая организация, занимающаяся вопросами ДО и ПОО

- Компания или другая государственная или частная организация размещение, обучение или иная работа с учащимися и стажерами в ДО и ПОО

- Компания или другая государственная или частная организация, подающая заявку от имени консорциума поставщиков ДО и/или ПОО

Для участия в проекте ДО и ПОО, ваших участников должно быть:

- Учащиеся FE, учащиеся VET или включая учеников

- Недавние выпускники учреждения ПОО (в течение 12 месяцев после выпуска)

- Лицо, не проходящее постоянное образование или обучение, которое может проходить переподготовку или повышение квалификации, если его обучение проходит в колледже или школе

Для получения дополнительной информации о критериях приемлемости загрузите руководство по программе Turing 2023–2024 .

Школы

Чтобы подать заявку на школьные проекты, ваша организация должна быть зарегистрирована в Великобритании или на британской заморской территории и либо:

- Школа, предоставляющая общее, профессиональное или техническое образование на любом уровне от начальной школы до полного среднего образования

- Национальный школьный консорциум, подающий заявку от имени ряда школ, например, местных или региональных органов власти, Мультиакадемического фонда, школьных координационных органов или социального предприятия или других организаций, играющих роль в сфере школьного образования

Чтобы принять участие в школьных проектах, ваши участники должны быть учениками или студентами, зарегистрированными в школе в Великобритании или Британской заморской территории

Для получения дополнительной информации о критериях приемлемости загрузите руководство по программе Turing 2023–2024 .

Сопутствующая информация

О схеме Тьюринга

Информация для участников

Зачем принимать участие?

Алан Тьюринг

Последние новости

Руководство по программе Turing Scheme на 2023–2024 годы теперь доступно

Прочтите руководство по программе Turing Scheme прямо сейчас и начните планировать свою заявку на финансирование на 2023–2024 годы.

Подробнее »

Поздравления с началом сезона от команды Turing Scheme

Вы по-прежнему сможете связаться с нашим сервисным центром в праздничные дни, но консультанты не будут работать в праздничные дни.

Подробнее »

Рекордные 19 952 студента из неблагополучных семей примут участие в схеме Тьюринга с 2022 по 2023 год.

Схема Тьюринга поддержит рекордные 19 952 учащихся из неблагополучных семей для учебы и работы по всему миру в течение учебного года с 2022 по 2023 год

Подробнее »

Руководство по программе Turing Scheme на 2023–2024 годы уже доступно

Прочитайте руководство по программе Turing Scheme и начните планировать свою заявку на финансирование на 2023–2024 годы.

Подробнее

Поздравления с сезоном от команды Turing Scheme

Вы по-прежнему сможете связаться с нашим сервисным центром в праздничный период, но консультанты не будут работать в праздничные дни.

Всего комментариев: 0