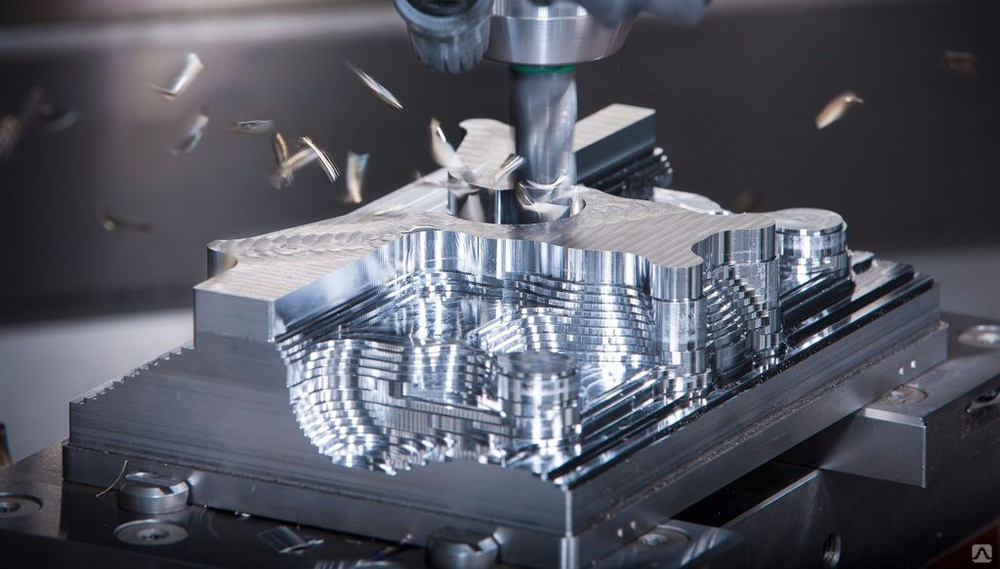

Чистовое фрезерование: Чистовое фрезерование концевой фрезой:

Содержание

Чистовое фрезерование — Большая Энциклопедия Нефти и Газа, статья, страница 4

Cтраница 4

При чистовом фрезеровании стали и чугуна твердосплавными фрезами для получения поверхности более высокого класса шероховатости подачи на зуб уменьшают, а скорость резания соответственно повышают в зависимости от марки обрабатываемого материала, марки твердого сплава и других условий обработки. Установка торцовой фрезы на глубину резания при работе на вертикально-фрезерном станке ничем не отличается от рассмотренного ранее случая установки цилиндрической фрезы на глубину резания.

[46]

При получистовом и чистовом фрезеровании величина подачи ограничивается припуском на обработку, требуемой. Для приведенных выше условий фрезерования величину подачи принимают при обработке стали 0 08 — 0 1 мм / зуб, чугуна 0 1 — 0 12 мм / зуб. В этом случае используют фрезы с мелкими зубьями или с малым шагом.

[47]

При получистовом и чистовом фрезеровании величина подачи ограничивается припуском на обработку, требуемой чистотой поверхности обработки, конструкцией фрезы и другими факторами. Для приведенных выше условий фрезерования величину подачи принимают при обработке стали 0 08 — 0 1 мм / зуб, чугуна 0 1 — 0 12 мм / зуб. В этом случае используют фрезы с мелкими зубьями или с малым шагом.

Для приведенных выше условий фрезерования величину подачи принимают при обработке стали 0 08 — 0 1 мм / зуб, чугуна 0 1 — 0 12 мм / зуб. В этом случае используют фрезы с мелкими зубьями или с малым шагом.

[48]

| Процесс фрезерования фрезой с прямыми зубьямп.

[49] |

При получистовом и чистовом фрезеровании подача ограничивается требуемой чистотой поверхности обработки, конструкцией фрезы, прочностью деталей механизма подачи и другими факторами. Для цилиндрических фрез из быстрорежущей стали подача при чистовом фрезеровании обычно составляет при обработке стали 0 08 — 0 05 мм / зуб, чугуна — 0 15 — 0 10 мм / зуб. В этом случае применяют фрезы с мелкими зубьями или с малым шагом.

[50]

При получистовом и чистовом фрезеровании основным ограничивающим фактором величины подачи является шероховатость обработанной поверхности.

[51]

Припуски на чистовое фрезерование должны быть минимальными. Глубина резания допускается не более 0 5 мм.

Глубина резания допускается не более 0 5 мм.

[52]

| Торцовое фрезерование заготовок на вертикально-фрезерном станке с вращающимся столом.| Окончательное фрезерование замка поршневых колец.

[53] |

Приспособление для чистового фрезерования замка поршневого кольца состоит из корпуса, укрепленного неподвижно на станине, и толкателя, укрепленного на столе фрезерного станка.

[54]

Пр и чистовом фрезеровании величина врезания равна диаметру фрезы; на перебег прибавлять 3 мм для фрез даа-метро М до 100 мм и 5 мм для фрез диаметром свыше 100 мм.

[55]

Страницы:

1

2

3

4

Что такое фрезерование и обработка на фрезерных станках

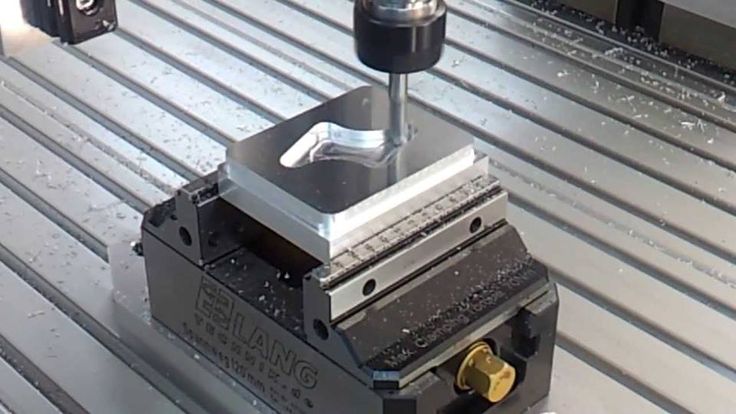

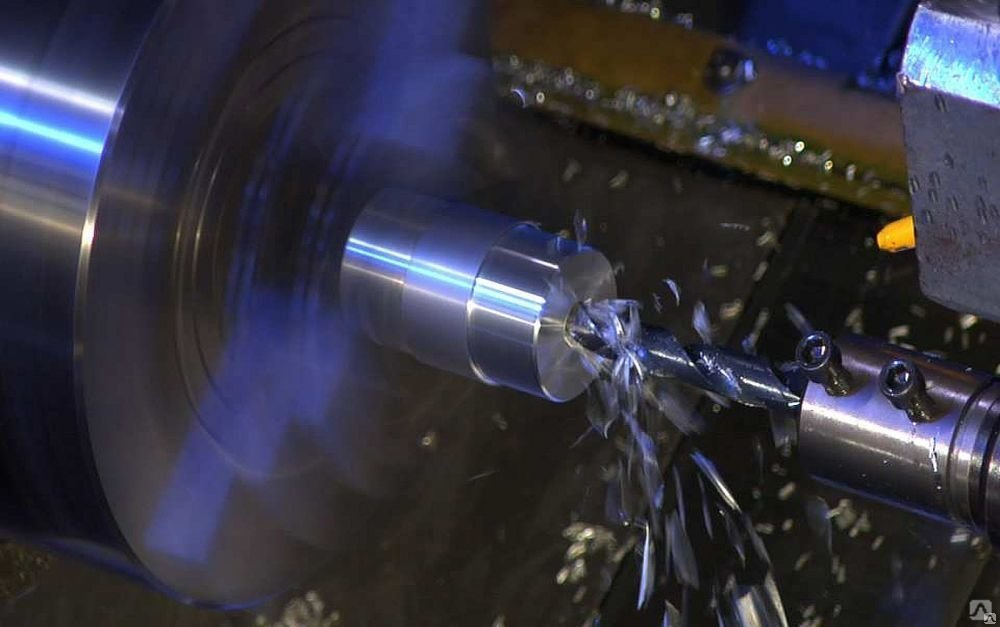

Фрезерование – это один из самых распространенных методов механической обработки металла. Во время ее проведения на заготовку воздействует режущий инструмент (фрезер), который убирает подлежащий удалению слой металла. Однако, отвечая на вопрос — «Что такое фрезерование?», нужно отметить и то, что его точного определения и классификации на данный момент не существует.

Однако, отвечая на вопрос — «Что такое фрезерование?», нужно отметить и то, что его точного определения и классификации на данный момент не существует.

Расчет процесса проводят на основании сведений об инструментах, поверхности и допустимой мощности оборудования. Качество проведенной обработки зависит от правильности выбранных параметров. Инструментарий для проведения фрезерной обработки достаточно велик и разнообразен, он подразделяется на различные виды, зависящие от его назначения, от материала производимой детали и ее характеристик.

Особенности фрезерования

Обработка деталей на фрезерных станках основана на главном (вращение инструмента), и вспомогательном (подача инструмента на рабочий ход) движениях. Сам процесс состоит из нескольких этапов:

- Черновое фрезерование. Отличается невысокой точностью и заключается лишь в первоначальном снятии стружки, его главной задачей является оформление общего профиля. Припуск на обработку составит от 3 до 7 мм.

- Получистовое фрезерование. Эту стадию процесса характеризует некоторое повышение точности.

- Чистовое фрезерование. Третий этап включает в себя более основательную отделку, что обеспечивает высокую степень точности и качества контуров. Припуск составляет от 0,5 до 1 мм.

Все перечисленные выше этапы отличаются в плане требований, предъявляемых к конструкции используемых инструментов, к материалу, к числу режущих кромок и их качеству.

Разновидности фрезерования

Наличие большого диапазона фрез решает проблему обработки на фрезерных станках материалов, отличающихся между собой в плане сложности и конфигурации. Процессы могут проводиться под любыми углами и подразделяются на следующие группы:

- Обработка плоских поверхностей (в нее входит черновая и чистовая зачистка плоскостей).

- Работа над объемными деталями (подразумевающая зачистку заготовки и придание ей нужной формы).

- Разделение (т.

е. подразделение изготавливаемой детали на части).

е. подразделение изготавливаемой детали на части). - Проведение модульной отделки (формирование требуемого профиля).

Каждый из перечисленных методов подразумевает использование в работе отдельного приспособления. Во время работы со сложными заготовками применяются комплекты фрез.

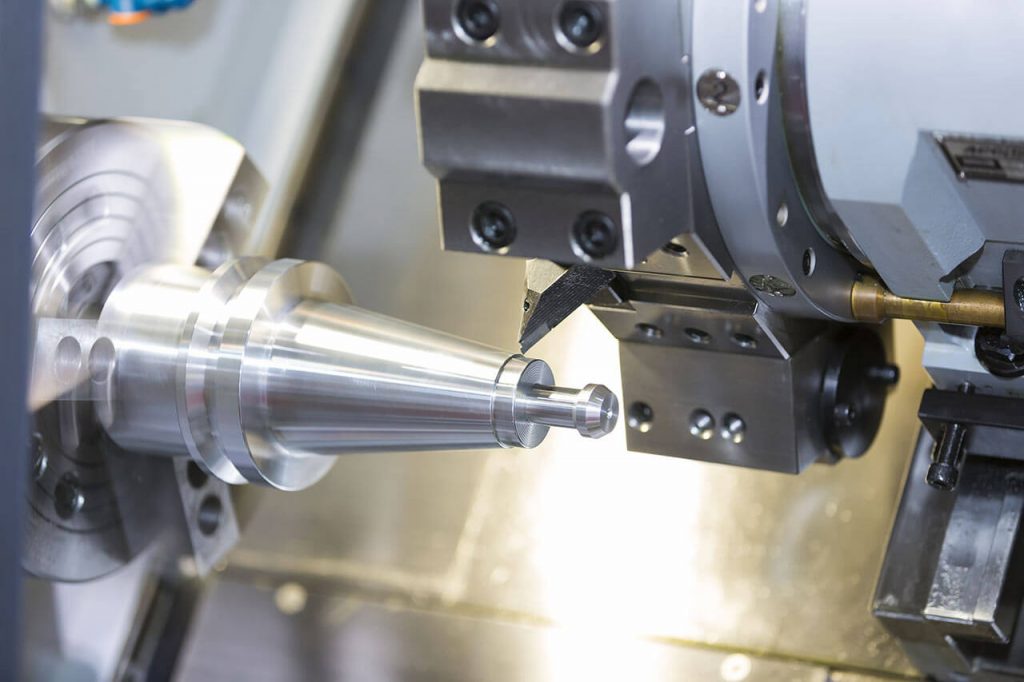

Фрезерные станки

Качество обработки деталей на фрезерных станках во многом определят то оборудование, на котором она проводится.

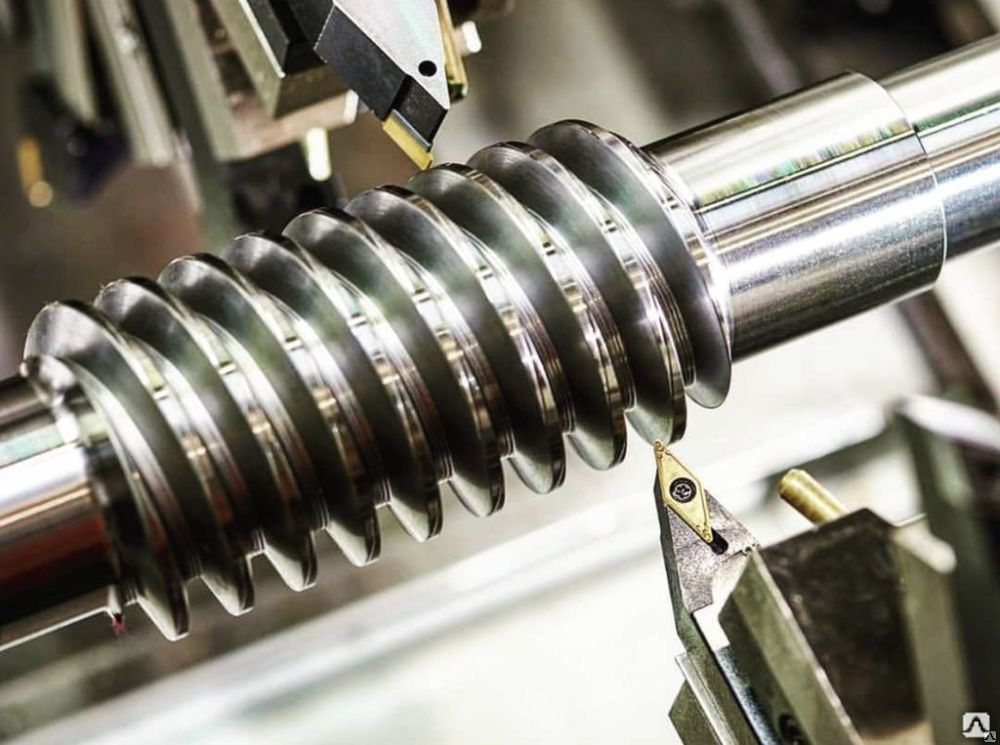

К примеру, главным предназначением станков горизонтально-фрезерного типа является работа с фасонными поверхностями и горизонтальными плоскостями, а также производство зубчатых колес. Такие же разновидности работ, но с некоторыми отличиями, выполняют и на вертикальных станках. Отличие вертикальных станков от оборудования горизонтально-фрезерного типа заключается в закреплении инструмента в вертикальном положении. Станки универсального типа имеют дополнительное оборудование в виде специальных устройств, обеспечивающих поворотность стола сразу в трех плоскостях.

При серийном изготовлении деталей с одинаковым профилем во фрезеровании используются копировальные установки. Станками завтрашнего дня по праву признаются станки с ЧПУ, способные выполнить целый перечень запрограммированных операций.

Разновидности фрез

Фрезы подразделяются на целый ряд разновидностей, зависящих от их формы, материала изготовления, типа ножей и др. Можно выделить следующие разновидности фрез:

- Цилиндрические. Их основное назначение – обработка вертикальных и горизонтальных плоскостей.

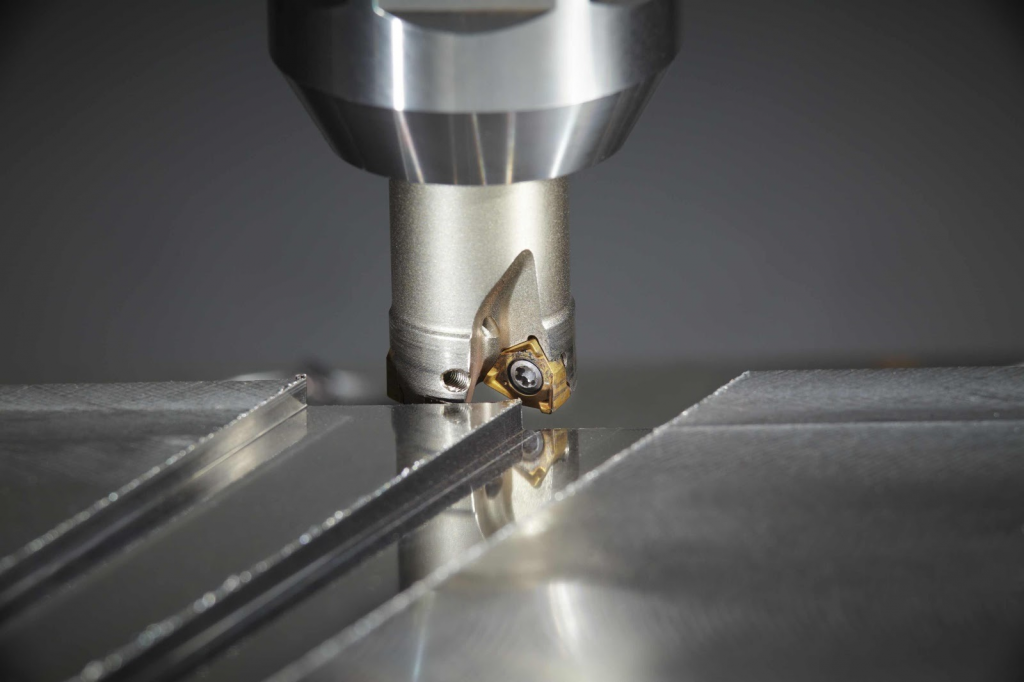

- Торцевые. Предназначены для отделки деталей независимо от плоскости.

- Концевые. Их основное назначение – модульное, фасонное, плоское и художественное фрезерование.

- Фасонные и угловые.С их помощью снимают стружки с боков обрабатываемой заготовки, и зачищают углубления конусообразного вида.

- Разрезные, отрезные и шлицевые. Предназначены для разделения, формирования канавок и нарезания зубцов.

Однотипный инструментарий может отличаться по своему диаметру и числу ножей.

Отличия в конструкции фрез

К важным параметрам относятся характеристики и способы крепления ножей, именно они определяют назначение фрезы. Ножи бывают:

- Цельными. Такие ножи производятся из легированной и быстрорежущей сталей. Чаще всего ими снабжены дисковые, отрезные, цилиндрические и шлицевые фрезы. Цельные ножи имеют большее число зубьев, что обеспечивает большую точность обработки.

- Составными. Эти ножи подразделяющиеся на две разновидности. В первой хвостовик приваривается к режущей головке, во второй – ножи напаивают прямо на корпус приспособления.

- Сборными. Ножи данного типа обычно твердосплавные и механически соединяются с приспособлением. Их отличает прочность, высокая износостойкость и острота.

Режимы резания

Одним из определяющих факторов, оказывающим немалое влияние на окончательный результат фрезерной обработки, является правильность подбора режима фрезерования.

Для начала следует точно определить нужный диаметр фрезы и ее конструкцию, имеющееся количество зубьев и материал изготовления. Затем устанавливается соотношение толщины планируемого к снятию слоя и габаритов инструмента. Отметим, что во время работы на фрезерном станке по металлу следует стремиться снять предполагаемый слой за один раз.

От размера инструмента прямо зависит его рабочая скорость, вытекающая из скорости вращения, задаваемой во время установки частоты вращательных движений шпинделя. Чересчур быстрое либо очень медленное рабочее движение снизят итоговое качество работы.

Немалая роль отводится и подаче. В первую очередь необходимо определить подачу фрезы на один зуб, уже затем определяют подачу за один оборот (и за одну минуту).

Таким образом, обработка деталей на фрезерных станках представляет собой комплексный процесс по отделке различных поверхностей. Успех проведенной обработки определяет рациональность при выборе инструментов, оборудования и оптимального режима резания. Работа на фрезерном станке по металлу с минимумом побочных процессов потребует наличия солидного профессионального мастерства, опыта и знаний.

Работа на фрезерном станке по металлу с минимумом побочных процессов потребует наличия солидного профессионального мастерства, опыта и знаний.

Компания ОДО «Магилаз» имеет собственный парк металлообрабатывающих станков. Мы принимаем заказы на производство деталей по чертежам заказчика или предоставленному образцу. В наличии многофункциональное оборудование и квалифицированные сотрудники для проведения фрезерных работ на станках с ЧПУ высокого качества.

Разница между черновой и чистовой обработкой в механической обработке

Механическая обработка или резка металла является одним из вторичных производственных процессов, при котором излишки материала постепенно удаляются из предварительно отформованной заготовки для получения желаемой формы, размера и отделки. Существует большее количество процессов для выполнения основного требования механической обработки. Такие процессы можно в широком смысле классифицировать как обычные процессы механической обработки (токарная обработка, нарезание резьбы, торцовка, сверление, растачивание, формообразование, строгание, фрезерование, нарезание канавок, развертывание и т. д.), процессы абразивной резки (шлифование, притирка, хонингование, полирование, суперфинишная обработка и т. д.). .), процессы микроточной обработки (микрофрезерование, микросверление, алмазная токарная обработка и т. д.) и нетрадиционные процессы обработки (ультразвуковая обработка, электроразрядная обработка, электрохимическая обработка, лазерная обработка, ионно-лучевая обработка). механическая обработка, гибридная обработка и т. д.).

д.), процессы абразивной резки (шлифование, притирка, хонингование, полирование, суперфинишная обработка и т. д.). .), процессы микроточной обработки (микрофрезерование, микросверление, алмазная токарная обработка и т. д.) и нетрадиционные процессы обработки (ультразвуковая обработка, электроразрядная обработка, электрохимическая обработка, лазерная обработка, ионно-лучевая обработка). механическая обработка, гибридная обработка и т. д.).

Все это субтрактивные производственные процессы, которые указывают на то, что материал слой за слоем удаляется из твердой заготовки для получения желаемых трехмерных характеристик; однако они следуют различным принципам удаления материала и, таким образом, обладают различными возможностями с точки зрения обрабатываемых материалов, скорости съема материала, качества поверхности, производительности и стоимости и т. д. Большинство процессов NTM и процессов микроточной обработки не подходят для удаления больших объемов. материала; вместо этого они могут генерировать мелкие детали с высокой точностью. Обычные процессы механической обработки подходят для большого съема материала, а также для обеспечения достаточно хорошего качества поверхности. Однако добиться того и другого за один проход невозможно. Таким образом, обработка обычно выполняется в два этапа с различными параметрами процесса (скорость резания, подача и глубина резания).

Обычные процессы механической обработки подходят для большого съема материала, а также для обеспечения достаточно хорошего качества поверхности. Однако добиться того и другого за один проход невозможно. Таким образом, обработка обычно выполняется в два этапа с различными параметрами процесса (скорость резания, подача и глубина резания).

На первом этапе большое количество материала быстро удаляется из заготовки в соответствии с требуемой функцией. На этом этапе используются более высокие скорость подачи и глубина резания, так что достигается высокая производительность съема припуска. Этот шаг называется грубым проходом или черновым проходом . Он не может обеспечить хорошую чистоту поверхности и жесткие допуски. После черновой обработки выполняется чистовой проход или чистовой проход для улучшения чистоты поверхности, точности размеров и уровня допуска. Здесь используются очень низкая скорость подачи и глубина резания. Таким образом, при чистовом проходе снижается скорость съема материала, но улучшается качество поверхности. Различные различия между черновой и чистовой обработкой в обычных процессах обработки приведены ниже в виде таблицы.

Различные различия между черновой и чистовой обработкой в обычных процессах обработки приведены ниже в виде таблицы.

| Черновая обработка | Отделка |

|---|---|

| Целью чернового прохода является удаление большого количества лишнего материала с заготовки за каждый проход. | Целью чистового прохода является улучшение чистоты поверхности, точности размеров и допусков. |

| Используются более высокие скорость подачи и глубина резания. | Используются очень низкие скорость подачи и глубина резания. |

| Высокая скорость съема материала (MRR). | MRR сравнительно низок. |

| Шероховатость поверхности после чернового прохода больше; таким образом, качество поверхности плохое. | Низкая шероховатость поверхности после финишного прохода; и, таким образом, качество поверхности хорошее. |

Не может обеспечить высокую точность размеров и жесткие допуски. | Он может обеспечить высокую точность размеров и малый допуск. |

| Старую фрезу можно использовать для чернового прохода. | Очень желательна острая фреза для достижения хорошей отделки. |

| Выполняется перед финишным проходом. | Можно выполнить только после чернового прохода. |

Цели черновой и чистовой резки: Черновая резка выполняется для быстрого придания основной формы в соответствии с желаемым признаком. Здесь шероховатость поверхности не является важным фактором; вместо этого конечной целью является удаление максимального количества нежелательного материала. В отличие от этого, чистовой проход выполняется для улучшения чистоты поверхности, точности размеров и допуска желаемого элемента. Скорость съема припуска не имеет значения в случае чистового прохода.

Параметры процесса и MRR: Скорость резания (V c ), скорость подачи (с или f) и глубина резания (t или a) — это три параметра процесса для каждого обычного процесса обработки. Эти параметры сильно влияют на общее действие и возможности обработки. Более высокая скорость, подача и глубина резания могут увеличить скорость съема материала (MRR), но при этом пострадает чистота поверхности. MRR пропорционален скорости, подаче и глубине резания и, таким образом, может быть математически выражен путем умножения скорости, подачи и глубины резания на положительную константу для преобразования единиц измерения. Во время обработки скорость обычно сохраняется неизменной, поскольку она выбирается на основе обрабатываемого материала и материала инструмента, возможностей станка, уровня вибрации и других важных факторов. Для достижения основной цели при черновом проходе используются более высокие подача и глубина резания, и, как следствие, увеличивается MRR. С другой стороны, при чистовом проходе используются малые подача и глубина резания, что снижает MRR.

Эти параметры сильно влияют на общее действие и возможности обработки. Более высокая скорость, подача и глубина резания могут увеличить скорость съема материала (MRR), но при этом пострадает чистота поверхности. MRR пропорционален скорости, подаче и глубине резания и, таким образом, может быть математически выражен путем умножения скорости, подачи и глубины резания на положительную константу для преобразования единиц измерения. Во время обработки скорость обычно сохраняется неизменной, поскольку она выбирается на основе обрабатываемого материала и материала инструмента, возможностей станка, уровня вибрации и других важных факторов. Для достижения основной цели при черновом проходе используются более высокие подача и глубина резания, и, как следствие, увеличивается MRR. С другой стороны, при чистовом проходе используются малые подача и глубина резания, что снижает MRR.

Чистота поверхности и точность размеров: Наличие зубчатых меток или следов подачи на обработанной поверхности характерно для любого обычного процесса обработки из-за скорости подачи. Такие зубчатые фестончатые следы вызывают первичную шероховатость поверхности. Помимо геометрии режущего инструмента, шероховатость поверхности напрямую зависит от скорости подачи. Более высокая скорость подачи может привести к ухудшению качества поверхности. Большая глубина резания также приводит к ухудшению чистоты поверхности и точности обработки. При черновой обработке используется более высокая подача и большая глубина резания, что приводит к плохому качеству поверхности. Он также не может обеспечить высокую точность размеров и жесткие допуски. С другой стороны, чистовой проход может улучшить чистоту, точность и допуски, поскольку используются очень малая подача и глубина резания.

Такие зубчатые фестончатые следы вызывают первичную шероховатость поверхности. Помимо геометрии режущего инструмента, шероховатость поверхности напрямую зависит от скорости подачи. Более высокая скорость подачи может привести к ухудшению качества поверхности. Большая глубина резания также приводит к ухудшению чистоты поверхности и точности обработки. При черновой обработке используется более высокая подача и большая глубина резания, что приводит к плохому качеству поверхности. Он также не может обеспечить высокую точность размеров и жесткие допуски. С другой стороны, чистовой проход может улучшить чистоту, точность и допуски, поскольку используются очень малая подача и глубина резания.

Использование старой фрезы: Старая фреза может иметь менее острые кромки (т. е. больший радиус кромки и радиус вершины), так как она уже изношена во время обработки. Острота кромки и вершины ограничивает достижимую чистоту поверхности в процессе. Острая кромка не может выдержать большой нагрузки на стружку, но необходима для получения более качественной обработки и точности. Таким образом, старую фрезу можно использовать для чернового прохода без заметных проблем, поскольку качество поверхности не имеет значения. Тем не менее, для чистового прохода следует использовать острый инструмент, чтобы обеспечить лучшую чистовую обработку, точность и допуск. Здесь подача и глубина резания остаются низкими, поэтому стружкообразование не вызывает заметной проблемы в виде поломки инструмента или выкрашивания кромки.

Таким образом, старую фрезу можно использовать для чернового прохода без заметных проблем, поскольку качество поверхности не имеет значения. Тем не менее, для чистового прохода следует использовать острый инструмент, чтобы обеспечить лучшую чистовую обработку, точность и допуск. Здесь подача и глубина резания остаются низкими, поэтому стружкообразование не вызывает заметной проблемы в виде поломки инструмента или выкрашивания кромки.

В этой статье представлено научное сравнение черновой и чистовой обработки в процессах механической обработки. Автор также предлагает вам просмотреть следующие ссылки для лучшего понимания темы.

- Механическая обработка и станки от AB Chattopadhyay (издание 1 st , Wiley).

- Технологии производства и технологии: издание SI С. Калпакьяна и С. Р. Шмида (издание 7 th , Pearson Ed Asia).

Получение зеркальной поверхности фрезерованием

Артур Тернер, специалист по микрообработке

В прошлые годы для достижения хорошего качества поверхности требовалось просто использование шлифовальных станков и детальное знание того, какой шлифовальный круг лучше всего подходит для данной области применения. Сегодня возможности, доступные инжиниринговым компаниям, широки и разнообразны, поскольку на рынке представлено множество различных типов машин.

Сегодня возможности, доступные инжиниринговым компаниям, широки и разнообразны, поскольку на рынке представлено множество различных типов машин.

В этой статье рассматриваются требования, необходимые для получения зеркальной поверхности путем фрезерования. Если у кого-то есть доступ к диаграммам фрезерования и шлифования для сравнения физических поверхностей, можно увидеть, что Ra 0,4 мкм (среднее значение центральной линии 16 мкм (CLA)) и Ra 0,025 мкм (1 мкм CLA) обычно считаются наилучшими достижимыми финишами для фрезерования. и шлифовка соответственно. На самом деле, путем фрезерования можно получить шероховатость менее Ra 0,013 мкм, но требуется большая осторожность, внимание и дисциплина.

Температура в мастерской неизменно играет главную роль в том, что может быть достигнуто, и именно здесь вся система может дать сбой до того, как проект будет запущен. Привязка изменения температуры к 1°C дает станку шанс не увеличиваться или уменьшаться во время обработки. Эта постоянство температуры имеет решающее значение, учитывая влияние температуры на станки; даже машины с гранитными станинами, которые, как известно, очень устойчивы, могут двигаться, если температура в помещении меняется.

Температура настолько важна, что машины, способные работать с высокой точностью или с очень высоким качеством поверхности, имеют каналы для охлаждающей жидкости в отливках, чтобы поддерживать постоянную температуру. Необходимость охлаждения при высоких скоростях вращения шпинделя и поддержания тепла при низких имеет решающее значение для стабильности. В зависимости от обрабатываемой детали и режущего инструмента скорость вращения шпинделя обычно превышает 40 000 об/мин. Кроме того, в зависимости от области применения некоторые производители станков предлагают стандартные шпиндели со скоростью вращения до 80 000 об/мин и возможностью смены инструмента.

Ключевым компонентом обрабатывающих центров является шпиндель. Очевидно, важно знать скорость, которую может развить шпиндель, и есть ли у инструмента биение шпинделя, но не менее важно знать возраст держателя инструмента или цанги. Держатель инструмента должен быть лучшим из доступных для достижения наилучших результатов.

×

Увеличить

Обрабатывающий центр с ЧПУ Kern Micro HD для высокоточного прототипного и серийного производства.

Стоит выполнить проверки, чтобы убедиться, что у станка не было проблем, которые могли бы помешать достижению наивысшей точности или чистоты поверхности, например, убедиться, что шпиндель перпендикулярен движению стола, и что было выполнено некоторое техническое обслуживание на машине, если оператор попал в аварию.

Исторически наилучшее качество поверхности достигалось на шлифовальных станках с гидростатическими направляющими. Однако в последние годы отличные результаты были получены и на обрабатывающих центрах, так как их передача движения на ось значительно улучшилась. Современные обрабатывающие центры могут включать в себя системы линейного привода для каждой оси или гидростатические шарико-винтовые пары, чтобы не было контакта металла с металлом в шарико-винтовой передаче и гайке, а была масляная пленка между резьбой шарико-винтовой передачи и резьбой гайки. Оба примера передают движение оси, но именно гидростатические шарико-винтовые пары обеспечивают плавное движение.

Оба примера передают движение оси, но именно гидростатические шарико-винтовые пары обеспечивают плавное движение.

Существует также ряд ключевых соображений в области резания обрабатывающего центра, касающихся смазки, крепления, самого режущего инструмента и таких параметров, как допуски на размеры инструмента и глубину резания (DOC).

Необходимо подумать о том, лучше ли резать материал заготовки всухую или с охлаждающей жидкостью или смазкой. Смазка не может быть слишком густой для получения высококачественной поверхности, она должна быть очень жидкой и не липкой, чтобы способствовать снижению температуры режущего инструмента, а также смазывать.

×

Увеличить

Алюминиевый дискотечный шар с зеркальной поверхностью, изготовленный на обрабатывающем центре с ЧПУ Kern Micro HD.

×

Expand

Алюминиевая зеркальная модель Облачных ворот, также известная как «Боб», в Чикаго, США, работы британского скульптора индийского происхождения сэра Аниша Капура, изготовленная на обрабатывающем центре с ЧПУ Kern Micro HD. .

.

Предыдущая

Следующая

Для достижения высокого качества поверхности заготовку необходимо удерживать жестко, но по мере того, как более популярными становятся более мягкие материалы, необходимо уделять больше внимания тому, как они удерживаются. Варианты тисков и трехкулачковых патронов ограничены, и во многих случаях заготовки удерживаются сзади. Это означает, что они не подвергаются сжимающим или боковым силам и не деформируются при отпускании.

Режущий инструмент должен быть соответствующего типа, а именно концевая фреза со сферическим концом или с угловым радиусом, изготовленным из соответствующего материала и идеально подходящим для обработки материала заготовки. Также требуется стабильность формы для обработки требуемой поверхности, чтобы она не деформировалась и не создавала других проблем. Обычно рекомендуются инструменты из алмаза и кубического нитрида бора (CBN), поскольку они имеют острые кромки и долговечны, но все же следует уделить должное внимание карбиду вольфрама, помня, что следует выбирать лучший материал режущего инструмента для материала заготовки.

Также следует помнить, что не все концевые фрезы одинаковы, например, они могут иметь одинаковое количество зубьев, но не совпадать по точности допуска и форме. Некоторые поставщики инструментов предлагают сертификаты измерения инструмента, в которых указано, что радиус (сферический или угловой) находится в пределах определенного допуска, обычно +/- 0,003 мм. Эти сертификаты также показывают расположение отклонений и вероятность того, что они повлияют на компонент.

Если все вышеупомянутые критерии соблюдены, последним моментом, который необходимо учитывать, является глубина резания (DOC). Для достижения наилучшей зеркальной поверхности режущий инструмент не должен подвергаться чрезмерной нагрузке, иначе это довольно быстро повлияет на режущую кромку. Желательно смотреть на DOC не более 5 мкм, тогда шаг также должен быть такой величины по отношению к диаметру инструмента, чтобы боковые силы не были слишком сильными.

×

Расширить

Изображение 4a

4a, b и c: слева направо волнистые зеркальные поверхности из алюминия, меди и латуни, изготовленные на обрабатывающем центре с ЧПУ Kern Micro HD.

×

Расширить

Изображение 4b

4a, b и c: Слева направо, волнистые алюминиевые, медные и латунные зеркальные поверхности, изготовленные на обрабатывающем центре с ЧПУ Kern Micro HD.

×

Расширить

Изображение 4c

4a, b и c: слева направо волнистые зеркальные поверхности из алюминия, меди и латуни, изготовленные на обрабатывающем центре с ЧПУ Kern Micro HD.

Prev

Next

Зеркальная поверхность может быть получена для ряда материалов, а именно алюминия, латуни, меди, золота, никеля, серебра и золота, а также различных сталей. Тем не менее, важно, чтобы конструктор не выбрал неправильный материал и не запросил отделку поверхности, которую особенно трудно достичь, что приведет к тому, что деталь не будет соответствовать назначению. Кроме того, очень важно, чтобы производитель понимал, чего хочет достичь разработчик, и что используемые машины и процессы способны обеспечить требуемые результаты.

Всего комментариев: 0