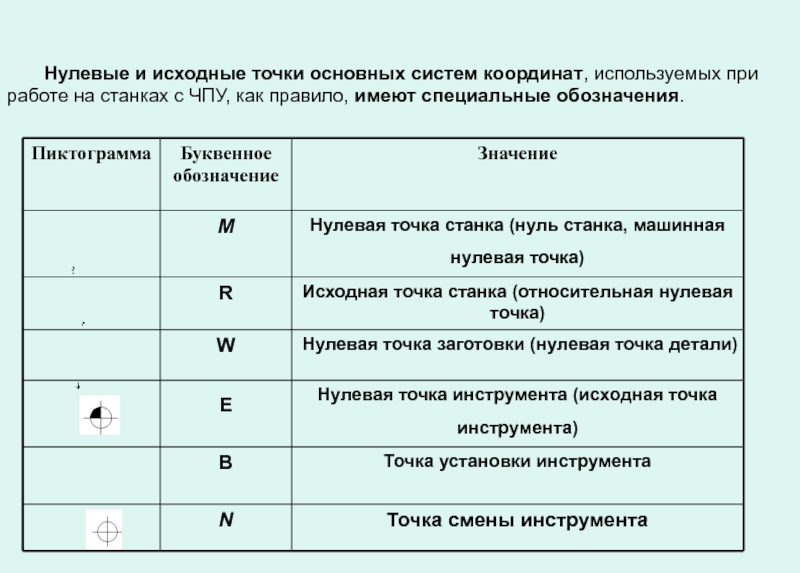

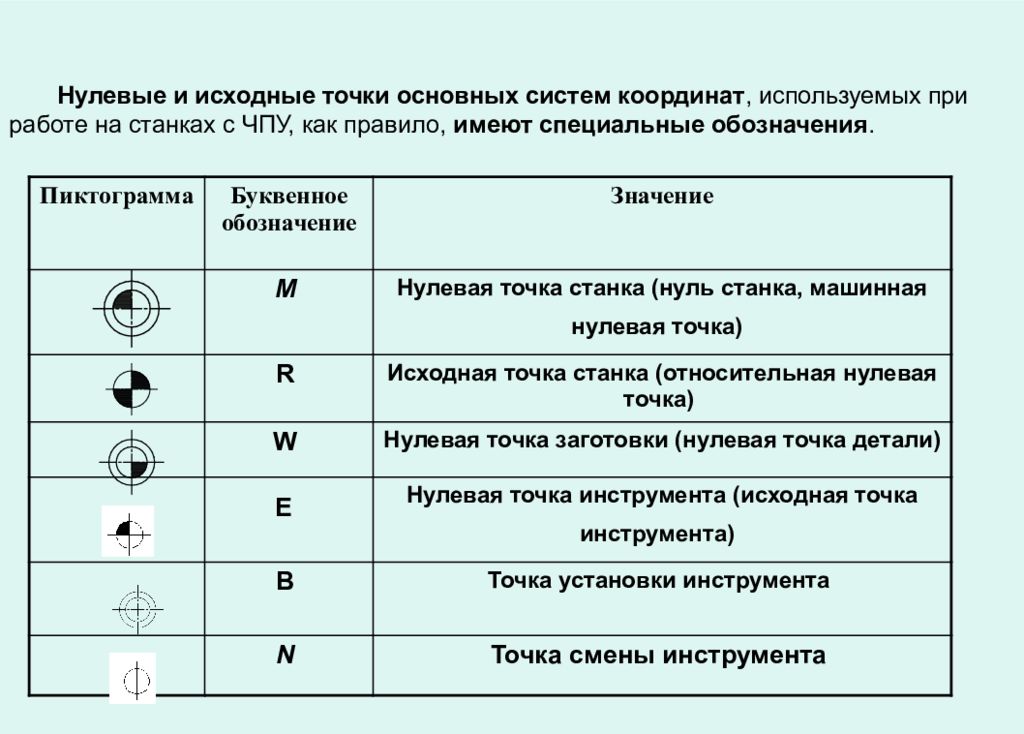

Исходная точка станка чпу: Нулевые, исходные и фиксированные точки станка с ЧПУ

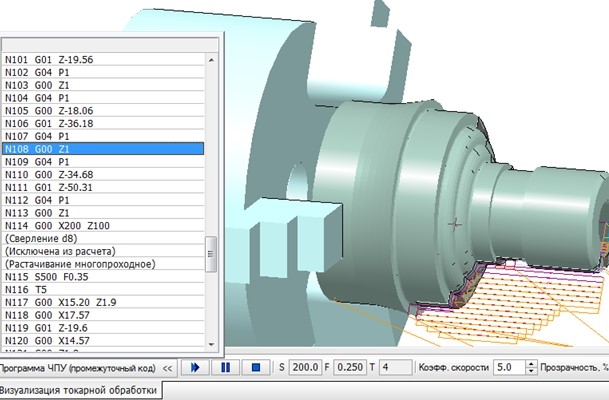

Содержание

Система координат в ЧПУ простым языком для операторов – новичков.Только качественные статьи на DARXTON

Добрый день, дорогие читатели, сегодня мы поговорим о такой непростой вещи,как система координат.

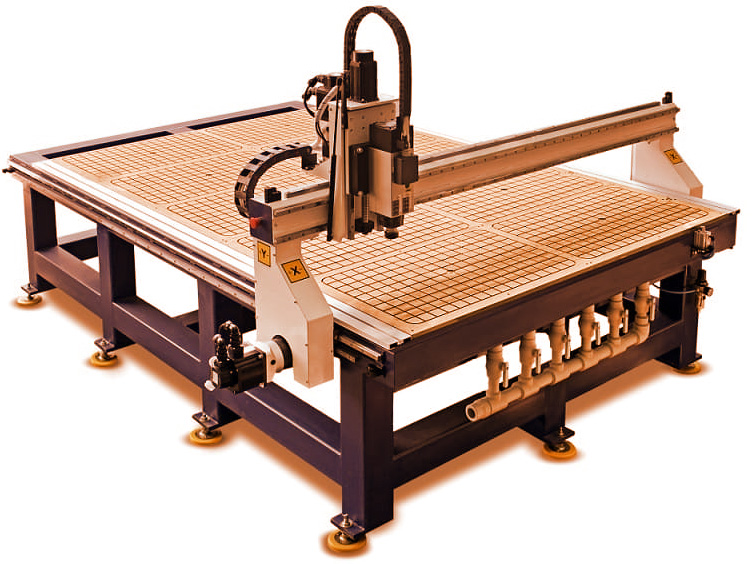

Основы системы координат используются повсеместно, а не только для одного конкретного станка с ЧПУ. Даже самые современные машины одинаковы по своей сути: они используют оси X, Y и Z для определения координатного пространства внутри станка, и пространства для перемещения инструмента (иногда концевая фреза, иногда экструдер, иногда лазерный луч) . Технология перемещения может измениться, но основы остаются такими же. В этой статье мы рассмотрим базовые знания системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и систему смещения.

Почему координаты так важны?

Аддитивные машины строят детали снизу вверх. Там не стоит вопрос о том, в каком месте начинается деталь на сборочной пластине. . Однако машина должна суметь понять положение заготовки в физическом пространстве. Увы, но просто засунуть кусок металла в ЧПУ станок и нажать кнопку «Пуск» будет недостаточно.

. Однако машина должна суметь понять положение заготовки в физическом пространстве. Увы, но просто засунуть кусок металла в ЧПУ станок и нажать кнопку «Пуск» будет недостаточно.

Все еще более усложняется, когда нам необходимо провести обработку используя несколько инструментов. Каждый из них имеет различную длину, которая изменяет расстояние между базовой точкой шпинделя и заготовкой. Т.е точка начала, которую вы только что установили для 3-мм концевой фрезы, не будет работать для 6-мм сверла.

Система координат – способ восприятия трехмерного пространства станками с ЧПУ. Без системы координат ваш ЧПУ не знал бы:

• Где заготовка

• Как далеко от неё инструмент

• Какие движения использовать для обработки детали

С первого взгляда система координат может показаться сложной, но ее можно разбить на простые компоненты. Давайте начнем с основ декартовой системы координат.

Основы декартовой системы координат.

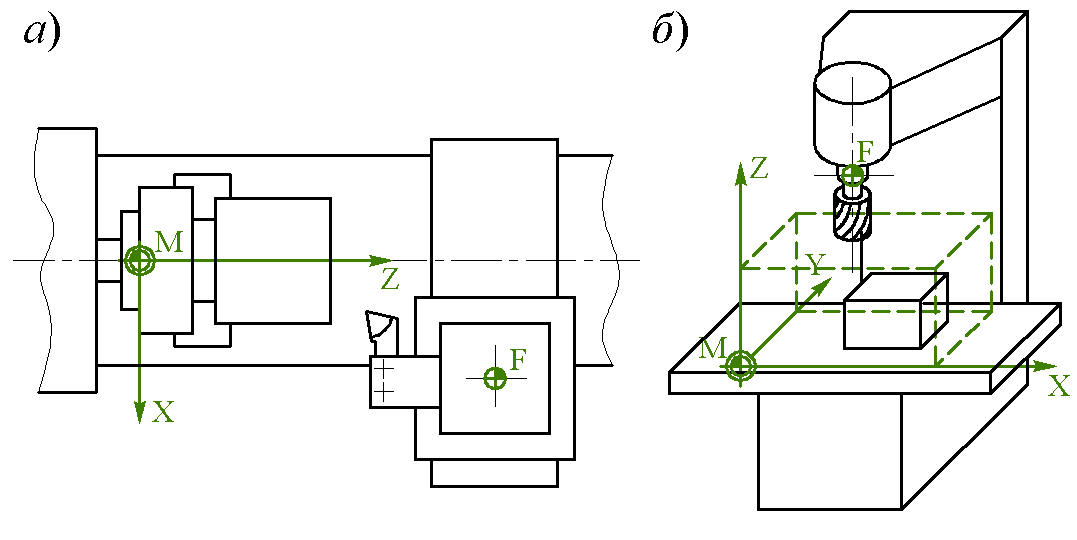

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении и вдоль определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомую числовую линию. Берём точку, и назначаем ее «исходной». Любые числа слева от исходной точки являются отрицательными, числа справа положительными.

Объедините оси X, Y и Z вместе под углом 90 градусов, и вы создадите трехмерное пространство для перемещения вашего станка с ЧПУ. Каждая ось встречается в начале координат.

Когда две оси соединяются вместе, вы формируете то, что называется плоскостью. Например, когда оси X и Y встречаются, вы получаете плоскость XY. Эти плоскости делятся на четыре квадранта, пронумерованных 1-4, которые имеют свои положительные и отрицательные значения.

Простой способ понять декартову систему координат относительно вашего станка с ЧПУ — использовать Правило правой руки. Поднимите руку ладонью вверх, указательным и указательным пальцами наружу, а средний палец вверх. Поставьте руку перед станком с ЧПУ, выровняйте по шпинделю станка, и вы увидите, что оси идеально выровнены.

Поднимите руку ладонью вверх, указательным и указательным пальцами наружу, а средний палец вверх. Поставьте руку перед станком с ЧПУ, выровняйте по шпинделю станка, и вы увидите, что оси идеально выровнены.

• Средний палец — это ось Z.

• Указательный палец — это ось Y.

• Большой палец — это ось X.

Как ЧПУ станок использует координаты?

Используя декартову систему координат, можно управлять станком с ЧПУ вдоль каждой оси, что уже позволит сделать из заготовки деталь. Проще говоря,с точки зрения оператора(смотрящего на станок)вы получаете следующие движения :

• Ось X позволяет движение «влево» и «вправо»

• Ось Y позволяет двигаться «вперед» и «назад»

• Ось Z позволяет движение «вверх» и «вниз»

Соедините все это вместе, и у вас получится станок, который может разрезать не только разные стороны заготовки в плоскости XY, но и на разной глубине вдоль оси Z. Будь то фрезерный станок или лазер, все они используют эту систему движения.

Будь то фрезерный станок или лазер, все они используют эту систему движения.

Движение вашего ЧПУ вдоль системы координат всегда основано на том, как движется ваш инструмент,а не стол с заготовкой. Например, увеличение значения координаты X приведет к смещению стола влево, но, если смотреть с точки зрения инструмента, он движется вправо вдоль заготовки.

Увеличение координаты оси Z приведет к смещению шпинделя вверх, а при уменьшении — к заготовке. Кусок, который соответствует отрицательной координате оси Z.

Исходная точка вашего станка с ЧПУ.

Каждый станок с ЧПУ имеет свою собственную внутреннюю исходную точку, которая называется Machine Home. Когда ваш ЧПУ впервые загружается, он не знает, где он находится в физическом пространстве, и ему требуется калибровка.

Когда этот процесс происходит, все три оси вашего ЧПУ движутся к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется контроллеру, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, машина теперь «находится в режиме ожидания».

Когда это происходит для всех трех осей, машина теперь «находится в режиме ожидания».

Процесс варьируется от ЧПУ к ЧПУ. Для некоторых станков есть физический концевой выключатель, который сигнализирует контроллеру, что машина достигла предела оси. На некоторых машинах имеется целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер машины отправляет сигнал через печатную плату на серводвигатель, который подключается к каждой оси машины. Серводвигатель вращает шариковый винт, который прикреплен к столу на вашем станке с ЧПУ, заставляя его двигаться.

Движение стола назад и вперед мгновенно сообщает об изменении координат в пределах точности до 0.0005 мм.

Как оператор станка использует систему координат?

До этого мы обсуждали, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что мы, люди, не можем так же легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свою исходную точку, он обычно имеет свои предельные механические ограничения по осям X, Y и Z. Представьте себе необходимость использовать эти значения координат в качестве отправной точки для вашей программы управления.

Представьте себе необходимость использовать эти значения координат в качестве отправной точки для вашей программы управления.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, разработанную для манипуляций уже оператором, называемую системой рабочих координат или WCS. WCS определяет конкретную исходную точку в блоке материала, обычно в программном обеспечении САМ.

Вы можете определить любую точку в блоке материала в качестве исходной точки для WCS. Как только начальная точка будет установлена, вам нужно будет найти ее внутри станка с ЧПУ, используя искатель кромок, индикатор набора номера, датчик или другой метод определения местоположения.

Выбор исходной точки для вашей WCS требует тщательного планирования. Помните эти пункты при прохождении процесса:

• Источник должен быть найден механическими средствами с помощью искателя края или зонда.

• Одинаковые источники помогают сэкономить время при замене деталей.

• Источник должен учитывать требуемые допуски последующих операций.

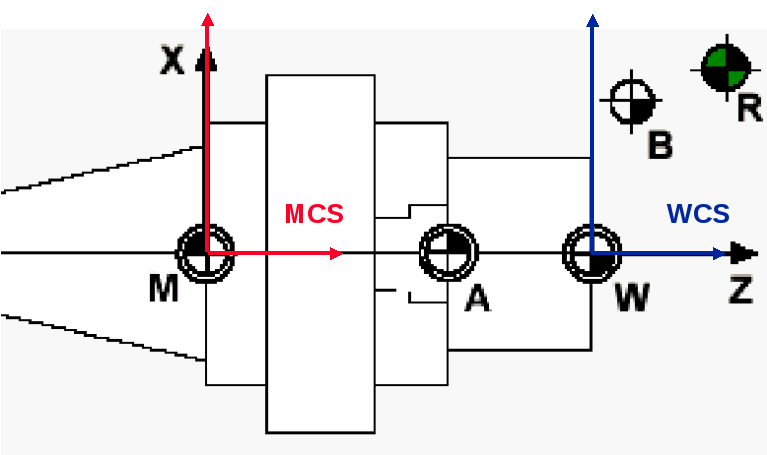

Как взаимодействуют станок с ЧПУ и координаты заданные оператором?

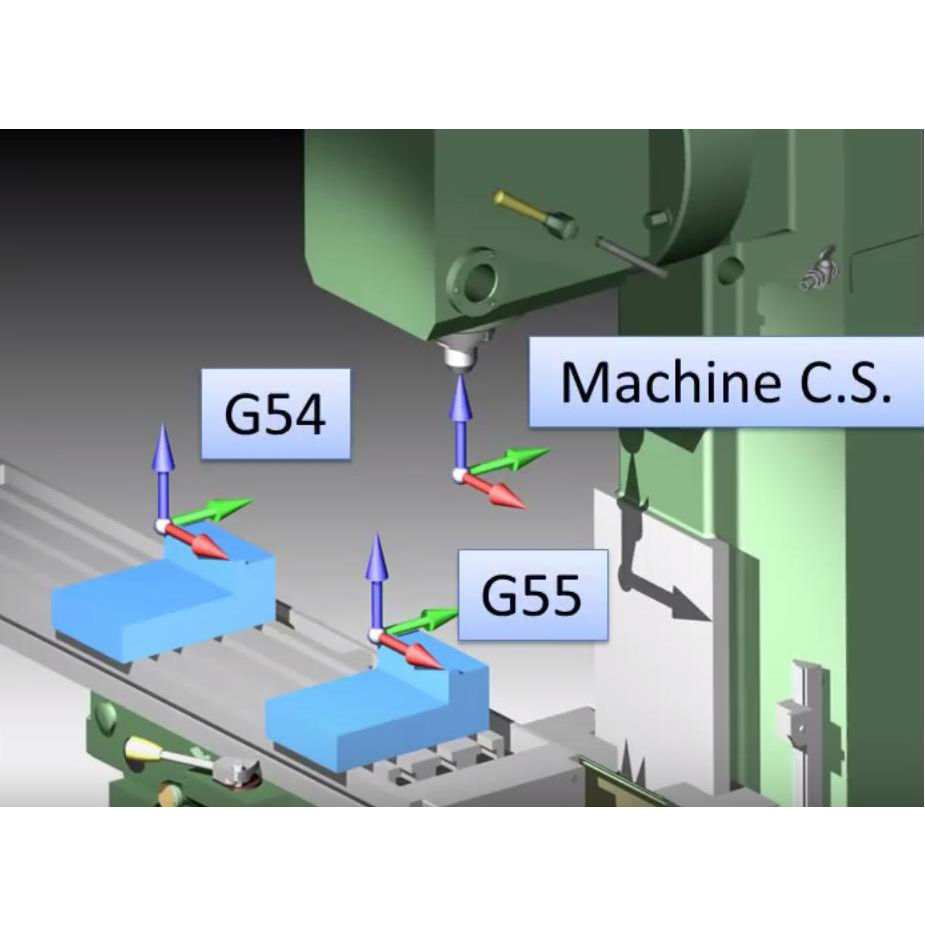

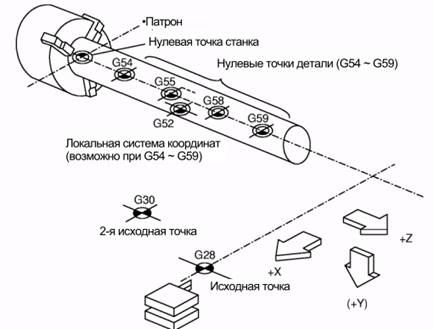

Как мы упоминали выше, операторы будут использовать WCS, которая обеспечивает простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ выровняет их? Правильно,со смещениями.

Станок с ЧПУ будет использовать то, что называется рабочим смещением, чтобы определить разницу в расстоянии между вашей WCS и ее собственным исходным положением. Эти смещения хранятся в контроллере машины, и обычно к ним можно обращаться в таблице смещений, подобной приведенной ниже.

Здесь мы видим, что несколько смещений уже запрограммированы, G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали может быть назначено собственное смещение. Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Коррекции инструмента.

Обычно для одной и той же работы используется несколько инструментов, и поэтому нужен способ учета разной длины инструмента. Коррекция инструмента запрограммирована на вашем станке с ЧПУ, чтобы облегчить эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать,какое расстояния от шпинделя до заготовки с каждым инструментом. Есть несколько способов записать коррекцию:

• Беговая. Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

• прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, который лежит на столе станка.

• Зондирование. Используйте зонд для автоматического определения коррекции инструмента. Это самый эффективный метод, но также и самый дорогой, так как для него требуется измерительное оборудование.

Это самый эффективный метод, но также и самый дорогой, так как для него требуется измерительное оборудование.

Собираем все вместе.

Теперь, когда мы знаем все основополагающие принципы координат, давайте пройдемся по примерам различных задач. Мы используем деталь, после ручной обработки, чтобы определить внешнюю форму. Теперь используем станок с ЧПУ, чтобы просверлить несколько точных отверстий.

Задача 1.

Сначала нам нужно обезопасить и установить наши оси и исходную точку:

• Деталь зажимается в тисках, которые крепятся болтами к нашему столу станка и распределяются по осям станка.

• Это сохраняет ось X в WCS выровненной с осью X станка.

• Левая часть детали находится напротив тисков. Это устанавливает воспроизводимое начало оси X.

• Поскольку одна часть тисков зафиксирована, мы можем использовать эту часть для определения повторяемого начала оси Y, находя это местоположение с помощью зонда или другим методом.

С нашей WCS станок теперь понимает положение запаса относительно его собственных внутренних координат. Процесс обработки начинается с обработки и сверления на лицевой стороне детали.

Задача 2.

Теперь деталь должна быть перевернута, чтобы работать на другой стороне. Поскольку мы просто перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, поэтому можно использовать то же Z-смещение.

Здесь следует помнить одну важную переменную силу зажима вашего тиска. Если вы еще не видели его, операторы обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного зажимного давления при перемещении или вращении деталей. Изменения давления зажима могут привести к различиям в позиционировании детали или другим сбоям, таким как деформация детали или изгиб, в зависимости от геометрии детали. Предполагая, что наше усилие зажима более или менее одинаково, теперь можно обрабатывать.

Предполагая, что наше усилие зажима более или менее одинаково, теперь можно обрабатывать.

Задача 3.

Теперь нам нужно просверлить последние несколько отверстий, для чего необходимо поставить деталь на ее конец. Это вращение не меняет XY-происхождение WCS. Однако теперь у нас есть меньшее расстояние перемещения между нашим инструментом и деталью.

Это требует использования нового смещения, которое сместит исходную точку в верхний угол детали. Мы также удалили параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с поверхностью детали, а не с нижним карманом.

Мы все еще можем использовать две наши исходные плоскости отсчета для выполнения задачи 3.

Итак, дорогие читатели, вы прошли курс молодого бойца и готовы к обработке на ЧПУ станке.

Установка нулевой точки на фрезерном ЧПУ-станке

Перед началом работы на любом станке с ЧПУ нужно выставить машинные координаты резки и то, с какой точки начнётся отсчёт пространства. В разных источниках точка может называться нулевой, реперной или исходной.

В разных источниках точка может называться нулевой, реперной или исходной.

Установка нулевой точки на фрезерном станке с ЧПУ происходит каждый раз после того, как оборудование включается. И это операция, которую должен уметь производить каждый оператор ЧПУ.

Почему нельзя раз и навсегда установить нулевую точку во время написания программы для станка? Такая точность на уровне управления привела бы к высокому проценту брака. Каждый раз пришлось бы приводить заготовку в идеальное соответствие с точкой отсчёта. А это довольно сложно реализуемая задача.

Кроме того, программа создаётся с прицелом на то, что заготовка останется неподвижной, двигаться будет сама фреза.

Но есть в этом нюанс. Некоторые станки так и действуют, но другие, напротив, передвигают не инструмент, а сам рабочий стол с заготовкой. То есть, направления движения совершенно противоположные. Что при этом делать создателю программы — вопрос сложный. Но, к счастью, система станка сама выстроит наиболее эффективный маршрут без участия человека. Гораздо проще и надёжнее будет указать станку, откуда начинать перемещения, на этапе его запуска. Осложняется всё тем, что работа идёт не в одной системе координат, а сразу в трёх

Гораздо проще и надёжнее будет указать станку, откуда начинать перемещения, на этапе его запуска. Осложняется всё тем, что работа идёт не в одной системе координат, а сразу в трёх

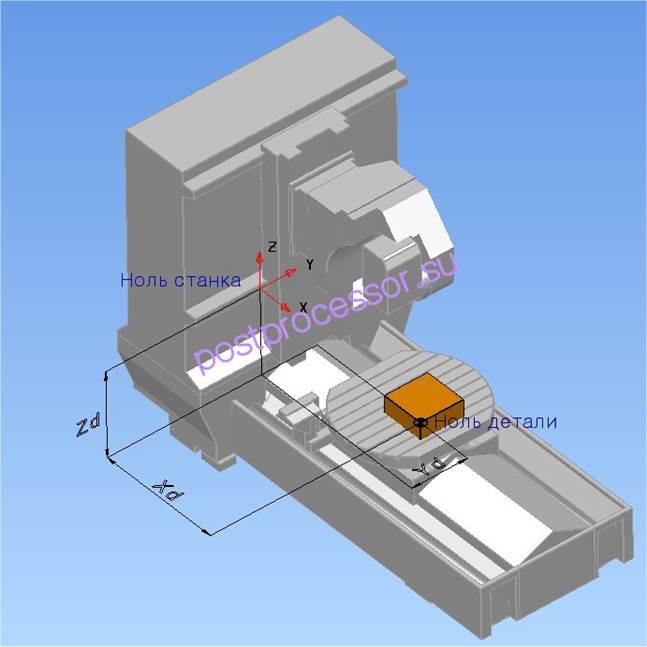

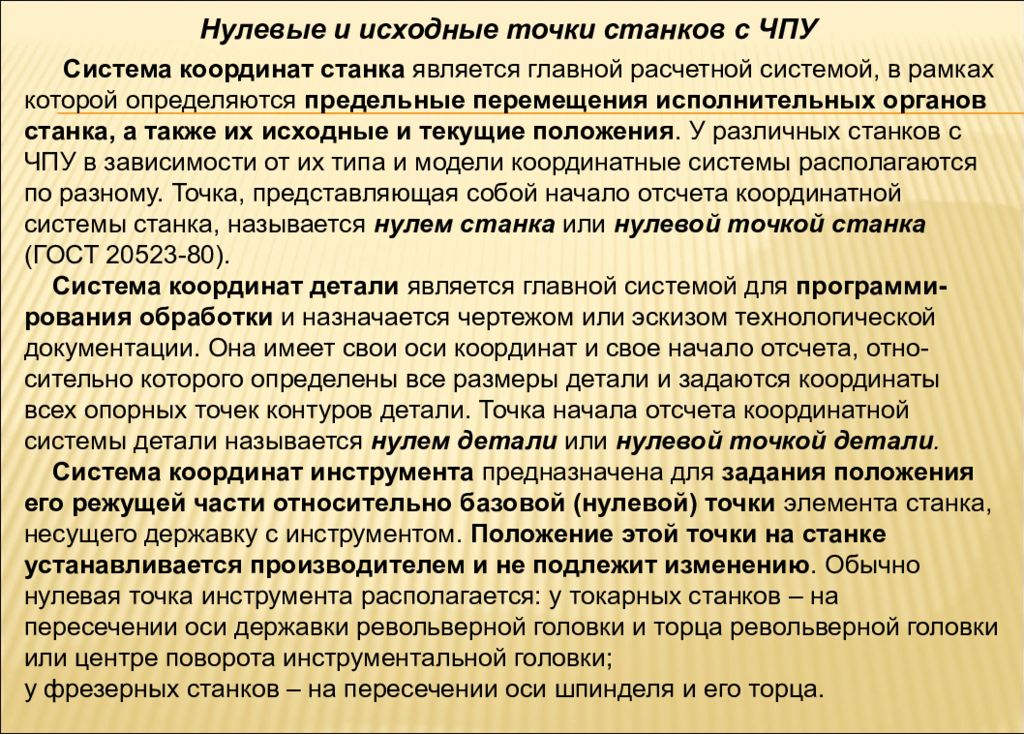

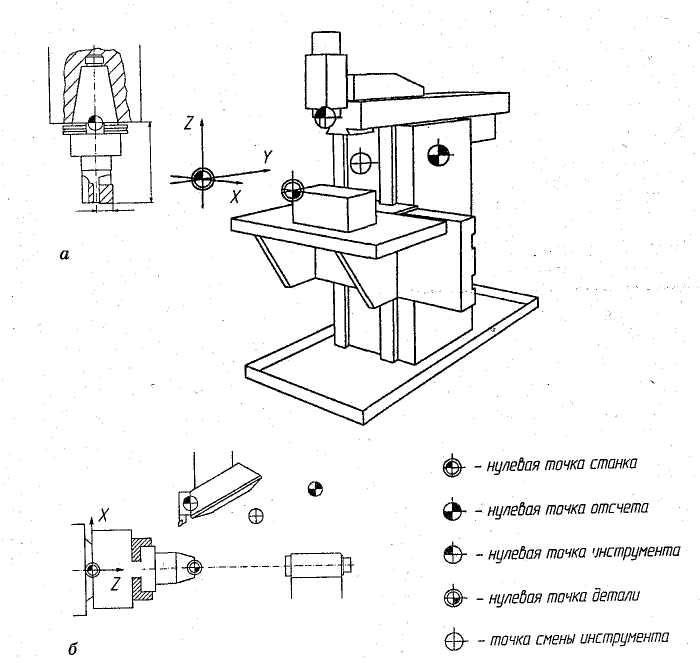

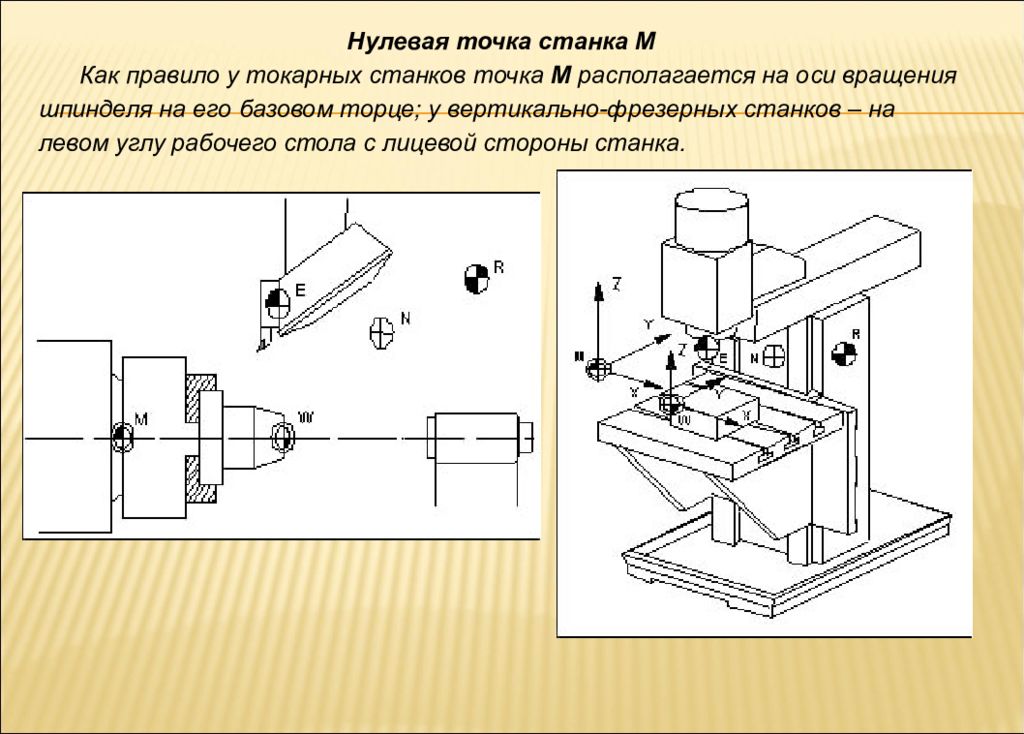

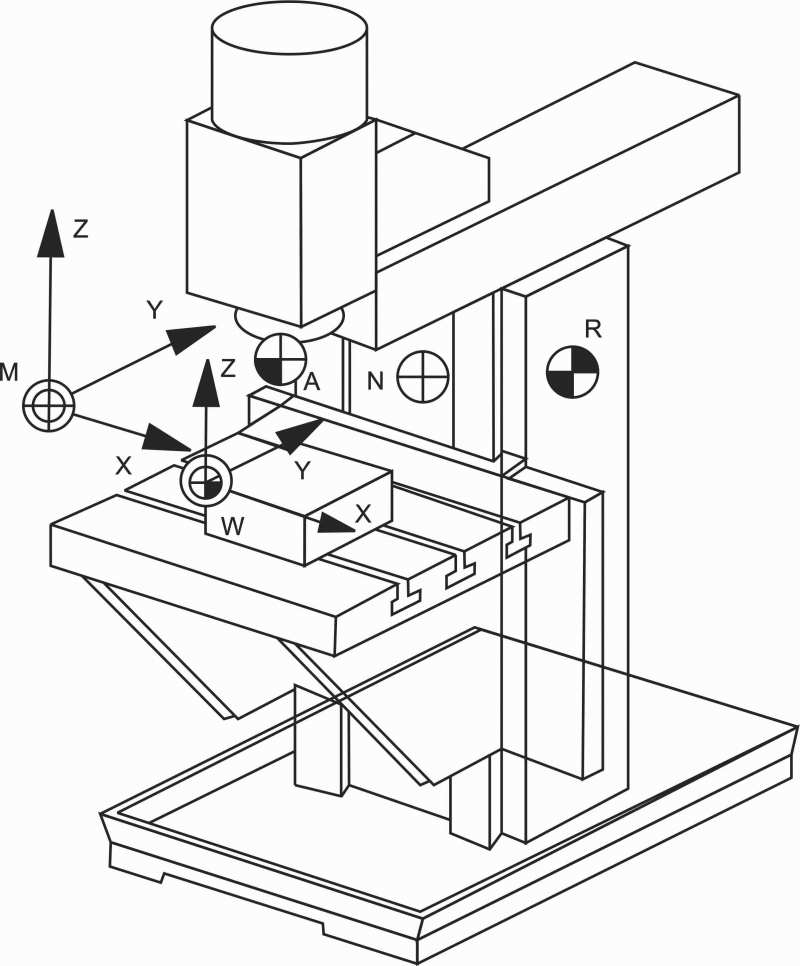

Во-первых, это система координат самого ЧПУ станка. По отношению к остальным она является определяющей. Системы координат различаются в зависимости от:

-

типа станка;

-

модели;

-

производителя.

Согласно этим системам координат происходят дальнейшие перемещения режущего инструмента. Нулевую точку от которой отсчитываются все передвижения задаёт производитель техники. Пользователь её изменять по своему желанию не может.

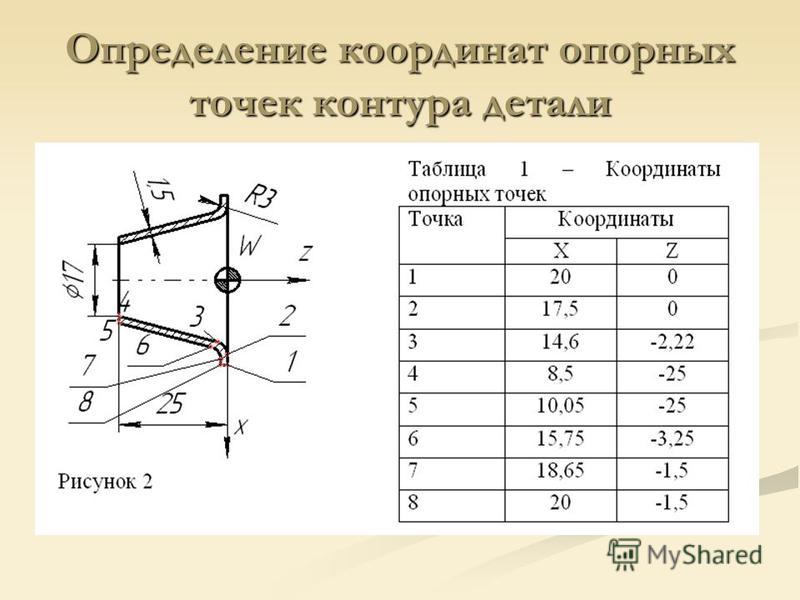

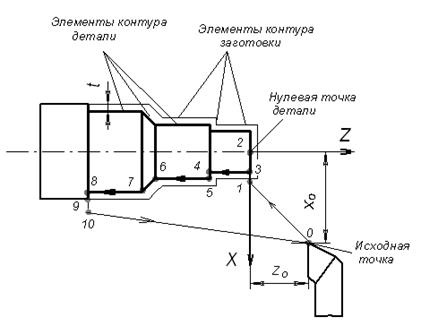

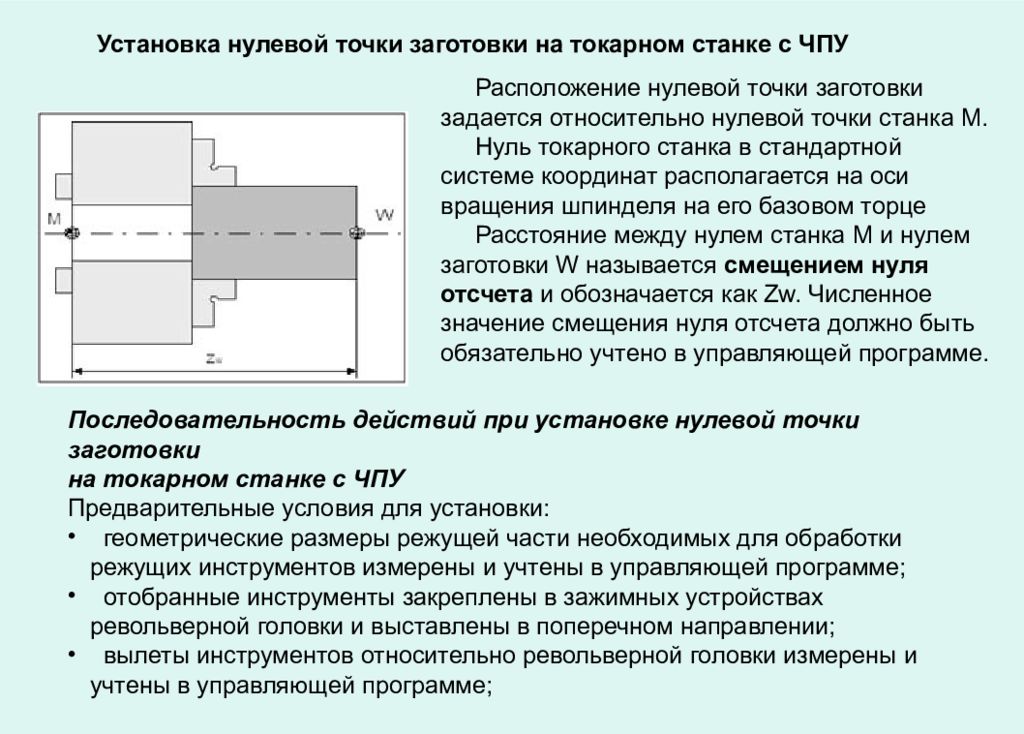

Вторая координатная система, с которой придётся работать — система координат самой детали. Она обычно прописывается в проектной документации, чертеже или эскизе.

В программе, которая загружается перед началом резки, прописаны:

-

Оси координат;

-

Нулевая точка.

По этим параметрам задаются координаты опорных точек будущих деталей. Под этим понятием мы имеем в виду точки начала геометрических элементов, их окончания или пересечения с другими объектами. От этого всего будет зависеть траектория движения режущего инструмента. Точка, от которой начинается отсчёт, называется нулём детали.

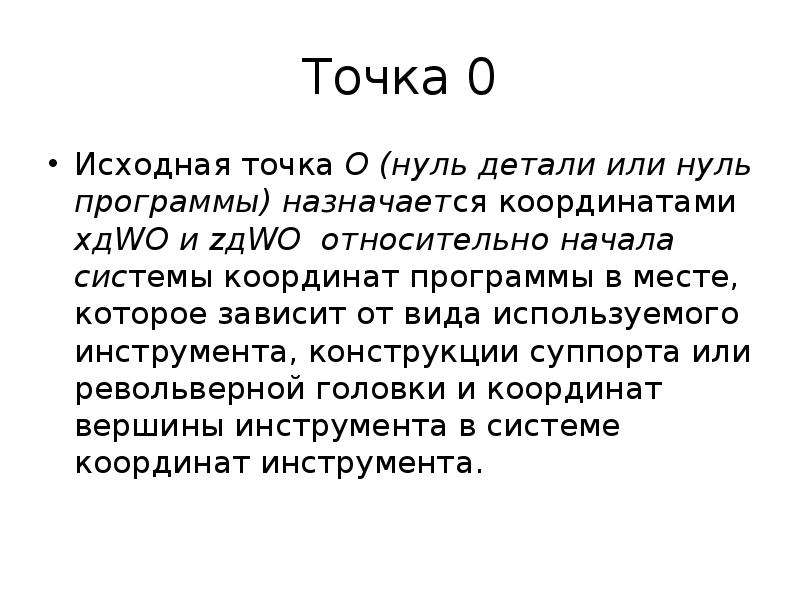

Третья система координат в которой ведётся отсчёт — координатная система самого инструмента. Она нужна, чтобы задавать положение режущей части во время обработки. Здесь отсчёт происходит с той точки, откуда начинает движение инструмент. Называется она нулём обработки, либо нулём инструмента.

Нулевую точку устанавливает производитель, помещая в неё все приводы, двигатели и винты. Система ЧПУ определит их, синхронизируется со станком. Обойтись без этого невозможно — если не выставить исполнительный механизм в нулевую точку, станок просто не будет работать. Но, к счастью, это не нужно делать руками. На всём ЧПУ оборудовании для этого есть специальная кнопка.

Какой способ настройки наименее хлопотный? Однозначно настройка нуля детали. Это не программная настройка станка, назначить её можно под нужды и особенности конкретной задачи.

Лучше всего совмещать точку отсчёта фактическую с той, что обозначена на чертеже. Обычно начинается движение с угла листа. Также отсчёт можно вести от габаритного центра заготовки или центра отверстия. По оси Z, то есть вверх, начинать отсчёт можно с верхней плоскости или основания стола.

Прежде всего убедитесь, что нижний торец резца находится выше, чем поверхность заготовки.

Далее переместите режущий инструмент к тому месту, с которого планируете начать обработку. Перемещать его нужно в плоскости X-Y, то есть по горизонтали.

Сделайте острой частью отметку на поверхности заготовки, затем остановите резак.

В завершение нужно будет обнулить систему отсчёта координат по всем осям с помощью специальных клавиш, которые есть на станке.

После перезагрузки системы, понадобится внести новые координаты. Готово, можно начинать работу.

Готово, можно начинать работу.

11 способов найти нулевую деталь на станке с ЧПУ

Эта статья была первоначально опубликована в 2016 году и содержала всего 8 способов найти нулевую деталь, и с тех пор она пользуется огромной популярностью. Я обновил его несколькими новыми методами.

Одна из первых вещей, которую вы должны сделать, прежде чем приступить к обработке детали, — это сообщить станку, где находится ноль детали. Ноль детали — это точка отсчета, соответствующая координате 0, 0 на чертеже CAD, который вы использовали для всей своей работы в CAM или для создания G-кода для вашей программы обработки деталей. Это также называется «Нулевая программа», поскольку X0Y0Z0 в программе g-кода является местоположением нулевой части. Между прочим, поиск нулевой части часто называют «прикосновением».

Чтобы узнать больше, ознакомьтесь с нашей главой о программировании g-кода в части Zero.

Каждый оператор станков с ЧПУ должен уметь выполнять этот простой шаг, и часто полезно иметь несколько способов его выполнения. Количество затрачиваемых усилий неодинаково для каждого из них, и некоторые лучше подходят для особых случаев, а другие — более общего характера. Понимание всего арсенала методов поможет вам стать более эффективным, выбрав лучший для каждой работы.

Количество затрачиваемых усилий неодинаково для каждого из них, и некоторые лучше подходят для особых случаев, а другие — более общего характера. Понимание всего арсенала методов поможет вам стать более эффективным, выбрав лучший для каждой работы.

Вот несколько методов на выбор:

Метод 1. Использование краевого искателя

Кромковидатели — это, безусловно, самый распространенный способ найти нулевую часть, поэтому мы начнем с него. Чтобы использовать этот метод, поместите деталь во фрезерные тиски или приспособление. Обычно вы собираетесь сделать угловую часть нулевой. Поскольку вы начнете (обычно) с необработанного материала, важно оставить некоторый запас для обработки в вашем чертеже САПР. Таким образом, нулевая часть находится в пространстве, а не на самом деле.

Искатели краев бывают разных видов, но мы сгруппируем их по механическим и электрическим категориям. Электрические искатели кромок загораются и/или издают звуковой сигнал при соприкосновении с заготовкой. Они полагаются на то, что заготовка является электропроводной, поэтому цепь замыкается, когда кромкомер касается заготовки. Вот типичный электрический искатель края:

Они полагаются на то, что заготовка является электропроводной, поэтому цепь замыкается, когда кромкомер касается заготовки. Вот типичный электрический искатель края:

Электрический краевой искатель загорается или издает звуковой сигнал, когда шаровой конец касается детали и замыкает цепь…

Электрические краевые искатели, подобные этим, чрезвычайно просты в использовании и относительно дешевы. Если они и страдают от недостатков, так это то, что те, у которых есть подвижные шары для предотвращения повреждений, не очень воспроизводимы, а те, у которых нет подвижных шаров, довольно легко сломать, если вы бежите слишком далеко или слишком быстро и врезаетесь один в свой. часть.

Механические искатели кромок существуют уже давно. Они работают, вращаясь на довольно низких оборотах (осторожно!), и когда вы слегка проходите край, они «выскакивают». В этом видео от Tormach представлен отличный пример работы одного из этих механических и электронных кромкомеров:

Чтобы использовать искатель кромки, вам просто нужно найти кромку, соответствующую каждой оси, X и Y, и обнулить ЦИ станка, когда вы найдете кромку. Обратите внимание, что при пристрелке необходимо учитывать радиус наконечника!

Обратите внимание, что при пристрелке необходимо учитывать радиус наконечника!

Способ 2. Используйте 3D-дегустатор

Еще один очень распространенный, но более современный и удобный метод, чем два вышеупомянутых краевых определителя, — использование «3D-дегустатора». 3D-дегустаторы (теперь их часто называют «3D-сенсорами», но оригинальный перевод с немецкого звучит гораздо интереснее!) Впервые были произведены в Германии компанией Haimer, хотя теперь вы можете купить их более дешевые клоны. Попробовав клон, рекомендую придерживаться оригинала. Это больше денег, но гораздо точнее и прочнее.

Haimer 3D Taster — 395 долларов на Amazon…

Я заплатил больше, когда купил свой — на самом деле намного больше, так как сначала купил дешевый китайский клон, пожалел об этом, а затем купил настоящую вещь, которая продавалась дороже, чем 395 долларов, которые они перечисляют на Amazon. Что вы можете сделать с одним? Что вы не можете сделать? В основном это модные, но чрезвычайно точные и простые в использовании искатели краев. Вы вставляете один в свой шпиндель и используете его, чтобы найти нулевую точку детали, края, углы, откатывание тисков и все виды других общих задач настройки. Причина, по которой вам нужен один, заключается в том, что они быстрее и проще, чем другие методы.

Вы вставляете один в свой шпиндель и используете его, чтобы найти нулевую точку детали, края, углы, откатывание тисков и все виды других общих задач настройки. Причина, по которой вам нужен один, заключается в том, что они быстрее и проще, чем другие методы.

Эти прецизионные измерительные инструменты немецкого производства настолько удобны для стольких задач по наладке, что я все время держу один из них в державке и видел, как многие другие операторы ЧПУ делают то же самое.

Чтобы найти нулевую часть, используйте 3D-дегустатор, как искатели краев. Вот видео Tormach для демонстрации:

Метод 3: Выберите фиксированное положение на тисках или приспособлении

Это мой любимый метод, потому что он требует наименьшего времени и усилий для каждой настройки, хотя он требует небольшой предварительной настройки. один раз.

При использовании двух других методов вы должны находить нулевую деталь каждый раз, когда кладете новую заготовку на станок. С помощью этого метода вы найдете его один раз, потому что он относится к заготовке. Позвольте мне привести пример. Предположим, вы используете угол неподвижной губки ваших станочных тисков:

Позвольте мне привести пример. Предположим, вы используете угол неподвижной губки ваших станочных тисков:

Используйте угол неподвижной губки ваших фрезерных тисков (обведено красным) в качестве нулевой точки…

Кстати, на этом рисунке также показана визовую остановку я сделал. Один из самых удобных инструментов в моем магазине!

Кстати, если вы используете фиксирующую пластину, вам не составит труда каждый раз ставить тиски на пластину в одно и то же место. Установите эту фиксированную часть челюсти на ноль в качестве рабочего смещения, и вы сможете вернуть ее обратно в любое время очень быстро. На этой фотографии показано, как установить тиски на фиксирующей пластине с помощью всего 3 штифтов каждый раз:

Каждый раз находите тиски и устанавливайте нулевую часть очень быстро с помощью фиксирующей пластины…

Это прекрасная экономия времени, потому что тиски большую часть времени находятся на вашем фрезерном столе. Пока вы проектируете свои детали с идеей, что угол губок тисков представляет собой нулевую часть, вы можете вставить деталь в губки и начать обработку без измерения нуля детали, по крайней мере, без измерения X и Y. Вам нужно только измерить и обнулить если тиски перемещаются или вы меняете исходное положение. Возможно, вам придется провести повторные измерения, если на ваших машинах также отсутствуют воспроизводимые домашние переключатели. Но с какой бы стороны вы на это ни посмотрели, вы будете устанавливать нулевую часть намного реже, и это сэкономит ваше время.

Вам нужно только измерить и обнулить если тиски перемещаются или вы меняете исходное положение. Возможно, вам придется провести повторные измерения, если на ваших машинах также отсутствуют воспроизводимые домашние переключатели. Но с какой бы стороны вы на это ни посмотрели, вы будете устанавливать нулевую часть намного реже, и это сэкономит ваше время.

Метод 4. Использование какого-либо упора

На рисунке выше показан стопор тисков, который я сделал давным-давно. Вы можете настроить стопор так, чтобы повторяемая ориентация детали соответствовала нулевой точке, до которой вы измеряете.

В качестве альтернативы упорам можно поместить упоры на пластину крепления. Наконец, вы даже можете получить упоры, которые подходят к Т-образным пазам, как эти, от Tormach:

Метод 5: используйте камеру или прицел довольно точно:

Центрирующий прицел позволяет оптически позиционировать нулевую часть…

Предупреждаю вас, что эти центрирующие прицелы трудно увидеть. Иногда оптика не ахти и изображение может быть совсем тусклым. Помогает достаточное освещение, возможно, от дополнительной лампы. Но более современный подход — использовать цифровую камеру с увеличением. Вот снимок центрирующего прицела на фрезерном станке Beatty Robotics:

Иногда оптика не ахти и изображение может быть совсем тусклым. Помогает достаточное освещение, возможно, от дополнительной лампы. Но более современный подход — использовать цифровую камеру с увеличением. Вот снимок центрирующего прицела на фрезерном станке Beatty Robotics:

Центрирующий прицел Beatty Robotics…

А вот изображение, полученное с помощью центрирующего прицела:

Использование цифровой камеры для центрирования углубления для центровочного сверления…

Обратите внимание, что камера смещена от осевой линии шпинделя. Это смещение является фиксированным и может учитываться при обнулении. Есть также камеры, которые вставляются прямо в держатель инструмента и смотрят прямо по оси шпинделя.

Кстати, если вы никогда не посещали Beatty Robotics, загляните сюда. Это семейное предприятие, в котором отец Битти вместе со своими дочерьми выполняет всевозможные замечательные проекты с ЧПУ. Действительно крутая вещь, и они даже используют G-Wizard.

Метод 6: Обнуление элемента детали

Этот метод не является полностью независимым, поскольку для правильного определения положения элемента детали необходимо использовать один из других методов. Но это чрезвычайно полезно для повторных операций и случаев, когда вам нужно положить на машину что-то другое, кроме грубого куска материала, возможно, для ремонта или доработки.

Идея состоит в том, чтобы обнулить некоторые особенности детали. Например, мы использовали углубление для точечного сверления с цифровой камерой выше.

На самом деле, расположение отверстий может быть выполнено очень точно, так что это довольно распространенный тип функции. Используйте цифровой датчик или коаксиальный индикатор Блейка, чтобы центрировать шпиндель станка над отверстием.

Конечно, функция не обязательно должна быть нулевой. Он просто должен быть расположен на известном смещении, чтобы, как только вы нашли элемент, вы могли применить смещение, чтобы получить нулевую часть.

Метод 7: Концевая фреза плюс бумага, щуп или измерительный блок

Определение нулевой точки детали с помощью концевой фрезы — еще один очень распространенный подход. Идея состоит в том, чтобы подойти к детали с помощью концевой фрезы и использовать какую-либо прокладку, чтобы концевая фреза фактически не соприкасалась с деталью. Обычные прокладки включают в себя лист бумаги, толщиномер или калибровочный блок. За исключением случая с бумагой, для этого метода шпиндель должен быть неподвижен.

Однажды я провел несколько экспериментов, чтобы определить, насколько точен такой метод. Вот что я нашел из нескольких методов затычки по Z:

Захват на ощупь : Для моего 1-го метода, когда шпиндель остановлен, опустите фрезу на верхнюю часть заготовки. Обнулите DRO и идите оттуда. Это дало результат с ошибкой 0,012″. Не очень хорошо! Ошибка была относительно повторяемой, поэтому можно было добавить фактор выдумки. В конце дня разрез оказался на 0,012 дюйма глубже, чем хотелось бы. Это также не особенно хорошо для фрезы или подшипников шпинделя, если вы не будете осторожны.

Это также не особенно хорошо для фрезы или подшипников шпинделя, если вы не будете осторожны.

Отключение по звуку : Со второй попытки я осторожно опустил шпиндель под напряжением и прислушался, когда фреза начнет резать. Этот метод оказался немного более точным и привел к слишком глубокому разрезу на 0,0085 дюйма. Все еще не очень хорошо.

Соприкосновение с бумагой : Традиционный метод старой школы включает в себя удерживание листа папиросной бумаги (по слухам, толщиной ровно 0,001 дюйма) на заготовке и постепенное опускание резака, пока он не начнет захватывать бумагу. Добавьте еще 0,001″, и вы на нуле! Не имея сигаретной бумаги, я использовал обычную бумагу для лазерного принтера. Я отрезал полосу шириной 1/2″, чтобы можно было держаться за один конец с безопасного расстояния, и подождал, пока резак схватится. В моем случае я получил захват на 0,010″, а не на 0,001″, но, по крайней мере, это было хорошее круглое число и довольно повторяемое.

Устройство предварительной настройки оси Z : Последним в тестах был дешевый Устройство предварительной настройки оси Z, которое я купил на eBay. Они выглядят так:

Пресеттер оси Z от продавца eBay 800 ватт…

Как это работает? Простой. В левом нижнем углу видна небольшая рифленая ручка. У него есть позиция «испытание» и «использование». Установите его на «тест», и внутренний эталон встанет на место, так что, если вы нажмете на наковальню сверху пальцем до упора, у вас будет ровно 2 дюйма от вершины наковальни до низа гаджета. Вы поворачиваете циферблат до нуля в этом положении. Теперь установите ручку в положение «использовать», поместите ее на заготовку, опустите резак до тех пор, пока игла не совпадет, обнулите иглу, обнулите ЦИ, и вы должны быть ровно на 2″ выше того, на чем сидит пресеттер.

Итак, не ожидая многого, я втиснул присоску поверх моего алюминиевого куба в тиски Курта на фрезерном станке и провернул головку, пока резак почти не соприкоснулся. Заблокировал головку и проворачивал пиноль с точной регулировкой до тех пор, пока стрелка не обнулилась, обнулил мой ЦИ, удалил пресеттер, повернул еще на 2″ с точной регулировкой, снова обнулил ЦИ, добавил 0,010″ для скромного среза, запустил куб через силовую подачу и перетащил блок на поверхность плиты, чтобы посмотреть, что я сделал.

Заблокировал головку и проворачивал пиноль с точной регулировкой до тех пор, пока стрелка не обнулилась, обнулил мой ЦИ, удалил пресеттер, повернул еще на 2″ с точной регулировкой, снова обнулил ЦИ, добавил 0,010″ для скромного среза, запустил куб через силовую подачу и перетащил блок на поверхность плиты, чтобы посмотреть, что я сделал.

Желаемый результат: 2,396″. Я опустил штангенрейсмастер, чтобы снять показания, которые, пожалуйста, барабанная дробь, 2,396 дюйма! Святая сверхъестественная точность, Бэтмен! Дешёвый пресеттер действительно работал, и работал хорошо, и хотя перо прошло 2″, а я ожидал худшего, всё получилось правильно.

Они делают гораздо более качественные и точные устройства, чем этот, поэтому я не вижу смысла в других испробованных мною методах. Я скажу, мерный блок может быть чрезвычайно точным. Просто убедитесь, что вы используете его, скользя между инструментом и заготовкой, вытягивая его, толкая и проверяя, пока он не подойдет. Не перемещайтесь с установленным мерным блоком, так как это вредно для калибрующего блока и резака.

Не перемещайтесь с установленным мерным блоком, так как это вредно для калибрующего блока и резака.

Метод 8: Лазерный прицел

Этот метод очень нагляден, но не очень точен. Вы можете установить дешевый лазер в держатель инструмента, который будет проецировать красивое красное лазерное пятно на вашу работу, которая находится на оси шпинделя. Вот один из них, который предлагает Tormach:

Лазерный «яблочко» от Tormach…

Если вы не рассчитываете на его сверхточность, он может стать для вас идеальным инструментом для настройки Part Zero. Возьмем, к примеру, случай, когда вы спроектировали свою деталь так, чтобы нулевая часть была углом черновой заготовки и находилась «в космосе», а не на самой детали. Вы собираетесь обработать излишки и оставить примерно 0,150 дюйма необработанного материала. Пока вы находите край в пределах, скажем, половины этого (с точностью до 0,075″), все в порядке. Эти маленькие лазеры, безусловно, способны на это. Или, возможно, вы просто выполняете какую-то работу на фрезерном станке с ЧПУ, которая не требует жестких допусков. Опять же, вы можете найти это лазерное пятно достаточно хорошо для многих подобных вещей.

Эти маленькие лазеры, безусловно, способны на это. Или, возможно, вы просто выполняете какую-то работу на фрезерном станке с ЧПУ, которая не требует жестких допусков. Опять же, вы можете найти это лазерное пятно достаточно хорошо для многих подобных вещей.

Наверное, стоит засунуть один в свой набор инструментов на всякий случай. Некоторые люди клянутся ими.

Метод 9: Датчик с ЧПУ

Самое лучшее я оставил напоследок — высококачественный датчик с ЧПУ более автоматизирован и может быть более точным, чем любой другой метод. Датчики вставляются в шпиндель и используют наконечник стилуса для измерения детали:

Датчики 3D Touch могут быть очень точными…

Датчиками можно управлять с помощью G-кода и использовать для различных задач. Они могут определять края, центры отверстий или выступов и многое другое. Используя правильный g-код, вы можете полностью автоматизировать процесс поиска Part Zero. Просто поместите код в начало вашей программы обработки деталей, и оператор может поместить деталь в тиски, нажать зеленую кнопку и позволить станку выяснить все остальное. Удивительно, на что способны эти вещи. Их основные недостатки заключаются в том, что они будут самым дорогим методом, а сами зонды могут быть повреждены при столкновении, что делает вещи еще дороже.

Удивительно, на что способны эти вещи. Их основные недостатки заключаются в том, что они будут самым дорогим методом, а сами зонды могут быть повреждены при столкновении, что делает вещи еще дороже.

Метод 10: Достаточно близко к «глазному яблоку»

С помощью этого метода вы написали свою программу обработки детали, предполагая, что деталь находится на некотором расстоянии внутри заготовки. Это расстояние определяет, насколько точно вы должны найти нулевую часть.

Если программа обработки детали написана так, чтобы предположить, что деталь находится на расстоянии 0,25 дюйма внутри заготовки, нам нужно только убедиться, что заготовка достаточно велика, чтобы содержать столько отходов вокруг готовой детали, и что ноль детали заготовки расположен в пределах 0,25 дюйма. фактической нулевой части. Это настолько большая погрешность, что вы можете легко заметить нулевую часть.

Бонус: Метод 11: Используйте свою машину для установки остановки

Вот метод, предложенный нашими читателями в комментариях ниже — спасибо, ребята!

Вставьте штифт в держатель инструмента, расположите с помощью программы обработки деталей и дайте штифту остановиться, когда вы вставите деталь в тиски. Вам нужно будет компенсировать диаметр штифта в вашей программе.

Вам нужно будет компенсировать диаметр штифта в вашей программе.

Это упрощает изготовление деталей, которые намного короче или длиннее губок тисков. Я делаю что-то подобное на своем токарном станке с ЧПУ все время, когда устанавливаю инструмент так, чтобы я мог поднять прутковый материал и использовать инструмент в качестве упора, чтобы начать новую деталь.

Заключение

Теперь у вас есть 8 способов управления Part Zero для ваших проектов с ЧПУ. У каждого есть свои сильные и слабые стороны. Есть еще много методов. Поиск нулевой детали для некоторых видов 5-осевой обработки или обработки деталей сложной формы может быть очень сложной задачей. Я не коснулся методов, связанных с DTI, инструментальными стульями, держателями нулевой установки и т.п. Я оставлю это вам, любезный читатель, в качестве упражнения, которое вы должны выполнить и прокомментировать.

Расскажите нам, какие ваши любимые методы, которые мы пропустили в комментариях – поделитесь богатством с вашими собственными специальными методами.

Станки с ЧПУ 101: Исходная точка, опорные точки и координаты

30 октября 2020 г. / Автор: Shane

/ 2 минуты чтения

- 1. Исходная точка станка и опорные точки станков с ЧПУ

- 2. Система координат станков с ЧПУ

Вы готовы погрузиться в увлекательный мир станков с ЧПУ? Если вам интересно, как работают эти сложные машины, то вы попали по адресу.

Принцип работы фальцевального станка с ЧПУ…

Пожалуйста, включите JavaScript

Принцип работы фальцевального станка с ЧПУ

Одной из фундаментальных концепций обработки с ЧПУ является начало координат, которое формирует начальную точку системы координат станка. Но каково его происхождение и почему оно так важно для процесса обработки с ЧПУ?

В этой статье мы рассмотрим определение начала координат станка, опорных точек и системы координат станков с ЧПУ. Мы также углубимся в принципы выбора исходной точки заготовки или нулевой точки заготовки, а также факторы, влияющие на их выбор.

Независимо от того, являетесь ли вы опытным оператором станков с ЧПУ или только начинаете работать в этой области, эта статья предоставит вам ценную информацию о сложном мире обработки с ЧПУ.

Итак, приступим!

1. Исходная точка станка и опорные точки станков с ЧПУ

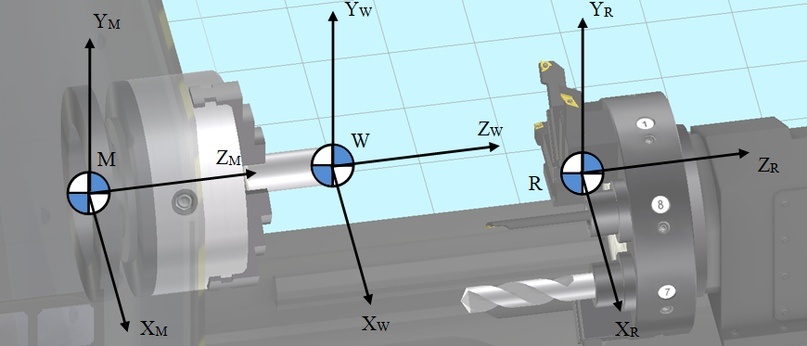

Исходная точка станка с ЧПУ, также называемая механической исходной точкой, является начальной точкой системы координат станка. Эта фиксированная точка определяется конструкцией и производством машины и не может быть изменена пользователем.

Исходная точка станка служит опорной точкой для системы координат заготовки, системы координат программирования и привязки станка. Следует отметить, что начало координат станка — это не физическая аппаратная точка, а скорее определяющая точка в системе координат станка.

В станках с ЧПУ, использующих инкрементальное измерение, исходная точка станка отражается контрольной точкой станка. Эта контрольная точка является физической аппаратной точкой и уникальна для станков с ЧПУ.

Всего комментариев: 0