Твердый сплав т15к6: Т15К6: расшифровка стали, применение

Содержание

Т15К6: расшифровка стали, применение

Т15К6: расшифровка стали, применение

- Сплавы

- Обновлено 10 октября 2020 г.

Для обработки стальных сплавов необходим инструмент, который превосходит ее по прочности, твёрдости и ряду других параметров. Для этого разработали и производят такой материал, как твердый сплав Т15К6, используемый обработки материалов резанием. Кстати, существует терминологическая ошибка, до сих пор, многие считают, что этот материал относится к быстрорежущей стали.

Химический состав

В состав этого материала входят следующие компоненты:

- карбид титана;

- карбид вольфрама;

- кобальт.

Расшифровка абреввиатуры Т15К6 говорит о том, что он состоит из двух карбидов (титана и вольфрама) и кобальта. Основу сплава составляет WC (карбид вольфрама), TiC (карбид титана) не превышает 15% объема, а кобальт, который обеспечивает связку этих двух компонентов, не превышает 6%. По сути — это композит. Свойства, которыми обладает этот твердый сплав определены именно этими карбидами.

По сути — это композит. Свойства, которыми обладает этот твердый сплав определены именно этими карбидами.

Карбиды, представляют собой керамический материал, который обеспечивает режущему инструменту твёрдость и устойчивость к тепловым деформациям.

Сплав был разработан для обработки сталей, но только в режиме постоянного резания. То есть, он преимущественно используется на токарных резцах. Для фрез, работающих на черновой обработке, применение этого материала применять не желательно. Все дело в том, что в сплаве находиться недостаточное количество кобальта, а между тем именно он отвечает за прочность этого сплава.

Сплав Т15К6 обладает следующими характеристиками:

- предел прочности 1176 Н/мм ²;

- твердость по HRA составляет не менее 90.0.

Высокая твёрдость этого материала позволяет обрабатывать стали разных марок, в том числе и высоколегированные, но вместе с тем, он не выдерживает ударные нагрузки.

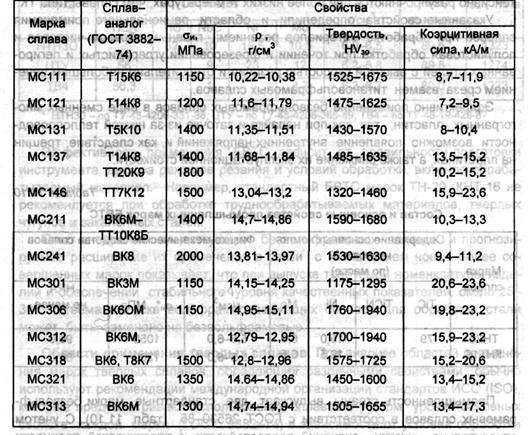

Аналоги

Этот материал производят практически во всех индустриально развитых странах, так в Германии он выпускается под маркировкой HS123, HT01, в Швеции MC111, в Чехии S1. Кстати, шведские компании по производству твердых сплавов являются признанными лидерами в этой отрасли.

Особенности производства

Изготовление твёрдых сплавов по технологии порошковой металлургии выполняют в следующей последовательности:

- Для получения карбидов и чистого кобальта используют технологии их восстановления из оксидов;

- Для производства размер частиц не должен превышить 1 — 2 мкм. И можно получить только на шаровых мельницах с последующим просеиванием.

- Перемешивание компонентов в пропорциях которые соответствуют химическому составу сплава.

- Холодное прессование, для этого в полученную смесь вносят клей, который обеспечивает формование будущего изделия и сохранность её до окончательной формы.

- Предпоследняя операция — это спекание.

Этот процесс происходит при температуре 1400 ºC. Во время нагрева, по достижении температуры 800 — 850 ºC клей выгорает. При максимальной температуре кобальт переходит в жидкое состояние и смачивает частицы порошков карбидов. По мере остывания, кобальт начинает кристаллизоваться и происходит соединение частиц.

Этот процесс происходит при температуре 1400 ºC. Во время нагрева, по достижении температуры 800 — 850 ºC клей выгорает. При максимальной температуре кобальт переходит в жидкое состояние и смачивает частицы порошков карбидов. По мере остывания, кобальт начинает кристаллизоваться и происходит соединение частиц. - Последняя операция — это механическая обработка заготовок. Для этого применяют инструмент с алмазным напылением. Другой попросту для этой операции не подойдет.

Для улучшения режущих свойств изделия на них могут наносить специальные покрытия, например, нитрид титана.

Сфера применения сплава

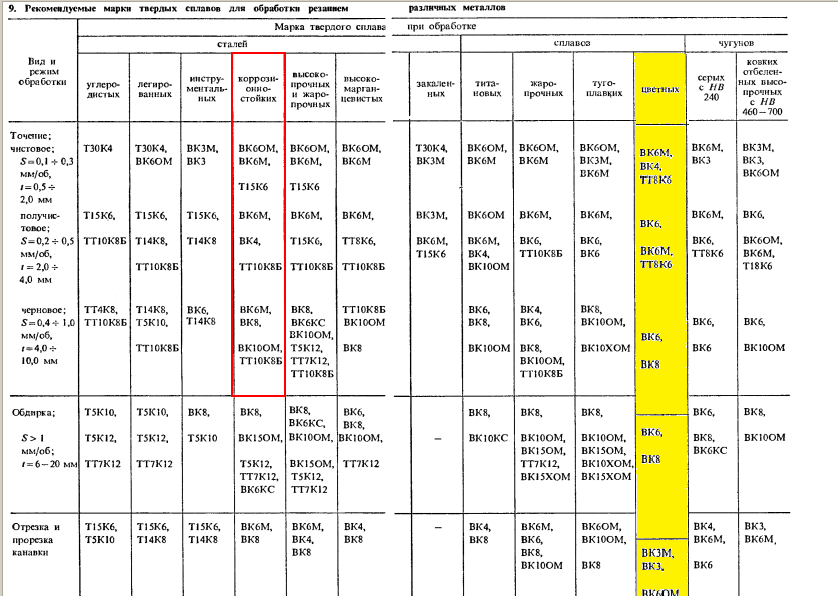

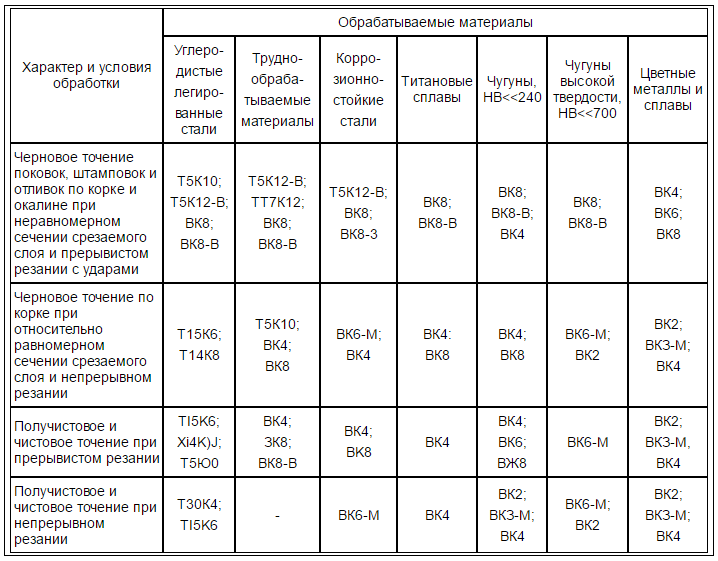

Т15К6 нашел свое применение при выполнении токарных работ чернового и чистового характера. Из него производят в том числе и резьбонарезной инструмент, который применяют для нарезания внешних и внутренних резьб.

Резцы из этого материала допустимо использовать для выполнения чистового фрезерования сплошных плоскостей. Зенкования, развёртывания и многих других видов обработки.

Такой материал пригоден для обработки деталей из углеродистых и легированных сталей. Для повышения эффективности обработки стали технолог должен подбирать такие режимы резания, при которых пластина не будет перегреваться.

Номенклатура продукции

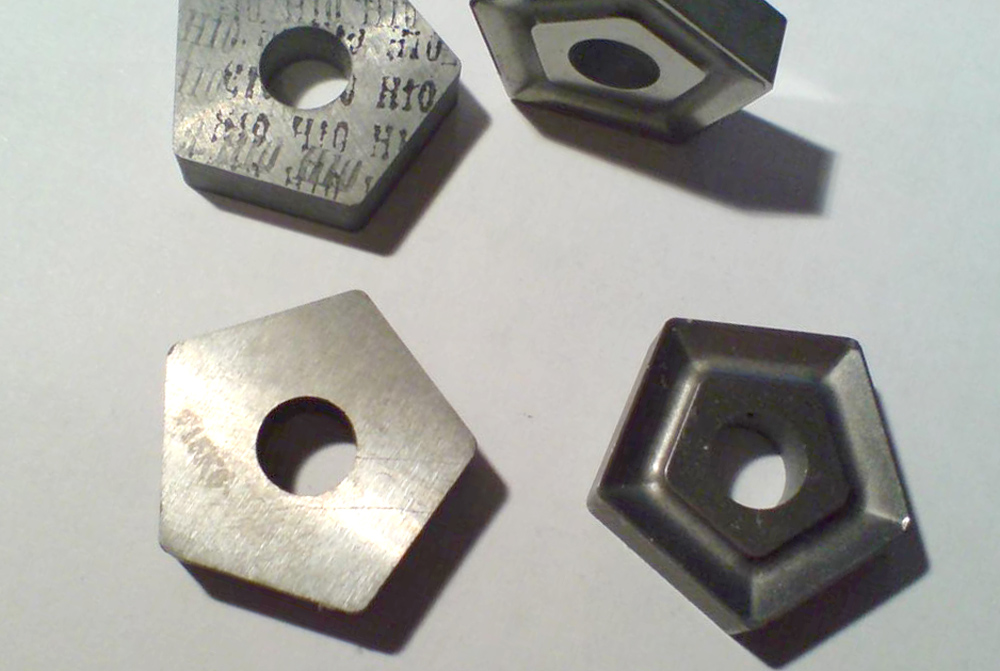

На специализированных предприятиях порошковой металлургии производящих сплав Т15К6 изготавливают пластины для режущего инструмента как напайные, так и многогранные (сменные). Первые применяют для традиционных резцов, которые применяют на таких станках как 16К200, ДИП 300. Резцы со сменными пластинами широко используют на оборудовании, работающем под управлением систем ЧПУ.

Главное отличие между этими типами пластин заключается в том, что обыкновенный резец можно переточить в ручную, а многогранные подлежат правке только на специализированном оборудовании.

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Ещё статьи по теме:

Сплав Т15К6. Расшифровка, характеристики, цены и аналоги

Твердый сплав Т15К6 применяется для обработки различных видов металла резанием. Это обусловлено высокой твердостью, прочностью и другими качествами. Данный материал ошибочно относят к быстрорежущим сталям.

Это обусловлено высокой твердостью, прочностью и другими качествами. Данный материал ошибочно относят к быстрорежущим сталям.

Преимуществом его по сравнению с металлами на основе вольфрама и кобальта является повышенная устойчивость к образованию оксидной пленки.

Содержание

- Расшифровка

- Химический состав

- Применение

- Технические характеристики

- Номенклатура

- Особенности производства

- Аналоги

Вернуться к содержанию

Расшифровка

Расшифровка сплава Т15К6 содержит информацию:

- Т15 – 15% карбида титана;

- К6 – 6% кобальта.

Характеристики сплава определяются на основании содержания карбидов титана и вольфрама, материал является композитным.

Вернуться к содержанию

Химический состав

Основными компонентами металла являются карбидные соединения на основе титана и вольфрама, а также кобальт. Карбидные соединения представлены керамическим материалом, который обеспечивает твердость и теплостойкость.

Твердый сплав Т15К6 используется для резки стали, основная область применения – изготовление токарных резцов. Специалисты не рекомендуют использовать его для производства фрез, используемых для черновой обработки. Это обусловлено небольшим содержанием кобальта, который отвечает за прочность.

Прочностные характеристики материала дают возможность резать различные виды стали, в том числе высоколегированные сорта. При этом использование в условиях вибрации или динамического воздействия не допускается.

Вернуться к содержанию

Применение

Область применения Т15К6 включает токарное дело, при этом инструмент может использоваться для чистовой и черновой обработки стали. Одним из видов оборудования является резьбонарезной элемент, который нарезает резьбу на внутренней и наружной части заготовки. Резцы применяются для чистовой фрезеровки, зенкования, развертки и т.д.

Сплав используется для мехобработки легированных и углеродистых сталей. При этом необходимо подобрать такой режим работ, который исключит чрезмерный нагрев.

Вернуться к содержанию

Технические характеристики

К характеристикам сплава Т15К6 относятся:

| твердость HRA | более 90; |

| удельный вес | 11100-11600 кг/м3; |

| предел прочности при изгибе | 1176 МПа. |

Вернуться к содержанию

Номенклатура

Материал является продуктом порошковой металлургии, что обусловлено специфическим способом получения. Заготовки представляют собой преимущественно листы и пластины напайного или многогранного типа. В первом случае максимальное распространение обеспечивается при изготовлении стандартных резцов, во втором – резцов для станков ЧПУ. Первый вид инструмента подвергается ручной заточке, а второй – автоматизированной, с использованием специального оборудования.

Вернуться к содержанию

Особенности производства

Изготовление сплава Т15К6 заключается в выполнении следующих процессов в установленной последовательности:

- Восстановление кобальта, титана и вольфрама из оксидов для получения чистого вещества и карбидных соединений.

- Использование шихты размером 1-2 мкм, которую получают посредством перемалывания на шаровых мельницах с делением на фракции.

- Соединение компонентов в соответствии с пропорцией.

- Холодное прессование с использованием клеящего состава, который обеспечивает создание и сохранение формы.

- Спекание твердого сплава Т15К6 при 1400 С, в диапазоне 800-850 С происходит высыхание клея. При требуемом нагреве происходит переход кобальта в жидкое состояние, и смачивание карбидов вольфрама и титана. При кристаллизации он обеспечивает твердость материала посредством создания прочной кристаллической решетки.

- Мехобработка с помощью инструментов с алмазным напылением.

- Дополнительное нанесение специального покрытия (нитрита титана и пр.) при необходимости.

Вернуться к содержанию

Аналоги

Аналоги сплава Т15К6 выпускаются практически во всех странах. К наиболее распространенным материалам относятся:

- чешский S1;

- шведский MC111;

- немецкие HT01, HS123.

Шведские производители признаны лидерами в сфере производства твердых сплавов.

Смотрите также:

- Т5К10;

- ВК8;

- В95;

- Д16Т.

Диффузионные комплексные покрытия с добавкой титана на твердые сплавы ВК8 и Т15К6.

В настоящее время твердые износостойкие покрытия на основе карбидов,

нитриды и оксиды металлов широко используются для повышения стабильности

многогранные неперетачиваемые пластины из твердого сплава (МНТП) [1-3].

Преимущества МНХП с покрытиями очевидны [1-4], в

частности, более длительный срок эксплуатации: МНХП с покрытиями может

служат в 10-20 раз дольше, чем без покрытия, в зависимости от типа

из последних исходный, сплав и область применения. Кроме того,

МНХП с покрытиями демонстрируют наилучшие результаты на более высоких скоростях

резки, чем первоначальные. Оптимальная скорость резания увеличивается до

90 %. При этом качество обрабатываемой поверхности

усовершенствованы [1, 3, 4].

В настоящее время для повышения стойкости твердых сплавов как одно-, так и

многослойные покрытия на основе карбида и нитрида титана и

оксид алюминия, полученный методом CVD, находят широкое применение [3, 4]. Меньше

распространены покрытия из нитридов и карбидов гафния, хрома

и карбиды циркония, борид титана и др. [3-5]. В разных

варианты расположения слоев TiC, TiN и [Al.sub.2][O.sub.3] в

многослойное покрытие максимальная реализация таких свойств как тепло

сопротивление, низкий коэффициент трения, износостойкость и т.д.

возможно [4, 5]. Отбор для МНХП наилучшего типа покрытия (а

много- или однослойный) определяется маркой твердого сплава и

условия эксплуатации.

Новое поколение защитных покрытий должно иметь высокую (не

менее HV50 40 ГПа) твердость и жаростойкость [1, 6, 7]. Количество

материалов с такими свойствами ограничено. Так, аморфный карбид бора с твердостью до HV50 50 ГПа достаточно хрупок и интенсивно разрушается.

окисляются даже при 460 [градусах] С [6, 8].

Кубический нитрид бора и полукристаллические алмазные пленки также

отличаются высокой твердостью, но метастабильны и окисляются

довольно легко.

Целесообразность применения многослойных покрытий с

участие наноструктурных и аморфных материалов требует

подтверждение результатами проведенных испытаний. Кроме того, эффект от

высокая твердость многослойных покрытий довольно быстро исчезает, что

скорее всего связано с диффузионным рассеиванием отдельных слоев [7,

9]. Влияние многослойных покрытий на явление релаксации

в условиях повышенных температур не совсем ясно.

Возможность изготовления различных ЛКМ с

необходимая структура, состав и свойства, очевидно, ограничены

в первую очередь технологическими особенностями нанесения покрытия

методы.

Определенный интерес в качестве материала для защитных покрытий представляют

оксиды и оксикарбонитриды переходных металлов IV—VI групп

периодическая таблица [10, 11]. До недавнего времени сертификация таких

До недавнего времени сертификация таких

соединений с участием кислорода было неполным, что не позволяло

сделать вывод о характере защитных свойств покрытия.

Кислород является одной из наиболее распространенных примесей внедрения, которая

позволяет образовывать сверхстехиометрические соединения и оказывает

существенное влияние на свойства фаз внедрения [10, 12].

Присутствие кислорода увеличивает твердость Ti[C 0,98] карбид по

HV50 5 ГПа, а Ti[C0,8] — HV50 11 ГПа [11, 12]. В то же время

твердость оксикарбида Ti([C0,86][O0,14]), полученного

ионно-плазменным методом, составляет HV50 28,2 ГПа, что по HV50 на 10,8 ГПа меньше, чем

твердость карбида TiC0,85, полученного химическим осаждением из

газовая фаза [7]. Так, твердость и другие свойства покрытий на

на основе карбидов, оксикарбидов и оксикарбонитридов переходных металлов

во многом зависят от технологии их производства.

Целесообразность формирования на поверхности МНХП оксида на основе титана

слоев показано в [10]. При резке на поверхности покрытия TiC

При резке на поверхности покрытия TiC

образуются тонкие слои оксидов с защитными свойствами, которые

изолировать инструмент от обрабатываемого сплава. Хорошая адгезия оксида

слоев титана с покрытием TiC обеспечивается за счет образования

переходная зона на основе оксикарбидов титана.

Итак, целью данной работы является разработка новых методов

нанесение комплексных покрытий с добавлением титана, хрома,

кислорода и азота на поверхности твердых сплавов ВК8 и Т15К6, обозначенных

для режущих инструментов и исследования состава, структуры,

свойства и характеристики МНХП с покрытиями.

На поверхность ВК8 и Т15К6 нанесены защитные покрытия

сплавов при температуре 1050 [град.]С с выдержкой 2-4 ч в закрытом

реакционное пространство при пониженном давлении с применением порошков

титановые и хромовые, четыреххлористые и углеродсодержащие

добавка в качестве исходных реагентов [2].

Окисление титанированных сплавов проводят однократным введением

воздуха в реакционное пространство при температуре насыщения.

Хромирование проводили в едином технологическом цикле. Во-первых

стадия хромирования при температуре 1050 [град.]С в течение 1-2 ч, при

вторая стадия титанирования при температуре 1050 [градусов] С в течение 1-3 ч.

выполненный. В зависимости от технологических особенностей предлагается

процессы диффузионного насыщения получили следующие названия:

титанирование по известному методу [2, 13], хромирование в сочетании с

титанирование и титанирование в сочетании с оксидированием.

Металлографический, дюрометрический, рентгеноструктурный и микрорентгеноспектральный

исследования проводились известными методами физического

материаловедение.

Результаты исследования фазового состава, структуры и некоторых

свойства покрытий на твердых сплавах ВК8 и Т15К6 представлены в

Таблица 1.

Анализ полученных данных показал, что фазовый состав

покрытий в значительной степени определяется методом

химико-термическая обработка и в меньшей степени — твердым сплавом

сочинение. Послойный рентгеноструктурный анализ показал, что в

Послойный рентгеноструктурный анализ показал, что в

титанирование и титанирование в сочетании с оксидированием титана TiC

карбидный слой непосредственно примыкает к основе, а при хромировании в

в сочетании с титанирующим слоем [Cr23][C6].

[РИСУНОК 1 ОПУЩЕН]

Следует отметить, что разница в шаге решетки TiC

карбидный слой, полученный разными способами, вероятно, обусловлен

присутствием в карбиде TiC различных массовых долей углерода,

кислород и азот. Наличие карбидной основы [Co3][W3]C

слой не обнаружен, что связано с участием в

образование карбидных слоев не только основного углерода, но и

насыщенность средняя углерод.

Макроанализ твердых сплавов после химико-термической обработки показал

что титанирование и хромирование в сочетании с титанированием

большинстве случаев сопровождается образованием налетов темно-серого цвета

цвет. Титанизированные оксидированные слои обычно светло-тусклые с небольшой

металлический блеск. Расслоения и трещины в покрытиях на твердых сплавах

не обнаружен.

Исследуемые в работе покрытия обнаруживаются на поперечном

микросрезы в виде светлой зоны с хорошо выраженными

граница раздела покрытие-твердый сплав, при этом в покрытиях, подвергаемых

титанирование в сочетании с оксидированием, слой на основе титана

оксидов оказывается несколько легче слоя карбида TiC.

Микроструктура поверхностей излома покрытий на сплаве ВК8.

представлены на рис. 1. Для полученных покрытий хрупкие меж- и

характерны транскристаллитные изломы. Итак, карбид TiC-основа

слой при титанировании [2], титанирование в сочетании с

оксидирование и хромирование с титанированием состоит из равноосных зерен,

размер которых не превышает 0,2-0,8 мкм. Форма и размер

зерна по толщине отдельных слоев практически не различаются.

сдача.

[РИСУНОК 2 ОПУЩЕН]

Сравнительный локальный масс-спектральный анализ титанизированных и

оксидно-титановые слои на установке ЭХО-4М с лазерным зондом

для определения содержания в определенных зонах покрытий кислорода и

углерод показал, что содержание кислорода в центральных зонах TiC-основы

покрытие после титанирования в сочетании с оксидированием было несколько

выше, чем после титанирования, благодаря чему содержание кислорода в зоне

оксидов резко снижается при переходе через оксидно-карбидную границу.

Методом оже-спектроскопии характер кислорода, азота,

изменение содержания углерода и титана в тонких зонах на внешней стороне

покрытий (рис. 2). Содержание углерода максимально на

поверхности и монотонно убывает по глубине слоя, при этом

происходит увеличение массовой доли кислорода и азота. На расстоянии 180

нм от поверхности появляются следы кобальта на спектральных кривых

покрытие. Таким образом, можно считать, что определяемые рентгенологическим методом

фаза [Me2]([Ti3]O, [Ti4]O) представляет собой оксикарбонитрид комплекса

сочинение.

Как показал анализ результатов исследований, микротвердость

покрытия на твердых сплавах в значительной степени зависит от способа

насыщенность. Максимальная микротвердость достигнута в покрытии TiC на

Сплав ВК8 после титанирования в сочетании с оксидированием. Данные [2,

7, 8, 14] свидетельствуют о существенных различиях в микротвердости покрытий из

однотипные, что связано как с особенностями

технологические приемы насыщения и структуры покрытий, а также

а также методологические трудности исследований. Представлено в

Представлено в

рабочие значения микротвердости могут отражать химическое несходство

состава покрытия по его толщине, что подтверждается

изменение электронной структуры покрытий на основе перехода

карбиды металлов [14].

Для определения влияния защитных покрытий на

работоспособности МНХП авторами проведены промышленные испытания на резку

различных марок обрабатываемых сталей (табл. 2).

Режущие свойства пластин с покрытиями сравнивались с

пластин без покрытий, а коэффициент быстродействия

увеличение было определено. Последний рассчитывался как отношение

время стабильности МНХП с покрытием к времени стабильности МНХП

без покрытий. Испытания проводились в продольном

заточка стальных заготовок разных марок. Как доказывают полученные данные,

самые высокие результаты продемонстрировали твердые сплавы после титанирования в

сочетание с оксидированием и хромированием в сочетании с

титанический. Положительный эффект защитных покрытий более выражен на

МНХП из сплава ВК8, чем из сплава Т15К6.

ВЫВОДЫ

1. Возможность нанесения на поверхность твердых ВК8 и Т15К6

сплавы комплексных покрытий с добавками титана, хрома, кислорода

показан азот.

2. В зависимости от способа пропитки слоев на основе TiC,

Образуются карбиды [Cr23][C6] и оксиды титана.

3. Устойчивость МНХП с покрытиями при резке

сталей 20, У8А и 40Х оказывается выше, чем у исходной

сплавов в 1,4-13,5 раза.

[1.] Верещака А.С., Третьяков И.П. (1986) Режущие инструменты с

износостойкие покрытия. Москва: Машиностроение.

[2.] Лоскутов В.Ф., Хижняк В.Г., Куницкий Ю.А. и другие. (1991)

Диффузионные карбидные покрытия. Киев: Техника.

[3.] Wick, C. (1986) Покрытия улучшают стойкость инструмента, увеличивают

производительность. Производство инженер, 97, 26-31.

[4.] Бхат, Д.Г., Вернер, П.Ф. (1986) Покрытия для режущих инструментов.

Дж. Металлов, 38, 68-69.

[5.] Барч К., Леонхардт А., Ворф Э.С. (1991) Подготовка,

состав и некоторые свойства соосажденных покрытий TiB2-TiCx. Дж. из

Дж. из

Материаловедение, 26, 4318-4322.

[6.] Вепрек С., Рейприх С. (1995) Концепция проектирования

новые сверхтвердые покрытия. Тонкие твердые пленки, 268, 64-71.

[7.] Андриевский Р.А. (1997) Синтез и свойства

пленки междоузельной фазы. Успехи химии, 66(1), 57-77.

[8.] Самсонов Г.В., Винницкий И.М. (1976) Огнеупорные соединения:

Ссылаться. Книга. Москва: Металлургия.

9. Штремель М.А. (1997) Прочность сплавов. Часть 2: Деформация.

Москва: МИСиС.

[10.] Goldshmidt, HJ (1971) Сплавы внедрения. Москва: Мир.

[11.] Самсонов Г.В., Упадхая Г.Ш., Нешпор В.С. Физический

материаловедение карбидов. Киев: Наукова думка.

[12.] Андриевский П.А., Спивак И.И. (1989) Прочность огнеупора

суставы: см. Книга. Челябинск: Металлургия.

[13.] Хижняк В.Г., Долгих В.Ю., Карпец М.В. (2003)

Структура и свойства покрытий на безвольфрамовых твердых сплавах.

Порошк. Металлургия, 9/10, 118-123.

[14. ] Хижняк В.Г., Зауличный Я.В., Хижняк О.В. и другие.

] Хижняк В.Г., Зауличный Я.В., Хижняк О.В. и другие.

(2001) Электронная структура и механические свойства диффузии

покрытия на основе карбида титана. Физика и Химия ТВ. Тила, 1,

105-111.

И Ю.М. ПОМАРИН (1), В.Г. ХИЖНЯК (2), А.И. ДЕГУЛА (2) и О.Д.

СМИЯН (1) Ю.М. ПОМАРИН, В.Г. ХИЖНЯК, А.И. ДЕГУЛА и О.Д. СМИЯН

(1) Е.О. Патона НАНУ, Киев, Украина

(2) Национальный технический университет Украины <<Киев Политехнический институт>>, Киев, Украина

Таблица 1. Фазовый состав и свойства покрытий с добавками титана на сплавы ВК8 и Т15К6 Вид обработки Степень Продолжительность Фазовый состав насыщение сплава, ч, при Т = 1050 [градусы]С Титанирование VK8 2.0 TiC O15K6 2,5 TiC Титанирование в VK8 2.0 TiC комбинация с окислителем [Ti3]O, [Me.sub.2] TiO Титанирование в VK8 2.5 TiC комбинация с хромированием [Cr.sub.23][C.sub.6] O15K6 2,5 TiC [Cr.sub.23][C.sub.6] Вид обработки Решетка Толщина Микротвердость зазор, нм покрытие, мкм покрытие HV50, ГПа Титанирование 0,4323 6,0 37,5 0,4326 5,5 37,0 Титанирование 0,4318 5,0 39.0 комбинация с окислителем -- 1,5 -- Титанирование 0,4288 4,0 37,0 комбинация с хромированием -- 2,5 -- 0,4315 4,0 36,5 -- 1,5 -- Таблица 2. Влияние защитных покрытий на стабильность МНХП в заточка Степень твердости Обрабатываемый материал Вид обработки сплав Сталь О15К6 20 Титанирование Титанирование в сочетании с окисляющий Хромирование в сочетании с титанический Сталь ШХ25 Титанирование Титанирование в сочетании с окисляющий Хромирование в сочетании с титанический Сталь 40Х Титанирование Хромирование в сочетании с титанический ВК8 Сталь У8А Титанирование Титанирование в сочетании с окисляющий Хромирование в сочетании с титанический Степень твердости Условия резания Коэффициент скорость резания сплава увеличивать v, м/с S, мм/об t, мм О15К6 5,3 0,128 1,0 1,4 2.0 1,91,3 0,200 0,5 2,0 5,0 4,5 2,2 0,200 0,2 2,5 2,6 ВК8 3,3 0,430 1,0 2,7 13,5 8.2 Примечание. V - скорость резания; S - скорость подачи; t - глубина резания.

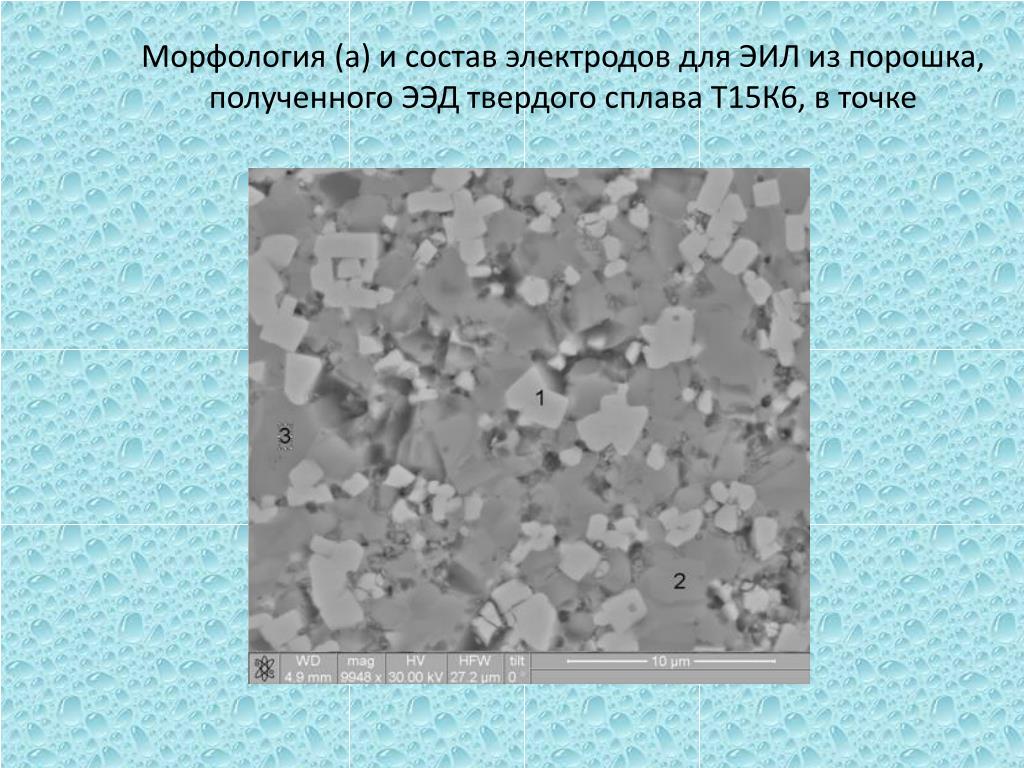

Использование отходов твердого сплава в композиционных гальванических покрытиях для восстановления деталей автомобилей

[1]

В. Бородин, Порошковая гальваника, Машиностроение, Москва, (1990).

[2]

Б.А. Семенихин, Л.П. Кузнецова, Р.А. Латыпов, Восстановление и упрочнение деталей автомобилей с композиционными гальваническими покрытиями с использованием порошков твердых сплавов, полученных электроэрозионным диспергированием, Труды ГОСНИТИ. 109. Часть 2 (2012) 57-60.

[3]

Б. А. Семенихин, Л.П. Кузнецова, Композиционные гальванические покрытия для порошков на основе железа, полученные электроэрозионным диспергированием отходов твердых сплавов, Технология упрочнения и покрытия. 4 (2014) 34-37.

А. Семенихин, Л.П. Кузнецова, Композиционные гальванические покрытия для порошков на основе железа, полученные электроэрозионным диспергированием отходов твердых сплавов, Технология упрочнения и покрытия. 4 (2014) 34-37.

[4]

Б.А. Семенихин, Л.П. Кузнецова, Использование порошков твердых сплавов в качестве дисперсной фазы при восстановлении деталей автомобилей методом лужения, Известия ЮЗГУ. Техники и технологии. 2. Часть 1 (2012) 120-122.

[5]

Справочник технолога вагоноремонтного производства. Под ред. Г. А. Малышева, Транспорт, Москва, (1977).

[6]

Э.В. Агеев, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Исследование производительности процесса получения порошков методом электроэрозионного диспергирования, Известия КарГТУ. 4 (2010) 76-82.

[7]

Э.В. Агеев, Б.А. Семенихин, Р.А. Латыпов, В.И. Аниканов, Патент России 2449859. (2010).

[8]

Э.В. Агеев, Б.А. Семенихин и Р. А. Латыпов, Патент России 2455117. (2009 г.).

А. Латыпов, Патент России 2455117. (2009 г.).

[9]

Э.В. Агеев, Б.А. Семенихин и Р.А. Латыпов, Патент России 2424382. (2009).

[10]

Э.В. Агеев, Р.А. Латыпов, Б.А. Семенихин, Е.В. Агеева. Состав и свойства порошков, полученных электроэрозионным диспергированием отходов твердых сплавов, ЮЗГУ, Курск, (2011).

[11]

Э.В. Агеев, В. И. Серебровский, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Ю.П. Гнездилова, Восстановление и упрочнение деталей автомобильной техники методом плазменно-порошковой наплавки с использованием порошков, полученных электроэрозионным диспергированием спеченных твердосплавных отходов, ХГАА, Курск, (2010).

И. Серебровский, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Ю.П. Гнездилова, Восстановление и упрочнение деталей автомобильной техники методом плазменно-порошковой наплавки с использованием порошков, полученных электроэрозионным диспергированием спеченных твердосплавных отходов, ХГАА, Курск, (2010).

[12]

Э.В. Агеев, В.И. Серебровский, Р.А. Латыпов, В.В. Серебровский, Б.А. Семенихин, Е.В. Агеева, Ю.П. Гнездилов, Восстановление и упрочнение деталей машин композиционными гальваническими покрытиями, ХГАА. Курск, (2011).

[13]

Э.В. Агеев, В.Н. Гадалов, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Рентгеноструктурный анализ порошков, полученных электроэрозионным диспергированием карбида вольфрама, Заготовительное производство в машиностроении. 2 (2011) 42-44.

Гадалов, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Рентгеноструктурный анализ порошков, полученных электроэрозионным диспергированием карбида вольфрама, Заготовительное производство в машиностроении. 2 (2011) 42-44.

[14]

Э.В. Агеев, В.Н. Гадалов, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Рентгеноспектральный микроанализ частиц порошка, полученного электроэрозионным диспергированием твердого сплава, Технологии упрочнения и покрытия. 2 (2011) 13-16.

[15]

Э.В. Агеев, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Оценка эффективности использования карбидных порошков, полученных электроэрозионным диспергированием отходов твердого сплава, при восстановлении и упрочнении деталей композиционными гальваническими покрытиями, Технологии упрочнения и покрытия. 9(2011) 14-16.

9(2011) 14-16.

[16]

Э.В. Агеев, В.И. Серебровский, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Исследование формы и морфологии поверхности частиц порошков, используемых при восстановлении и упрочнении деталей машин, Вестник Курской государственной сельскохозяйственной академии. 1 (2011) 72-75.

[17]

Э.В. Агеев, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Исследование химического состава порошков, полученных электроэрозионным диспергированием твердого сплава, Известия Юго-Западного государственного университета. 5-1 (2011) 138-144.

[18]

Э. В. Агеев, Б.А. Семенихин, Р.А. Латыпов, Получение нанопорошка на основе карбида вольфрама и его применение для восстановления и упрочнения деталей машин, Известия Самарского научного центра РАН. 12. Ч.1-2 (2010) 273-275.

В. Агеев, Б.А. Семенихин, Р.А. Латыпов, Получение нанопорошка на основе карбида вольфрама и его применение для восстановления и упрочнения деталей машин, Известия Самарского научного центра РАН. 12. Ч.1-2 (2010) 273-275.

[19]

Э.В. Агеев, В.Н. Гадалов, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Получение износостойких порошков из отходов твердого сплава, Заготовительное производство в машиностроении. 12 (2010) 39-44.

[20]

Э.В. Агеев, Б.А. Семенихин, Е.В. Агеева, Р.А. Латыпов, Н.А. Пивовар, Исследование производительности процесса получения порошков методом электроэрозионного диспергирования, Известия Курского государственного технического университета.

Всего комментариев: 0