Виды направляющих для станков: Направляющие, их виды и конструктивные особенности

Содержание

Направляющие для станков, линейные направляющие для станков, ремонт направляющих для станков, направляющие качения, направляющие скольжения, направляющие скольжения станка, направляющие скольжения трения, направляющие скольжения и качения, направляющие качения для станков

Перемещение рабочих органов любого станка осуществляется по направляющим. От направляющих напрямую зависит точность, плавность и бесшумность перемещений, грузоподъемность и жёсткость станка, а также другие его характеристики. В конечном итоге направляющие станка определяют точность, качество и производительность обработки деталей на станке, или другими словами определяют возможности станка. Существуют различные виды направляющих для станков, и к их выбору действительно следует отнестись очень ответственно. Какие направляющие для станка лучше? Направляющие качения или направляющие скольжения (трения), об этом узнаем чуть ниже.

Набор поверхностей направляющих обеспечивает одну степень свободы для движения, остальные степени свободы должны быть исключены конструкцией направляющих, силой тяжести перемещающихся узлов станка или другими способами.

Направляющие для станков должны удовлетворять следующим требованиям:

1. Точность перемещения, точность позиционирования.

2. Долговечность сохранения точности.

3. Равномерность перемещений на малых скоростях, т.е. отсутствие скачков.

4. Нагрузочная способность.

5. Высокая износостойкость.

6. Высокая жёсткость.

7. Отсутствие вибраций.

8. Малые силы трения.

9. Ремонтопригодность.

10. Высокая демпфирующая способность.

Жизненно важным для долговечности направляющих является организация надежной системы смазки, а также их защита от попадания пыли, песка и других частиц. Для высокой жесткости необходима высокая точность изготовления и сборки направляющих. Нагрузочная способность зависит от размеров направляющих, материала, твердости и других факторов.

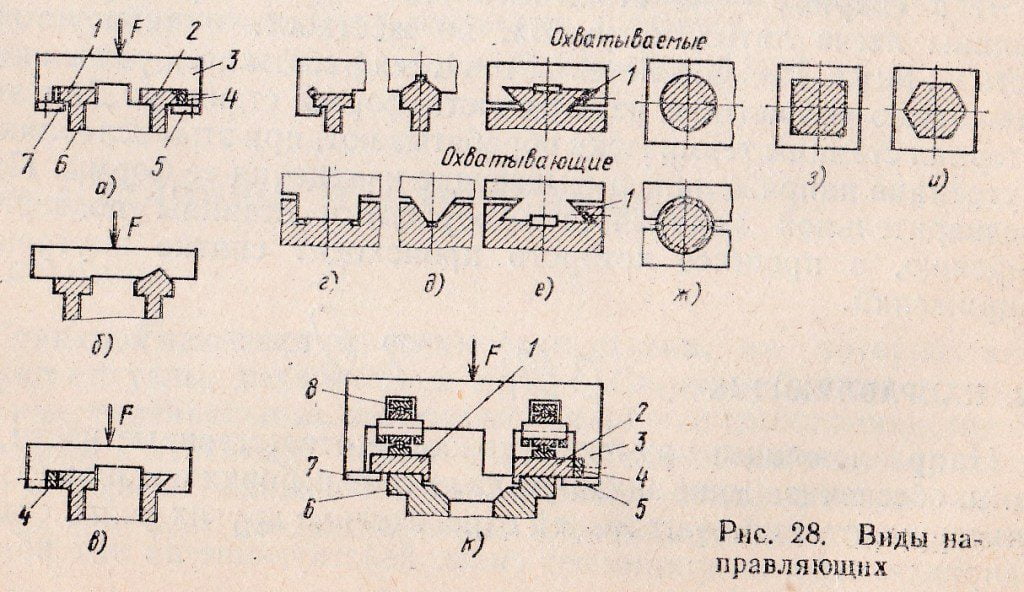

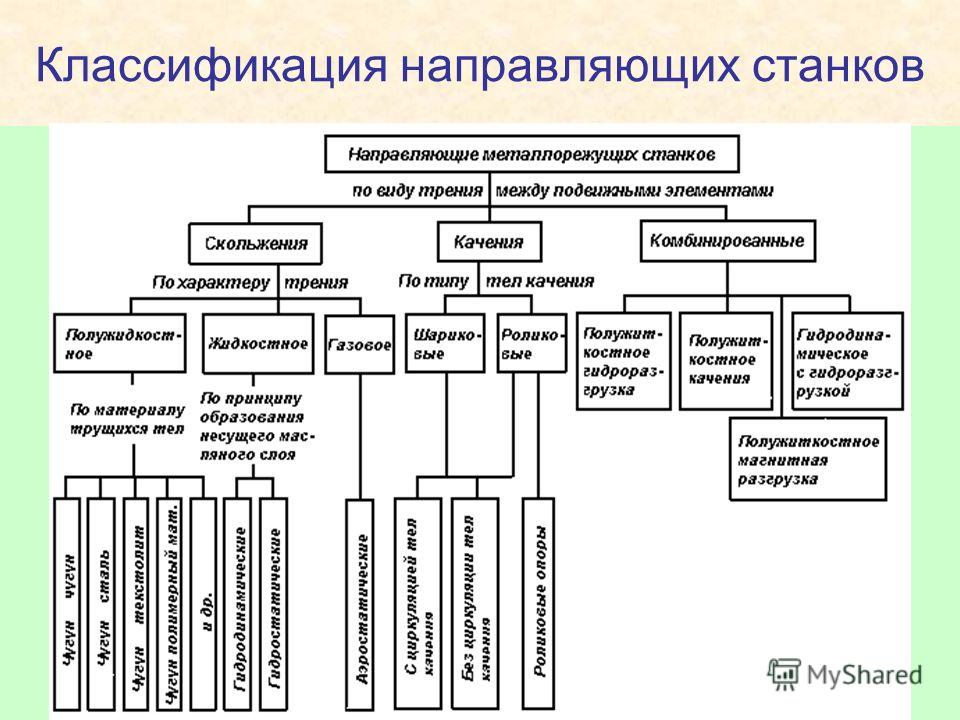

Виды направляющих для станков

Рассмотрим основные виды направляющих для металлорежущих станков, в том числе и станков с ЧПУ.

1. По типу движения разделяются:

— Линейного движения

— Кругового движения

2. По расположению в пространстве:

— Вертикальные

— Горизонтальные

— Наклонные.

3. По виду контакта между подвижными элементами:

— Скольжения

— Качения

— Комбинированные

ГОСТ 7599

Основные требования к металлорежущим станкам в том числе и направляющим для станков определяет ГОСТ 7599. Необходимая шероховатость, твердость направляющих скольжения и качения, их материалы, методы контроля направляющих, допустимые отклонения пятен контакта, а также требования к шабрению направляющих оговорены в данном ГОСТе. Здесь повторяться не будем, кому надо знать шероховатость, твердость, нормы контроля смотрим ГОСТ.

Также ГОСТ оговаривает недопустимость одинаковой твердости направляющих, перемещающихся друг по другу. Обычно неподвижную часть направляющих выполняют более твердой из более износостойкого материала или покрытия, чем подвижную часть. Используют различные материалы, различные структуры.

Используют различные материалы, различные структуры.

Износ направляющих для станков

Износ направляющих ведёт к потере точности станка, поэтому необходимо бережно обращаться с направляющими и производить должное их обслуживание, вовремя осуществлять смазку, защищать от попадания пыли, абразива и других загрязнений, которые могут привести к царапинам, задирам на направляющих.

Существует большое количество причин, вызывающих износ направляющих:

— Механический износ в виде стирания поверхностного слоя направляющих от сил трения.

— Износ от заедания направляющих в том числе по причине схватывания.

— Окислительный износ от воздействия химических веществ, температуры и т.д.

— Износ от попадания пыли, невозможность обеспечения 100% защиты.

— Не качественная смазка и ее не совершенность.

— Частые остановки и реверс перемещения.

— Неравномерный износ и деформации направляющих. Неравномерный износ направляющих станины по длине у токарных станков при продольном точении – это главная причина снижение точности станка.

Неравномерный износ направляющих станины по длине у токарных станков при продольном точении – это главная причина снижение точности станка.

Износ направляющих будет сказываться по шуму, а также потери точности обработки. Что потребует измерение направляющих специальными измерительными приспособлениями с установлением величины износа. При недопустимом значении станок требует восстановление направляющих.

Статистика советского времени показала, что износ направляющих станины токарных станков с диаметром обработки 400-600 мм стальных деталей составляет 35…40 мкм/год, только занятых чистовой обработкой, а для занятых черновой обработкой 50 мкм/год при двухсменной работе. Для смешанной обработки стали и чугуна (черновой/чистовой) — 70…90 мкм/год. Чередование обработки стали и чугуна ведет к дополнительному увеличению износа. В массовом производстве износ направляющих в 2-3 раза выше.

Важным для снижения износа направляющих является хорошая защита от пыли, возможно двойная защита, а также своевременная смазка.

Для направляющих качения используется консистентная смазка, а для направляющих скольжения — жидкая смазка, поэтому преобладает больший расход, за которым следить надо более чаще. Для направляющих скольжения применяют антискачковые масла.

При должном уходе за направляющими их износ снижается в 1,5-2 раза и больше.

Неправильная установка станка с не жесткой станиной приводит к нарушению точности контакта и возрастанию давления, что в итоге приводит к увеличению износа направляющих. Также установка без крепления станка к фундаменту приводит к скручиванию станины и снижению точности. Неравномерность усадки фундамента также приводит к быстрому износу направляющих.

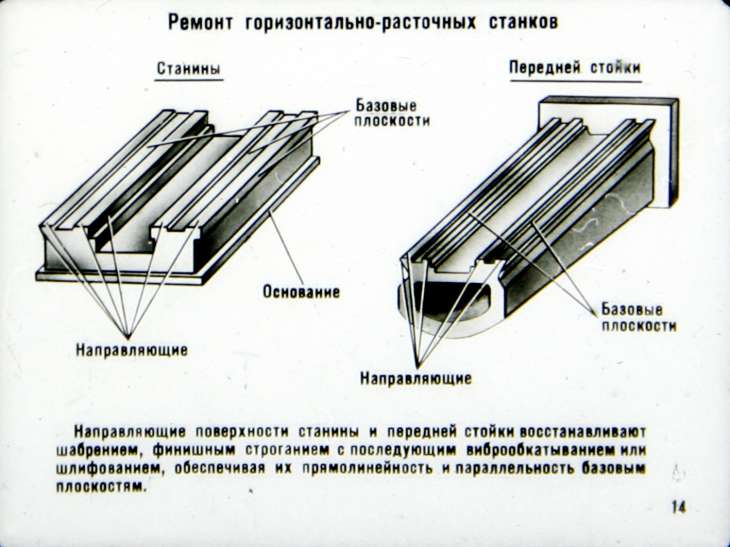

Ремонт направляющих для станков

Ремонт направляющих это довольно распространенный вид работ при капитальных ремонтах станков, а также при модернизации станков. Трудоемкость ремонта направляющих для тяжелых станков составляет 40-50% трудоемкости капитального ремонта всего станка.

Восстановление направляющих осуществляют различными способами:

1. Ручное штрабление. Если износ небольшой, и не большая площадь поверхности.

2. Обработка на продольно-строгальных, продольно-фрезерных, или специальных шлифовальных станках. Применяют если износ более 0,5 мм, а также большая площадь поверхности.

3. С помощью приспособлений. Если станина станка очень большая, то ее направляющие обрабатывают на месте с помощью специальных шлифовальных или строгальных приспособлений.

Также дополнительно делают хромирование, нанесение износостойких покрытий и т.д.

Сравнение направляющих скольжения и качения

Эксперименты над различными направляющими показали следующие результаты.

1. Жесткость направляющих качения с предварительным натягом выше порядка в 3 раза, чем без натяга, и выше, чем у направляющих скольжения смешанного трения. Жесткость направляющих без натяга меньше жесткости направляющих скольжения на 25-50%. Жесткость шариковых направляющих ниже роликовых порядка 2-х раз.

Жесткость шариковых направляющих ниже роликовых порядка 2-х раз.

2. Демпфирующая способность направляющих качения при отсутствии движения или на малых скоростях ниже, чем у направляющих скольжения. Направляющие качения с натягом обеспечивают бОльшую демпфирующую способность, чем без натяга.

3. Направляющие качения позволяют производить малые установочные перемещения с высокой точностью, порядка 0,1-0,2 мкм при жёстком приводе. Скачков практически не замечается. Направляющие скольжения смешанного трения без специальных мер по увеличению точности имеют точность установки порядка 10-20 мкм и более, если использовать антискачковые масла и гидроразгрузку, то погрешность составит 2-5 мкм, что все-равно уступает направляющим скольжения.

4. Равномерность движения у направляющих скольжения выше, отсутствуют скачки, в отличие от направляющих скольжения.

5. Сопротивление движению у направляющих качения меньше, ввиду малой величины силы трения и она не зависит от скорости и вязкости масла, в отличие от направляющих скольжения.

6. Нагрузочная способность шариковых направляющих в 20-30 раз меньше роликовых направляющих при равных размерах. Также нагрузочная способность роликовых стальных закаленных направляющих выше, чем у направляющих скольжения незакаленных, а чугунных роликовых направляющих ниже.

7. В условиях колебания узлов направляющих качения с рекомендуемым предварительным натягом показывают меньшие амплитуды колебаний в 1,5…3 раза, чем без натяга.

8. По долговечности. Выход из строя направляющих качения происходит из-за плохой защиты или отсутствия качения роликов. При хорошей защите, нормальном качении роликов и должном обслуживании и нормальной эксплуатации направляющие качения работают много лет, при этом наблюдается минимальный износ. Так после 10-15 лет эксплуатации станка с направляющими качения на них остались видны следы механической обработки, что говорит о чрезвычайно низком износе. Однако направляющие качения больше чувствительны к загрязнению и они больше подвержены загрязнению, что резко может повысить износ, поэтому важно относиться к защите с должным вниманием. Направляющие скольжения смешанного трения имеют износ, т.к. присутствуют трение и высокие температуры. Но в гидростатические направляющие скольжения практически без износа.

Направляющие скольжения смешанного трения имеют износ, т.к. присутствуют трение и высокие температуры. Но в гидростатические направляющие скольжения практически без износа.

9. Экономичность. Направляющие качения более трудоемки в изготовлении и поэтому дороже, чем направляющие скольжения.

Если не брать в рассмотрение стоимость и трудоемкость изготовления, то направляющие качения с предварительным натягом, особенно современной рельсовой конструкции, превосходят направляющие скольжения по всем категориям, кроме демпфирующей способности. Поэтому рельсовые направляющие качения с предварительным натягом нашли широкое распространение в современных станках с ЧПУ.

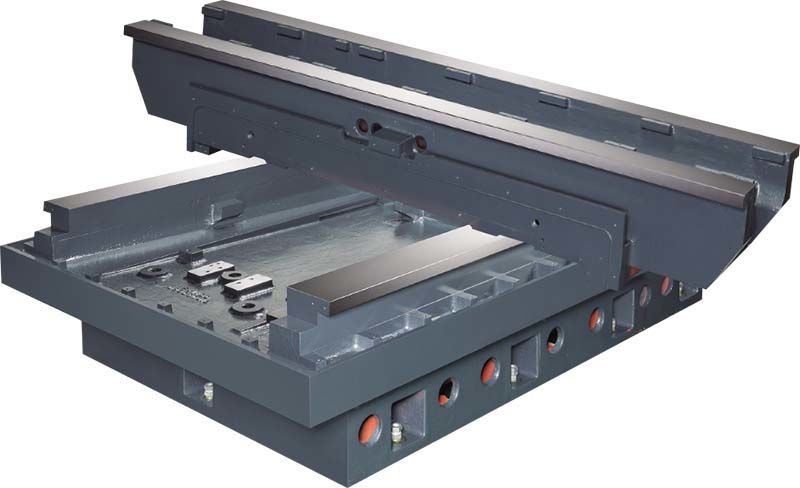

Однако направляющие скольжения бывают разные не только смешанного трения, а, например, гидростатические, они обладают более высокой нагрузочной способностью, демпфирующей способностью, чем направляющие качения, а также достаточно высокой точностью и низким износом это практически без износные направляющие. Они как раз и будут предпочтительны для ряда станков особенно для больших станков (портальных, горизонтально-расточных и т.д.). Здесь наблюдаются большие припуски, съемы, опрокидывающие моменты, вибрации, где демпфирующие способности играют большую роль. Станки фирмы COBURG, Shcoda, TOS Varnsdorf и другие — это довольно крупные станки, и они имеют направляющие скольжения особенно для перемещения стола. Гидростатические направляющие довольно широко применяются в металлорежущих станках.

Они как раз и будут предпочтительны для ряда станков особенно для больших станков (портальных, горизонтально-расточных и т.д.). Здесь наблюдаются большие припуски, съемы, опрокидывающие моменты, вибрации, где демпфирующие способности играют большую роль. Станки фирмы COBURG, Shcoda, TOS Varnsdorf и другие — это довольно крупные станки, и они имеют направляющие скольжения особенно для перемещения стола. Гидростатические направляющие довольно широко применяются в металлорежущих станках.

Вывод

Выбор направляющих не однозначен, и не ограничен только качения или скольжения, все они имеют разные подтипы, конструкции и характеристики. Один тип подшипников скольжения не пойдет, зато другой тип скольжения будет лучшим выбором (смешанного трения или гидростатические, каленые или некаленые), точно также у направляющих качения (роликовые или шариковые, с натягом или без, стальные каленые или чугунные и т.д.).

При выборе направляющих необходимо отталкиваться от конкретных задач, которые должен решать станок, учитывая в том числе и экономический фактор. Направляющие смешанного трения наиболее экономичны, поэтому их часто используют и в современных станках, где нет требований к быстрым скоростям, точности, прецизионности, равномерности.

Направляющие смешанного трения наиболее экономичны, поэтому их часто используют и в современных станках, где нет требований к быстрым скоростям, точности, прецизионности, равномерности.

Так как к современным станкам с ЧПУ сегодня предъявляются высокие требования по точности и скорости, где направляющие качения с предварительным натягом имеют больше преимуществ, то они и находят большее распространение. Высокоскоростные станки не предназначены для тяжелых условий обработки, в них применяются небольшие съемы и высокие скорости и подачи.

В тоже время закаленные направляющие скольжения или гидростатические направляющие скольжения имеют большую нагрузочную способность, демпфирующую способность, чем направляющие качения, поэтому для больших деталей, больших съемов и больших нагрузок предпочтение отдается направляющим скольжения, особенно гидростатическим.

Виды направляющих для станков с ЧПУ.

На

протяжении нескольких лет мое хобби -

это создание проектов на Arduino. В том

В том

числе разработка станков с ЧПУ на базе

Arduino. Сделал я уже несколько видов ЧПУ

станков, от лазерного гравировального,

до фрезерного станка с ЧПУ. Также

модернизировал свой 3D принтер Anet A8.

При

создании станков очень важной составляющей

является правильный выбор механической

части станка. В этой статье расскажу,

какие основные виды направляющих

для

ЧПУ и

подшипников

для станков

существуют. Рассматривать направляющие,

которые предназначены для других целей,

например, для мебели, не будем. Хотя я и

делал свои первые станки как раз на

мебельных направляющих.

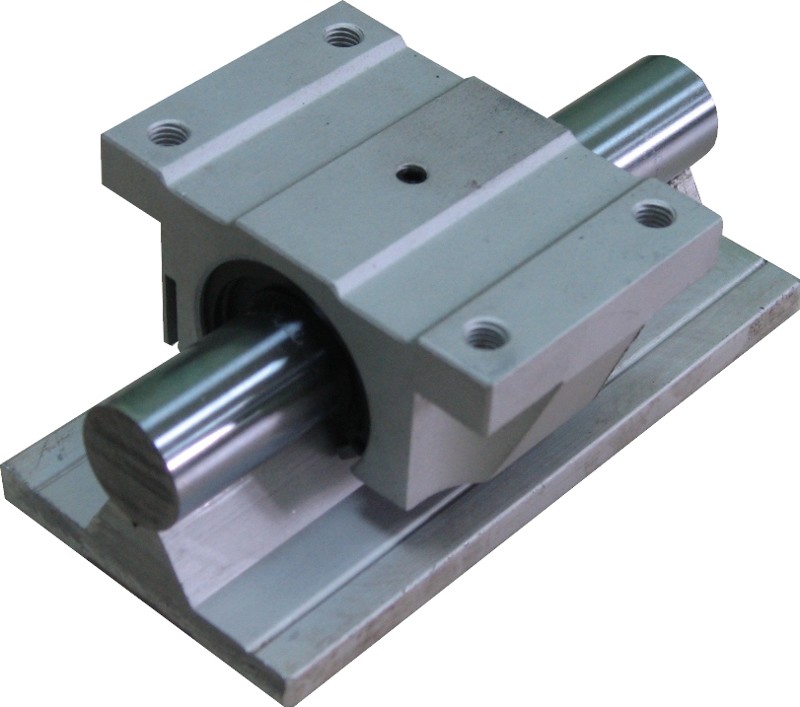

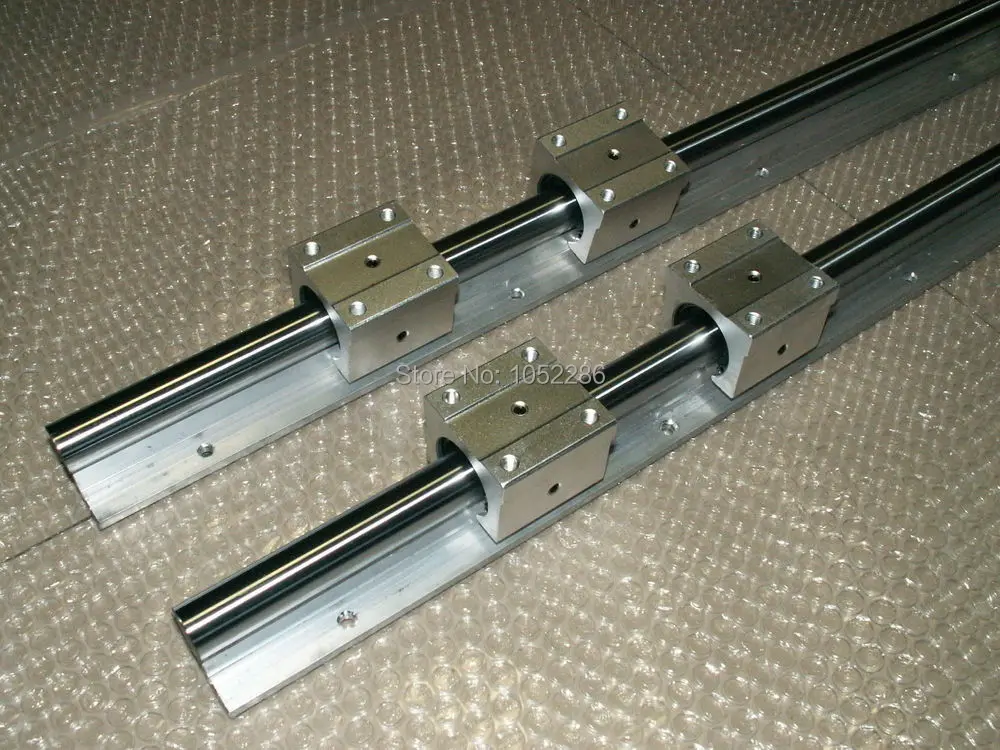

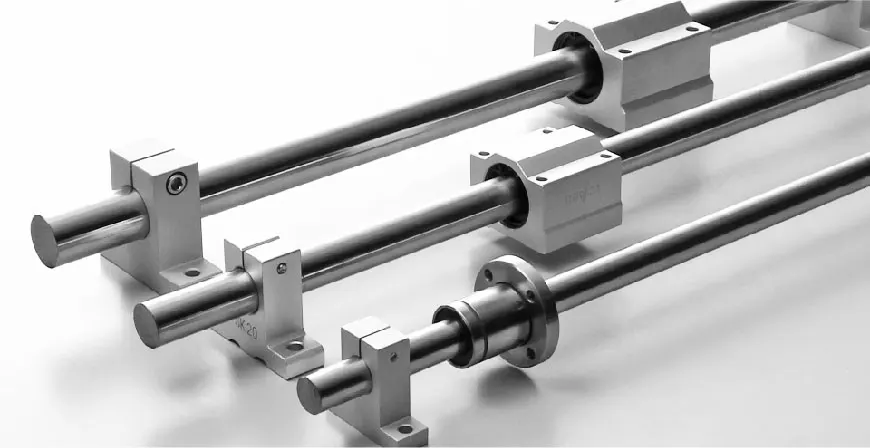

Направляющие

полированный вал.

Самый

распространенный вид направляющих для

небольших станков и 3D принтеров.

Его

преимущество заключается в легкости

монтажа. Нет привязки к столу или другой

Нет привязки к столу или другой

поверхности, что позволяет устанавливать

данные направляющие на рамных конструкциях

без жесткого основания. Но при этом

рама должна обеспечивать необходимую

жесткость.

Минус

данных направляющих заключается в

провисании при использовании длинных

направляющих, так как нет дополнительной

опоры, только крепление в 2-х точках.

Для

этих направляющих используют шариковые

втулки. Данные подшипники не рассчитаны

для работы под большим весом. Это второй

фактор, который указывает на использование

таких направляющих для небольших

станков.

Шлицевой

вал.

Этот

вид направляющих валов отличаются

только шлицами (пазами) по длине вала.

Данная конструкция валов имеет меньший

люфт по сравнению с полированными

валами, но при этом значительно дороже,

и поэтому применяется реже.

Направляющая

вал на опоре.

Полированный

вал в опоре, закрепленный на жесткую

опору, вот основное отличие данных

направляющих. Плюсы заключаются в том,

что можно использовать направляющие

большей длины и больше нагрузки, в

отличии от простых полированных валов.

Подшипники

для вала на опоре делаются в виде каретки,

что обеспечивает простоту крепления.

Но, в отличие от обычного вала, данный

вид направляющих имеет разные

характеристики при разнонаправленной

нагрузке, что приводит к снижению

качества.

Из-за

простоты изготовления полированных

валов и валов на опоре, производство

таких направляющих очень распространено,

и соответственно, качество может

отличаться. Поэтому, будьте внимательны

при покупке данных направляющих.

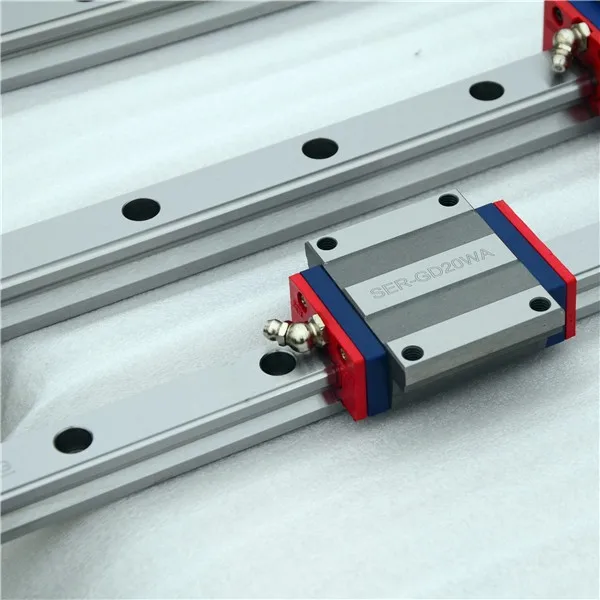

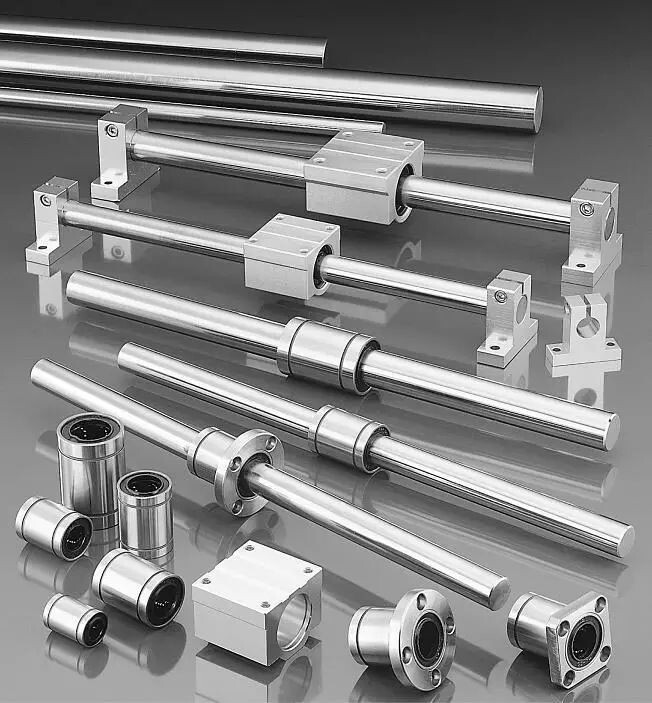

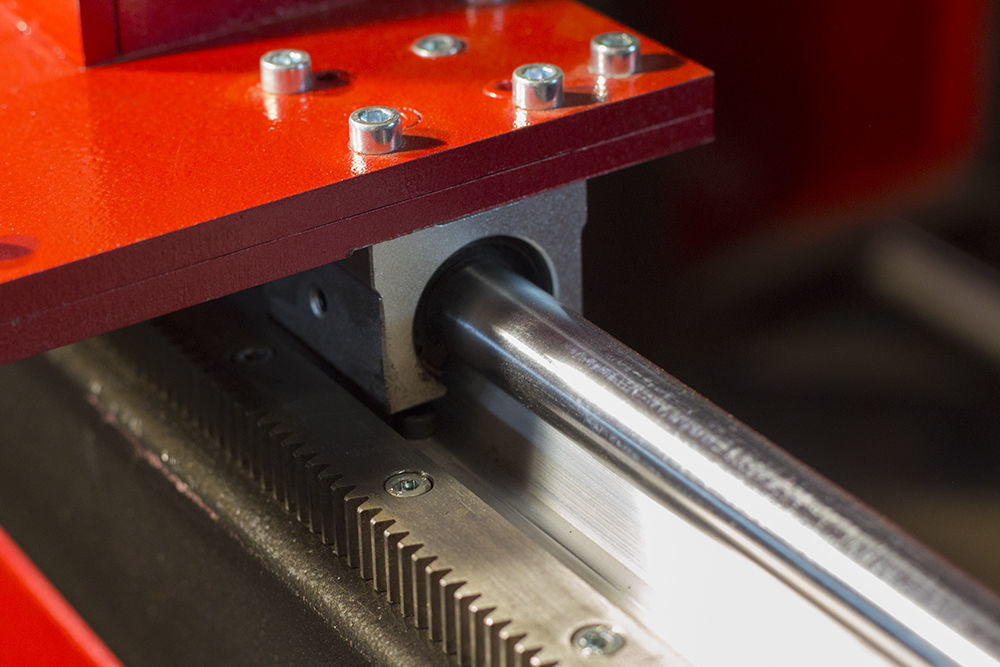

Шариковые

профильные рельсовые направляющие.

Благодаря

дорожкам качения нагрузка распределяется,

что значительно снижает люфт и увеличивает

грузоподъемность и износоустойчивость.

Рельсовые направляющие применяются в станках, где требуется высокая точность обработки.

Минусом данных направляющих является высокое требование к поверхности монтажа и качеству крепления.

В связи с высоким требованием к производству такие направляющие стоят достаточно дорого и производителей на рынке не так много. И они дорожат своей репутацией, поэтому качество на достаточно высоком уровне.

Роликовые профильные направляющие.

Роликовые направляющие являются одним из подвидов рельсовых направляющих. Их отличие в том, что в каретке добавлены ролики и, соответственно, профиль направляющей сделан так, что в нем есть паз под ролики.

Это

увеличивает грузоподъемность и

износоустойчивость.

Роликовые

профильные направляющие применяются

в станках для обработки черных металлов,

камня и стали.

Направляющие ласточкин хвост.

Направляющие

типа «ласточкин хвост» являться

достаточно точными и применяются в

металлообрабатывающих станках, но в

связи со сложностью их ремонта и замены

используются редко.

Роликовые

каретки (ролики) для алюминиевого

профиля.

Для

3D принтеров и для лазерных станков очень

распространены роликовые каретки,

которые перемещаются по алюминиевому

профилю, который в свою очередь выступает

рамой станка. Очень экономичное и

достаточно эффективное решение.

Ролики

бывают пластиковые и нейлоновые.

Профиль

для ЧПУ (CNC) — экструзионный, он же

станочный, он же openbuilds профиль. Бывает

T-slot и V-slot.

Для

роликовых направляющих нужно покупать

профиль V-slot. Это важную мелочь упускают

начинающие разработчики ЧПУ станков.

Это

еще не все виды направляющих для ЧПУ

станков. Свои варианты и предложения

пишите в комментариях.

Не

забывайте подписываться на канал Youtube

и

вступайте в группы в Вконтакте

и

Facebook.

Всем Пока-Пока.

И до встречи в следующей

статье.

Плюсы и минусы различных направляющих

Автор Доктор Скотт Смит

Опубликовано

01 сентября 2014 г. — 10:30

Три основных типа направляющих могут поддерживать линейное движение между компонентами станка: роликовые, гидростатические и направляющие скольжения.

В способах качения движущиеся элементы, такие как стол, поддерживаются на плоских прямых направляющих, которые устанавливаются на неподвижных элементах, таких как станина, с помощью элементов качения, таких как цилиндрические ролики. Трение в направляющих качения относительно низкое, поэтому они оказывают небольшое сопротивление движению вдоль направления направляющей. Однако пятно контакта небольшое — по сути, линия на боковой стороне каждого цилиндрического ролика. Таким образом, направляющие с роликовыми элементами имеют меньшую жесткость и меньшее демпфирование, чем направляющие других типов. Кроме того, эти направляющие не требуют питания для поддержки груза.

Кроме того, эти направляющие не требуют питания для поддержки груза.

Предоставлено С. Смитом

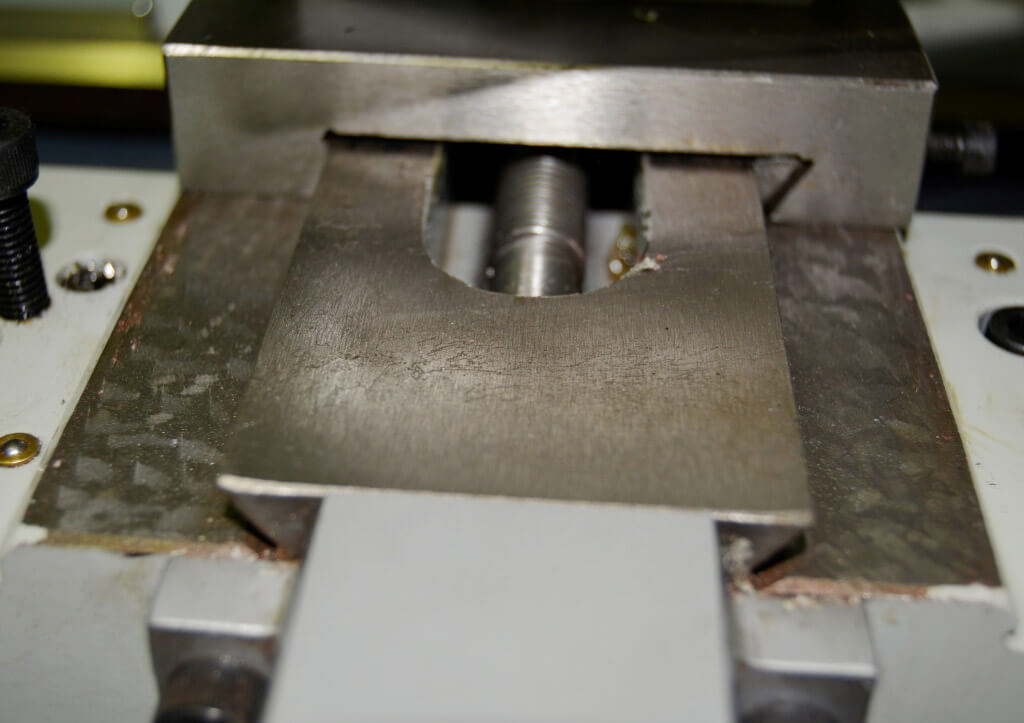

Рис. 1. Зачищенная поверхность с синим маркировочным составом. Синие точки отмечают небольшие углубления, в которых будет масло.

Гидростатические пути образуются путем объединения гидростатического подшипника с плоским прямым путем. Гидростатический подшипник состоит из кармана, в который подается масло под давлением. Зазор между краями кармана и направляющей образует сужение, поток масла под давлением через сужение регулирует давление в кармане, а масло под давлением поддерживает нагрузку. Гидростатические способы имеют небольшое трение, но они активны, требуют кармана, сужения, насоса и потока масла через сужение, даже когда подшипник не движется.

Плоские направляющие скольжения не требуют внешнего источника питания. Скользящий элемент и неподвижный элемент обычно изготовлены из чугуна, и их поверхности точно согласованы геометрически, но они не являются идеально гладкими. Тонкая пленка масла разделяет две поверхности. Он задерживается в небольших, беспорядочно разбросанных углублениях на поверхностях, играющих роль резервуаров нефти.

Тонкая пленка масла разделяет две поверхности. Он задерживается в небольших, беспорядочно разбросанных углублениях на поверхностях, играющих роль резервуаров нефти.

Резервуары пополняются путем периодического разбрызгивания небольшого количества масла перед скользящим элементом. Масло втягивается движением скользящего элемента из резервуаров в пространство между точками контакта двух поверхностей. Этот эффект создает гидродинамический подшипник, а масляная пленка создается и поддерживается движением. Важнейшими характеристиками подшипника являются точное соответствие геометрической формы неподвижной и подвижной поверхностей, а также текстура поверхности. В отличие от других направляющих, описанных выше, элементы простых направляющих получаются путем шабрения вручную.

Циклевка — один из старейших и наиболее исторически значимых процессов удаления металла. Его можно использовать для создания точных прямых кромок без необходимости внешнего эталона, и это основной метод удаления металла при изготовлении станков. Чугун легко царапается, так как в его структуре содержится много графитовых чешуек. Небольшое количество металла удаляют с чугуна острым лезвием, как соскребая краску с окна.

Чугун легко царапается, так как в его структуре содержится много графитовых чешуек. Небольшое количество металла удаляют с чугуна острым лезвием, как соскребая краску с окна.

Изготовитель машин решает, где соскоблить, сначала нанося на две поверхности тонкий слой маркировочного состава, обычно синего пигмента, смешанного с невысыхающей жидкостью, такой как масло. Подвижный элемент скользит вдоль неподвижного элемента примерно на 1 дюйм, затем элементы разъединяются. Возникающий контакт между элементами удаляет маркировочный состав, а оставшийся на поверхности состав отмечает углубления (см. рис. 1 выше).

Если поверхности имеют большое несоответствие геометрической формы, будут большие смежные блестящие области. Скребковый инструмент, представляющий собой большое острое гибкое лезвие на ручке, используется для удаления небольших слоев металла с блестящих пятен. Эта процедура многократно повторяется на данном участке направляющего пути и еще много раз по его длине. По мере сближения формы движущегося элемента и направляющей синие пятна становятся меньше и распределяются более беспорядочно. Цель состоит в том, чтобы в конечном итоге перенести нагрузку на большую площадь подшипника и создать множество небольших, случайно распределенных углублений для удержания масла. Большинство скребков пытаются сделать от 10 до 40 небольших карманов на квадратный дюйм. Ручное шабрение направляющих — это ремесло, и чтобы стать эффективным скребком, требуется обширная подготовка.

Цель состоит в том, чтобы в конечном итоге перенести нагрузку на большую площадь подшипника и создать множество небольших, случайно распределенных углублений для удержания масла. Большинство скребков пытаются сделать от 10 до 40 небольших карманов на квадратный дюйм. Ручное шабрение направляющих — это ремесло, и чтобы стать эффективным скребком, требуется обширная подготовка.

Обычно цель состоит в том, чтобы от 50 до 60 процентов площади подшипника соприкасались с дорогой. Если площадь контакта меньше, то подшипник будет быстро изнашиваться, либо масло не будет втягиваться в зазоры. Если площадь контакта больше, резервуаров недостаточно для удержания масла, подшипнику будет не хватать смазки, и две поверхности будут прилипать, как закручивание калибровочных блоков.

Подшипники скольжения хорошего качества, изготовленные методом шабрения, представляют собой старую технологию, но все еще важную роль во многих станках. Они создают направляющие, не требующие внешнего питания и обеспечивающие высокую несущую способность и высокое демпфирование. КТР

КТР

Об авторе: Д-р Скотт Смит является профессором и заведующим кафедрой машиностроения Инженерного колледжа Уильяма Стейтса Ли Университета Северной Каролины в Шарлотте, специализирующегося на структурной динамике станков. Свяжитесь с ним по электронной почте [email protected].

Родственные термины глоссария

Автор

Д-р Скотт Смит

Доктор Скотт Смит — профессор и заведующий кафедрой машиностроения Инженерного колледжа Уильяма Стейтса Ли Университета Северной Каролины в Шарлотте, специализирующийся на структурной динамике станков. Свяжитесь с ним по электронной почте [email protected].

Направляющая станка | MachineMfg

16 июля 2019 г. / Шейн

/ 4 минуты чтения

- ВВЕДЕНИЕ

- Принцип работы

ВВЕДЕНИЕ

Artizono CNC V Grooving Machine 150 …

. Phtave JavaScript

ArtInc

C.

Направляющая — это компонент, который поддерживает и направляет подвижный элемент по определенной траектории. Его также обычно называют просто парой направляющих.

Подвижные части могут двигаться по прямым линиям, по кругу или по кривой. Круглые направляющие качения могут использоваться для упорных подшипников качения, в то время как изогнутые направляющие не часто используются в машинах.

Направляющие являются важнейшим компонентом машин, особенно станков. Точность станка тесно связана с точностью его направляющей. В мелкосерийных прецизионных станках обработка направляющих может составлять до 40% от общей рабочей нагрузки.

Повреждение направляющей также может затруднить обслуживание.

Основанный на принципе кинематики, направляющий рельс представляет собой устройство, которое ограничивает подвижный элемент только одной степенью свободы.

Пара направляющих состоит из относительно длинной неподвижной направляющей, которая представляет собой направляющую поверхность, расположенную на опорном элементе, и подвижной направляющей, которая расположена на подвижном элементе и является относительно короткой.

Подвижный элемент с подвижной направляющей часто называют рабочим столом, подвижным столом и имеет плоскую поверхность или поверхность дуги окружности.

Когда направляющая поверхность дуги окружности сочетается с цилиндрической направляющей, а различные плоские поверхности направляющей направляющей образуют трение между прямоугольными поверхностями направляющей, это называется скользящей направляющей. Если тело качения помещается между поверхностями направляющего рельса для преобразования трения в трение качения, оно называется рельсом качения.

Направляющие рельсы бывают закрытыми и открытыми. Закрытые рельсы могут выдерживать опрокидывающие моменты, а открытые — нет.

Принцип работы

(1) В зависимости от характера работы направляющие можно разделить на три категории:

Основная направляющая движения: Этот тип направляющей используется для высокоскоростного основного движения сиденья подвижной направляющей. Относительная скорость между парами рельсов высока.

Направляющая движения подачи: этот тип направляющей используется для низкоскоростного движения подачи. Относительная скорость движения между парами рельсов мала.

Направляющая смещения: этот тип направляющей используется только для регулировки относительного положения между деталями без относительного перемещения во время обработки. Примером направляющей этого типа является направляющая для задней бабки токарного станка.

(2) В зависимости от характера трения направляющие можно разделить на несколько категорий:

Рельсы скольжения: Этот тип направляющих имеет трение скольжения между вспомогательными рабочими поверхностями направляющих.

Гибридная фрикционная направляющая: Этот тип направляющей сочетает в себе трение скольжения и другие типы трения.

Направляющая с граничным трением: Этот тип направляющей имеет трение на границе между вспомогательными рабочими поверхностями направляющей.

Гидродинамическая направляющая: этот тип направляющей имеет трение, создаваемое движением жидкости, такой как масло.

Гидростатическая направляющая: этот тип направляющей имеет трение, создаваемое давлением жидкости, например масла.

Трение качения: Этот тип направляющих имеет тела качения между вспомогательными рабочими поверхностями направляющих рельсов, что приводит к трению качения между двумя поверхностями рельсов.

Направляющая качения: Этот тип направляющей относится к типу фрикционной направляющей качения.

Роликовая направляющая: Этот тип направляющей имеет элементы качения, такие как ролики, между вспомогательными рабочими поверхностями направляющей.

Направляющая иглы: Этот тип направляющей имеет игольчатые элементы качения между вспомогательными рабочими поверхностями направляющей.

(3) В зависимости от силовой нагрузки направляющие можно разделить на две категории:

Открытые направляющие: это направляющие, которые опираются на внешние нагрузки и вес компонентов, чтобы удерживать две поверхности рельса на месте.

Закрытая направляющая: в этом типе направляющей используется прижимная пластина для поддержки основной поверхности направляющей, что обеспечивает устойчивость.

Всего комментариев: 0