Метрическая резьба на токарном станке: Нарезание резьбы на токарном станке резцом и другими инструментами

Содержание

Нарезание резьбы на токарном станке резцом и другими инструментами

- Нарезание резьбы с использованием токарного оборудования

- Применение резцов

- Технология использования метчиков и плашек

- Применение резьбонарезных головок

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

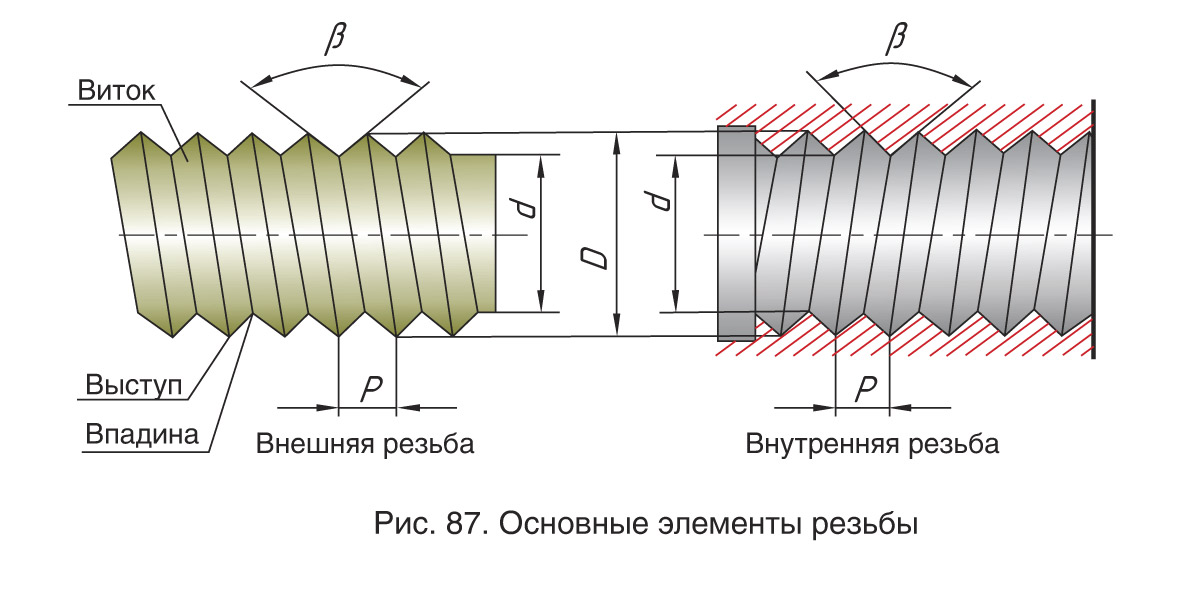

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

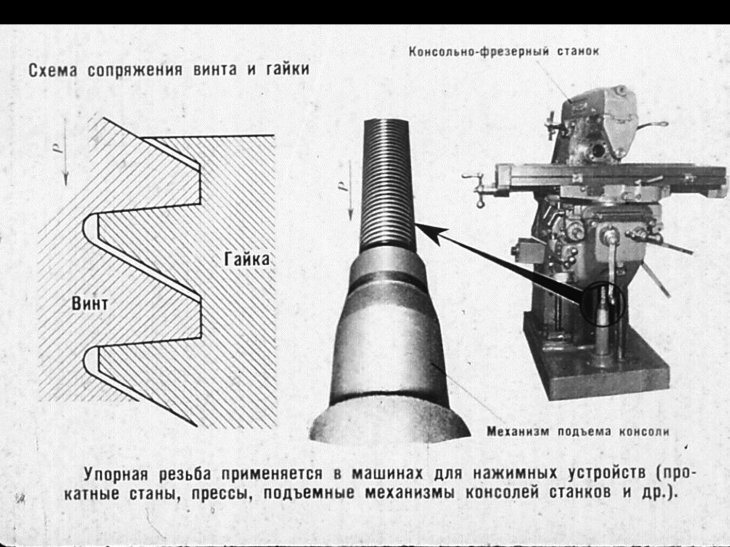

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

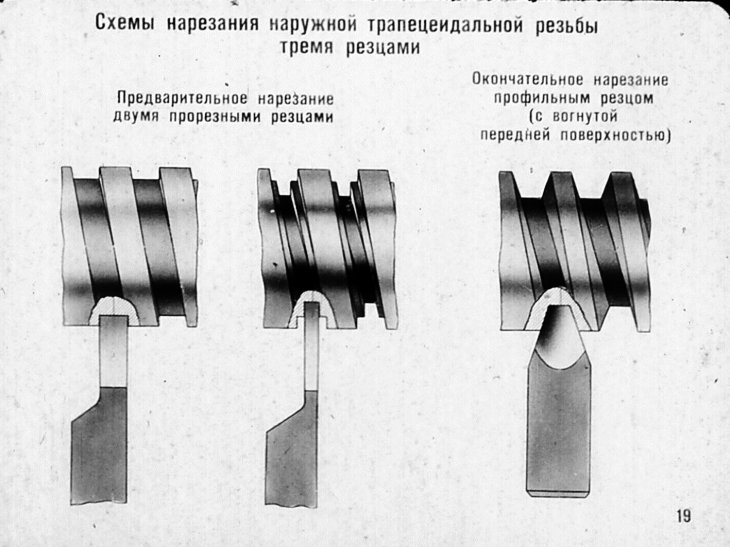

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

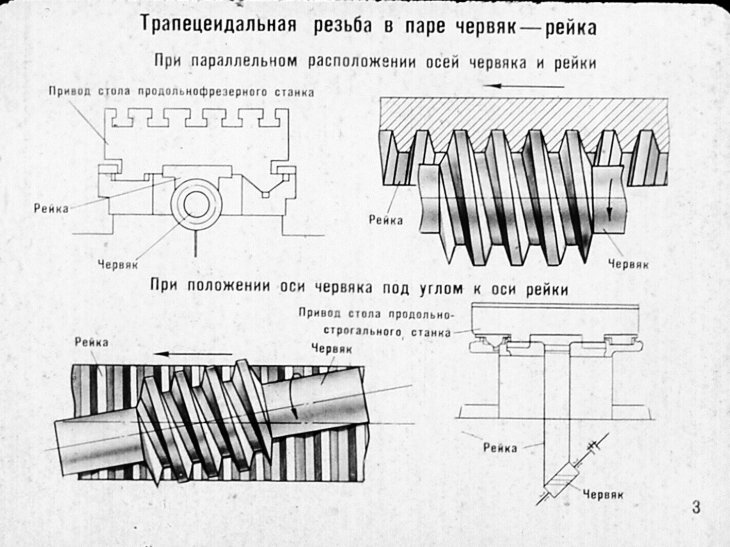

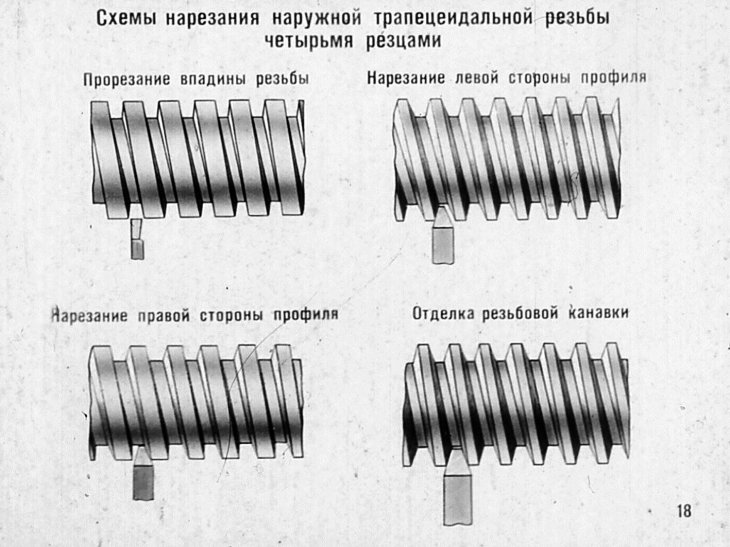

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

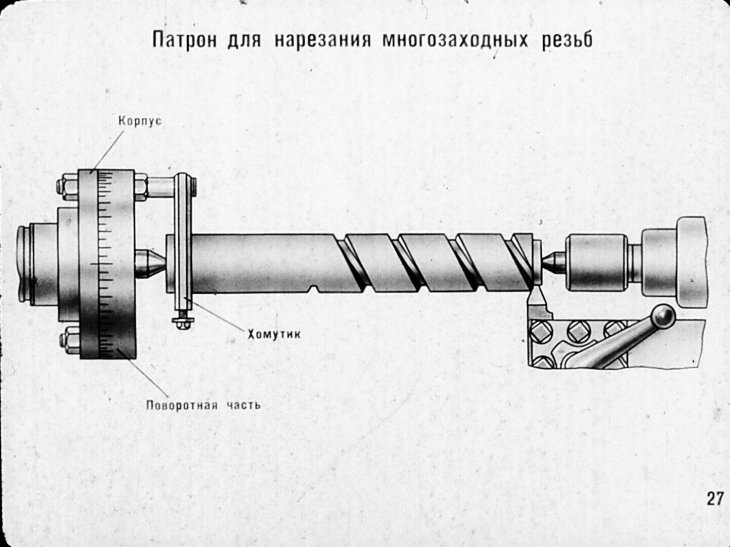

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

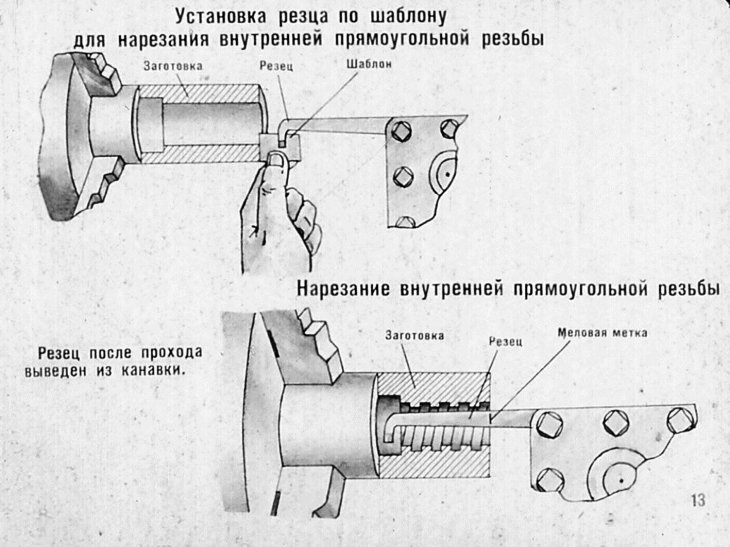

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов. - Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

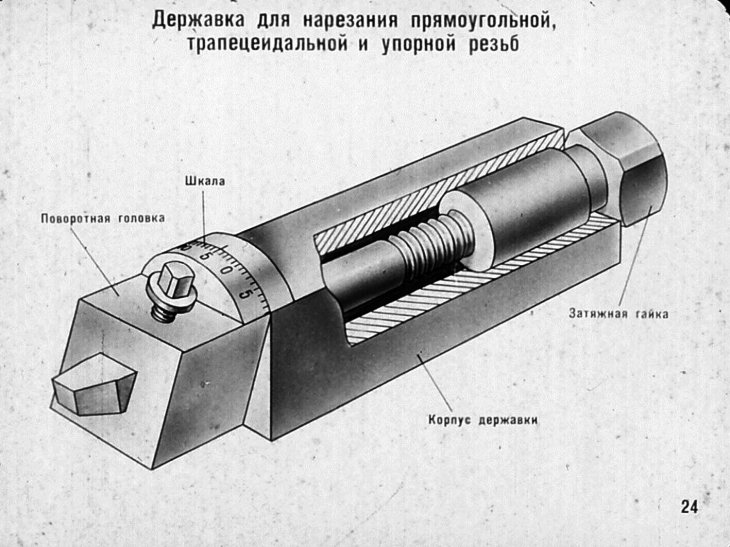

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Токарная резьба — РИНКОМ

Токарная резьба — РИНКОМ

Главная

Статьи

Токарная резьба

Токарная резьба

1 августа 2022

Гирин Кирилл

Нарезание резьбы на токарном станке – автоматизированный процесс. С его помощью подготавливаются элементы разъемных соединений, востребованные при прокладке магистральных сетей, изготовлении механизмов, проведении ремонтных и модернизационных работ.

В материале:

- Способы формирования резьбы

- Работа с резцом

- Нормативные документы

- Специфика использования резцов

- Технологические особенности

- Приобретение резцов

- Подготовка резьбы посредством метчиков и плашек

- Скоростные режимы при работе с метчиками

- Допуски при работе с плашками

- Скоростные режимы при использовании плашек

- Приобретение метчиков и плашек для токарных работ

- Работа с резьбонарезными головками

- Рекомендации по повышению качества резьбы

Рис. 1 Нарезание резьбы на станке

1 Нарезание резьбы на станке

Способы формирования резьбы

Токарное нарезание резьбы возможно 3 способами: резцами, метчиками (плашками) и головками. Каждый метод обладает собственными особенностями.

Работа с резцом

Нарезание резьбы на токарном станке резцом происходит в следующем порядке.

- Деталь зажимается в патроне.

- Мастер устанавливает резец, соответствующий параметрам подготавливаемой резьбы.

- Металлорежущий инструмент перемещается вдоль заготовки, формируя прорези винтового типа.

На характеристики резьбы влияют: скорость подачи инструмента, частота вращения заготовки и угол подъема резца. Изменяя перечисленные параметры, удастся получить треугольную, прямоугольную, трапецеидальную, упорную и угловую резьбу.

Рис. 2 Треугольная резьба

Рис. 3 Прямоугольная резьба

3 Прямоугольная резьба

Рис. 4 Трапецеидальная резьба

Рис. 5 Упорная резьба

Рис. 6 Круглая резьба

Нарезать резьбу на токарном станке можно в один или несколько проходов. В первом случае резьба называется однозаходной, во втором – многозаходной. Многозаходная нарезка отличается не только шагом, но и ходом. Параметр выражен в расстоянии между двумя однотипными точками соседних витков. Размерность хода измеряется параллельно оси детали.

ВАЖНО. Ход однозаходной резьбы, сформированный одной ниткой, равняется ее шагу. Для расчета хода многозаходной резьбы необходимо перемножить шаг и число заходов.

Нормативные документы

Для каждого типа наружной резьбы, нарезаемой резцом, предусмотрен соответствующий ГОСТ. Стандарт определяет профиль и размерность резьбы, а также предъявляет требования к ее качеству.

Рис. 7 ГОСТы на различные типы резьбы

Специфика использования резцов

Для нарезания резьбы резцом на токарном станке применяется различный инструмент. Продукция соответствует ГОСТ 18876-73, производится из быстрорежущей стали. Основные типы и параметры использования резцов представлены в сводной таблице.

| Тип резца | Специфика применения |

| Стержневой |

|

| Призматический многопрофильный |

|

| Призматический однопрофильный |

|

| Дисковый многопрофильный |

|

| Дисковый однопрофильный |

|

| Дисковый для внутренней резьбы |

|

На схемах присутствуют обозначения углов:

- α — задний угол;

- γ — передний угол;

- φ — угол заборного конуса.

Буквой h обозначается высота, на которой устанавливается резец.

ВАЖНО. Для формирования винтовых резьбовых канавок рекомендуется использовать отогнутые или прямые резцы. Подготовить внутреннюю резьбу помогут изогнутые инструменты, размещаемые в профильных оправках.

Технологические особенности

При нарезании резьбы резцом на токарном станке соблюдается ряд правил.

- Передний угол резца варьируется в пределах от 0 до 25 градусов. При его подборе учитывается материал, из которого выполнена деталь. Для работы с заготовками из конструкционных сталей используется инструмент с нулевым углом заточки. Обработка легированных сплавов, устойчивых к воздействию высоких температур, производится резцами с углом заточки 5 – 10 градусов. В случае взаимодействия с материалами повышенной вязкости задействуются резцы, заточенные под углом 25 градусов.

- Профиль вершины резца соответствует профилю резьбы.

- Задние боковые углы инструмента не должны взаимодействовать с только что сформированной резьбой.

- Внутренняя резьба формируется в заранее подготовленных отверстиях. Их получают при помощи сверления и расточки.

Для работы со стальными заготовками используется инструмент из сплавов Т15К6, Т14К8 и Т30К4. Подготовку резьбы на поверхности чугунных деталей обеспечат резцы с пластинами из сплавов ВК4, ВК6М и ВК3М.

Рис. 9 Схемы использования резьбонарезных резцов

Компания «РИНКОМ» предлагает широкий спектр резцов для токарных станков. В ассортименте решения для бытового и производственного использования. Продукция различается материалом изготовления, геометрией и направлением подачи, выполнена согласно отраслевым нормативам.

Рис. 10 Ассортимент резцов для нарезки резьбы

Подготовка резьбы посредством метчиков и плашек

Метчики и плашки используются для нарезки внутренней и внешней резьбы на токарном станке. Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

ВАЖНО. Использование классического инструмента увеличивает количество операций и нагрузку на мастера. Специалист задействует черновые, получистовые и чистовые метчики.

Рис. 11 Конструктивные особенности машинного метчика

Скоростные режимы при работе с метчиками

Подготовка резьбы метчиком на токарном станке предполагает соблюдение скоростного режима. Он зависит от материала изготовления детали.

- Заготовки на базе алюминия, чугуна и бронзы – от 6 до 22 м в минуту.

- Заготовки из конструкционных сталей и прочих материалов – от 5 до 12 м в минуту.

Превышение обозначенной скорости приведет к снижению качества резьбы, увеличит вероятность дефектов.

Рис. 12 Дефекты на поверхности резьбы

Допуски при работе с плашками

Токарные работы по нарезке резьбы плашками требуют использования обточенных заготовок. Диаметр изделий рассчитывается с учетом установленных допусков.

Для работы с инструментом используется патрон с плашкодержателем. Он устанавливается в пиноль задней бабки, располагается на одной оси с деталью.

Рис. 13 Плашкодержатель с плашкой для токарного станка

Скоростные режимы при использовании плашек

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

- Заготовки из латуни – от 10 до 15 м в минуту.

- Заготовки из чугуна – от 2 до 3 м в минуту.

- Заготовки из легированных и конструкционных сталей – от 3 до 4 м в минуту.

- для внутренней резьбы – призматические;

- для наружной резьбы – радиальные, круглые и тангенциальные.

- Корректный подбор оснастки и методики нарезания.

- Предварительная подготовка заготовки согласно технологической документации. Обеспечение допусков, указанных в нормативных таблицах, удаление механических дефектов на поверхности детали.

- Правильный подбор режима обработки.

- Применение подходящих смазывающе-охлаждающих жидкостей.

- Корректная настройка станка. Проведение дополнительных мероприятий по расчету и сборке гитары при необходимости.

- Использование резцов с соответствующим качеством заточки. Параметр проверяется посредством шаблона. При наличии отклонений резец не допускается в работу.

- Детальный осмотр и обмер первых изготовленных деталей. При необходимости подстройка оборудования.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов. - Периодическая проверка исправности токарного станка и смежных компонентов.

- Своевременная заточка металлорежущих инструментов. При невозможности восстановления резец (пластина) списывается в утиль.

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

Приобретение метчиков и плашек для токарных работ

Компания «РИНКОМ» также реализует метчики и плашки. Продукция соответствует ГОСТ и DIN, поставляется наборами и поштучно. В наличии инструмент для производственных нужд и решения для бытового использования.

Рис. 14 Набор плашек

Работа с резьбонарезными головками

Резьбонарезные головки применяются реже, чем плашки и резцы. Инструмент работает с заготовками любого типа, подготавливает резьбу посредством гребенок. Последние представлены в нескольких исполнениях:

Продукция изготавливается из стали HSS или иных высокопрочных сплавов. Специфика крепления соответствует конфигурации патрона, для которого предназначен инструмент.

Рис. 15 Гребенки для нарезания резьбы

Ключевая особенность головок – удаление режущего инструмента из рабочей зоны при обратном ходе. Это исключает контакт с вновь нарезанной резьбой, снижает вероятность ее порчи.

Головки позволяют работать с червяками и винтами. При взаимодействии с крупными деталями они фиксируются на суппорте станка. Такой подход повышает производительность и устойчивость инструмента.

Рис. 16 Резьбонарезные головки

При подборе головок учитывается конфигурация станка и параметры обрабатываемых материалов. В случае необходимости используются дополнительные модули, подготавливающие заготовку к обработке.

Рекомендации по повышению качества резьбы

Получить качественную резьбу, соответствующую требуемым характеристикам, позволит соблюдение следующих рекомендаций.

Качество готовой резьбы оценивается посредством калибров, шагомеров и микрометров. Калибры контролируют диаметр резьбы при серийном производстве, обеспечивают быстрое проведение оценочных операций.

Рис. 17 Резьбонарезные головки

Шагомеры оснащаются сменными вставками, позволяют работать с заготовками различных типов. Ввиду низкой точности измерений приборы используются в мелкосерийном производстве.

Рис. 18 Шагомер для работы с резьбой

Наиболее ответственные детали проверяют при помощи микрометров. Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Рис. 19 Проверка резьбы микрометром

К работе допускаются только поверенные приборы. Использование изделий без сопроводительных документов неприемлемо. Это увеличивает риск дефектов и отклонений в размерах, снижает производительность и качество труда.

При хранении готовых изделий используются специальные ящики. Поверхность деталей может обрабатываться маслом для предотвращения коррозии.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

9 ноября 2022

Как нарезать резьбу клуппом?

11 октября 2022

Токарные патроны

4 октября 2022

Фрезерование уступов и пазов

3 октября 2022

Клупп для нарезания резьбы

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Нарезка метрической резьбы

Нарезка метрической резьбы

Многие детали в механическом цехе требуют, чтобы слесарь нарезал резьбу. В качестве Метрическая резьба бывает разных форм. Метрическая резьба System International (SI)

Метрическая резьба ISO имеет прилежащий угол 60 градусов. Это то же самое, что и Для нарезания метрической резьбы на станке с метрической/английской быстросменной коробкой передач Топ |

2000–2002 Технический колледж Фокс-Вэлли/Wisc-Online. Все права защищены.

Нарезание дюймовой и метрической резьбы

В Интернете есть много подробной информации о том, как нарезать резьбу на токарном станке, я не буду здесь повторяться — быстрый поиск даст вам множество руководств и несколько видео процесса на YouTube. в действии. В руководстве пользователя Clarke CL300M есть основное руководство по нарезанию резьбы. Важным принципом является то, что ходовой винт соединен с главным приводным шпинделем с гораздо более высоким передаточным отношением, чем обычно используется для механической подачи, и это передаточное отношение выбирается таким образом, чтобы режущий инструмент перемещался на нужное расстояние, чтобы нарезать один виток резьбы для каждого шага. поворот главного шпинделя.

Многие версии мини-токарных станков в стандартной комплектации поставляются с дюймовым ходовым винтом 16 т / д, включая тот, который есть у меня. Это означает, что на каждые 16 оборотов ходового винта седло перемещается на дюйм. Если ходовой винт рассчитан на работу с той же скоростью, что и шпиндель, то вы получите резьбу 16 т/д. Если он предназначен для работы на половинной скорости, вы получите поток 32 т/д, а если он рассчитан на работу с удвоенной скоростью, вы получите поток 8 т/д. (Что касается механической подачи, мой рассчитан на работу со скоростью 1/16 скорости шпинделя, что, кстати, эквивалентно 256 т/д.)

Это означает, что на каждые 16 оборотов ходового винта седло перемещается на дюйм. Если ходовой винт рассчитан на работу с той же скоростью, что и шпиндель, то вы получите резьбу 16 т/д. Если он предназначен для работы на половинной скорости, вы получите поток 32 т/д, а если он рассчитан на работу с удвоенной скоростью, вы получите поток 8 т/д. (Что касается механической подачи, мой рассчитан на работу со скоростью 1/16 скорости шпинделя, что, кстати, эквивалентно 256 т/д.)

Очевидно, что нарезать резьбу с очень крупным шагом на маленьком токарном станке будет проблематично, так как наступает момент, когда основное усилие нарезания приходится не на приводной шпиндель, а на ходовой винт. Попытка нарезать на этих токарных станках резьбу с шагом, намного более крупным, чем родные 16 витков на дюйм ходового винта, приведет к большой нагрузке на (пластиковые) шестерни, которые приводят в движение ходовой винт. Лично я бы не стал пытаться делать на этой машине что-то более грубое, чем около 8 т / д, не задумываясь о минимизации нагрузки, и у меня есть ощущение, что 8 т / д вполне может подтолкнуть его. В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

«Официально», если у вас дюймовый ходовой винт, то вы можете нарезать только дюймовую резьбу, хотя все знают, что это не обязательно так. Существует комплект для переоборудования метрического ходового винта, и некоторые из этих мини-токарных станков стандартно поставляются с метрическим ходовым винтом. Что бы у вас ни было, нарезание «неправильной» резьбы на этих токарных станках сопряжено с несколькими потенциальными проблемами:

- Вы должны каким-то образом придумать передаточное отношение, которое обеспечит желаемый шаг резьбы.

- Шаг нарезки, неподходящий для ходового винта и циферблатного индикатора, означает, что вы не можете отсоединить и снова зацепить полугайки во время нарезания резьбы.

Второй — более-менее не проблема на мини-токарном станке, потому что он так же весело работает как вперед, так и назад, а патрон прикручен к фланцу (так что он не собирается откручиваться и отваливаться при обратном движении) . (Это — это , вроде можно использовать индикатор, но с таким количеством предостережений, что, честно говоря, это не стоит хлопот.)

Что касается получения подходящего передаточного числа, мой токарный станок, по крайней мере, имел довольно широкий меняйте шестерни — десять из них — и если вы добавите две 20-зубчатые и две 80-зубчатые шестерни, обычно используемые для силовой подачи, количество достижимых передаточных чисел ошеломляет. Обычно это просто вопрос поиска комбинации, которая работает.

Таким образом, с помощью дюймового ходового винта можно найти зубчатое зацепление, которое даст результат, достаточно близкий к различным метрическим резьбам (легко в пределах практических допусков). Действительно, есть некоторые имперские резьбы за пределами таблицы, напечатанной на крышке переключателя, которые достижимы только очень приблизительно, а некоторые не могут быть выполнены без дополнительных шестерен. Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Итак, вот моя собственная таблица зубчатых колес для имперского ходового винта 16tpi, полученная после написания небольшой компьютерной программы для просмотра всех возможных комбинаций имеющихся у меня зубчатых колес и уменьшения выходных данных до шагов, которые, как я думаю, могут быть полезны. . Таблица также включает процентную ошибку, а также «количество выходов на дюйм» и «количество выходов на сантиметр» (в теории — очевидно, вы можете ожидать неизбежную и неучтенную ошибку в самом ходовом винте). такие же, как в таблице, напечатанной на крышке сменного механизма, показаны на полужирный . Я не включил никакой информации из таблицы индикаторов — как правило, независимо от шага, если это дюймовая резьба с целым числом витков на дюйм, то вы всегда можете использовать отметку «1» на шкале индикатора, независимо от этого. Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки задействованными.)

Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки задействованными.)

Помните: эта таблица предназначена для дюймового ходового винта 16TPI.

ВАЖНО: применяются очевидные оговорки – я не гарантирую точность этой таблицы и не претендую на целесообразность какой-либо конкретной комбинации передач. Эта информация предлагается как есть и добросовестно, без каких-либо гарантий или заявлений о соответствии назначению. Вы несете полную ответственность за то, чтобы конкретная комбинация передач работала плавно и без чрезмерной нагрузки на вашем токарном станке и чтобы она давала желаемые результаты. Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

| ошибка | ||||||||

| ТПИ | мм Шаг | А | Б | С | Д | % т/д | в | за см |

| 8 | 3,175 | 60 | 50* | – | 30 | 0 | н/д | н/д |

| 12 | 2.1167 | 40 | 65 * | – | 30 | 0 | н/д | н/д |

| 13 | 1,9538 | 40 | 65 | 60 | 30 | 0 | н/д | н/д |

| 14 | 1,8143 | 40 | 65 * | – | 35 | 0 | н/д | н/д |

14. 5091 5091 (14.5143) | 1,7506 ( 1,75 мм ) | 40 | 35 | 55 | 57 | -0,036% | 0,00034″ | 0,0034 мм |

| 16 | 1,8143 | 40 | 65 * | – | 40 | 0 | н/д | н/д |

| 16,9231 ( 16,9333 ) | 1,5009 ( 1,5 мм ) | 65 | 55 | 40 | 50 | -0,06% | 0,0006″ | 0,006 мм |

| 17.0182 ( 17 ) | 1.4925 | 55 | 65 | 50 | 45 | +0,107% | 0,00016″ | 0,0016 мм |

| 18 | 1.4111 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 19 | 1,3368 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 20 | 1,27 | 40 | 65 * | – | 50 | 0 | н/д | н/д |

| 21 | 1. 2095 2095 | 20 | 35 | 60 | 45 | 0 | н/д | н/д |

| 22 | 1.1545 | 40 | 65 * | – | 55 | 0 | н/д | н/д |

| 22,9744 ( 23 ) | 1.1056 | 30 | 35 | 65 | 80 | -0,1115% | 0,0011″ | 0,0111 мм |

| 24 | 1.0583 | 40 | 65 * | – | 60 | 0 | н/д | н/д |

| 25 | 1,016 | 40 | 55 | 50 | 57 | 0 | н/д | н/д |

| 25.4222 ( 25.  4 ) 4 ) | 0,9991 ( 1,0 ) | 50 | 55 | 45 | 65 | 0,09% | -0,0009″ | -0,009 мм |

| 26 | 0,9769 | 40 | 60 * | – | 65 | 0 | н/д | н/д |

| 27 | 0,9407 | 40 | 45 | 40 | 60 | 0 | н/д | н/д |

| 28 | 0,9071 | 20 | 65 * | – | 35 | 0 | н/д | н/д |

| 32 | 0,7938 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 36 | 0,7056 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 38 | 0,6684 | 20 | 50 | 60 | 57 | 0 | н/д | н/д |

| 40 | 0,635 | 20 | 65 * | – | 50 | 0 | н/д | н/д |

| 44 | 0,5773 | 20 | 65 * | – | 55 | 0 | н/д | н/д |

| 48 | 0,5292 | 20 | 65 * | – | 60 | 0 | н/д | н/д |

| 52 | 0,4885 | 20 | 65 * | – | 65 | 0 | н/д | н/д |

* В любой комбинации без шестерни «С» шестерня «В» является просто промежуточным звеном и может быть любого подходящего размера. Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Обратите внимание, что многие теоретические зубчатые передачи непрактичны. Для передаточного числа 16 т/д, например, теоретически любая передача может использоваться для A и D, если они одинаковы, и любая передача может использоваться для B. Однако единственные шестерни, которые дублируются в обычном наборе 20 зуб, 40 зуб и 80 зуб. Во многих случаях ограничения вызваны геометрией шпинделей — некоторые комбинации шестерен просто не могут перекрывать зазор между промежуточным валом с приводом от шпинделя, на котором установлена шестерня А, и ходовым винтом, на котором вы размещаете шестерню D. (во всяком случае, без добавления дополнительного промежуточного вала и/или модификации банджо), а некоторые комбинации приводят к тому, что шестерня контактирует либо с валом, либо с регулировочной гайкой банджо. ВСЕГДА проверяйте наличие зазора при сборке зубчатой передачи! Помните, ничто особенно не мешает вам собрать зубчатую передачу с шестерней «В» на другой стороне линии между шпинделями A и D, за исключением того, что это может потребовать некоторой импровизации с (или заменой) банджо.

Если вы готовы заменить банджо и ввести дополнительное положение передачи, то диапазон возможных передаточных чисел значительно увеличится, также, если вы добавите шестерни помимо обычного набора. (Для поддержки метрической резьбы люди с дюймовыми ходовыми винтами, особенно если у них есть селекторные редукторы TPI, часто используют пару зубчатых колес 100/127, чтобы получить передаточное число 1: 1,27, необходимое для «преобразования» ходового винта (отсюда и все производные шаги) из tpi. до «витков на 2 см».)

Некоторые виды резьбы, о которых вы, возможно, захотите узнать0909

В большинстве штативов для небольших камер используется резьба 1/4″ Whitworth (BSW). Это наружный диаметр в четверть дюйма с двадцатью витками на дюйм и профиль резьбы под углом 55 градусов с закругленными гребнями. Шаг и диаметр такие же, как у 1/4″ UNC, а профиль резьбы «достаточно близок» для большинства целей; вы обнаружите, что болты 1/4″ на 20 UNC достаточно хорошо подходят к гнездам штатива, а гайки 1/4″ на 20 UNC достаточно хорошо подходят к большинству винтов штатива.

Крепления для штатива для больших камер — большинство профессиональных видеокамер, камер среднего формата и многие штативные головки для фотосъемки, а также многие держатели микрофонов за пределами США, все используют резьбу BSW следующего размера, 3/8″ BSW, 16 точек на дюйм. Опять же, это достаточно близкое совпадение для 3/8″ на 16 UNC.

Во многих держателях микрофонов, гусиных шеях и т. д. (большинство в США) используется дюймовая резьба 5/8″ с 27 витками на дюйм. Форма резьбы (я думаю) UNS, которая в основном имеет ту же форму резьбы, что и метрическая резьба ISO, зуб 60 градусов со сглаженными гребнями.

Гайки ведущего шпинделя мини-токарного станка имеют метрическую резьбу, шаг M27 x 1,5 мм, в соответствии с этим разделом (вы можете знать это, если планируете удлинить шпиндель).

Резьба крепления камеры Leica метрического диаметра с британским шагом – 39мм на 26 точек на дюйм. Я не уверен в форме резьбы. (В ранних советских копиях Leica использовалась метрическая резьба M39x1. 0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. 26 витков на дюйм — это шаг около 0,977 мм. Как ни странно, крепление Leica обозначается как M39.)

0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. 26 витков на дюйм — это шаг около 0,977 мм. Как ни странно, крепление Leica обозначается как M39.)

Practica/Pentax Байонет объектива 42 мм — метрический M42x1.0.

T-образная резьба, используемая во многих промышленных объективах и т. д., имеет метрическую резьбу M42x0,75 (T для Tamron. Была более ранняя версия M37x0,75. Tokina сделала версию M47x0,75.)

Объективы CCTV и т. д., как правило, имеют резьбу 5/8″ или 1″ с резьбой 32 tpi.

Большинство круглых фотофильтров имеют метрические размеры с шагом резьбы 0,5 мм, 0,75 мм или 1,0 мм в зависимости от размера.

Многие популярные «установки» для цифровых зеркальных камер (для улучшения работы с камерой во время видеосъемки) используют стержни с обычной метрической резьбой M12x1,75.

В некоторых головках видеоштативов Libec используются винты M6x1,0 с двойным пуском (!) для фиксации механизмов.

Этот блок покажет вам, как вырезать

Этот блок покажет вам, как вырезать

Всего комментариев: 0