Силиконовые формы производство: Изготовление силиконовых форм на заказ

Содержание

Производство силиконовых форм — Изготовление изделий из пластика и силикона

- Главная

- Услуги

- Производство силиконовых форм

>

>

Широкий спектр силиконов различной степени твердости, позволяет изготавливать из него огромное количество разнообразных изделий, как бытового, так и промышленного назначения.

Свойства данного материала, имеют очень широкий диапазон, начиная от твердости, превосходного коэффициента удлинения, и заканчивая прочностью на разрыв, на много превышающий любую резину.

Производство силиконовых изделий не отличается высокой технологичностью, но требует довольно серьезного оснащения, поэтому мало кто разменивается на штучное изготовление изделий из силикона. Между тем, цена на некоторые вещи, такие как силиконовый чехол для телефона, намного превышают свою себестоимость, даже с учетом прибыли, сложно сказать, с чем это связано, но такая тенденция существует.

Между тем, цена на некоторые вещи, такие как силиконовый чехол для телефона, намного превышают свою себестоимость, даже с учетом прибыли, сложно сказать, с чем это связано, но такая тенденция существует.

Но спрос на производство силиконовых изделий не ослабевает даже при наличии явно завышенной цены. Мы изготавливаем силиконовые изделия штучно и мелкими сериями, и держим цену на мало серийные изделия практически на уровне серийных. Тоже самое касается и гипсовых фигур, где наше предложение наверняка будет наиболее выгодно для Вас.

Мы изготавливаем изделия из силикона различных степеней твердости начиная от 10А и до 50А по Шору.

Всегда в наличии основные цвета, в которые можно окрасить силикон, в том числе и прозрачные силиконы.

Имеются сертифицированные пищевые и бытовые силиконы, на основе платинового катализатора, без запаха и вредных примесей.

Так же имеются более дешевые, промышленные силиконы, которые прекрасно подойдут для различных технических изделий, прокладок и уплотнителей.

Изготовление силиконовых изделий довольно широко профильное занятие и вот, что мы можем вам предложить в первую очередь:

Силиконовые формы для литья восков – прекрасно подходят для литья мыла или свечей, за счет своих свойств, форма для восков, настолько долговечна, что при бережном использовании, с нее можно снять до 1000 и более отлитий.

Силиконовые прокладки и уплотнители – наилучшее решение для часто разбирающихся механизмов, в которых требуется полная герметичность и долговечность.

За счет свойств силикона уплотнитель будет очень долго держать свою форму. При этом форма уплотнения может быть очень разнообразна.

Пищевые форм из силикона, решение, для кондитерского производства. Сертифицированный, пищевой силикон подходить для литья шоколада, с большой степенью прорисовки и точности изделия. Для изготовления леденцов, различной формы и размеров, силиконовые формы также хороши. Также они прекрасно подходят для льда.

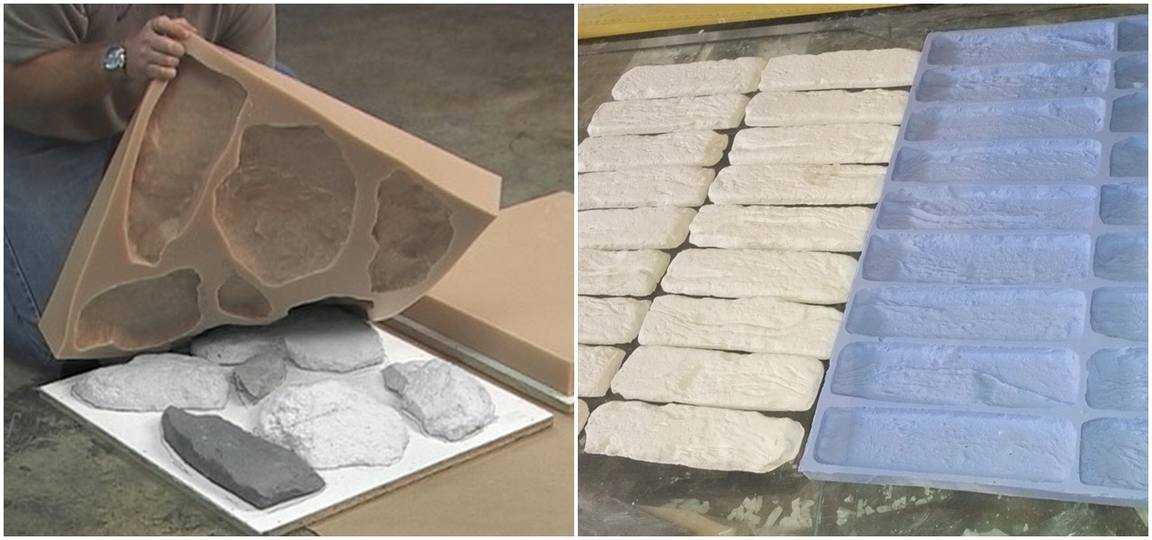

Технические силиконовые формы – это решение для малого бизнеса и просто предприимчивых людей. Такие формы подходят для изготовления декоративного бетона, гипса и любых других строительных смесей. Или для изготовления 3D стен и потолков.

Такие формы подходят для изготовления декоративного бетона, гипса и любых других строительных смесей. Или для изготовления 3D стен и потолков.

Как мы работаем

Получаем заказ

Создаем 3d модель, с расчетом в CAD системе

Проводим 3d печать и/или ЧПУ фрезеровку

Используем последние разработки (материалы), компании Smooth-on.com и отечественной Пента91

Отдаем результат

Рассчитать стоимость изделия

Выполните расчет онлайн, чтобы узнать стоимость заливки в силиконовые формы изделий из пластика и резины

Рассчитать стоимость

Наши работы

Силиконовые формы

Изделия из пластика

Статьи

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Читать далее

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Читать далее

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче . ..

..

Читать далее

Все статьи

Силиконовые формы для заморозки

Для заморозки пищевых продуктов и не только прекрасно подходят силиконовые формы, температурный режим их использования при минусовых температурах достигает -50 градусов Цельсия, поэтому даже для шоковой заморозки при -30 градусах, силиконовые формы прекрасно подойдут. К силиконовой форме, не примерзают ни какие продукты питания, поэтому извлечение замороженного продукта будет значительно легче …

Читать далее

Все статьи

мелкосерийное производство по доступной цене

Вы здесь

Главная

Для выпуска серийных товаров, как правило, используют технологию литья в пресс-формы (металлические оснастки). Это дорогостоящие решения в плане первоначального расхода средств на подготовку производства, да и временные затраты с момента начала работ и до получения первых единиц продукции занимают порядка 3–4 месяцев. Сейчас уже большинство компаний знакомы с аддитивными технологиями, и до производства пресс-формы и литья изготавливается прототип будущего изделия для проверки собираемости и физико-механических свойств будущей детали, однако для многих остается загадкой, как получить максимально приближенный к конечному изделию прототип и в плане функционала, и в плане внешнего вида. Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Сейчас уже большинство компаний знакомы с аддитивными технологиями, и до производства пресс-формы и литья изготавливается прототип будущего изделия для проверки собираемости и физико-механических свойств будущей детали, однако для многих остается загадкой, как получить максимально приближенный к конечному изделию прототип и в плане функционала, и в плане внешнего вида. Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Так что же это за технология? И как она устроена?

Технология

Саму работу по мелкосерийному производству пластиковых и резиноподобных изделий можно разделить на 5 основных этапов. По каждому этапу, в зависимости от задачи, есть различные пути решения. Используются различные материалы как для мастер-моделей, так и для производства форм и отливок, но эта тема отдельной статьи, поэтому мы тезисно опишем каждый этап для общего понимания технологии производства.

По каждому этапу, в зависимости от задачи, есть различные пути решения. Используются различные материалы как для мастер-моделей, так и для производства форм и отливок, но эта тема отдельной статьи, поэтому мы тезисно опишем каждый этап для общего понимания технологии производства.

1. 3D-моделирование и производство прототипа изделия. Речь идет о проектировании математической модели с последующей ее распечаткой на 3D-принтере или фрезеровкой на ЧПУ.

2. Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия, на который наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

3. Изготовление силиконовой формы для литья. Для производства формы, или, как ее еще называют, матрицы, мастер-модель помещается в опалубку — герметичную емкость из твердого материала. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого двухкомпонентного материала. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку.

Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого двухкомпонентного материала. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку.

4. Тестовая отливка и доработка формы. Если после тестовой отливки детали полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке на основе полученного первого образца.

5. Производство форм и отливок. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20–100 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Благодаря быстроте изготовления оснастки данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во‑первых, силиконовые матрицы универсальны, в силиконовую матрицу можно отливать материалы со свойствами ПММА, АБС, резины и резинопластика, полистирола и полипропилена, а также пенополиуретана.

Во‑вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными. Есть также пищевой силикон, форму из которого можно использовать для создания уникальных кондитерских изделий.

В‑третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и требования к изделию предъявляются не такие жесткие, как к производству такого же образца, но на пресс-форме.

В‑четвертых, в изделия без проблем внедряются металлические закладные разных типов начиная от стандартных втулок и заканчивая жестким металлическим каркасом корпуса.

И наконец, в‑пятых, с помощью данной технологии можно изготавливать изделия с компоновкой разных материалов на одной детали, к примеру, жесткий пластик и резиноподобный материал.

Предназначение

Мелкосерийное производство деталей предполагает создание небольших партий изделий, например, изготовление корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, качественных прототипов для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей. Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемных технологий 3DVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий. Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3DVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы — нового клиента на большое количество проектов. ■

■

Услуги: [email protected]

Поставки оборудования и расходных материалов: [email protected]

Тел.: +7 (812) 385–72–92

+7 (495) 662‑98‑58, 8 (800) 333‑07‑58

https://3dvision.su

https://www.instagram.com/3dvision.su

https://vk.com/3dvisionsu

Другие материалы:

- Новая концепция аддитивного производства CAMS от Farsoon!

- Аддитивные технологии для атомной энергетики

- Заглянуть за горизонт

- Инновационное оборудование для предприятий будущего

- Индустрия 3D-технологий: итоги 2017 года

Внимание!

Принимаем к размещению новости, статьи или пресс-релизы

со ссылками и изображениями. [email protected]

Процедура изготовления силиконовой формы

Процедура изготовления силиконовой формы

Университет

Весна 1997

Процедура изготовления силиконовых форм

Материалы

Силиконовая лепка проста и точна и простит многим

ошибки. Идея состоит в том, чтобы начать с мастер-части. Эта часть может быть

Идея состоит в том, чтобы начать с мастер-части. Эта часть может быть

герметизируется формовочным материалом, после чего можно изготовить множество деталей

от полученного негатива. Этот мастер может быть инкапсулирован

поддерживая его на распорках и заключая в удерживающую раму.

Перед началом процесса изготовления формы из силиконовой резины необходимо

сначала соберите все необходимые инструменты, материалы и защитное оборудование.

Важно, чтобы все было готово и под рукой, так как рабочий

срок службы полимеров, т. е. время, в течение которого они могут течь, невелик.

Необходимые инструменты для процесса – нож, скальпель, пара

кусачки, напильник, отвертка и шпатель для смешивания.

Чтобы установить наш мастер в нужное положение, вам понадобится опорная плита, регулируемая

стенка формы, тонкая проволока, сам мастер и проставки.

Дополнительное оборудование включает в себя контактную бумагу, бумажные полотенца, 2 смесителя.

мензурки, тюбик с воронкой, малярный скотч, пластырь и суперклей.

Силиконовый каучук состоит из двух компонентов, которые смешиваются

объемное соотношение 1:1. Для очистки используется пропаноловый спирт.

полимеры до их отверждения. Литейный материал, используемый для изготовления

частей также смешивается в объемном соотношении 1:1. Наконец, вам нужно

релиз агент.

Поскольку полимеры токсичны, во время работы необходимо носить респираторную маску.

обращение с полимером. Необходим лабораторный халат, латексные перчатки и защитные очки.

для предотвращения любого контакта тела с раздражающими полимерами.

Этапы процедуры

Перед запуском формы из силиконовой резины поверхность мастера

которые вы хотите воспроизвести, должны быть тщательно изучены на предмет

недостатки. Это важный шаг, потому что силиконовый каучук

форма и ее полиуретановые детали будут точно повторять поверхность

оригинальный мастер. Для обеспечения качественной поверхности на

литье из полиуретана, можно использовать гладкую поверхность с зернистостью #400

наждачная бумага. В приведенном ниже примере мастер был очень гладким и не

В приведенном ниже примере мастер был очень гладким и не

потребовалась полировка.

Поднимите мастер над землей, прикрепив к нему опору.

цель поднятия мастера над землей состоит в том, чтобы позволить

силикона для формирования стенки формы толщиной не менее 1/2 дюйма на

нижний. Если стенка тоньше 1/2 дюйма в любом месте, плесень

может быть достаточно слабым, чтобы порваться во время извлечения из формы. Мы подняли нашу

Мастер, приклеив винт супер клеем, как указано. Поскольку полимер

из которого будут отлиты новые детали будут попадать в силиконовую форму

снизу воздух в форме должен иметь выход. Это может быть

достигается за счет суперсклейки тонких проводов на самых верхних краях

мастер, то есть края, где будет задерживаться воздух. Мы режем

относительно тонкую проволоку кусачками и отшлифовал один край до плоского состояния.

увеличить площадь соединения проводов.

Прежде чем прикрепить мастер к пластине (дну формы),

пластина обработана таким образом, что материал формы не прилипает к ней. Мы использовали

Мы использовали

контактная бумага, чтобы избежать использования восковых паст. Мы защитили мастера

к пластине, используя суперклей, чтобы приклеить винт к нижней пластине

поверхность. В некоторых случаях можно использовать пластилин для лепки.

Мастер к тарелке вместо этого. Если мастер не закреплен за

пластины, расслоение может произойти при заливке силиконового каучука в

и вокруг мастера.

Затем нанесите слой воска на все рабочие поверхности. Этот

облегчит отделение мастера от готового силикона

резиновая форма.

Поместите регулируемую стенку пресс-формы вокруг мастера, помня, что

она должна быть не ближе 1/2 дюйма, чтобы силиконовая стенка формы

будет достаточно густой. Используйте пластилин для моделирования, чтобы заполнить любые пустоты, где

силиконовая резина может протечь. Убедитесь, что вы осторожны во время этого

шаг. Если силикон подтекает, остановить его очень сложно, т.к.

материал, смоченный силиконом, может прилипнуть и остановить утечку.

Теперь вы готовы смешать материалы из силиконового каучука и залить их.

в форму.

Рассчитайте приблизительно объем материала силиконового каучука

требуется для заполнения вашей формы. Подготовьте еще около 20% для учета

проигрывает. Поскольку силиконовый материал смешивается в соотношении 1:1 по объему, один

половина требуемого материала должна приходиться на каждый компонент. Использовать

одноразовые контейнеры со шкалой объема для смешивания материала.

Убедитесь, что материал тщательно перемешан, имея в виду, что смешивание

следует делать осторожно, чтобы воздух не попал в материал.

Минимизация пузырьков важна, потому что мы пропустим дегазацию.

процесс, который требует коммерческого оборудования. Если вы можете видеть воздух

пузырьки на поверхности, используйте конец отвертки, чтобы проткнуть их

открытым. Имейте в виду, что срок службы силиконовой резины

материал составляет 15-20 минут, что означает, как только компоненты находятся в

касаться друг друга, у вас есть максимум 20 минут, чтобы смешать и залить

их.

Медленно наливайте силикон, чтобы вокруг него не осталось воздушных карманов.

мастерские стены. Форма пресс-формы может быть наклонена под небольшим углом

при наличии большой горизонтальной поверхности. Наклон уменьшит

вероятность попадания воздушных карманов под большие горизонтальные

поверхности.

После заполнения формы дайте ей высохнуть в течение 24 часов.

прежде чем разбирать его.

Чтобы гарантировать, что силиконовые банки останутся надлежащим образом запечатанными в будущем.

использования, распылите немного антиадгезива вокруг покрытия форполимера.

силиконовый компонент. Если разделительный агент не используется, эти компоненты

имеет тенденцию образовывать корку, которая снижает герметичность крышки при

время.

По истечении времени отверждения извлеките композицию из формы. С тех пор, как мы

изготовили цельную форму (только одна заливка), вырезаем финальную

кусок силиконовой резины на две половины. (Разрезания можно было бы избежать,

изготовление формы из двух частей. )

)

Используйте скальпель, чтобы разрезать форму. Несколько проходов скальпелем могут

быть необходимым до того, как мастер будет достигнут. Не беспокойтесь о

гладкость реза. Наоборот, неравномерный срез снижает

вероятность неправильного расположения двух частей пресс-формы. Однако не

преувеличивать. Горизонтальная линия разъема на вертикальной основной поверхности

дает наилучшие результаты литья. Это работа для двух человек, где один

человек «раздвигает» форму так, что скальпель перемещается

легче во время резки, в то время как другой человек режет.

Имейте в виду, что это самый опасный шаг в

процесс изготовления силиконовой формы.

Когда резка будет завершена, аккуратно раздвиньте две части пресс-формы.

Затем вытащите мастер из полуформы. Силиконовая резина

гибкий и выдерживает большие нагрузки. Однако забота должна

не разрывать резиновый материал

Теперь, когда у вас есть форма, вы можете отливать детали.

Нанесите слой разделительного агента на силиконовую форму, чтобы предотвратить

литье полимера от прилипания к силиконовому каучуку.

Поскольку наилучшие результаты литья получаются при заливке полимера из

снизу вверх, мы использовали отверстие для опорного винта в качестве входа полимера

полость.

Заливка осуществляется путем помещения трубки в силиконовую форму и воронки.

на другом конце трубки. Чтобы предотвратить утечку, закройте трубку

отверстие для вставки с гипсом. Затем поместите форму на подставку так,

чтобы трубка могла плавно изгибаться вверх. Закрепите две детали формы так,

чтобы они не развалились при заливке полимера. Мы использовали скотч

сделать это.

Смешайте соответствующее объемное соотношение 1:1 полимера, необходимого для

репликация мастера с учетом объема мастера

как потери, которые произойдут в пробирке и стенках контейнера. Снова,

одноразовый стакан лучше всего, так как процесс очистки может быть

сложно. Трубку нельзя чистить. Если воронок мало или

дорогие, их можно очистить пропановым спиртом перед

полимер отвердевает.

После смешивания литьевого полимера держите воронку над

на верхнюю поверхность формы и медленно залейте полимер. Не забудьте отрегулировать

Не забудьте отрегулировать

время смешивания и заливки, чтобы полимер не застыл раньше

он полностью проник в форму.

Производство силиконовых форм

Перейти к содержимому

Производство силиконового литьяHB Silicone2022-12-01T06:30:06+00:00

В компании HB Silicone все этапы процесса разработки силиконового продукта проходят под одной крышей, включая проектирование продукта, прецизионную оснастку, производство и реализацию.

Что такое производство силиконового прессования?

Силиконовое литье (формование) — производственная технология, используемая для преобразования неотвержденного (невулканизированного) силиконового каучука в заданную форму.

Прессование – это один из методов производства силиконовых форм, при котором невулканизированный силиконовый каучук помещается между двумя половинками предварительно нагретой пресс-формы.

Затем форму закрывают под действием максимальной силы формовочной машины вулканизатора. Высокое давление заставит силиконовый материал контактировать со всеми областями полости формы.

Тепло и давление будут действовать в течение нескольких минут, пока сырье полностью не затвердеет, поэтому этот процесс также известен как вулканизация силикона. Формованные силиконовые компоненты вместе с лишним материалом, который мы назвали заусенцами, затем удаляются или извлекаются вручную.

Ищете новую фабрику по производству силикона для изготовления форм для вашего следующего продукта или фабрику, предоставляющую полный спектр услуг (форма + производство и упаковка)? Силикон HB — ваш выбор.

Что такое литье силикона?

Многослойное силиконовое литье — это процесс, при котором готовый компонент из металла или термопластика или даже другая силиконовая деталь отливается с помощью силикона при производстве силиконового литья.

Проще говоря, силиконовое литье позволяет комбинировать несколько материалов и цветов с силиконом для повышения производительности и более красивого внешнего вида.

Формование силикона

Формование металла

Формование пластика

Формование силикона требует не только подходящего оборудования, но и обширных знаний о свойствах сырья и его совместимости, особенно когда речь идет о таких факторах, как требования к усадке и температуре и стабильное сочетание.

Если вы готовы сотрудничать с командой экспертов, которые верят в ваше видение, позвольте HB Silicone предоставить вам инновационное комплексное решение для проектирования и производства. Свяжитесь с нами сегодня.

Производственный процесс силиконового литья

Предлагая полный цикл разработки продукта под одной крышей — от проектирования деталей и изготовления пресс-форм до запуска в полномасштабное производство — вы снизите риски, связанные с работой с несколькими поставщиками, сократите время выхода на рынок и более низкие затраты.

1. Выберите правильный силиконовый материал и твердомер

Процесс производства силиконового литья начинается с выбора силиконового сырья. Силиконовые каучуковые материалы разработаны для удовлетворения различных потребностей применения, поэтому они делятся на различные варианты. Выбор правильного силиконового материала при производстве нового силиконового продукта жизненно важен для его успеха.

Силиконовые каучуковые материалы разработаны для удовлетворения различных потребностей применения, поэтому они делятся на различные варианты. Выбор правильного силиконового материала при производстве нового силиконового продукта жизненно важен для его успеха.

Правильно понимая потребности наших клиентов, мы порекомендуем лучший силиконовый материал. На основе структуры/функций продукта, среды применения, производительности, требований к испытаниям на безопасность и бюджета заказчика будет выбран наиболее подходящий материал.

2. Компаундирование и смешивание силиконовых материалов

Силиконовое сырье само по себе представляет собой молочно-белый или прозрачный смолоподобный компонент, не обладающий эластичностью и прочностью. Чтобы улучшить характеристики исходного силиконового материала и получить желаемый цвет, силиконовый материал будет смешиваться со многими ингредиентами, такими как вулканизирующий агент, армирующий наполнитель, ускоритель, краситель и т. д.

д.

Компаундирование силикона представляет собой сложную технологию выбора и смешивание силикона с другими ингредиентами. Правильная смесь имеет решающее значение для успеха производства силиконовых форм.

3. Резка / вырубка

Силиконовый материал после смешивания собирается в большие рулоны, покрытые пленкой для предотвращения пыли или грязи. Затем он будет нарезан на ломтики на автомате для резки. Длина и ширина ломтиков будут контролироваться в соответствии с весом формируемой силиконовой детали. Силиконовая заготовка облегчает нашим операторам по формованию взвешивание материала во время производства силиконовых форм.

4. Взвесьте и поместите силиконовый материал на предварительно нагретую форму 9.0006

Операторы формовки должны уметь нарезать ломтики на мелкие кусочки и точно взвешивать их, а затем быстро помещать их на пресс-форму в нужном месте. Вес материала имеет решающее значение, так как слишком много материала приведет к увеличению размера силиконовых деталей, а недостаток материала приведет к уменьшению размера или отсутствию детали.

HB Silicone предлагает обучение по стандартизации для каждого оператора формовки, все наши сотрудники имеют не менее 3 лет опыта работы в производстве силиконовых форм. Их многолетний опыт позволяет им решать любые производственные задачи в области силиконового литья и обеспечивать надежные и качественные результаты.

5. Вулканизация силиконовых деталей

Силиконовый материал будет полностью отвержден под воздействием высокой температуры и давления вулканизационной формовочной машины, после чего будут сформированы силиконовые детали. Наш формовочный цех оснащен 8 высокоточными автоматическими вакуумными вулканизирующими машинами, которые можно использовать для изготовления силиконовых деталей с более высокими характеристиками. Наши сложные формовочные машины в сочетании с нашими квалифицированными операторами обеспечивают производительность и гибкость для формования высококачественных силиконовых деталей большого объема с коротким периодом времени.

6.

Извлечение из формы

Извлечение из формы

Когда силикон полностью затвердеет, вулканизирующая формовочная машина автоматически сбросит давление, инструментальная форма выйдет и откроется, чтобы операторы могли извлечь отлитые силиконовые детали. Сырье будет помещено снова для следующего раунда вулканизации.

7. Дефлаш

Силиконовая заусенец – это тонкий лоскут материала на линии разъема, где форма расщепляется. Из-за низкой вязкости силиконового материала и высокого давления формования во время нагрева и отверждения силиконовый материал под давлением будет течь во все пространства формы инструмента. Вспышка может быть сведена к минимуму за счет оптимальной конструкции и более качественного инструментария, а также точного веса материала во время производства пресс-форм на вулканизаторе. Заусенец будет удаляться в основном руками, в некоторых случаях также может применяться криогенное удаление заусенцев.

Обратите внимание, что на всех силиконовых деталях всегда будет линия заусенца с небольшим количеством оставшегося силиконового заусенца (менее 0,3 мм), мы называем это линией разъема.

Всего комментариев: 0