Абс материал: Достоинства и недостатки АBS-пластика

Содержание

ABS

Термопластичный полимер с температурой стеклования приблизительно 100 °С, имеет аморфную структуру и относится к группе сополимеров стирола, наряду с сополимерами SAN, ASA, SBS. По своему химическому составу ABS является сополимером, получаемым путем полимеризации стирола, акрилонитрила и бутадиена. Обычно соотношение компонентов варьирует от 15 до 35% акрилонитрила, 5 – 30% бутадиена и 40-60% стирола.

Комплекс свойств АБС задается тремя компонентами, каждый из которых вносит свой вклад:

- Акрилонитрил придает высокую жесткость, термостойкость и химическую стойкость.

- Бутадиен обеспечивает ударную прочность и морозостойкость

- Стирольный мономер придаёт АБС блестящую поверхность и технологичность

Длительное воздействие солнечного света приводит к ухудшению свойств и изменению цвета (пожелтению) ABS, поэтому материал требует дополнительной модификации УФ-стабилизаторами и антиоксидантами, для использования в экстерьере. Изделия, полученные из стандартного ABS пластика, работают в интервале температур от –40°C до +80°С и выдерживают кратковременный нагрев до 100°С. ABS — пластик является одним из наиболее широко применяемых конструкционных термопластов. Прекрасная сбалансированность механических свойств: высокая жесткость (модуль упругости 2000 МПа — 2700 МПа) и стойкость к ударным нагрузкам (ударная вязкость по Шарпи c надрезом стандартных марок на уровне 20-25 КДж/м²), в том числе при низких температурах.

Изделия, полученные из стандартного ABS пластика, работают в интервале температур от –40°C до +80°С и выдерживают кратковременный нагрев до 100°С. ABS — пластик является одним из наиболее широко применяемых конструкционных термопластов. Прекрасная сбалансированность механических свойств: высокая жесткость (модуль упругости 2000 МПа — 2700 МПа) и стойкость к ударным нагрузкам (ударная вязкость по Шарпи c надрезом стандартных марок на уровне 20-25 КДж/м²), в том числе при низких температурах.

У материала хорошие электроизоляционные свойства,- пробивная прочность 31-47 кВ / мм; удельное объемное сопротивление 1015-1016 Ом/см³.

ABS устойчив к водным растворам кислот и щелочей, концентрированным хлорным и фосфорным кислотам, спиртам, животным, растительным и минеральным маслам. Разбухают в ледяной уксусной кислоте, 4-х хлористом углероде ароматических углеводородах. Также не обладает стойкостью к воздействию концентрированных серной и азотной кислот. Растворим в эфирах, кетонах.

Растворим в эфирах, кетонах.

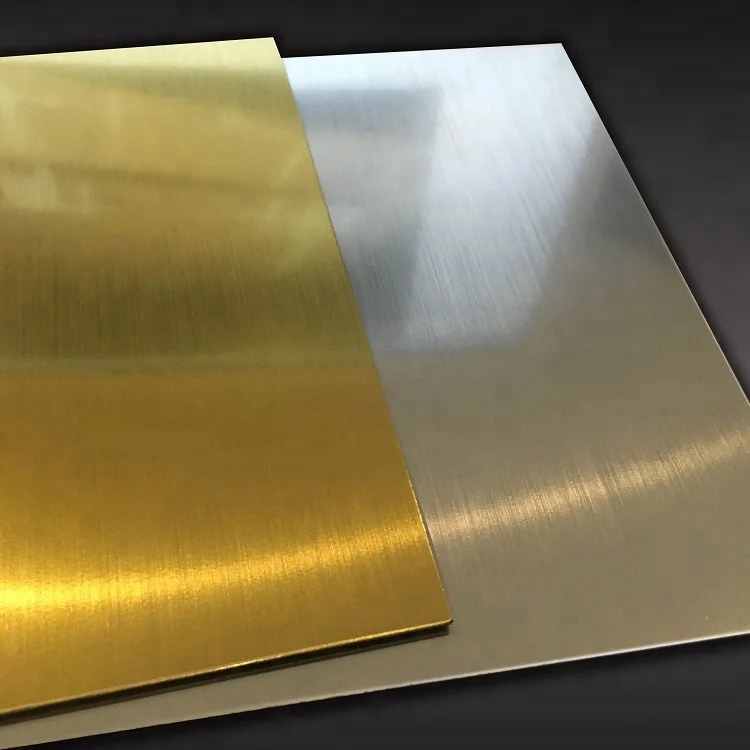

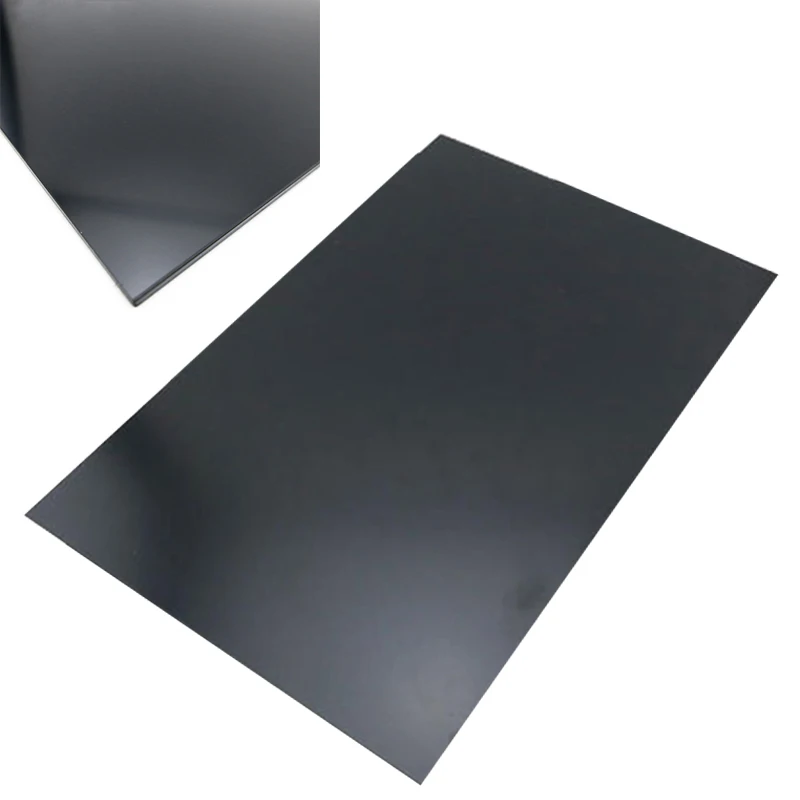

Материал производится с гладкой поверхностью, тиснением призма (или призма-ромб), тиснением манка.

Защита поверхности: ПЭ пленка с одной или двух сторон.

Отличительные характеристики:

- Высокая ударная прочность

- Высокая термоформуемость

- Высокая морозостойкость

- Отличный баланс жесткости и ударной прочности

Области применения

- Реклама

- Корпусные детали электроприборов

- Торговое оборудование, бытовые и промышленные холодильники

- Детали интерьера и экстерьера автомобилей, агропромтехники, специальной техники

- Строительство

|

Показатель |

Единица измерений |

Стандарт |

Средние значения на материале ABS |

|---|---|---|---|

|

Плотность |

г/см³ |

ASTM D 5002-89 |

1,06 |

|

Предел текучести при растяжении |

MПа |

ГОСТ 11262-80 |

Не менее 32 |

|

Температура размягчения по Вика |

°С |

ASTM D-1525 |

Не менее 94 |

|

Ударная вязкость по Шарпи (с надрезом) Испытания на толщине 3 мм.

|

КДж/м² |

ГОСТ 4647-80 |

Не менее 9 |

|

Уровень коронной обработки |

дин |

Не менее 38 |

Поликарбонат, полипропилен, АБС-пластик — какой материал для чемодана выбрать? — BAGSTON®

11 января 2021

При выборе чемодана есть множество нюансов, на которые стоит обратить внимание: и это, конечно, не только размер и вместительность. Вес, ударопрочность, гибкость пластика, устойчивость к износу, царапинам или сложным погодным условиям — все эти параметры определяются материалом, из которого чемодан изготовлен. Наиболее популярными на данный момент являются три варианта пластика: поликарбонат, полипропилен и абс-пластик. Но в чем различия между ними? Каковы их преимущества? Давайте попробуем подробно разобрать и сравнить свойства каждого из них.

| Поликарбонат | Полипропилен | ABS-пластик | |

|---|---|---|---|

| Преимущества | Очень прочный, не царапается, выдерживает большие нагрузки | Практичный, прочный и при этом легкий | Достаточно легкий и недорогостоящий |

| Недостатки | Более тяжелый в силу плотноготипа пластика | Поверхность может царапаться с износом | Другие материалы более прочные |

| Прочность | Самый прочный | Практически не уступает в прочности поликарбонату, при этом обладаетгибкостью и пластичностью | Наименее прочный из трех матераилов |

| Гибкость / пластичность | Твердый удароустойчивый вид пластика | Может сгибаться под сильным воздействием, возвращаясь в прежнюю форму после | Твердый вид пластика |

| Вес | Наиболее тяжелый из трех материалов | Самый легкий из трех материалов | Средний вес, в зависимости от состава пластика |

| Стоимость | Самый дорогостоящий, в зависимости от бренда | Средняя стоимость, в зависимости от бренда | Наиболее бюджетный материал |

| Почему стоит выбрать этот материал? | Прочный и надежный материал, прекрасн подходит для перевозки наиболее хрупких вещей | Хорошее сочетание прочности и легкости материала одновременно | Оптимальный выбор при подборе бюджетных чемоданов |

Поликарбонат — это вид термопластика, в составе которого есть карбон.

Он достаточно легкий, дает чемоданам жесткую форму и при этом прочный, устойчив к царапинам, ударам, перепадам температур и даже химическому воздействию, прекрасно сохраняет даже самые насыщенные цвета. Вероятность, что чемодан из поликарбоната треснет или будет сломан в путешествии, существует только при действительно сильных ударах и воздействии.

Этот вид пластика особенно хорошо подходит для более крупных чемоданов, и перевозки хрупких вещей, так как максимально защищает содержимое.

Полипропилен — наиболее легкий вид пластика на рынке на данный момент. За последние годы технологии шагнули вперед и теперь полипропилен фактически не уступает в прочности поликарбонату, но при этом обладает особой гибкостью и пластичностью. Благодаря этому, даже при очень сильном воздействии чемодан не получает трещины или сколы, не деформируется, а просто возвращается в свою прежнюю форму.

Среди «недостатков» полипропилена можно обозначить чувствительность поверхности к царапинам, но и здесь технологии не стоят на месте — у качественных производителей используются специальные решения для поверхностей чемоданов (нанесение особых текстур, линий и т. п.), которые позволяют защитить чемодан он таких повреждений.

п.), которые позволяют защитить чемодан он таких повреждений.

Также, в силу своей легкости, чемоданы из полипропилена будут оптимальным выбором для ручной клади, где вес имеет особое значение.

ABS-пластик — это еще один вид термопластика, как и поликарбонат. Он более легкий, но при этом уступает в прочности. Производство абс-пластика менее дорогостоящее, что делает его популярным материалом среди более бюджетных моделей чемоданов. Достаточно часто у качественных брендов используются смеси (напр. абс плюс поликарбонат), что позволяет существенно улучшить характеристики этого материала.

Также именно этот вид пластика повзоляет использовать полную палитру цветов и в том числе — принты, поэтому, если вы ищете что-то я ярким и необычным дизайном, скорее всего, вы найдете его среди чемоданов из этого материала.

Какой же материал для пластикового чемодана выбрать?

Что ж, однозначный ответ на этот вопрос дать не так просто. При выборе стоит учитывать, как часто вы путешествуете, какие вещи вы обычно перевозите, и как предположительно с вашим чемоданом будут обращаться, насколько стоимость чемодана критична.

Полипропилен — прекрасный, универсальный вариант, который подойдет большинству путешественников для перевозки базового набора вещей. Поликаборнат дает максимальную надежность даже тем, кто путешействует активно и много, при условии, что вы готовы немного пожертвовать в весе. Абс-пластик прекрасно подойдет тем, кто путешествует не так часто и хочет сократить расходы на багаж, не теряя при этом в качестве чемодана. При этом также стоит учитывать общее качество продукции производителя, и выбирать те марки, которые зарекомендовали себя на рынке и поддерживают стандарты качества.

Если у вас есть дополнительные вопросы, наши консультанты всегда с удовольствием дадут подробную консультацию в офф-лайн или он-лайн магазинах.

Поделиться

Поделится

Поделится

Новый комментарий

Войти с помощью

Отправить

АБС-пластик: подробное руководство по применению

14 октября 2022 г.

АБС-пластик является популярным материалом для изготовления деталей и прототипов, который широко применяется в промышленности благодаря своим уникальным механическим свойствам. Термопласт применим в производстве продуктов независимо от конструкции с использованием таких процессов, как механическая обработка с ЧПУ, 3D-печать и литье под давлением. В этой статье рассказывается о материале ABS и совместимых с ним производственных процессах.

Что такое АБС-пластик?

АБС (акрилонитрил-бутадиен-стирол) — непрозрачный термопласт, известный своей жесткостью и прочностью. Полимер аморфный и состоит из трех мономеров: акрилонитрила, бутадиена и стирола:

- Акрилонитрил отвечает за химическую стабильность материала и термостойкость.

- Бутадиен придает полимеру прочность и ударную вязкость.

- Стирол отвечает за свою жесткость и технологичность при создании различных форм.

Свойства АБС-пластика

АБС-пластик широко применяется в различных отраслях промышленности и благодаря своим свойствам совместим с несколькими производственными процессами. Ниже приведены некоторые свойства материала ABS и причины, по которым быстрое прототипирование и производство ABS являются обычным явлением.

Ниже приведены некоторые свойства материала ABS и причины, по которым быстрое прототипирование и производство ABS являются обычным явлением.

Ударопрочность

Ударопрочность – это способность материала противостоять интенсивной и внезапной силе. АБС-пластик обладает высокой ударопрочностью при низких температурах. В результате он является важной частью автомобильной промышленности при производстве таких деталей, как бамперы.

Отличный изолятор

Как и любой пластик, АБС-пластик является отличным изолятором и низким проводником тепла. В результате он популярен при прототипировании и производстве продуктов, требующих защиты изоляции.

Стойкость к истиранию

Полимер обладает высокой стойкостью к истиранию. В результате он применим при изготовлении продуктов, которые должны иметь гладкую поверхность независимо от выбора их использования. В результате ABS широко используется в автомобильной промышленности при изготовлении таких деталей, как приборные панели.

Яркость поверхности

Пластиковый полимер имеет качественную, хорошо отполированную и блестящую поверхность. В результате его эстетическая привлекательность делает его одним из лучших пластиковых полимеров в автомобильной промышленности.

Химическая стойкость

АБС обладает высокой химической стойкостью, поскольку его можно использовать в средах, содержащих спирты, углеводороды и другие химические вещества.

Различные марки АБС-пластика

Существуют различные марки АБС-материалов, используемых при прототипировании и производстве деталей. Каждый сорт имеет свои свойства, подробно описанные ниже:

Марка для экструзии АБС

Марка для экструзии названа так потому, что она получена в результате процесса экструзии пластика и распространена в отраслях, где требуется прототип из АБС-пластика с повышенной прочностью и эластичностью. Типичным примером является пластик ABS569 и ABS-PA749SK.

Огнестойкий АБС-пластик

Огнестойкий АБС-пластик представляет собой термостойкий АБС-пластик, используемый для изготовления изделий и деталей, требующих высокой термостойкости. Примером может служить Prime ABS 860 FR, который можно формовать/экструдировать и соединять с другими материалами, такими как поликарбонат и поливинилхлорид.

Марка АБС для литья под давлением

Этот сорт материала АБС подходит для изготовления изделий методом литья под давлением. Они имеют высокую ударопрочность и применимы в пластиковых прототипах.

Другие марки АБС-пластика

К ним относятся АБС-пластики в сочетании с различными материалами для улучшения их механических свойств. Примеры включают АБС-пластик в сочетании с такими материалами, как стекловолокно, графитовое волокно и волокно из нержавеющей стали.

Типы процессов производства АБС-пластиков

Существуют различные типы производственных процессов, пригодных для работы с АБС. Ниже приведены общие производственные процессы, используемые при прототипировании и производстве пластмасс.

Ниже приведены общие производственные процессы, используемые при прототипировании и производстве пластмасс.

1. 3D-печать для ABS

3D-печать — это процесс аддитивного производства, в котором используется 3D-принтер для изготовления 3D-детали с помощью моделей автоматизированного проектирования (САПР). Принтер строит деталь слой за слоем, пока не создаст полную физическую деталь.

Существует несколько методов 3D-печати. Тем не менее, технология моделирования плавленым напылением (FDM) является наиболее популярной для АБС-пластиков. После печати вы также можете подвергнуть деталь постобработке, чтобы улучшить ее функциональность и внешний вид.

Использование 3D-печати из АБС-пластика сопряжено с несколькими дефектами. Ниже приведены некоторые из них, которые следует учитывать:

– Деформация : Это наиболее распространенный дефект 3D-печати, при котором нижняя часть напечатанных деталей из АБС-пластика скручивается. Это происходит из-за неравномерной температуры, которая вызывает неравномерную усадку. Несколько решений включают снижение скорости печати, использование клея и печать с подогревом платформы.

Несколько решений включают снижение скорости печати, использование клея и печать с подогревом платформы.

– Растрескивание (расслоение) : Это происходит, когда отпечатанные слои АБС-пластика расходятся, потому что они не соединяются из-за разницы температур. Вы можете предотвратить растрескивание, напечатав корпус для контроля рабочей температуры.

– Z-колебание : Это происходит из-за перекоса движения принтера, что приводит к неправильному некогерентному движению. Вы можете избежать Z-колебаний, настроив все компоненты оси Z.

– Натяжение : Это когда крошечный термопластик ABS остается на 3D-печатной модели из-за перемещения экструдера в случайное место и утечки пластика. Обычной профилактической мерой является снижение скорости печати и прочистка сопла.

2. Обработка с ЧПУ для ABS

CNC-обработка — это комплекс субтрактивного производства, который включает в себя удаление части заготовки с помощью станка, управляемого компьютером. Для ABS подходят несколько методов, таких как сверление, растачивание и токарная обработка.

Для ABS подходят несколько методов, таких как сверление, растачивание и токарная обработка.

Обработка пластика — это подходящий процесс для прототипирования и производства АБС-пластика, требующий жестких допусков и сложной геометрии. Кроме того, в отличие от 3D-печати, обработка с ЧПУ позволяет получить доступ к определенной геометрии, например, изогнутым внутренним траекториям.

Особенности обработки ABS

Ниже приведено несколько моментов, которые следует учитывать при обработке АБС-пластика:

— При обработке АБС-пластика основным фактором является выделение тепла в процессе. Станки с ЧПУ выделяют сильное тепло, которое может расплавить деталь или вызвать такие дефекты, как деформация. В результате вы сможете обрабатывать полимер со скоростью, которая не изменяет его свойства.

— Охлаждающая жидкость поможет вам снизить рабочую температуру и ее влияние на АБС-пластик. Это очень важно для любой техники обработки с ЧПУ, особенно для сверления.

-Убедитесь, что вы выбрали правильный инструмент для обработки АБС-пластика. Для обработки ABS требуется инструмент положительной или нейтральной формы. Использование неправильного инструмента может привести к тому, что инструмент вонзится в материал и создаст эффект вытягивания.

Для обработки ABS требуется инструмент положительной или нейтральной формы. Использование неправильного инструмента может привести к тому, что инструмент вонзится в материал и создаст эффект вытягивания.

— Надежно закрепите деталь из АБС-пластика, чтобы уменьшить вибрацию между деталью ЧПУ и инструментом. Вибрация может привести к врезанию инструмента в поверхность или уменьшению контакта между поверхностью заготовки и инструментом.

3. Литье под давлением для АБС

Литье под давлением — это распространенный производственный процесс, подходящий для работы с материалом АБС. Он включает в себя плавление и впрыскивание материала в уже подготовленную форму для литья под давлением. Расплавленный пластик охлаждается и затвердевает, принимая форму формы для литья под давлением.

Литье под давлением из АБС-пластика подходит для изготовления сложных твердых деталей из АБС-пластика с жесткими допусками. Формы обычно изготавливаются из алюминиевых и стальных форм, обработанных на станках с ЧПУ. Тем не менее, форма также может быть получена с помощью 3D-печати. Это зависит от количества и сложности деталей.

Тем не менее, форма также может быть получена с помощью 3D-печати. Это зависит от количества и сложности деталей.

Кроме того, литье под давлением имеет высокую начальную стоимость установки. Тем не менее, он наиболее подходит для массового производства деталей из АБС-пластика, поскольку позволяет быстро производить большое количество деталей.

Общие дефекты литья под давлением АБС

Использование литья под давлением для материала АБС может привести к нескольким дефектам. Ниже приведены распространенные и способы их избежать;

– Линии сварки возникают, когда два или более фронта потока не полностью соединяются во время литья под давлением АБС-пластика. Неполная сварка возникает из-за низкой температуры и давления, вызывающих преждевременное затвердевание. Одним из распространенных способов избежать этой проблемы является обеспечение высокого и постоянного давления и температуры.

– Разбрызгивание при литье АБС происходит из-за неравномерного затвердевания, когда первый поток расплавленного термопластика АБС входит в полость формы и затвердевает. Вы можете уменьшить выброс струи, уменьшив давление впрыска и увеличив рабочую температуру.

Вы можете уменьшить выброс струи, уменьшив давление впрыска и увеличив рабочую температуру.

– Растрескивание происходит по всей поверхности сварного шва из-за напряжения и деформации, вызванных внешней средой. Кроме того, это может произойти из-за холодных поверхностей пресс-формы и низкой скорости впрыска. Общие решения дефекта включают увеличение скорости впрыска и оптимизацию формы/рабочей температуры.

– Вспышка формы для литья под давлением возникает, когда тонкая пленка пластика вытекает из полости формы во время впрыска из-за высокой скорости впрыска и высокого давления. Вы можете уменьшить скорость впрыска и увеличить давление смыкания, чтобы избежать облоя при литье под давлением.

Плюсы и минусы использования материалов ABS в быстром прототипировании

Материал ABS имеет свои преимущества и недостатки. В этом разделе будут обсуждаться преимущества и недостатки использования материалов АБС при быстром прототипировании.

Преимущества использования ABS в быстром прототипировании

Материалы ABS популярны в быстром прототипировании по следующим причинам:

— Они имеют разумную стоимость производства и эстетически приятную структуру.

-Материалы АБС обеспечивают хорошую отделку после механической обработки, полировки, покраски, заполнения и т. д.

-Они обладают такими свойствами, как высокая износостойкость, хорошая стабильность и прочность

Минусы использования АБС в быстром прототипировании

Хотя АБС-полимер имеет различные преимущества, он также имеет недостатки в зависимости от продукта. Ниже приведены некоторые минусы материала в быстром прототипировании.

— АБС может скручиваться, трескаться или деформироваться во время производства, особенно при высокой температуре

— Работа с материалом должна выполняться высококвалифицированными инженерами, что увеличивает трудозатраты.

— дает переменные результаты в большинстве процессов прототипирования, особенно в 3D-печати.

Применение АБС-пластика

Благодаря своим превосходным свойствам, таким как стабильность, прочность и термостойкость, АБС-полимер находит широкое применение в промышленности. Ниже приведены типичные области применения АБС-пластика.

Автомобильная промышленность

АБС подходит для изготовления автомобильных деталей, таких как спинки сидений, приборные панели и отделка стоек. Здесь, наряду с другими инженерными пластиками, это важный материал из-за снижения веса и снижения энергопотребления, особенно при производстве деталей для электромобилей.

Электротехническая промышленность

Изоляционные свойства материала ABS делают его идеальным материалом для покрытия электрических деталей. Например, он может заменить поливинилхлорид при производстве электронных корпусов.

Офисное оборудование

АБС-полимер применяется для изготовления высококачественных деталей, таких как колпачки для клавиатуры, чехлы для телефонов и запоминающие устройства. Помимо своих механических свойств, он позволяет использовать дизайн и цвета для повышения комфорта в офисе

Помимо своих механических свойств, он позволяет использовать дизайн и цвета для повышения комфорта в офисе

Бытовая техника и товары народного потребления

Прочность и жесткость материала ABS делают его пригодным для изготовления таких деталей, как панели управления, кожухи для пылесосов и вкладыши для холодильников.

Заключение

АБС-пластик является важным пластиком для прототипирования, используемым в различных отраслях промышленности при производстве различных продуктов. В этой статье подробно объясняются свойства материала, сорта, преимущества и недостатки, а также подходящие области применения.

Вам нужна конкурентоспособная цена для быстрого прототипирования из качественного АБС-пластика? WayKen имеет большой опыт в обработке пластика и обработке поверхности пластиковых деталей, будь то АБС или другие пластики, и мы можем удовлетворить ваши потребности в соответствии с точными стандартами. Просто загрузите свои файлы САПР и получите мгновенное предложение по дизайну.

Какой материал АБС?

АБС, или акрилонитрил-бутадиен-стирол, представляет собой аморфный и термопластичный полимер. Как термопласт, он формуется путем приложения и удаления тепла. Кроме того, быть аморфным означает, что он не является кристаллическим.

Является ли АБС-пластик токсичным?

АБС практически безвреден для человека из-за отсутствия канцерогенов. Кроме того, не было зарегистрировано неблагоприятных проблем со здоровьем, связанных с воздействием АБС. Однако они не подходят или рекомендуются для медицинских имплантатов.

Что лучше для изготовления прототипов: АБС-пластик или обычный пластик?

Правильный выбор пластика зависит от желаемых механических свойств. Например, ABS прочнее и долговечнее поливинилхлорида. Однако. Было бы лучше, если бы вы поговорили с экспертами о правильном материале для вашего проекта.

Что такое АБС-пластик?

В этой статье будет рассмотрено, что такое пластик ABS (акрилонитрил-бутадиен-стирол), из чего он сделан, его применение, его плюсы и минусы и возможные химические взаимодействия.

Из чего сделан АБС-пластик?

Акрилонитрил-бутадиен-стирол, или АБС-пластик, представляет собой непрозрачный термопластический и аморфный полимер, созданный из смеси двух пластиков и одного каучука: акрилонитрила, полистирола и бутадиена. Каждый материал обладает уникальными свойствами, и его можно смешивать в различных количествах, чтобы получить ряд АБС-пластиков, из которых можно выбирать. Ниже приводится объяснение каждого мономера, используемого при создании АБС, и его уникальных свойств.

1. Акрилонитрил

Этот синтетический мономер создается путем связывания пропилена и аммиака. Акрилонитрил является компонентом АБС-пластика, который обеспечивает жесткость и термостойкость. Полимеры с высоким процентным содержанием акрилонитрила частично компенсируют эластичность бутадиенового каучука для повышения структуры и термостойкости.

2. Бутадиен

Этот мономер синтетического каучука представляет собой углеводородный каучук, полученный путем удаления водородных соединений из нефтяных соединений для создания более прочных, более ненасыщенных углеводородных цепей. Полимеры с высоким содержанием бутадиена более мягкие и податливые, что также способствует прочности АБС-пластика при смешивании с двумя другими мономерами за счет снижения его хрупкости.

Полимеры с высоким содержанием бутадиена более мягкие и податливые, что также способствует прочности АБС-пластика при смешивании с двумя другими мономерами за счет снижения его хрупкости.

3. Стирол

Мономер стирола создается с помощью такого же процесса дегидрирования, что и бутадиен. АБС-пластик обычно состоит примерно на 50% из стирола с двумя другими мономерами в различных количествах, поскольку состав с высоким содержанием стирола увеличивает жесткость, но снижает термостойкость, что, как правило, не является полезной комбинацией характеристик.

Как изготавливается АБС-пластик?

АБС-пластик получают путем полимеризации мономеров акрилонитрила и полистирола с бутадиеновым каучуком с образованием акрилонитрил-бутадиен-стирола (АБС). Это смешивание обычно достигается с помощью процесса эмульгирования, при котором материалы, которые в противном случае не смешивались бы, превращаются в единый продукт (вспомните молоко, где жиры, масло и вода не отделяются от раствора, а существуют в виде гомогенной смеси). Существуют также запатентованные процессы рецептуры, такие как непрерывная массовая полимеризация, но эмульгирование обычно является стандартным подходом, используемым при создании АБС-пластика.

Существуют также запатентованные процессы рецептуры, такие как непрерывная массовая полимеризация, но эмульгирование обычно является стандартным подходом, используемым при создании АБС-пластика.

Производители пластмасс полимеризуют стирол и акрилонитрил в присутствии полибутадиена, что приводит к образованию длинных цепочек полибутадиенов, пересекающихся со звеньями полимера стирола/акрилонитрила. Полимерные цепи АБС-пластика удерживаются вместе мономерами акрилонитрила, которые образуют полярные притяжения как к стиролу, так и к бутадиену, создавая однородный и очень прочный пластик. В результате получается более прочный, жесткий и привлекательный пластик, чем у его компонентов. Материал ABS подходит для большого списка применений, включая литье под давлением, 3D-печать, обработку с ЧПУ и многое другое.

Для чего используется АБС-пластик?

АБС-пластик широко используется во многих отраслях промышленности для производства товаров повседневного спроса, в том числе: кубиков LEGO, компьютерных клавиатур, корпусов электроинструментов, защитных устройств для розеток. Это распространенный материал в автомобильных транспортных средствах, где он используется как в декоративных интерьерах, так и в функциональных компонентах. Гофрированные пластиковые листы и трубы из АБС-материала широко используются в строительстве, каски, которые носит строительный персонал, также изготовлены из АБС-пластика. Обычные бытовые приборы, такие как пылесосы, кухонная техника, электронное оборудование и корпуса компьютеров, производятся с использованием АБС-пластика. АБС-пластик является предпочтительным материалом для пластиковых игрушек, поскольку он прочный, красочный и недорогой.

Это распространенный материал в автомобильных транспортных средствах, где он используется как в декоративных интерьерах, так и в функциональных компонентах. Гофрированные пластиковые листы и трубы из АБС-материала широко используются в строительстве, каски, которые носит строительный персонал, также изготовлены из АБС-пластика. Обычные бытовые приборы, такие как пылесосы, кухонная техника, электронное оборудование и корпуса компьютеров, производятся с использованием АБС-пластика. АБС-пластик является предпочтительным материалом для пластиковых игрушек, поскольку он прочный, красочный и недорогой.

Многочисленные полезные свойства АБС позволяют ему выполнять множество функций. Он обладает высокой устойчивостью к коррозии и ударам, легко поддается механической обработке и легко плавится. Материал ABS недорог в производстве, что также делает его доступным для крупносерийных применений, например, для деталей, изготовленных с использованием литья под давлением. Детали, изготовленные из АБС-пластика, хорошо поддаются покраске/склеиванию (т. е. обладают хорошей смачиваемостью) и могут иметь очень глянцевую и привлекательную поверхность.

е. обладают хорошей смачиваемостью) и могут иметь очень глянцевую и привлекательную поверхность.

ABS в настоящее время является одним из самых популярных материалов для 3D-печати. Он более термостойкий, чем PLA (другой популярный материал для 3D-печати), но сохраняет разнообразие цветов, прочность и производственные качества, необходимые для аддитивного производства. ABS — отличный вариант для быстрого функционального прототипирования, потому что он прочный, недорогой и простой в изготовлении.

Для получения дополнительной информации см. наше руководство по использованию АБС-пластика.

Каковы преимущества АБС-пластика?

АБС как конструкционный материал общего назначения имеет ряд важных преимуществ. Ниже приводится краткий список некоторых преимуществ АБС-пластика:

- АБС-пластик недорогой и широко распространенный, он бывает разных цветов, с различными характеристиками материала и формами (гранулы, трубки, стержни, нити и т. д.).

- АБС-пластик прочный, легкий и пластичный, легко обрабатывается, но сохраняет хорошую устойчивость к химическим веществам, ударам и истиранию.

- АБС-пластик более термостойкий, чем другие термопласты в своем весовом классе, и может выдерживать несколько циклов нагрева/охлаждения, что делает его полностью перерабатываемым пластиком.

- АБС-пластик обеспечивает очень привлекательный внешний вид и легко окрашивается.

- АБС-пластик имеет низкую тепло- и электропроводность.

Каковы недостатки АБС-пластика?

АБС не без ограничений — ниже приведен список некоторых недостатков АБС-пластика:

- АБС-пластик имеет низкую температуру плавления по сравнению со всеми пластиками, что делает его непригодным для применения при высоких температурах (т. е. при температурах выше 160 градусов по Фаренгейту)

- АБС-пластик имеет низкую устойчивость к усталостным нагрузкам, растворителям/смазкам и ультрафиолетовому излучению воздействие.

- АБС-пластик при нагревании выделяет значительное количество паров/дыма, которые одновременно являются загрязняющими веществами и опасны для здоровья тех, кто их вдыхает.

- АБС не поддается биологическому разложению и производит потенциально опасные отходы, если не перерабатывается.

- АБС-пластик быстро разрушается под воздействием погодных условий или в условиях сильного трения.

Является ли АБС-пластик токсичным?

АБС-пластик представляет собой пластик на нефтяной основе, который в целом безопасен в твердом состоянии, не выделяет известных канцерогенов и используется в пищевой промышленности. Однако, несмотря на отсутствие исследований, доказывающих долгосрочные неблагоприятные последствия АБС-пластика, исследование 2019 года, посвященное изучению клеточной токсичности паров акрилонитрил-бутадиен-стирола, образующихся при 3D-печати, констатирует:

«Выбросы АБС вызывали дозозависимую значительную цитотоксичность, окислительный стресс, апоптоз, некроз и продукцию провоспалительных цитокинов и хемокинов».

Производители медицинского оборудования также запрещают использование АБС-пластика в медицинских имплантатах, поскольку его долгосрочные последствия для здоровья в организме неизвестны, но считаются негативными.

В расплавленном состоянии АБС-пластик издает характерный неприятный запах, который может вызвать (как минимум) дискомфорт, а в худшем случае физические симптомы. Медицинский консенсус заключается в том, что пары АБС-пластика опасны для вдыхания или воздействия как на короткие, так и на длительные периоды времени. Это особенно актуально для приложений 3D-печати, где принтеры на основе филамента нагревают ABS для изготовления деталей, выпуская миллиарды частиц в минуту. Без надлежащей вентиляции эти пары могут накапливаться и вызывать токсичность у пользователей, поэтому настоятельно рекомендуется использовать вытяжной шкаф или печатать в хорошо проветриваемом помещении, чтобы предотвратить такое воздействие. Эта предосторожность также относится к литью под давлением, когда большое количество материала плавится и охлаждается несколько тысяч раз в течение рабочего дня, что представляет серьезную угрозу, если не принять меры безопасности.

Резюме

В этой статье представлено, что такое АБС-пластик, его свойства, преимущества, области применения и токсичность.

Xometry предлагает АБС-пластик в виде листов и нитей различных размеров от Xometry Supplies. Мы также предлагаем услуги 3D-печати и услуги литья пластмасс под давлением с использованием АБС-пластика для всех ваших производственных нужд. Посетите наш веб-сайт, чтобы изучить весь спектр наших возможностей или запросить бесплатно, ни к чему не обязывающая цитата .

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.

Всего комментариев: 0