3Д печать металлом: SLM печать металлом на заказ: высокоточная сталь

Содержание

3D-печать металлами

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.

- 1 Струйная трехмерная печать (3DP)

- 2 Печать методом ламинирования (LOM)

- 3 Послойное наплавление (FDM/FFF)

- 4 Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

- 5 Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

- 6 Прямое лазерное аддитивное построение (CLAD)

- 7 Произвольная электронно-лучевая плавка (EBFȝ)

Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)

Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировки

Наиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок

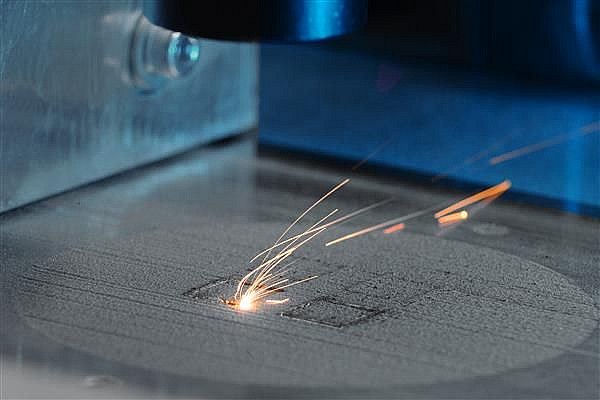

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

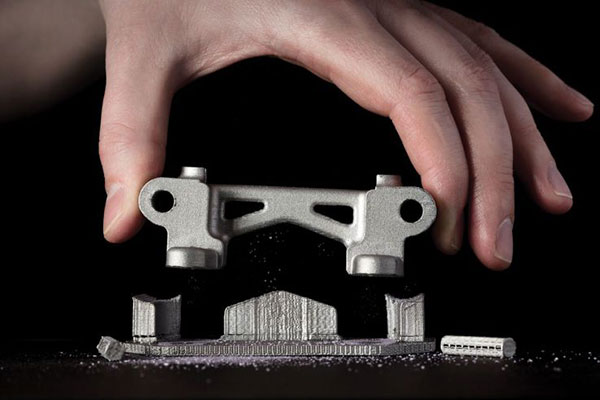

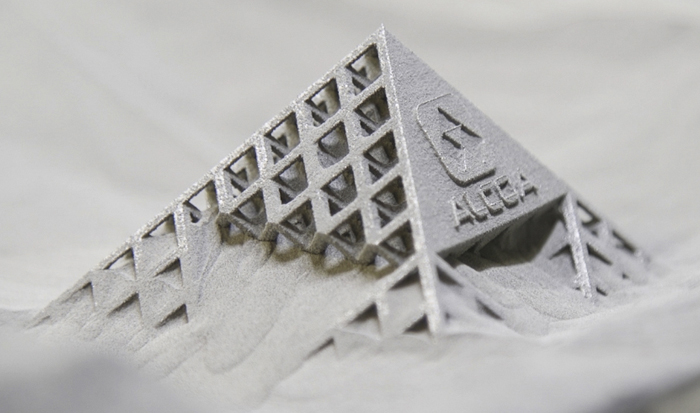

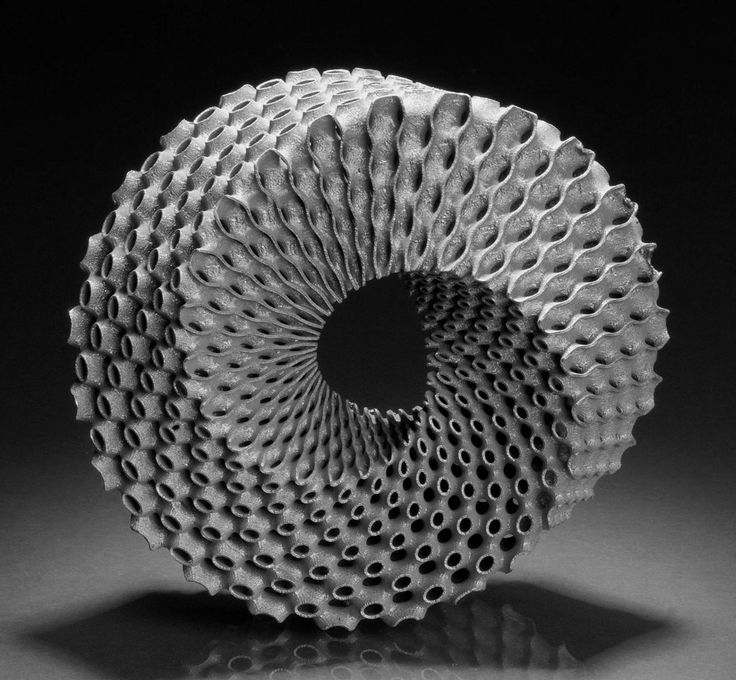

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM). На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

Прямое лазерное аддитивное построение (CLAD)

Схема работы установок, использующих технологию CLAD

Не столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеров

Технология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

Перейти на главную страницу Энциклопедии 3D-печати

3Д печать металлом в Москве

3Д печать металлом

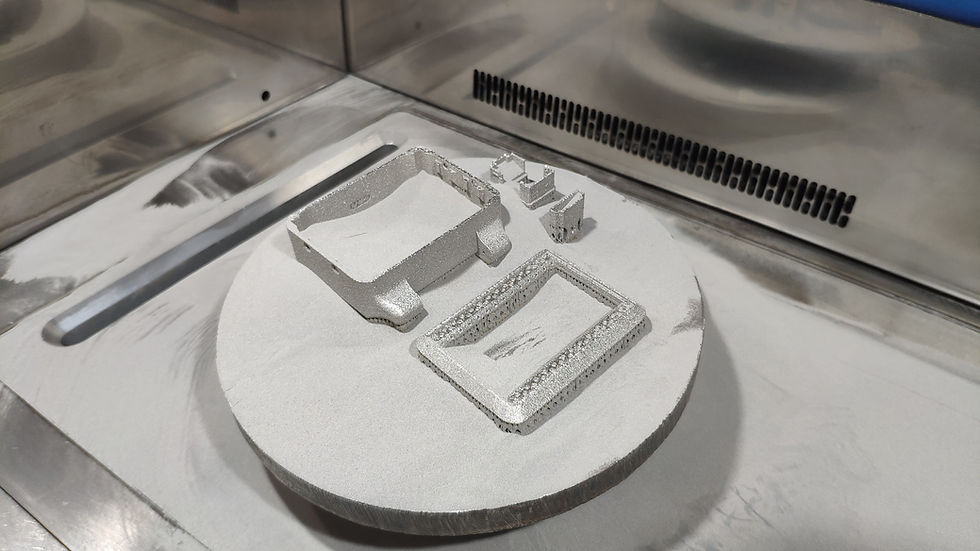

Наша компания СКАТ 3D располагает новой технологией печати металлами — SLM. Расшифровывается как селективное сплавление металлов. На данный момент широко применяется для печати деталей, изготовление которых по обычным технологиям невозможно. Плотность спекания достигает 99,5%, что вполне сопоставимо с классическим литьем в формы.

В нашем центре прототипирования находится 3Д принтер для печати на заказ порошком сплавов M2 Cusing от немецкой компании Concept Laser. Это промышленный станок с полем печати 250x250x280 миллиметров и возможностью печатать в инертной азотной или аргонной газовой среде.

Технология порошкового спекания металлов и их сплавов используется в металлургической промышленности уже много десятков лет. Способ лазерного селективного спекания в инертной среде дает гораздо больше возможностей по созданию деталей сложных форм и с внутренними полостями.

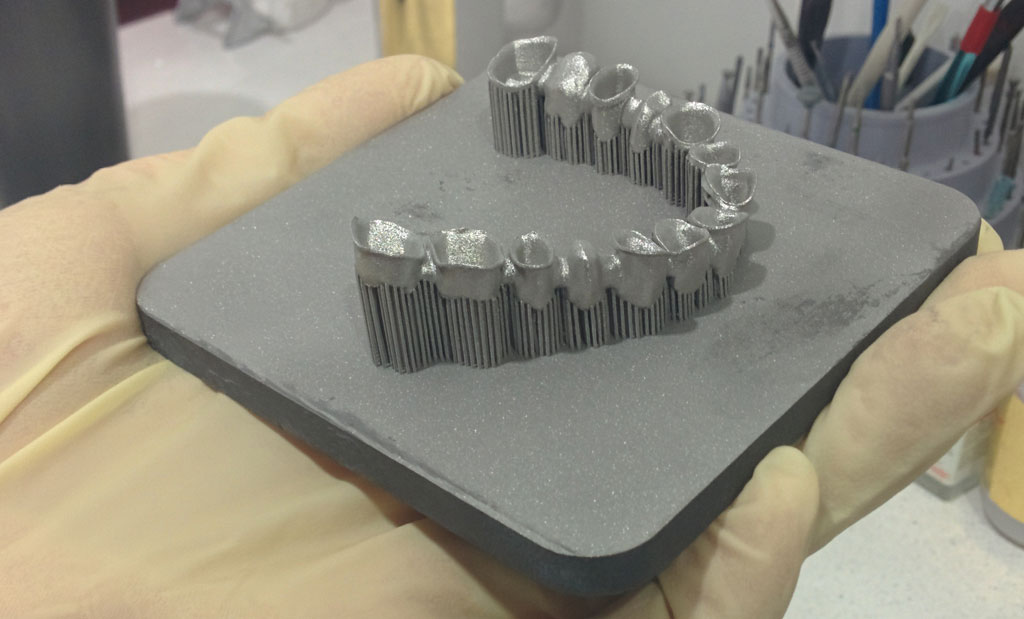

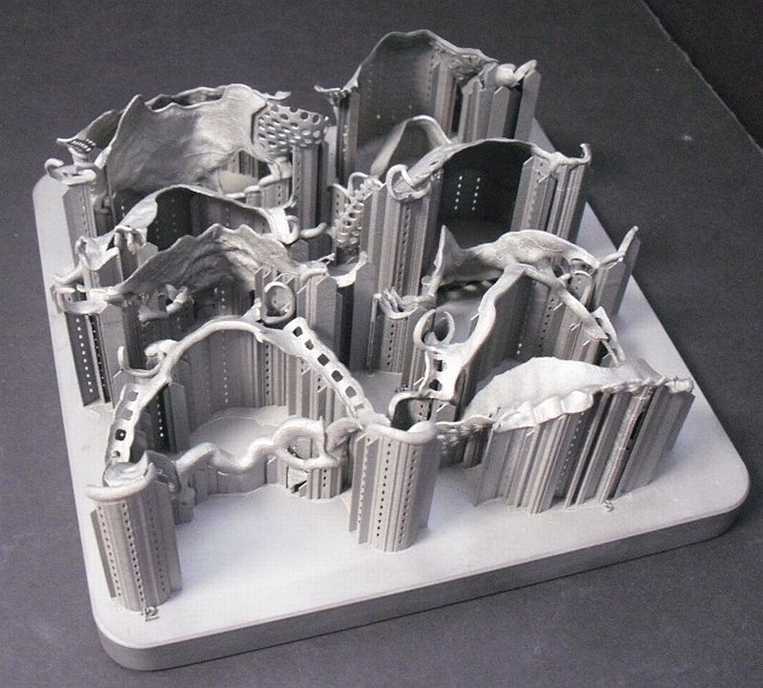

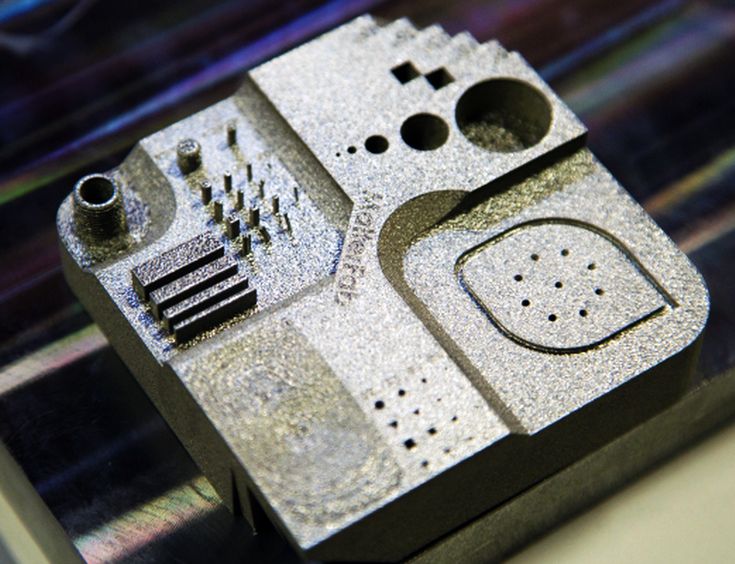

Примеры печати

Цены на 3D печать металлом

| Технология | Оборудование | Область | Слой, мкм | Точность, мм | Материалы | Цена (р/см3) |

|---|---|---|---|---|---|---|

| SLM | Concept Laser M2 | 250x250x280 | 20-80 | +-0,05 |

12Х18Н10Т (нерж.сталь) 03Х17Н12М2 AlSi10Mg (алюминий) |

500р/см3 500р/см3 400р/см3 |

| Ручная пост-обработка | Очистка от поддерживающего материала, шлифование и полировка поверхности, покрасочные работы |

1500 руб/человеко-час | ||||

| 3D-моделирование | Создание трехмерных моделей по чертежам или образцу |

2500 руб/человеко-час | ||||

Свяжитесь с нами и мы поможем подобрать вам подходящую по стоимости и свойствам технологию!

Быстро и качественно выполняем ваши заказы. Услуга 3Д печати предоставляется «от и до»: моделирование, печать, постобработка, приемка.

Услуга 3Д печати предоставляется «от и до»: моделирование, печать, постобработка, приемка.

Обратная связь

Классические технологии отливки и запекания металлических изделий, применяемые в металлургической промышленности, имеют много ограничений. Рассматривать соседние технологии, типа печать песчаных форм или печать выжигаемых моделей для литья в гипсовые опоки или керамическую форму, мы сейчас не будем — это совершенно другие способы со своими плюсами и минусами. Так же как и печать металлосодержащими филаментами с последующим спеканием.

При печати порошком металла или сплава используется технология селективного плавления металла SLM, схожая с технологией прямого лазерного спекания DMLS. Отличие в том, что в SLM используется плавление, в отличие от спекания в DMLS, что делает детали сразу пригодными для использования в высоконагруженных местах. Зато в DMLS можно спекать компонентные порошки, состоящие из порошков разных металлов или даже металла и полимера.

Для 3д печати металлом на заказ используется металлический порошок с частицами 20-40 микрон. Чем мельче частицы, тем более качественная поверхность получается у деталей. В основном используется мелкодисперсный порошок нержавеющего сплава 12Х18Н10Т.

Сферы применения:

В медицинской отрасли печать металлами широко применяется в хирургии для изготовления протезов суставов, позвонков, в черепно-лицевой хирургии при повреждениях участков черепа или челюсти. В стоматологии печатаются импланты и коронки.

В ювелирном деле печатные титановые изделия произвели настоящий фурор. Технология позволяет создавать готовые украшения весьма сложных форм.

Аэрокосмическая промышленность. Список изготовляемых деталей непрерывно расширяется. Здесь и печатные ракетные двигатели, позволяющие снизить размеры и увеличить мощность. Еще в космической промышленности используются печатные антенны для спутников связи. Печатные титановые лопатки для авиационных турбин с внутренними каналами охлаждения.

Автомобильная промышленность — команды, участвующие в Formula 1 используют печать металлом для замены классических деталей. SLM позволяет при проектировании изделий использовать топологическую оптимизацию, что сильно снижает вес получаемой детали при той же расчетной прочности.

Преимущества печати металлом

Для быстрого изготовления небольших конструкционных деталей сложной формы из металлов и сплавов альтернативы технологий для SLM и DMLS просто не существует.

Прочность

Детали по технологии селективного спекания из порошкового метала получаются довольно высокой прочности, сравнимые с деталями, получаемыми методом литья. В этом огромный плюс — не все технологии печати позволяют сразу получить конструкционную деталь.

Качество печати

Учитывая, что в процессе 3D печати металлом на заказ происходит спекание/плавление частиц порошка, то получаемая деталь имеет небольшую шероховатость, которая убирается галтовкой. Чуть больше приложения сил в плане постобработки требуется местам соприкосновения со структурами поддержек. Если необходима деталь высокой точности, то необходимо закладывать при проектировании механическую обработку всех соприкасающихся поверхностей.

Чуть больше приложения сил в плане постобработки требуется местам соприкосновения со структурами поддержек. Если необходима деталь высокой точности, то необходимо закладывать при проектировании механическую обработку всех соприкасающихся поверхностей.

Сложность деталей

Технологии печати металлами позволяют работать с довольно сложными структурами, как формами, так и внутренними каналами и полостями. Никакая технология не позволит создать лопатки для турбин с внутренними каналами охлаждения, а SLM/DMLS — могут. Дополнительный плюс — получаемая прочность как у литья и возможность печатать сложные по форме детали позволяют использовать топологическую оптимизацию, что облегчает вес и уменьшает расход материала.

Услуга 3D-печати металлом для нестандартных деталей

Спинка

Материалы

Материалы по обслуживанию

Инъекционные формование.

Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.

Мы создали подробное руководство по заменителям смолы для АБС, поликарбоната, полипропилена и других формованных термопластов.Загрузить

Ресурсы

Советы по дизайну

Руководства и отчеты о тенденциях

Тематические исследования

Вспомогательные средства дизайна

Вебинары и выставкиБлог

Ролики

Часто задаваемые вопросы

Педагоги и студенты

ГлоссарийОтрасли

Медицинский

Аэрокосмическая промышленность

Автомобильный

Бытовая электроника

Промышленное оборудованиеО нас

Кто мы

Почему Протолабс?

Исследования и разработки

Награда за крутую идею

Партнерские отношения

Устойчивое развитие и социальное воздействиеКарьера

Инвесторы

Места

Нажимать

ЗакупкаСвяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.479.3680

F: 763. 479.2679

479.2679

.3680. Лучшее в своем классе онлайн-предложениеПосле загрузки проекта детали вы получите онлайн-предложение, включающее анализ производства, помогающее улучшить технологичность детали. В своем предложении вы также можете настроить количество и материал и увидеть изменения цен в режиме реального времени.

Узнать больше

Получить предложениеВойти

Получите качественные металлические прототипы и серийные детали, напечатанные на 3D-принтере. Запросите онлайн цитату сегодня.

ПОЛУЧИТЬ МЕТАЛЛИЧЕСКИЕ ЧАСТИ

Сертификаты

ISO 9001:2015 | AS9100D | Регистрация ITAR

Перейти к разделу

→ Возможности

→ Доступные сплавы

→ Сравнить свойства материалов

→ Отделка поверхности

→ Постобработка

→ Почему 3D-печать металлом?

Прямое лазерное спекание металлов (DMLS) — это промышленный процесс 3D-печати металлов, позволяющий создавать полнофункциональные металлические прототипы и промышленные детали менее чем за 7 дней. Ряд металлов производят конечные детали, которые можно использовать для конечных применений.

Ряд металлов производят конечные детали, которые можно использовать для конечных применений.

Технология 3D-печати металлом обычно используется для:

- Прототипирования материалов производственного класса

- Сложная геометрия

- Функциональные детали конечного использования

- Уменьшение металлических компонентов в сборке

Мы надеемся, что это руководство окажется для вас полезным. Если файл не скачался, его можно найти здесь.

Руководство по 3D-печати металлом

Приступите к 3D-печати металлом с помощью этого руководства, которое охватывает выбор материала, дизайн, постобработку и проверку качества.

United States of AmericaAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBolivia, Plurinational State ofBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongo, the Democratic Republic of theCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCuraçaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland Мальвинские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГуин eaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Islamic Republic ofIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Democratic People’s Republic ofKorea, Republic ofKuwaitKyrgyzstanLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, the Former Yugoslav Republic ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Federated States ofMoldova, Republic ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana ОстроваНорвегияОманПакистанПалауПалестина, Государство ПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Элена, остров Вознесения и Тристан-да-Кунья aint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth SudanSpainSri LankaSudanSuriNameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, Province of ChinaTajikistanTanzania, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияМалые отдаленные острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова, СШАЗамбабаУоллис и ФутунаЗападная Сага0005

Я согласен получать сообщения электронной почты, содержащие обновления службы и советы по дизайну от Protolabs и ее дочерних компаний.

Возможности 3D-печати металлом

Наши основные рекомендации по 3D-печати металлом включают важные аспекты проектирования, которые помогают улучшить технологичность деталей, улучшить внешний вид и сократить общее время производства.

Допуски для 3D-печати металлов

Для хорошо спроектированных деталей допуски + 0,003 дюйма (0,076 мм) плюс 0,1% от номинальной длины обычно может быть достигнуто. Обратите внимание, что допуски могут меняться в зависимости от геометрии детали.

Максимальные размеры

Толщина слоя

Минимальный размер элемента

Допуски

*В настоящее время Inconel 718 и алюминий являются единственными материалами, доступными для нашей широкоформатной машины X Line

Металл Варианты материалов для 3D-печати

Ниже представлены доступные металлические сплавы для 3D-печати. В зависимости от материала возможна различная термообработка.

В зависимости от материала возможна различная термообработка.

Нержавеющая сталь (17-4 фазы)

Нержавеющая сталь 17-4 PH — это дисперсионно-твердеющая нержавеющая сталь, известная своей твердостью и коррозионной стойкостью. Если вам нужен вариант из нержавеющей стали, выберите 17-4 PH из-за ее значительно более высокой прочности на растяжение и предела текучести, но учтите, что она имеет гораздо меньшее удлинение при разрыве, чем 316L. Окончательные детали, построенные 17-4 PH, проходят термообработку в вакууме, а также H9.00 старение.

Основные преимущества

- Термообработка для полной твердости и прочности

- Коррозионная стойкость

УЗНАТЬ БОЛЬШЕ>

Нержавеющая сталь (316L)

Нержавеющая сталь 316L — это рабочий материал, используемый для изготовления кислотостойких и коррозионностойких деталей. Выберите 316L, если требуется гибкость нержавеющей стали; 316L является более податливым материалом по сравнению с 17-4 РН. Окончательные детали, изготовленные из стали 316L, получают приложение для снятия напряжения.

Окончательные детали, изготовленные из стали 316L, получают приложение для снятия напряжения.

Основные преимущества

- Кислотостойкость и коррозионная стойкость

- Высокая пластичность

УЗНАТЬ БОЛЬШЕ>

Алюминий (AlSi10Mg)

Алюминий (AlSi10Mg) сопоставим со сплавом серии 3000, который используется в процессах литья и литья под давлением. Он имеет хорошее отношение прочности к весу, высокую термостойкость и коррозионную стойкость, а также хорошую усталостную прочность, сопротивление ползучести и разрыву. AlSi10Mg также обладает свойствами теплопроводности и электропроводности. Окончательные детали, изготовленные из AlSi10Mg, получают приложение для снятия напряжения.

Основные преимущества

- Высокая жесткость и прочность по отношению к весу

- Тепловая и электрическая проводимость

УЗНАТЬ БОЛЬШЕ>

Инконель 718

Инконель — это высокопрочный, устойчивый к коррозии никель-хромовый суперсплав, идеально подходящий для деталей, подвергающихся экстремальным температурам и механическим нагрузкам. Окончательные детали, изготовленные из Inconel 718, получают приложение для снятия напряжения. Также доступны решение и старение в соответствии с AMS 5663 для повышения прочности на растяжение и твердости.

Окончательные детали, изготовленные из Inconel 718, получают приложение для снятия напряжения. Также доступны решение и старение в соответствии с AMS 5663 для повышения прочности на растяжение и твердости.

Основные преимущества

- Стойкость к окислению и коррозии

- Высокая прочность на растяжение, усталостную прочность, ползучесть и прочность на разрыв

УЗНАТЬ БОЛЬШЕ>

Кобальт-хром (Co28Cr6Mo)

Хром кобальта (Co28Cr6Mo) — суперсплав, известный своим высоким отношением прочности к весу.

Основные преимущества

- Высокая прочность на растяжение и ползучесть

- Коррозионная стойкость

УЗНАТЬ БОЛЬШЕ>

Титан (Ti6Al4V)

Титан (Ti6Al4V) — сплав для рабочих лошадей. По сравнению с отожженным Ti сорта 23 механические свойства Ti6Al4V сравнимы с кованым титаном по прочности на растяжение, относительному удлинению и твердости. Окончательные детали, изготовленные из Ti6Al4V, подвергаются вакуумному снятию напряжений.

Окончательные детали, изготовленные из Ti6Al4V, подвергаются вакуумному снятию напряжений.

Основные преимущества

- Высокая жесткость и прочность по отношению к весу

- Высокая термостойкость и коррозионная стойкость

УЗНАТЬ БОЛЬШЕ>

Сравнить свойства материалов

20 мкм = высокое разрешение (HR)

30, 40 и 60 мкм = нормальное разрешение (NR)

- US

- Метрическая

| Материалы | Разрешение | Состояние | Предел прочности на растяжение (тыс.фунтов/кв.дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) | Твердость |

|---|---|---|---|---|---|---|

| Нержавеющая сталь (17-4 фазы) | 20 мкм | Раствор и старение (H900) | 199 | 178 | 10 | 42 HRc |

| 30 мкм | Раствор и старение (H900) | 198 | 179 | 13 | 42 HRc | |

| Нержавеющая сталь (316L) | 20 мкм | снятие стресса | 82 | 56 | 78 | 90 руб |

| 30 мкм | снятие стресса | 85 | 55 | 75 | 88 ХРБ | |

| Алюминий (AlSi10Mg) | 20 мкм | снятие стресса | 39 | 26 | 15 | 42 ХРБ |

| 30 мкм | снятие стресса | 50 | 33 | 8 | 59 ХРБ | |

| 40 мкм | снятие стресса | 43 | 27 | 10 | 50 руб | |

| Кобальт-хром (Co28Cr6Mo) | 20 мкм | Как построено | 182 | 112 | 17 | 39 HRc |

| 30 мкм | Как построено | 176 | 119 | 14 | 38 HRc | |

| Инконель 718 | 20 мкм | снятие стресса | 143 | 98 | 36 | 33 HRc |

| 30 мкм | снятие стресса | 144 | 91 | 39 | 30 HRC | |

| 30 мкм | Раствор и старение в соответствии с AMS 5663 | 208 | 175 | 18 | 46 HRc | |

| 60 мкм | снятие стресса | 139 | 83 | 40 | 27 HRc | |

| 60 мкм | Раствор и старение в соответствии с AMS 5663 | 201 | 174 | 19 | 45 HRc | |

| Титан (Ti6Al4V) | 20 мкм | снятие стресса | 153 | 138 | 15 | 35 HRc |

| 30 мкм | Снятие стресса | 144 | 124 | 18 | 33 HRc |

| Материалы | Разрешение | Состояние | Предел прочности при растяжении (МПа) | Предел текучести (МПа) | Удлинение (%) | Твердость |

|---|---|---|---|---|---|---|

| Нержавеющая сталь (17-4 фазы) | 20 мкм | Раствор и старение (H900) | 1 372 | 1 227 | 10 | 42 HRc |

| 30 мкм | Раствор и старение (H900) | 1 365 | 1 234 | 13 | 42 HRc | |

| Нержавеющая сталь (316L) | 20 мкм | снятие стресса | 565 | 386 | 78 | 90 руб |

| 30 мкм | снятие стресса | 586 | 379 | 75 | 88 ХРБ | |

| Алюминий (AlSi10Mg) | 20 мкм | снятие стресса | 268 | 180 | 15 | 46 ХРБ |

| 30 мкм | снятие стресса | 345 | 228 | 8 | 59 ХРБ | |

| 40 мкм | снятие стресса | 296 | 186 | 10 | 50 руб | |

| Кобальт-хром (Co28Cr6Mo) | 20 мкм | Как построено | 1255 | 772 | 17 | 39 HRc |

| 30 мкм | Как построено | 1213 | 820 | 14 | 38 HRC | |

| Медь (CuNi2SiCr) | 20 мкм | Закалка от осадков | 496 | 434 | 23 | 87 ХРБ |

| Инконель 718 | 20 мкм | снятие стресса | 986 | 676 | 36 | 33 HRc |

| 30 мкм | снятие стресса | 993 | 627 | 39 | 30 HRC | |

| 30 мкм | Раствор и старение в соответствии с AMS 5663 | 1434 | 1207 | 18 | 46 HRc | |

| 60 мкм | снятие стресса | 958 | 572 | 40 | 27 HRc | |

| 60 мкм | Раствор и старение в соответствии с AMS 5663 | 1386 | 1200 | 19 | 45 HRc | |

| Титан (Ti6Al4V) | 20 мкм | снятие стресса | 1055 | 951 | 15 | 35 HRc |

| 30 мкм | снятие стресса | 993 | 855 | 18 | 33 HRc |

Эти цифры являются приблизительными и зависят от ряда факторов, включая, помимо прочего, параметры машины и процесса. Таким образом, предоставленная информация не является обязательной и не считается сертифицированной. Когда производительность имеет решающее значение, также рассмотрите возможность независимого лабораторного тестирования дополнительных материалов или готовых деталей.

Таким образом, предоставленная информация не является обязательной и не считается сертифицированной. Когда производительность имеет решающее значение, также рассмотрите возможность независимого лабораторного тестирования дополнительных материалов или готовых деталей.

Варианты отделки поверхности

Стандартная отделка

Ожидаемые значения шероховатости от 200 до 400 микродюймов Ra (от 0,005 до 0,010 мм Ra) в зависимости от материала и разрешения. Опорные конструкции удалены, а линии слоев видны.

Индивидуальная отделка

Мы предлагаем шлифованные поверхности различной зернистости и полированные до зеркального блеска. Обязательно укажите, предназначена ли нестандартная отделка поверхности для функциональных или эстетических целей, чтобы мы могли лучше проконсультировать вас по нашим индивидуальным вариантам.

Возможности постобработки металлических деталей, напечатанных на 3D-принтере

Улучшите прочность, точность размеров и внешний вид готовых металлических компонентов с помощью DMLS для производства.

Обработка поверхности

- 3- и 5-осевое фрезерование

- Токарная обработка

- Полировка (зеркальная или матовая)

- Пассивация

- Проволочный электроэрозионный станок

- Нарезание резьбы и развертывание

Термическая обработка

- Снятие напряжения

- Термическая обработка NADCAP

- Горячее изостатическое прессование (HIP)

- Отжиг на твердый раствор

- Старение

Механические испытания

- Растяжение

- Твердость по Роквеллу

Анализ порошков и материалов

- Прослеживаемость

- Химия

- Анализ размера и распределения частиц

Зачем использовать 3D-печать металлом?

Узнайте, как технология аддитивного производства металлов может использоваться для уменьшения количества компонентов в сборке, изготовления деталей сложной геометрии и, в конечном счете, для экономии времени и средств.

Нажмите, чтобы увеличить

Как работает 3D-печать металлом?

Машина DMLS начинает спекать каждый слой — сначала опорные конструкции для базовой пластины, затем саму деталь — с помощью лазера, направленного на слой металлического порошка. После микросварки поперечного слоя порошка платформа сборки смещается вниз, и лезвие устройства для повторного нанесения покрытия перемещается по платформе, чтобы поместить следующий слой порошка в инертную камеру сборки. Процесс повторяется слой за слоем, пока сборка не будет завершена.

Когда сборка завершена, сначала вручную проводится первоначальная чистка деталей щеткой для удаления большей части рассыпчатого порошка, после чего следует соответствующий цикл термообработки, пока они все еще закреплены в системах поддержки, чтобы снять любые напряжения. Детали снимаются с платформы, а опорные конструкции удаляются с деталей, а затем завершаются необходимой дробеструйной очисткой и удалением заусенцев. Конечные детали DMLS имеют почти 100-процентную плотность.

Широкоформатная 3D-печать металлом

Недавно мы добавили линию GE Additive X Line к нашему парку 3D-принтеров по металлу для изготовления крупных деталей из сплава Inconel 718 и алюминия (AlSi10Mg). У вас есть проект, который может подойти? Свяжитесь с нами, и мы сможем обсудить ваши требования.

Узнать больше >

3D-печать металлов для производства

Повышение прочности, точности размеров и внешнего вида металлических компонентов конечного использования с помощью вариантов постобработки, таких как обработка на станках с ЧПУ и термообработка.

Подробнее >

Ресурсы

Постобработка для 3D-печати металлов

Узнайте, как улучшить размерную точность, шероховатость поверхности и механические свойства металлических деталей в приложениях с высокими требованиями.

Прочтите совет по проектированию

Объединение сборок деталей с аддитивным производством для снижения затрат и повышения производительности

Как найти подходящие возможности для объединения сборок из нескольких деталей в отдельные компоненты с помощью промышленной 3D-печати

Прочитать информационный документ

Inconel 718: материал-рабочая лошадка для аддитивного производства

Inconel 718 — популярный материал для аддитивного производства металлических деталей.

Читать блог

Широкоформатная 3D-печать деталей из алюминия и инконеля

Когда вы печатаете очень большие детали из металла, здорово иметь выбор материалов. И алюминий, и инконель 718 имеют большой смысл, но какой из них лучше всего подходит для вашего применения?

Читать блог

Мгновенные расценки на детали, напечатанные на 3D-принтере

Получить предложение

Что такое 3D-печать металлом и как это работает?

Что такое 3D-печать металлом? Как работает эта аддитивная технология? В этой статье рассматриваются основные принципы SLM (селективное лазерное плавление) и DMLS (прямое лазерное спекание металлов), а также то, как они соотносятся с основными преимуществами и ограничениями 3D-печати.

Что такое 3D-печать металлом? Различия между SLM и DMLS

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства металлов, которые относятся к семейству 3D-печати методом сплавления в порошковом слое. Эти две технологии имеют много общего: обе используют лазер для сканирования и выборочного сплавления (или плавления) частиц металлического порошка, связывая их вместе и создавая деталь слой за слоем. Кроме того, материалы, используемые в обоих процессах, представляют собой металлы в гранулированной форме.

Эти две технологии имеют много общего: обе используют лазер для сканирования и выборочного сплавления (или плавления) частиц металлического порошка, связывая их вместе и создавая деталь слой за слоем. Кроме того, материалы, используемые в обоих процессах, представляют собой металлы в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц (а также к патентам): SLM использует металлические порошки с одной температурой плавления и полностью расплавляет частицы, тогда как в DMLS порошок состоит из материалов с переменной температуры плавления, которые плавятся на молекулярном уровне при повышенных температурах.

По существу, SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

Процесс 3D-печати металлом SLM и DMLS

Как SLM, так и DMLS используются в промышленных приложениях для создания конечных инженерных продуктов. В этой статье мы используем термин

В этой статье мы используем термин

3D печать металлом

чтобы обратиться к обоим процессам в целом, и мы описываем основные механизмы производственного процесса, которые необходимы инженерам и дизайнерам для понимания преимуществ и ограничений технологии.

Существуют и другие процессы аддитивного производства, которые можно использовать для производства плотных металлических деталей, такие как электронно-лучевая плавка (EBM) и ультразвуковое аддитивное производство (UAM). Однако их доступность и применение ограничены, поэтому они не будут представлены здесь.

Хотите узнать больше о производстве металлических деталей?

Загрузите наше руководство по металлическим деталям

Наши услуги 3D печати

Наши услуги по обработке с ЧПУ

Как работает 3D-печать металлом?

Основной процесс изготовления одинаков для SLM и DMLS. Вот как это работает:

Камера сборки сначала заполняется инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревается до оптимальной температуры сборки.

Тонкий слой металлического порошка распределяется по строительной платформе, и мощный лазер сканирует поперечное сечение компонента, расплавляя (или сплавляя) металлические частицы вместе и создавая следующий слой. Вся площадь модели сканируется, поэтому деталь строится полностью цельной.

Когда процесс сканирования завершен, рабочая платформа перемещается вниз на один слой толщины, а устройство для повторного нанесения покрытия наносит еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока вся часть не будет завершена.

Когда процесс сборки закончен, детали полностью инкапсулируются в металлический порошок. В отличие от процесса сплавления полимерного порошкового слоя (например,

SLS или

MJF), детали крепятся к строительной платформе через опорные конструкции. Опора в 3D-печати металлом изготавливается из того же материала, что и деталь, и всегда требуется для смягчения деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда бункер остынет до комнатной температуры, излишки порошка удаляются вручную, а детали, как правило, подвергаются термообработке, пока они все еще прикреплены к платформе для сборки, чтобы снять любые остаточные напряжения. Затем компоненты отделяются от рабочей пластины с помощью резки, механической обработки или электроэрозионной обработки и готовы к использованию или дальнейшей постобработке.

Схема принтера SLM/DMLS

Хотите создавать более качественные детали для 3D-печати?

Загрузите наш плакат с правилами проектирования 3D-печати

Каковы характеристики 3D-печати металлом? Знакомство с SLM и DMLS

Параметры принтера SLM и DMLS

В SLM и DMLS почти все параметры процесса устанавливаются производителем машины. Высота слоя, используемого в 3D-печати металлом, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (сыпучести, гранулометрического состава, формы и т. д.).

д.).

Стандартный размер системы 3D-печати из металла составляет 250 x 150 x 150 мм, но также доступны машины большего размера (до 500 x 280 x 360 мм). Точность размеров, которой может достичь металлический 3D-принтер, составляет примерно ± 0,1 мм.

Металлические принтеры можно использовать для мелкосерийного производства, но возможности систем 3D-печати металлом больше напоминают возможности серийного производства

FDM

или

Соглашение об уровне обслуживания

машин, чем у принтеров SLS. Они ограничены доступной областью печати (направление XY), так как детали должны быть прикреплены к платформе сборки.

Металлический порошок в SLM и DMLS легко перерабатывается. Как правило, менее 5% тратится впустую. После каждого отпечатка неиспользованный порошок собирается, просеивается, а затем пополняется свежим материалом до уровня, необходимого для следующей сборки.

Отходы металлической печати имеют форму опорных конструкций, которые имеют решающее значение для успешного завершения сборки, но могут резко увеличить количество необходимого материала (и стоимость).

Мелкосерийное производство велосипедной рамы с использованием SLM. Спасибо Renishaw и Empire Cycles за фото.

Адгезия слоев

Металлические детали SLM и DMLS имеют почти изотропные механические и термические свойства. Они твердые с очень небольшой внутренней пористостью (менее 0,2–0,5% в состоянии после печати и почти нулевой после термической обработки).

Металлические печатные детали обладают более высокой прочностью и твердостью и часто более гибки, чем детали, изготовленные традиционным способом. Однако они более склонны к утомлению.

Например, взгляните на механические свойства металлического сплава AlSi10Mg EOS для 3D-печати и литого под давлением сплава A360. Эти два материала имеют очень похожий химический состав с высоким содержанием кремния и магния. Печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с кованым материалом.

Из-за гранулированной формы необработанного материала исходная шероховатость поверхности (Ra) металлической детали, напечатанной на 3D-принтере, составляет примерно 6–10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность.

| AlSi10Mg (сплав для 3D-печати) | A360 (литой под давлением сплав) | |

|---|---|---|

| Предел текучести (деформация 0,2 %) * | XY: 230 МПа Z: 230 МПа | 165 МПа |

| __Прочность на растяжение * __ | XY: 345 МПа Z: 350 МПа | 317 МПа |

| __Модуль * __ | XY: 70 ГПа Z: 60 ГПа | 71 ГПа |

| __Удлинение при разрыве * __ | XY: 12 % Z: 11 % | 3,5% |

| __Твердость** __ | 119 Вес | 75 HBW |

| __Усталостная прочность ± __ | 97 МПа | 124 МПа |

* Термическая обработка: отжиг при 300°С в течение 2 часов

± Испытано на готовых образцах

Опорные конструкции и ориентация деталей

Опорные конструкции всегда требуются при печати металлом из-за очень высокой температуры обработки, и они обычно строятся с использованием решетчатого рисунка.

Опорные конструкции в металлической 3D-печати выполняют три различные функции:

Они предлагают подходящую платформу для следующего уровня.

Они прикрепляют деталь к рабочей пластине и предотвращают деформацию.

Они действуют как радиаторы, отводя тепло от детали и позволяя ей охлаждаться с более контролируемой скоростью.

Детали часто ориентированы под углом, чтобы свести к минимуму вероятность деформации и максимизировать прочность детали в критических направлениях. Однако это увеличит объем необходимой поддержки, время сборки, потери материалов и (в конечном счете) общую стоимость.

Деформация также может быть сведена к минимуму с помощью рандомизированных шаблонов сканирования. Эта стратегия сканирования предотвращает накопление остаточных напряжений в любом конкретном направлении и придает детали характерную текстуру поверхности.

Поскольку стоимость металлической печати очень высока,

симуляции

часто используются для прогнозирования поведения детали во время обработки. Алгоритмы оптимизации топологии также используются не только для максимизации механических характеристик и создания легких деталей, но и для сведения к минимуму потребности в опорной конструкции и вероятности коробления.

Металлический кронштейн перед снятием опорных конструкций ориентируют под углом 45 градусов. Фото предоставлено компанией Concept Laser.

Полые профили и легкие конструкции

В отличие от процессов плавления полимерного порошкового слоя, таких как

SLS, большие полые профили обычно не используются в металлической печати, поскольку опорные конструкции не могут быть легко удалены.

Для внутренних каналов диаметром более 8 мм мы рекомендуем использовать ромбовидные или каплевидные сечения вместо круглых, так как они не требуют опорных конструкций. Дополнительные рекомендации по проектированию SLM и DMLS можно найти в

Дополнительные рекомендации по проектированию SLM и DMLS можно найти в

эта статья

.

В качестве альтернативы полым профилям детали могут быть выполнены с обшивкой и стержнями. Кожа и сердцевины обрабатываются с использованием лазера различной мощности и скорости сканирования, что приводит к различным свойствам материала. Использование кожи и стержней очень полезно при изготовлении деталей с большими сплошными сечениями, так как они значительно сокращают время печати и вероятность коробления и позволяют получать детали с высокой стабильностью и отличным качеством поверхности.

Использование решетчатой структуры также является распространенной стратегией в 3D-печати металлом для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органических и легких форм.

Какие материалы обычно используются для 3D-печати металлом?

SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт-хром и инконель. Эти материалы удовлетворяют потребности большинства промышленных применений, от аэрокосмической до медицины. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение в основном ограничивается изготовлением ювелирных изделий.

Эти материалы удовлетворяют потребности большинства промышленных применений, от аэрокосмической до медицины. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение в основном ограничивается изготовлением ювелирных изделий.

Порошок для 3D-печати металлом, как вы понимаете, очень дорогой. Например, килограмм

нержавеющая сталь 316L

порошок стоит примерно 350-450 долларов. По этой причине минимизация объема деталей и потребность в поддержке являются ключом к максимально возможному снижению стоимости.

Основным преимуществом 3D-печати металлом является его совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые суперсплавы, которые очень трудно обрабатывать традиционными методами производства. Значительная экономия средств и времени может быть достигнута за счет использования 3D-печати металлом для создания детали почти чистой формы, которая впоследствии может быть подвергнута постобработке до очень высокого качества поверхности.

| Материал | Материал

|——————————|

| Алюминиевые сплавы | Хорошие механические и термические свойства; Низкая плотность; Хорошая электропроводность; Низкая твердость |

| Нержавеющая сталь и инструментальная сталь | Высокая износостойкость; Большая твердость; Хорошая пластичность и свариваемость |

| Титановые сплавы | Устойчивость к коррозии; Отличное соотношение прочности и веса; Низкое тепловое расширение; Биосовместимый |

| Кобальт-хромовые суперсплавы | Отличная износостойкость и коррозионная стойкость; Отличные свойства при повышенных температурах; Очень высокая твердость; Биосовместимый |

| Никелевые суперсплавы (Инконель) | Отличные механические свойства; Высокая коррозионная стойкость; Термостойкость до 1200 градусов Цельсия; Используется в экстремальных условиях |

| Драгоценные металлы | Используется в ювелирном деле; Не широко доступен

Методы постобработки для 3D-печати металлом

Для улучшения механических свойств, точности и внешнего вида металлических печатных деталей используются различные методы постобработки.

Обязательные этапы постобработки включают удаление рыхлого порошка и опорных структур, а термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках с ЧПУ может использоваться для обработки важных по размеру элементов (таких как отверстия или резьба). Пескоструйная обработка, металлизация, полировка и микромеханическая обработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Спутниковая антенна изготовлена с использованием DMLS. Фото предоставлено компаниями Concept Laser и Optisys LLC.

Каковы преимущества и ограничения 3D-печати металлом?

Вот основные преимущества и недостатки процессов 3D-печати металлом:

Процессы 3D-печати металлом можно использовать для изготовления сложных деталей на заказ с геометрией, которую невозможно изготовить с помощью традиционных методов производства.

Металлические детали, напечатанные на 3D-принтере, можно топологически оптимизировать, чтобы максимизировать их производительность при минимальном весе и общем количестве компонентов в сборке.

Металлические детали, напечатанные на 3D-принтере, обладают превосходными физическими свойствами, а ассортимент доступных материалов включает труднообрабатываемые материалы, такие как металлические суперсплавы.

Материальные и производственные затраты, связанные с 3D-печатью металлом, высоки, поэтому эти технологии не подходят для деталей, которые можно легко изготовить традиционными методами.

Размер сборки систем 3D-печати металлом ограничен, так как требуются точные производственные условия и контроль процесса.

Уже существующие проекты могут не подходить для 3D-печати металлом и, возможно, потребуется изменить их.

Основные характеристики систем SLM и DMLS приведены в таблице ниже.

| 3D-печать металлом (SLM/DMLS) | |

|---|---|

| __Материалы __ | Металлы и металлические сплавы (алюминий, сталь, титан) |

| Точность размеров | ± 0,1 мм |

| Стандартный размер сборки | 250 x 150 x 150 мм (до 500 x 280 x 360 мм) |

| Общая толщина слоя | 20 – 50 мкм |

| __Опорные конструкции __ | Требуется всегда |

Свяжитесь с [email protected] или посетите [Protolabs](https://www.protolabs.com/), чтобы начать 3D-печать металлических деталей. Для других технологий 3D-печати и обработки на станках с ЧПУ вы можете загрузить файл САПР в наш конструктор котировок, чтобы получить мгновенное бесплатное ценовое предложение.

Всего комментариев: 0