3D принтер стекло: Новые возможности 3d принтеров – печать стеклом: характеристики, картинки и описание.

Содержание

Новые возможности 3d принтеров – печать стеклом: характеристики, картинки и описание.

Содержание:

- 3d печать стеклом

- Немного из истории Glass 3D Printing

- Технология экструзии G3DP

- Видео

3d печать стеклом

Технологии 3D печати стремительно развиваются, становятся востребованными во всех сферах жизни человека. Первыми материалами, которые позволяли создавать трехмерные модели, были разные виды пластика. Сегодня в мире успешно действуют устройства, воспроизводящие изделия из металла, керамики, дерева, продуктов питания, имитирующие ткани, бумагу.

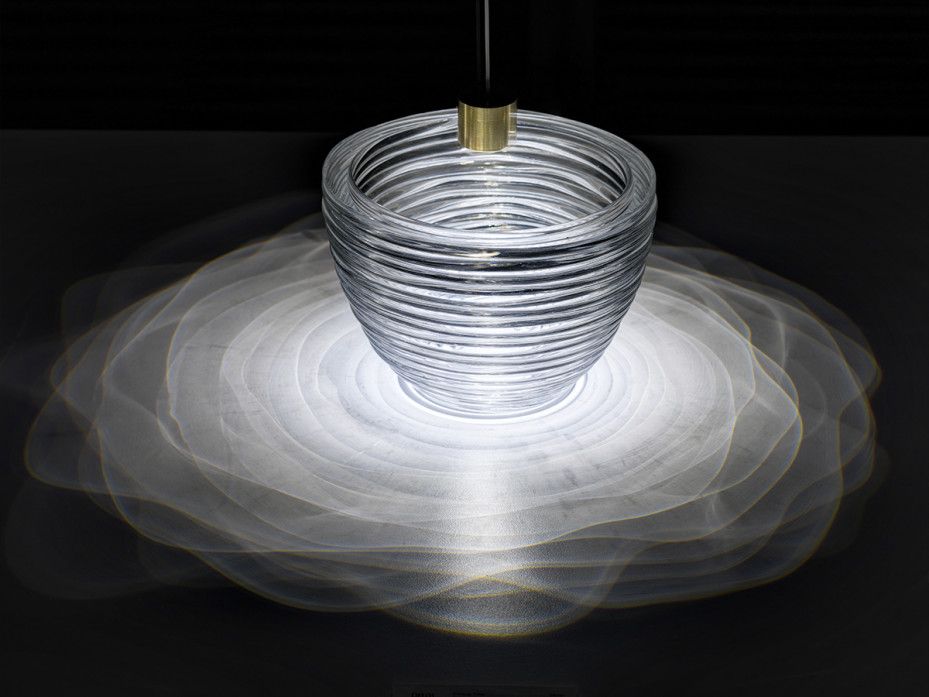

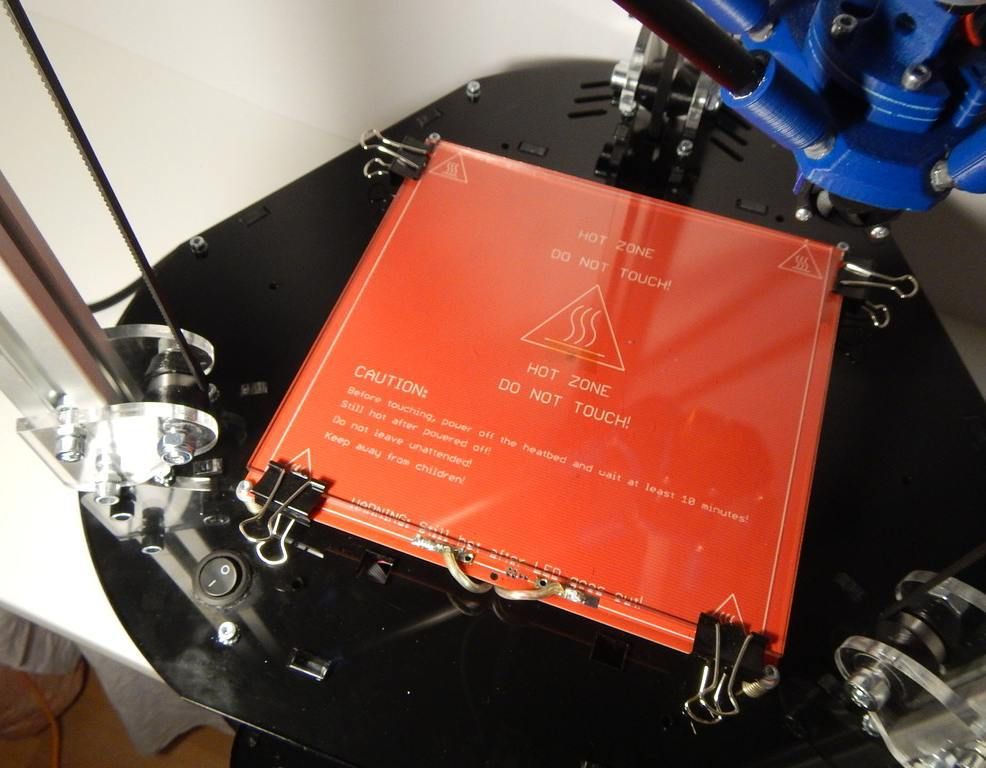

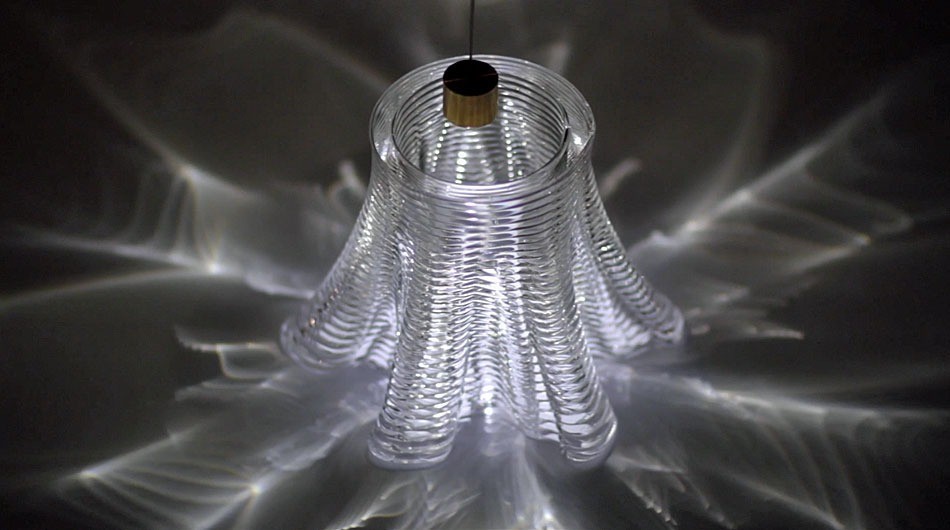

В качестве одной из последних разработок в этой области стал 3D принтер, который открыл новые возможности в сфере производства (экструзии) стеклянных изделий. Технология, которая получила название Glass 3D Printing (G3DP), позволяет печатать различные по форме, дизайну, назначению предметы, отдельные элементы и конструктивные детали.

Немного из истории создания Glass 3D Printing

Группа исследователей, которой руководил Нери Оксман, разработала двухкамерный 3D принтер нового типа. Сырьем для производства в таких устройствах было решено использовать расплавленное стекло. Это позволило получать объемные предметы простых и сложных форм, которые отличаются:

Сырьем для производства в таких устройствах было решено использовать расплавленное стекло. Это позволило получать объемные предметы простых и сложных форм, которые отличаются:

- прозрачностью, не уступающей стеклу, произведенному традиционным способом;

- цветовым и структурным разнообразием;

- высокой прочностью;

- оптическими свойствами.

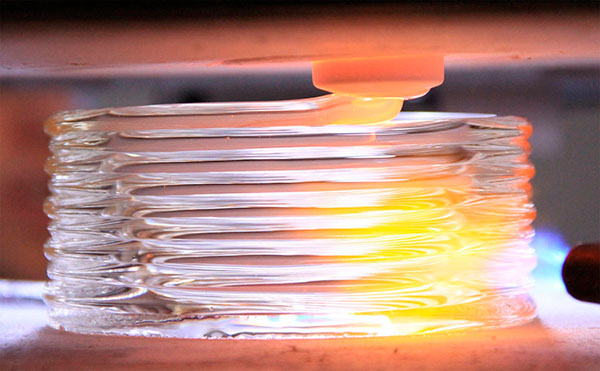

Первой проблемой, с которой столкнулись разработчики, стало появление трещина, за счет быстрого охлаждения полученных поверхностей. В результате экспериментов было найдено решение – добавить подогрев в камеру отжига, чтобы иметь возможность задавать нужный температурный режим в процессе экструзии.

Технология экструзии G3DP

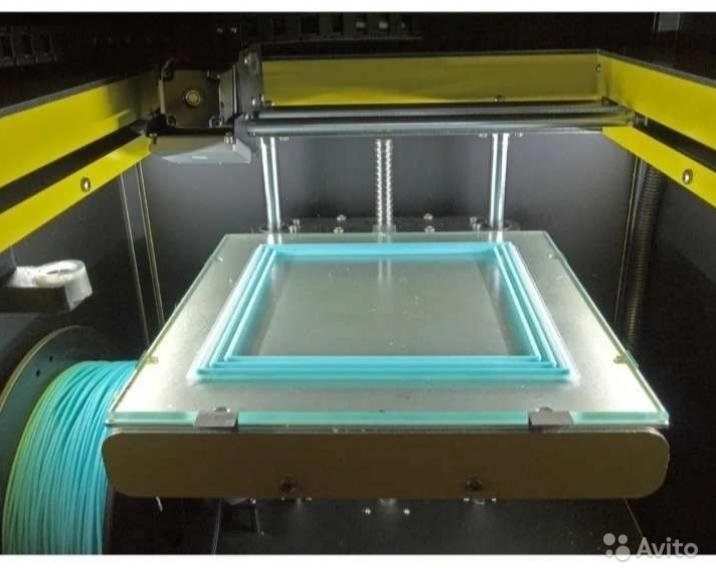

Инновационным стало решение заменить материал, который использовали устройства предыдущих поколений. Разработанный Нери Оксманом 3D принтер осуществляет печать стеклом при помощи наполнителя в виде стеклянного бисера. Чтобы получить изделия безупречного качества, используется ситалловое стекло.

Исходный материал проходит несколько технологических этапов:

- в первой камере происходит нагрев и первичное плавление;

- через вторую жидкое сырье поступает в наконечник печатающей головки;

- на выходе масса выдавливается через десятимиллиметровое отверстие и попадает на керамическую платформу – стол, где происходит постепенное, послойное наращивание объекта.

Современная технология отличается доступностью и невысокой стоимостью исходных материалов. Это позволяет выйти на новый уровень в сфере изготовления стекла, которое востребовано в разных сферах жизни и деятельности человека, может отличаться эстетикой и техническими характеристиками. Устройства Glass 3D Printing находят применение при создании лабораторного оборудования для научных исследований, предметов искусства, дизайна, бытовых, кухонных принадлежностей.

Видео

На 3D-принтере научились печатать стекла разных составов

Швейцарские ученые разработали метод 3D-печати, позволяющий печатать стеклянные предметы со сложной структурой, используя разные материалы, но не используя при этом нагрев до высокой температуры во время печати, чего не позволяют делать другие методы. Статья опубликована в Nature Materials.

3D-печать чаще всего используют в двух случаях: когда необходимо быстро создать предмет необходимой формы, не создавая под него отлаженный производственный процесс с дорогими пресс-формами и другим оборудованием, либо когда необходимо изготовить деталь со сложной структурой, которую дороже создавать отливкой или другими классическими методами. Для вторых случаев инженеры уже достаточно давно разрабатывают принтеры, печатающие не полимерами, а другими материалами, в том числе, керамикой, стеклом, и даже шоколадом.

Однако стекло, керамика и другие подобные материалы неудобно применять в 3D-печати из-за высокой температуры плавления. В качестве решения некоторые группы ученых предложили сначала печатать заготовку из прекурсора стекла, а затем проводить высокотемпературный отжиг, чтобы принтер не нужно было адаптировать к высокой температуре. До сих пор такие методы демонстрировали только с оксидом кремния, но теперь появился более универсальный метод.

Ученые из Швейцарской высшей технической школы Цюриха под руководством Андрэ Штударта (Andre Studart) научились применять схожий принцип для составов из разных оксидов. Исследователи воспользовались методом цифровой обработки света (DLP) — используется раствор с фотоотверждаемыми полимерными прекурсорами, который освещается в нужных местах светом, благодаря чему в жидком растворе образуется твердый предмет.

Авторы использовали различные растворы, состоящие из неорганического алкоголятного прекурсора для создания стекла, фотоактивного мономера и светопоглощающего вещества. Составы были подобраны таким образом, что изначально компоненты находятся в области растворимости диаграммы состояния системы, но после фотополимеризации переходят в область неполной смешиваемости. В результате происходит спинодальный распад и две фазы (оксидный прекурсор и полимер) разделяются, образуя взаимнонепрерывную сетевую структуру.

Составы были подобраны таким образом, что изначально компоненты находятся в области растворимости диаграммы состояния системы, но после фотополимеризации переходят в область неполной смешиваемости. В результате происходит спинодальный распад и две фазы (оксидный прекурсор и полимер) разделяются, образуя взаимнонепрерывную сетевую структуру.

После полимеризации предмет необходимо подвергнуть пиролизу, при котором полимерная часть выгорает, а стеклянная остается, причем на этом этапе стеклянное изделие получается пористым, с порами размером менее микрометра. Если необходимо получить прозрачное стекло, его нужно дополнительно подвергнуть спеканию до получения сплошной и прозрачной структуры. Прозрачность стекла, получаемого после спекания, составляет примерно 85 процентов. Измерения показали, что после спекания относительная плотность такого стекла составляет 98 процентов.

В качестве примера исследователи напечатали множество сложных структур, большинство из которых представляет собой объемную сетку с тонкими элементами. Кроме того, ученые продемонстрировали универсальность метода, напечатав не только силикатное стекло, но также боратное и фосфатное.

Кроме того, ученые продемонстрировали универсальность метода, напечатав не только силикатное стекло, но также боратное и фосфатное.

3D-печать стеклянных структур с небольшими размерами элементов может найти применение в микрофлюидике. В 2017 году американские исследователи научились печатать на 3D-принтере рекордно малые полимерные микрофлюидные каналы с сечением 18 на 10 квадратных микрометров.

Григорий Копиев

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Ученые разработали новый метод быстрой 3D-печати стекла на детали толщиной с волос

0Акций

Исследователи из Фрайбургского университета совместно с коллегами из Калифорнийского университета в Беркли разработали новый способ быстрой 3D-печати сложных стеклянных деталей в микроскопическом масштабе.

Этот подход, известный как «Микромасштабная компьютерная аксиальная литография» (Micro-CAL), включает воздействие на полимер двухмерных световых изображений желаемой формы под разными углами, которые, когда они перекрываются, запускают полимеризацию. Команда говорит, что при использовании для печати материала Glassomer, ранее отшлифованного во Фрайбурге, их процесс без слоев может открыть устройства с новой микрофлюидной или микрооптической функциональностью.

Команда говорит, что при использовании для печати материала Glassomer, ранее отшлифованного во Фрайбурге, их процесс без слоев может открыть устройства с новой микрофлюидной или микрооптической функциональностью.

«Впервые мы смогли напечатать стекло со структурой в диапазоне 50 микрометров всего за несколько минут, что примерно соответствует толщине волоса», — объясняет доктор Фредерик Коц-Хельмер из Фрайбургского университета. . Возможность производить такие компоненты с высокой скоростью и с большой геометрической свободой позволит в будущем использовать новые функции и создавать более экономичные продукты».

Исследовательский процесс 3D-печати Micro-CAL. Изображение предоставлено Фрайбургским университетом.

«CAL» против серийной 3D-печати

По мнению ученых, стекло имеет «бесчисленное множество применений» благодаря его высокому уровню оптической прозрачности, а также его термической и химической стойкости и низкому коэффициенту теплового расширения. Учитывая эти качества, неудивительно, что материал иногда используется и в 3D-печати, однако исследователи говорят, что послойное нанесение может «вызывать дефекты» и «ограничивать геометрическую свободу».

Учитывая эти качества, неудивительно, что материал иногда используется и в 3D-печати, однако исследователи говорят, что послойное нанесение может «вызывать дефекты» и «ограничивать геометрическую свободу».

Хотя многие процессы 3D-печати основаны на серийном осаждении, одной из существующих альтернатив является компьютерная аксиальная литография (CAL). Вместо того, чтобы создавать объекты слоями, CAL полимеризует светочувствительные смолы в трехмерные структуры, подвергая их многократно оптимизированным проекциям, которые, в свою очередь, заставляют их достигать порога, при котором весь их объем одновременно затвердевает в материале-предшественнике.

Поскольку между этим прекурсором и печатаемым объектом нет относительного движения, можно использовать высоковязкие нанокомпозиты как часть процесса. Еще одно преимущество CAL по сравнению с послойными методами заключается в том, что для удержания сборок на месте не требуются опоры, поэтому этот процесс потенциально лучше подходит для создания сложных микроструктур.

Некоторые образцы стекла, напечатанные командой на 3D-принтере, и результаты визуализации. Изображение предоставлено Фрайбургским университетом.

«Micro-CAL» для печати объектов «Glassomer»

Чтобы оценить потенциал CAL для производства стеклянных структур в микромасштабе, исследователи создали собственную систему Micro-CAL. Оснащенный лазерным источником света в сочетании с оптическим волокном с малой числовой апертурой прототип доказал свою способность уменьшать световой рисунок, излучаемый цифровым микрозеркальным устройством, в ходе нескольких испытаний.

В этих экспериментах ученые полимеризовали загруженный наночастицами материал внутри нанокомпозитной смолы, которая служила для надлежащей поддержки конструкции, прежде чем ее извлекли и повторно использовали для создания других объектов. После того, как они были готовы, полученные сырые детали были удалены и спечены, в результате чего их наночастицы соединились вместе, в результате чего получился полностью плотный стеклянный компонент.

Этот процесс стал возможен благодаря пересмотренной версии кварцевого стекла на полимерной основе, разработанной Фрайбургским университетом, и его дочерней компании Glassomer, доработанной для высокой прозрачности и быстрого затвердевания при заданном пороге.

На практике 3D-печать материала Micro-CAL позволила команде создавать микроструктуры за 30–90 секунд с характеристиками размером до 20 мкм и 50 мкм из пластика и стекла соответственно. По сравнению с кварцевым стеклом, изготовленным традиционным способом, прототипы исследователей также показали более высокое растягивающее напряжение при разрушении 187,7 МПа, поскольку было обнаружено, что их процесс ограничивает образование микротрещин и вмятин.

Имея в виду эти преимущества, команда проекта считает, что Micro-CAL вскоре можно будет использовать в качестве средства производства различных микрооптических деталей, начиная от используемых в гарнитурах виртуальной реальности и заканчивая современными микроскопами. Учитывая, что большинство устройств «лаборатория на чипе» также полагаются на точную интеграцию сложных микрожидкостных каналов, ученые считают, что их метод можно использовать и в инструментах клинической диагностики.

Учитывая, что большинство устройств «лаборатория на чипе» также полагаются на точную интеграцию сложных микрожидкостных каналов, ученые считают, что их метод можно использовать и в инструментах клинической диагностики.

Набор прототипов стекла, напечатанных на 3D-принтере Micro-CAL. Изображение предоставлено Фрайбургским университетом.

Новая область 3D-печати на стекле

Несмотря на критику группой исследователей из Фрайбурга многих существующих подходов к 3D-печати на стекле, некоторые из них в настоящее время начинают демонстрировать коммерческий потенциал. Например, компания Nobula, победившая в конкурсе стартапов Formnext 2021, в прошлом году сообщила изданию 3D Printing Industry, что намерена вывести на рынок специализированный 3D-принтер из стекла и исходное сырье в 2022 году. Ноябрь 2021 года, с целью использования его для 3D-печати линз для покупателей очков. После подписания сделки генеральный директор Optiswiss Сэмюэл Фрей заявил, что она открыла его фирме «четкий путь к крупносерийному производству умных очков, отпускаемых по рецепту».

На экспериментальном уровне ученые из Университета Фрайбурга также работали с Nanoscribe в прошлом для 3D-печати 2PP 3D-стекло-кремнеземных микроструктур. Опять же, благодаря использованию материалов Glassomer участники проекта обнаружили, что могут создавать сложные объекты с шероховатостью поверхности всего 6 нанометров, что значительно меньше, чем 40-200 нанометров, наблюдаемых во многих других стеклянных деталях.

Выводы исследователей подробно изложены в их документе под названием « Объемное аддитивное производство кварцевого стекла с помощью микромасштабной компьютерной аксиальной литографии 9».0046». В соавторстве с Джозефом Тумбсом, Мануэлем Луитцем, Кейтлин Кук, Софи Дженн, Чи Чанг Ли, Бастианом Раппом, Фредериком Коц-Хелмером и Хейден Тейлор.

Чтобы быть в курсе последних новостей 3D-печати, не забудьте подписаться на информационный бюллетень 3D Printing Industry или следить за нами на в Twitter или на нашей странице в Facebook .

Чтобы глубже погрузиться в аддитивное производство, вы можете подписаться на нашу Канал Youtube с обсуждением, отчетами и кадрами 3D-печати в действии.

Вы ищете работу в сфере аддитивного производства? Посетите 3D Printing Jobs , чтобы узнать о вакансиях в отрасли.

На изображении показан набор напечатанных на 3D-принтере прототипов стекла Micro-CAL. Изображение предоставлено Фрайбургским университетом.

Теги

Фредерик Коц-Хелмер Glassomer Luxexcel Nanoscribe Nobula Optiswiss Сэмюэл Фрей Калифорнийский университет Беркли Фрайбургский университет

Пол Ханафи

Пол — выпускник факультета истории и журналистики, страстно любящий узнавать последние новости из мира технологий.

3D-печатное стекло: где мы сейчас?

[Изображение выше] С тех пор, как в 2015 году Массачусетский технологический институт представил свои прототипы из проекта G3DP, произошло множество разработок в области методов 3D-печати из стекла. Фото: Чикара Инамура, отдел новостей Массачусетского технологического института. перспективная технология, в отличие от традиционных субтрактивных методов производства, некоторые формы аддитивного производства, в частности, металлические аддитивного производства, быстро становятся массовыми. Тем не менее, другие формы AM далеки от достижения промышленной мощности.

Фото: Чикара Инамура, отдел новостей Массачусетского технологического института. перспективная технология, в отличие от традиционных субтрактивных методов производства, некоторые формы аддитивного производства, в частности, металлические аддитивного производства, быстро становятся массовыми. Тем не менее, другие формы AM далеки от достижения промышленной мощности.

Специальное стекло AM.

Два распространенных метода аддитивной обработки, селективное лазерное спекание и изготовление плавленых нитей, основаны на повышении температуры чуть ниже или выше точки плавления исходного материала, чтобы ему можно было придать желаемую форму. Для полимеров требуется всего пара сотен градусов по Цельсию, чтобы инициировать расплав материала. Но для плавления стекла нужна температура значительно выше тысячи градусов по Цельсию.

В 2015 году мы сообщали о некоторых из первых групп, внедривших передовые технологии 3D-печати стеклом. Какие новые достижения были сделаны за прошедшие с тех пор почти четыре года в области 3D-печати стеклом?

От порошка к расплавленному стеклу

До 2015 года некоторые группы добились успеха в 3D-печати с использованием стеклянных порошков. В этих системах на основе порошка струйный принтер наносит капли связующего раствора на тонкий слой порошка, и связующее вещество и порошок вступают в реакцию, связывая частицы вместе и создавая трехмерный объект.

В этих системах на основе порошка струйный принтер наносит капли связующего раствора на тонкий слой порошка, и связующее вещество и порошок вступают в реакцию, связывая частицы вместе и создавая трехмерный объект.

Затем, в 2015 году, начинающая компания по 3D-печати, базирующаяся в Израиле, под названием Micron3DP разработала систему для 3D-печати расплавленным стеклом. Используя процесс, аналогичный традиционным методам изготовления плавленых нитей, но гораздо более горячий, Micron3DP создал трехмерные объекты с использованием двух типов стекла: известково-натриевого и боросиликатного.

Вскоре после объявления Micron3DP ученые из группы Mediated Matter Массачусетского технологического института и лаборатории MIT Glass Lab объявили, что они также разработали метод нагревания стекла до высоких температур, а затем 3D-печати расплавленного стекла. В их проекте под названием G3DP (Glass 3D Printing) печать на стекле использовалась как в искусстве, так и в науке.

Достижения 2017 года

В 2017 году Micron3DP и MIT улучшили свои технологии 2015 года. Во-первых, в марте Micron3DP завершила установку своих первых полностью работающих стеклянных 3D-принтеров высокого разрешения на своем объекте в Кфар-Сабе, а затем начала переговоры о внешнем бета-тестировании. Затем, в апреле, Массачусетский технологический институт продемонстрировал результаты G3DP2, своего второго проекта по 3D-печати стеклом, на Миланской неделе дизайна.

Во-первых, в марте Micron3DP завершила установку своих первых полностью работающих стеклянных 3D-принтеров высокого разрешения на своем объекте в Кфар-Сабе, а затем начала переговоры о внешнем бета-тестировании. Затем, в апреле, Массачусетский технологический институт продемонстрировал результаты G3DP2, своего второго проекта по 3D-печати стеклом, на Миланской неделе дизайна.

Тем не менее, несмотря на новизну успешной 3D-печати расплавленным стеклом, этот метод 3D-печати имеет недостатки, особенно низкое разрешение. Художественные выражения, такие как вазы и чаши, могут не страдать от недостатка точности, но высокотехнологичные приложения, требующие точных микроструктур, будут.

К счастью, 2017 год не ограничился достижениями в области 3D-печати из расплавленного стекла. Две отдельные группы в Германии и США представили альтернативные методы 3D-печати стеклом, каждая из которых использует свою технику.

Соскучились по кренделю? Возможно, вам не захочется откусывать от него кусочек — он сделан из стекла с использованием техники стереолитографии, разработанной в Технологическом институте Карлсруэ в Германии. Предоставлено: Технологический институт Карсруэ,

Предоставлено: Технологический институт Карсруэ,

.

Немецкая группа из Технологического института Карлсруэ использовала процесс стереолитографии для создания сложных стеклянных объектов. В стереолитографии свет используется для избирательного затвердевания жидких материалов в твердые части слой за слоем. Команда применила процесс стереолитографии к специальным чернилам, содержащим нанопорошок стекла, взвешенный в фотоотверждаемом полимере, а затем они обожгли изделие при температуре 1300ºC, чтобы выжечь полимер и уплотнить стекло.

В США исследователи из Ливерморской национальной лаборатории Лоуренса, Миннесотского университета и Университета штата Оклахома также использовали специальные чернила для 3D-печати стекла, но вместо стереолитографии их метод основывался на прямом процессе письма чернилами для печати 3D-объектов на комнатная температура.

Где мы сейчас

С 2017 года некоторые группы прекратили свою работу, в то время как другие — и новые — продолжали совершенствовать процессы 3D-печати стеклом.

Micron3DP больше не занимается активной разработкой 3D-печати на стекле, вместо этого сосредоточившись на металлическом аддитивном производстве. В интервью 3D Printing Media Network с техническим директором Micron3DP Эраном Галором он объясняет, что создать рынок для 3D-печатного стекла сложнее, чем разработать технологию. Пока не появится подходящий рынок, «[мы] не будем продолжать активно развивать [стекло, напечатанное на 3D-принтере]», — говорит Галор.

Хотя промышленность может развиваться в соответствии с рыночным спросом, академические круги не всегда ограничены подобным образом. Команда Массачусетского технологического института продолжила совершенствовать свою систему G3DP2 и недавно опубликовала документ с описанием достижений.

На другом конце света другая группа готовится войти в игру. Ник Бирбилис и Даррен Финстра, профессор и доктор философии. Кандидат в Университете Монаш в Австралии, соответственно, основали свою компанию Maple Glass Printing, через которую можно было подать заявку на предварительный патент и найти отраслевых партнеров для коммерциализации своего 3D-принтера из стекла.

Всего комментариев: 0