Что такое пиноль токарного станка: Задняя бабка токарного станка. Устройство и ремонт задней бабки

Содержание

Задняя бабка токарного станка. Устройство и ремонт задней бабки

- Устройство задней бабки токарно-винторезного станка

- Ремонт и восстановление задней бабки токарного станка

Содержание

- Ремонт корпуса и мостика задней бабки без применения акрилопласта

- Ремонт пиноли задней бабки

Устройство задней бабки токарно-винторезного станка

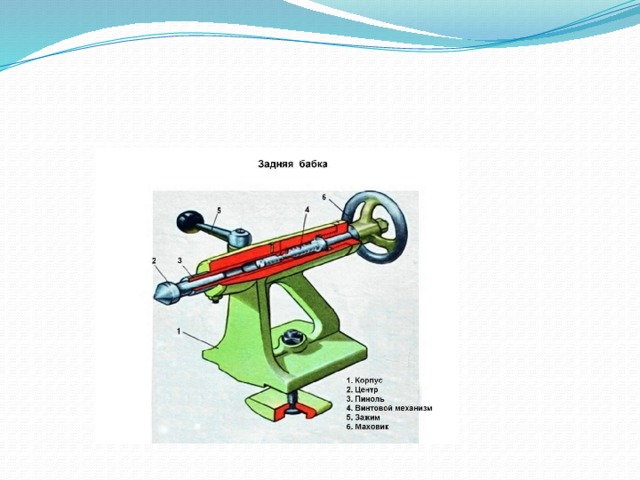

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

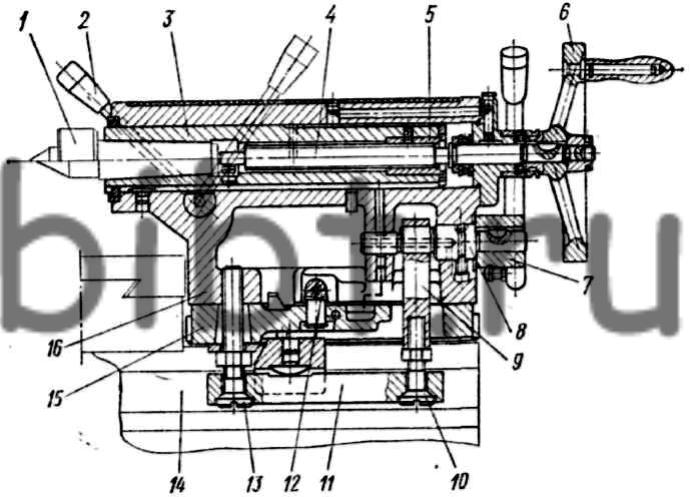

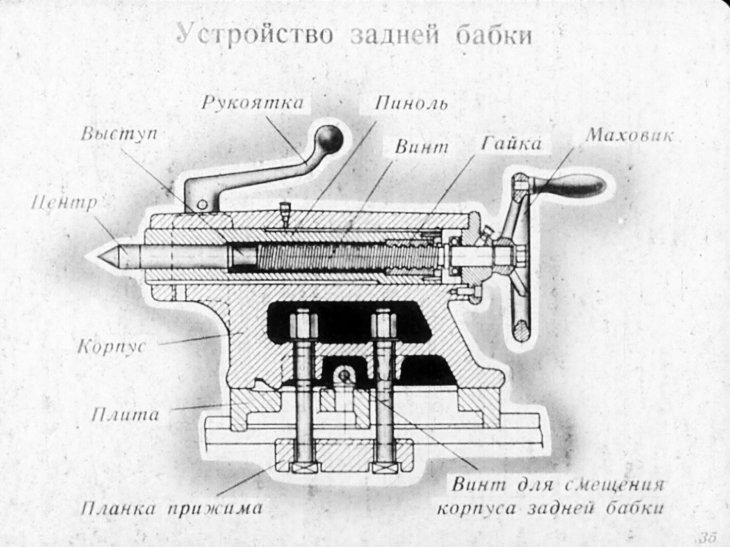

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят - Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. - Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

- В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки. - Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). - Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Расточка задней бабки токарно-винторезного станка

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования.

М.—Л., изд-во «Машиностроение», 1966.

М.—Л., изд-во «Машиностроение», 1966. - Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Полезные ссылки по теме

Задняя бабка токарного станка — ПКФ «Спектр», Челябинск

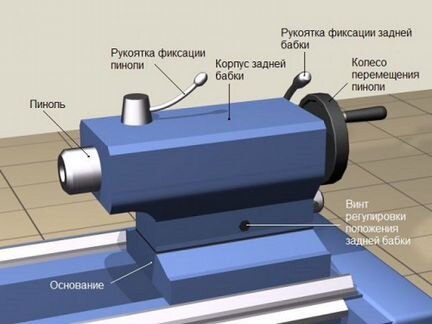

Задняя бабка – это деталь, которая состоит из:

- корпуса;

- пиноли;

- винта, который перемещает пиноль;

- рукоятки, чья задача закрепить пиноль;

- рукоятки для крепления самой бабки;

- винта, перемещающего заднюю бабку;

- маховичка.

У задней бабки несколько задач: закрепить длинные заготовки, находящихся в центре, контролировать установку резцов и зажимать пару, которая состоит из болта и гайки.

За что отвечают элементы задней бабки

Планка и зажимной болт перемещают и закрепляют заднюю бабку. За перемещение пиноли, когда происходит момент сверления отвечает маховичок. Винт с рукояткой нужен для того, чтобы закрепить пиноль в необходимом направлении.

Чтобы положение оси задней бабки оставалось устойчивым и надежным во время всего периода работы корпус на задней бабке крепится на станине. Такая мера позволяет предотвратить возможность аварийного случая, например, если деталь вырвется из центра.

Эффективность работы задней бабки станка оценивается по следующим критериям:

- Оставаться на исходной позиции, не поддаваясь на внешние факторы;

- Осуществлять верное направление положение оси центра;

- Установка по оси станка должна отнимать минимум время;

- Максимально точно устанавливать обрабатываемую по центру обеих отверстии станка;

- Создавать надежное направление шпинделя (пиноль) задней бабки, не изменяя положение оси.

Задняя бабка имеет разные виды конструкции, но при этом в их конструкции будут входить универсальные детали. Это позволяет максимально быстро ориентироваться в задней бабке токарного станка любых размеров. Для этого необходимо знать, как устроено данное оборудование средних размеров.

Конструкция задней бабки токарного станка

Как и у большинства станков корпус задней бабки имеет два основные детали – это сам корпус (1) и основание задней бабки (2), которые представлены в виде плота (мостика).

На верхнюю поверхность плота (мостика) устанавливается корпус, а сам он подгоняется по направляющим станины. Плоскости, где корпус соприкасается с плотом, устанавливаются таким образом, чтобы оси задней бабки и шпинделя станка не только совпадали, но и были параллельны ей.

Чтобы достигнуть максимальной параллельности осей осуществляется присоединение к вертикальной грани направляющего буртика. Винт с квадратной головкой и гайки позволяют переместить корпус по плоту и тем самым достигнуть бокового совпадения осей. С помощью двух болтов (4) и накладки (3) корпус одновременно крепятся сразу к двум деталям: плоту и станине.

С помощью двух болтов (4) и накладки (3) корпус одновременно крепятся сразу к двум деталям: плоту и станине.

Восстановление и ремонт задней бабки

Задняя бабка является узлом, который активно используется во время работы токарного станка, что в итоге приводит к выходу из строя. Приводить в рабочее состояние чаще всего приходится:

- Соотношение мостика и станины;

- Настройка точности отверстия;

- Регулирование высоты центров.

Ремонтировать необходимо и отдельные детали задней бабки: элементы управления и пиноль.

Тяжелее всего подлежат к восстановлению регулирование высоты у центров и точность отверстия корпуса. Специалисты используют акрилопласты для наиболее эффективного восстановления большинства поломок задней бабки. Для незначительных дефектов, например, отверстия под пиноль применяют притир, но необходимо после этого применить тот же акрилопласт.

На направляющих установлены специальные накладки, чья задача восстанавливать параметры растачивания. Это позволяет регулировать высоту центров. Также необходимо изготовить новый шпиндель, который устанавливается с помощью акрилопласта.

Это позволяет регулировать высоту центров. Также необходимо изготовить новый шпиндель, который устанавливается с помощью акрилопласта.

Восстановление задней бабки акрилопластом

Одним из главных узлов токарного станка является задняя бабка. Поэтому каждый оператор обязан знать конструкцию данной детали и знать необходимую информацию о наиболее «популярных» причинах поломки. Наиболее простые дефекты можно исправить самостоятельно, но мы рекомендуем обращаться к специалистам.

- Для того, чтобы расширить отверстие для шпинделя снимают метал толщиной 3-4 миллиметра. Важно, чтобы показатели овальности не превышали полсантиметра.

- Полая оправа монтируется в шпинделе передней бабки. Равнение внешнего диаметра цилиндрической оправки происходит по внешнему диаметру обновленной пиноли.

- Перед тем как установить оправку приделывают прокладку (например, бумага) в конусное отверстие пиноли. Измеряется место установки относительно оси пиноли и центра.

- После установки оправки тестируют и при необходимости регулируется биение поправки.

Хорошими показателями является от 0,16 до 0,19 мм. Пиноль монтируется таким образом, чтобы оправка располагалась с небольшим отклонением над ней. Отличие высоты центров и передней бабки имеет уровень равный 0,06-0,08 мм.

Хорошими показателями является от 0,16 до 0,19 мм. Пиноль монтируется таким образом, чтобы оправка располагалась с небольшим отклонением над ней. Отличие высоты центров и передней бабки имеет уровень равный 0,06-0,08 мм. - Над отверстием шпинделя просверливаются три небольшие дырочки диаметром примерно 7 мм. Они размещены по середине и краям корпуса задней бабки.

- Просвет в корпусе необходимо обработать обезжиривающим средством и сушить на протяжении 25-30 минут.

- Оправку закрепляют на станине при поомщи болтов, а перед этим обрабатывают мылом и монтируют корпус задней бабки.

- При помощи специальных колец и пластилина происходит загерметизация отверстии под пиноль. Также делают для крепления шпинделя.

- В том месте где были просверлены три отверстия делают три воронки из пластилина.

- Раствор из акрилопласта заливают в среднюю воронку. Заполняют ее до тех пор, пока не заполнятся крайние воронки.

- Обработанную акрилопластом заднюю бабку оставляют сушиться засыхать при температуре 19-20 градусов.

- Затем сдвигают узел и очищают его от остатков пластилина. Также создаются специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Глоссарий Перо

Глоссарий Перо

Втулка сверла

пресс или передняя бабка токарного станка, в котором установлен шпиндель

установлен. На вертикально установленном сверлильном станке пиноль движется вверх и

вниз; на горизонтально-сверлильном станке и токарном станке ,

перо двигается вперед и назад. Перо, которое не вращается,

служит цилиндрическим корпусом, чтобы обеспечить безопасность шпинделя, когда он

вращается. Перо обычно имеет зубья, в которых шестерня зацепляется за управление

Движение.

Источник: адаптировано из Домашний мастер 4 января-февраля 1935 стр. 124.

Полая стальная оправка токарно-гравировального станка, в которую вставляются гравировальные инструменты.

Knight Американский словарь механики 2081/2

Перо стальное, около 2 дюймов в длину и дюйм в диаметре.

Полая втулка, вращающаяся в подшипниках, которая используется для передачи привода от двигателя к концентрически установленной оси.

1910 Машиностроение

12 авг. 246/3

Безредукторный концентрический двигатель для каждой ведущей оси

установлен на пину, гибко соединенную с ведущими колесами.

1930 Там же. 6 июня 722/1 г. Были разработаны два новых типа привода… Первый состоял из

зубчатая ось, окружающая ведущую ось и несущая две шатунные шейки, причем последние соединены гибким рычажным механизмом с двумя шатунными шейками на ведущих колесах.

1968 D. W. & M. H INDE Электр. Тяговые системы и оборудование

II. 32/2

Определенный объем экспериментальных работ был проведен с валом якоря двигателя полой или гусиной формы.

Производство Брэм Даунс, 1975 г. Технол. vii. 208

Шпиндель вращается в пиноли, обеспечивая вращательное движение режущих инструментов.

Источник: Оксфордский словарь английского языка

Головка крепится к верхнему концу колонны. Имеет центральный вал

или шпиндель, который вращается во втулке, называемой пинолью….

… Перо,

вместе со шпинделем перемещается вверх или вниз на один стержень

или колесом с тремя или четырьмя спицами или стержнями с шариком на

конец каждого. Перо имеет ход или ход от 3 до 4 дюймов (рис. 3).

автоматически возвращается в исходное положение под действием пружины. Машины

для производственных работ оснащены механической подачей или педалью

договоренность.

Источник: Милтон Гунерман, Как пользоваться электроинструментами Нью-Йорк: Home Craftsman Publishing Corp., 1950, стр. 41; изображение слева взято с той же страницы.

Первоначальное определение было сформулировано довольно запутанно, поэтому я попытался немного его подчистить. Я допускаю больший интерес к происхождению и предыстории слова «перо», чем к большинству терминов, связанных с деревообработкой. кабриоль и виндзорский стул — другие термины деревообработки, которые отличаются, возможно, из-за истории, лежащей в основе их чеканки.

Я допускаю больший интерес к происхождению и предыстории слова «перо», чем к большинству терминов, связанных с деревообработкой. кабриоль и виндзорский стул — другие термины деревообработки, которые отличаются, возможно, из-за истории, лежащей в основе их чеканки.

Особенно выделяется

Quill. Я думаю, что «полая втулка, в которой находится вращающийся шпиндель», кажется достаточно простой, пока вы не начнете думать о том, как термин «пиноль» применялся к концепции втулки для размещения шпинделя.

После безрезультатных поисков в этимологических словарях и т.п. я пришел к выводу, что никто не размышлял о происхождении значения пера как рукава. Но у меня есть теория, хоть она и звучит надуманно. Подумайте о старой ручке, сделанной из пера. Центральный компонент пера (т. е. более твердый центральный элемент, вырастающий из тела птицы и поддерживающий перо) является полым, а его пустота и то, что его можно заострить, означает, что перья можно использовать как грубые перья. ручки. Этот факт был открыт много поколений назад.

ручки. Этот факт был открыт много поколений назад.

(Не физик, но я немного знаю о том, как жидкости, такие как чернила, ведут себя в определенных ситуациях — здесь я имею в виду капиллярное действие — перо пера действует как «рукав» для чернил. Мог ли первый попытка вылепить перо для первого

сверлильный станок имел в виду перо, когда изобретал механизм? Притянуто за уши? Вероятно! Но при придании значения терминам происходили более странные вещи. Я оставлю это до тех пор, пока не станет лучше

приходит объяснение.)

[Патент] 34 335. — Дж. Ф. Сарджент (правопреемник Элмера Таунсенда) из Бостона, Массачусетс, за Усовершенствование машин для привязки ботинок и обуви :

Заявляю как новую машину комбинацию механизма для работы с шилом, колышковым приводом и для подачи изделия с механизмом для

резка и подача штифта, причем все это компактно расположено в раме А или ее эквиваленте и приводится в действие кулачками и рычагами, расположенными в основном так, как и для описанных целей.

Я также претендую на маятник или прялку H, имеющую держатель шила и шпильки. L, горловина, b, коробка для штифта, W, механизм наведения и устройство подачи штифта, установленные и прикрепленные к нему или соединенные с ним, как указано, в сочетании с применением такого маятника к пиноли или втулке , F , расположенные на ведущем валу В, или на шпильке или рычаге, расположенном непосредственно над или под ним, все это вместе может быть приведено в действие таким образом и для указанной цели.

Я также заявляю о соединении и размещении с вибрирующей коробкой для колышков и питателем для колышков, сконструированным, как описано, стационарным ножом, посредством которого штифты отделяются от планки штифтов, как указано выше.

Я утверждаю, что сконструировал и прикрепил горловину или блок к маятнику H так, чтобы он не имел вертикального перемещения, в сочетании с таким формированием и применением фиксатора, что он может иметь короткое вертикальное перемещение, в результате чего оба работают. вместе в установленном порядке.

вместе в установленном порядке.

Источник: Scientific American , Новая серия, том 6, выпуск 8, 22 февраля 1862 г., стр. 125.

Текст в поле ниже взят из первой книги Р. Дж. ДеКристофоро Shopsmith «Библия» , издания 1953 года Power Tool Woodworking for Everyone , руководства столяра, которым дорожат владельцы оригинальных моделей Shopsmith 10E и 10ER. (Нажмите здесь, чтобы узнать больше о ДеКристофоро.)

Два года спустя, когда Кузнец Марк IV пришел на рынок,

ДеКристофоро обновил свое первое издание, чтобы отразить изменения, внесенные Маркой.

IV содержал. А в издании Электроинструмент Деревообработка для всех 1955 г. он расширяет свое объяснение механики пиноли на дрели.

прессы и другие аналогичные деревообрабатывающие инструменты с шпиндельными бабками.

(По

По его собственному признанию, ДеКристофоро написал журнал Shopsmith 1953 и 1955 годов.

руководства для деревообрабатывающих инструментов в целом, а не только для Мастера.

Заметьте, однако, что у Shopsmith перьевая втулка активируется

рычаг, а не кривошип или колесо, как указано во фрагменте Ламми,

ниже ДеКристофоро. )

….

пиноль (втулка, в которой вращается шпиндель) имеет подачу 4 дюйма

и возвращается в исходное положение с помощью винтовой пружины, заключенной в

корпус на стороне переключателя передней бабки. [Подробнее см.

Объяснение ДеКристофоро пера на изображении анатомии грифа Shopsmith на этой странице.]

пружина с заводской регулировкой может быть отрегулирована для усиления или ослабления

тянуть, с которой он возвращает перо. В норме должно вернуться

плавно и без ударов. Узел пиноли перемещается вниз на

рычаг подачи, который приводит в действие реечную шестерню. Один или несколько фидов

рычаги могут быть установлены в ручках подачи с обеих сторон передней бабки, а

пиноль выдвигается чуть более чем на один полный оборот ручки

максимум 4 дюйма. Рычаг блокировки пера зафиксирует пино в любом положении.

расширенное положение. Ход может быть установлен на заданную глубину с помощью

Ход может быть установлен на заданную глубину с помощью

с помощью стопорных гаек на стержне ограничителя глубины, который крепится к

мерный воротник. Прямые показания можно снимать с закрепленного индикатора.

к корпусу пружины на валу-шестерне….

Источник: R J DeCristoforo Электроинструмент Деревообработка для всех Нью-Йорк: McGraw-Hill, 1953, стр. 78 [ссылка на издание 1984 года]

Перо активируется как рычагами, так и рукоятками/колесами:

Сдвиньте заднюю бабку обратно на станину на необходимое расстояние, чтобы

запас между центрами. Поместите левый конец приклада на

центр шпоры и поднимите противоположный конец так, чтобы острие мертвой

центр войдет в центральное отверстие в прикладе, когда пиноль задней бабки перемещается вперед при повороте маховика или кривошипа .

Источник: W. Clyde Lammey, Электроинструменты и способы их использования Чикаго: Popular Mechanics Press, 1950, стр. 59.

59.

Источники: Домашний мастер 4 январь-февраль 1935; R J DeCristoforo Электроинструмент Деревообработка для всех Нью-Йорк: McGraw-Hill, 1953.

Токарный вопрос — как снять пиноль задней бабки? — Лесная мастерская

Научный эльф

#1

Не хочу быть ленивым, но я не нашел простого способа вынуть пиноль задней бабки (заостренный держатель, который входит в заднюю бабку). Вы не можете использовать длинную шестигранную отвертку, как на шпинделе. Я попытался использовать шестигранную отвертку, чтобы заклинить его, но все, что получилось, это согнуть отвертку. Удалось выпрямить отвертку, но я отказался снимать пиноль задней бабки, потому что не хотел проливать шлангом какое-либо оборудование. Любой совет?

Любой совет?

1 Нравится

яшседай

#2

Чтобы вынуть иглу, полностью втяните ее, после чего она выскочит.

2 лайков

Научный эльф

#3

Спасибо, я опускаю голову, потому что это слишком простое решение.

Спасибо за помощь.

2 лайка

яшседай

#4

Добро пожаловать!

Не расстраивайтесь, я должен был выучить это подобным образом!

3 лайка

просто

#5

почти уверен, что мы все это сделали (некоторые из нас до сих пор не «приобрели» навык, даже если мы знаем, как…)

коллинрх

#6

Я тоже должен был задать тот же вопрос

1 Нравится

рлисбона

#7

Правильное название этой части — центр, а не перо.

Есть подвижные центры, которые вращаются на подшипниках, и мертвые центры, которые не вращаются, а смазываются воском, который разжижается от тепла трения, поэтому дерево вращается на пленке жидкого воска.

Перо — это подвижная часть сверлильного станка, мельницы или другого механизма, это оболочка, которая удерживает подшипники для вращающейся части, называемой шпинделем.

Наши токарные станки имеют шпиндели и центры, но не пиноли.

Некоторые названия деталей имеют смысл, я понятия не имею, откуда появилось перо.

2 лайка

райан

#8

Перо — это часть, удерживающая живой центр. Который находится в задней бабке, которая находится на направляющих станины

2 лайка

просто

#9

image.

Всего комментариев: 0