Эксплуатация станков: Эксплуатация станков

Содержание

Эксплуатация станков

Эксплуатация станков представляет собой систему мероприятий, включающую транспортирование и монтаж станков, их настройку и наладку, контроль геометрической и технологической точности, уходи и обслуживание.

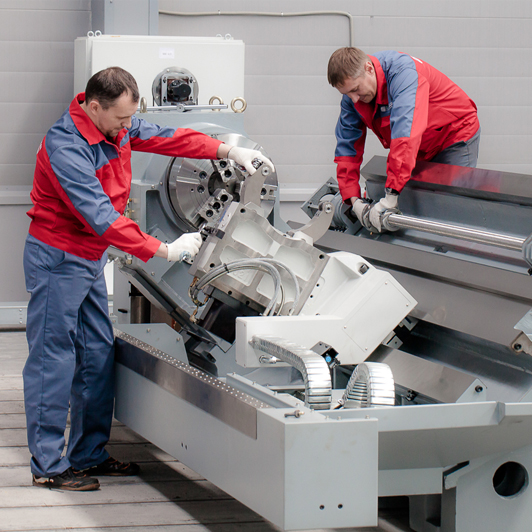

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху можно лишь волоком на листе или а специальной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств.

Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Точные и тяжелые станки устанавливают на индивидуальные фундаменты. Также на индивидуальные виброизолирующие фундаменты устанавливают станки с большими динамическими нагрузками и повышенной вибрацией при работе, для того, чтобы изолировать станок от другого оборудования и воспрепятствовать передачи колебаний через грунт. С той же целью станки устанавливают на виброизолирующие опоры.

С той же целью станки устанавливают на виброизолирующие опоры.

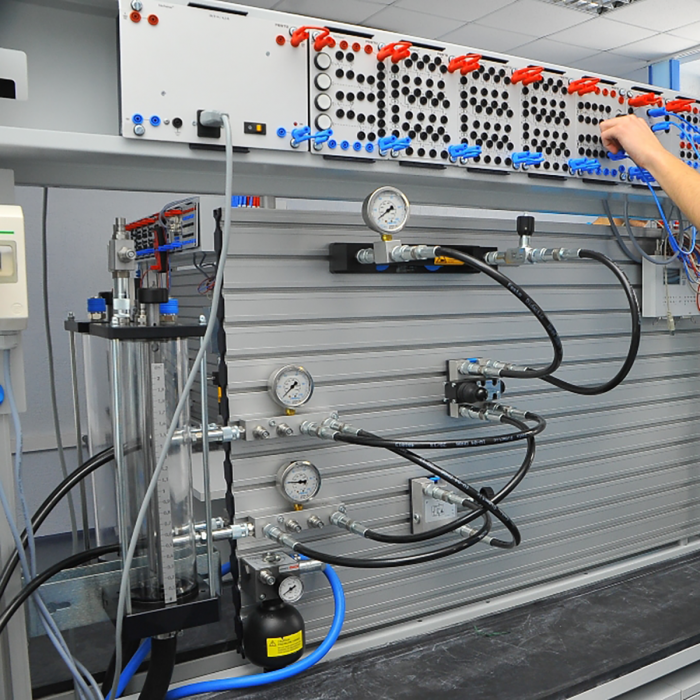

Если станки транспортируют в частично разобранном состоянии, то после установки их монтируют. Выполняют заземление, подводят электропитание и, если это необходимо, соединяют коммуникации центральной подачи смазывающе-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

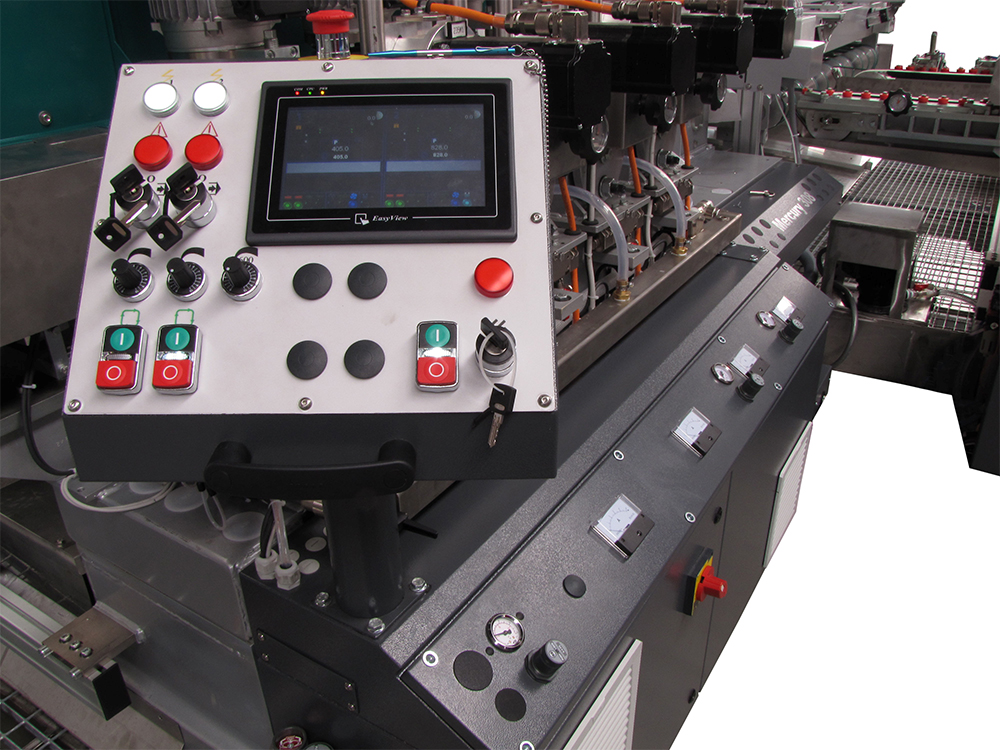

Наладку и настройку станков производят также в строгом соответствии с руководством по эксплуатации. Наладка — это совокупность операций по подготовке и регулированию станка, включающих настройку кинематических цепей, установку и регулирование приспособлений, инструментов, а также другие работы, необходимые для обработки деталей.

Настройка — это регулирование параметров машины в связи с изменением режима работы в период эксплуатации. Со временем настройка станка частично нарушается, и периодически требуется её восстановление (подналадка).

На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоты вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее, согласно карте наладки, путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

На специальных и специализированных станках режимы резания устанавливаются заранее, согласно карте наладки, путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

Геометрическую точность станков проверяют в соответствии с ГОСТами. Суть проверки заключается в контроле точности и взаимного расположения базовых поверхностей, формы траектории движения исполнительных органов (например, биение шпинделя), в проверке соответствия фактических перемещений исполнительного органа номиналу (например, точность позиционирования, кинематическая точность).

Технологическую точность, которая относится в большей степени к специальным и специализированных станкам и станочным системам, контролируют перед началом эксплуатации оборудования. Для этого на станке обрабатывают партию деталей, измеряют их и с использованием методов математической статистики оценивают рассеяние размеров, вероятность выпадения размеров за пределы заданного допуска и другие показатели технологической точности.

Уход и обслуживание включает чистку и смазывание, осмотр и контроль состояния механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку производит наладчик, а подналадку — оператор. При этом функции оператора разнообразны: приемка заготовок и их установка, снятие готовых деталей, оперативное управление, периодический контроль деталей, смена или регулирование режущего инструмента, регулирование подачи СОЖ, контроль удаления стружки и др.

Уход за гидросистемой предусматривает контроль температуры масла, которая обычно не должна превышать 50 градусов по Цельсию. Первую замену масла в гидросистеме, как правило, производят через 0,5-1 месяц работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через четыре-шесть месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов, чтобы не было утечки и не попал воздух в гидросистему, регулярно проводить чистку фильтров.

Уход за электрооборудованием включает ежемесячную очистку аппаратов от пыли и грязи, подтягивание винтовых соединений, контроль плавности перемещений и надежность возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов. При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима!!!).

Особенности эксплуатации станов обязательно указывают в инструкции по эксплуатации. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

Правила эксплуатации металлорежущих станков. Типовые отказы и методы их устранения

Правила эксплуатации металлорежущих станков. Типовые отказы и методы их устранения

- Главная

- Статьи

- Правила эксплуатации металлорежущих станков.

Типовые отказы и методы их устранения

Типовые отказы и методы их устранения

УДК:

621.9.06.002.2

Ключевые слова:

токарные станки, сверлильные станки, токарно-револьверные станки, эксплуатация, техника безопасности

Рассмотрены основные особенности, связанные с работой на металлорежущих станках. Показаны основные правила эксплуатации и техника безопасности при работе на универсальных токарных, сверлильных, токарно-револьверных станках.

Основными факторами, определяющими эксплуатацию токарных станков, являются вращающиеся станочные приспособления (патроны) и заготовки, а также образующаяся в процессе резания стружка. При работе с высокими скоростями резания особое внимание должно быть уделено правильному и надежному закреплению заготовок.

Точность при чистовых видах точения может достигать 6–8-го квалитета, а шероховатость обработанной поверхности — 0,8–3,2 мкм. Разрезание заготовок на токарных станках выполняют отрезными резцами, которые по конструктивному исполнению могут быть прямыми и обратными. Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки. При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5–2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную.

Отрезной резец устанавливают строго на уровне линии центров станка и перпендикулярно к оси заготовки. При разрезании заготовок больших диаметров возможна поломка резца в конце прохода в результате того, что тонкая перемычка под действием сил тяжести и резания прогибается и отрезной резец защемляется в прорези. В этом случае необходимо, не доходя до центра примерно 1,5–2,0 мм, вывести резец из прорези, выключить вращение шпинделя и отпилить отрезаемую часть вручную.

Перед сверлением, зенкерованием или развертыванием токарный станок следует тщательно выверить на соосность центров. Важными условиями операции сверления являются: прочное закрепление заготовки, перпендикулярность ее торца оси вращения, отсутствие на торце выпуклостей, задание первоначального направления сверлу. Для этого заготовку в станочном приспособлении устанавливают с возможно наименьшим вылетом, а торец перед сверлением гладко подрезают. Для задания первоначального направления сверлу в центре торца делают углубление центровочным сверлом или коротким жестким сверлом; глубина сверления должна быть равной диаметру получаемого отверстия. Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны токаря больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами.

Сверление отверстий большого диаметра с ручной подачей затруднено из-за необходимости приложения со стороны токаря больших усилий. Поэтому отверстия диаметром свыше 20 мм следует обрабатывать последовательно двумя сверлами.

Опиливание применяют для зачистки поверхностей, удаления заусенцев, снятия небольших фасок и т.д. Его выполняют напильниками разнообразной формы и с различной насечкой. Применять можно только напильники с целой и плотно насаженной ручкой. Так как опиливание производят вручную, то для предотвращения травм токарь должен стоять примерно под углом 45 град. к оси центров станка с разворотом вправо.

Для Цитирования:

Правила эксплуатации металлорежущих станков. Типовые отказы и методы их устранения. Главный механик. 2016;10.

Полная версия статьи доступна подписчикам журнала

Для Цитирования:

Правила эксплуатации металлорежущих станков. Типовые отказы и методы их устранения. Главный механик. 2016;10.

ФИО

Ваш e-mail

Ваш телефон

Нажимая кнопку «Получить доступ» вы даёте своё согласие обработку своих персональных данных

Ваше имя

Ваша фамилия

Ваш e-mail

Ваш телефон

Придумайте пароль

Пароль еще раз

Запомнить меня

Информируйте меня обо всех новостях и спецпредложениях по почте

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

Логин

Пароль

Ваше имя:

Ваш e-mail:

Ваш телефон:

Сообщение:

На сайте используется защита от спама reCAPTCHA и применяются

Условия использования

и Конфиденциальность Google

Использовать это устройство?

Одновременно использовать один аккаунт разрешено только с одного устройства.

На указанный Вами номер телефона был отправлен код подтверждения.

Повторно запросить код можно будет через секунд.

Код подтверждения

×

Мы перевели вас на Русскую версию сайта

You have been redirected to the Russian version

Мы используем куки

Механическая обработка, операции обработки и типы инструментов для обработки

Обработка

Механическая обработка — это производственный процесс , который включает в себя удаление материалов с помощью режущих инструментов для избавления от ненужных материалов из некоторой заготовки и придания ей желаемой формы. Для резки заготовки используется большой кусок заготовки. Большой запас может быть любой формы, такой как сплошной стержень, плоский лист, балка или даже полые трубы. Этот процесс также может быть выполнен на какой-либо существующей детали, такой как ковка или литье.

Этот процесс также может быть выполнен на какой-либо существующей детали, такой как ковка или литье.

Операции механической обработки

Операции механической обработки подразделяются на 3 основных процесса: точение, сверление и фрезерование . Есть и другие операции, которые попадают в разные категории, такие как расточка, распиловка, формовка и протяжка. Для выполнения каждой операции механической обработки требуется специальный станок.

Типы обрабатывающих инструментов

Обработка подразделяется на типы обрабатывающих инструментов, которые подробно описаны:

Сверление

В процессе сверления отверстия создаются в металле с помощью круглых цилиндров. Для выполнения этой задачи используется спиральная дрель. При сверлении удаляется 75% металлорежущего материала. Сверло входит в заготовку и прорезает отверстие, равное диаметру инструмента, который использовался для резки всего изделия. Сверло имеет заостренный конец, которым можно легко просверлить отверстие в заготовке.

Сверло имеет заостренный конец, которым можно легко просверлить отверстие в заготовке.

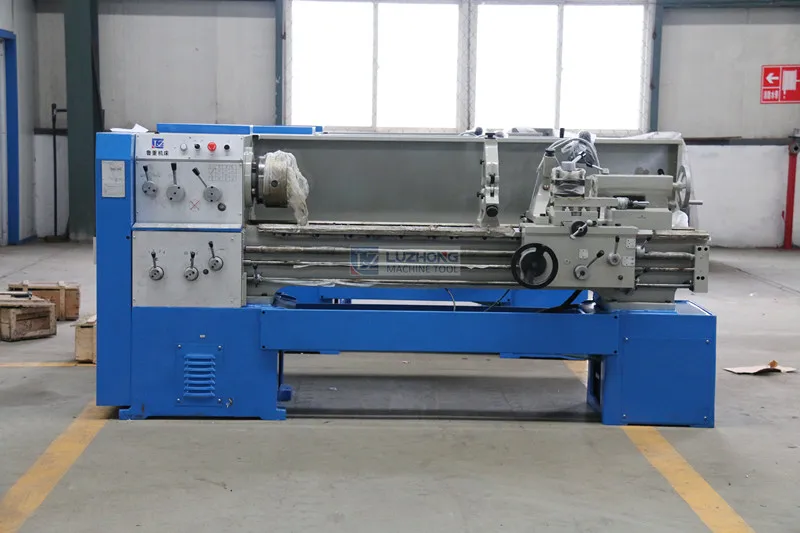

Поворот

Токарная обработка в основном представляет собой операцию токарного станка , при которой металл удаляется с заготовки за пределами ее диаметра с помощью режущего инструмента. Эта операция выполняется на токарном станке, на котором заготовка регулируется, а инструмент остается неподвижным, а заготовка вращается. Токарные станки специально разработаны для токарной обработки и помогают наиболее точно резать металл. Заготовка помещается в патрон, и станок вращает стационарный инструмент, чтобы отрезать от заготовки ненужные части.

Фрезерование

Фрезерование – одна из основных операций механической обработки. Этот производственный процесс менее точен, чем процессы токарной обработки, поскольку степень свободы высока. Фрезерование изготавливает объект, который не является осесимметричным. Для этого потребуется фрезерный станок, приспособление, фреза и, конечно же, заготовка. Заготовка здесь представляет собой материал, который уже сформирован и нуждается в фрезеровании. Он закреплен на приспособлении и готов к фрезерованию. Резак также крепится к станку. У него острые зубы, и он вращается с высокой скоростью. Заготовка подается на резак, и он удаляет ненужный металл с детали.

Для этого потребуется фрезерный станок, приспособление, фреза и, конечно же, заготовка. Заготовка здесь представляет собой материал, который уже сформирован и нуждается в фрезеровании. Он закреплен на приспособлении и готов к фрезерованию. Резак также крепится к станку. У него острые зубы, и он вращается с высокой скоростью. Заготовка подается на резак, и он удаляет ненужный металл с детали.

Шлифование

Процесс шлифования используется для улучшения отделки поверхности и ужесточения допуска путем удаления оставшихся нежелательных материалов с поверхности. Для этого используются шлифовальные станки, позволяющие производить детали одинаковой формы, размера и отделки.

Стружкообразование

В процессе формирования стружки материалы разрезаются механическими средствами с использованием таких инструментов, как фрезы, пилы и токарные станки. Это неотъемлемая часть разработки машин и режущих инструментов.

Различные виды операций механической обработки и процесс механической обработки

Во время изготовления детали необходимы различные операции и процессы механической обработки для удаления лишнего материала. Эти операции обычно механические и включают в себя режущие инструменты, абразивные круги, диски и т. д. Операции механической обработки могут выполняться на заготовках, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных с помощью предыдущих методов производства, таких как литье или сварка. С недавним развитием аддитивного производства механическая обработка в последнее время была обозначена как «вычитающий» процесс, описывающий удаление материала для изготовления готовой детали.

Различные виды обработки

Двумя основными процессами механической обработки являются токарная и фрезерная обработка, описанные ниже. Другие процессы иногда согласуются с этими процессами или выполняются на отдельном оборудовании. Например, сверло может быть установлено на токарном станке, используемом для токарной обработки, или закреплено в сверлильном станке. Когда-то можно было провести различие между точением, когда вращается деталь, и фрезерованием, когда вращается инструмент. Это несколько размылось с появлением обрабатывающих и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

Когда-то можно было провести различие между точением, когда вращается деталь, и фрезерованием, когда вращается инструмент. Это несколько размылось с появлением обрабатывающих и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

Токарная обработка

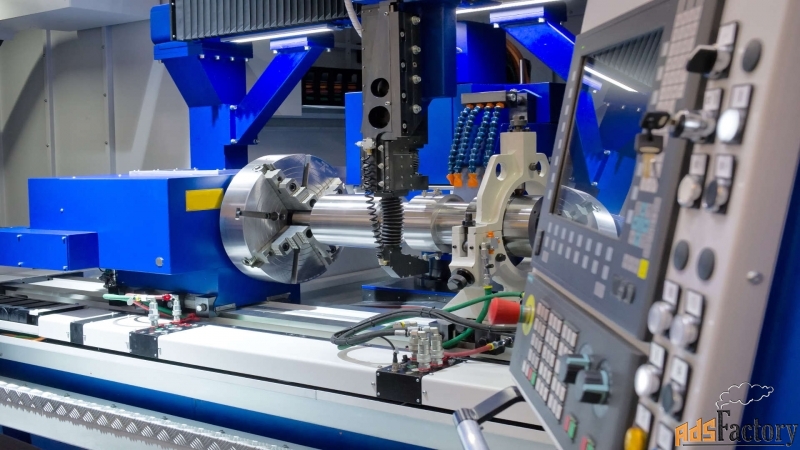

Токарная обработка – это процесс механической обработки, выполняемый на токарном станке; токарный станок вращает заготовку, когда режущие инструменты перемещаются по ней. Режущие инструменты работают по двум осям движения, создавая разрезы с точной глубиной и шириной. Токарные станки доступны в двух разных типах: традиционном, ручном, и автоматизированном, с числовым программным управлением (ЧПУ).

Токарная обработка может выполняться как с внешней, так и с внутренней стороны материала. Когда он выполняется внутри, он известен как «расточка» — этот метод (который может быть горизонтальным или вертикальным в зависимости от ориентации шпинделя) чаще всего применяется для создания трубчатых компонентов. Другая часть процесса токарной обработки называется торцевание» и происходит, когда режущий инструмент перемещается поперек конца заготовки — это обычно выполняется на первом и последнем этапах процесса токарной обработки. Торцовку можно наносить только в том случае, если на токарном станке установлены поперечные салазки. Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Другая часть процесса токарной обработки называется торцевание» и происходит, когда режущий инструмент перемещается поперек конца заготовки — это обычно выполняется на первом и последнем этапах процесса токарной обработки. Торцовку можно наносить только в том случае, если на токарном станке установлены поперечные салазки. Он используется для создания базы на поверхности отливки или заготовки, которая перпендикулярна оси вращения.

Токарные станки обычно идентифицируются как один из трех различных подтипов: токарные станки с револьверной головкой, токарные станки с двигателями и токарные станки специального назначения. Токарные станки с двигателями — наиболее распространенный тип, используемый обычными машинистами или любителями. Револьверные токарные станки и токарные станки специального назначения чаще используются для приложений, требующих многократного изготовления деталей. Револьверный токарный станок оснащен держателем инструмента, который позволяет станку выполнять ряд операций резания последовательно без вмешательства оператора. К токарным станкам специального назначения относятся, например, дисковые и барабанные токарные станки, которые в автомобильной мастерской используют для обработки поверхностей компонентов тормозной системы.

К токарным станкам специального назначения относятся, например, дисковые и барабанные токарные станки, которые в автомобильной мастерской используют для обработки поверхностей компонентов тормозной системы.

Токарно-фрезерные центры с ЧПУ

сочетают в себе переднюю и заднюю бабки традиционных токарных станков с дополнительными осями шпинделя, что обеспечивает эффективную обработку деталей с осевой симметрией (например, крыльчатки насоса) в сочетании со способностью фрезы производить сложные элементы. Сложные кривые могут быть созданы путем вращения заготовки по дуге, когда фреза движется по отдельной траектории, процесс, известный как 5-осевая обработка.

Сверление/Растачивание/Развёртывание

Сверление позволяет создавать цилиндрические отверстия в твердых материалах с помощью сверл — это один из наиболее важных процессов механической обработки, поскольку создаваемые отверстия часто предназначены для облегчения сборки. Часто используется сверлильный станок, но биты также можно вставлять в токарные станки. В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, которые впоследствии нарезаются, расширяются, растачиваются и т. д. для создания резьбовых отверстий или приведения размеров отверстий в допустимые допуски. Сверла обычно вырезают отверстия большего размера, чем их номинальный размер, и отверстия, которые не обязательно являются прямыми или круглыми из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления. По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, которые впоследствии нарезаются, расширяются, растачиваются и т. д. для создания резьбовых отверстий или приведения размеров отверстий в допустимые допуски. Сверла обычно вырезают отверстия большего размера, чем их номинальный размер, и отверстия, которые не обязательно являются прямыми или круглыми из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления. По этой причине размер сверления обычно занижается, а за ним следует другая операция механической обработки, которая доводит отверстие до его окончательного размера.

Используемые буровые долота имеют два спиральных канала, которые проходят вверх по стержню долота. Известный как «канавка», он уносит стружку или стружку из отверстия по мере того, как сверло продвигается в материал. Для каждого типа материала есть рекомендуемая скорость сверления и подача.

Хотя сверление и растачивание часто путают, растачивание используется для уточнения размеров и точности просверленного отверстия. Сверлильные станки бывают нескольких вариаций в зависимости от размера работы. Вертикально-расточной станок используется для обработки очень больших и тяжелых отливок, когда работа вращается, а расточная оправка удерживается неподвижно. Горизонтально-расточные станки и координатно-расточные станки удерживают заготовку в неподвижном состоянии и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Сверлильные станки бывают нескольких вариаций в зависимости от размера работы. Вертикально-расточной станок используется для обработки очень больших и тяжелых отливок, когда работа вращается, а расточная оправка удерживается неподвижно. Горизонтально-расточные станки и координатно-расточные станки удерживают заготовку в неподвижном состоянии и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре. Расточная фреза обычно использует одну точку для обработки стороны отверстия, что позволяет инструменту действовать более жестко, чем сверло. Отверстия в отливках обычно заканчиваются растачиванием.

Машинные и ручные развертки также используются для чистовой обработки отверстий, часто с лучшей шероховатостью поверхности, чем можно получить только при растачивании. Доступны стандартные развертки с шагом 1/64 дюйма. Развертки имеют прямые или спиральные канавки и вырезы по периферии, удаляя только 0,004–0,008 дюйма отверстия. Развёртывание производится на тех же станках, что и расточка, а иногда и на сверлильном станке.

Фрезерование

При фрезеровании для удаления материала используются вращающиеся фрезы, в отличие от токарных операций, при которых инструмент не вращается. Традиционные фрезерные станки имеют подвижные столы, на которых устанавливаются заготовки. На этих станках режущие инструменты стационарны, а стол перемещает материал так, чтобы можно было выполнить нужные разрезы. Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Двумя основными операциями фрезерования являются плоское фрезерование и торцевое фрезерование. Фрезерование слябов использует периферийные кромки фрезы для выполнения плоских разрезов по поверхности заготовки. Шпоночные канавки в валах можно вырезать с помощью аналогичной фрезы, но уже, чем у обычной фрезы для плит. Торцевые фрезы вместо этого используют конец фрезы. Имеются специальные фрезы для различных задач, например, фрезы со сферическим концом, которые можно использовать для фрезерования карманов с криволинейной стенкой.

Некоторые из операций, которые может выполнять фрезерный станок, включают строгание, резку, фальцовку, фрезерование, штамповку и т. д., что делает фрезерный станок одним из наиболее гибких элементов оборудования в механическом цехе.

Существует четыре типа фрезерных станков — ручные фрезерные станки, простые фрезерные станки, универсальные фрезерные станки и универсальные фрезерные станки — и они имеют либо горизонтальные фрезы, либо фрезы, установленные на вертикальной оси. Как и ожидалось, универсальный фрезерный станок позволяет устанавливать как вертикальные, так и горизонтальные режущие инструменты, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и токарные центры, фрезерные станки, способные производить серию операций на детали без вмешательства оператора, являются обычным явлением и часто называются просто вертикальными или горизонтальными обрабатывающими центрами. Они неизменно основаны на ЧПУ.

Шлифование

Шлифование используется для удаления небольшого количества материала как с плоских поверхностей, так и с цилиндрических форм. Плоские шлифовальные машины совершают возвратно-поступательную работу на столе, подавая его на шлифовальный круг. Глубина, на которую режется круг, обычно составляет от 0,00025 до 0,001 дюйма. Цилиндрические шлифовальные станки устанавливают заготовку по центрам и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование используется для производства небольших деталей в больших объемах, когда шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом. Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Плоские шлифовальные машины совершают возвратно-поступательную работу на столе, подавая его на шлифовальный круг. Глубина, на которую режется круг, обычно составляет от 0,00025 до 0,001 дюйма. Цилиндрические шлифовальные станки устанавливают заготовку по центрам и вращают ее, одновременно прикладывая к ней периферию вращающегося абразивного круга. Бесцентровое шлифование используется для производства небольших деталей в больших объемах, когда шлифованная поверхность не имеет отношения к какой-либо другой поверхности, кроме как в целом. Грунтовые поверхности 200-500 мин. Среднеквадратичные значения обычно считаются приемлемыми для многих применений и являются отправной точкой для дальнейших чистовых операций, включая притирку, хонингование и суперфинишную обработку. Шлифование двойным диском — это еще один метод, который позволяет проходить детали один или несколько раз между двумя шлифовальными кругами, вращающимися в противоположных направлениях.

Строгание

Строгание используется для обработки в основном больших плоских поверхностей, особенно таких, которые будут обработаны циклевкой, например направляющие станков. Мелкие детали, собранные вместе в приспособление, также экономично строгаются.

Мелкие детали, собранные вместе в приспособление, также экономично строгаются.

Пиление

Распиловка металлов обычно выполняется с помощью отрезных станков и делается для создания более коротких отрезков из прутков, экструдированных профилей и т. д. Распространены вертикальные и горизонтальные ленточные пилы, в которых используются непрерывные петли зубчатых лент для долбления материала. Скорость ленты варьируется в зависимости от материала: для некоторых жаропрочных сплавов требуется медленная скорость 30 футов в минуту, в то время как для более мягких материалов, таких как алюминий, требуется резка со скоростью 1000 футов в минуту или более. Другие отрезные машины включают механические ножовочные пилы, абразивные дисковые пилы и циркулярные пилы.

Протяжка

Протяжка используется для изготовления квадратных отверстий, шпоночных пазов, шлицевых отверстий и т. д. Протяжка состоит из множества зубьев, расположенных последовательно почти как напильник, но каждый последующий зуб немного больше предыдущего. Протянув или протолкнув через подготовленное отверстие лидера (или за поверхность), протяжка делает серию все более глубоких надрезов. Толчковая протяжка часто выполняется с помощью станков с вертикальным прессом. Протяжное протягивание часто выполняется с помощью вертикальных или горизонтальных станков, которые во многих случаях приводятся в действие гидравлическим приводом. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

Протянув или протолкнув через подготовленное отверстие лидера (или за поверхность), протяжка делает серию все более глубоких надрезов. Толчковая протяжка часто выполняется с помощью станков с вертикальным прессом. Протяжное протягивание часто выполняется с помощью вертикальных или горизонтальных станков, которые во многих случаях приводятся в действие гидравлическим приводом. Скорость резки варьируется от 5 футов в минуту для высокопрочных металлов до 50 футов в минуту для более мягких металлов.

ЕСМ/ЭДМ

Это немеханические формы удаления материала, в которых используются эрозионные искры или химические вещества. Электроэрозионная обработка использует искру, передаваемую через диэлектрическую жидкость от электрода к поверхности проводящей заготовки. Этим методом можно обрабатывать очень мелкие детали, включая отверстия малого диаметра, полости матрицы и т. д. Скорость разряда обычно зависит не от твердости, а от тепловых свойств и проводимости металла.

Электрохимическая обработка представляет собой нечто вроде обратного процесса гальванического покрытия и позволяет получать отверстия без заусенцев с высоким качеством поверхности.

Всего комментариев: 0