Фрезерный станок ножи: Строгально-фрезерные ножи — Деревообрабатывающие станки

|

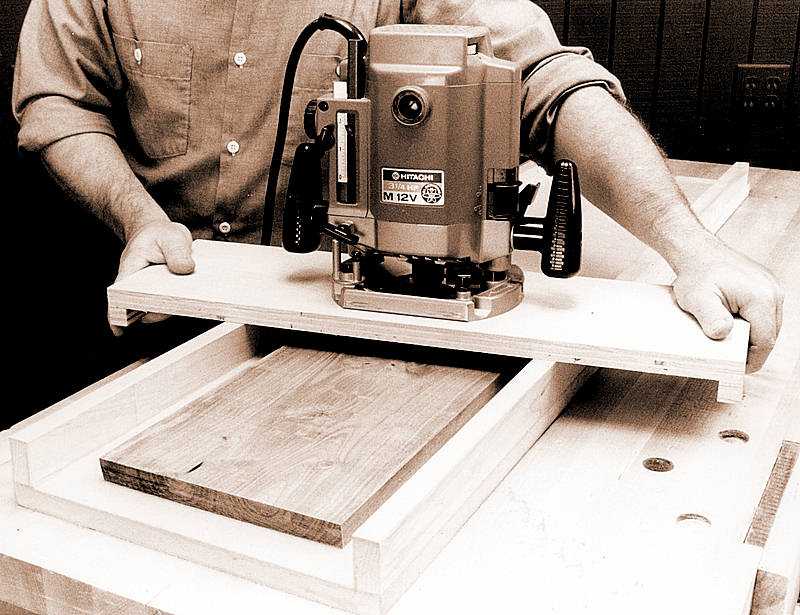

Строгально-фрезерные ножи Категория: Деревообрабатывающие станки Строгально-фрезерные ножи На продольно-фрезерных станках для обработки пластей досок, брусков и заготовок применяют режущий инструмент в виде ножевых валов и ножевых головок, режущей частью которых являются съемные строгально-фрезерные ножи. Для обработки кромок в качестве режущего инструмента используют фрезы и ножевые головки. Фрезы применяют также и для формирования продольной поверх ности пласти. Для фрезерования поверхностей заготовок из древесностружечных плит (и других прессованных полуфабрикатов) применяют тонкие ножи, оснащенные пластинками из твердого сплава. Рис. 1. Строгально-фрезерные ножи тонкие (а) и толстые (б) Ножевые валы являются одновременно и рабочими элементами станка и описаны ранее. На продольно-фрезерных станках применяют тонкие ножи толщиной 3 мм (рис. 1, а) и толстые толщиной Ю мм (рис. 1, б). Максимальная длина тонких ножей 1610 мм (зависит от длины ножевого вала), а толстых — 310 мм; ширина тонких ножей — 25, 32, 40 и 45 мм, толстых — 100, 110 и 125 мм. В толстых ножах предусмотрены закрытые прорези для крепления их на квадратных ножевых валах или головках. Угол заострения режущей кромки ножей равен примерно 40°. Станочник должен получать хорошо заточенные и сбалансированные ножи. Плоскости ножей при изготовлении обязательно шлифуют, на них не допускаются расслоения, раковины, зазубрины, заусенцы и следы коррозии. Твердость режущей кромки должна находиться в пределах 55 — 59 HRC. Кроме того, парные ножи должны иметь одинаковую массу, а центры их тяжести находиться на одинаковом расстоянии от концов ножа. Это значит, что обе половины каждого парного ножа (от середины до края) также должны быть одинаковой массы. Массу парных ножей л положение центров их тяжести проверяют взвешиванием на балансировочных весах. При обнаружении разницы в массе ножи уравновешивают (балансируют), снимая часть металла с тыльной кромки более тяжелого ножа ( или с более тяжелой части ножа). Винты, клинья и другие элементы ножевых валов и головок, входящих в комплект, также должны иметь соответственно одинаковую массу. Если в процессе работы будет обнаружена вибрация ножевого вала, необходимо остановить станок и возвратить ножи в ножеточный цех для проверки балансировки. Установка и закрепление ножей на ножевых валах и в ножевых головках — очень ответственная операция, требующая определенного навыка. При установке ножей необходимо руководствоваться следующими правилами. Выверка положения режущих кромок с помощью бруска показана на рис. 129, а. Ножевой вал со слегка закрепленными на нем ножами фиксируют в положении, при котором один из них выступает из паза на 1—2 мм над стружколомателем. После этого устанавливают задний стол станка по высоте так, чтобы нож при поворачивании вала вручную едва касался уложенного на одной стороне стола правильно обработанного бруска 3 из древесины твердых пород. Затем брусок переносят на противоположную сторону стола и, поворачивая вал, добиваются соприкосновения бруска со вторым концом ножа. При этом же положении стола проверяют правильность установки остальных ножей. Если между бруском и ножом окажется зазор (не будет касания), то нож несколько выдвигают; если брусок будет лежать на кромке ножа, то последний, наоборот, несколько вдвигают в паз. Точность установки с помощью бруска составляет 0,08 — 0,15 мм (разница в размерах радиусов окружности резания). Наиболее точно можно выверить положение ножей, пользуясь рамкой с индикатором (рис. Рис. 1. Способы выверки положения режущей кромки ножа: На рис. 1, в показано приспособление, при помощи которого с точностью до сотых долей миллиметра можно быстро установить нож на ножевых валах как на станке, так и вне его. Для выверки положения ножей на ножевых головках вне станка пользуются шаблоном. Его помещают непосредственно на ножевой головке в положении, показанном на рис. 1, г. Вращая винт, доводят его до соприкосновения с ножом и закрепляют контргайкой, затем шаблон переносят на противоположный конец ножа и проверяют касается ли винт и здесь режущей кромки. Если нужно, положение ножа регулируют. Выверив положение режущих кромок, ножи окончательно закреп ляют на валу (головке). Закрепив ножи, включают станок и, дождавшись, когда вал разовьет нужную частоту вращения, выключают его. Еще раз ключами под тягивают все болты или винты (при креплении клиньями) и, осмотрев ножи, станок считают подготовленным к работе. Даже при самой тщательной выверке положения ножей радиусы вращения точек режущих кромок различаются на 0,04 — 0,06 мм Поэтому режущие кромки перед началом работы выравнивают — дополнительно фугуют. Фугованные ножи все участвуют в формировании поверхности, вследствие чего чистота ее обработки повышается. Продольно-фрезерные станки могут быть оборудованы приставным заточным устройством, позволяющим затачивать и фуговать ножи непосредственно на ножевом валу. Это сокращает время, потребное на переточку ножей, их установку и выверку. Реклама:Читать далее:Фуговальные станки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Производство фрез по дереву и деревообрабатывающего инструмента

1.Назначение и область применения.

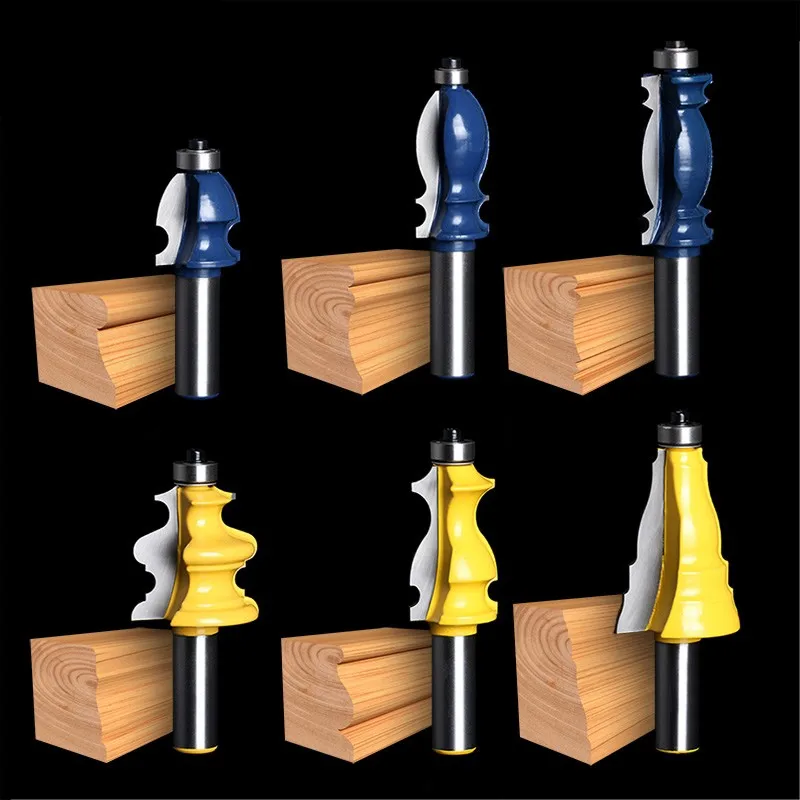

1.1 Фрезы дереворежущие насадные сборные с твердосплавными пластинами (ножами) выполнены в форме фрезерных сборок или в форме отдельных корпусов, имеющих постоянный диаметр резания.

2.Устройство.

2.1 Фрезерная сборка состоит из фрез, установленных на стакане с гладкой посадкой через промежуточные и регулировочные кольца и закрепленных гайкой с правой или левой резьбой, в зависимости от вращения шпинделя.

На торцевых поверхностях корпусов фрез выбита цифра 0 — вертикальная линия ориентирования корпусов при сборке (во избежание дисбаланса). На верхнем корпусе сборки указаны максимальные обороты вращения, габаритные размеры, её тип или номер и товарный знак предприятия-изготовителя.

2.2 Крепление ножей на корпусах фрез производится винтом, или винтом через клин, имеющим углубление для упора винта.

2.3 Корпуса фрез, крепежные элементы и ножи изготовлены в соответствии с ГОСТ 13932-80, ГОСТ Р 52419-2005, ГОСТ Р 52401-2005, ГОСТ Р 53926-2010, ГОСТ Р 53927-2010, ТУ3952-001-3307012675-09 и ТУ3950-002-3307012675-09 предприятия-изготовителя.

3. Указание мер безопасности.

3.1 К эксплуатации инструмента допускаются лица, прошедшие обучение и аттестацию по ОТ и ТБ для работ на деревообрабатывающих станках.

3.2 Ножи на фрезах и фрезы на стаканах должны быть правильно установлены и надежно закреплены. Затяжку ножей производите специальными ключами шестигранник А2.5, А3, А4, А5, А6 и Torx T9, T15, T20.

3.3 Запрещается превышать максимальные обороты вращения фрез и фрезерных сборок, указанные на корпусах фрез.

3.4 При ручной подаче подавайте заготовку на фрезу плавно.

3.5 Не производите очистку фрез, регулировку и смену ножей непосредственно на шпинделе станка.

3.6 Ограждения, кожуха станков и стружкоудаления не должны мешать установке и вращению инструмента.

4.Подготовка к работе и порядок работы.

4.1 Перед началом работы проверяется затяжка корпусов на стакане, наличие и целостность ножей на корпусах фрез.

4.2 Фрезерные сборки устанавливаются на шпиндель станка гайкой вверх.

4.3 Убедитесь в совпадении направления вращения шпинделя станка и направления резания фрезы.

4. 4 Движением суппортов или направляющих линеек установите базовые размеры с помощью любой фрезерной сборки, предназначенной для установки на данный станок. Для остальных сборок регулировка положения шпинделя и направляющей линейки не требуется. Данная операция производится для профилирующих и шипорезных сборок отдельно.

4 Движением суппортов или направляющих линеек установите базовые размеры с помощью любой фрезерной сборки, предназначенной для установки на данный станок. Для остальных сборок регулировка положения шпинделя и направляющей линейки не требуется. Данная операция производится для профилирующих и шипорезных сборок отдельно.

4.5 Опробуйте работу оборудования с инструментом на холостом ходу, после чего сделайте пробное фрезерование. При необходимости выполните переналадку станка.

За счет разброса технических параметров оборудования один и тот же инструмент дает разные плотности шиповых соединений на разных станках.

Сборная конструкция дает возможность регулировки плотности шипового соединения за счет установки дополнительных, регулировочных колец — 0.1, 0.3, 0.5, 1.0 (мм) между корпусами фрез, или за счет замены промежуточных колец на более тонкие кольца.

4.6 Регулировку плотности шиповых соединений производите после проверки биения шпинделя и его перпендикулярности столу или плоскости движения шипорезной каретки.

На предприятии-изготовителе инструмент регулируют, производят динамическую балансировку, проверяют совпадение базовых высот фрезерных сборок, 100%-но изготавливают опытные образцы изделий с проверкой соответствия их геометрических размеров чертежам, проверяют плотность шиповых соединений и стыковку профилей. Дальнейшая регулировка, если таковая необходима, производится владельцем инструмента самостоятельно.

5. Техническое обслуживание.

Безотказная и долговечная работа инструмента зависит от его правильной эксплуатации и своевременного ухода. Инструмент прост в эксплуатации, но требует бережного обращения.

5.1 Необходимо следить за тем, чтобы инструмент был вовремя отмыт и очищен от смолы.

5.2 При обслуживании инструмента не прикасаться ножами к металлическим предметам — (ножи очень твердые, но хрупкие). Стеллажи и верстаки под инструмент должны быть обшиты деревом, фанерой или ДВП.

5.3 Для замены ножа следует:

— очистить шилом или другим предметом шестигранное отверстие крепежного винта;

— ключом ослабить винт и снять нож с клином;

— неметаллическим предметом очистить посадочное (шлифованное) место ножа, клин и нож от смолы и пыли;

— вставить нож с клином в посадочный канал, удерживая нож с клином, прижать нож к упорной стенке и вниз к скосу канала и, если нож профильный, к торцевой базе-винту;

— не отпуская нож с клином, и удерживая их строго в посадочном месте, выполнить несколько движений по затяжке и ослаблению крепежного винта. Почувствовав отсутствие смещения клина и ножа при закручивании винта, выполнить слабую затяжку.

Почувствовав отсутствие смещения клина и ножа при закручивании винта, выполнить слабую затяжку.

— визуально либо на оправке по индикатору убедиться (но не выставлять) в правильной установке и выполнить окончательную затяжку с Мкр (Н м) для: М4-1,9, М5-3,5, М6-5,5, М8-9,5, М10-14,3 , М12-20,0.

Прямые и ромбические ножи заглублены относительно подрезных по торцевой поверхности на 0,3 мм и устанавливаются визуально, приблизительно по центру корпуса. Профильные ножи выставляются по боковой базе — установочному винту, подрезные и фасочные — свободной затяжкой винтов.

ВНИМАНИЕ !

Во время сборки и разборки инструмента внимательно следите за чистотой режущих и крепежных элементов, посадочных мест ножей, ступиц корпусов фрез и промежуточных колец. Наличие смолы или опилок между клином, ножом и корпусом фрезы приведет к ослаблению затяжки винта во время работы. За счет центробежной силы нож начнет выезжать, изменится чистота обработки поверхности изделия или его геометрия. Немедленно выключите станок, т.к. нож может сломаться или вылететь вместе с клином. Произведите повторную установку ножа.

Немедленно выключите станок, т.к. нож может сломаться или вылететь вместе с клином. Произведите повторную установку ножа.

Конструкция фрез со сменными неперетачиваемыми ножами позволяет сохранить постоянные геометрические размеры при смене ножей, что сохраняет предыдущие наладки станков и плотность стыковых соединений.

За счет разброса технических параметров оборудования один и тот же инструмент дает разные плотности шиповых соединений на разных станках.

Сборная конструкция дает возможность регулировки плотности шипового соединения за счет установки дополнительных, регулировочных колец — 0.1, 0.3, 0.5, 1.0 (мм) между корпусами фрез, или за счет замены промежуточных колец на более тонкие кольца.

5.4 Во избежание преждевременного затупления ножей необходимо придерживаться рекомендуемых значений скоростей резания и подачи материала (схемы прилагаются), не допускать загрязнения заготовок.

В случае недостатка информации в настоящей инструкции для работы инструментом и его обслуживания, обратитесь к Изготовителю или его Представителю за консультацией. Не приступайте к работе без твердой уверенности в Ваших действиях.

Не приступайте к работе без твердой уверенности в Ваших действиях.

6. Сведения о сертификации.

6.1 Инструмент отвечает декларации о соответствии ЕАЭС N RU Д-RU.HX37.В.00650/20.

Дата регистрации — 11.03.2020 г. Срок действия по 10.03.2025 г.

7. Гарантийные обязательства.

7.1 Гарантийный срок службы (кроме изнашивающихся частей — ножей, клиньев, винтов) при соблюдении правил эксплуатации, изложенных в настоящей инструкции, 12 месяцев со дня ввода в эксплуатацию.

7.2 Изготовитель не несет ответственности:

— при небрежном хранении и транспортировании инструмента владельцами;

— при самовольном изменении владельцем конструкции изделия или механической обработке фрез или деталей фрезерных сборок.

Неужели это так просто? Knivesandtools объясняет!

В ножевом мире использование станков с ЧПУ становится все более распространенным. В наши дни даже небольшие компании или производители ножей на заказ знают, как обращаться со станками с ЧПУ. Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

Означает ли это также, что производство ножей станет проще? Неужели это так же просто, как скопировать лист бумаги на копировальной машине? Knivesandtools объясняет!

Что такое ЧПУ-фрезерование?

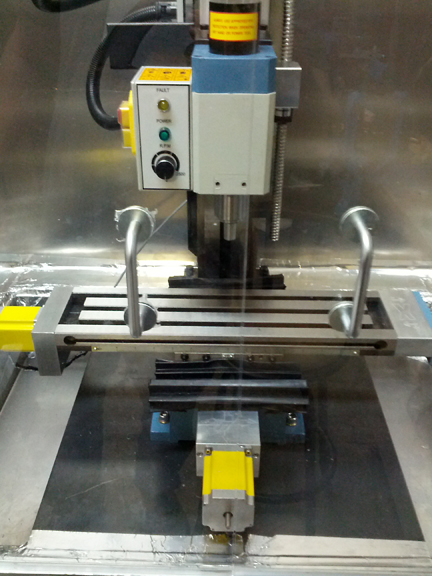

CNC расшифровывается как Компьютерное числовое управление . Проще говоря, это означает фрезерование с компьютерным управлением. Вы загружаете программу в компьютер, после чего фрезерный станок вырезает блок материала, пока не получите нужные детали.

Звучит просто, но на самом деле это не так. Потому что, несмотря на то, что станок с ЧПУ может многое сделать сам, он все равно нуждается в большой помощи человека. И подготовка. В основном много подготовки.

Что затрудняет фрезерование ножей с ЧПУ?

Начнем с самого начала: дизайн ножа. Дизайн не создается компьютером. Дизайнер придумывает дизайн. Программа для рисования используется, чтобы придумать форму, размер и размеры. Этому шагу часто предшествует ряд набросков и рисунков на бумаге.

В результате получится красивый рисунок, возможно цифровая 3D-модель. Это, однако, не означает, что у вас есть чертеж, который может обработать станок с ЧПУ. Этот чертеж необходимо преобразовать для вашего конкретного станка с ЧПУ. Станок должен знать, какой размер фрез необходимо использовать. Разница в одну сотую миллиметра уже гарантирует, что шкала не подойдет должным образом. Для этого рисунок преобразуется в Gcode. Специальный язык, который устраняет разрыв между чертежом и фрезерованием.

Это, однако, не означает, что у вас есть чертеж, который может обработать станок с ЧПУ. Этот чертеж необходимо преобразовать для вашего конкретного станка с ЧПУ. Станок должен знать, какой размер фрез необходимо использовать. Разница в одну сотую миллиметра уже гарантирует, что шкала не подойдет должным образом. Для этого рисунок преобразуется в Gcode. Специальный язык, который устраняет разрыв между чертежом и фрезерованием.

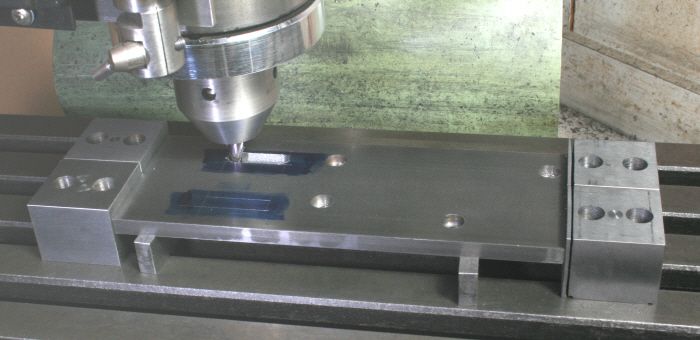

Светильники

На следующем этапе вы ожидаете, что в станок с ЧПУ будет добавлен блок из стали, титана или алюминия, после чего он может приступить к работе. К сожалению, это не так. Сначала вам нужно спроектировать и изготовить «светильники». Это своего рода основа, необходимая для закрепления материала, после чего фрезерный станок может приступить к работе. В конце концов, вы не можете просто положить кусок титана на стол и ожидать, что он останется на месте.

В конце концов, нельзя просто положить кусок титана на стол и ожидать, что он останется на месте.

Разработка такого приспособления требует большого труда. Требуется много тестов, корректировок, тестирований и корректировок, прежде чем вы добьетесь нужного результата. Этот процесс также является довольно дорогим. В качестве основы часто используются большие цельные блоки из алюминия. Один только этот алюминий уже очень дорог. Особенно, когда вы обнаружите после одного теста, что блок, который стоит пару сотен долларов, может быть напрямую переработан.

Биты для прототипирования и фрезерования

Удалось ли вам изготовить рабочее приспособление? Если да, то пора приступить к производству и тестированию прототипов с помощью различных инструментов. Использовали фрезу слишком долго? Вы увидите это, когда посмотрите на отделку инструмента. Таким образом, часть отделки определяется тем, как часто заменяются биты. Немного может быть дешевым, но и довольно дорогим. Обычно одна бита используется для фрезерования материала, а другая — для финишной обработки. Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Часто еще одна очень тонкая насадка осторожно перемещается по поверхности для получения красивого финиша. Это может занять много времени, но оно того определенно стоит.

Финишная обработка после фрезеровки

В итоге у вас остаются все детали, которые были вырезаны на станке с ЧПУ. Сделанный? Нет. Теперь они имеют чистоту поверхности непосредственно на фрезерном станке. Таким образом, вы не можете избежать того факта, что каждая деталь должна быть обработана вручную. Шлифовка, пескоструйная обработка, сатинирование: все, что нужно ножу.

Стоимость станка с ЧПУ

Сам станок с ЧПУ также не предоставляется бесплатно. Современные станки с ЧПУ, которые используются сегодня, могут легко вернуть вам 100 000 евро. Иногда даже больше, в зависимости от того, на что способна машина. Эта сумма и будет основой. Это не включает дополнительные расходы на аксессуары и запасные части. Стоимость таких предметов, как фрезы и охлаждающая жидкость. Обслуживание. Затраты на оператора ЧПУ, который будет управлять станком, и его (дополнительное) обучение.

Заключение

Неужели так страшно работать на станке с ЧПУ? Точно нет. Это единственный последовательный способ формирования такого количества деталей в 3D. А по сравнению с выпиливанием вручную пилой, заточкой и фрезеровкой деталей это, в большинстве случаев, даже дешевле.

Однако вы должны знать, что это определенно недешево. И это требует большого мастерства. От чертежа до конструкции приспособления и от прототипирования до фактического производства. Все не так просто.

Gough Custom Knives

В качестве иллюстрации у нас есть хорошее видео от Аарона Гофа из Gough Custom Knives. Он потратил годы на оптимизацию производства этой фирменной модели. Речь идет о тысячах часов, проведенных на одном несъемном ноже с ножнами. В этом видео он ясно объясняет, как у него работает фрезерование с ЧПУ, и вы можете увидеть его станок в действии.

Мы должны сказать, что он использует относительно старую модель середины девяностых. Сегодня станки с ЧПУ немногим более продвинуты, быстрее и могут выполнять гораздо больше операций. Однако основные принципы остаются прежними, и вам все равно нужно знать, что вы делаете.

Сегодня станки с ЧПУ немногим более продвинуты, быстрее и могут выполнять гораздо больше операций. Однако основные принципы остаются прежними, и вам все равно нужно знать, что вы делаете.

Какие марки хорошо подходят для фрезерования с ЧПУ?

Есть несколько брендов, которые являются исключительными, когда речь идет о фрезерных работах. Настоящие мастера. Иногда даже призовые. Примеры: WE Knife, LionSteel, Rick Hinderer Knives и Zero Tolerance.

Начните изготовление ножей на заказ с помощью фрезерного станка с ЧПУ SYIL

Индустрия фрезерных станков с ЧПУ развивается стабильными темпами по уважительным причинам. Фрезерование с ЧПУ является точным и точным, гарантируя стабильное качество продукции, в отличие от машинного фрезерования. Кроме того, вы можете использовать свой станок с ЧПУ SYIL для выполнения повторяющихся задач таким же образом, оптимизируя скорость и эффективность производства.

В 2019 году мировой рынок станков с ЧПУ достиг 80 миллиардов долларов. Эксперты прогнозируют, что размер рынка будет расти в среднем на 6% в год в течение следующих шести лет. Это отрезвляющая статистика для производителей, которые не решаются адаптироваться к изменениям. Ваши конкуренты уже идут на это, как и вы, если хотите оставаться на вершине своей игры.

Эксперты прогнозируют, что размер рынка будет расти в среднем на 6% в год в течение следующих шести лет. Это отрезвляющая статистика для производителей, которые не решаются адаптироваться к изменениям. Ваши конкуренты уже идут на это, как и вы, если хотите оставаться на вершине своей игры.

Например, если вы занимаетесь изготовлением ножей на заказ, станок с ЧПУ может стать отличным выбором для обеспечения контроля качества и стабильности вашей производственной линии. Но как это сделать? Является ли это простым и экономически эффективным с точки зрения времени и ресурсов? Вот более подробный обзор использования станка с ЧПУ SYIL для изготовления ножей на заказ.

Понимание концепции фрезерования ножей на заказ с ЧПУ

Использование фрезерного станка с ЧПУ для изготовления ножей на заказ может быть довольно сложным, особенно если вы только начинаете. Во-первых, вам нужно придумать дизайн ножа, а не генерировать его на компьютере.

Это означает, что вам понадобится знающий дизайнер с опытом использования программ для рисования, чтобы выделить нужные формы, размеры и размеры. Однако прежде чем использовать компьютерную программу, дизайнеру нужно будет осветить всю идею на бумажных рисунках и эскизах. Программа для рисования поможет вам создать цифровую 3D-модель конструкции ножа.

Однако прежде чем использовать компьютерную программу, дизайнеру нужно будет осветить всю идею на бумажных рисунках и эскизах. Программа для рисования поможет вам создать цифровую 3D-модель конструкции ножа.

Эта 3D-модель еще не готова для обработки на вашем фрезерном станке с ЧПУ. Вам нужно преобразовать его в G-код, язык, который устранит разрыв между вашим чертежом и фрезерованием с ЧПУ. Это позволит станку с ЧПУ определить правильный размер фрезы для фрезерования. Это поможет, если вы будете точны на этом этапе, потому что даже малейшая ошибка, скажем, разница в 0,01 миллиметра, вызовет дисбаланс шкалы.

Проектирование и производство светильников

После настройки фрезерного станка с ЧПУ вам понадобится надежный базовый материал, известный как приспособление, чтобы поддерживать его работу. Вот где некоторые производители могут ошибаться. Вы не просто берете блок из алюминия, стали или титана и добавляете его в свою машину — вы должны спроектировать и произвести его.

Процесс проектирования и изготовления приспособлений для вашего станка с ЧПУ может занять много времени, не говоря уже о том, что это дорого. Например, требуется много испытаний и переналадок, прежде чем вы получите правильное приспособление. Помните, приспособление должно быть точным, чтобы оставаться на месте при фрезеровании.

Большинство светильников изготовлены из материалов, которые могут быть переработаны напрямую, что делает их производство более дорогим. Тем не менее, это поможет, если вы сделаете все правильно с самого начала, чтобы избежать ненужных расходов еще до того, как вы начнете фактический процесс изготовления ножей на заказ.

Прототипы и фрезерные долота

После этапа проектирования и производства приспособления вы можете приступить к изготовлению и испытанию прототипов с помощью различных инструментов. Вы будете использовать биты, чтобы фрезеровать материал и сделать отделку. Некоторые машины также могут иметь дополнительную насадку на поверхности для выполнения детальной отделки. По этим причинам биты подвергаются значительному износу и часто требуют замены.

По этим причинам биты подвергаются значительному износу и часто требуют замены.

Необходимо отметить, что используемые фрезы определяют окончательную отделку инструмента. Если окончательная отделка не так впечатляет, как вы ожидали, это признак того, что ваши биты нуждаются в замене. В зависимости от частоты замены биты могут быть довольно дорогими. Вы можете смягчить это, выбрав высококачественные варианты с относительно длительным сроком службы.

Финишная обработка после фрезеровки

Описанный выше процесс занимает много времени, но оно того стоит. Однако это еще не конец. У вас есть только детали, вырезанные из фрезерного станка с ЧПУ. Фрезерованные детали, скорее всего, будут иметь незначительные, но видимые дефекты и следы инструмента.

Поскольку вы изготавливаете ножи на заказ, вам необходимо выполнить еще одну отделку — возможно, вручную — для улучшения эстетической привлекательности конечного продукта. Кроме того, некоторые процессы отделки, такие как шлифование, могут помочь вам сохранить размерную целостность нестандартного ножа.

Другие процессы отделки, которые могут быть полезны в вашем бизнесе по изготовлению ножей на заказ, включают пескоструйную обработку, санитарную обработку, дробеструйную обработку, анодирование и порошковое покрытие. Дробеструйная обработка — это относительно доступный процесс корректировки дефектов и удаления следов от инструментов для создания однородной зернистой поверхности.

Анодирование является дорогостоящим, но утолщает детали машин естественным оксидным слоем, повышая долговечность и снижая электропроводность. Вот некоторые из особенностей, которые средний потребитель должен учитывать при покупке нестандартного ножа. Итак, сделайте свой последний финиш важным, если вы собираетесь продавать свой продукт без особых усилий.

Фрезерный станок с ЧПУ SYIL: черпайте вдохновение у других производителей нестандартных ножей

Вы все еще размышляете, подходит ли для вашего бизнеса изготовление нестандартных ножей с помощью фрезерного станка с ЧПУ? Амбициозные предприниматели во всем мире уже делают это, и вы тоже можете. За последние несколько лет мы имели честь обслуживать многих клиентов, которые используют фрезерные станки с ЧПУ SYIL для изготовления нестандартных ножей для своих клиентов.

За последние несколько лет мы имели честь обслуживать многих клиентов, которые используют фрезерные станки с ЧПУ SYIL для изготовления нестандартных ножей для своих клиентов.

Наш клиент из Малайзии, Кумар Матусами из Vicious Tools, является профессиональным банкиром, но без колебаний превратил свое хобби в успешную компанию. Он начинал как страстный коллекционер ножей. Сегодня его изготовленные на заказ изделия из ножей вызывают много шума в средствах массовой информации. Недавно он участвовал в программах Channel News Asia (CAN) lifestyle и The Star.

У нас также есть производители ножей Alistair Phillips Folders и Made for Oysters. У всех этих компаний есть одна общая черта — они превращают практически невозможные дизайнерские идеи ножей в готовые изделия с помощью фрезерных станков с ЧПУ SYIL.

Начните изготавливать ножи с помощью фрезерного станка с ЧПУ

Как видите, фрезерные станки SYIL с ЧПУ и изготовление ножей на заказ отлично подходят.

Ножевая головка в отличие от ножевого вала служит только для закрепления ножей. Вращение ей сообщает шпиндель станка, на котором ее закрепляют. Для этого по центру головки сделано отверстие. Способы крепления ножей на ножевой головке идентичны креплению их на ножевых валах.

Ножевая головка в отличие от ножевого вала служит только для закрепления ножей. Вращение ей сообщает шпиндель станка, на котором ее закрепляют. Для этого по центру головки сделано отверстие. Способы крепления ножей на ножевой головке идентичны креплению их на ножевых валах. Допускаемая разнотолщинность у тонких ножей 0,05 мм на длину ножа, у толстых —до 0,1 мм. Отклонение от! прямолинейности режущей кромки должно быть в пределах 0,025 мм на 100 мм ее длины.

Допускаемая разнотолщинность у тонких ножей 0,05 мм на длину ножа, у толстых —до 0,1 мм. Отклонение от! прямолинейности режущей кромки должно быть в пределах 0,025 мм на 100 мм ее длины. Вследствие больших скоростей резания, применяемых на продольно-фрезерных станках, на ножи действуют значительные центробежные силы. Поэтому плохое крепление ножей может привести к поломке станка.

Вследствие больших скоростей резания, применяемых на продольно-фрезерных станках, на ножи действуют значительные центробежные силы. Поэтому плохое крепление ножей может привести к поломке станка.

1, б). Задний стол устанавливают приблизительно по высоте и на него помещают рамку таким образом, чтобы наконечник индикатора опирался на режущую кромку ножа. Отметив показание прибора, его устанавливают у второго конца ножа, а затем сравнивают оба показания. Если разница между ними не больше 0,1 мм, то положение ножа правильное; если разница больше, положение ножа изменяют, «утопляя» его Выступающий конец или выдвигая другой конец. Таким способом проверяют и остальные ножи, закрепленные на валу.

1, б). Задний стол устанавливают приблизительно по высоте и на него помещают рамку таким образом, чтобы наконечник индикатора опирался на режущую кромку ножа. Отметив показание прибора, его устанавливают у второго конца ножа, а затем сравнивают оба показания. Если разница между ними не больше 0,1 мм, то положение ножа правильное; если разница больше, положение ножа изменяют, «утопляя» его Выступающий конец или выдвигая другой конец. Таким способом проверяют и остальные ножи, закрепленные на валу. Оно состоит из двух электромагнитов, закрепленных на кронштейне. При выверке ножей кронштейн с электромагнитами устанавливают на подставке (или на столе станка). Ножевой вал располагают так, чтобы один из его ножей находился под электромагнитами. При подключении катушек к сети переменного тока электромагниты притягивают нож, его слегка закрепляют в этом положении и отключают катушки электромагнитов. Таким образом последовательно устанавливают все ножи. По втому принципу разработаны приспособления для установки ножей на ножевых головках и сменных резцов на цилиндрических фрезах.

Оно состоит из двух электромагнитов, закрепленных на кронштейне. При выверке ножей кронштейн с электромагнитами устанавливают на подставке (или на столе станка). Ножевой вал располагают так, чтобы один из его ножей находился под электромагнитами. При подключении катушек к сети переменного тока электромагниты притягивают нож, его слегка закрепляют в этом положении и отключают катушки электромагнитов. Таким образом последовательно устанавливают все ножи. По втому принципу разработаны приспособления для установки ножей на ножевых головках и сменных резцов на цилиндрических фрезах. Болты нужно затягивать, переходя от середины вала (головки) к его краям, в противном случае можно изогнуть нож, по этой же причине затягивать болты нужно постепенно, в несколько приемов, и, чтобы избежать срыва резьбы, пользоваться только стан дартными ключами.

Болты нужно затягивать, переходя от середины вала (головки) к его краям, в противном случае можно изогнуть нож, по этой же причине затягивать болты нужно постепенно, в несколько приемов, и, чтобы избежать срыва резьбы, пользоваться только стан дартными ключами.

Всего комментариев: 0