Кинематическая схема станка 16к20: Кинематическая схема токарно-винторезного станка 16К20

Содержание

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

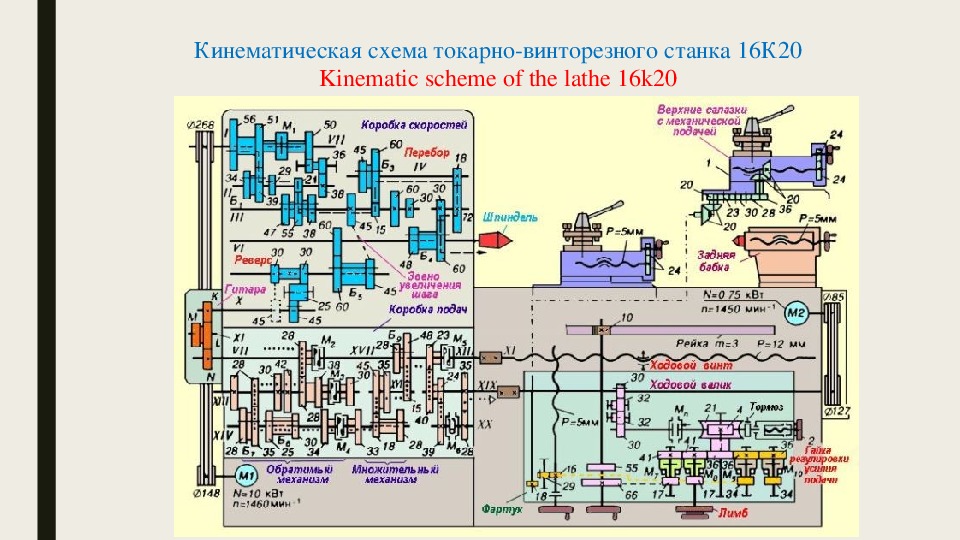

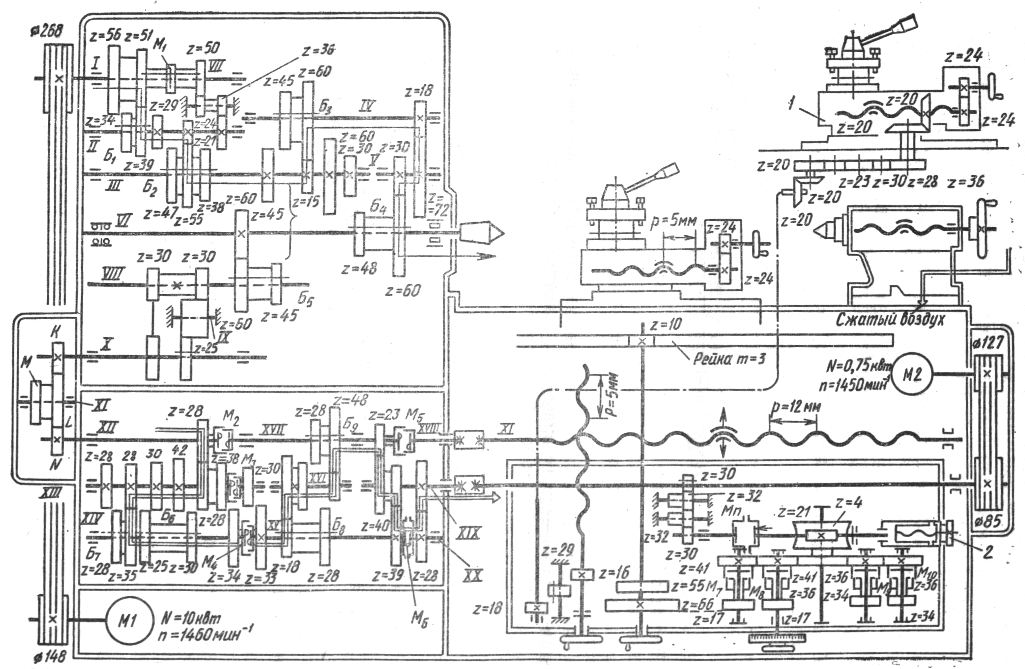

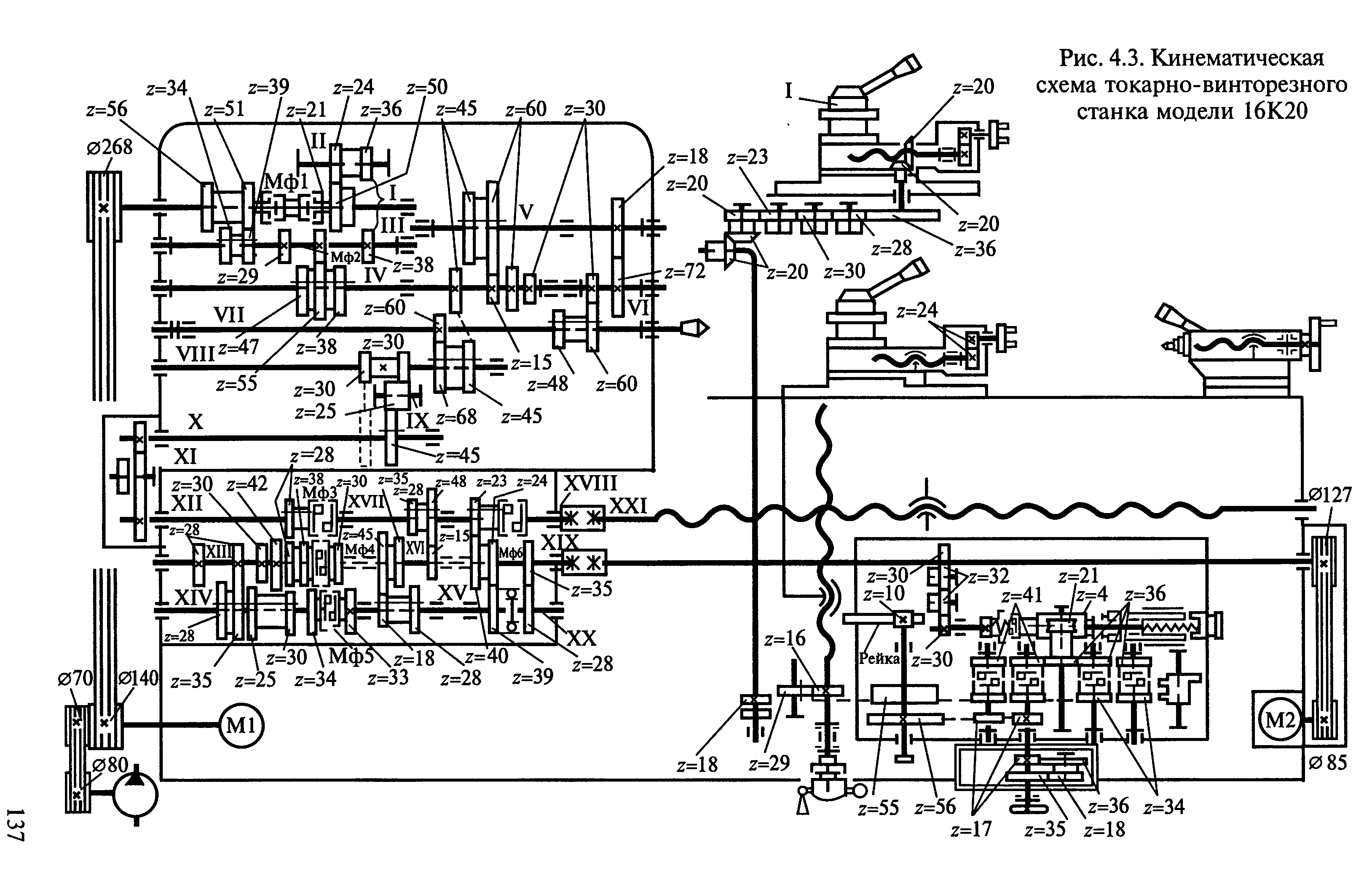

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

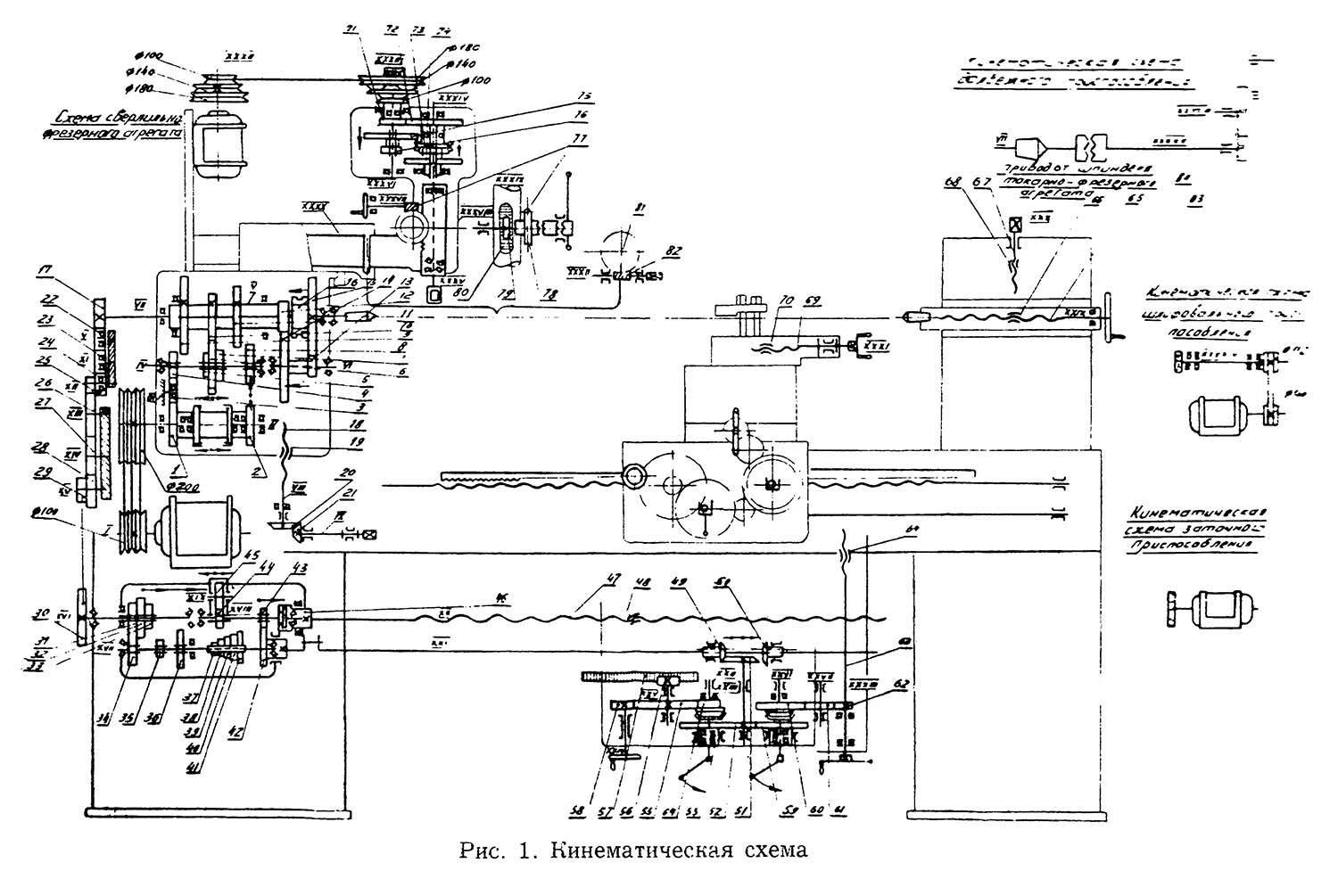

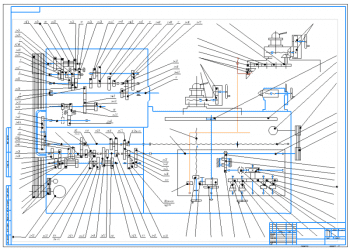

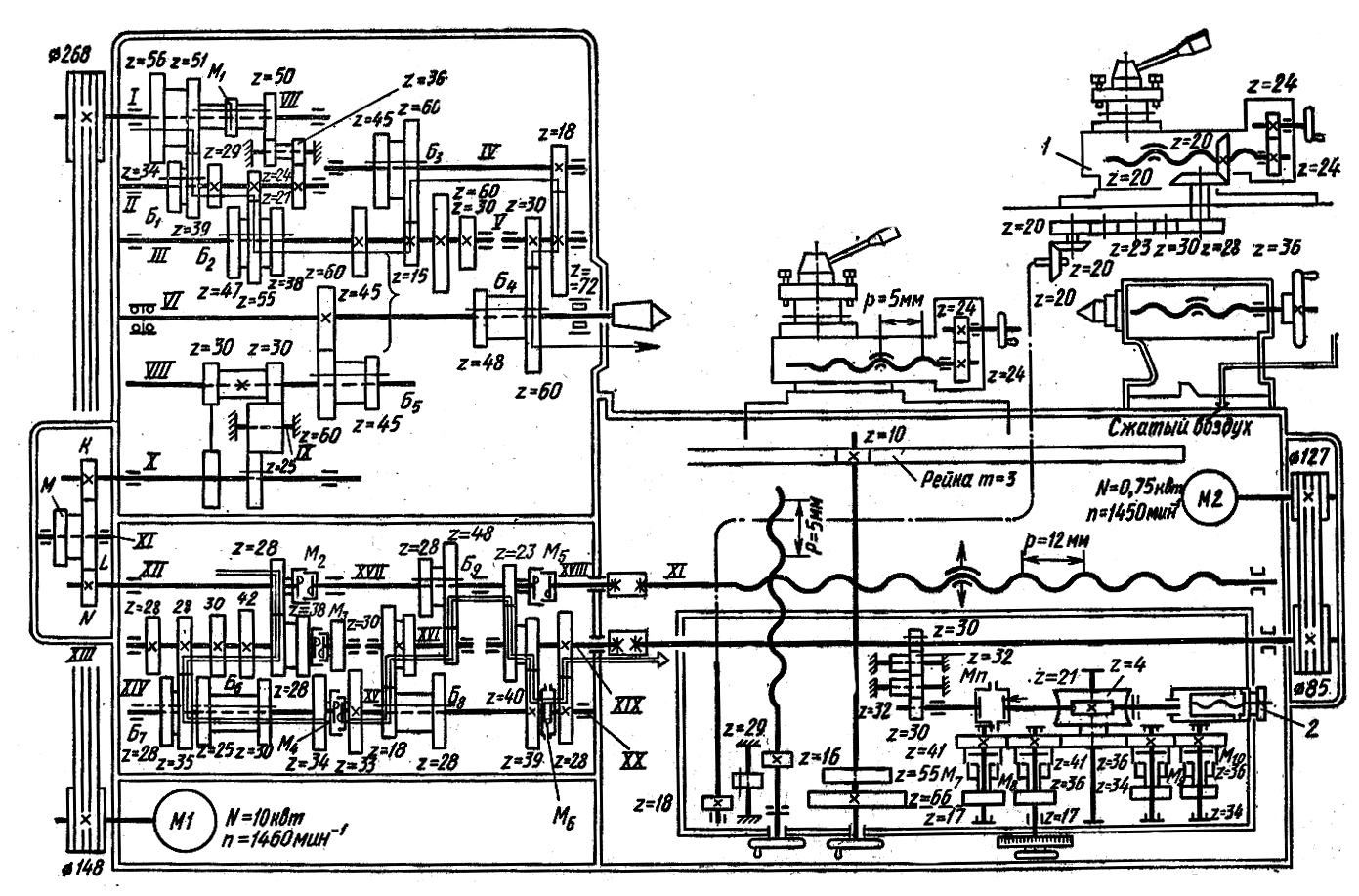

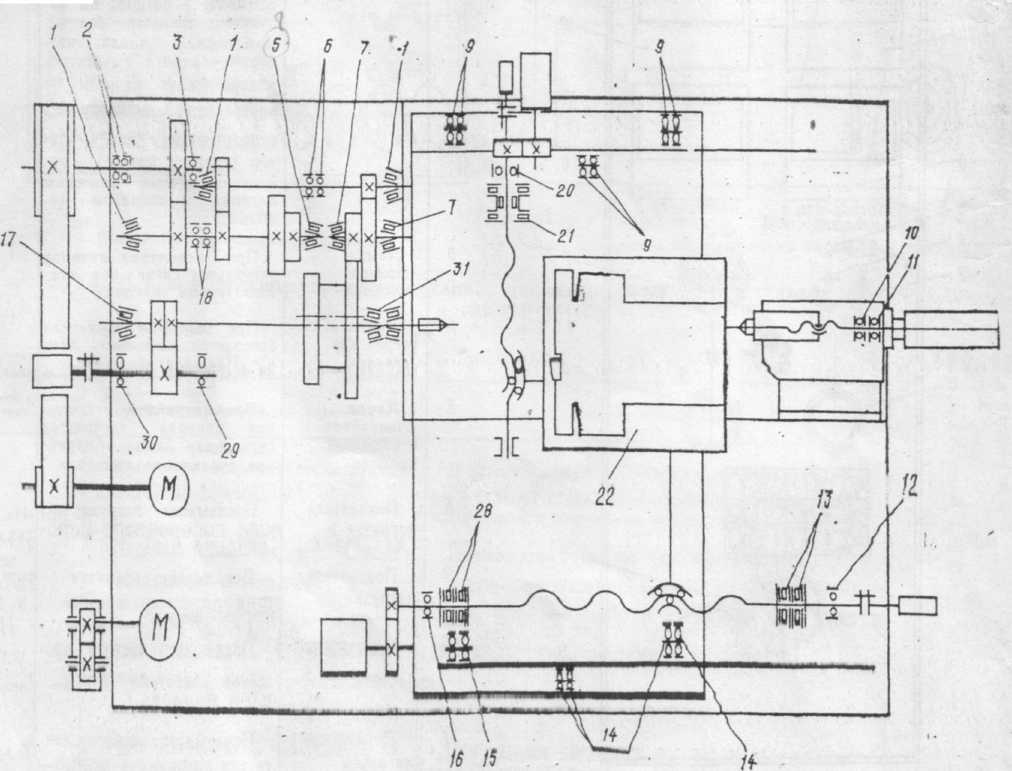

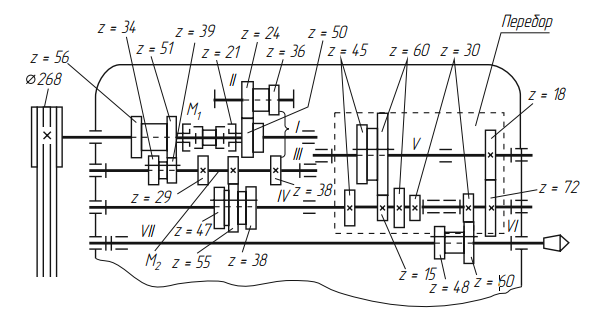

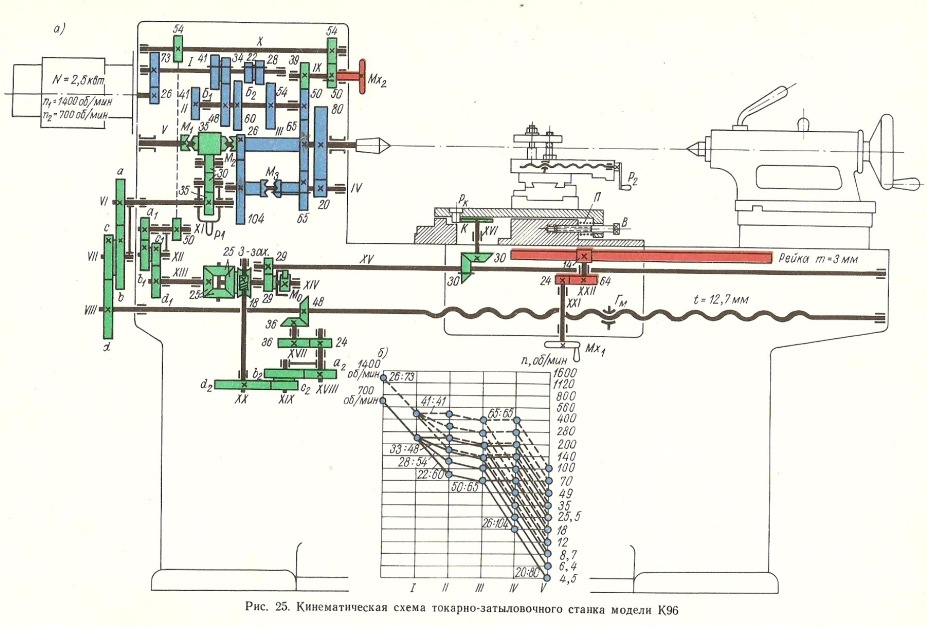

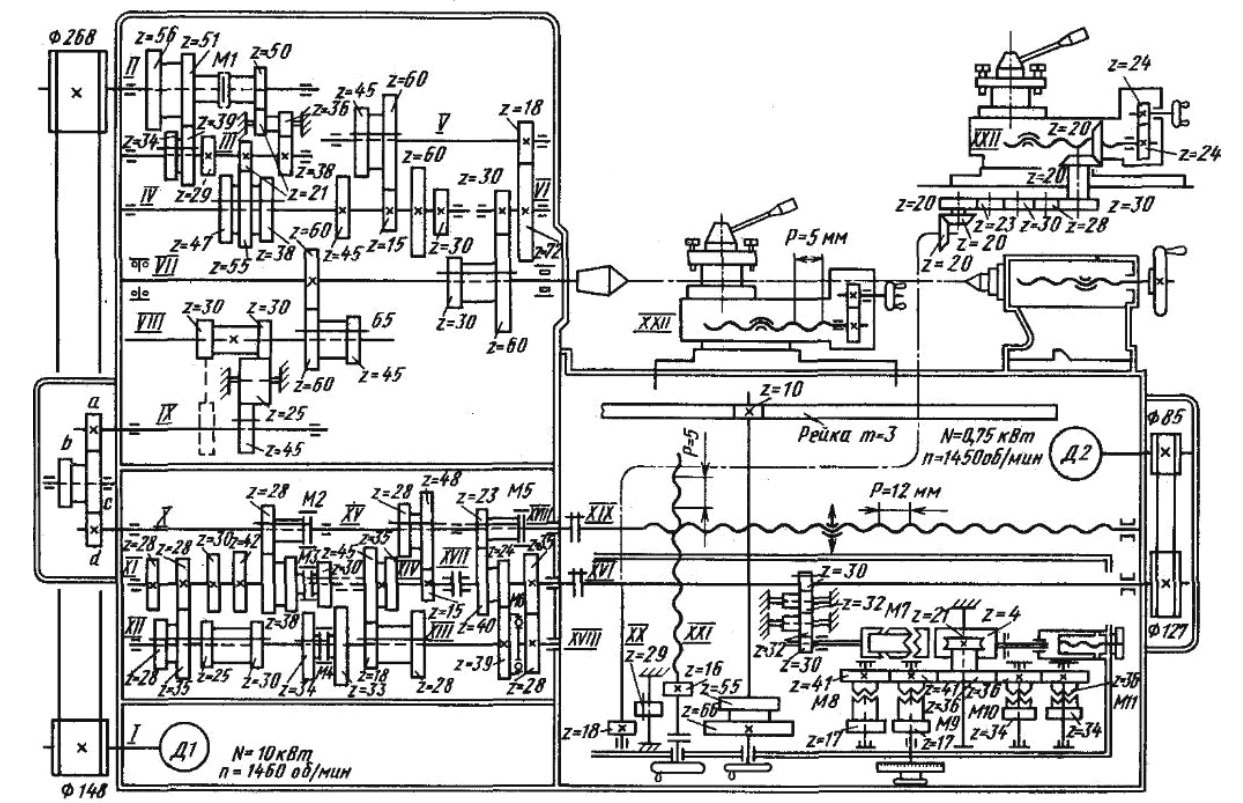

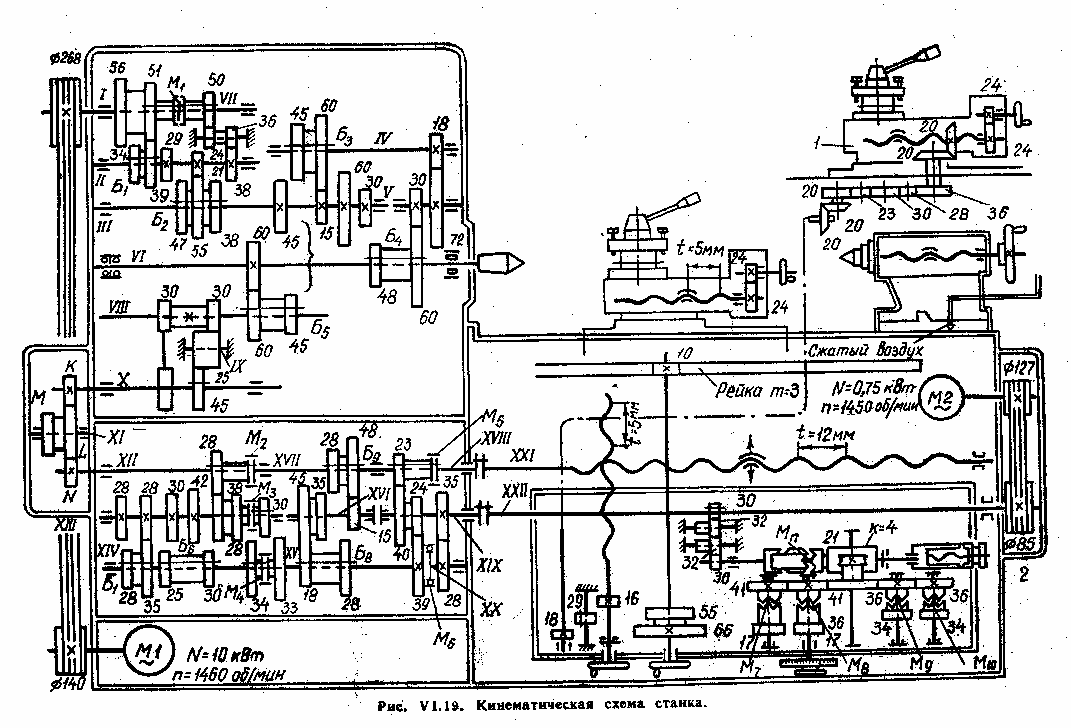

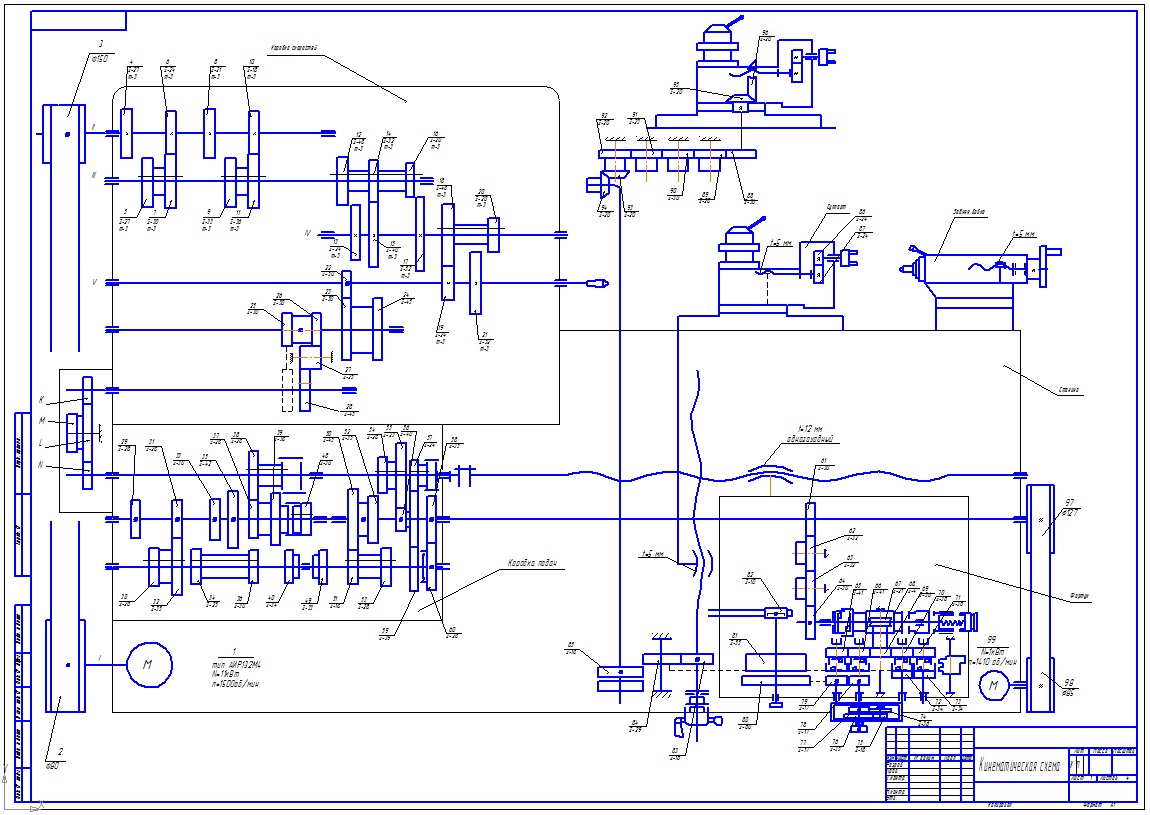

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

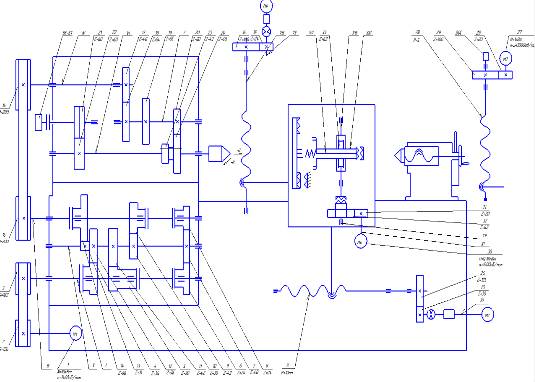

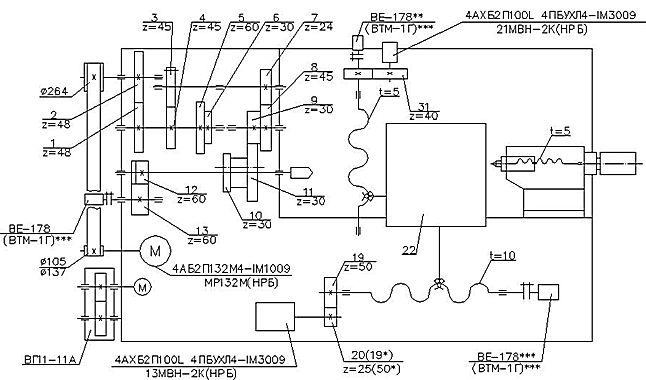

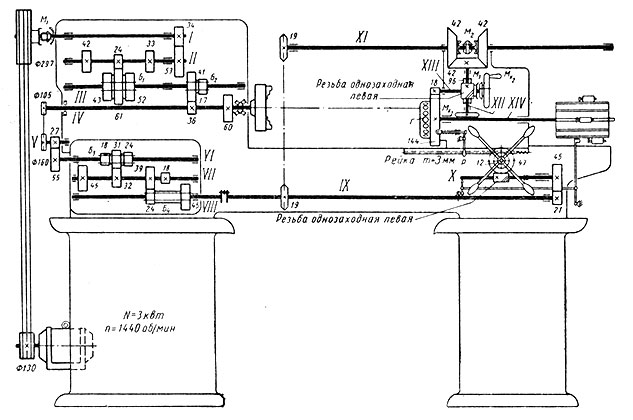

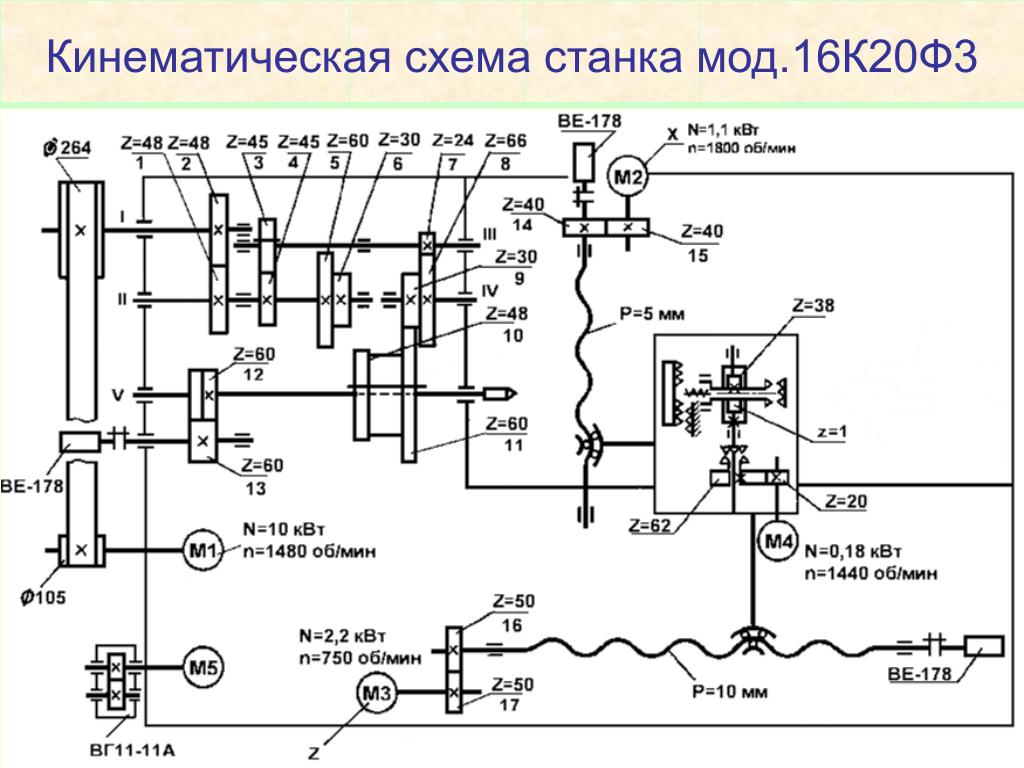

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

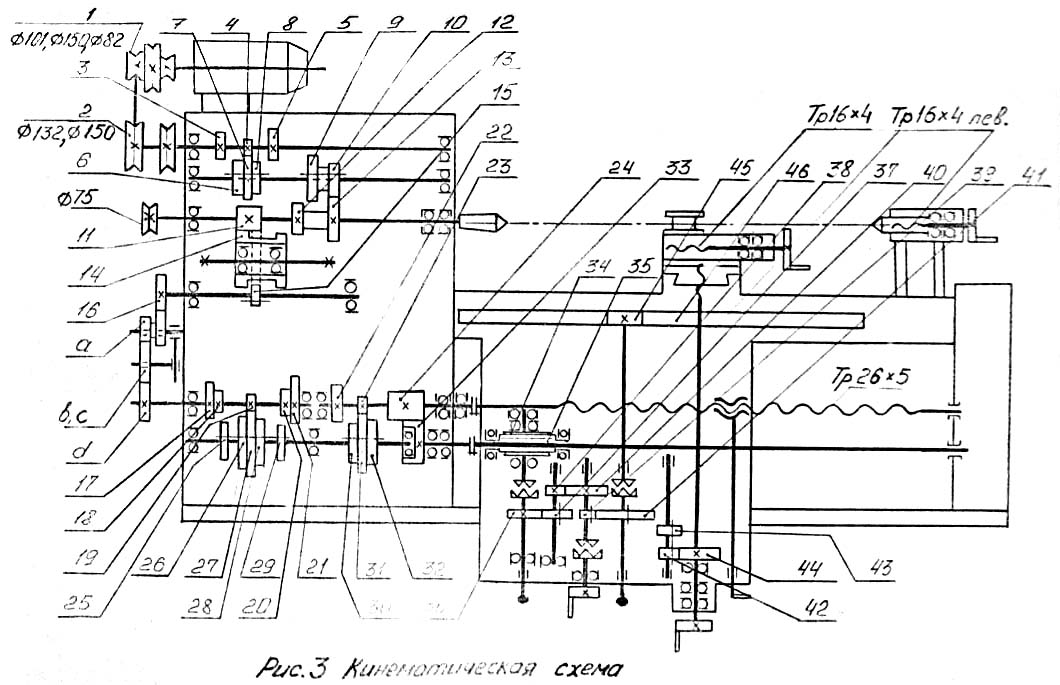

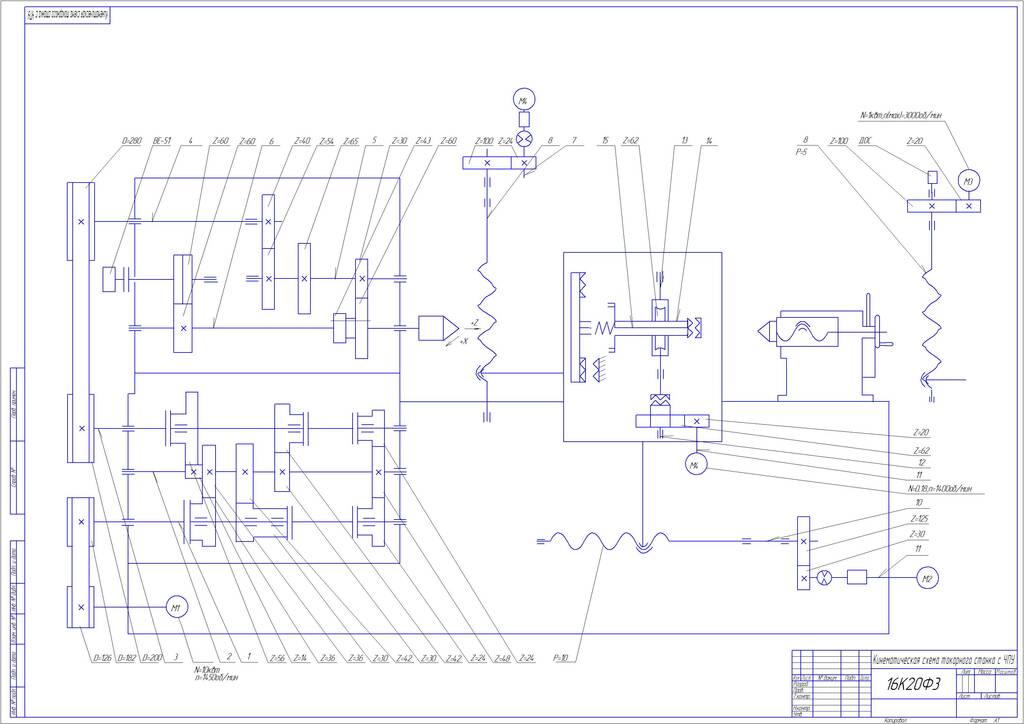

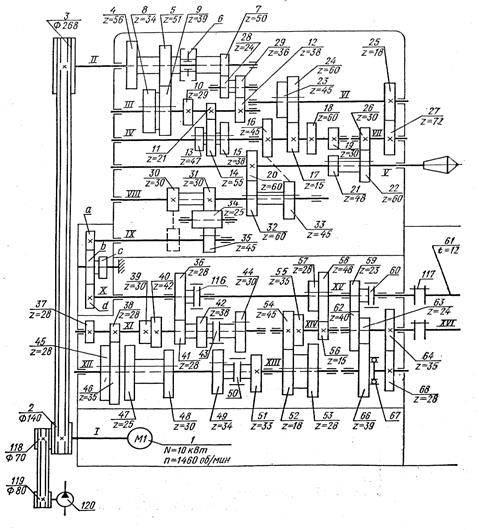

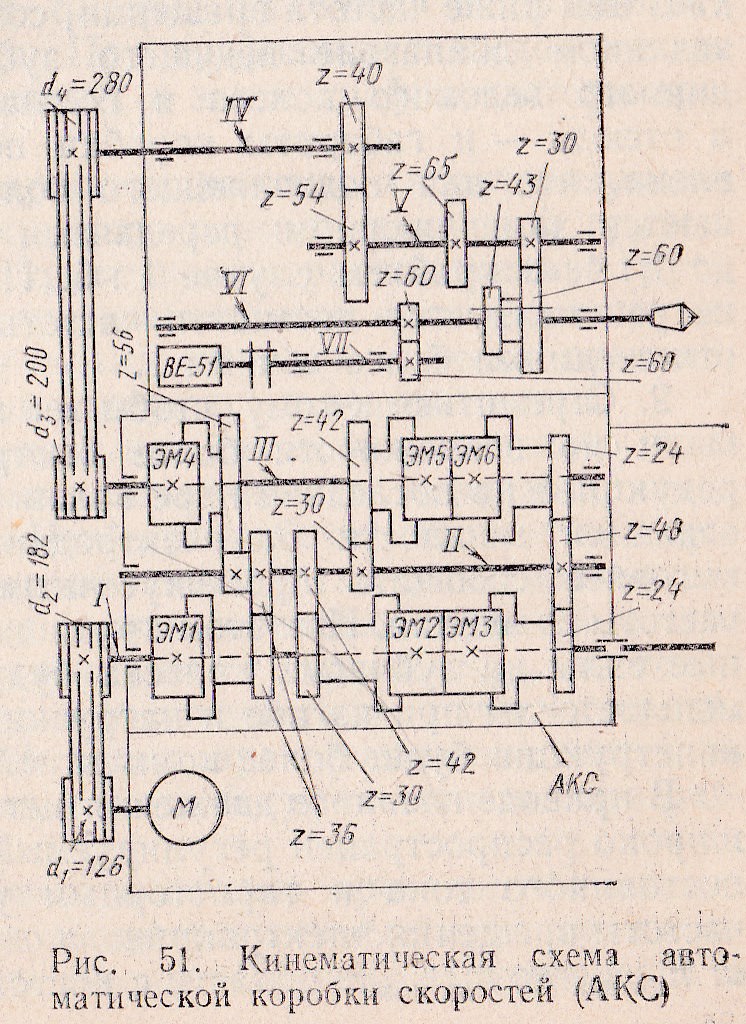

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

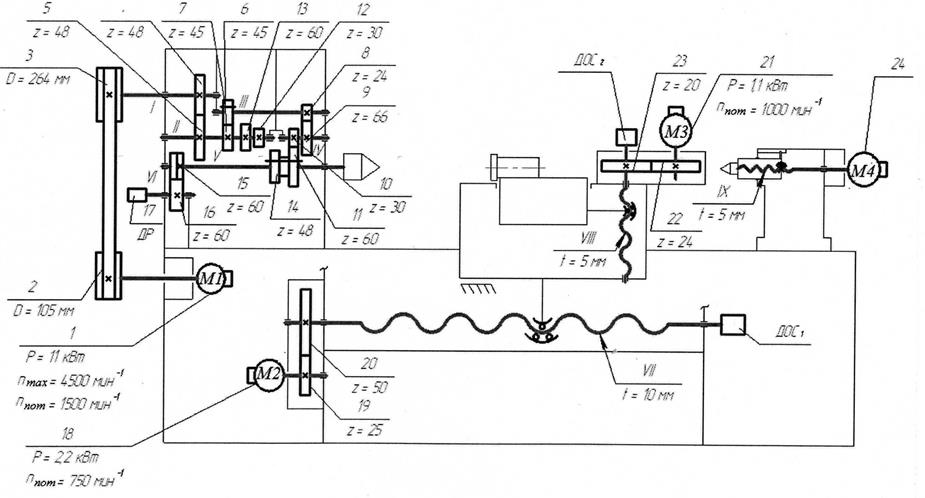

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

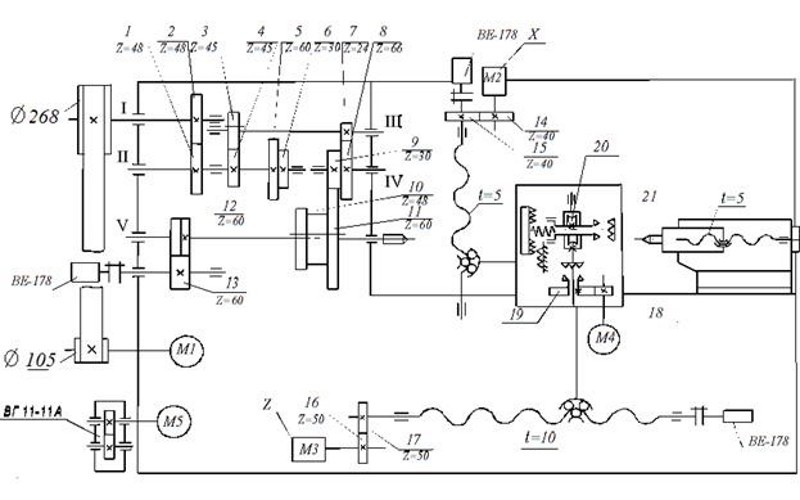

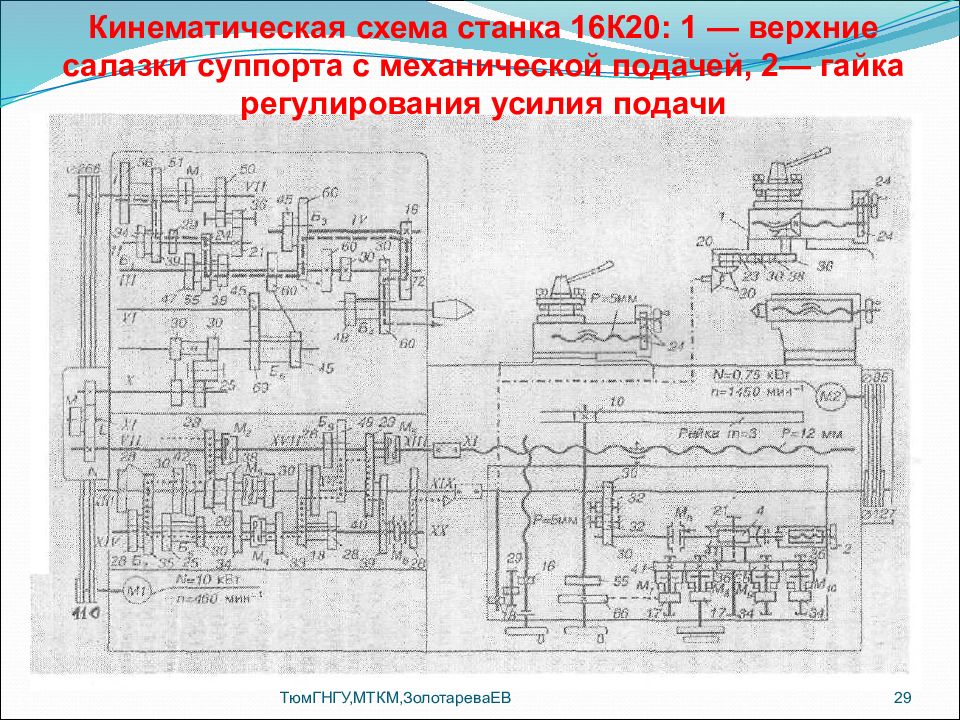

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

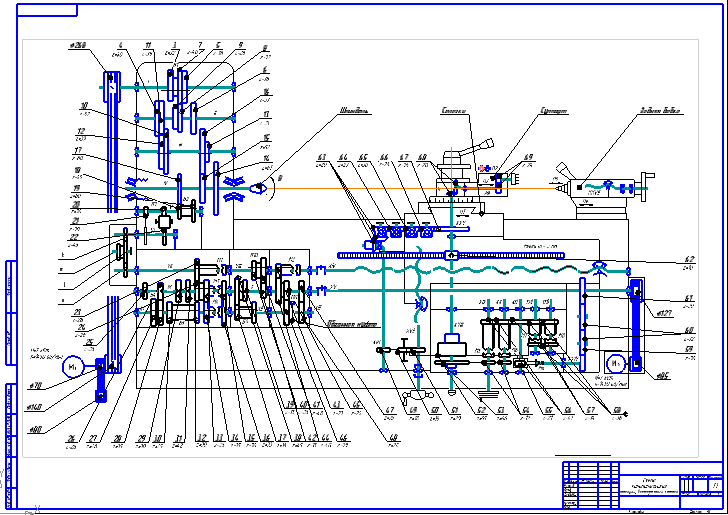

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

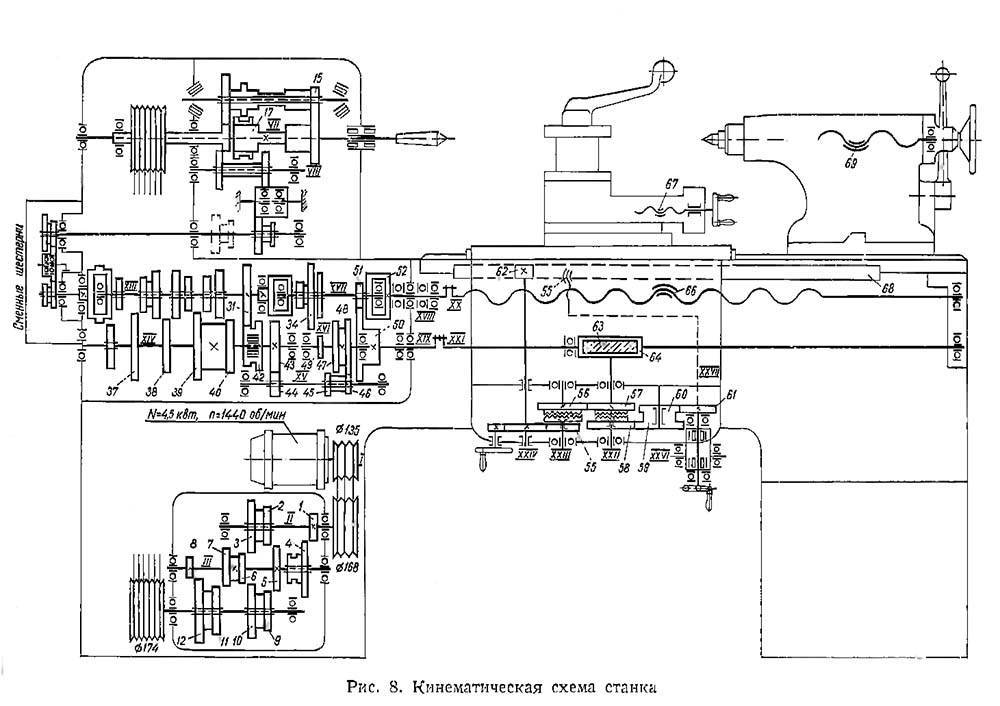

Кинематическая схема токарного станка 16К20

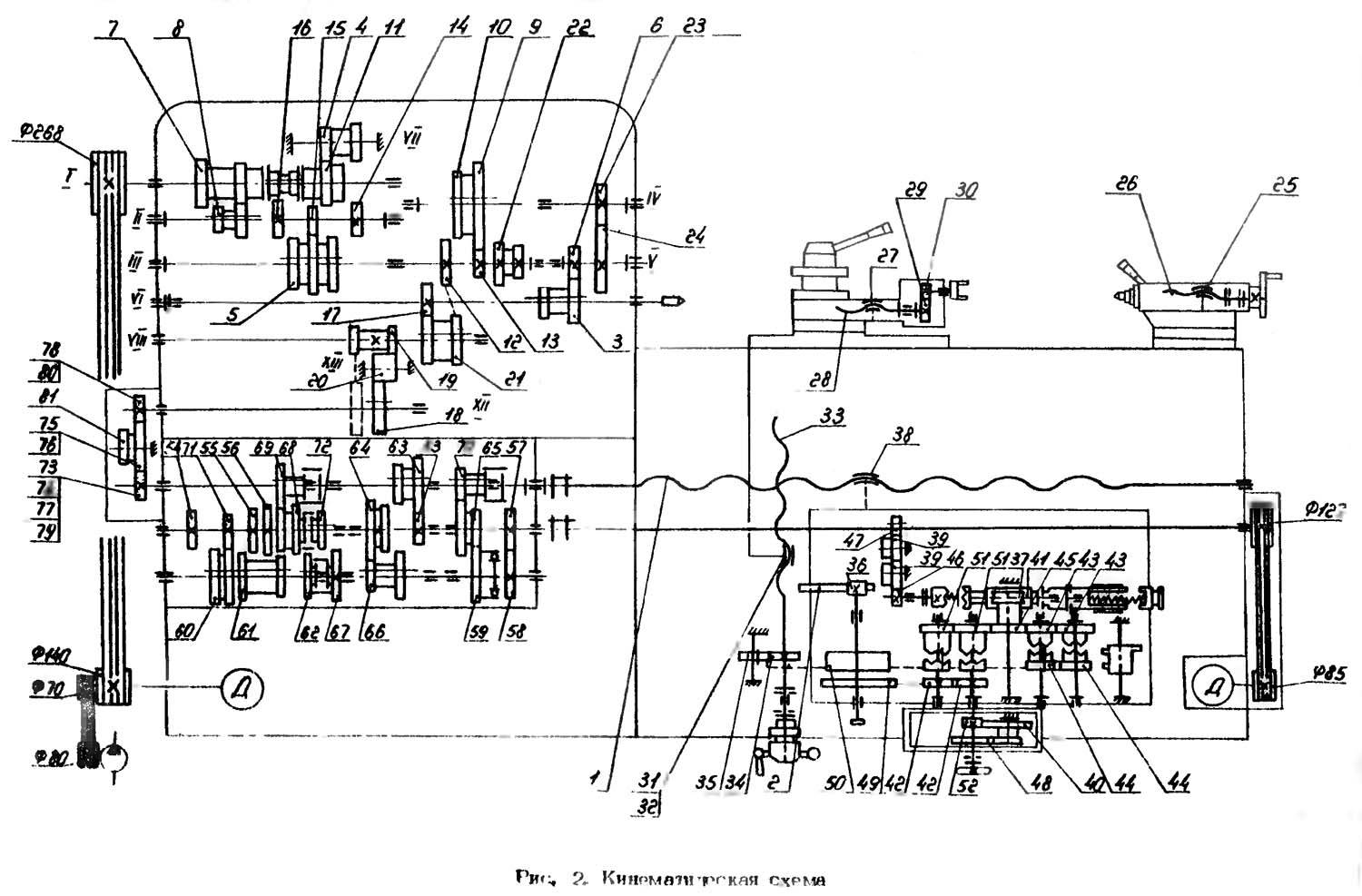

Кинематическая схема (рис. 1.) приведена для понимания связей и взаимодействия основных элементов станка 16К20. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Рис. 1. Кинематическая схема токарного станка 16К20

От электродвигателя Д1 через клиноременную передачу 148/268 вращение передается на входной вал II коробки передач станка. Муфта М1 на этом валу позволяет получить через двойной блок зубчатых колес 56/34 или 51/39 прямое вращение вала III или через зубчатые колеса 50/21 и 36/38 — обратное вращение. Через блок зубчатых колес 29/47, 21 /55 или 38/38 вал IV получает шесть частот вращения в прямом направлении (соответствует вращению шпинделя против часовой стрелки) и три частоты вращения в обратном. С вала IV’ через двойной блок зубчатых колес 60/48 или 30/60 шпиндель VII получает двенадцать высоких частот вращения (либо шесть в обратном направлении).

Муфта М1 на этом валу позволяет получить через двойной блок зубчатых колес 56/34 или 51/39 прямое вращение вала III или через зубчатые колеса 50/21 и 36/38 — обратное вращение. Через блок зубчатых колес 29/47, 21 /55 или 38/38 вал IV получает шесть частот вращения в прямом направлении (соответствует вращению шпинделя против часовой стрелки) и три частоты вращения в обратном. С вала IV’ через двойной блок зубчатых колес 60/48 или 30/60 шпиндель VII получает двенадцать высоких частот вращения (либо шесть в обратном направлении).

Двенадцать низких частот вращения шпинделя передаются через валы IV и VI перебора с помощью двойного блока зубчатых колес 45/45 или 15/60 и зубчатых передач 18/72 и 30/60. Для включения этой цепи зубчатое колесо z=60 двойного блока сцепляется с зубчатым колесом z=30 вала VI.

На высоких частотах вращения шпинделя группа зубчатых колес на валах V и VI не участвует в передаче мощности от двигателя на шпиндель, что повышает динамические свойства привода главного движения, т. е. уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

е. уменьшается время разгона шпинделя и его торможения, уменьшаются вибрации и повышается долговечность станка. Всего на шпиндель передается 22 частоты вращения, так как две частоты совпадают.

Частота вращения шпинделя, об/мин:

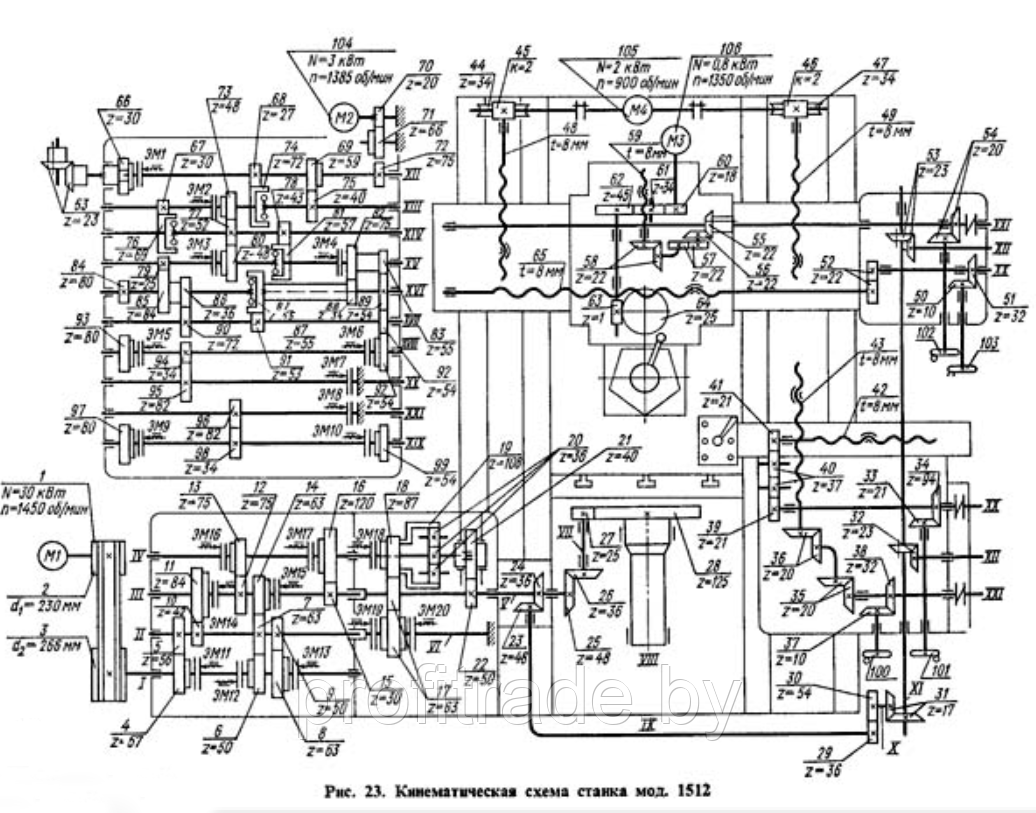

Аналогично могут быть определены другие промежуточные частоты вращения. Перемещение суппорта при нарезании резьбы, при продольной или поперечной подаче осуществляется по кинематической цепи механизма подач. От шпинделя VII вращение передается валу VIII через зубчатые колеса 60/60. Для увеличения шага нарезаемой резьбы или подачи используется звено увеличения шага: вращение снимается с вала IV через зубчатые колеса 45/45, что позволяет увеличить подачу (или шаг нарезаемой резьбы) в 4 или 16 раз. Далее через колеса 30/45 или цепочку реверса 30/25/45, гитару сменных зубчатых колес a/b и c/d вращение передается на приемный вал Х коробки подач.

Через колеса 28/38 и зубчатые передачи 28/28, 28/35, 30/25 или 42/30 вал ХII и через муфту М4 вал XIII получают четыре частоты вращения, используемые при нарезании метрических и модульных резьб. Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Дюймовые резьбы нарезаются через кинематическую цепь 28/38, муфту М3 и колеса 30/33. Вращение выходному валу ХV передается через различные комбинации включения зубчатых колес на валах XIII, XIV и ХV.

Настройка коробки подач на выбранную подачу или шаг нарезаемой резьбы производится перемещением блока зубчатых колес z=18 и z=28 и включением муфт М2, М3, М4 и М5. Муфта М5 передает вращение на ходовой винт XIX для нарезания резьб, а при отключенной муфте М5 через зубчатые колеса 23/40, 24/39, муфту обгона М6 и колеса 28/35 — на ходовой валик XVI для работы с продольной и поперечной подачами.

С ходового валика XVI зубчатыми колесами 30/32/32/30 через муфту М7, червячную передачу 4/21 вращение сообщается зубчатому колесу z=36. Продольное перемещение суппорта осуществляется через зубчатые колеса z=41, муфты М8 или М9, зубчатые передачи 17/66 на реечную шестерню 10. Для поперечного перемещения суппорта вращение от колеса z=36 передается через зубчатые колеса z=36, муфты М10 или М11, зубчатые передачи 34/29/16 на винт поперечных салазок ХXI с шагом 5 мм.

Ускоренные продольные или поперечные перемещения суппорта осуществляются от двигателя Д2, связанного с ходовым валиком клиноременной передачей 85/127. Муфта обгона М6 не препятствует быстрому вращению валика от включенных зубчатых колес в коробке подач.

Направление подачи и быстрых перемещений суппорта определяется включением одной из четырех муфт М8…М11, управляемых одной рукояткой. Для включения необходимой подачи рукоятку наклоняют в соответствующую сторону, а нажимом кнопки на торце рукоятки включают двигатель быстрых перемещений.

В некоторых модификациях станка 16К20 подача верхнего суппорта также механизирована: от зубчатого колеса z=29 вращение снимается колесом 18 на вал ХХ и через зубчатые передачи 20/20, 20/23/30/28/30 и 20/20 передается на ходовой винт ХХII верхнего суппорта.

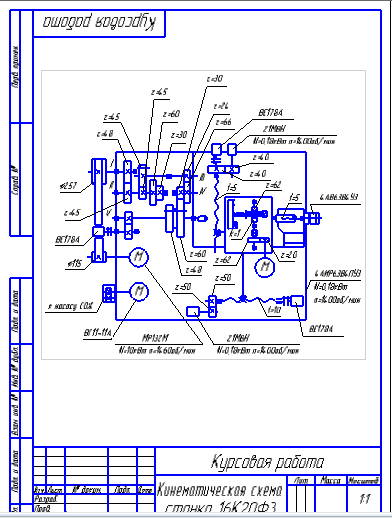

Кинематическая схема токарно-винтового станка 16к20 | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Русский

кинематический

Компас

Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Покупка чертежей

Подпишитесь на получение информации о новых материалах:

t. me/alldrawings

me/alldrawings

vk.com/alldrawings

Описание

Машинный чертеж 16к23

Содержание проекта

16k20.cdw [ 179КБ ] |

Дополнительная информация

Чертежи

16k20. cdw

cdw

Аналогичные материалы

Принципиальная схема токарно-винтового станка 16к20

Шпиндель токарно-винтового станка 16К20

Общий вид токарно-винтового станка 16К20

Чертеж общего вида токарно-винтового станка 16К20

Курсовая работа на тему «Токарно-винторезный станок 16к20»

Кинематическая схема токарно-винтового станка

Кинематическая схема станка 16К20

Кинематическая схема разрабатываемой машины по типу 16К20

Бесплатная загрузка на сегодня

Обновление через: 9 часов 48 минут

3D проект многоквартирного дома

Защитный чехол DN 800 для газопровода DN 500

Латунный тройник

Стальной каркас одноэтажного промышленного здания в г. Махачкале.

Махачкале.

Прочие материалы

Регулятор давления газа РП/011

Торговый комплекс с цокольным этажом

Полномасштабный проект отеля на 4 звезды

Котлы Viessmann Vitoplex 1120

Устройство и схема шпинделя и передней бабки станка. Что это? Виды и ремонт, часовые станки и универсалы, заточка резцов

- Что это?

- История появления

- Взгляды

- Лучшие производители и модели

- Комплектующие и запасные части

- Советы по выбору

- Особенности работы

- Нюансы ремонта

Без токарного станка токарную обработку, заточку, выравнивание поверхностей деталей невозможно выполнить предельно точно. Ручная работа потребует в несколько раз больше времени.

Ручная работа потребует в несколько раз больше времени.

Что это?

Токарный станок работает с деревом, композиционными материалами, а также металлами и их сплавами. Станок производит слаботочное и высокоточное точение сферических, цилиндрических, конических и других деталей. Токарный станок нарезает наружную и внутреннюю резьбу в несколько раз быстрее, чем это сделал бы мастер ручным штампом или метчиком, нарезает и закругляет торцы деталей, сверлит и зенкерует детали для изделий, нарабатывает технологические отверстия.

Станок состоит из следующих узлов: станины, привода со шпинделем (в функциональный узел входят также передняя и задняя шпиндельные головки), суппорта, редуктора, редуктора (если устройство непрямого привода), электромеханическое или электронное устройство управления (используется одна или несколько схем управления на основе моноплатной или кассетно-модульной конструкции), дистанционное управление с помощью кнопок и переключателей. Модуль ЧПУ ставит производство деталей в поток, сводя человеческий фактор к минимуму.

Модуль ЧПУ ставит производство деталей в поток, сводя человеческий фактор к минимуму.

История появления

Попытки создания примитивных станков относятся к глубокой древности. До недавнего времени, ознаменовавшегося массовой индустриализацией — сначала в странах Запада, а затем и в СССР — станки были довольно примитивными. Не подходят для крупносерийного производства. Попытки создать станок для заточки мечей и кинжалов не увенчались успехом: еще в 4 веке до н.э. НС. китайцы использовали устройства, которые давали относительно прямое лезвие.

Механическая опора как более эффективное средство управления машиной появилась только в начале 18 века. Станок того времени имел держатель для отрезного ножа, который, двигаясь рукой, плотно прилегал к обрабатываемой заготовке. Нарезание винтовой и болтовой резьбы считалось высокотехнологичным искусством.

Механизированные устройства стали широко применяться только в начале 20 века. Электродвигатель избавил от необходимости использовать на таких машинах конную тягу и горючее топливо.

Электродвигатель избавил от необходимости использовать на таких машинах конную тягу и горючее топливо.

В советское время получили распространение токарные станки группы 16К20, а также приспособления 1К62.

Советские машины — это мощные и надежные, долговечные устройства, которые при правильном уходе и замене расходных материалов могут прослужить до 150 лет (при соблюдении правил эксплуатации).

Просмотров

Определенного видового разнообразия достигли токарные станки: деревообрабатывающие и камнеобрабатывающие, металлообрабатывающие, стекло- и композитные токарные станки и др. Отдельной разновидностью являются декоративные строжковые станки, которые позволяют, например, получать дверные ручки с круглым дизайн.

Конкретные типы машин представлены в следующем списке.

Станок токарно-винторезный изготавливается для работы по черному и цветному металлу. Шлифует конические детали, нарезает метрическую, дюймовую, модульную и шаговую резьбу — и предназначен для мелкосерийного производства. Агрегат 16К20 именно такой. Токарно-винторезные станки имеют три класса точности: П — повышенный, Н — нормальный, В — высокий, А — сверхвысокий, С — сверхточная обработка.

Агрегат 16К20 именно такой. Токарно-винторезные станки имеют три класса точности: П — повышенный, Н — нормальный, В — высокий, А — сверхвысокий, С — сверхточная обработка.

У токарных и карусельных изделий ось вращения расположена вертикально. Станок вырезает цилиндрические и конические детали, подрезает торцы и кромки паза. Благодаря модернизации появилась возможность шлифовать фасонные поверхности по копии исходника, а также резать и шлифовать простые изделия.

Фронтальный (лоботокарный) механизм показан при токарной обработке деталей большого диаметра и укороченных — шлифует их фронтально. Подходит для доработки укороченных деталей малой длины и весом более тонны. Если нагрузка на привод повышена, а рельеф деталей значительно усложнен, то фронтальные станки заменяют токарно-карусельными станками.

Токарно-револьверный станок затачивает детали из калиброванного бруска, растачивает, сверлит, зенкерует, разворачивает точение для фасонных деталей, нарезает резьбу снаружи и изнутри. Оснащен копиром и модулем ЧПУ.

Оснащен копиром и модулем ЧПУ.

Станок с раздвижной головкой шлифует детали из холоднокатаного проката, сортового проката и проволоки. Крупногабаритный работает с черным и цветным металлом, может комплектоваться двумя и более шпинделями.

Токарно-фрезерный станок оснащен устройством автоматической смены резцов. Он сочетает в себе простые фрезерные и токарные операции для широкого спектра применений.

Класс точности

Высокоточные станки предназначены для чистовой обработки, а слаботочные станки для черновой обработки. Первоначально названные агрегаты по кинематической схеме снабжены фрезами, делающими канавки в произвольной последовательности, а слаботочные выполняют лишь предварительную резку и шлифовку поверхности, позволяя, например, сделать сферическую или яйцевидную фигурная деталь из куба.

По весу

Переносные маломощные машины весят не более нескольких килограммов. Легко транспортируется и перевозится в другую мастерскую. Массивные станки – напольные устройства: есть отдельный стол или тумба, за которыми удобно работать. Масса продукции — от десятков килограммов до тонн.

Легко транспортируется и перевозится в другую мастерскую. Массивные станки – напольные устройства: есть отдельный стол или тумба, за которыми удобно работать. Масса продукции — от десятков килограммов до тонн.

По степени автоматизации

Частично автоматизированные машины имеют только функцию защитного отключения — по причине перегрева двигателя и редуктора. Полностью автоматизированные оснащаются, помимо модуля числового управления (ЧПУ), предохранительным устройством блокировки видоискателя, например: при отсутствии освещения в цехе и опасной близости рук мастера к рабочей зоне .

Гибкостью производственной системы

Например, если станок «умеет» шлифовать цилиндрические и конические детали, но «не умеет изготавливать сферические детали», такой станок не совсем гибкий в плане перепрофилирование производства — без приобретения более полнофункционального агрегата.

Большинство современных станков затачивают детали и заготовки любой формы, выполняют упрощенную художественную резку и токарную обработку.

Это преобразование не ограничивается мирной деятельностью. Так, судостроительные предприятия Ленинграда и Москвы, которые до Великой Отечественной войны производили детали для пароходов и ледоколов, стали выпускать танки Т-34. Это связано с тем, что детали для топливных двигателей использовались как в военных кораблях, так и в танках.

По специальному назначению

Токарный станок, независимо от его классификации, может быть адаптирован под конкретное производство. Например, сборка, изготавливающая дубликаты ключей, оснащается специальными фрезами под общие размеры и выполнение кодовых выемок, составляющих код канала ключа. Для того, чтобы дубликат точно копировал код оригинального ключа, токарь помещает этот ключ в рабочую зону — и устанавливает фрезы под его кодовые пробелы. Затем мастер вставляет вместо оригинального ключа новую заготовку — и стачивает на ней тот же код.

Конечно, шпиндельный привод способен не только изготавливать ключи, но и, например, точить вилки из пищевой нержавейки – достаточно лишь менять на нем режущие инструменты, с помощью которых столовые приборы создано.

Вилкошлифовальный станок, изготавливающий дубликаты ключей, вряд ли будет шлифовать, например, сменные детали автомобильного карбюратора, такие как клапаны.

Это требует более глубокого переоборудования агрегата.

По универсальности или узкой направленности

Типичный пример: станок для заточки игл, ножей, заточки многоразовых бритвенных лезвий и скальпелей не предназначен для заточки деревянных и составных ручек дверей, замков и противовзломной фурнитуры пластиковых окон. Станок, используемый для производства шестерен, справится также с точением деталей комнатных и наручных механических часов, метрономов и таймеров, но выточить на нем запчасти для карбюраторных двигателей автомобилей будет невозможно. Все приведенные выше примеры относятся к высоконаправленным машинам.

Универсальные станки обладают большой мощностью, плавной регулировкой скорости и могут с одинаковым успехом применяться как для заточки сверл, заточки медицинских скальпелей, так и для токарной обработки деталей коробок передач и часовых механизмов. Более дорогие модели комплектуются сразу несколькими шпинделями, каждый из которых имеет свою оснастку. Такой подход применим для мастеров-универсалов, которые в случае кризиса в отношении отдельных видов продукции перепроектируются на предметы и детали совсем другого рода, пользующиеся в настоящее время повышенным спросом.

Более дорогие модели комплектуются сразу несколькими шпинделями, каждый из которых имеет свою оснастку. Такой подход применим для мастеров-универсалов, которые в случае кризиса в отношении отдельных видов продукции перепроектируются на предметы и детали совсем другого рода, пользующиеся в настоящее время повышенным спросом.

Лучшие производители и модели

Из станков времен СССР стоит отметить серию 16К. Модель 16К20 используется для базовой токарной обработки вне зависимости от сложности токарных деталей. Из более современных — на 2021 год — представлены следующие модели.

Агрегат токарно-винторезный ДМТГ CDS6250B/1000 — мощность потребляемая от сети 7,5 киловатт, питание от межфазного напряжения 380 вольт, масса 2170 кг. Предназначен для обработки деталей из стали, чугуна и цветных металлов. Оборот — 2500 каждую минуту.

- Агрегат универсальный DMTG CDS6250B/1500 для токарно-винторезных работ, работает на частоте 2240 оборотов, вес — 2310 кг, остальные параметры те же.

- Станок универсальный CDS6250B/2000 — ближайший аналог 16К20. Востребован на большинстве металлообрабатывающих заводов и в автосервисе, работает с черным металлом.

- JET BD-11GDMA — токарно-фрезерное оборудование. Оборот — 2000, работает от простой однофазной сети 220 В, весит всего четверть тонны.

- Модель WM180V — 2500 об/мин, 600 Вт, вес — 60 кг. Предназначен для начинающих, работает с цветным металлом, композитом и пластиком. Подходит для домашней или школьной работы на уроках труда.

Пользователи выбирают устройство, способное решить большинство самых востребованных задач в соответствии с доступным бюджетом.

Комплектующие и запасные части

Перед обслуживанием и ремонтом машины не лишним будет ознакомиться с перечнем основных узлов, которые подлежат замене по мере исчерпания их ресурса.

На станине закреплен привод — двигатель со шпинделем, с ним совмещены передняя и задняя бабки. Шпиндель позволяет зафиксировать фрезы (сверла, фрезы, плоские ножи) установленными под нужным углом.

Шпиндель позволяет зафиксировать фрезы (сверла, фрезы, плоские ножи) установленными под нужным углом.

Полностью отлаженный станок, с особо прочными и твердыми резцами, с регулярной, систематической смазкой, режет сталь с тонкими пластинами — так же, как кухонный нож режет застывшее масло.

В комплекте с приводом монтажный комплект для первоначальной установки станка включает в себя опору, фартук, блоки переключения скорости и подачи, а также пульт управления. Полнофункциональные автоматы также оснащены «мозгом» — блоком ЧПУ. Все вышеперечисленные узлы закреплены на раме устройства. Направляющие (т.н. салазки) позволяют перемещать заготовку строго в пределах определенных выступов, не позволяя ей произвольно отклоняться, что сразу привело бы к повреждению всей заготовки. Резцедержатель (шпиндельный патрон) надежно удерживает резцы, используемые для резки металлов и сплавов по чертежам заготовок.

Советы по выбору

При выборе ориентируйтесь в первую очередь на мощность, которую выдержит ваша проводка. При выборе автомата, потребляющего более 3 кВт, необходимо будет заменить 16-амперные автоматы на 25-, 50- или 100-амперные, а также заменить счетчик с пиковой пропускной мощностью более 3,2 кВт.

При выборе автомата, потребляющего более 3 кВт, необходимо будет заменить 16-амперные автоматы на 25-, 50- или 100-амперные, а также заменить счетчик с пиковой пропускной мощностью более 3,2 кВт.

Новички, которые только осваивают азы станкостроения, перестают выбирать менее производительные станки: здесь важно, чтобы устройство, в которое вложено более десятков тысяч рублей, приобреталось не просто так хобби, но окупалось бы, в идеале приносило бы доход в несколько раз выше статьи расходов.

Если вы заняты тонкой обработкой заготовок, то вам понадобится гораздо более оборотистый, хотя и не всегда достаточно мощный аппарат.

Для машины весом более тонны может потребоваться усиленный фундамент в помещении, где она установлена. Обычный деревянный пол весом в две и более тонны разрушится через несколько недель или месяцев после начала работ.

Особенности работы

Крутящий момент от двигателя передается через редуктор, на котором переключаются скорости, на шпиндель, а от него, с помощью передней бабки, на фрезу. Движения фрезы контролируются направляющими, загружающими заготовку для поворота в рабочую зону.

Движения фрезы контролируются направляющими, загружающими заготовку для поворота в рабочую зону.

Станок для резки металла, дерева и пиломатериалов, композита и стекла по классификации и своему устройству относится к устройствам относительно точной механики. При работе он не должен излишне вибрировать, стучать, дергаться из стороны в сторону — это ухудшит качество обрабатываемых деталей в десятки раз. Привод и шпиндель, на котором закреплены фрезы, работают идеально, перекос двигателя и трансмиссии практически исключен. Ножи в идеале всегда должны быть острыми.

Если, несмотря на исправность и работоспособность станка, качество реза остается неудовлетворительным и имеет неточность, то фрезу необходимо заточить, выправить и при необходимости заменить на новую.

Нюансы ремонта

Неисправности токарного станка могут включать следующее:

корпус имеет трещины, сколы, зачистки резьбовых соединений, неровности и нарушение геометрии;

- валы

со временем изнашиваются, нарушается их центровка;

- фланцы

могут неплотно прилегать друг к другу, а также иметь трещины и сколы в отверстиях мест крепления комплектующих;

- Шестерни

отличаются износом зубьев и наличием «яйца», из-за чего появляется радиальное биение элемента передачи;

- Ходовые винты и штифты

имеют износ резьбы и утончение прилегающих поверхностей.

Всего комментариев: 0