Класс точности н: классификация, обозначения, отличительные особенности :: ТОЧМЕХ

Содержание

Классификация фрезерных станков | Фрезерные металлорежущие станки

Классификация станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6Р12, 6P82, 6P82Ш, 6610 и т. д). по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая — к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована. Буква п конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой еще в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Пример обозначения фрезерного станка

Рассмотрим, например, 6PI2. Это фрезерный станок (цифра 6), модернизированный (буква Р). вертикально фрезерный (цифра I). типоразмер стайка №2 (цифра 2).

Степень универсальности станка

Металлорежущие станки подразделяют по степени универсальности. Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной-двумя буквами, к которым добавляют порядковый номер модели станка.

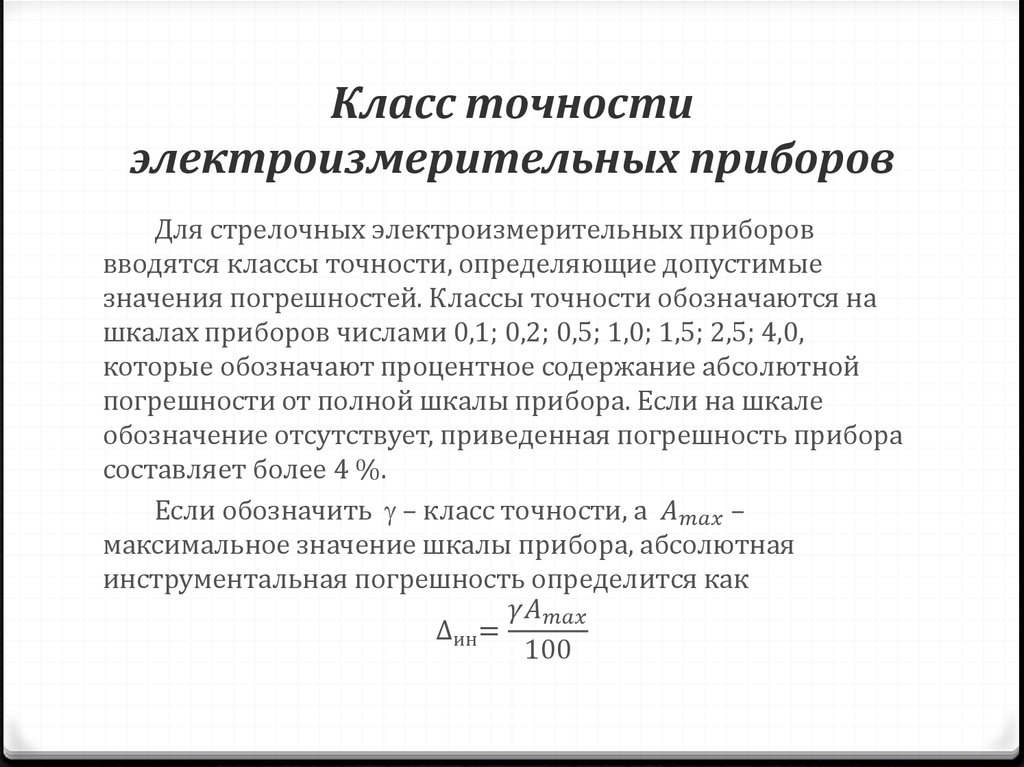

Классы точности станка

В металлорежущих стайках различают пять классов точности: Н, П, В. А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из

А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из

готовлению, сборке и регулировке станка (например, 6А75В). Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В. Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А к В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В. А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

Габариты и масса станка

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т), средине (до 10 т) и тяжелые (свыше 10т). Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

Похожие материалы

Класс точности станка н по гост 8-82.

КПД станка η = 0,8

Частота вращения шпинделя, мин-1: 31,5; 45; 63; 90;- 125; 180; 250; 355; 500; 710; 1000; 1400 Подача, мм/об: 0,1; .0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6

Максимальная

осевая сила резания, допускаемая

механизмом подачи станка, Рх

=

1500 кгс ≈ 15000Н.

Главным движением

в вертикально-сверлильных станках

мод.2Н135 является вращение шпинделя с

закрепленным в нем инструментом. Движение

подачи в станках этого типа осуществляется

вертикальным перемещением шпинделя.

Заготовку обычно устанавливают на столе

станка.

Соосность отверстия

заготовки и шпинделя получают перемещением

заготовки.

Станина 1 имеет

вертикальные направляющие, по которым

перемещается стол 9 и сверлильная головка

3, несущая шпиндель 7 и двигатель 2.

Управление коробками скоростей и подач

осуществляют рукоятками 4, ручную подачу

— штурвалом 5. Контроль глубины обработки

осуществляют по лимбу 6. В нише станины

размещен противовес. Электрооборудование

станка вынесено в отдельный шкаф 12.

Фундаментная плита 11 служит опорой

станка. В средних и тяжелых станках на

ее верхнюю плоскость можно устанавливать

заготовку. Стол станка бывает подвижным

(от рукоятки 10 через коническую пару

зубчатых колес и ходовой винт), неподвижным

(съемным) или поворотным (откидным). Его

монтируют на направляющих станины или

выполняют в виде тумбы, установленной

на фундаментной плите.

Вертикально-сверлильный

станок мод. 2Н135:

1 — станина;

2— электродвигатель;

3— сверлильная

головка;

4, 10— рукоятки;

5— штурвал;

6 — лимб;

7 — шпиндель;

8 — шланг подачи

СОЖ;

9 — стол;

11 — плита;

12 — шкаф

электроаппаратуры

Охлаждающую

жидкость подают электронасосом по

шлангу 8.

Узлы сверлильной

головки смазывают с помощью насоса,

остальные узлы станка — вручную.

2.3. Назначение и устройство шпиндельного узла

Шпиндель предназначен

для крепления режущего инструмента. Он

смонтирован на двух шарикоподшипниках

в гильзе, которая с помощью реечной

передачи имеет возможность перемещаться

вдоль оси. Осевое усилие подачи

воспринимает нижний упорный подшипник,

а вес шпинделя — верхний. Подшипники

шпинделя регулируют гайкой, расположенной

над верхней опорой шпинделя.

На конец

шпинделя свободно посажено кольцо, в

торец которого входит штифт. Для

предохранения от выпадения служит

специальный колпачок.

Верхний подшипник

шпинделя смазывается набивкой

консистентной смазки ЦИАТИМ-201 не реже

одного раза в шесть месяцев, а нижний

подшипник смазывается пресс-маслёнкой

(смазка ЦИАТИМ-201) один раз в шесть

месяцев.

ПРИМЕЧАНИЕ:

смазка ЦИАТИМ-201. Температура каплепадения

не ниже 175 С.

3.Подготовка к ремонту

3.1. Технологическая подготовка к ремонту

Технологическая

подготовка ремонта — это совокупность

работ, определяющих последовательность

выполнения технологического процесса

ремонта наиболее рациональными способами

с учетом конкретных условий производства

данного предприятия

Основной задачей

технологической подготовки ремонта

является обеспечение высокого качества

ремонта оборудования и создание условий

для соблюдения принципов рациональной

организации производственных процессов,

улучшения использования оборудования

и производственных площадей, роста

производительности труда, снижения

расхода материалов и энергоресурсов.

Согласно Единой

системе технологической документации

технологической подготовки ремонта

должна включать следующие стадии:

1) Технологический

анализ рабочих чертежей и их контроль

на предмет технологичности конструкции

деталей и сборочных единиц;

2) Разработку

прогрессивных технологических процессов;

3) Проектирование

специальных инструментов, технологической

оснастки и оборудования для изготовления

нового изделия;

4) Выполнение

планировок цехов и производственных

участков с расстановкой оборудования

согласно разработанным технологическим

маршрутам;

5) Проверку, отладку

и внедрение технологических процессов;

В ОГТ все рабочие

чертежи деталей подвергаются

технологическому анализу в соответствии

с требованиями стандартов, который

включает контроль на технологичность.

Для его проведения и сокращения сроков

проектирования технологи принимают

участие в конструкторской подготовке.

При анализе выявляются и предусматриваются

возможности использования типовых

технологических процессов, стандартной

оснастки, средств механизации и

автоматизации, имеющегося оборудования

и производственной мощности предприятия.

Изменения в рабочих чертежах деталей

оформляются актом согласования между

работниками ОГК и ОГТ.

Современная

техника позволяет осуществлять один и

тот же ремонт различными способами. При

выборе оптимального варианта

технологического процесса ремонта

рассчитывается экономический эффект

по приведенным затратам и сравнивается

с заменяемой технологией.

В качестве оценки

при этом используются:

1) Технологическая

себестоимость, т.е. сумма сопоставимых

текущих затрат, в состав которых входят

стоимость заготовки (материалов), топлива

и энергии на технологические нужды;

заработная плата (основная, дополнительная)

и отчисления на страхование основных

производственных и вспомогательных

рабочих; амортизация, обслуживание и

ремонт оборудования и оснастки; расходы

на инструмент;

2) Капитальные

вложения, к которым относятся стоимость

оборудования, оснастки и оплата за

площадь, которую они занимают; затраты,

связанные с содержанием (хранением)

заделов; экологические штрафы и затраты

на мероприятия по обеспечению требований

экологии; затраты на исследовательские

и опытные работы, технологическую

подготовку производства и др.

Для разных

технологических процессов ремонта

технологическая себестоимость и

капитальные вложения будут иметь разную

структуру. Выбирается оптимальный

вариант технологического процесса

ремонта и определяется критический

объем производственной программы

предприятия (точка безубыточности).

Как выбрать точность линейной направляющей

Даниэль Коллинз 2 комментария

При выборе рециркуляционной линейной направляющей необходимо указать несколько критериев, включая размер, предварительную нагрузку и точность. И хотя термин «точность» часто используется в общем смысле, применительно к рециркуляционным шариковым или роликовым направляющим он обозначает пять характеристик:

- Допуск по высоте узла рельса и блока

- Допустимая разница в высоте между несколькими блоками на одном рельсе

- Допуск ширины рельса и блока в сборе

- Допустимая разница ширины между несколькими блоками на одном рельсе

- Параллельность между опорными кромками рельса и блока

Выбор класса точности линейной направляющей зависит от способа монтажа направляющих и подшипников и требуемой точности хода.

Класс точности определяет допуски по высоте, ширине и параллельности.

Изображение предоставлено: Thomson Linear

Рекомендации по установке

Существует три основных сценария монтажа рециркуляционных линейных направляющих: один блок на одной направляющей, несколько блоков на одной направляющей и несколько блоков на нескольких направляющих.

Одиночный блок на одиночном рельсе

Для узла, состоящего из одного направляющего рельса и одного подшипникового блока, допуски по высоте (1) и ширине (2) узла важны не только для крепления рельса к его основанию, но также и для установки внешней нагрузки или инструмента на подшипниковый узел. В этой конфигурации требования к позиционированию приложения являются основным фактором при выборе класса точности. Например, приложения, в которых используется жесткая оснастка или где необходимо соблюдать жесткие допуски на положение полезной нагрузки, должны использовать подшипниковые блоки и направляющие с более высокой точностью.

Несколько блоков на одном рельсе

Если на направляющем рельсе установлено более одного блока подшипников, любые отклонения по высоте (2) или ширине (4) могут стать проблемой. Это особенно верно при установке полезной нагрузки или оснастки на подшипники. Различия в высоте могут вызвать неравномерную нагрузку на узел линейной направляющей, что приведет к преждевременному выходу из строя более нагруженного подшипника. Когда грузы жестко закреплены или прикреплены более чем к одному подшипниковому блоку на одном направляющем рельсе, часто требуется более высокий класс точности, чтобы избежать неравномерной нагрузки на подшипники.

Несколько подшипников на нескольких рельсах

Вероятно, наиболее часто используемой конфигурацией рециркуляционных направляющих является комбинация двух параллельных направляющих с двумя подшипниковыми блоками на рельс, поскольку при этом моменты на подшипниках распределяются на вертикальные и горизонтальные силы. Однако такое расположение означает, что шесть элементов (две направляющие и четыре опорных блока) должны быть выровнены. В этой ситуации спецификации 1, 2, 3 и 4 играют роль в результирующих нагрузках на сборку. Означает ли это, что при выборе этой конфигурации вам нужны «супер» прецизионные подшипниковые блоки и направляющие? Не обязательно, но обычно рекомендуется класс точности линейной направляющей «высокий» или выше.

В этой ситуации спецификации 1, 2, 3 и 4 играют роль в результирующих нагрузках на сборку. Означает ли это, что при выборе этой конфигурации вам нужны «супер» прецизионные подшипниковые блоки и направляющие? Не обязательно, но обычно рекомендуется класс точности линейной направляющей «высокий» или выше.

Приложения, в которых используется более двух параллельных рельсов или более двух опорных блоков на одном рельсе, встречаются относительно редко из-за ограничений, введенных в систему, и сложности выравнивания компонентов.

Точность хода

Класс точности линейной направляющей также играет важную роль в поведении подшипника при перемещении, что является рабочей характеристикой, которую большинство людей связывают с термином «точность».

Независимо от размера, предварительного натяга или конфигурации монтажа, спецификация 5 — параллельность между базовыми кромками рельса и блока — играет большую роль в определении точности хода направляющей системы. Этот допуск параллельности определяет, как будет вести себя подшипниковый узел при перемещении вниз по рельсу. Другими словами, кажется ли, что блок подшипников отклоняется из стороны в сторону или вверх-вниз во время движения?

Этот допуск параллельности определяет, как будет вести себя подшипниковый узел при перемещении вниз по рельсу. Другими словами, кажется ли, что блок подшипников отклоняется из стороны в сторону или вверх-вниз во время движения?

Параллельность линейной направляющей зависит от ее класса точности и длины рельса.

. Изображение предоставлено Bosch Rexroth Corp. толщина клея из-за движения подшипника из стороны в сторону, вызывающего колебания расстояния между дозирующей головкой и заготовкой. А если клей растекается по горизонтальной траектории, движения опорного блока вверх и вниз не позволят клею распределиться по красивой прямой линии.

Некоторые конструкторы предполагают, что использование линейной направляющей с более высокой точностью позволяет использовать монтажную поверхность с меньшей точностью, что требует меньше времени и затрат на обработку и подготовку. Другими словами, точность сборки направляющих компенсирует неточность установочной поверхности. Но верно как раз обратное: направляющие имеют тенденцию соответствовать поверхности, на которой они установлены. Чтобы реализовать все преимущества высокоточной линейной направляющей, монтажная поверхность должна быть обработана по крайней мере в соответствии с теми же стандартами, что и направляющая.

Но верно как раз обратное: направляющие имеют тенденцию соответствовать поверхности, на которой они установлены. Чтобы реализовать все преимущества высокоточной линейной направляющей, монтажная поверхность должна быть обработана по крайней мере в соответствии с теми же стандартами, что и направляющая.

Рубрики: Приложения, Шариковые + роликовые направляющие, Направляющие + направляющие (все)

Как промышленность измеряет значения точности рельсов

Однажды я случайно услышал, как мой коллега, относительно новичок в области линейного перемещения и стремящийся быть полезным, сказал клиенту: «H означает наш высококачественный рельс».

Хотя мысль о «высококлассном» рельсе была забавной, технически она была верна. В терминологии линейных направляющих H означает обозначение высокого класса …

… высокий класс точности , т.е.

При указании профильных линейных направляющих различают три основные характеристики: размер, указывающий на ширину рельса; предварительная нагрузка, соответствующая жесткости каретки под нагрузкой; и точность.

В мире линейного движения «точность» может означать разные вещи, в зависимости от типа обсуждаемого компонента. Для сборок профилированных линейных направляющих класс точности является стандартной спецификацией, охватывающей пять характеристик:

– Допуск по высоте рельсово-вагонного узла

– Допустимая разница в высоте нескольких вагонов на одном рельсе

– Допуск ширины рельсово-вагонного узла

– Допустимая разница в ширине нескольких вагонов на одном рельсе

– Параллельность между базовыми поверхностями рельса и каретки

Чтобы понять разницу между этими характеристиками точности, давайте рассмотрим каждую из них более подробно.

Класс точности профильной линейной направляющей определяет допуски по высоте, ширине и параллельности. Изображение предоставлено: Thomson Linear

Класс точности и линейный рельс высота

Допуск по высоте указывает максимальное отклонение по высоте между отшлифованным основанием рельса и отшлифованной верхней поверхностью тележки и измеряется в центр вагона. В дополнение к допуску по высоте одной каретки на направляющем рельсе максимальная высота также указывается разница между несколькими вагонами на одном рельсе. Чтобы определить разницу в высоте между вагонами, каждый вагон измеряется в одном и том же месте на рельсе.

В дополнение к допуску по высоте одной каретки на направляющем рельсе максимальная высота также указывается разница между несколькими вагонами на одном рельсе. Чтобы определить разницу в высоте между вагонами, каждый вагон измеряется в одном и том же месте на рельсе.

Класс точности и линейная ширина рельса

Допуск ширины определяет максимальное отклонение ширины узла рельс-каретка, измеренное от исходной кромки рельса до исходной кромки тележки. Как и в высоте, существует также максимально допустимая разница в ширине между несколькими вагонами на одном и том же рельсе, измеренная для каждого вагона в одном и том же месте на рельсе.

Класс точности и линейный рельс р Араллельность

Для профилированных рельсовых сборок параллельность указывается в двух плоскостях: параллельность между нижней шлифованной поверхностью рельса и шлифованной верхней поверхностью каретки (в вертикальном направлении , аналогично высоте), и параллельность между базовой кромкой рельса и базовой кромкой каретки (в горизонтальном направлении, аналогично ширине). Там, где допуски по высоте и ширине измеряются в статическом состоянии, параллельность измеряется в динамическом состоянии при движении каретки по рельсу. Таким образом, параллельность сборки зависит от длины рельса.

Там, где допуски по высоте и ширине измеряются в статическом состоянии, параллельность измеряется в динамическом состоянии при движении каретки по рельсу. Таким образом, параллельность сборки зависит от длины рельса.

Некоторые производители обеспечивают эталонные кромки с обеих сторон профилированного рельса, в то время как некоторые шлифуют только одну сторону рельса в качестве эталонной кромки. Если у рельса есть только одна базовая кромка, параллельность в горизонтальном направлении измеряется с контрольными кромками каретки и рельса на одной стороне сборки. Если любую сторону рельса можно использовать в качестве опорной кромки, значение параллелизма также будет применяться, когда опорные кромки направляющей и каретки находятся на противоположных сторонах сборки.

Когда следует использовать рельсы «высокого класса»?

Производители предлагают как минимум три, а в некоторых случаях шесть и более классов точности для профильных линейных направляющих, наиболее распространенными из которых являются Стандартный, Высокий и Прецизионный.

Всего комментариев: 0