Лазерная резка: Лазерная резка и гравировка фанеры, акрила, оргстекла / Фигуро Figuro

Содержание

Принцип лазерной резки: технологии и используемое оборудование

- Главная >

- Блог >

- Принцип лазерной резки: технологии и используемое оборудование

15.09.2022

Лазерная резка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Каковы принципы лазерной резки

- Какие лазеры работают по принципу лазерной резки

- На что обратить внимание при выборе оборудования для лазерной резки

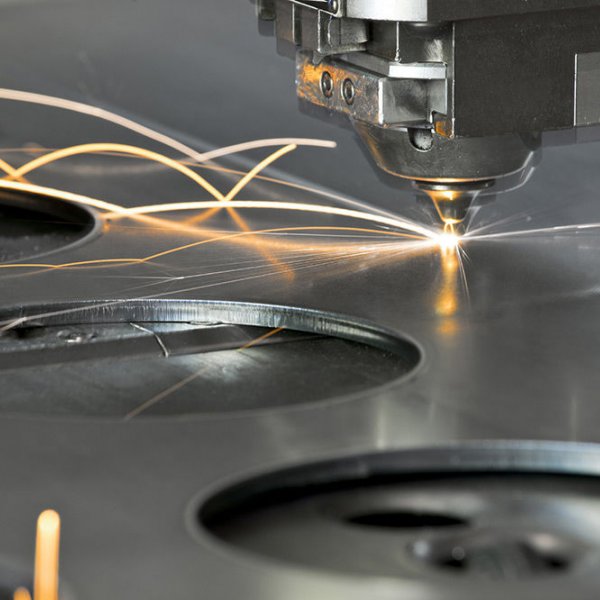

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки.

В этой статье мы расскажем о том, каков основной принцип лазерной резки.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

- Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

- Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

- Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

1

10-11

0,1–0,15

10–15

0,04–0,06

3

6-7

0,3–0,35

30–35

0,08–0,12

5

3-4

0,4–0,45

40–50

0,1–0,15

10

0,8–1,15

0,6–0,65

70–80

Еще одним преимуществом лазерной резки является ее точность, измеряемая в процентном отношении. В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

На скорость резки влияет также теплопроводность обрабатываемого металла. Чем более высоким будет этот показатель, тем больше энергии необходимо для обработки, поскольку тепло из рабочей зоны будет отводиться более интенсивно. К примеру, лазер, мощность которого составляет 600 Вт, без труда справится с черными металлами или титаном. В то же время работа с медью и алюминием, отличающимися повышенной теплопроводностью, будет намного сложнее. Что касается усредненных показателей, разработанных для разных металлов, они являются следующими:

Толщина, мм

1,0; 1,2; 2,2

3,0

1,0; 1,3; 2,5; 3,2

0,6; 1,0

Мощность лазера, Вт

100; 400; 850

400

100; 400; 400; 400

250; 600

Скорость резания, м/мин

1,6; 4,6; 1,8

1,7

0,94; 4,6; 1,27; 1,15

0,2; 1,5

Качество реза находится в прямой зависимости от принципа лазерной резки и выбранного режима работы. Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Преимущества и недостатки лазерной резки

Лазерная резка обладает неоспоримыми преимуществами.

Лазер позволяет работать с металлами различной толщины (медными – толщиной от 0,2 до 15 мм, алюминиевыми – от 0,2 до 20 мм, стальными – от 0,2 до 20 мм, из нержавейки – до 50 мм).

Поскольку режущий инструмент не контактирует с заготовкой, то можно обрабатывать хрупкие и легко деформирующиеся детали.

Принцип лазерной резки позволяет создавать детали различной конфигурации (особенно при использовании установок с компьютерным обеспечением). Достаточно загрузить в программу чертеж детали, и оборудование выполнит резку самостоятельно, при этом точность будет весьма высокой.

Лазерная резка позволяет работать с высокой скоростью. При необходимости изготовления малой партии деталей она позволит обойтись без таких процессов, как штамповка и литье.

Благодаря лазерной резке снижается себестоимость готовых деталей, а значит, и их конечная цена. Это обусловлено минимумом отходов и чистотой среза.

Процесс резки лазером является наиболее универсальным, позволяющим справляться со сложными задачами.

При этом лазерная резка обладает малым количеством недостатков, среди которых высокое потребление энергии. Именно поэтому такой способ обработки является самым дорогим. Впрочем, если сравнить обработку лазером со штамповкой, для которой требуется дополнительно изготовить оснастку, то использование первого будет более экономичным. Еще одним минусом является небольшая толщина разрезаемых деталей (максимум 20 мм).

Читайте также

25. 04.2023

04.2023

Сварка под давлением и ее преимущества

Подробнее

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

Лазерная резка в Томске фанеры и оргстекла — Арт70

Оформление заказа и помощьchevron_right

Изготавливаем изделия из фанеры и оргстекла

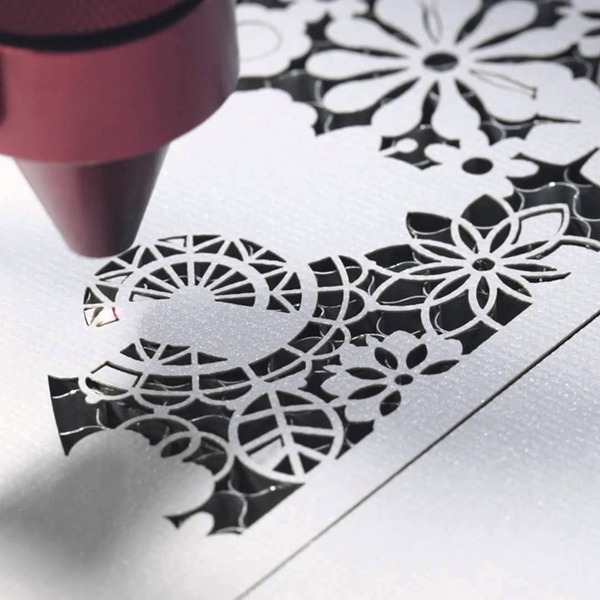

С каждым днём лазерная резка вызывает у людей всё больший интерес. В первую очередь эта современная технология привлекает тех, кто имеет непосредственное отношение к сфере производства. И это совсем неудивительно, ведь лазерная резка значительно облегчает обработку хрупких и капризных материалов. Если говорить о самых популярных, то это фанера, оргстекло, акрил и кожа. Помимо перечисленных к капризным материалам можно отнести и множество других – и с ними изготовителям приходится повозиться.

И это совсем неудивительно, ведь лазерная резка значительно облегчает обработку хрупких и капризных материалов. Если говорить о самых популярных, то это фанера, оргстекло, акрил и кожа. Помимо перечисленных к капризным материалам можно отнести и множество других – и с ними изготовителям приходится повозиться.

Лазерная резка отлично справляется с изготовлением изделий из подобных материалов – с её помощью вырезаются самые мельчайшие детали с идеально отполированными краями.

Для потребителей лазер резка не менее привлекательна. Давайте выясним с чем это связано? Начнём со скорости, с которой выполняется изготовление заказа. Лазер резка – процесс максимально автоматизированный, т.е основной объём работ выполняет специально настроенная техника. А как известно, автоматизация в разы уменьшает временные затраты. Следовательно, лазер резка позволяет потребителю достаточно оперативно получить то, что он хочет. Момент, безусловно, немаловажный, но больше всего заказчикам импонирует неограниченное разнообразие вещей, которое может сотворить лазерная резка в компании с умелыми дизайнерами. Данная технология успешно применяется при производстве предметов мебели, сувенирной продукции, элементов декора, развивающих игр, посуды…

Данная технология успешно применяется при производстве предметов мебели, сувенирной продукции, элементов декора, развивающих игр, посуды…

Ассортимент огромен и напрямую зависит от пожеланий заказчиков. Чтобы как его систематизировать, остановимся на двух основных направлениях, в которых лазер резка по умолчанию используется уже не первый год.

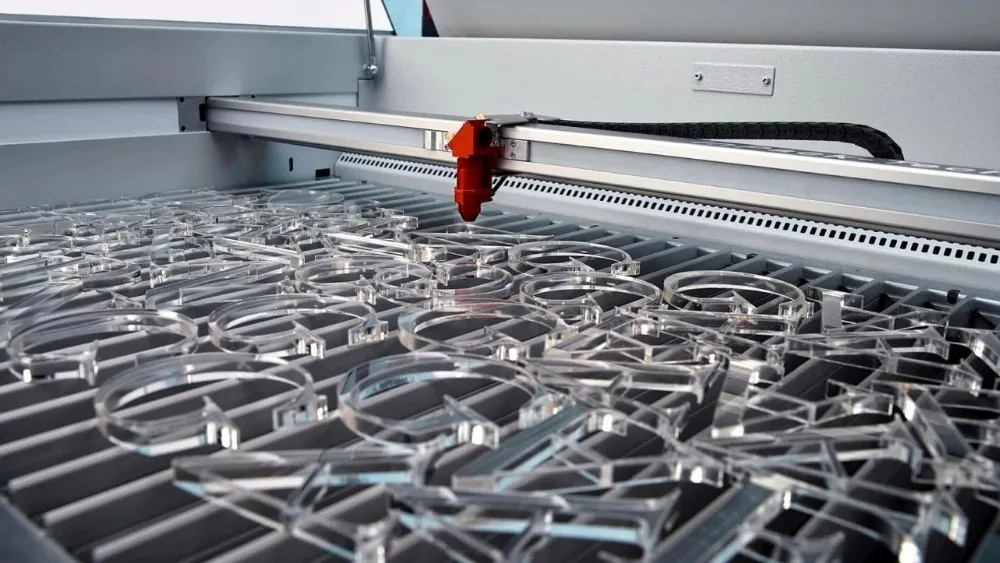

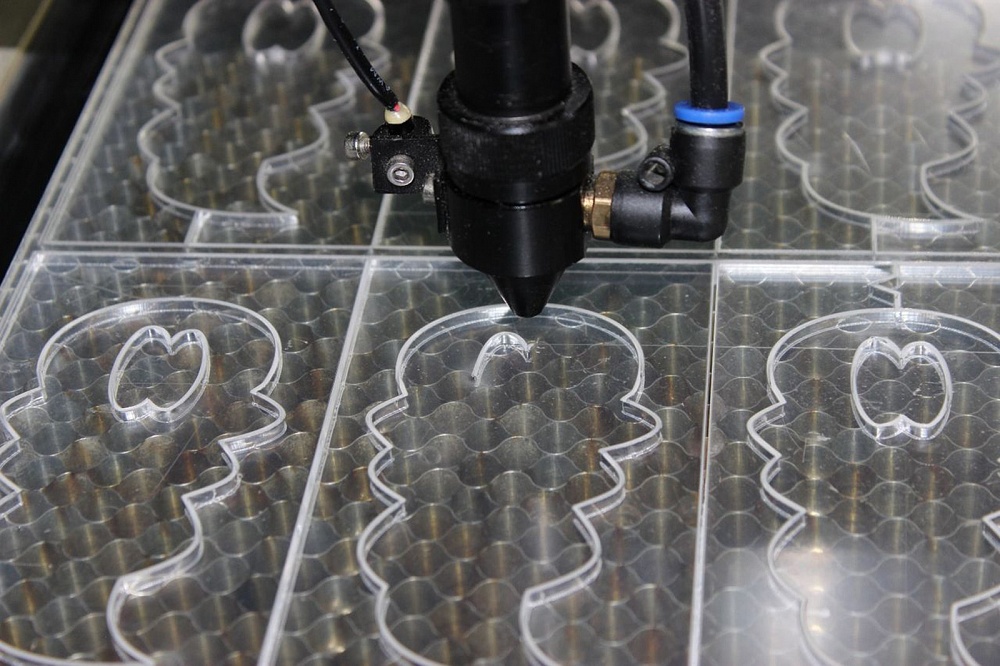

Резка и гравировка оргстекла

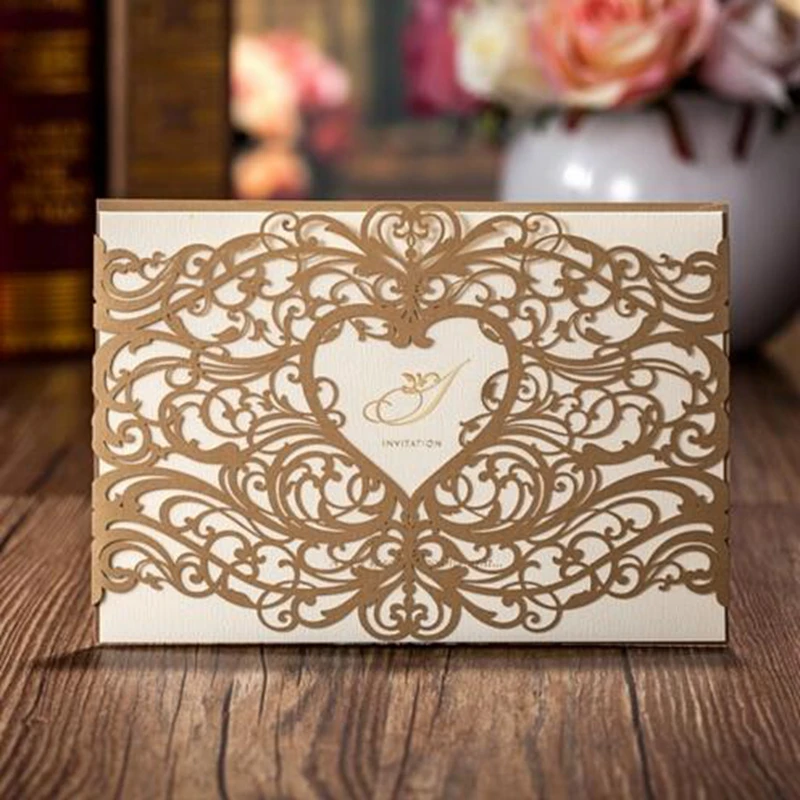

Первое направление – это резка оргстекла. Оргстекло является своеобразной смесью стекла и пластика, вобравшей в себя основные положительные качества каждой из его составляющих. По итогу, изделия из данного материала могут завлечь своей прочностью и приличным внешним видом. И возможно, для этого не потребуется лазерная резка. Материал способен выдерживать высокие нагрузки, поэтому его можно пилить и точить. Однако, воздействия механического характера не позволят вырезать что-то изрядно фигурное и утончённое. А вот резка оргстекла с помощью лазера с такой задачей точно справится и тогда можно будет полюбоваться на различные резные предметы. Подобная резка оргстекла используется для изготовления номерков, подставок, вывесок, ящичков и многочисленной наградной продукции в виде статуэток и кубков. Лазерная резка и гравировка позволяют создавать весьма симпатичную персонализацию с именами, эмблемами и прочей адресной информацией, которая никогда не исчезнет с памятных предметов. Такую продукцию и вручить и получить приятно, лазерная резка и гравировка придаёт ей некий шарм и презентабельность.

Подобная резка оргстекла используется для изготовления номерков, подставок, вывесок, ящичков и многочисленной наградной продукции в виде статуэток и кубков. Лазерная резка и гравировка позволяют создавать весьма симпатичную персонализацию с именами, эмблемами и прочей адресной информацией, которая никогда не исчезнет с памятных предметов. Такую продукцию и вручить и получить приятно, лазерная резка и гравировка придаёт ей некий шарм и презентабельность.

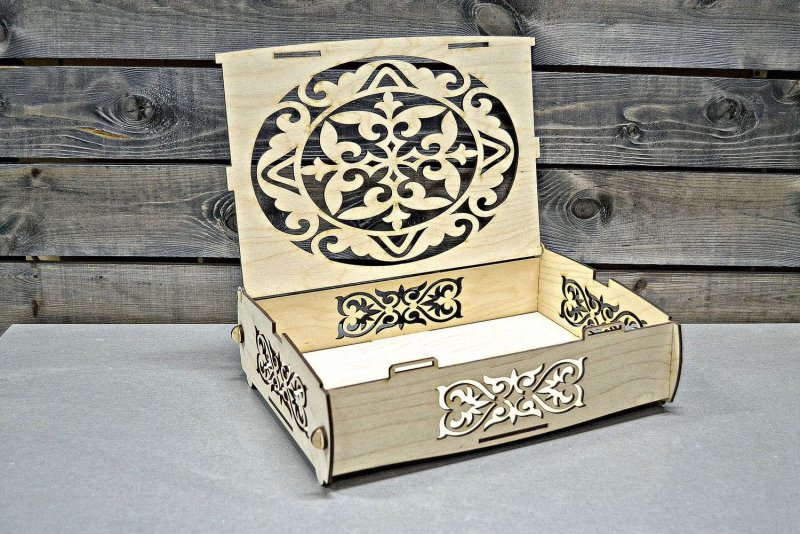

Лазерная резка и гравировка фанеры

Второе направление – это лазерная резка по дереву, благодаря которой рождается немало экостилистических предметов, каждый из которых имеет своё собственное предназначение. Подобные предметы можно увидеть в убранстве домов, кафе, ресторанах, торговых центрах, салонах красоты, бутиках и фотостудиях. Причём вы, навряд ли когда-нибудь встретите их точные копии — лазерная резка по дереву позволяет каждый раз получать изделия с уникальными узорами и формами. В связи с этим, можно сделать вывод, что лазерная резка и гравировка нисколько не уступает кропотливому ручному труду умелых мастеров, которые вкладывают в свои работы все силы и душу.

Особенным спросом сейчас пользуется лазерная резка фанеры. Из этого материала можно изготовить неимоверное количество самых разнообразных вещей. К самым габаритным, пожалуй, можно отнести комнатные двери, перегородки, ширмы и предметы мебели. Интересно, не правда ли? Лазерная резка по дереву, нетипичные дизайнерские решения и золотые руки могут сделать с природным материалом что угодно.

Говоря о габаритах изделий, стоит обратить внимание на то, что лазерная резка фанеры в каждом отдельном случае предполагает использование листов различной толщины. И эта толщина во многом будет зависеть от области применения изготавливаемых изделий и предполагаемой нагрузки.

К менее габаритным изделиям, в изготовлении которых применяется лазерная резка фанеры, относятся элементы декора и сувенирная продукция. Часы, подставки, салфетницы, посуда, шкатулки, монограммы, таблички, метрика, бижутерия, топперы и фоторамки – это лишь малая часть всего того, что можно эстетично обыграть в формате экостилистики. Самой крошечной из приведённого выше списка можно назвать бижутерию. Для её изготовления применяется лазерная резка фанеры самого высокого качества. Поэтому деревянные серьги, кулоны и браслеты выглядят не только нетривиально, но и очень стильно.

Самой крошечной из приведённого выше списка можно назвать бижутерию. Для её изготовления применяется лазерная резка фанеры самого высокого качества. Поэтому деревянные серьги, кулоны и браслеты выглядят не только нетривиально, но и очень стильно.

Для корпоративных клиентов на лазерную резку и гравировку действуют акции, выгодные предложения и скидки! Подробности у менеджеров.

Чтобы заказать резку оргстекла и фанеры в Томске или задать вопрос звоните 8(3822)979-117.

Оформить заказ

Ваше имя *

Заполните поле

Номер телефона

Заполните поле

Пожелание к заказу *

Заполните поле

Я ознакомлен(а) и согласен(а) с условиями политики конфиденциальности сайта

Вы должны согласиться с условиями для продолжения

Другие способы связи:

Написать в WhatsApp

Написать ВКонтакте

Помощь

Воспользуйтесь поиском по сайту или позвоните нам

+7(923)449-18-88

+7(3822)979-117

Заказ можно оформить приехав к нам в офис или дистанционно.

Чтобы оформить заказ дистанционно, предоставьте нам полную информацию на электронную почту, WhatsApp или ВКонтакте.

Заказы по телефону не принимаем, только консультация.

Заказ можно оформить на электронную почту, WhatsApp или ВКонтакте.

Если на ваше сообщение ещё не ответили, подождите, мы отвечаем в порядке очереди, вам обязательно ответят.

Так же предоставляем услуги по нанесению фото, картинок и логотипов на сувенирную продукцию:

Силиконовые

браслеты

Наградная

продукция

Коврики

для мыши

Тарелки

сувенирные

Чехлы

для iPhone

Часы

настенные

Печать

на кружках

Магниты

на холодильник

Брелки

Изготовление

значков

Виниловые

наклейки

Пазлы

с фото

Пакеты

с логотипом

Фото

на подушке

Печати и

штампы

Рамка

инстаграм

Футболки

Толстовки

Стенды

Лазерная

резка

Файлы для лазерной резки, Скачать шаблоны, рисунки и шаблоны бесплатно

Большинство станков с ЧПУ, включая лазерные резаки, считывают специальный язык, называемый G-кодом, который описывает положение траектории. Эти положения траектории также включают скорость, с которой должна двигаться головка инструмента, а также другие сложные данные, такие как сохранение текущей позиции, измерения и уравнения. Однако пользователи, которые отправляют файлы в службы лазерной резки, никогда не будут предоставлять G-код, поскольку каждая машина уникальна, и, следовательно, ее производство зависит от оператора. Вместо этого инженеры должны были предоставить файл проекта, содержащий их деталь, которую нужно изготовить, а затем оператор использовал преобразователь для преобразования модели в G-код, который должен быть выполнен лазерным резаком. Из всех файлов, которые может предоставить инженер, DXF является одним из наиболее распространенных и популярных вариантов, поскольку он используется для представления 2D-форм в векторном формате, который сохраняет расстояния, а также слои. В случае с Ponoko файлы DXF должны содержать до трех разных цветов, которые обозначают разрез, гравировку линии или гравировку области.

Эти положения траектории также включают скорость, с которой должна двигаться головка инструмента, а также другие сложные данные, такие как сохранение текущей позиции, измерения и уравнения. Однако пользователи, которые отправляют файлы в службы лазерной резки, никогда не будут предоставлять G-код, поскольку каждая машина уникальна, и, следовательно, ее производство зависит от оператора. Вместо этого инженеры должны были предоставить файл проекта, содержащий их деталь, которую нужно изготовить, а затем оператор использовал преобразователь для преобразования модели в G-код, который должен быть выполнен лазерным резаком. Из всех файлов, которые может предоставить инженер, DXF является одним из наиболее распространенных и популярных вариантов, поскольку он используется для представления 2D-форм в векторном формате, который сохраняет расстояния, а также слои. В случае с Ponoko файлы DXF должны содержать до трех разных цветов, которые обозначают разрез, гравировку линии или гравировку области.

Одним из фантастических подарков Интернета стало оборудование с открытым исходным кодом; бесплатные аппаратные ресурсы, которые каждый может загружать, модифицировать и производить без необходимости платить лицензионные отчисления или лицензии. Это сообщество с открытым исходным кодом включает практически все отрасли и приложения, о которых только можно подумать, и в Интернете есть тысячи сайтов, на которых размещены файлы САПР. У Ponoko также есть ряд бесплатных дизайнов на выбор, созданных Ponoko или другими клиентами, которые пользовались услугами Ponoko и хотят поделиться своими идеями. Практически любое изображение можно превратить в вырезанную лазером деталь. Единственное требование состоит в том, чтобы окончательный файл проекта был в векторном формате (например, DXF), а это означает, что файлы изображений на основе пикселей необходимо сначала преобразовать в векторные контуры. Для этого доступно множество конвертеров как онлайн, так и офлайн, однако при конвертировании изображений необходимо соблюдать осторожность, поскольку исходное изображение может быть защищено авторскими правами.

Файлы, используемые для лазерного резака, не представляют собой ничего особенного и ничего не описывают сам лазерный резак; это делается с помощью специального преобразователя траекторий, который предназначен для конкретного лазерного резака и создает G-код для этого станка. Однако важно, чтобы правильное программное обеспечение САПР было выбрано с самого начала, до начала любой работы. Из всех форматов файлов DXF является одним из лучших для использования, поскольку он векторизован, поэтому важно, чтобы любой выбранный пакет САПР мог выводить DXF. Ponoko также принимает файлы EPS, SVG и Ai.

Вообще говоря, не существует формата файла, который лучше всего подходит для изготовления деталей, вырезанных лазером, поскольку качество резки зависит от G-кода, введенного в лазерный резак, а также от качества самого лазерного резака. Однако форматы файлов, используемые Ponoko, должны быть векторными, а не растровыми изображениями, поскольку растровые изображения не сохраняют контуры, области или различия слоев, которые можно легко отличить друг от друга. Векторный файл может описывать разные линии на разных слоях, которые могут перекрывать друг друга. Кроме того, эти отдельные линии могут быть окрашены отдельно, чтобы представить тип линии. В случае Ponoko используются три отдельных цвета для обозначения линий разреза, линий гравировки или выгравированных областей. Как указывалось ранее, DXF — это формат файла, который поддерживает векторные проекты, сохраняет единицы измерения и измерения, а также поддерживает несколько слоев с разными цветами. Когда дело доходит до использования сервисов Ponoko, предпочтение отдается DXF. Ponoko также принимает файлы EPS, SVG и Ai.

Векторный файл может описывать разные линии на разных слоях, которые могут перекрывать друг друга. Кроме того, эти отдельные линии могут быть окрашены отдельно, чтобы представить тип линии. В случае Ponoko используются три отдельных цвета для обозначения линий разреза, линий гравировки или выгравированных областей. Как указывалось ранее, DXF — это формат файла, который поддерживает векторные проекты, сохраняет единицы измерения и измерения, а также поддерживает несколько слоев с разными цветами. Когда дело доходит до использования сервисов Ponoko, предпочтение отдается DXF. Ponoko также принимает файлы EPS, SVG и Ai.

При создании файлов дизайна деталей, вырезанных лазером, первым (и наиболее важным) шагом является обеспечение того, чтобы используемая программа CAD была предназначена для разработки 2D-деталей. Можно использовать художественные программы, но такие программы, как Alibre Atom и FreeCAD, не только предоставляют возможность создавать DXF, но также предоставляют возможности измерения (т. Е. Измерение размера деталей в миллиметрах) и могут использоваться в более поздних 3D-проектах. Второй шаг — убедиться, что в дизайне используются только три цвета и что эти цвета четко определены. Использование трех линий одинакового цвета возможно, но крайне нецелесообразно, так как может быстро возникнуть путаница между тем, что является вырезом, и тем, что является гравировкой. Примером подходящей цветовой схемы может быть красный, зеленый и синий, поскольку все три цвета легко различимы. Если САПР не используется, то важно, чтобы программа, используемая для рисования деталей, не только работала с векторными изображениями, но также имела параметры экспорта, представляющие собой векторные файлы. Хотя Ponoko не поддерживает PostScript, существуют конвертеры, которые могут преобразовывать такие проекты в формат DXF, подходящий для Ponoko. Ponoko также принимает файлы EPS, SVG и Ai.

Е. Измерение размера деталей в миллиметрах) и могут использоваться в более поздних 3D-проектах. Второй шаг — убедиться, что в дизайне используются только три цвета и что эти цвета четко определены. Использование трех линий одинакового цвета возможно, но крайне нецелесообразно, так как может быстро возникнуть путаница между тем, что является вырезом, и тем, что является гравировкой. Примером подходящей цветовой схемы может быть красный, зеленый и синий, поскольку все три цвета легко различимы. Если САПР не используется, то важно, чтобы программа, используемая для рисования деталей, не только работала с векторными изображениями, но также имела параметры экспорта, представляющие собой векторные файлы. Хотя Ponoko не поддерживает PostScript, существуют конвертеры, которые могут преобразовывать такие проекты в формат DXF, подходящий для Ponoko. Ponoko также принимает файлы EPS, SVG и Ai.

При загрузке файлов из Интернета вы всегда должны быть осторожны, чтобы убедиться, что сайт, с которого вы загружаете, заслуживает доверия. При загрузке файлов для создания частей следующей важной задачей является проверка лицензионных требований файла. Лицензии Creative Commons почти всегда допускают коммерческое использование при условии указания авторства, но изображения могут быть защищены авторским правом. Другие части могут быть загружены бесплатно, но могут требовать лицензионных отчислений, когда каждая произведенная часть требует выплаты лицензионных отчислений. Еще одна проблема, которую инженеры должны учитывать, заключается в том, что файлы, находящиеся в свободном доступе в Интернете без лицензии или роялти, потенциально могут быть украдены. Поэтому важно, чтобы бесплатные файлы скачивались из первоисточника, а не со сторонних хостов. Такие файлы рискуют быть украдены у других компаний, что может подвергнуть любого, кто их загружает, риску юридического характера. Короче говоря, лучше всего загружать файлы с популярных веб-сайтов, пользующихся хорошей репутацией и хорошо известных среди инженерных сообществ.

При загрузке файлов для создания частей следующей важной задачей является проверка лицензионных требований файла. Лицензии Creative Commons почти всегда допускают коммерческое использование при условии указания авторства, но изображения могут быть защищены авторским правом. Другие части могут быть загружены бесплатно, но могут требовать лицензионных отчислений, когда каждая произведенная часть требует выплаты лицензионных отчислений. Еще одна проблема, которую инженеры должны учитывать, заключается в том, что файлы, находящиеся в свободном доступе в Интернете без лицензии или роялти, потенциально могут быть украдены. Поэтому важно, чтобы бесплатные файлы скачивались из первоисточника, а не со сторонних хостов. Такие файлы рискуют быть украдены у других компаний, что может подвергнуть любого, кто их загружает, риску юридического характера. Короче говоря, лучше всего загружать файлы с популярных веб-сайтов, пользующихся хорошей репутацией и хорошо известных среди инженерных сообществ.

Лазерная резка | KEYENCE Америка

Резка ворот

Лазеры могут резать материалы, расплавляя или испаряя целевую поверхность, создавая рез. Как правило, для станков без лазерной резки требуется матрица или лезвие. Эти контактные методы сопряжены с риском искажения во время обработки. Лазерная резка бесконтактная, поэтому риск деформации минимален. Это делает лазерную резку пригодной для обработки таких объектов, как тонкие пластины и пленки.

Как правило, для станков без лазерной резки требуется матрица или лезвие. Эти контактные методы сопряжены с риском искажения во время обработки. Лазерная резка бесконтактная, поэтому риск деформации минимален. Это делает лазерную резку пригодной для обработки таких объектов, как тонкие пластины и пленки.

Лазерная резка должна выполняться с помощью мощного лазера, чтобы предотвратить повреждение. Есть два разных лазера, которые можно использовать для резки; СО 2 лазер или гибридный лазер. Использование сильных сторон каждого лазера при лазерной резке имеет решающее значение для успеха. Использование лазера CO 2 лучше подходит для общей обработки пленки и пластика, а гибридный лазер YVO 4 лучше подходит для тонкой обработки металлов. Эти типы лазеров можно использовать по отдельности для разных проектов или вместе в одном проекте для разных частей материала.

3-осевой CO

2 Лазерный маркер серии ML-Z

3-Axis CO 2 Лазерный маркер серии ML-Z — это один из станков для лазерной маркировки KEYENCE, который можно использовать для лазерной резки. Лазер обрабатывает CO 2 в трубке, затем генерирует плазму между отражающим зеркалом и выходным ответвителем. Затем плазма попадает на материалы, и материал поглощает свет.

Лазер обрабатывает CO 2 в трубке, затем генерирует плазму между отражающим зеркалом и выходным ответвителем. Затем плазма попадает на материалы, и материал поглощает свет.

Серия ML-Z использует 3-осевую технологию и CO-лазер 2 для гладкой резки поверхностей. ML-Z может выполнять различные виды резки, такие как резка обшивки, резка ворот, резка пленки и вырезание отверстий. С помощью функции Z-MAP в лазерный маркер можно импортировать любую форму, даже нестандартную.

Модель ML-Z с тонким лучом имеет меньший диаметр пятна, чем обычные лазеры или матрицы и лезвия. Из-за малого диаметра пятна ML-Z может использовать большую плотность мощности. В свою очередь, плотность мощности режет материалы плавно, без искажений или рваных следов. Кроме того, короткая длина волны ML-Z обеспечивает еще более высокое поглощение, что особенно необходимо для таких материалов, как смола.

3-осевой гибридный лазерный маркер серии MD-X

3-Axis Hybrid MD-X Series — это еще один лазерный маркировочный станок KEYENCE, который можно использовать для резки. В MD-X используется 3-осевая технология с оптоволоконным кабелем и лазером YVO 4 .

В MD-X используется 3-осевая технология с оптоволоконным кабелем и лазером YVO 4 .

Лазер YVO 4 обеспечивает высококачественный луч, а волоконный лазер обеспечивает луч высокой мощности. Эти лазеры объединяются, чтобы создать мощный лазер, который обрабатывает материалы плавно и эффективно.

Поскольку MD-X представляет собой гибридный лазер, его пиковая мощность в два раза выше, чем у обычного YVO 9.0023 4 лазер. Высокая пиковая мощность с коротким импульсом сводит к минимуму тепловое повреждение. Минимальное тепловое повреждение приводит к безповрежденной обработке чувствительных или тонких материалов.

MD-X может обрабатывать различные материалы, такие как смола, металлы и тонкая пленка.

Система лазерной резки

В станках для лазерной резки KEYENCE используются запатентованные системы с такими функциями, как 3-осевое управление и автофокус, которые делают резку более эффективной и точной.

3-осевое управление достигает площади 300 мм x 300 мм, что является оптимальным для большого производства.

Всего комментариев: 0