Механизмы подачи станков: Механизмы подачи деревообрабатывающих станков — Деревообрабатывающие станки

Содержание

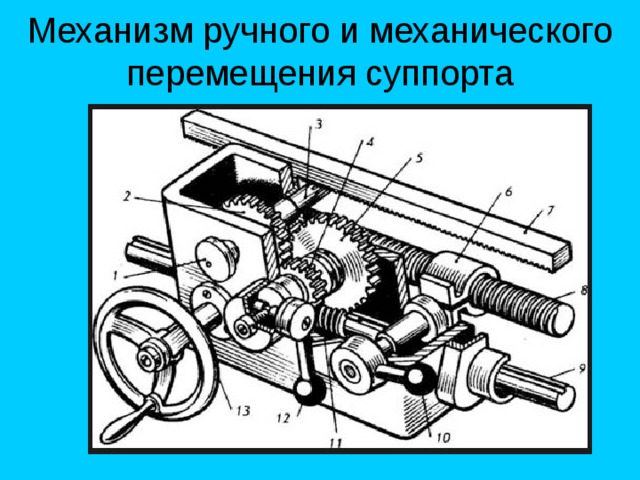

Механизмы подачи токарных станков | Основные узлы токарных станков

Механизмы подачУзлы токарного станка

Механизмы подачи предназначены для передачи движения от шпинделя к суппорту с резцом; состоят они из следующих узлов и деталей (рис. 4): реверсирующего механизма 1, служащего для изменения направлениялодачи; гитары 2 со сменными зубчатыми» колесами, которая дает возможность совместно с коробкой подач 3 изменять числа оборотов ходового винта 4 и ходового вала 5; фартука 6, в котором расположены механизмы, преобразующие вращательное движение ходового винта и ходового вала в поступательное перемещение суппорта.

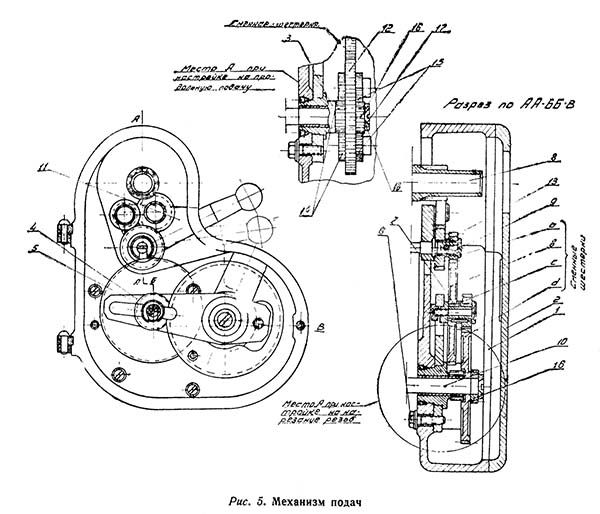

Реверсирующие механизмы предназначены для изменения направления движения в механизмах станка Они служат для изменения направления вращения ходового винта (что требуется, например, для перехода от нарезания правых резьб к нарезанию левых резьб), а также для изменения направления вращения ходового вала (что бывает обычно необходимо для изменения направления продольной или поперечной подач суппорта). Реверсирующие механизмы показаны на рис. 5. Схема реверсирующего механизма, составленного из цилиндрические зубчатых колес, приведена на рис 5, а. На ведущем валу 1 закреплены на шпонках зубчатые колеса гх и z3. По шлицам ведомого вала II может перемещаться двухвенцовый блок z2-z4, который сопрягается либо с паразитным колесом z, либо с колесом z3 (показан пунктиром) Таким образом, ведомый вал II получает вращение либо в одном, либо в другом направлении.

Реверсирующие механизмы показаны на рис. 5. Схема реверсирующего механизма, составленного из цилиндрические зубчатых колес, приведена на рис 5, а. На ведущем валу 1 закреплены на шпонках зубчатые колеса гх и z3. По шлицам ведомого вала II может перемещаться двухвенцовый блок z2-z4, который сопрягается либо с паразитным колесом z, либо с колесом z3 (показан пунктиром) Таким образом, ведомый вал II получает вращение либо в одном, либо в другом направлении.

Рис 4 — Механизмы подачи токарно-винторезного станка

На рис. 5, б показана другая конструкция реверсирующего механизма из цилиндрических колес. На ведущем валу I свободно сидит двухвенцовый блок 1-3 для сообщения прямого хода ведомому валу II и зубчатое колесо 5 для обратного хода. Колеса 1-3 и 5 могут быть жестко связаны с валом I при помощи пластинчатой фрикционной муфты М.

На ведомом валу II слева находится передвижной блок, состоящий из колес 2-4, -и справа колесо 6, жестко закрепленное на шпонке. При включении муфты М влево вал II получает два различных числа оборотов, осуществляя прямой ход; при включении муфты М вправо вал II получает обратное вращение через зубчатое колесо 5 — паразитное колесо 7 — колесо 6.

Рис 5 — Реверсирующие механизмы: а — с передвижными цилиндрическими зубчатыми колесами; б — с цилиндрическими колесами, включаемыми посредством пластинчатой фрикционной муфты

Коробка подач служит для изменения скорости вращения ходового винта и ходового вала, т. е. для изменения величины подачи. Сменные зубчатые колеса у этих станков используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач Существует много различных конструкций коробок подач. Весьма распространена коробка подач, в которой применяется механизм накидного зубчатого колеса (рис. 6).

Рис 6 — Схема коробки подач с накидным зубчатым колесом

Первый валик 15 коробки подач получает вращение от сменных зубчатых колес гитары. Этот валик имеет длинный шпоночный паз 14, в котором скользит шпонка зубчатого колеса 11, расположенною в рычаге 10. Рычаг несет ось 13, на которой свободно вращается зубчатое колесо 12, находящееся в постоянном сопряжении с колесом 11. Посредством рычага 10 колесо 11 вместе с колесом 12 можно перемещать вдоль валика 15; поворачивая рычаг 10, можно сцепигь зубчатое колесо 12 с любым из десяти зубчатых колес 1, закрепленных на валике 2.

Посредством рычага 10 колесо 11 вместе с колесом 12 можно перемещать вдоль валика 15; поворачивая рычаг 10, можно сцепигь зубчатое колесо 12 с любым из десяти зубчатых колес 1, закрепленных на валике 2.

Рычаг 10 может занимать десять различных положений по числу зубчатых колес 1. В каждом положении рычаг удерживается штифтом 9, входящим в одно из отверстий передней стенки 7 коробки подач.

При каждом положении рычага 10, благодаря сопряжению зубчатого колеса 12 с одним из колес ступенчатого конуса зубчатых колес 1, валик 2 получает различные скорости вращения. На правом конце этого валика на шпонке расположено передвижное зубчатое колесо 3, имеющее на правом торце ряд выступов В левом положении колесо 3 сопряжено с колесом 8, закрепленным на ходовом валу 6. Если колесо 3 сместить вправо вдоль валика 2, то оно выйдет из сопряжения с колесом 8 и торцовыми выступами, сцепится с кулачковой муфтой 4, жестко сидящей на ходовом винте 5. При этом валик 2 будет непосредственно соединен с ходовым винтом 5. При включении ходового винта ходовой вал 6 остается неподвижным и, наоборот, при включении ходового вала остается неподвижным ходовой винт.

При включении ходового винта ходовой вал 6 остается неподвижным и, наоборот, при включении ходового вала остается неподвижным ходовой винт.

На стенке коробки подач обычно имеется табличка, указывающая, какая подача или какой шаг резьбы получается при каждом из десяти положений рычага 10 при определенном подборе зубчатых сменных колес гитары.

Похожие материалы

3. Механизмы подачи деревообрабатывающих станков. Назначение, классификация механизмов подачи по характеру движения. Примеры схем механизмов и типы станков в которых они применяются.

Механизмы подачи— это устройства

машин, осуществляющие движение подачи.

Подача выполняется движением заготовок,

а иногда движением режущего инструмента.

Рис. 13. Классификация механизмов подач

Применение Вальцовые – круглопильного; – рейсмусового;

– многошпиндельного продольно-фрезерного.

Гусеничные конвейеры многопильных

станков

Ленточные конвейерыприменяют

в станках, где боковое смещение заготовки.

Цепные конвейерыприменяют для

поперечной обработки длинных брусковых

деталей и щитов.

Суппорт, используемый на шипорезных

станках.

Столымеханизмов подач перемещаются

в процессе обработки детали, например,

в вертикальном направлении или вращаются

вокруг вертикальной оси

Любой деревообрабатывающий станок

собран из одинаковых по функциональному

назначению частей. Станок включает

станину, на которой смонтированы:

– механизм главного движения;

– механизм подачи;

– механизм базирования;

– механизмы регулирования, управления,

настройки;

– защитные элементы;

– приводы.

Все это функциональные механизмы.

Билет

№15

1. Механизм действия антипиренов.

Антипирен—

компонент, добавляемый в материалы

органического происхождения с целью

обеспечения огнезащиты

Механизм

действия антипиренов:

Основан

на разделении горючего древесного

материала от источника возгорания, либо

удаление кислорода из зоны горения:

Под воздействием открытого

пламени и высоких температур химически

связанные в поверхностном слое древесины

составляющие антипирена подвергаются

распаду и образуют негорючие материалы.

Эта относительно термически устойчивая

и негорючая масса, подвергаясь вспучиванию,

образует на поверхности древесины

непроницаемый для пламени защитный

пенококсовый слой, который предотвращает

доступ тепла и кислорода к древесине и

тем самым препятствует дальнейшему

распространению огня. В это время под

слоем пенококса происходит дальнейший

процесс эндотермической деструкции

антипирена.

Такой комплексный механизм

действия приводит к тому, что срок защиты

древесины от пламени увеличивается от

нескольких минут до часа. Вещества

входящие в состав пропитки, при

взаимодействии с компонентами древесины

делают ее более прочной и надежно

защищают от гниения, разрушения, плесени,

грибка и древесных насекомых. Современные

антипирены — это высокая огнезащитная

эффективность при низком расходе. Можно

получить древесину слабогорючую, не

распространяющую пламя, трудновоспламеняемую,

с умеренной дымообразующей способностью.

Антипирены наносится кистью,

валиком или распылителем. После покрытия

После покрытия

древесины, обработанной антипиреном,

водно-дисперсионными красками или

лаками уровень огнезащиты не снижается.

Покрывать древесину антипиреном возможно

при температуре от — 15°С до + 50°С.

2.Сортировка стружки: принципы и оборудование, назначение операции и влияние на качество ДстП. Стр 186Справочник по дСтП

После

изготовления щепу сортируют на три

фракции: крупную, направляемую на

дополнительное измельчение, кондиционную,

направляемую к стружечным станкам,

мелкую, которая также может быть

использована (после дополнительного

измельчения) для формирования наружных

слоев или (в случае большой засоренности)

направляется на

сжигание

В

производстве ДСтП применяют в основном

гирационные сортировки качающегося

типа СЩ-120 и СЩ-1

Стружку

сортируют с целью деления на фракции

.Такое деление позволяет получить ДСтП

с оптимальной и заданной стружкой 3 и 5

слойную. Стружка наружних слоев более

качественна и меньше что позволяет

получать плиты с хорошей гладкой

поверхностью и твердость (важно для

отделки)

Сортировка

2 типов:

—

Механическая

—

Пневматическая

Которая

риализуется на ситах и в пневмасепаратарах

( 2 схемы)

Операции:

Накопление

массы для сортировки в бункерах;Равномерная

подача;Фракционирование

или разделение по размерам;Отбор

каждой фракции из сортировочного

устройства и доставка к бункерам.

Различные типы механизмов подачи швейных машин – Швейная машина ABC

Помимо классификации по типу стежка и конструкции корпуса, швейные машины также можно классифицировать по типу используемого механизма подачи.

Механизм подачи определяется как процесс, посредством которого ткань продвигается вперед в зоне подачи швейной машины. В основном это относится к тому, как двигаются иглы, шпульки, петлители, детали вспомогательного механизма подачи и сама сшиваемая ткань. Механизм подачи важен, потому что продвижение ткани — единственный способ, с помощью которого игла может зацепить следующую часть сшиваемого материала.

Некоторые промышленные швейные машины имеют только один тип механизма подачи, в то время как другие имеют несколько возможностей подачи. Излишне говорить, что машины, которые могут шить с использованием нескольких типов механизмов подачи, часто стоят дороже.

Наиболее распространенными типами механизмов подачи швейных машин являются следующие:

Механизм опускания – Механизм опускания обычно используется в бытовых швейных машинах и большинстве промышленных швейных машин. Механизм опускания, также известный как обычный механизм подачи, включает в себя движение зубчатых металлических полос, известных как зубчатые рейки, которые находятся в прорезях швейной машины 9.0003

Механизм опускания, также известный как обычный механизм подачи, включает в себя движение зубчатых металлических полос, известных как зубчатые рейки, которые находятся в прорезях швейной машины 9.0003

игольная пластина. Когда игла втягивается из ткани, расположенные под ней гребенки транспортера тянут ткань или материал горизонтально, чтобы переместить заготовку.

Механизм дифференциальной подачи – Швейные машины, в которых используется механизм дифференциальной подачи, имеют два независимых набора гребенок транспортера. Этими собачками подачи можно управлять так, чтобы материал или ткань вокруг иглы можно было растягивать или сжимать по мере необходимости.

Механизм подачи иглы – Многие промышленные швейные машины, особенно те, которые используют двойные иглы, используют механизм подачи иглы. Они полагаются на саму иглу, которая действует как основной элемент подачи, который перемещает или продвигает ткань через зону подачи.

Механизм шагающей лапки – В машинах с механизмом шагающей лапки обычная неподвижная прижимная лапка заменяется движущейся шагающей лапкой, которая активно перемещает сшиваемый материал. Обычно он работает в сочетании с другими типами механизмов подачи.

Обычно он работает в сочетании с другими типами механизмов подачи.

Механизм шагающей лапки облегчает шитье тяжелых тканей и других тяжелых материалов, таких как кожа, а также мягких изделий, таких как одеяла или постельные принадлежности. Механизм шагающей лапки также полезен при шитье многослойных материалов, которые могут быть затруднительны при шитье со стационарной прижимной лапкой из-за возможности случайного смещения слоев во время шитья.

Механизм подачи пулера – В швейных машинах с механизмом подачи пулера используются поддерживающие ролики, которые захватывают и тянут ткань или сшиваемый материал. Это полезно для шитья больших и тяжелых заготовок, таких как кожаная обивка, палатки и автомобильные чехлы.

Если вы хотите узнать больше о различных типах механизмов подачи, встречающихся в промышленных швейных машинах, свяжитесь с нашими специалистами из ABC Sewing Machine. С нами можно связаться по бесплатному телефону (213) 747-9555. Вы также можете посетить нас по адресу 2100 South Main Street в Лос-Анджелесе, Калифорния.

Различные типы механизма подачи в швейной машине

Механизм подачи в швейной машине:

Чтобы получить хороший внешний вид и качество шва, получаемого при шитье, необходимо производить правильную и хорошо сбалансированную длину стежков. В дополнение к этому необходимо следить за тем, чтобы ткань вдоль линии шитья оставалась ровной, что означает отсутствие сборок. Но иногда сборка ткани по линии шитья формируется преднамеренно, что делается по требованию или в интересах рисунков. Эти необходимые вещества выдерживаются при производстве шва при шитье с механизмом подачи швейная машина . Механизм подачи регулирует скорость подачи ткани во время шитья. Помимо механизма подачи, скорость ткани также можно контролировать, регулируя на машине еще несколько механизмов или запасных частей, которые обсуждались позже. В целях управления скоростью подачи ткани в швейных машинах в основном используются шесть типов механизма подачи в швейной машине, которые обсуждаются здесь с изображениями.

1. Система капельной подачи:

Это самый простой и часто используемый механизм подачи. Механизм подачи в швейной машине состоит из трех частей: а) прижимной лапки, б) игольной пластины и в) зубчатой рейки. Игольная пластина изготовлена из нержавеющей стали, а ее поверхность очень гладкая. Из-за гладкой поверхности на ней легко можно подавать ткани. Иногда игольную пластинку также называют игольной. В игольной пластине имеется один или несколько пазов, в которых зубчатая рейка может двигаться вперед или назад. Также имеется отверстие, через которое игла может двигаться вверх или вниз. Размер отверстия иглы не должен превышать более 30% размера иглы. Если размер игольного отверстия больше 30% от размера иглы, то при прокалывании ткани иглой в игольное отверстие также будет попадать некоторая часть ткани, что называется флажками. Проблема может возникнуть при формировании правильного стежка из-за маркировки. Механизм капельной подачи показан на рисунке 1.

Рис. 1: Механизм опускания в швейной машине

Основная функция зубчатой рейки — заставить ткань пройти предварительно установленное расстояние для формирования каждого стежка . Скорость зубчатой рейки или длина стежка регулируется регулятором длины стежка. Верхний конец зубчатой зубчатой рейки проходит через прорезь игольной пластины и заходит немного выше пластины, касается ткани с изнаночной стороны ткани и перемещает ткань на шаг вперед в машина. Затем зубчатая рейка спускается с поверхности игольной пластины, в результате чего она отрывается от соприкосновения с тканью. Потому что на этом этапе соприкосновения с тканью остается только игольная пластинка. Снова зубчатая рейка отходит на шаг назад, проходит через прорезь игольной пластины и, наконец, выходит немного выше поверхности пластины и с нижней стороны ткани, она соприкасается с тканью. Таким образом, в циклическом порядке, для каждого стежка, это помогает выполнить предварительно установленное расстояние. Скорость зубчатой рейки и иглы регулируется таким образом, что когда ткань набирает скорость, игла остается над тканью.

Скорость зубчатой рейки и иглы регулируется таким образом, что когда ткань набирает скорость, игла остается над тканью.

Количество зубчатых рейок, их расположение и форма шлицевых зубьев, а также количество могут различаться. В случае однорядной зубчатой рейки во время подачи ткани линия шитья может изгибаться влево или вправо, а не идти прямо. Как правило, швейная линия становится прямой в двухрядных или трехрядных швейных машинах с зубчатой рейкой, потому что ткань не может легко двигаться влево или вправо.

Количество и форма зубьев с прорезями на поверхности зубчатой рейки могут быть различными, но направление зуба остается наклонным к направлению подачи ткани. Для ткани легкой и средней плотности используется шаг зубьев от 1,3 до 1,6 мм, а передняя часть зуба остается в некоторой степени закругленной, чтобы ткань не повреждалась. Для очень легких тканей используется зубчатая рейка с шагом от 1 до 1,25 мм. Для некоторых сложных тканей используется зубчатая рейка с резиновым покрытием, чтобы ткань не повреждалась и не помечалась зубцом гребенки. Если при формировании шва шаг стежка и шаг зубца транспортера сравняются, то ткань может быть повреждена из-за многократного удара зуба транспортера в одно и то же место. фабрика.

Если при формировании шва шаг стежка и шаг зубца транспортера сравняются, то ткань может быть повреждена из-за многократного удара зуба транспортера в одно и то же место. фабрика.

Прижимная лапка используется для создания давления на ткань с помощью давления пружины, так что во время движения иглы вверх и вниз ткань также не может перемещаться вверх и вниз. В процессе капельной подачи прижимная лапка остается неподвижной, а ткань подается под ее нижнюю поверхность. Нижняя поверхность прижимной лапки обычно остается очень гладкой, так что трение между прижимной лапкой и тканью уменьшается. Существуют различные типы прижимной лапки.

В процессе капельной подачи, когда сшивается двухслойная ткань, зубчатая рейка заставляет нижний слой ткани двигаться вперед от нижней стороны ткани, а ткань верхнего слоя получает скорость благодаря соприкосновению с нижним слоем ткани и давление. Прижимная лапка всегда оказывает давление на ткань с помощью нажимной пружины, и во время продвижения ткани вперед зубчатой рейкой движение верхнего слоя ткани с той же скоростью затруднено из-за трения с прижимной лапкой. В результате видно, что нижний слой ткани получает большую подачу, чем верхний слой, что называется складкой со сдвигом слоя или дифференциальной подачей или подающей складкой. По той же причине при подшивании создается растрескивание. В швейных машинах с капельной подачей очень распространено смещение и раскручивание нитей. Этой проблемы может избежать очень опытный оператор, но скорость шитья становится намного медленнее.

В результате видно, что нижний слой ткани получает большую подачу, чем верхний слой, что называется складкой со сдвигом слоя или дифференциальной подачей или подающей складкой. По той же причине при подшивании создается растрескивание. В швейных машинах с капельной подачей очень распространено смещение и раскручивание нитей. Этой проблемы может избежать очень опытный оператор, но скорость шитья становится намного медленнее.

2. Дифференциальная нижняя подача:

Зубчатая рейка, используемая в этой системе, разделена на две разные части, это означает, что в одной части игла остается спереди, а в другой части игла остается сзади. Как и упомянутые гребенки системы капельной подачи, гребенки этой системы получают скорость. Но две части могут работать с одинаковой скоростью или с разными скоростями. Механизм дифференциальной нижней подачи показан на рисунке 2. Рисунок 2: Механизм дифференциальной нижней подачи швейной машины (Источник: https://clothingindustry. blogspot.com)

blogspot.com)

При работе переднего транспортера с большей или меньшей скоростью, чем при заднем транспортере, нижний слой ткани можно растянуть или собрать. В результате в этом процессе проблема дифференциального сморщивания может быть легко решена. Дифференциальная система нижнего продвижения доступна также в машинах для изготовления цепного стежка, челночного стежка и краевого стежка.

3. Система регулируемой верхней подачи:

В этой системе, когда ткани из нескольких слоев сшиваются вместе, скорость передается непосредственно верхнему слою ткани. В результате верхний слой можно подавать с той же скоростью или с большей или меньшей скоростью, что и нижние слои. Механизм регулируемой верхней подачи показан на рис. 3. С дифференциальной нижней подачей (Источник: https://textilelearner.blogspot.com) С системой опускания (Источник: https://textilelearner.blogspot.com)

Рис. 3: Регулируемая система подачи сверху

В этом процессе используются две секции прижимной лапы. Когда игла проникает в ткань, то одна секция удерживает ткань, а прижимная лапка другой секции, перемещаясь на шаг вперед, ставится и прижимается к ткани и с помощью скорости зуба нижнего конца придает скорость ткани. верхний слой ткани, что означает его подачу. Доступны швейные машины, регулируемые с системой верхнего и обычного опускания ткани, а также швейные машины, регулируемые с дифференциальным нижним и регулируемым верхним транспортом. Сборка верхнего слоя может производиться на нижнем слое, а также сборка нижнего слоя может производиться на нижней стороне верхнего слоя с помощью машин, доступных с регулируемой верхней подачей и дифференциальной нижней подачей. Также доступна машина для обметывания края в сочетании с регулируемой верхней подачей и дифференциальной нижней подачей.

Когда игла проникает в ткань, то одна секция удерживает ткань, а прижимная лапка другой секции, перемещаясь на шаг вперед, ставится и прижимается к ткани и с помощью скорости зуба нижнего конца придает скорость ткани. верхний слой ткани, что означает его подачу. Доступны швейные машины, регулируемые с системой верхнего и обычного опускания ткани, а также швейные машины, регулируемые с дифференциальным нижним и регулируемым верхним транспортом. Сборка верхнего слоя может производиться на нижнем слое, а также сборка нижнего слоя может производиться на нижней стороне верхнего слоя с помощью машин, доступных с регулируемой верхней подачей и дифференциальной нижней подачей. Также доступна машина для обметывания края в сочетании с регулируемой верхней подачей и дифференциальной нижней подачей.

4. Система игольчатой (комбинированной) подачи:

В этой системе сама игла движется вперед и назад. После проникновения иглы в ткань она приобретает скорость, что приводит к возможности тенденции быть большим отверстием в ткани, проделанным иглой. Чтобы избежать этой проблемы, механизм игольчатой подачи регулируется с помощью механизма капельной подачи, который называется комбинированной подачей. После прокола ткани игла входит в отверстие зубчатой рейки и для продвижения ткани на шаг в один стежок и зубчатая рейка, и игла одновременно проходят одинаковое расстояние. Затем игла, выйдя из ткани, идет вверх и, продвигаясь вперед на шаг, приобретает скорость для выполнения следующего стежка. Эта система очень подходит для шитья толстой или полой ткани. Для изменения длины стежка необходимо изменить ход иглы и зубчатой рейки. Механизм подачи иглы или комбинированной подачи в швейной машине показан на рисунке 4. Рисунок 4: Механизм подачи иглы в швейной машине (Источник: https://clothingindustry.blogspot.com)

Чтобы избежать этой проблемы, механизм игольчатой подачи регулируется с помощью механизма капельной подачи, который называется комбинированной подачей. После прокола ткани игла входит в отверстие зубчатой рейки и для продвижения ткани на шаг в один стежок и зубчатая рейка, и игла одновременно проходят одинаковое расстояние. Затем игла, выйдя из ткани, идет вверх и, продвигаясь вперед на шаг, приобретает скорость для выполнения следующего стежка. Эта система очень подходит для шитья толстой или полой ткани. Для изменения длины стежка необходимо изменить ход иглы и зубчатой рейки. Механизм подачи иглы или комбинированной подачи в швейной машине показан на рисунке 4. Рисунок 4: Механизм подачи иглы в швейной машине (Источник: https://clothingindustry.blogspot.com)

5. Унисонная подача:

Унисонная подача осуществляется путем регулировки механизма игольчатой подачи с положительной верхней и нижней подачей. Здесь две опорные ноги, одна стоит посередине другой, и они набирают скорость в разное время. Благодаря игольчатой подаче максимальная активность верхней и нижней подачи останавливается. Но для ткани, шитье которой очень сложно, например, шитье ткани с клеевой поверхностью, этот тип механизма подачи очень подходит. Нет возможности сдвига нитей во время шитья ткани. Этот тип системы кормления редко используется в обычной ситуации, за исключением некоторых особых аспектов. Механизм унисонной подачи показан на рисунке 5. Рисунок 5: Механизм унисонной подачи в швейной машине (Источник: https://textilelearner.blogspot.com)

Благодаря игольчатой подаче максимальная активность верхней и нижней подачи останавливается. Но для ткани, шитье которой очень сложно, например, шитье ткани с клеевой поверхностью, этот тип механизма подачи очень подходит. Нет возможности сдвига нитей во время шитья ткани. Этот тип системы кормления редко используется в обычной ситуации, за исключением некоторых особых аспектов. Механизм унисонной подачи показан на рисунке 5. Рисунок 5: Механизм унисонной подачи в швейной машине (Источник: https://textilelearner.blogspot.com)

6. Подача пуллера:

В этой системе используется пара роликов с обычным механизмом опускания, который находится сразу за прижимной лапкой, удерживающей слои ткани натяжением. Скорость задается верхнему ролику непосредственно от машины, а нижний ролик получает скорость за счет контакта и давления верхнего ролика. Ролик протягивателя работает с немного более высокой скоростью, чем скорость подачи капель, и по этой причине нет возможности смещения слоя или натяжения.

Всего комментариев: 0