Нож для резьбонакатного станка: Ножи для резьбонакатных станков — заказать в Москве

Содержание

UPW 25 станок резьбонакатный двухроликовый полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе резьбонакатного станка UPW 25 x 100

Производителем резьбонакатного станка UPW 25 x 100 является VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben.

Станки, выпускаемые предприятием: VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben

- UPW 12.5 x 70 полуавтомат резьбонакатный 125 кН, Ø 3..70, ГДР

- UPW 25 x 100 полуавтомат резьбонакатный 250 кН, Ø 10..100, ГДР

UPW 25 станок резьбонакатный (профиленакатный) двухроликовый полуавтомат. Назначение и область применения

Профиленакатный двухроликовый полуавтомат UPW 25 является универсальной машиной, предназначенной для получения различных профилей, точных крепежных, трапецеидальных и других резьб, мелкомодульных червяков, рифлений, обкатки (калибровки) цилиндрических и сферических тел пластическим деформированием — накатыванием при работе в полуавтоматическом цикле с ручной подачей заготовок.

Принцип работы и особенности конструкции станка UPW 25

Цикл работы станка полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Смазка полуавтоматов осуществляется автоматической системой. Высокая производительность, надежность и долговечность полуавтоматов обеспечена современными методами расчёта конструкции, применением при изготовлении деталей из качественных материалов, прогрессивными методами их обработки, точности сборкой.

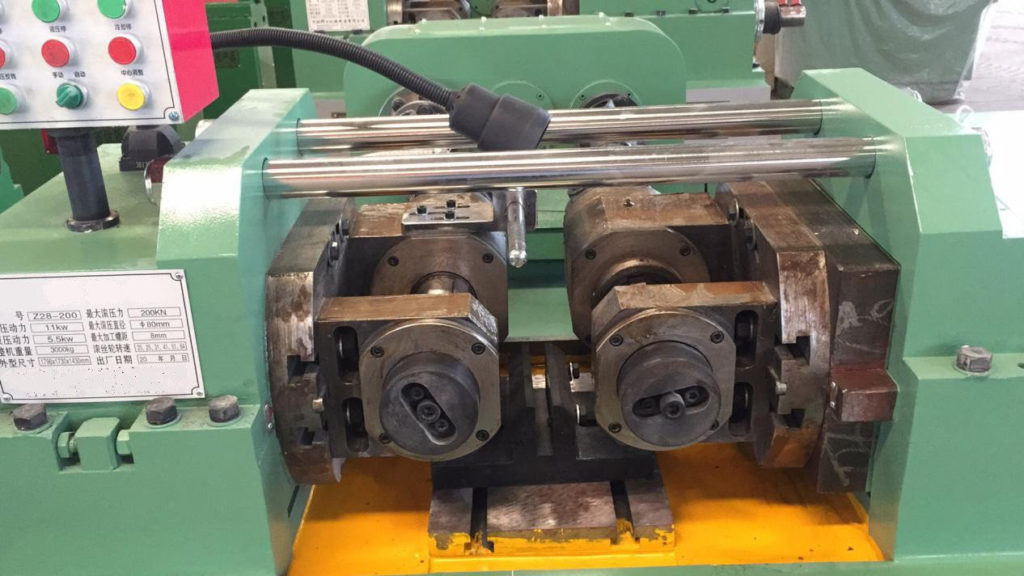

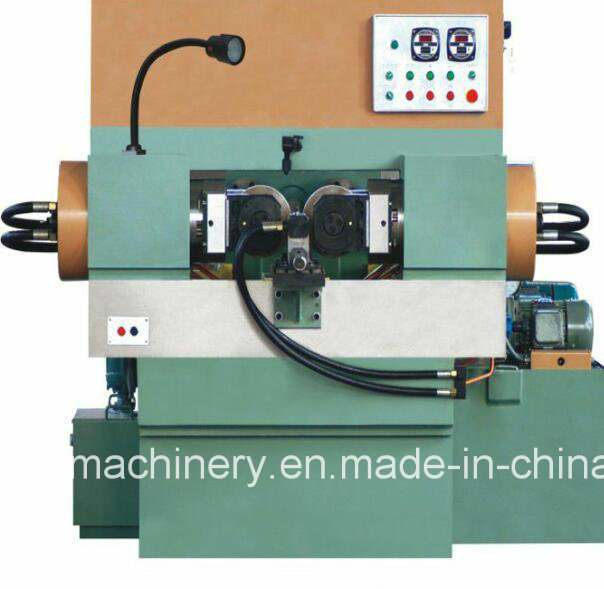

Общий вид резьбонакатного станка UPW 25

Фото резьбонакатного станка UPW 25 x 100

Фото резьбонакатного станка UPW 25 x 100. Смотреть в увеличенном масштабе

Фото резьбонакатного станка UPW 25 x 100

Фото резьбонакатного станка UPW 25 x 100

Фото резьбонакатного станка UPW 25 x 100. Смотреть в увеличенном масштабе

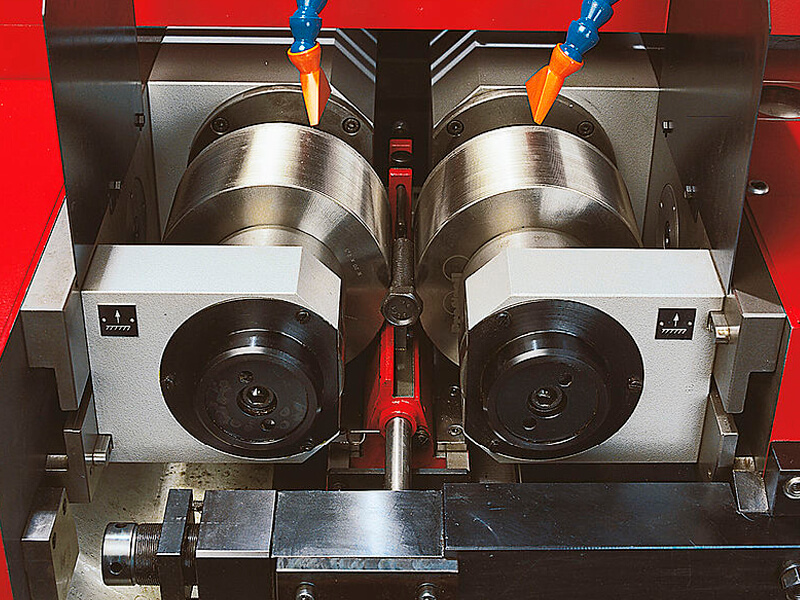

Расположение основных узлов резьбонакатного станка UPW 25

Расположение основных узлов резьбонакатного станка UPW 25 x 100

Расположение основных узлов резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 — аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

Работа станка

Представляется возможность установить следующие виды работы станка:

- Накатка в ручном режиме

- Накатка в полуавтоматическом режиме

- Накатка в автоматическом режиме

Управление станком осуществляется гидравлически.

Установка деталей в рабочее пространство станка производится по всем трем видам обработки вручную.

Накатка в ручном режиме

Установить многопозиционный переключатель WS 2 /25/ в положение автоматика — «О».

Включить двигатель накатного шпинделя нажимом кнопки D2 /29/. Направление вращения накатных шпинделей устанавливается с помощью многопозиционного переключателя WS I /31/. Скорость шпинделей устанавливается путем поворачивания маховичка /32/.

Затем следует установить деталь, открыть кран подачи охлаждавшей жидкости в включить процесс накатки нажимом кнопке D6 /22/. Салазки перемещаются к детали. Профиль накатных роликов внедряется в деталь до достижения глубины накатываемого профиля.

При нажиме кнопки D5 /23/ процесс накатки прерывается. Салазки на быстром ходу отходят в исходное положение. Накатанная деталь снимается.

Накатка в полуавтоматическом режиме

При накатке, производимой в полуавтоматическом цикле, процесс накатки включается от нажима кнопки D7 /33/. Время накатки устанавливается путем поворачивания ручки Ро I /34/.

Время накатки устанавливается путем поворачивания ручки Ро I /34/.

Салазки перемещаются к изделию, после чего происходит накатка профиля.

После срабатывания реле времени ZR I процесс накатки выключается автоматически и салазки отходят в исходное положение.

Следовательно, при работе в полуавтоматическом цикле включается только подача салазок от нажима ножной кнопка D7, в то время когда отход салазок в исходное положение осуществляется автоматически.

Накатка в автоматическом режиме

При накатке, производимой на автоматическом цикле, следует установить многопозиционный переключатель WS 2 /25/ в положение «автоматика», установить время накатки путем поворачивания ручки Ро 1 /34/ и время, требуемое на замену детали поворотом ручки Ро 2 /35/.

При нажиме кнопки D6 /22/ салазки перемещаются к детали и по истечении установленного времени накатки салазки отходят в исходное положение.

По истечении времени, требуемого на замену детали, салазки перемещаются в рабочее положение.

Корректировка накатанных резьб

При наладке станка попадаются детали, диаметр которых слишком большой. В таком случае представляется возможность корректировки резьбы. При корректировке резьбы деталь следует уложить на опорный нож. Затем следует повернуть рычаг /36/ влево, после чего салазки перемещаются к детали. В зависимости от положения данного рычага представляется возможность ускорить или замедлить ход салазок. При прикосновении профиля накатного ролика к детали необходимо включить двигатель М1 /37. Деталь начинает вращаться, после чего рычаг /36/ следует переключить влево, в исходное положение для установленного усилия накатки. Переключение рычага в исходное положение производится кнопкой D7 /33/. По истечении установленного времени накатки, установленного поворотной ручкой Ро /34/, процесс накатки выключается автоматически от импульса реле времени I.

Салазки перемещаются в исходное положение. Следует учесть, что неоднократная корректировка профиля ведет к разрушению последнего. При любом холодном формировании металла уплотняется его поверхность. Неоднократная или продолжительная накатка повлечет за собой превышение накатоспособности материала вследствие чего на поверхности материала получаются риски и материал расслаивается.

При любом холодном формировании металла уплотняется его поверхность. Неоднократная или продолжительная накатка повлечет за собой превышение накатоспособности материала вследствие чего на поверхности материала получаются риски и материал расслаивается.

Накатка червячного и подобного профиля

При накатке глубокого профиля деталь во время накатки дополнительно выполняет аксиальное движение. Это движение выполняется до получения полной глубины профиля. Но для того, чтобы детали при накатке не выходили за пределы инструмента следует производить следующие приемы. Профиленакатной станок модели UPW 25×100 оснащенный устройством для снижения усилия накатки, с успехом может быть использован для накатки глубокого профиля. Во время накатки, когда деталь начинает выходить за пределы инструмента, следует нажать кнопку D8 /38/, переключая направление вращения шпинделей, и уменьшить усилие накатка примерно до 2000 кг путем поворота звездообразной ручки /39/. При изменении направления вращения шпинделей деталь вращается в противоположном направле-нии при одновременном повышении усилия накатки. До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

Эти приемы следует выполнять до полной накатки профиля. Рекомендуется производить накатку червячного профиля во вращающихся центрах.

Для предотвращения аксиального перемещения детали при включении процесса накатки следует включить могопозиционный переключатель WS 4 /39/, вследствие чего при отходе салазок одновременно выключается двигатель шпинделей.

Кинематическая схема резьбонакатного станка UPW 25

Кинематическая схема резьбонакатного станка UPW 25

Кинематическая схема резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Мнемонические изображения резьбонакатного станка UPW 25

Мнемонические изображения резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Мнемонические изображения резьбонакатного станка UPW 25

Мнемонические изображения резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25. Смотреть в увеличенном масштабе

Технические характеристики резьбонакатного станка UPW 25

| Наименование параметра | UPW 12,5 x 70 | UPW 25 x 100 |

|---|---|---|

| Основные параметры станка | ||

| Усилие накатывания, кН (тс) | 5. .125 (0,5..12,5) .125 (0,5..12,5) | 5..250 (0,5..25) |

| Наибольший диаметр накатываемой заготовки радиальным способом, мм | 3..70 | 10..100 |

| Наибольший шаг накатываемой резьбы, мм | 4 | 8 |

| Наибольшая длина накатываемой резьбы радиальным способом, мм | 125 | 180 |

| Наибольшая длина накатываемой резьбы радиально-осевым способом, мм | 2000 | 2000 |

| Диаметр накатных роликов, мм | 195 | 230 |

| Диаметр шпинделей под накатные ролики, мм | 63 | 80 |

| Длина посадочного места на шпинделях, мм | 125 | 180 |

| Высота осей шпинделей над станиной, мм | 160 | 180 |

| Расстояние между осями накатных роликов, мм | 130..240 | 150..320 |

| Наибольший ход салазок подвижной головки, мм | 0. .15 .15 | 0..25 |

| Частота вращения шпинделей, об/мин | 20..90 | 20..90 |

| Привод станка | ||

| Количество электродвигателей | ||

| Электродвигатель главного привода, кВт (об/мин) | 4 | 7,5 |

| Электродвигатель гидропривода, кВт (об/мин) | 1,5 | 2,2 |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,13 | 0,13 |

| Электродвигатель насоса смазки, кВт (об/мин) | ||

| Электродвигатель вентилятора, кВт (об/мин) | ||

| Габарит и масса станка | ||

| Габариты станка (требуемая площадь), мм | 1350 х 1080 | 1570 х 1230 |

| Масса станка, кг | 2100 | 3400 |

Связанные ссылки

Каталог справочник настольных сверлильных станков

Паспорта к настольным станкам

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

UPW 25 станок резьбонакатный двухроликовый полуавтомат.

Паспорт, схемы, характеристики, описание

Паспорт, схемы, характеристики, описание

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 — аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

ПРОФИЛЕНАКАТНЫЙ СТАНОК Российский патент 2004 года по МПК B21h4/02

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении изделий с резьбой или другими подобными профилями.

Известен резьбонакатный станок, содержащий станину, на котором смонтированы подвижная и неподвижная головки с накатными роликами, опорный нож с опорой, установленной на платформе (М.И.Писаревский. Накатывание точных резьб, шлицев и зубьев. — Ленинград: Машиностроение, 1973, стр.88-89).

Недостатком данного станка является отсутствие механизма компенсации перемещения заготовки.

Известен профиленакатный станок, содержащий смонтированные в станине подвижный и неподвижные шпиндели с параллельными осями, накатные ролики, закрепленные на шпинделях, опорный нож в виде двух опор и механизм компенсации осевых перемещений (а.с. №749518, МПК В 21 Н 3/02). Недостатком данной конструкции является недостаточное качество получаемой резьбы из-за выкрашивания вершины резьбы накатных роликов вследствии малой надежности механизма компенсации осевых перемещений.

Технической задачей предполагаемого изобретения является повышение качества получаемой резьбовой поверхности, увеличение срока службы накатных роликов, повышение надежности механизма компенсации.

Данная задача решается за счет профиленакатного станка, имеющего смонтированные на станине неподвижный и подвижный шпиндели с параллельными осями, накатные ролики, установленные на осях последних, опорный нож с опорой, механизм компенсации осевых перемещений, состоящий из закрепленной на станине платформы с пазом на верхней плоскости, в котором размещены ролики качения, контактирующие с нижней поверхностью подпружиненной с торцев опоры. Боковые поверхности опоры, в свою очередь, взаимодействуют с внешней поверхностью подшипников качения, закрепленных на втулках. Втулки установленны с возможностью поворота вокруг своих осей, закрепленных на платформе. При этом втулки с одной стороны опоры выполнены с эксцентриситетом. Оси роликов качения и подшипников качения взаимно перпендикулярны, а оси накатных роликов и роликов качения расположены в параллельных плоскостях.

На фиг.1 изображен профиленакатный станок — общий вид, на фит.2 — элемент I в разрезе, на фиг.3 сечение А-А.

Профиленакатный станок состоит из станины 1, на которой смонтированы подвижный 2 и неподвижный 3 шпиндели, на осях которых установлены накатные ролики 4 и 5. Заготовка 6 установлена на опорном ноже 7, закрепленном на опоре 8. На станине 1 закреплена платформа 9, имеющая на верхней поверхности паз 10, в котором размещены ролики качения 11. Оси 12 роликов качения и оси накатных роликов расположены в параллельных плоскостях. На ролики качения 11 опирается нижняя поверхность опоры 8, нижняя часть В боковых поверхностей при этом взаимодействует с наружной поверхностью подшипников качения 13, установленных неподвижно на втулках 14, изготовленных с эксцентриситетом и на втулках 15 без эксцентриситета. Подшипники качения 13, которые установлены на втулки 14 и 15 с возможностью поворота, закреплены на платформе 9. Оси 16 подшипников качения перпендикулярны осям 12 роликов качения. Платформа 9 с торцев подпружинена пружинами 17 относительно станины 1.

Заготовка 6 установлена на опорном ноже 7, закрепленном на опоре 8. На станине 1 закреплена платформа 9, имеющая на верхней поверхности паз 10, в котором размещены ролики качения 11. Оси 12 роликов качения и оси накатных роликов расположены в параллельных плоскостях. На ролики качения 11 опирается нижняя поверхность опоры 8, нижняя часть В боковых поверхностей при этом взаимодействует с наружной поверхностью подшипников качения 13, установленных неподвижно на втулках 14, изготовленных с эксцентриситетом и на втулках 15 без эксцентриситета. Подшипники качения 13, которые установлены на втулки 14 и 15 с возможностью поворота, закреплены на платформе 9. Оси 16 подшипников качения перпендикулярны осям 12 роликов качения. Платформа 9 с торцев подпружинена пружинами 17 относительно станины 1.

Подготовка станка к работе заключается в следующем.

В соответствующем порядке на шпиндели станка 2 и 3 устанавливаются накатные ролики 4 и 5, которые настраиваются, в свою очередь, по шагу накатываемого профиля. Настройка накатных роликов на профиль производится по эталону. После чего накатываемая заготовка 6 помещается между накатных роликов 4 и 5 на опорном ноже 7, соединенного с опорой 8, боковые поверхности В которой прижимаются к наружным поверхностям подшипников качения 13 поворотом осей 16 с эксцентриковыми втулками 14, ограничивая опору 8 от боковых перемещений. Ось обрабатываемой заготовки ниже линии центров накатных роликов 4 и 5 на 0,2 мм. В следствии неравенства углов подъема винтовой линии резьб накатных роликов 4 и 5 и заготовки 6 в процессе накатывания имеет место осевое перемещение последней. В связи с тем, что сила трения в паре “заготовка-опора” больше, чем силы трения в паре “подшипник качения — опора”, то заготовка будет перемещаться вместе с опорным ножом 7 и опорой 8, сжимая одну из пружин 17 и растягивая другую, в зависимости от того, в какую сторону осуществляется движение. После накатывания резьбы опора 8 вместе с опорным ножом 7 и заготовкой 6 возвращается в исходное положение с помощью пружин.

Настройка накатных роликов на профиль производится по эталону. После чего накатываемая заготовка 6 помещается между накатных роликов 4 и 5 на опорном ноже 7, соединенного с опорой 8, боковые поверхности В которой прижимаются к наружным поверхностям подшипников качения 13 поворотом осей 16 с эксцентриковыми втулками 14, ограничивая опору 8 от боковых перемещений. Ось обрабатываемой заготовки ниже линии центров накатных роликов 4 и 5 на 0,2 мм. В следствии неравенства углов подъема винтовой линии резьб накатных роликов 4 и 5 и заготовки 6 в процессе накатывания имеет место осевое перемещение последней. В связи с тем, что сила трения в паре “заготовка-опора” больше, чем силы трения в паре “подшипник качения — опора”, то заготовка будет перемещаться вместе с опорным ножом 7 и опорой 8, сжимая одну из пружин 17 и растягивая другую, в зависимости от того, в какую сторону осуществляется движение. После накатывания резьбы опора 8 вместе с опорным ножом 7 и заготовкой 6 возвращается в исходное положение с помощью пружин. После удаления обработанной заготовки операцию можно начинать вновь.

После удаления обработанной заготовки операцию можно начинать вновь.

Работа станка

Представляется возможность установить следующие виды работы станка:

- Накатка в ручном режиме

- Накатка в полуавтоматическом режиме

- Накатка в автоматическом режиме

Управление станком осуществляется гидравлически.

Установка деталей в рабочее пространство станка производится по всем трем видам обработки вручную.

Накатка в ручном режиме

Установить многопозиционный переключатель WS 2 /25/ в положение автоматика — «О».

Включить двигатель накатного шпинделя нажимом кнопки D2 /29/. Направление вращения накатных шпинделей устанавливается с помощью многопозиционного переключателя WS I /31/. Скорость шпинделей устанавливается путем поворачивания маховичка /32/.

Затем следует установить деталь, открыть кран подачи охлаждавшей жидкости в включить процесс накатки нажимом кнопке D6 /22/. Салазки перемещаются к детали. Профиль накатных роликов внедряется в деталь до достижения глубины накатываемого профиля.

При нажиме кнопки D5 /23/ процесс накатки прерывается. Салазки на быстром ходу отходят в исходное положение. Накатанная деталь снимается.

Накатка в полуавтоматическом режиме

При накатке, производимой в полуавтоматическом цикле, процесс накатки включается от нажима кнопки D7 /33/. Время накатки устанавливается путем поворачивания ручки Ро I /34/.

Салазки перемещаются к изделию, после чего происходит накатка профиля.

После срабатывания реле времени ZR I процесс накатки выключается автоматически и салазки отходят в исходное положение.

Следовательно, при работе в полуавтоматическом цикле включается только подача салазок от нажима ножной кнопка D7, в то время когда отход салазок в исходное положение осуществляется автоматически.

Накатка в автоматическом режиме

При накатке, производимой на автоматическом цикле, следует установить многопозиционный переключатель WS 2 /25/ в положение «автоматика», установить время накатки путем поворачивания ручки Ро 1 /34/ и время, требуемое на замену детали поворотом ручки Ро 2 /35/.

При нажиме кнопки D6 /22/ салазки перемещаются к детали и по истечении установленного времени накатки салазки отходят в исходное положение.

По истечении времени, требуемого на замену детали, салазки перемещаются в рабочее положение.

Корректировка накатанных резьб

При наладке станка попадаются детали, диаметр которых слишком большой. В таком случае представляется возможность корректировки резьбы. При корректировке резьбы деталь следует уложить на опорный нож. Затем следует повернуть рычаг /36/ влево, после чего салазки перемещаются к детали. В зависимости от положения данного рычага представляется возможность ускорить или замедлить ход салазок. При прикосновении профиля накатного ролика к детали необходимо включить двигатель М1 /37. Деталь начинает вращаться, после чего рычаг /36/ следует переключить влево, в исходное положение для установленного усилия накатки. Переключение рычага в исходное положение производится кнопкой D7 /33/. По истечении установленного времени накатки, установленного поворотной ручкой Ро /34/, процесс накатки выключается автоматически от импульса реле времени I.

Салазки перемещаются в исходное положение. Следует учесть, что неоднократная корректировка профиля ведет к разрушению последнего. При любом холодном формировании металла уплотняется его поверхность. Неоднократная или продолжительная накатка повлечет за собой превышение накатоспособности материала вследствие чего на поверхности материала получаются риски и материал расслаивается.

Накатка червячного и подобного профиля

При накатке глубокого профиля деталь во время накатки дополнительно выполняет аксиальное движение. Это движение выполняется до получения полной глубины профиля. Но для того, чтобы детали при накатке не выходили за пределы инструмента следует производить следующие приемы. Профиленакатной станок модели UPW 25×100 оснащенный устройством для снижения усилия накатки, с успехом может быть использован для накатки глубокого профиля. Во время накатки, когда деталь начинает выходить за пределы инструмента, следует нажать кнопку D8 /38/, переключая направление вращения шпинделей, и уменьшить усилие накатка примерно до 2000 кг путем поворота звездообразной ручки /39/. При изменении направления вращения шпинделей деталь вращается в противоположном направле-нии при одновременном повышении усилия накатки. До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

При изменении направления вращения шпинделей деталь вращается в противоположном направле-нии при одновременном повышении усилия накатки. До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

Эти приемы следует выполнять до полной накатки профиля. Рекомендуется производить накатку червячного профиля во вращающихся центрах.

Для предотвращения аксиального перемещения детали при включении процесса накатки следует включить могопозиционный переключатель WS 4 /39/, вследствие чего при отходе салазок одновременно выключается двигатель шпинделей.

Резьбо- и профиленакатной станок PR 15e PRS

Резьбо- и профиленакатные станки серии «Экономичные»

Являются более экономичным решением по сравнению с модельным рядом «Инновационные» с CNC/ЧПУ управлением, имеют электронное управление процесса накатки, благодаря которому обеспечивается оптимальные режимы работы станка и имеются широкие возможности для автоматизации станка.

С-образная станина станка обеспечивает наиболее удобный доступ благодаря открытой сверху рабочей зоне. Широкий спектр программ для накатки с электронной системой регулирования скорости и величины подачи в процессе накатки, установки диаметра позволяет подобрать оптимальный для обрабатываемого материала режим обработки. В процессе накатки необходимая сила рассчитывается автоматически и не должна задаваться оператором. Движение подвижной головки контроллируется точнейшей измерительной системой, при этом реализована обратная связь процесса: на основании фактического движения подвижной головки и возникающей нагрузки на привод, осуществляется регулировка усилия гидравлики. Тип графика кривой подачи подвижной головки задается через дисплей. Выбирая различные типы кривых графика внедрения и отвода инструмента (прогрессивную, прямую, регрессивную и т.д.), а также задавая различное время этапов внедрения, калибровки и вывода инструмента дает широкий выбор режимов обработки, позволяет оптимизировать процесс и увеличить стойкость инструмента. Станок, оснащённый комплексом программ накатки, имеющий сервисные и диагностические программы, гарантирует большую „гибкость“ и безотказность в эксплуатации. С помощью контроллера осуществляется расчет рекомендуемых параметров накатки. Контроллер станка сохраняет до 100 типоразмеров деталей, что сокращает время перенастройки станка при переходе с одного типоразмера, материала и инструмента на другой. Оснащение станка поворотными накатными шпинделями позволяет осуществлять накатку методами радиальной и осевой подачи детали. При осевой подаче детали длина накатываемой резьбы не имеет ограничений по длине накатываемой резьбы.Существенно упрощается техническое обслуживание станка благодаря применению централизованной системы смазки для направляющих салазок и опорных узлов накатных шпинделей.

Станок, оснащённый комплексом программ накатки, имеющий сервисные и диагностические программы, гарантирует большую „гибкость“ и безотказность в эксплуатации. С помощью контроллера осуществляется расчет рекомендуемых параметров накатки. Контроллер станка сохраняет до 100 типоразмеров деталей, что сокращает время перенастройки станка при переходе с одного типоразмера, материала и инструмента на другой. Оснащение станка поворотными накатными шпинделями позволяет осуществлять накатку методами радиальной и осевой подачи детали. При осевой подаче детали длина накатываемой резьбы не имеет ограничений по длине накатываемой резьбы.Существенно упрощается техническое обслуживание станка благодаря применению централизованной системы смазки для направляющих салазок и опорных узлов накатных шпинделей.

- исполнение с одной или двумя подвижными головками

- радиальная и осевая накатка

- возможность полной автоматизации

- электронная регулировка подачи и установки диаметра накатки

- централизованная система смазки

- управление скоростью подачи и отвода инструмента

- расчет корректировки нитки резьбы

- расчет рекомендуемого времени накатки

- PRS – исполнение с устройством быстрой настройки по нитке резьбы

- оснащение сервисным пакетом контроля процесса

Резьбы и профили

- метрическая и UN резьба

- резьба Витворта (дюймовая)

- трапециевидная резьба

- круглая резьба

- червячный профиль

- продольные RAA рифления

- косые RGE рифления

- мелкошлицевой профиль

- накатное полирование

- шлицы, пазы, желобки и канавки

- особенные профили

Система быстрой настройки по нитке резьбы (PRS )

Единственная в своем роде система, позволяющая производить настройку и перенастройку инструментов в течении нескольких минут. С изобретением этой cистемы отпадает необходимость традиционной настройки инструментов муфтой сцепления приводных валов. После измерения расхождения по нитке резьбы, на основании заданного значения программно рассчитывается необходимый угол корректировки. Посредством штурвала осуществляется поворот одного из накатных шпинделей. Это позволяет существенно сократить время настройки станка при установке новых инструментов и соответствующей настройке процесса для данного комплекта инструментов. Все параметры процессов по каждому комплекту инструментов сохраняются. При смене рабочих инструментов необходимо установить уже известный угол корректировки.

С изобретением этой cистемы отпадает необходимость традиционной настройки инструментов муфтой сцепления приводных валов. После измерения расхождения по нитке резьбы, на основании заданного значения программно рассчитывается необходимый угол корректировки. Посредством штурвала осуществляется поворот одного из накатных шпинделей. Это позволяет существенно сократить время настройки станка при установке новых инструментов и соответствующей настройке процесса для данного комплекта инструментов. Все параметры процессов по каждому комплекту инструментов сохраняются. При смене рабочих инструментов необходимо установить уже известный угол корректировки.

Узел обеспечения прецизионносинхронного вращения шпинделей

Для осуществления ряда определенных заданий с требованиями повышенного качества необходимо абсолютно синхронное вращение накатных шпинделей.

Кинематическая схема резьбонакатного станка UPW 25

Кинематическая схема резьбонакатного станка UPW 25

Мнемонические изображения резьбонакатного станка UPW 25

Мнемонические изображения резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25

Гидравлическая схема резьбонакатного станка UPW 25

Резьбонакатный станок | Weiblen

Резьбонакатной станок от Markthaler для профессиональной грубой регулировки резьбы. Хорошо спроектированная, очень устойчивая машина предназначена для использования в мастерских. Регулировочная резьба от диаметра 1,5 — макс. 2,2 мм можно прокатывать на латунной и алюминиевой проволоке, а в исключительных случаях на проволоке из мягкого железа* быстро и с высочайшей точностью. Несмотря на высокое давление качения, последовательность движений является плавной благодаря кулачковым подшипникам на шарикоподшипниках.

Хорошо спроектированная, очень устойчивая машина предназначена для использования в мастерских. Регулировочная резьба от диаметра 1,5 — макс. 2,2 мм можно прокатывать на латунной и алюминиевой проволоке, а в исключительных случаях на проволоке из мягкого железа* быстро и с высочайшей точностью. Несмотря на высокое давление качения, последовательность движений является плавной благодаря кулачковым подшипникам на шарикоподшипниках.

Нити можно размещать в любой точке провода. Процесс прокатки приводит к увеличению наружного диаметра резьбы, а это означает, что гайки также можно протолкнуть через гладкую проволоку к резьбе и хорошо ее зажать.

Сверхострая резьба гарантирует оптимальную фиксацию кожаных, пластиковых или деревянных гаек. На картинке ниже вы можете видеть проволоку с резьбой, изготовленную на резьбонакатном станке. Выше хороший результат кольцевого зажима.

*с высокопрочными губками «Платинум» (спецоборудование) возможна обработка проволоки из мягкой нержавеющей стали. К сожалению, нержавеющую сталь нельзя прокатывать так же хорошо, как латунь, поэтому следует ожидать потери качества резьбы.

К сожалению, нержавеющую сталь нельзя прокатывать так же хорошо, как латунь, поэтому следует ожидать потери качества резьбы.

Если вы заинтересованы, мы будем рады выслать вам дополнительную информацию или образец проволоки.

| Длина резьбы | за одну операцию в зависимости от ширины губки, например, 20 или 35 мм. Тем не менее, нить может быть применена без каких-либо проблем. |

| Шаг резьбы | 0,7 мм для всех диаметров |

| Наружная резьба | 0,4 мм больше, чем проволока | Толщины проволоки | D = от 1,5 до 2,2 мм |

| . Губки с резьбой | доступны шириной 20 и 35 мм с |

| стандартной | правой резьбой. Левая резьба по запросу. |

Комплект поставки: машина в сборе со стандартной парой матриц шириной 35 мм, стопором длины и принадлежностями для обслуживания, упакованная для транспортировки.

Срок поставки в связи с изготовлением заказа на данный момент мин. 6 месяцев!

Мы будем рады сообщить вам текущую цену на основе коммерческого предложения. Цена станка колеблется от 6.300,— до 7.500,— евро без НДС, в зависимости от возможности одновременного производства нескольких станков.

Возможно и подержанная машина также доступна. Эти высококачественные машины по-прежнему полностью функциональны по прошествии более 20 лет. Пожалуйста, спросите нас, или мы с радостью примем предложения о продаже от владельцев прокатных станков.

Вы ищете общий обзор различных машин для производства проволоки? Если вы ищете обзор различных машин для производства проволоки, пожалуйста, нажмите на следующую ссылку в нашем цифровом каталоге.

GWMachine 02.pdf

Руководство по инструкции

BA потока. нетто плюс НДС, цена брутто вкл. НДС, включая доставку

- Наше предложение адресовано покупателям, которые используют или перерабатывают товары исключительно в своей независимой профессиональной, коммерческой, официальной или официальной деятельности.

- вопросы по статье? Пожалуйста, позвоните нам: Тел. +49(0)7551 1607 или воспользуйтесь нашей контактной формой.

- Минимальная стоимость заказа 30 евро нетто! Исключение см. GTC.

- Мы доставляем бесплатно внутри страны от чистой стоимости товара 130 евро!

Китайский производитель арматурных муфт, Станок для изготовления резьбы для стальных стержней, Поставщик соединительных муфт для стальных стержней

Рекомендуется для вас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Муфта арматуры

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Горячие продукты

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Рамы из ПВХ

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Тип бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Соединитель арматуры , Станок для изготовления резьбы из стального стержня | |

| Количество работников: | 91 | |

| Год основания: | 2012-01-17 | |

| Сертификация системы менеджмента: | ИСО 9001 | |

| Среднее время выполнения: | Время выполнения заказа в пиковый сезон: один месяц Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Информация отмечена

проверяется

СГС

Компания Chongqing Hui Gong Machinery Manufacturing Co. , Ltd. была основана в мае 2011 года. Это механическое производственное предприятие, специализирующееся на производстве соединительной втулки из стального стержня и втулки для холодной экструзии. Компания имеет два больших производственных цеха с ковкой и тонкой обработкой. Труба обрабатывается от сырья до готовой продукции. Эффективность работы повышается, чтобы своевременно выполнять требования клиентов к серийному производству. Компания оснащена профессиональным качественным …

, Ltd. была основана в мае 2011 года. Это механическое производственное предприятие, специализирующееся на производстве соединительной втулки из стального стержня и втулки для холодной экструзии. Компания имеет два больших производственных цеха с ковкой и тонкой обработкой. Труба обрабатывается от сырья до готовой продукции. Эффективность работы повышается, чтобы своевременно выполнять требования клиентов к серийному производству. Компания оснащена профессиональным качественным …

Просмотреть все

Сертификаты

4 шт.

Медаль SGS

Отчет об испытаниях

Отчет SGS

ISO9001

Пошлите Ваше сообщение этому поставщику

* От:

* Кому:

Мисс Сесилия Ву

* Сообщение:

Введите от 20 до 4000 символов.

Всего комментариев: 0