Оси координат в станках с чпу: Система координат станка с ЧПУ: что это такое

Содержание

Система координат станка с ЧПУ: что это такое

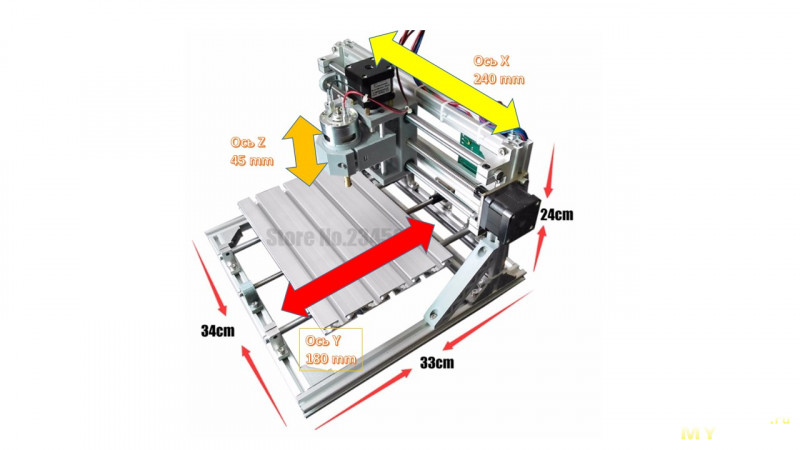

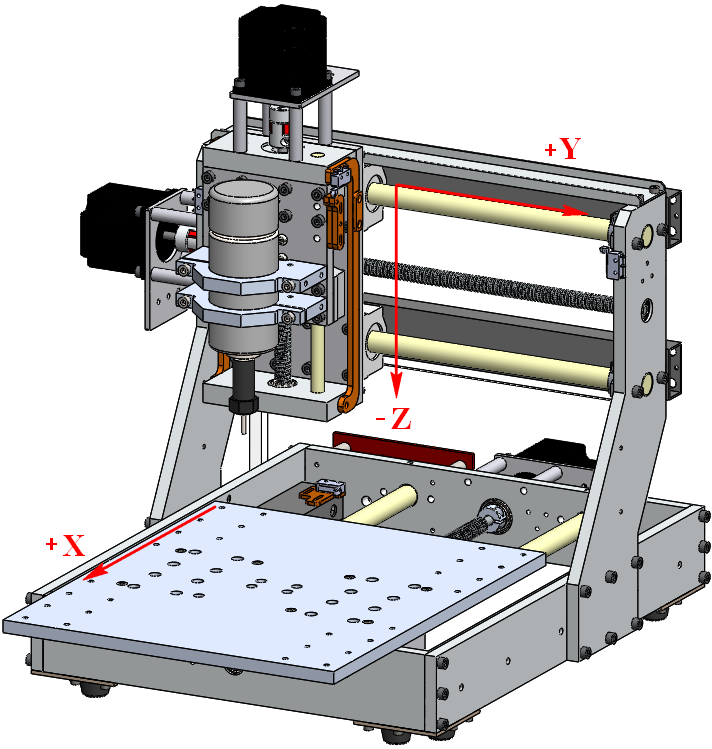

Любой станок с ЧПУ использует в своей работе оси X, Y и Z для того, чтобы определить координатное пространство внутри устройства и задать направляющие линии для рабочих инструментов (ножа, экструдера, лазерного луча и т. д.). Технология перемещения может совершенствоваться, но основы координатной системы при этом остаются прежними.

Что такое система координат станка с ЧПУ и зачем нужна?

Координатная система станка с ЧПУ представляет собой расчетную систему, которая предназначена для определения перемещения рабочих органов устройства. Рабочие процессы на таких машинах автоматизированы, и движения производятся в соответствии с программой, заранее разработанной оператором.

В ней описываются исходные параметры для каждого движения рабочих инструментов, удерживающих ножи, и органов, удерживающих непосредственно заготовку. Для того чтобы изготавливаемая деталь соответствовала заданным параметрам, положение материала внутри устройства должно быть строго закоординировано. Учтены при этом должны быть все виды перемещений инструмента: прямолинейные, поворотные, положительные и отрицательные.

Учтены при этом должны быть все виды перемещений инструмента: прямолинейные, поворотные, положительные и отрицательные.

Так как рабочие органы станков с ЧПУ могут совершать практически все типы движений, было крайне важно договориться о том, чтобы все устройства, выпускаемые мировыми производителями, имели стандартные обозначения координатной сетки.

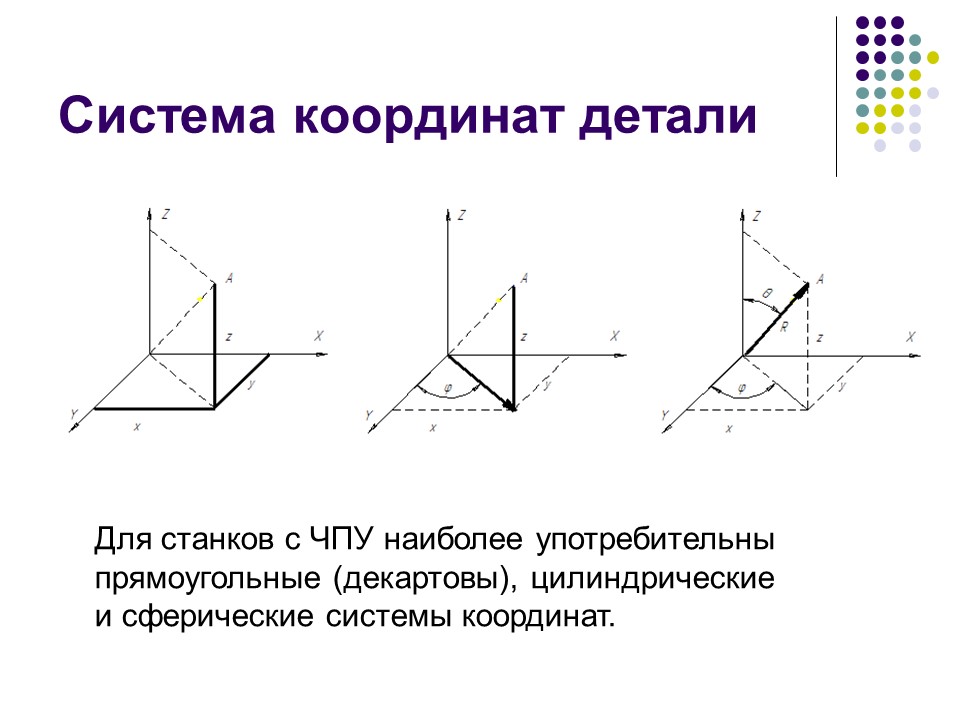

Все это привело к разработке международного стандарта ИСО 841–74, который содержит описания осей координатной системы станка с ЧПУ и направления движения его рабочих органов. В Российской Федерации также был разработан ГОСТ 23597–79, который в полной мере соответствует международному стандарту. Правила, указанные в стандарте ИСО 841–74 и ГОСТ 23597–79, гласят, что в станках с ЧПУ могут быть 3 координатные оси – X, Y, Z (линейные) и 3 круговые – A, B, C. Использоваться при этом может координатная система прямоугольного или полярного вида.

Конструкция современных координат

Прямоугольная система координат станка с ЧПУ предполагает, что местоположение точки на плоскости должно быть задано двумя координатами, а в пространстве – тремя. Оси координат в данной системе параллельны линейным направляющим устройства.

Оси координат в данной системе параллельны линейным направляющим устройства.

Основным признаком, характеризующим прямоугольную систему координат, является перпендикулярное расположение координатных осей относительно друг друга. При этом они должны иметь единую точку пересечения, которая является началом отсчета координат, и один и тот же геометрический масштаб.

Указанный стандарт устанавливает обозначения движений в устройствах с ЧПУ таким образом, чтобы методика составления управляющих программ не была зависима от того, как движется рабочий инструмент или заготовка. Основой при этом признается перемещение рабочего инструмента относительно недвижимой заготовки. Положительное направление движения должно соответствовать отводу рабочего органа станка от изделия.

Ось Z в системе координат определяется, исходя из положения шпинделя главного движения (вращающего рабочий инструмент).

Ось X располагается горизонтально и должна быть параллельна поверхности, на которой закреплена заготовка.

Ось Y должна быть расположена так, чтобы образовывать прямоугольную систему координат вместе с двумя другими осями.

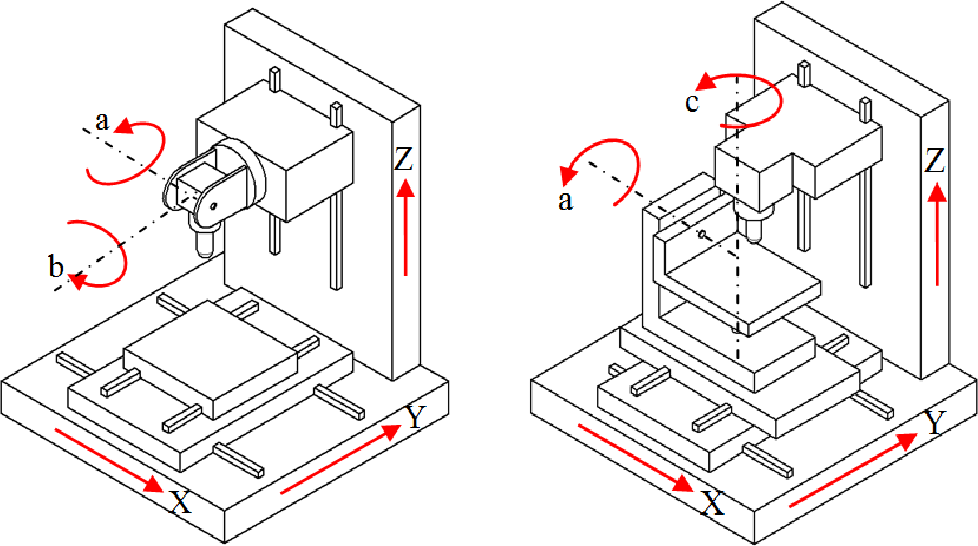

Развитие современной промышленности часто приводит к тому, что обрабатывать на станках с ЧПУ приходится детали сложных форм, положение которых невозможно описать, используя три основные оси координат. В таких случаях система дополняется круговыми координатными осями, располагающимися вокруг основных осей.

ВАЖНО! Координатная система станка предполагает, что положительным направлением движения круговых осей будет считаться движение по часовой стрелке, отрицательным – движение против часовой стрелки.

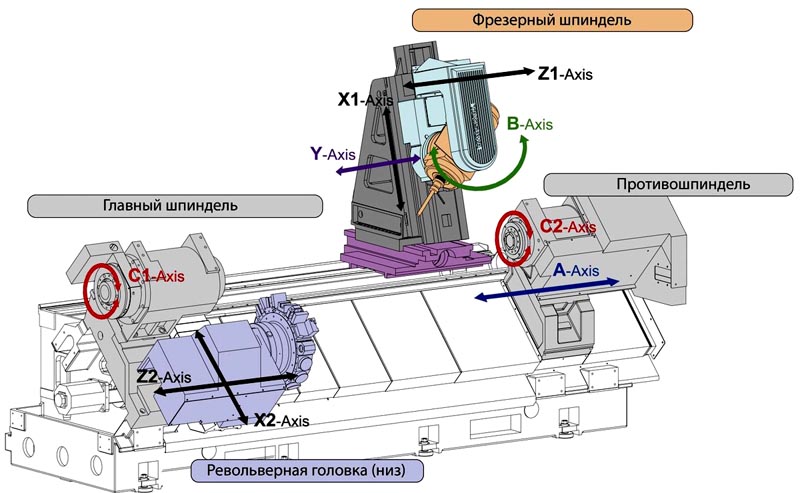

Ряд современных программируемых станков кроме основных (первичных) движений X, Y и Z имеет и вторичные движения, которые должны быть параллельны основным. Они обозначаются буквами U, V и W. Если станок использует также дополнительные круговые движения, обозначение происходит с помощью букв D и Е.

В полярной системе координат, в отличии от прямоугольных систем, положение точки в пространстве определяется исходя из радиуса, который высчитывается на основании расстояния от точки до начала координат и угла α, который находится между указанной координатной осью и радиусом.

Отсчет перемещения

Любой станок с компьютерным управлением должен иметь собственную исходную точку, которая имеет название Machine Home. Она определяется оператором при первом запуске устройства в процессе калибровки. В процессе отладки все оси станка направляются на максимально возможное технически удаление. Когда предел достигнут, контроллер устройства получает соответствующий сигнал, который запоминает исходные положения координатных осей.

Как ЧПУ-станок использует координаты?

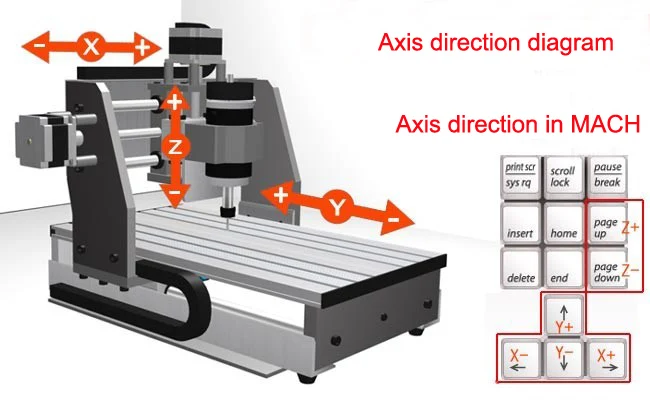

Благодаря существующей декартовой координатной системе оператор может управлять станком вдоль каждой из осей, что позволяет создавать заданные детали из заготовок. Оператор может выполнять следующие движения:

- с помощью оси X – влево и вправо;

- с помощью оси Y – вперед и назад;

- с помощью оси Z – вверх и вниз.

В совокупности движения вдоль заданных координатных осей позволяют не только разрезать материал в плоскости, но регулировать глубину надреза.

Координирование действий станка с ЧПУ основано на том, что движения производятся рабочим органом устройства, а не поверхностью, на которой лежит заготовка.

Например, если оператор устанавливает параметры оси X, которые приводят к перемещению рабочего стола вправо, с точки зрения режущего инструмента это именно он движется влево относительно заготовки, закрепленной на рабочей поверхности.

Как программировать станок?

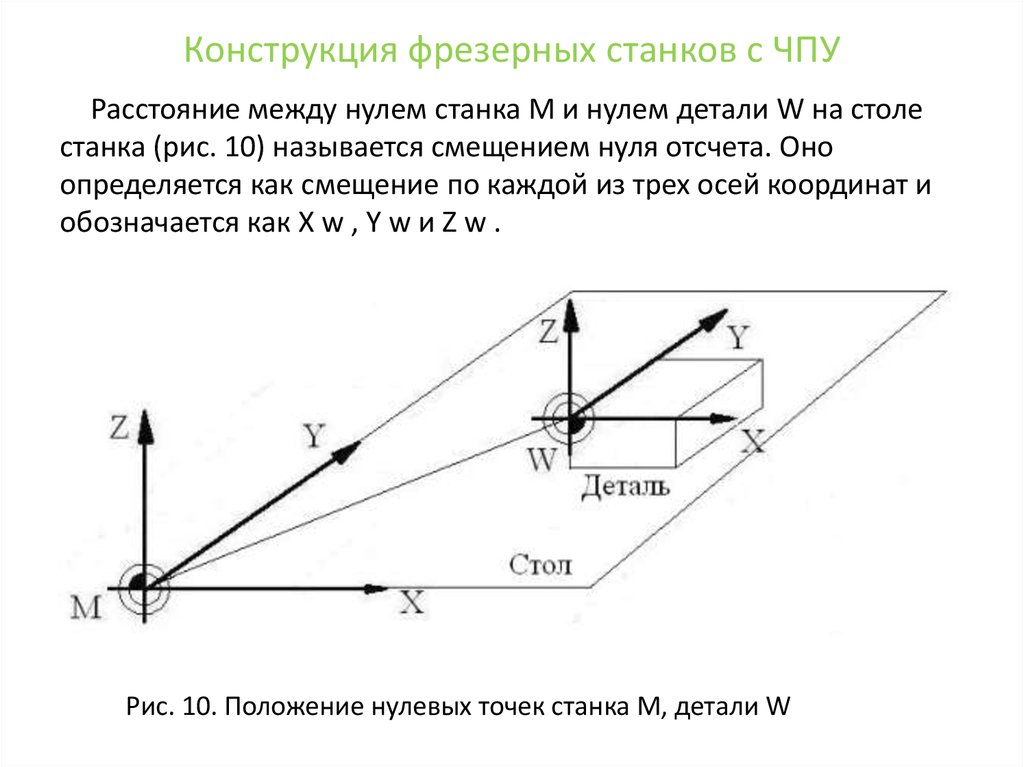

При создании управляющей программы для станка с ЧПУ оператор использует дополнительную координатную систему, которая имеет название WCS. Эта система определяет точку отсчета в блоке материала (чаще всего в программном обеспечении САМ).

Оператор может назначить исходной точкой в блоке материала любую позицию. После этого соответствующие ей координаты определяются внутри станка. Для этого используется искатель кромок, индикаторы набора номера, датчики, установленные внутри и другие методы ориентирования в пространстве, позволяющие определить местонахождение заданных координат.

Определение исходной точки для системы WCS крайне важен для дальнейшего процесса и требует особого внимания при планировании. Для того чтобы оптимизировать процесс, необходимо следовать следующим правилам:

- Точка отсчета должна быть найдена механически. Для этой цели следует применить искатель края или зонд.

- При замене деталей идентичные источники могут существенно сократить временные затраты.

- Источник должен быть определен таким образом, чтобы учесть необходимые допуски операций, следующих далее.

Взаимодействие станка с ЧПУ и координат

Операторы станков с ЧПУ используют систему WCS, позволяющую обеспечить корректную работу устройства при простом наборе координат для создания управляющей программы. Так как координатная сетка в этом случае имеет существенные отличия от координатной сетки станка, выравнивание на нем происходит со смещениями.

Станки в работе с такой программой применяют параметры, называемые рабочим смещением. Это необходимо для того, чтобы определить разницу в расстоянии между системой WCS и исходным положением точки координат станка. Числовые характеристики таких смещений хранятся в контроллере станка и к ним можно обратиться при необходимости.

Это необходимо для того, чтобы определить разницу в расстоянии между системой WCS и исходным положением точки координат станка. Числовые характеристики таких смещений хранятся в контроллере станка и к ним можно обратиться при необходимости.

Коррекция инструмента

Чаще всего для изготовления детали на станке с ЧПУ используется сразу несколько рабочих инструментов. Это определяет необходимость разработки система учета их характеристик, в том числе длины. Программирование смещения инструмента позволяет оператору контролировать расстояние от удерживающего устройства до обрабатываемой заготовки.

Существует несколько способов прописать такую коррекцию:

- Беговая. Для того чтобы провести коррекцию, инструмент необходимо переместить в исходную точку. Пройденное в процессе расстояние замеряется и указывается в управляющей программе как параметр смещения рабочего инструмента.

- Использование прецизионного блока. Все инструменты станка переводятся в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на рабочей поверхности стола.

- Зондирование. Встроенный зонд в этом случае используется для того, чтобы определить степень корректировки инструмента в автоматическом режиме. Это самый точный и эффективный метод из всех перечисленных, но и самый дорогостоящий. Высокая цена обусловлена необходимостью закупать дополнительное измерительное оборудование.

Работа современных станков с ЧПУ и разработка управляющих ими программ неразрывно связаны с используемыми координатными системами. В соответствии с мировыми стандартами, определенными ИСО 841–74, подавляющее большинство станков с ЧПУ использует прямоугольную систему координат, в которой основные координатные оси Z, X и Y расположены параллельно направляющим станка и позволяют при разработке программ указывать направления и величины смещений рабочих инструментов.

- 14 ноября 2020

- 10200

Получите консультацию специалиста

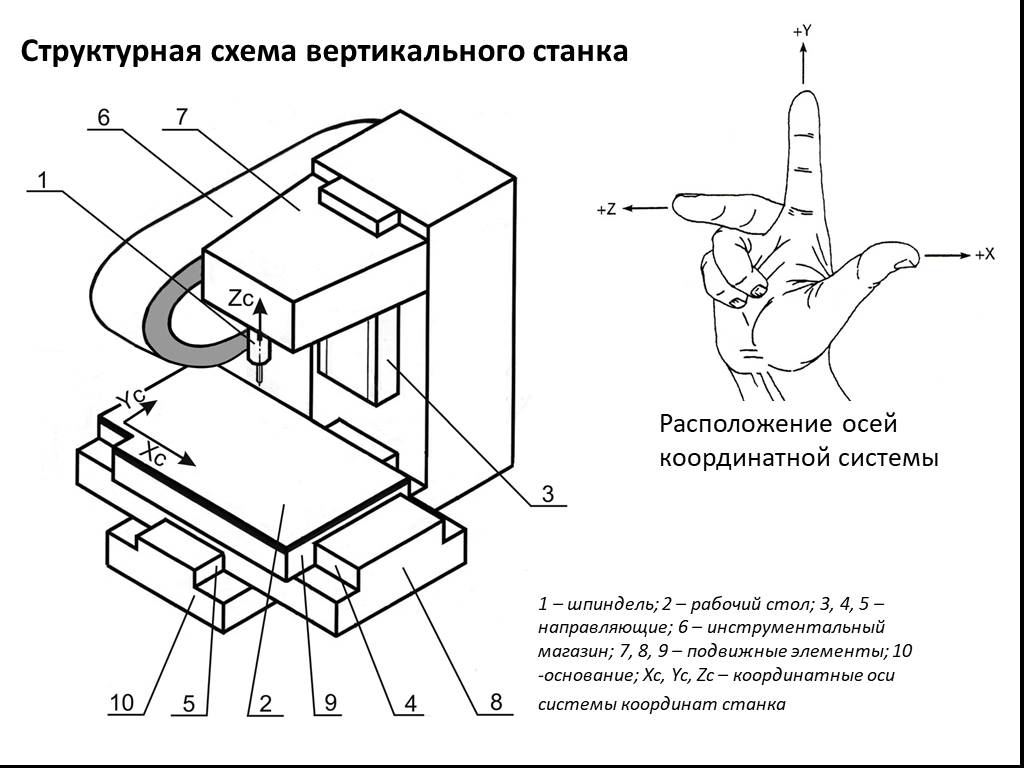

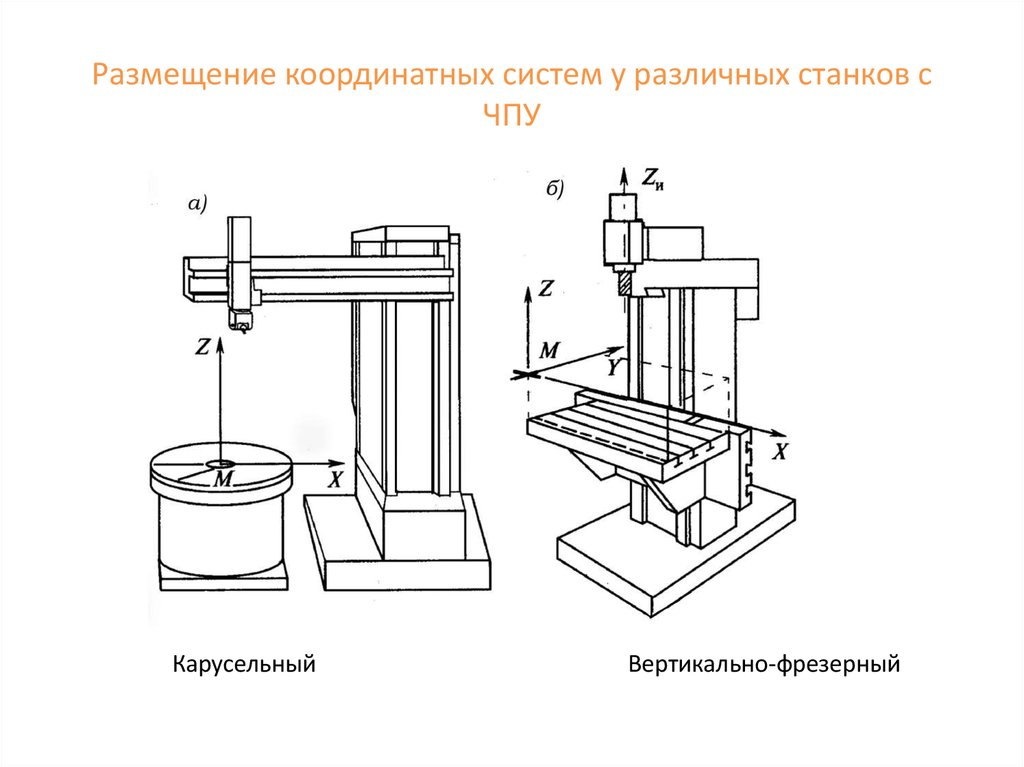

Оси координат и структуры движений станков с ЧПУ.

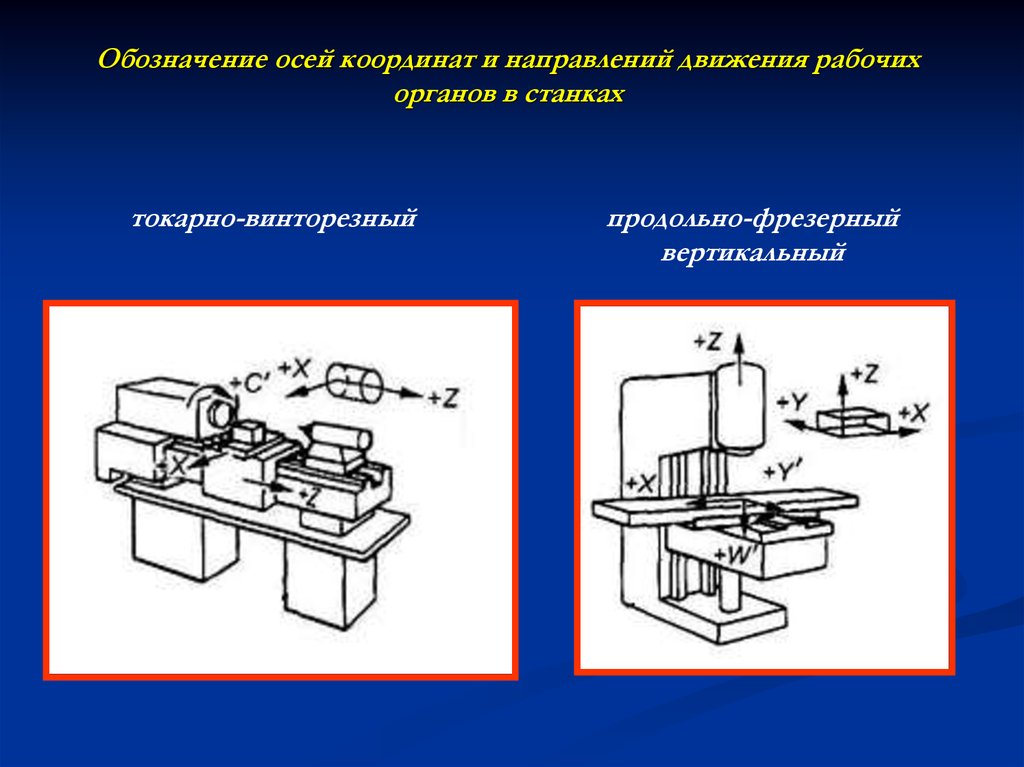

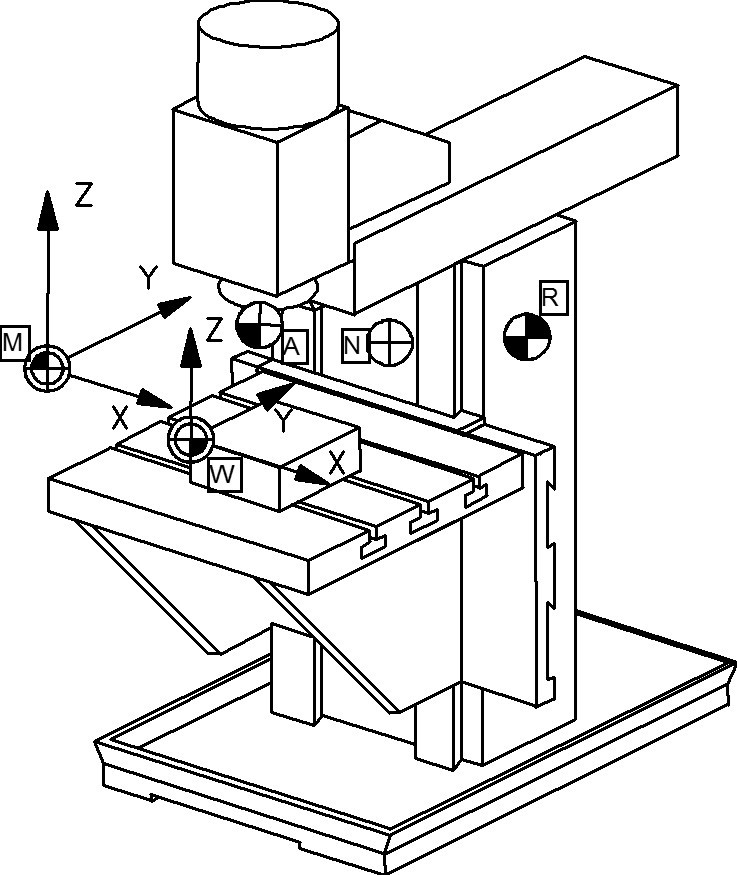

Для всех станков с ЧПУ применяют единую систему обозначений координат, рекомендованную стандартом ISO 841:1974. Координатами обозначают положение оси вращения шпинделя станка или заготовки, а также прямолинейные либо круговые движения подачи инструмента или заготовки.

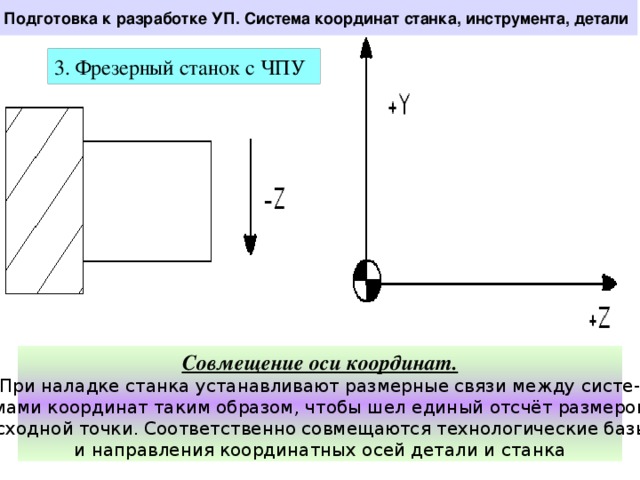

При этом обозначение осей координат и направление движений в станках устанавливаются так, чтобы программирование операций обработки не зависело от того, перемещается инструмент либо заготовка или нет. За основу принимается перемещение инструмента относительно системы координат неподвижной заготовки.

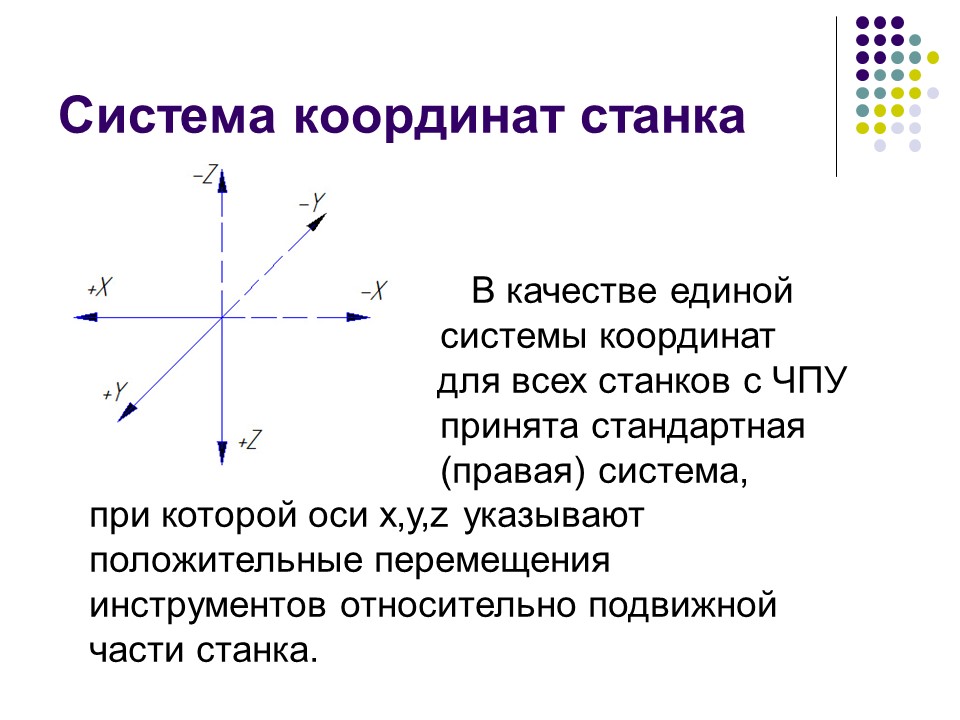

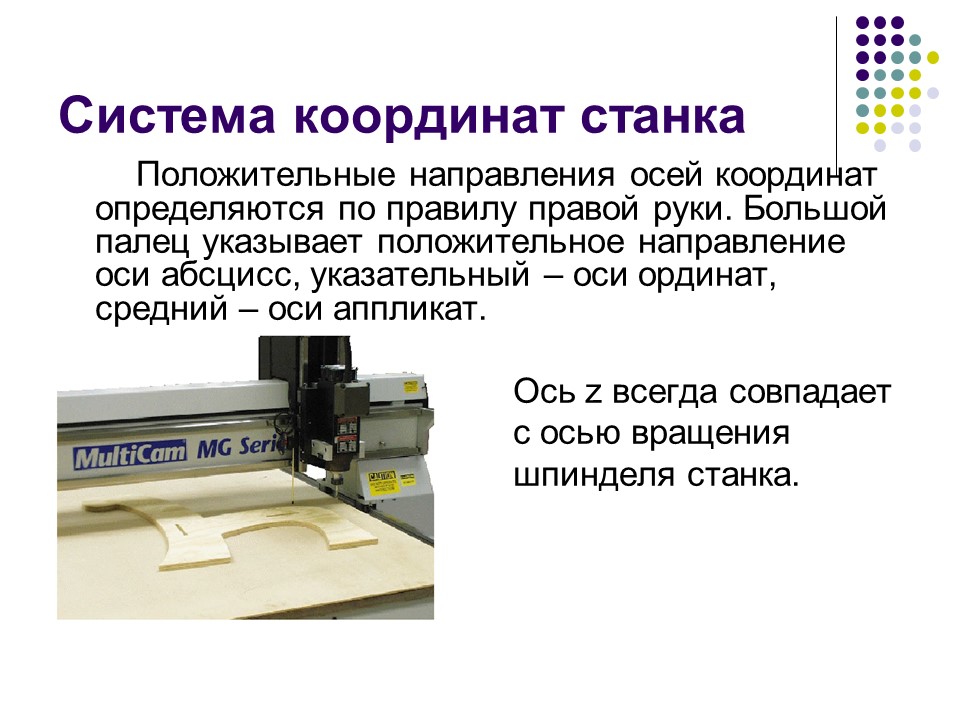

Стандартная система координат представляет собой правую прямоугольную систему, связанную с заготовкой, оси которой параллельны прямолинейным направляющим станка.

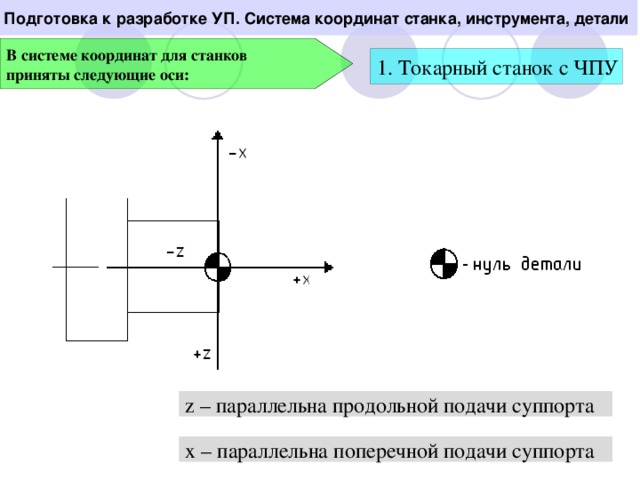

Все прямолинейные перемещения рассматриваются в системе координат X, Y, Z. Круговое движение по отношению к каждой из координатных осей обозначают прописными буквами латинского алфавита: А, В, С. Во всех станках ось Z совпадает с осью шпинделя главного движения, т. е. шпинделя, вращающего инструмент (в станках сверлильно-фрезерно-расточной группы), или шпинделя, вращающего заготовку (в станках токарной группы).

е. шпинделя, вращающего инструмент (в станках сверлильно-фрезерно-расточной группы), или шпинделя, вращающего заготовку (в станках токарной группы).

При наличии нескольких шпинделей в качестве основного выбирают один из них, предпочтительно перпендикулярный к рабочей поверхности стола, на котором крепится заготовка. При неповоротной оси основного шпинделя за ось Z принимают одну из трех осей стандартной трехкоординатной системы, параллельную оси шпинделя. Если ось основного шпинделя может находиться в нескольких положениях, параллельных различным осям стандартной трехкоординатной системы, за ось Z принимают стандартную ось, предпочтительно перпендикулярную к рабочей поверхности стола, на котором крепится заготовка.

Движение по оси Z в положительном направлении должно соответствовать направлению отвода инструмента от заготовки. Если станок применяется для сверления или растачивания с использованием только трех основных линейных перемещений, то обработка происходит при перемещении инструмента в отрицательном направлении оси Z.

Ось X должна располагаться предпочтительно горизонтально и параллельно поверхности крепления заготовки. На станках с вращающейся заготовкой, например токарных, движение по оси X направлено по радиусу заготовки и параллельно поперечным направляющим. Положительное движение по оси X происходит, когда инструмент, установленный на главном резцедержателе поперечных салазок, отходит от оси вращения заготовки.

На станках с вращающимся инструментом (например, фрезерных, сверлильных) при горизонтальном расположении оси Z положительное перемещение по оси X направлено вправо, если смотреть от основного инструментального шпинделя в сторону изделия. При вертикальном расположении оси Z положительное перемещение по оси X направлено вправо для одностоечных станков, если смотреть от основного инструментального шпинделя на стойку, а для двухстоеч-ных — от основного инструментального шпинделя на левую стойку.

Положительное направление движения по оси У следует выбирать так, чтобы ось У вместе с осями Z и X образовывала правую прямоугольную систему координат. Для этого пользуются правилом правой руки: большой палец — ось X, указательный — ось У, средний — ось Z . При определении координатных перемещений станка правую руку мысленно кладут тыльной стороной на обрабатываемую плоскость заготовки так, чтобы полусогнутый средний палец совпал с осью Z инструмента. Тогда большой палец покажет направление оси X, а указательный — У.

Для этого пользуются правилом правой руки: большой палец — ось X, указательный — ось У, средний — ось Z . При определении координатных перемещений станка правую руку мысленно кладут тыльной стороной на обрабатываемую плоскость заготовки так, чтобы полусогнутый средний палец совпал с осью Z инструмента. Тогда большой палец покажет направление оси X, а указательный — У.

Направления движения рабочих органов, несущих инструмент, обозначаются буквами без штриха, а несущих заготовку — буквами со штрихом. При этом положительное направление движения, обозначаемое буквой со штрихом, противоположно направлению соответствующего движения, обозначенного той же буквой без штриха.

Вращательные движения вокруг осей, параллельных X, У и Z, обозначаются буквами Л, Б и С соответственно. Для определения знака кругового перемещения мысленно охватывают правой рукой одну из координатных осей так, чтобы большой палец показывал ее положительное направление. Тогда остальные пальцы покажут положительное направление вращения.

Если дополнительно к основным (первичным) прямолинейным движениям по осям X, Y и Z имеются вторичные движения, параллельные им, то вторичные движения обозначаются соответственно U, V, W. В случае, если имеются третичные движения, их обозначают Р, Q и Д.

Первичные, вторичные и третичные движения рабочих органов станка определяются в зависимости от удаленности этих органов от основного шпинделя.

Для станков с двумя функционально одинаковыми рабочими органами, управляемыми от двух независимых двухкоор-динатных устройств ЧПУ (например, для токарных станков с функционально одинаковыми шпинделями и суппортами), оси координат для обоих одинаково работающих органов (например, суппортов) обозначают одинаково: Z и X.

Вторичные вращательные движения, параллельные или не параллельные А, В и С, обозначаются D или Е.

Системы координат

— ToolNotes

Большинство людей знакомы с прямоугольной (или декартовой) системой координат. Эта система координатных плоскостей использует линии действительных чисел, расположенные под прямым углом, что позволяет четко и однозначно определить любую точку в пространстве. В математике порядок координат (через запятую) обозначает точку на графике. Например, (2,3) обозначает точку со значением X, равным 2, и значением Y, равным 3. Синтаксис этой точки очень похож на программирование G-кода. Это будет обсуждаться позже в этой главе.

Эта система координатных плоскостей использует линии действительных чисел, расположенные под прямым углом, что позволяет четко и однозначно определить любую точку в пространстве. В математике порядок координат (через запятую) обозначает точку на графике. Например, (2,3) обозначает точку со значением X, равным 2, и значением Y, равным 3. Синтаксис этой точки очень похож на программирование G-кода. Это будет обсуждаться позже в этой главе.

Координаты точки

Знак каждой координаты (положительный или отрицательный) так же важен (если не важнее), как и значение. Например, (3,2) далеко не (-3,-2). Полезно расположить координатную сетку так, чтобы программисту нужно было работать только в одном квадранте . Координатная плоскость (плоскость XY) аккуратно делится на четыре квадранта. В первом квадранте (I) обе координаты положительны (+,+), во втором (II) координата X отрицательна, но координата Y положительна (-,+). Два других квадранта, III и IV, работают таким же образом. Работа в одном квадранте поможет исключить ошибки. Если это невозможно, постарайтесь, по крайней мере, расположить сетку так, чтобы начало координат было очевидным для оператора или другого программиста.

Работа в одном квадранте поможет исключить ошибки. Если это невозможно, постарайтесь, по крайней мере, расположить сетку так, чтобы начало координат было очевидным для оператора или другого программиста.

Примечание: в трехмерном пространстве на самом деле 8 октантов.

Квадранты декартовой системы координат

Эта система плоскостей может быть наложена на стол станка или заготовку, чтобы позволить станку быть направленным в любую точку на заготовке или столе станка. На рисунке ниже программист сориентировал систему координат так, чтобы она была выровнена с конкретной обрабатываемой деталью. Поскольку все резание будет происходить в первом квадранте (I), программа будет иметь все положительные значения X и Y, когда инструмент находится над деталью.

Система координат, наложенная на заготовку

Простота, с которой набор декартовых координат может быть преобразован в машиночитаемые числа, делает ЧПУ действительно очень простым в программировании.

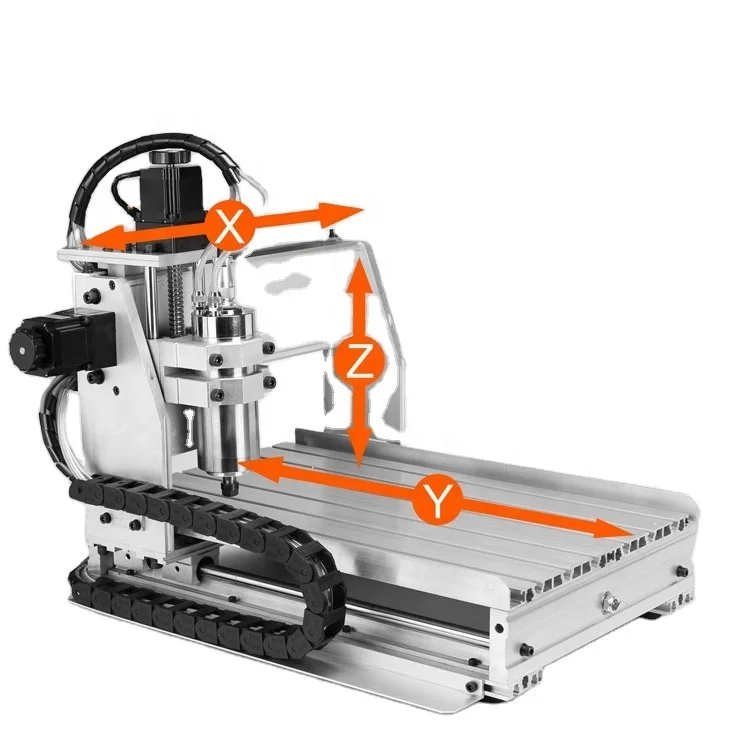

Эти координаты соответствуют осям станка . Основными линейными осями являются X, Y и Z.

Основными линейными осями являются X, Y и Z.

Оси X, Y и Z

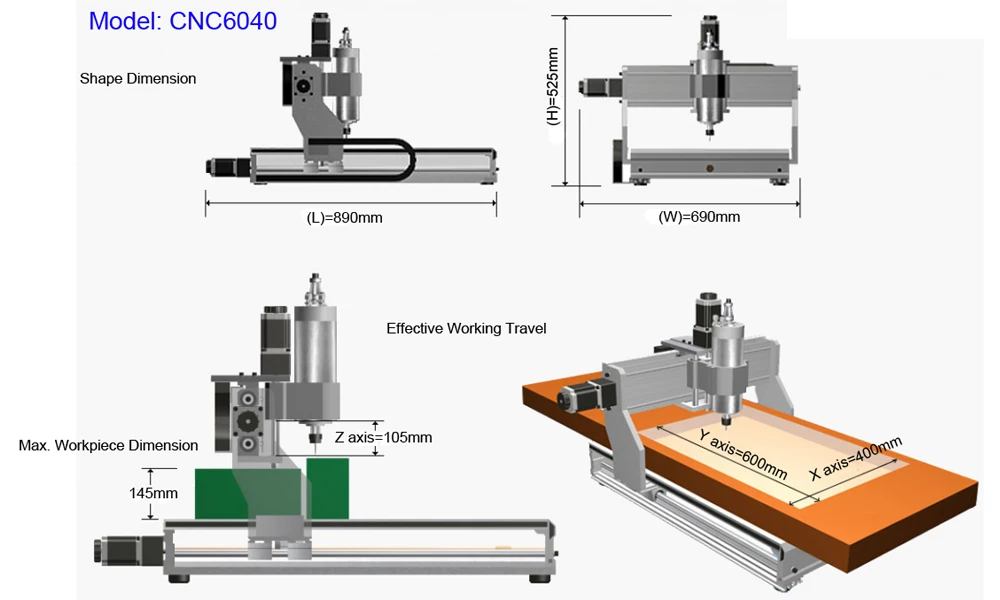

Одним из первых шагов в программировании является возможность идентифицировать оси движения станка, который вы программируете. Как правило, ось Z — это направление движения вдоль оси вращения шпинделя.

Сначала найдите ось Z

На фрезерном станке поиск оси Z довольно интуитивно понятен. Вращение шпинделя (по часовой стрелке или против часовой стрелки) параллельно оси Z. Глубина просверленного отверстия обычно определяется координатой Z.

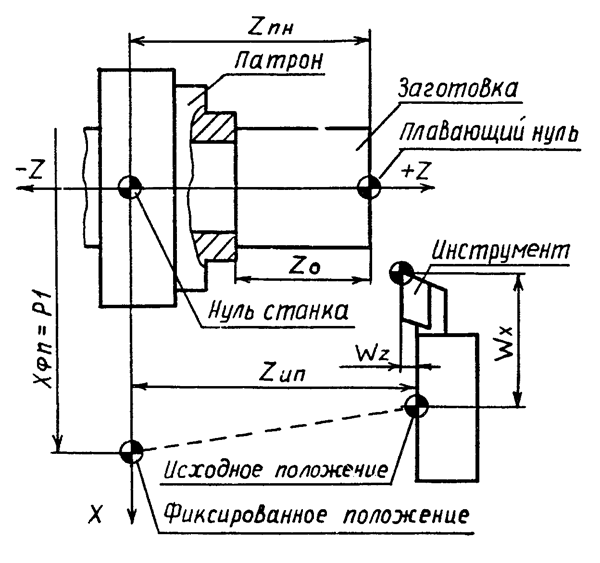

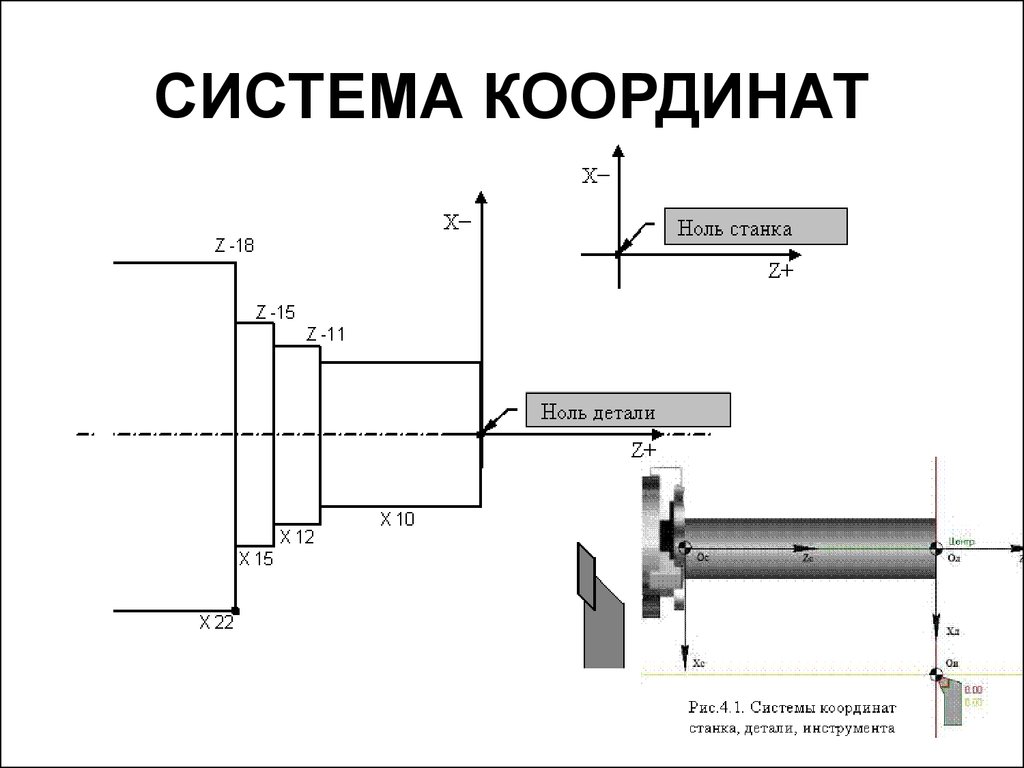

На токарном станке это может быть менее интуитивно понятно, но правило остается в силе. На токарном станке заготовка закрепляется в шпинделе с помощью патрона или другого зажимного приспособления. Ось, вокруг которой вращается шпиндель, называется осью Z. Типичный двухосевой токарный станок будет иметь оси X и Z. Ось X обычно соответствует диаметру заготовки, а ось Z соответствует расположению инструмента по длине заготовки.

Основные оси движения на токарном станке

После нахождения оси Z обычно проще всего найти ось X. В большинстве случаев ось X параллельна полу. Ось X будет ортогональной (под прямым углом) к оси Z. Наконец, ось Y будет под прямым углом к осям X и Z. Ориентация этих трех осей соответствует так называемому правилу правой руки . Если вы ориентируете большой палец правой руки по оси Z, оси X и Y можно совместить с указательным и средним пальцами соответственно. Кончики ваших пальцев будут показывать положительное направление каждой оси.

В большинстве случаев ось X параллельна полу. Ось X будет ортогональной (под прямым углом) к оси Z. Наконец, ось Y будет под прямым углом к осям X и Z. Ориентация этих трех осей соответствует так называемому правилу правой руки . Если вы ориентируете большой палец правой руки по оси Z, оси X и Y можно совместить с указательным и средним пальцами соответственно. Кончики ваших пальцев будут показывать положительное направление каждой оси.

Правило правой руки

Имейте в виду, что мы обсудили только направление осей и то, как они ориентированы друг относительно друга. Главный момент, о котором мы не говорили, — это начало координат этих систем координат. Это будет обсуждаться позже в этой главе в разделе G54-G59 — Смещение рабочей системы координат (стр.) .

Система координат диаметра

Прямоугольные координаты особого вида — диаметральные или диаметральные координаты. Координаты диаметра представляют собой прямоугольные координаты, но одна ось (например, ось поперечного суппорта токарного станка) задается в значениях диаметра, а не в абсолютном расстоянии от начала координат. Траектории токарного станка чаще всего программируются с использованием координат диаметра.

Траектории токарного станка чаще всего программируются с использованием координат диаметра.

Система координат диаметра

Обратите внимание, что это отличается от обычной прямоугольной системы координат в отношении того, как находятся значения X. Например, обычная система координат присвоит точке, показанной выше, значение X 2,0, а система координат диаметра присвоит значение 4,0. Сначала это может показаться необычным, но это полезно для программирования токарного станка, потому что одна ось всегда определяет диаметр круглых деталей.

Полярные координаты

Полярные координаты определяют точки, задавая их угол (от базовой линии) и расстояние от конкретной точки. Полярные координаты обычно используются для описания кругового массива отверстий, например круга отверстий под болты.

Полярные координаты

Многие станки с ЧПУ имеют способ переключения между полярными и прямоугольными координатами. Например, некоторые машины используют G16 для включения полярных координат. Если G16 включен, значения X интерпретируются как радиус (расстояние), а Y становится углом. На машинах с этой функцией G15 отменяет полярные координаты и возвращается к прямоугольным координатам.

Если G16 включен, значения X интерпретируются как радиус (расстояние), а Y становится углом. На машинах с этой функцией G15 отменяет полярные координаты и возвращается к прямоугольным координатам.

Имейте в виду, что полярные координаты — это не то же самое, что координаты диаметра.

Системы рабочих координат

Чтобы система координат была полезной, программист должен иметь возможность назначить начало координат в удобном месте относительно обрабатываемой детали. Чтобы определить начало системы координат работы, программист может расположить станок в нужной точке и указать станку, что положение, в котором он находится в данный момент, должно быть исходным положением.

Положение рабочих систем координат часто сохраняется в «регистре смещения» или «экране смещения». Большинство станков могут работать с несколькими различными системами координат. Программист может попросить станок использовать одну из рабочих систем координат, указав, например, G54.

Включение G54–G59 является распространенным способом указания конкретной системы координат заготовки. Чтобы указать исходную точку, например, G54, оператор должен использовать кромкомер или другой датчик для позиционирования шпинделя над желаемой исходной точкой (см. ниже).

Чтобы указать исходную точку, например, G54, оператор должен использовать кромкомер или другой датчик для позиционирования шпинделя над желаемой исходной точкой (см. ниже).

Позиционирование шпинделя над желаемой рабочей точкой отсчета

Когда шпиндель находится в нужном положении, оператор получает доступ к регистру смещения. Например, на станке Haas регистр смещения называется «Активное рабочее смещение», и доступ к нему осуществляется нажатием кнопки «Смещения».

Доступ к регистру смещения детали (Haas Control)

Затем оператор должен использовать панель управления станка, чтобы назначить текущее местоположение X или Y в качестве местоположения исходной точки. Это делается на станке Haas с помощью кнопки «Part Zero Set». Текущее положение станка (в системе координат станка) вводится в выделенную ячейку при нажатии этой кнопки.

Регистр смещений Haas

Это можно сделать для каждого смещения с G54 по G59. Когда программист хочет использовать эту конкретную точку в качестве исходной точки, он должен ввести «G54» в программе ЧПУ.

Расположение по оси Z выполняется аналогичным образом, но с учетом длины используемого инструмента. Это будет обсуждаться позже.

Чтобы включить определенное рабочее смещение, программист должен ввести значение в программу. Например, в приведенной ниже программе в качестве источника программы будет использоваться код G54.

Программа, вызывающая G54 в качестве начала координат

Система координат станка

Каждый станок с ЧПУ изготавливается со своей собственной встроенной системой координат. Много раз, когда машина включена, она перемещает все свои оси в свою собственную машину. Обычно это нуль собственной системы координат станка. Эта система встроена производителем станка и не может быть изменена. Возможно (но довольно редко) физически отметить координаты машины на машине. Я делаю это, чтобы помочь студентам понять концепцию. Модель ниже имеет систему координат станка, отмеченную на осях.

CSYS станка при -17,0253 (G54 X ноль)

Шпиндель в настоящее время позиционируется в исходной точке G54, показанной в регистре смещения выше. Обратите внимание, что значение в регистре смещения равно -17,0253, что является точкой на отмеченной оси X на станке.

Обратите внимание, что значение в регистре смещения равно -17,0253, что является точкой на отмеченной оси X на станке.

В некоторых случаях программисту может потребоваться более одного начала системы координат. Типичный пример показан ниже, когда на машине может быть несколько приспособлений. Одни тиски могут быть назначены как G54, а другие могут быть как G55.

Несколько приспособлений, несколько источников.

Исходное положение машины и исходное положение машины

Как упоминалось ранее, при включении питания большинство машин возвращаются в исходное положение. Хотя это часто является началом системы координат станка, это не обязательно так. Нижеприведенный станок расположен в исходной точке.

Обратите внимание, что ось Z может выходить за его пределы более чем на четыре дюйма. Когда эта машина возвращается в исходное положение, она находится немного выше своего исходного положения по оси Z.

Машина в исходном положении

Здесь машина показана в исходном положении. Обратите внимание, что ось Z находится над исходной точкой станка.

Обратите внимание, что ось Z находится над исходной точкой станка.

Может быть проще увидеть, как работает смещение G54, когда станок находится в исходном положении. Обратите внимание, как далеко шпиндель находится от начала координат G54, когда он находится в исходном положении:

Здесь видно, почему значение на экране смещения равно -3,8295. Когда станок находится в исходной точке оси Y, он находится на расстоянии 3,8295 дюйма от исходной точки оси Y G54.

Движение в положительном и отрицательном направлении

Иногда возникает путаница в отношении того, какое направление является положительным движением на станке с ЧПУ. Достаточно просто понять, что положительное движение обычно происходит слева направо. Однако важно иметь в виду, что это относится к движению шпинделя/инструмента. Часто стол движется, а шпиндель неподвижен. На приведенной ниже диаграмме ось X перемещается в положительном направлении. Это означает, что таблица движется справа налево. Это приводит к перемещению инструмента в положительном направлении.

Это чрезвычайно важно понимать при настройке и ручном перемещении стола.

Толчок в положительном направлении

Знакомство с системой координат фрезерного станка с ЧПУ

Майк Броган

Фрезерные станки с ЧПУ

используются для создания деталей и компонентов сложной геометрии. Для создания этих деталей машина должна иметь возможность двигаться в трех измерениях. Это делается с помощью системы координат фрезерного станка с ЧПУ, которая помогает машине узнать, где она находится в пространстве и как добраться до следующей точки. В фрезеровании с ЧПУ система координат представляет собой основу, определяющую положение инструмента и заготовки. Три оси системы координат X, Y и Z соответствуют трем осям движения фрезерного станка. Оси X и Y определяют плоскость заготовки, а ось Z определяет глубину резания. Излишне говорить, что координаты центра обработки с ЧПУ жизненно важны для каждого станочника и начинающего оператора с ЧПУ. Это фундаментальная часть понимания того, как работают эти машины. В этом посте мы рассмотрим, что такое система координат фрезерного станка с ЧПУ, как она работает и почему она так важна.

Это фундаментальная часть понимания того, как работают эти машины. В этом посте мы рассмотрим, что такое система координат фрезерного станка с ЧПУ, как она работает и почему она так важна.

Почему координаты важны для фрезерной обработки с ЧПУ?

Каждый станок с ЧПУ имеет собственную систему координат. Для создания объекта фрезерному станку с ЧПУ необходимо знать координаты точек в пространстве, из которых состоит объект. Система координат фрезерного станка с ЧПУ важна, потому что она помогает станку узнать, где расположить режущие инструменты при фрезеровании объекта. Без координат машина не смогла бы создавать точные формы и узоры. Хотя координаты имеют решающее значение для процесса фрезерования с ЧПУ, они являются лишь частью уравнения. Станок также должен знать размер, форму и скорость подачи режущих инструментов, чтобы создать успешную операцию фрезерования.

Основные типы координат центра обработки с ЧПУ

При обработке с ЧПУ заготовка перемещается относительно режущего инструмента с использованием набора координат. Эти координаты могут быть декартовыми или полярными. Выбор системы координат фрезерного станка с ЧПУ остается за оператором, и он считает, что это наиболее эффективный способ управления станком.

Эти координаты могут быть декартовыми или полярными. Выбор системы координат фрезерного станка с ЧПУ остается за оператором, и он считает, что это наиболее эффективный способ управления станком.

- Декартова система координат : При обработке с ЧПУ декартова система координат используется для управления движением режущего инструмента. Эта система использует три координаты (X, Y и Z) для определения положения режущего инструмента. Вводя эти координаты в станок с ЧПУ, оператор может контролировать точное движение инструмента. Декартовы координаты являются наиболее распространенным типом используемой системы координат. Декартовы координаты — это система координат, которая определяет каждую точку на плоскости уникальным набором числовых координат.

- Полярная система координат : Полярные координаты немного сложнее, чем декартовы координаты, но они дают некоторые преимущества, особенно при работе с криволинейными поверхностями.

В полярных координатах заготовка перемещается относительно режущего инструмента по радиусу и углу. Это позволяет создавать более сложные формы и кривые. Полярные координаты часто используются при обработке с ЧПУ, потому что они могут помочь получить более точные и точные результаты. При использовании этой системы станок может перемещать режущий инструмент более последовательно и контролируемо. Это приводит к повышению точности и эффективности резки, поэтому полярные координаты так популярны в мире обработки с ЧПУ.

В полярных координатах заготовка перемещается относительно режущего инструмента по радиусу и углу. Это позволяет создавать более сложные формы и кривые. Полярные координаты часто используются при обработке с ЧПУ, потому что они могут помочь получить более точные и точные результаты. При использовании этой системы станок может перемещать режущий инструмент более последовательно и контролируемо. Это приводит к повышению точности и эффективности резки, поэтому полярные координаты так популярны в мире обработки с ЧПУ.

Как станок с ЧПУ использует координаты?

Станки с ЧПУ работают, считывая набор координат, который сообщает машине, где резать или формировать материал. Координаты вводятся в машину через компьютерную программу. Затем машина использует режущий инструмент, чтобы следовать координатам и создавать желаемую форму.

Выбор правильных координат центра обработки с ЧПУ имеет решающее значение для получения желаемых результатов. Станок должен быть правильно откалиброван в выбранной системе координат, чтобы производить точные разрезы.

Всего комментариев: 0