Основные узлы станка: Основные узлы токарного станка | ПроТехнологии

Содержание

Основные узлы токарного станка | ПроТехнологии

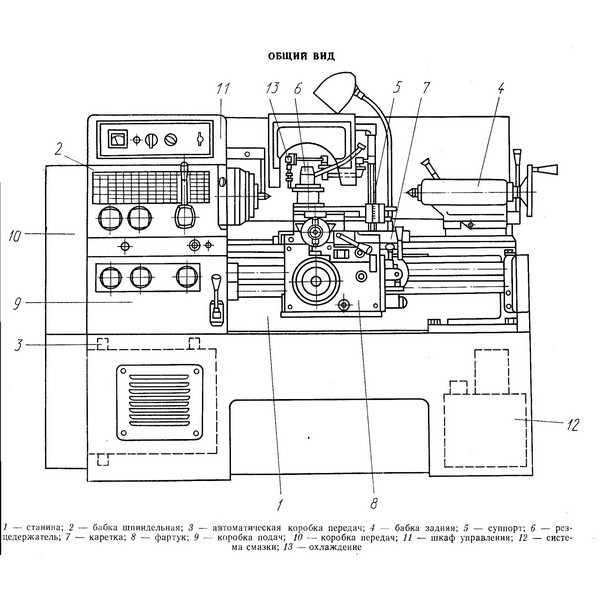

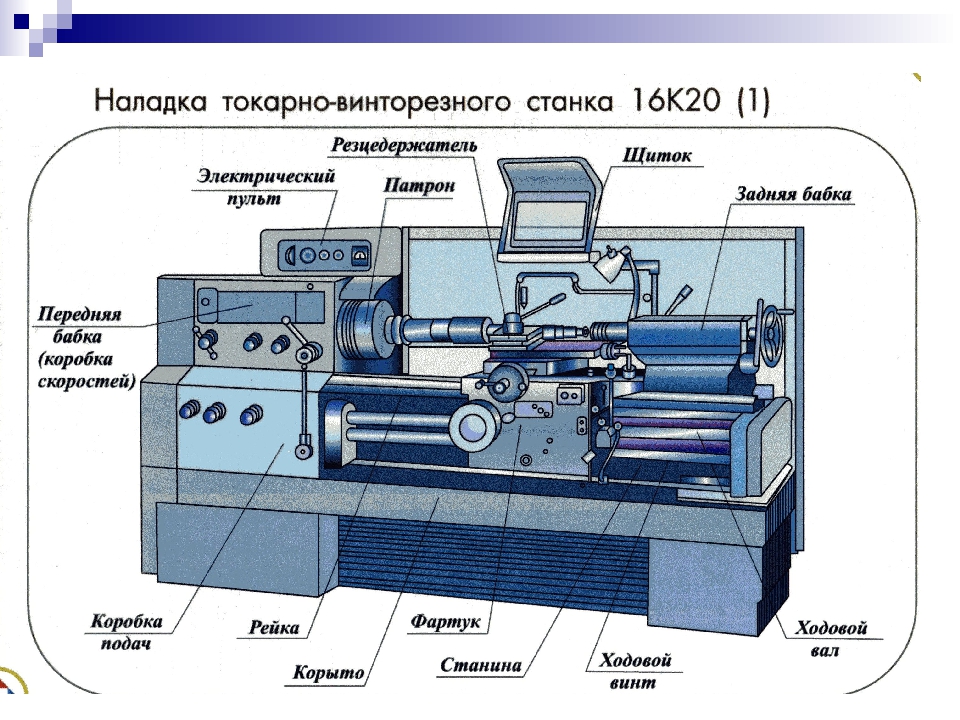

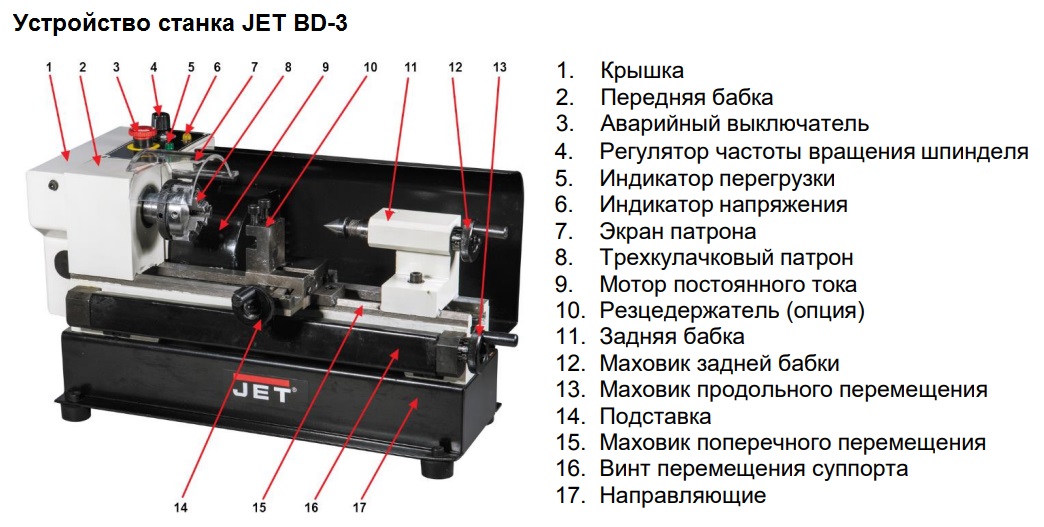

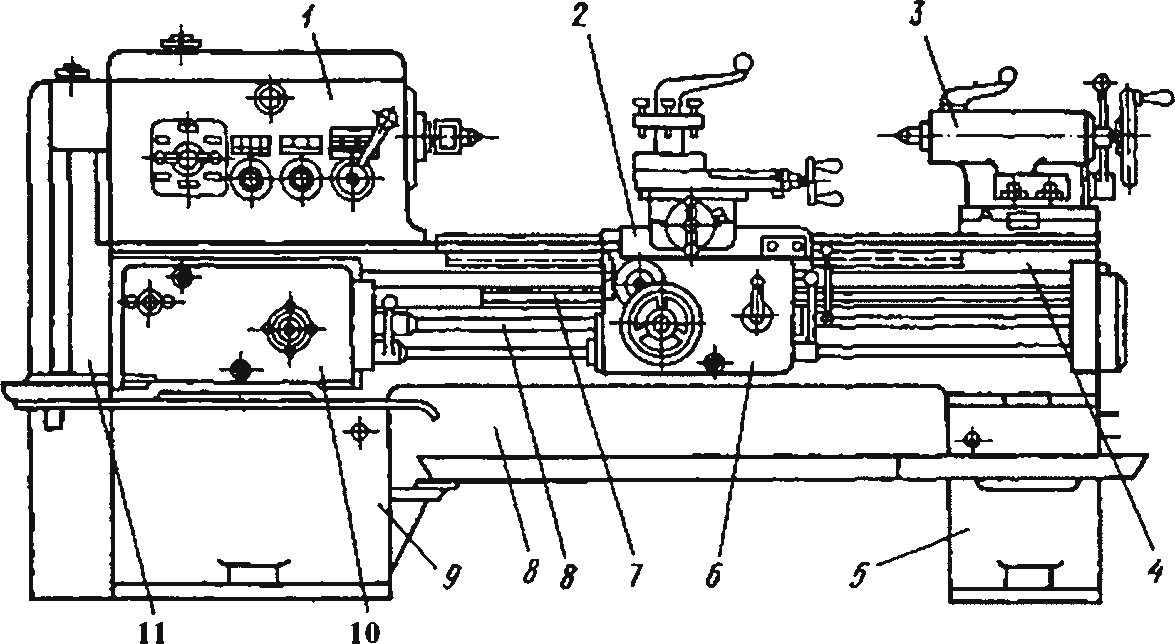

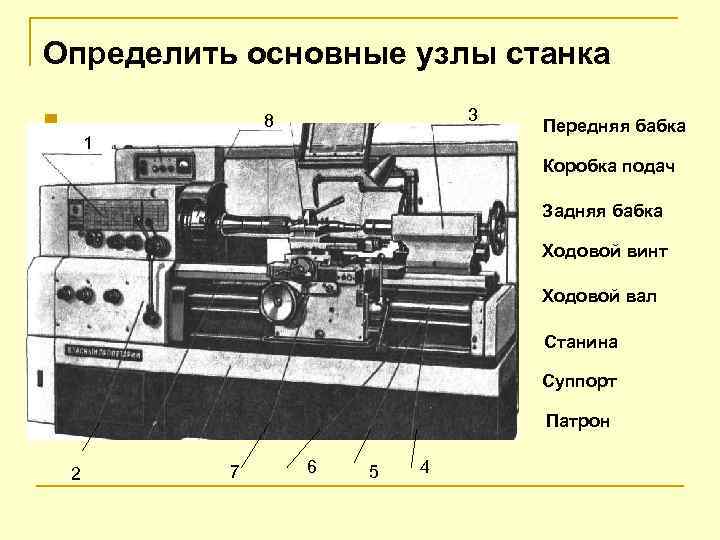

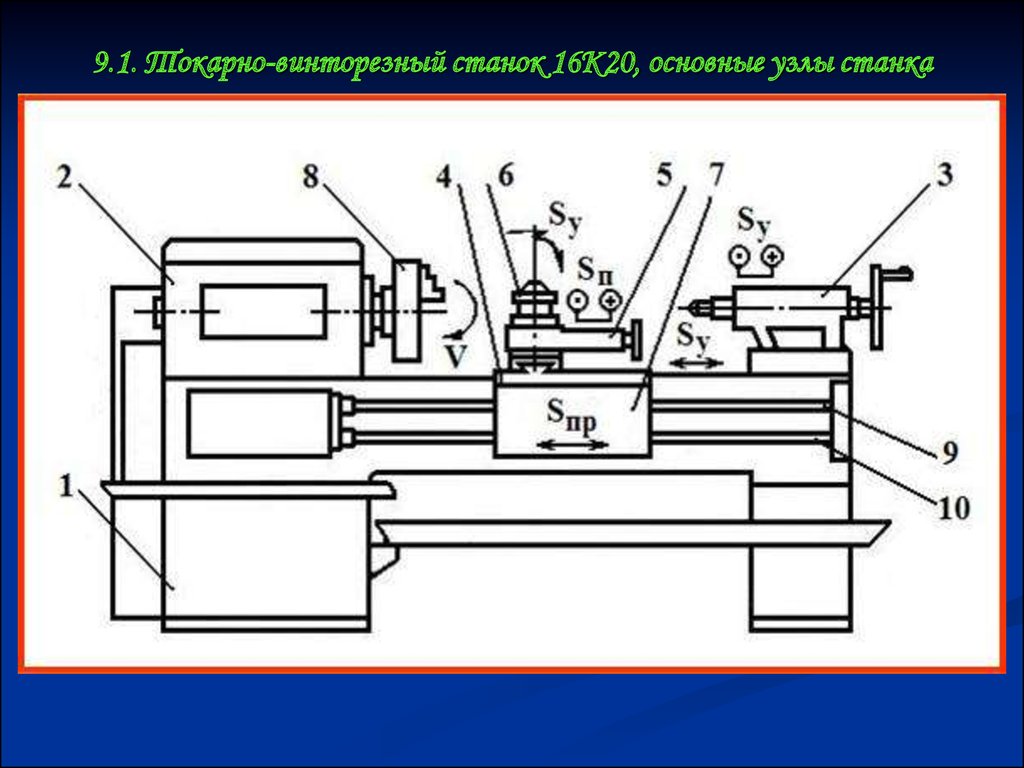

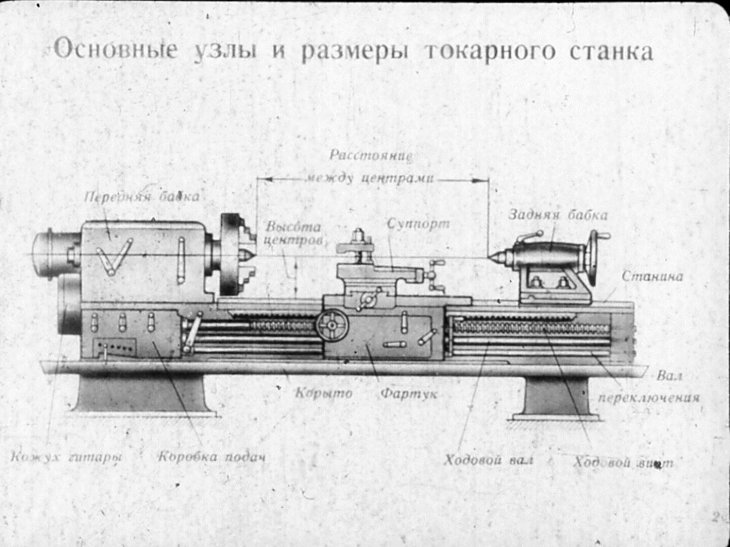

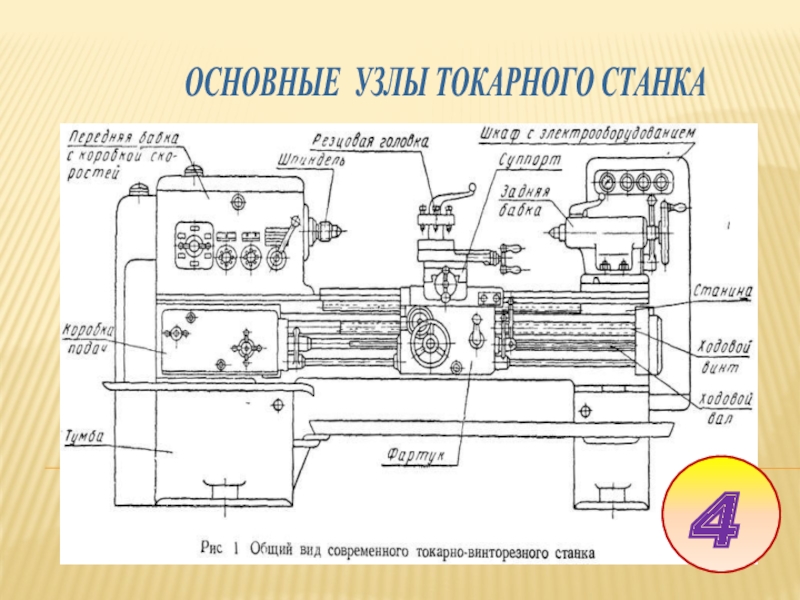

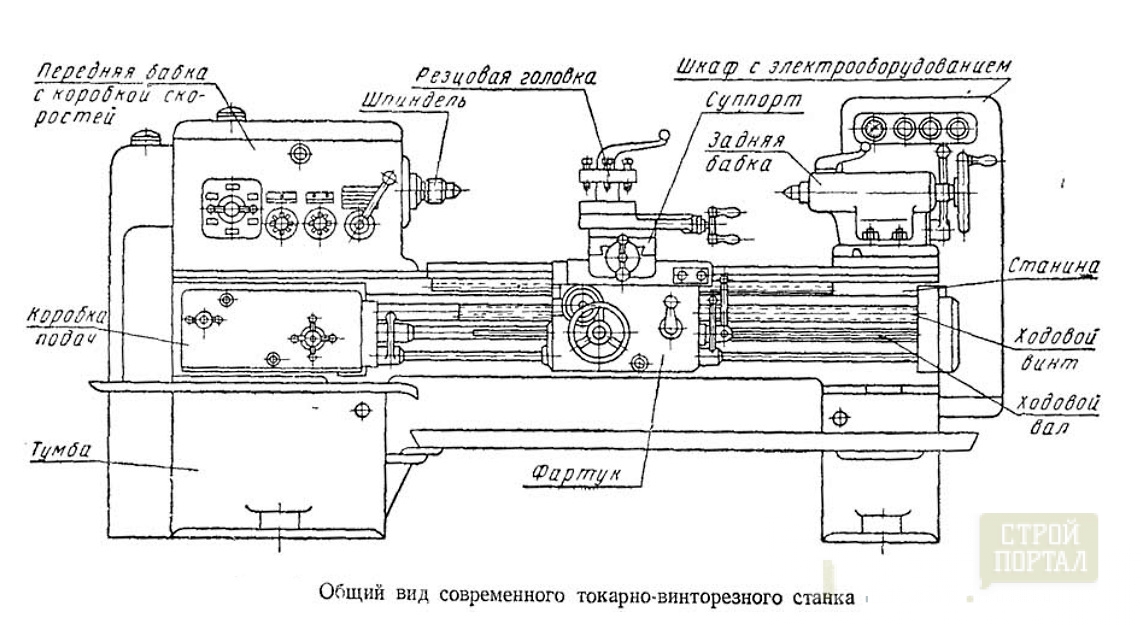

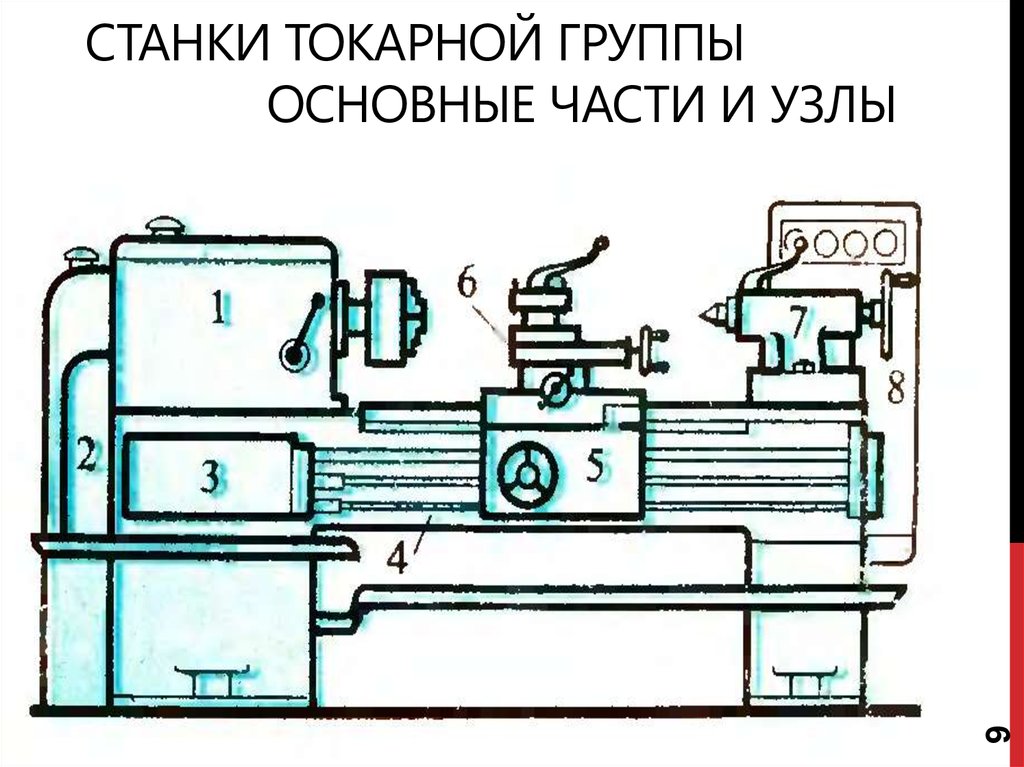

Токарные станки по металлу в общей массе имеют схожую компоновку узлов.

К ним относятся:

- станина;

- передняя бабка со шпинделем;

- система числового программного управления;

- линейные оси;

- узел фиксации инструмента;

- задняя бабка;

- кожух и элементы защиты.

Станина является основой станка, изготавливается чаще всего литьем из чугуна. Имеет базовые поверхности для обеспечения необходимых геометрических характеристик. На нее устанавливается большинство узлов оборудования.

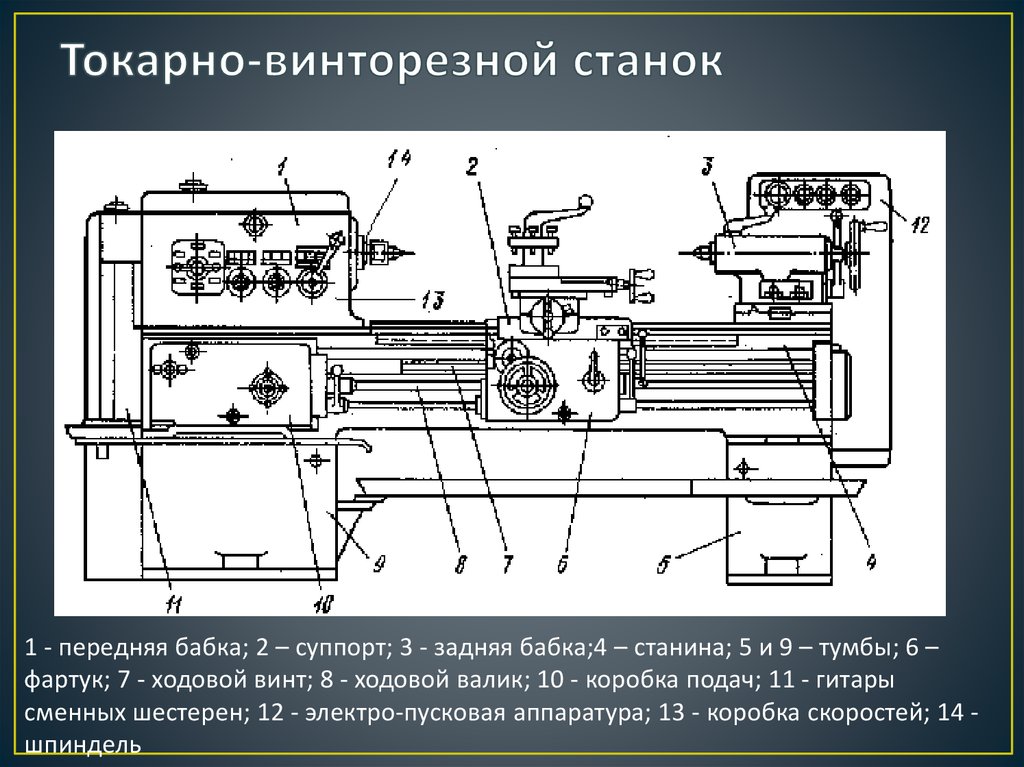

Передняя бабка с шпиндельным узлом служит для фиксации и вращения заготовки во время её обработки. Шпиндель приводится во вращение от электромотора при помощи ременного привода, коробки скоростей или в некоторых случаях имеет прямой привод. Здесь же находятся узлы для фиксации заготовки (патрон), гидро или пневмоцилиндр. Опционально тормоз, датчики зажима-разжима кулачков и так далее.

Шпиндель приводится во вращение от электромотора при помощи ременного привода, коробки скоростей или в некоторых случаях имеет прямой привод. Здесь же находятся узлы для фиксации заготовки (патрон), гидро или пневмоцилиндр. Опционально тормоз, датчики зажима-разжима кулачков и так далее.

Система ЧПУ осуществляет управление всеми узлами станка при наладке и обработке заготовок по заранее составленным управляющим программам. Она состоит из самого устройства числового программного управления, обеспечивающего связь между человеком и станком, сервосистемы, преобразующей определенные сигналы ЧПУ в рабочие движения узлов станка и электроавтоматики, обеспечивающей управление и обратную связь вспомогательных устройств.

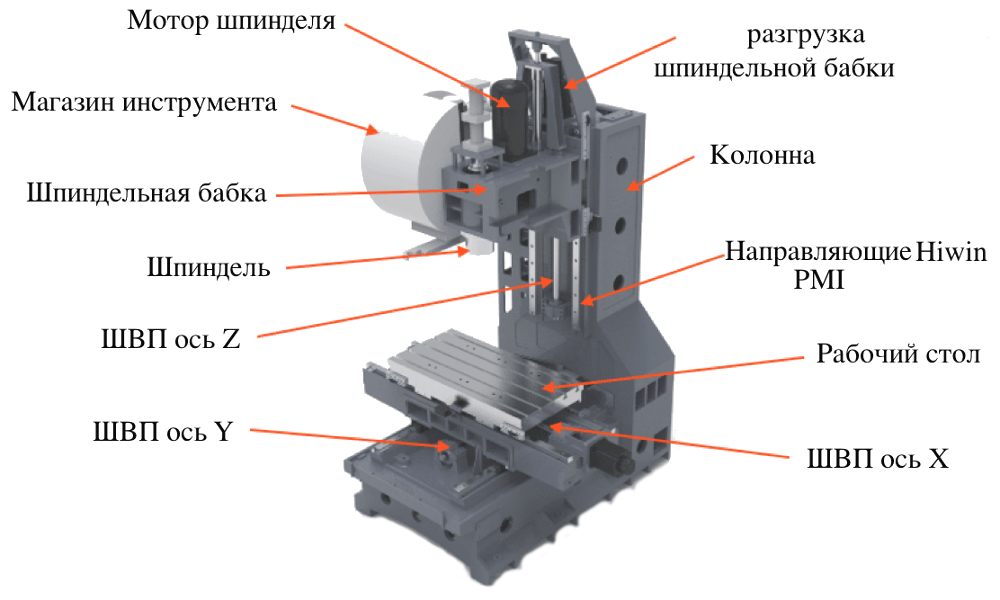

Линейные оси состоят из направляющих (качения или скольжения), шарико-винтовой передачи, обеспечивающей линейное перемещение, и сервомотора, который производит управление осью через систему управления станком. В стандартных комплектациях станки оснащены двумя линейными осями — Х и Z, но в некоторых комплектациях имеются и дополнительные: Y, B или другие.

В стандартных комплектациях станки оснащены двумя линейными осями — Х и Z, но в некоторых комплектациях имеются и дополнительные: Y, B или другие.

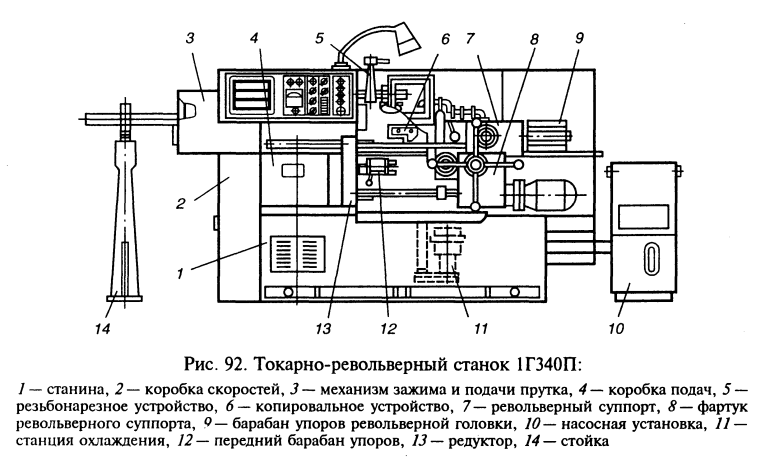

Узел фиксации инструмента. Необходим для надежной установки и фиксации требуемого режущего инструмента, а также его автоматической смены во время обработки заготовок за минимально короткое время. Чаще всего на станках с ЧПУ используется револьвер, имеющий стандартные места установки инструментов, расположенных по кругу. Также бывают другие виды фиксации инструмента, например, инструментальные доски, в которых инструменты устанавливаются линейно.

Подвижная задняя бабка используется для поддержки задней части длинной детали для устранения биения детали, ее прогиба и в целом придает жесткости системе во время обработки.

Корпус задней бабки при наладке станка перемещается по направляющим и фиксируется в требуемом месте в зависимости от вылета детали, а управляемая пиноль (чаще гидравлическая), осуществляет поджатие зацентрованной детали при помощи конуса. Задние бабки могут быть различными по конструкции. Опционально станки оснащаются массой дополнительных устройств и узлов.

Задние бабки могут быть различными по конструкции. Опционально станки оснащаются массой дополнительных устройств и узлов.

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

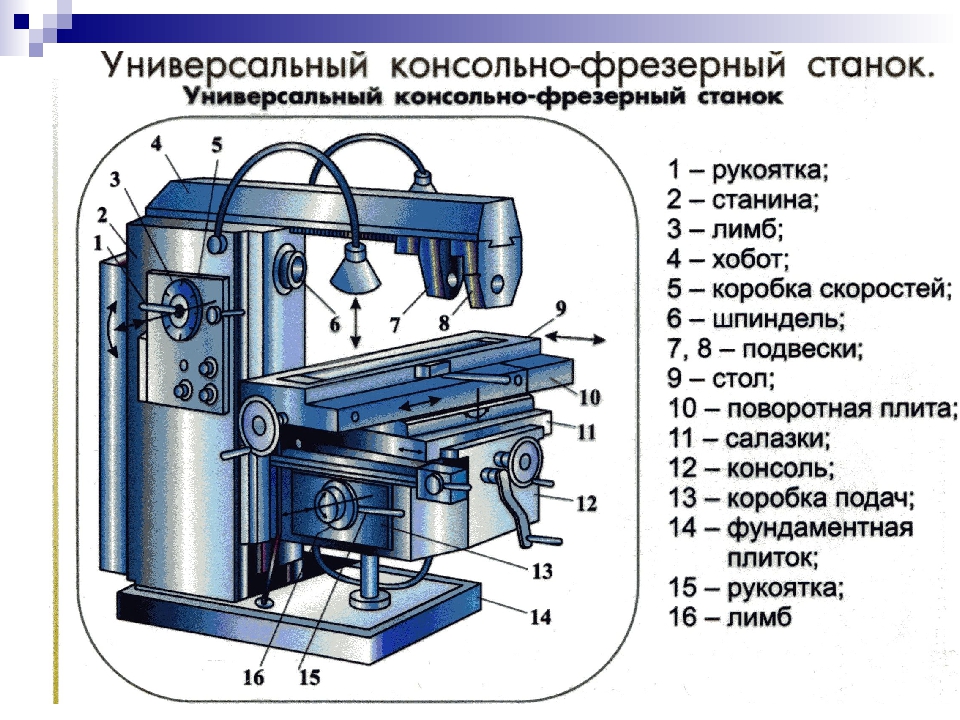

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 8931

Получите консультацию специалиста

типов элементов машин | Примеры различных категорий

Машиностроение со временем стало чрезвычайно сложным. Средний автомобиль сегодня имеет около 30 000 элементов, если считать каждый из них до самого маленького винта. Эти элементы машины работают в унисон, чтобы управлять автомобилем так, как задумано конструкцией машины.

Эти элементы машины работают в унисон, чтобы управлять автомобилем так, как задумано конструкцией машины.

Некоторые из этих механических частей являются элементарными механическими элементами, тогда как другие находятся в сборе с другими частями и выполняют в автомобиле определенную функцию. Генератор переменного тока, двигатель и карбюратор являются примерами таких частей.

Изучение элементов машин — первый шаг к созданию эффективных машин, решающих насущные проблемы. Они уменьшают человеческие усилия и значительно превосходят их возможности. В этом посте мы узнаем об элементах машин и их типах.

я

Что такое элементы машин?

II

Типы элементов машин

Что такое элементы машин?

В машиностроении элемент машины представляет собой наименьшую механическую часть или сборку деталей в машине. Обычно они выполняют одну функцию и не могут быть заменены несколькими частями. Например, подшипник может состоять из более мелких деталей, таких как шарики, кольца и уплотнения, но он не сможет выполнять свою функцию, если будет разделен на составляющие его механические части.

Например, подшипник может состоять из более мелких деталей, таких как шарики, кольца и уплотнения, но он не сможет выполнять свою функцию, если будет разделен на составляющие его механические части.

Таким образом, элемент машины может быть определен как составная часть (например, застежка) или отдельная часть (например, сцепление) в машинах. В целом элементы машин можно разделить на два основных типа.

- Элементы машин общего назначения

- Элементы машин специального назначения

Элементы машин общего назначения

Эти элементы являются основными строительными блоками во многих типах машин. К элементам машин общего назначения относятся такие детали, как крепежные детали (винты, гайки и болты, заклепки и др.), цепи, валы, шпонки, подшипники и ремни. Обычно они выполняют одну и ту же функцию во всех этих машинах.

В большинстве случаев элементы машин общего назначения имеют размеры и формы, определенные международными стандартами.

Например, болты с шестигранной головкой могут быть изготовлены в соответствии с 18 различными стандартами, наиболее популярными из которых являются DIN 931 и DIN 933. В большинстве этих стандартов они доступны в размерах от M3 до M48. Это повышает удобство их использования на различных машинах, поскольку замена легкодоступна.

Машинные элементы специального назначения

Это механические элементы, которые находят специальное применение в конструкции машин. Примерами таких деталей являются турбина в реактивном двигателе, лопасти вентилятора, поршни, коленчатый вал и т. д. Механическая конструкция этих деталей изготавливается по индивидуальному заказу в соответствии с требованиями.

Рассмотрим пример корабельных двигателей. Они бывают разных конструкций, с числом цилиндров от 6 до 14.

Для каждого типа двигателя размер каждой детали изменяется. Выпускной клапан, головка блока цилиндров, гильза, поршень, поршневые кольца, шатун и коленчатый вал бывают разных размеров для двух разных типов двигателей.

Типы элементов машин

Элементы машин общего и специального назначения представляют собой элементарные механические компоненты, которые функционируют вместе, чтобы заставить машину работать. Давайте посмотрим на различные типы общих элементов машин и их использование.

Подшипники

Подшипники являются одним из наиболее распространенных элементов машин в конструкции машин. Их работа заключается в устранении трения между двумя движущимися частями. Без него механическая конструкция вращающихся машин неполна. Основная цель подшипников — предотвратить прямой контакт металла с металлом двух частей и обеспечить плавное относительное движение между ними.

Они бывают разных форм и размеров. Обилие доступных конструкций подшипников позволяет разработчикам выбирать наиболее подходящий подшипник для различных применений, обеспечивая максимальную надежность, эффективность, производительность и долговечность.

Подшипники находят применение в ряде различных движений, таких как линейное (конвейеры), вращательное (коленчатые валы), шарнирное (двери, окна) и сферическое (шаровое шарнирное соединение). Они передают радиальные нагрузки, осевые нагрузки (упорные подшипники) или их комбинацию от вращающегося элемента к корпусу подшипника.

Они передают радиальные нагрузки, осевые нагрузки (упорные подшипники) или их комбинацию от вращающегося элемента к корпусу подшипника.

Некоторые области применения подшипников:

- Раздвижные двери/окна/ящики

- Коленчатый вал двигателя

- Конвейерные шкивы и ролики

- Ветряные турбины

- Двигатели

Валы

Валы обычно предназначены для уникального применения и обрабатываются на станках с ЧПУ.

Валы представляют собой длинные цилиндрические компоненты, используемые для передачи крутящего момента и механической мощности между двумя компонентами. Конструкторы используют их, когда расстояние между компонентами трансмиссии слишком велико для прямого соединения или если они работают в разных средах.

Например, в случае корабельного гребного винта расстояние между двигателем и гребным винтом слишком велико, что требует использования длинного вала с несколькими подшипниками.

Аналогичным образом, паровые турбины, приводящие в действие грузовые масляные насосы на нефтяных танкерах, изолированы от насосов переборкой, чтобы исключить возможность воспламенения (применение в различных средах). Только вал проходит через переборку из машинного отделения в насосное.

Только вал проходит через переборку из машинного отделения в насосное.

Паровые турбины в машинном отделении сильно нагреваются во время работы. Даже в том маловероятном случае, если атмосфера в насосном отделении станет горючей (при утечке грузового масла), механическая конструкция такова, что турбины не будут действовать как источники воспламенения.

Вал может быть сплошным или полым, в зависимости от необходимости. Сплошные более компактны, но их полые аналоги обладают большей грузоподъемностью при том же весе. Для валов, испытывающих большие нагрузки в процессе эксплуатации, конструкторы отдают предпочтение полому валу, так как он имеет более высокую жесткость, жесткость и изгибающие моменты.

Некоторые области применения валов:

- коленчатые/распределительные валы двигателей внутреннего сгорания

- Оси транспортных средств

- Часы и наручные часы

- Двигатели

- Насосы

Шпонки

В конструкции машин шпонки представляют собой небольшие механические компоненты, соединяющие валы с вращающимися элементами. В некоторых случаях они могут нести исключительную ответственность за передачу крутящего момента между двумя элементами.

В некоторых случаях они могут нести исключительную ответственность за передачу крутящего момента между двумя элементами.

Шпонки помещаются между валом и вращающимся элементом, и в обоих из них имеются вырезы для фиксации шпонки на месте. Вырез в ступице известен как шпоночный паз. Нижняя часть шпоночного паза, где шпонка упирается в вал, известна как шпоночное гнездо. Полная сборка известна как шпоночное соединение.

Шпоночное соединение не допускает относительного вращательного движения, но может допускать осевое движение в небольшой степени, поскольку шпонки вставляются в осевом направлении. Из-за такой функции ключи должны выдерживать высокие сжимающие и сдвигающие напряжения. Таким образом, разрушение при раздавливании и разрушении при сдвиге являются важными факторами в механической конструкции ключа.

Различные типы ключей в конструкции машин имеют множество стандартных форм. Пять основных типов ключей: круглые, седловидные, шлицевые, утопленные и касательные.

Утопленный ключ — самый распространенный из них. Он бывает разных размеров и форм, таких как прямоугольник, квадрат, параллельно утопленный, ястреб, головка и перо.

Некоторые области применения ключей:

- Двигатели

- Судовые гребные винты

- Зубчатые передачи

- Шкивы

- Звездочки

Муфты

Муфты представляют собой механические компоненты, которые соединяют два вращающихся линейных вала с основной целью передачи мощности в механической конструкции. Весь узел вращается с одинаковой скоростью. Муфта может быть жесткой или гибкой, в зависимости от необходимости.

Гибкая муфта компенсирует любые ошибки при монтаже, а также любые незначительные несоосности между валами, которые могут возникнуть со временем. Они также поглощают удары и вибрацию, увеличивая срок службы машин в процессе работы. В отличие от муфт муфты не включаются и не выключаются.

Эти элементы машины также изолируют передачу тепла между двумя концами в некоторых приложениях. Например, двигатель может сильно нагреваться во время работы. Муфта предотвращает эту передачу тепла от двигателя к парной машине.

Например, двигатель может сильно нагреваться во время работы. Муфта предотвращает эту передачу тепла от двигателя к парной машине.

Некоторые муфты работают как предохранители. Если крутящий момент превышает определенный предел, они разрывают и разрывают соединение между ведущими и ведомыми компонентами для защиты чувствительных механизмов. Такая муфта известна как механическая муфта с защитой от перегрузок и обычно используется для защиты двигателей и приводных систем в силовых передачах.

Некоторые области применения муфт:

- Генераторы

- Управление движением в робототехнике

- Автомобильные рулевые тяги

- Лопастные пароходы

- Автомобильные дифференциалы

Крепеж

В машиностроении различные типы крепежа используются для соединения двух или более компонентов машин. Они создают временные соединения, которые при необходимости можно разобрать. Некоторые машины работают в экстремальных условиях. Основная цель крепежных деталей — защитить эти машины от высоких давлений, чрезмерных усилий и вибрации.

При проектировании машин важно быть как можно более конкретным в отношении конструкции или выбора крепежных деталей для применения. Это делается для того, чтобы эти элементы машины могли выдерживать силы, которым продукт будет подвергаться в процессе эксплуатации, и машины могли работать без сбоев. Крепеж обычно изготавливают из углеродистой, нержавеющей или легированной стали.

Примерами крепежных изделий являются винты, гайки/болты, шплинты, заклепки и стопорные кольца. И они используются везде, независимо от отрасли. Единственный вопрос, который следует задать, заключается в том, нужно ли разбирать узел для обслуживания или нет, например, при выборе заклепок по сравнению с болтами и гайками.

Шестерни

Шестерни представляют собой элементарные элементы машин с зубчатыми колесами для передачи мощности и вращения между двумя валами. Они могут увеличивать или уменьшать угловую скорость, одновременно уменьшая или увеличивая крутящий момент, следуя законам сохранения энергии. По сути, они действуют как рычаги в переводящей механической системе.

По сути, они действуют как рычаги в переводящей механической системе.

Зубья двух шестерен входят в зацепление друг с другом и передают мощность от ведущего вала к ведомому. Обычно валы параллельны, но специальные шестерни способны передавать мощность как между пересекающимися, так и непараллельными, непересекающимися валами.

Способность эффективно работать в любом положении означает, что они также бывают разных форм. Большинство зубчатых колес имеют цилиндрическую форму с зубьями по окружности. Другие имеют форму, напоминающую вал (червячная передача) или стержень (рейка и шестерня). Третьи имеют зубья на лице, а не по окружности (торцевые шестерни).

Несмотря на важность выбора общего типа зубчатого колеса, необходимо также уделить должное внимание таким факторам, как стандарт класса точности (DIN, AGMA, ISO), потребность в шлифованных или термообработанных зубьях, размеры (ширина поверхности, угол подъема зубьев). , модуль, количество зубьев и т.д.) и многое другое.

Некоторые области применения шестерен:

- Часы

- Автомобильные коробки передач

- Часы и наручные часы

- Миксеры и блендеры

- Стиральные и сушильные машины

6 основных компонентов машины

Общие компоненты машины это источник питания, двигатель, механизм, рама, система регулирования и контроля и компоненты безопасности.

Это основные и стандартизированные механические детали, которые используются в качестве строительных блоков в большинстве машин, которые обычно имеют стандартные размеры и изготавливаются серийно.

Машины состоят из трех типов элементов: конструктивных элементов, механизмов управления движением и самих элементов управления.

Хотя форма, цвет и текстура не считаются элементами машины, тем не менее, они являются ее важной частью, поскольку предлагают практичный интерфейс и дизайн.

Что такое машина?

Набор стационарных и мобильных сборных элементов, позволяющих преобразовывать, регулировать, направлять или просто использовать энергию. Машины выполняют задачи и функции автономно или автоматически под управлением оператора.

Машины выполняют задачи и функции автономно или автоматически под управлением оператора.

Машина состоит из ряда компонентов или простых и общих почти для всех элементов, которые необходимы для того, чтобы они работали и выполняли задачи, для которых они были созданы человеком.

Основные компоненты машины

Машина состоит из следующих основных элементов:

Источник энергии

Это форма основной энергии или топлива, позволяющая запустить машину. Это может быть электричество, масло, бензин, спирт и т. д.

Двигатель

Это механизм, выполняющий определенную работу путем преобразования источника энергии, питающего его или служащего для горения.

Сами двигатели представляют собой машины, преобразующие другие виды энергии (кинетическую, химическую, электрическую) в механическую энергию. Это возможно при вращении вокруг оси или альтернативном перемещении поршня.

Двигатели, преобразующие механическую энергию в кинетическую, называются трансформаторами. Компрессоры и насосы также попадают в эту категорию.

Компрессоры и насосы также попадают в эту категорию.

Механизм или трансмиссия

Этот другой компонент состоит из ряда механических элементов, которые при объединении образуют систему, функция которой заключается в преобразовании энергии, обеспечиваемой двигателем, в движение или конечное действие, требуемое машиной.

Эта функция выполняется при передаче мощности между одним или несколькими элементами машины. Механизм преобразует скорость, силу, траекторию и энергию в другие виды каждого из них.

По количеству элементов механизмы можно классифицировать как:

— Простые: имеющие 2 звенья.

— Комплексы: , если они имеют более 2 звеньев

Рама

Включает жесткую конструкцию, поддерживающую двигатель и механизм. Его функция заключается в обеспечении связи или соединения всех элементов машины.

При проектировании рамы необходимо учитывать несколько аспектов из соображений безопасности.

Во-первых, каждый из компонентов машины, затем анализ усилия и деформации, чтобы затем спроектировать наилучшую возможную конструкцию в соответствии с проектными потребностями.

Система регулирования и управления

Это компоненты управления, используемые для регулирования работы и мощности машины, связывая ее с требуемой работой.

Это переключатели, кнопки, индикаторы, датчики, приводы и контроллеры

Компоненты безопасности

Они необходимы для обеспечения работы без риска для машины. Хотя они не помогают делу, которое делается, а служат для защиты рабочих.

Эти компоненты являются обязательными в настоящее время частью промышленной безопасности и охраны труда. Его периодическое техническое обслуживание необходимо для обеспечения его надлежащего функционирования.

Каталожные номера

- Компоненты машин. Получено 18 декабря 2017 г. с сайта dc.

Всего комментариев: 0