Основные узлы токарного станка: Основные узлы токарно-винторезного станка | Токарные металлорежущие станки

Содержание

Описание функций и назначения основных узлов токарного токарно фрезерного центра. Референция в Спб

Токарные обрабатывающие центры заняли прочное место на современном металлообрабатывающем производстве. Сегодня на практике доказана экономическая целесообразность их использования при обработке деталей сложной конструкции с высокой точностью и заготовок серийными партиями. Работа на многофункциональных токарно-фрезерных центрах требует меньшего количества операций перестановки заготовки, соответственно менее сложной оснастки, меньше ручных настроек, меньше обслуживания благодаря высокой степени автоматизации и технологической оснащенности.

Отличия от классического токарного с ЧПУ

(может быть 1 пункт или сразу несколько)

— наличие управляемого поворота патрона

— гидравлический патрон и пиноль, стружкосборник и телескопическая защита направляющих в базовом оснащении

— наличие приводного инструмента – через осевой или радиальный блок возможно выполнение операций фрезерования

— наличие противошпинделя, гидравлического люнета и прочих опций, реализация которых на станке с прямой станине невозможна или сильно затруднительна

youtube.com/embed/iXB5ZEsmoII» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

В связи с особенностями эксплуатации, к токарным обрабатывающим центрам предъявляется ряд специфических требований, несоблюдение которых значительно снижает их эффективность.

Точность. Вся конструкция станка и каждый узел в отдельности должны иметь повышенную размерную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, должны быть сведены к минимуму.

Жесткость. Для возможности использования полной мощности станка на черновых операциях узлы станка должны иметь повышенную жесткость. В то же время, их конструкция должна обеспечить получение высокой точности на чистовых операциях.

Обеспечение свободного доступа инструмента к заготовке. Токарные обрабатывающие центры обеспечивают возможность обработки до 4-5 поверхностей с одной установки заготовки. Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Многофункциональность.

Универсальность, переналаживаемость приспособлений. Станки с ЧПУ, в отличие от станков-автоматов, обладают высокой гибкостью, так как переналадка их может заключаться лишь в смене УП и переналадку оснастки – приспособлений и инструмента. Поэтому, для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены.

На примере токарного обрабатывающего центра собственного производства ТС1720Ф4 рассмотрим особенности конструкции узлов станка и конструкции в целом.

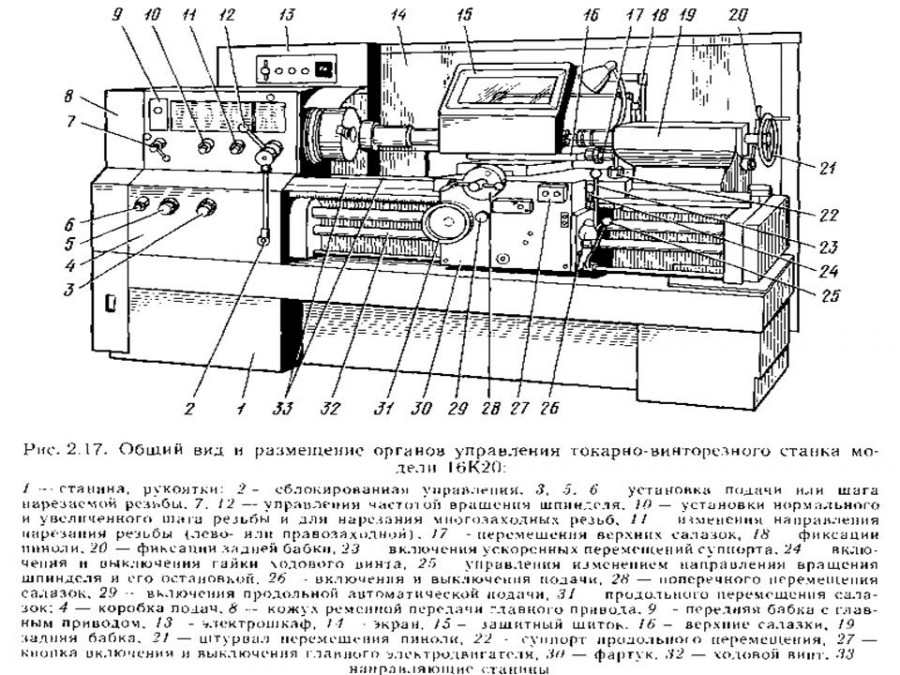

1 Станина

2 Салазки

3 Суппорт

4 Передняя бабка

5 Задняя бабка

6 Шпиндель

7 Привод продольной подачи

8 Привод поперечной подачи

9 Бак СОЖ

10 Транспортёр для удаления стружки

11 Кабинет

12 Шкаф с электроаппаратурой

13 Головка револьверная 12-ти позиционная с приводным инструментом

14 Пульт управления с системой ЧПУ

15 Система централизованной импульсной смазки

16 Система подачи и сбора СОЖ

17 Гидравлическая система

18 Тележка для стружки

Жесткость ТС1720Ф4 и точность обработки обеспечивается продуманной конструкцией и качеством изготовления узлов станка. Станина, отлитая из высокопрочного чугуна с высокими показателями демпфирования вибрации, задает общую жесткость конструкции. Угол ее наклона в 300 позволяет эффективно использовать пространство рабочей зоны: разместить револьверную голову большей емкости, увеличить диаметр обрабатываемой заготовки, обеспечить свободное стружкоотведение и доступ к инструменту и заготовке. Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Одним из наиболее важных и ответственных узлов является шпиндель. В ТС1720Ф4 конструктивно шпиндель выполнен по картриджному типу. То есть, он собран и преднастроен в особых («чистых») заводских условиях, имеет минимальное радиальное биение и осевой люфт, устанавливается в сборе и требует минимального технического обслуживания. В сочетании с трехкулачковым гидравлическим патроном (или цанговым патроном) и барфидером (податчиком прутка) максимально сокращает потери времени при подаче и закреплении заготовки.

Значительная часть (70-75 %) обрабатываемых на токарных станках видов деталей (фланцы, валы, стаканы) требуют отличных от токарных методов обработки, к которым относятся сверление, резьбонарезание метчиком, фрезерование боковых поверхностей и канавок. Практическая реализация данной задачи привела к созданию управляемого ЧПУ привода шпинделя и револьверной головки с приводными позициями.

В нашем токарном центре непосредственно на шпинделе устанавливается датчик контроля позиции. Во время работы он с дискретностью 0,001о определяет угол поворота детали и скорость вращения. В сочетании с эффективным гидравлическим тормозом шпинделя он позволяет выполнять обработку по оси С. Контролируемая комбинация перемещений по осям Х и С, при применении приводного инструмента, позволяют выполнять высококачественную контурную фрезерную обработку.

Инструментальный магазин – револьверная головка – является еще одним рабочим органом станка, к которому предъявляются повышенные требования к прочности, жесткости и точности позиционирования, так как она воспринимает силы резания. Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

ТС1720Ф4 оснащен 12-ти позиционной револьверной головкой с возможностью применения приводного инструмента в радиальном и аксиальном направлении. Система крепления инструментальных блоков – VDI30. Она отвечает требованиям быстрой смены инструмента и надежного крепления. Индексация револьверной головки по кратчайшему пути и гидравлический привод зажима максимально сокращают время смены инструмента в процессе работы.

При фрезеровании и нарезании резьбы гребенкой, при точении многогранников или фрезеровании винтовых канавок применяется синхронизация вращения инструмента и заготовки. Также следует отметить, что для автоматизированной непрерывной работы токарного центра целесообразна установка систем управления и контроля ресурса режущего инструмента, позволяющая автоматически, например, перед обработкой следующей детали, не дожидаясь критического износа инструмента, заменять его дубликатом из другой позиции револьверной головки и контроля точности полученной заготовки. Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

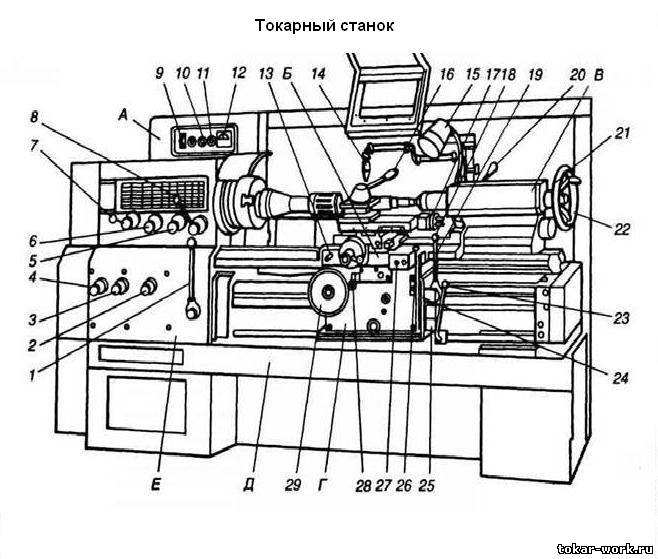

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 6289

Получите консультацию специалиста

Каковы основные части токарного станка?

Что такое части токарного станка ?

Возможно, ваш руководитель вышел на пенсию, или вы новичок в этой области, или перешли в цех с другой должности в организации.

Какой бы ни была ваша ситуация, в этом посте подробно описаны основные компоненты токарного станка .

Подробнее

Токарный станок — широко распространенный инструмент, используемый во многих отраслях промышленности. Он используется для придания формы и формы различным материалам. Токарный станок состоит из множества различных частей, и каждая из них служит важной цели. В этом сообщении блога мы обсудим основные части токарного станка и то, что они делают.

Основные части токарного станка

Основные части токарного станка включают: станину , переднюю бабку , каретку и заднюю бабку . В зависимости от модели и года изготовления вашего токарного станка LeBlond он может иметь приподнятую головку или съемные направляющие.

- Передняя бабка состоит из нескольких движущихся частей, таких как рычаги, шестерни, подшипники и валы.

Эти детали приводятся в движение главным двигателем, и их конфигурация определяет скорость вращения шпинделя.

Эти детали приводятся в движение главным двигателем, и их конфигурация определяет скорость вращения шпинделя. - Каретка состоит из фартука, седел, поперечных салазок и составной опоры. Вся сборка перемещается в продольном направлении (ось Z) вдоль станины, в то время как только поперечные салазки перемещаются по оси X. Составная опора поворачивается, позволяя оператору устанавливать угол резания, необходимый для их применения.

- Задняя бабка обеспечивает дополнительную поддержку, когда это необходимо, и позволяет оператору выполнять такие задачи, как сверление и развертывание.

Преимущества деталей токарного станка

Теперь, когда мы знаем немного больше о каждой отдельной детали, давайте рассмотрим некоторые из их преимуществ:

- Станина токарного станка должна быть прочной и устойчивой для достижения наилучшей точности резки. .

- Передняя бабка имеет несколько скоростей, поэтому вы можете настроить свой проект в зависимости от используемого материала

- Каретка легко перемещается вдоль станины для плавного движения

- Задняя бабка обеспечивает стабильность и поддержку заготовки

Передняя бабка имеет жизненно важное значение

Передняя бабка является наиболее важной частью токарного станка, поэтому важно, чтобы компоненты внутри были хорошо смазаны. Если подшипники изношены или загрязнены, они могут повредить шпиндель. Это может привести к дальнейшему повреждению других компонентов и повлиять на производительность вашего токарного станка.

Если подшипники изношены или загрязнены, они могут повредить шпиндель. Это может привести к дальнейшему повреждению других компонентов и повлиять на производительность вашего токарного станка.

Детали передней бабки доступны для более старых машин, но лучше избегать ненужного износа этих деталей, если это возможно. Вместо этого старайтесь регулярно обслуживать свою машину, чтобы вам не приходилось преждевременно заменять какие-либо детали.

Свяжитесь с LeBlond для получения запасных частей для токарных станков

Если вам необходимо заменить какую-либо деталь на более старой машине, убедитесь, что вы получили совместимую замену от поставщика OEM/OEM с хорошей репутацией. Покупка дешевых подделок из неизвестного источника потенциально может привести к катастрофе, поэтому всегда лучше проявлять осторожность и покупать детали, соответствующие оригинальным спецификациям производителя.

Когда дело доходит до устаревших токарных станков, таких как LeBlond Regal, замена различных деталей и соблюдение графика технического обслуживания могут обеспечить бесперебойную работу станка на долгие годы.

Если вам нужны детали для токарного станка LeBlond или Standard Modern, нажмите кнопку ниже или позвоните нам по телефону +1 (888) 532-5663 (с понедельника по пятницу с 8:00 до 17:00 по восточноевропейскому времени).

Мы с нетерпением ждем вашего ответа!

Получить Запчасти RFQ

23 Различные части токарного станка и их функции

Сегодня мы собираемся обсудить различные детали токарного станка , которые полезны для выполнения операций на токарном станке.

Токарные станки более универсальны, чем все остальные станки.

Он в основном используется для обработки круглых поверхностей, таких как цилиндрические или конические, но его также можно использовать для изготовления плоских поверхностей, сверления отверстий, обработки пазов и многих других видов работ.

Но в настоящее время токарный станок с ЧПУ наиболее широко используется в промышленности, потому что этот тип токарного станка является полностью автоматическим.

Итак, не теряя времени, приступим.

Детали токарного станка

В токарном станке используются следующие детали:

- Bed

- Guideways

- Headstock

- Spindle

- Carriage

- Saddle

- Cross slide

- Compound Rest

- Compound slide

- Tool Post

- Apron

- Tailstock

- Chuck

- Face Плита

- Центр

- Вал подачи

- Ходовой винт

- Ноги

- Поддон для стружки

- Маховик

- Регулятор скорости

- Bull Gear

- Втулка

Покажите на рисунке различные части токарного станка, подробно описанные ниже.

| Детали токарного станка |

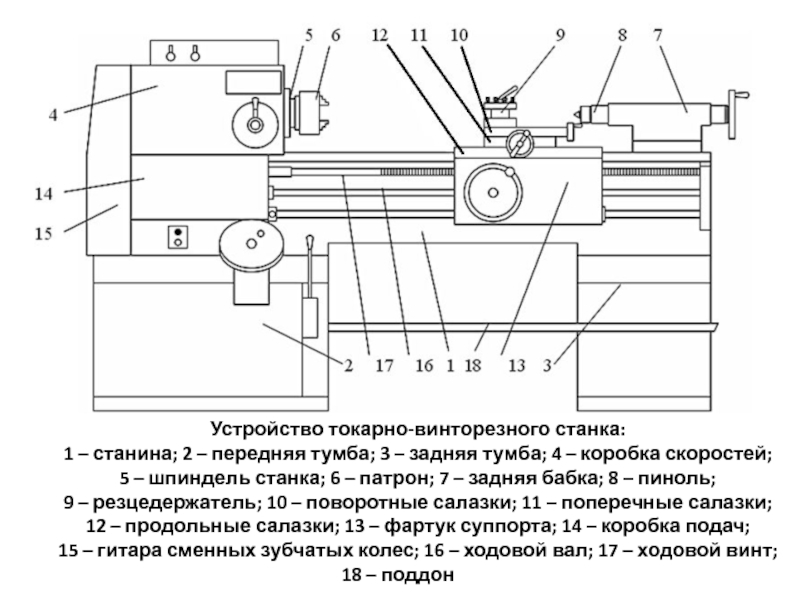

Станина

Станина является основным корпусом станка.

К нему крепятся болтами все основные компоненты.

Обычно изготавливается из чугуна из-за его высокой прочности на сжатие.

Изготавливается методом литья и крепится болтами к полу.

Его верхняя часть состоит из направляющих станины или V-образных направляющих, которые прецизионно обработаны и используются для направления и выравнивания других частей токарного станка.

Направляющие

Направляющие обеспечивают движение задней бабки и каретки на станине.

Передняя бабка

Передняя бабка — это основные части корпуса, которые размещаются с левой стороны кровати.

Служит держателем зубчатых цепей, шпинделей, приводных шкивов и т. д.

Механизм передней бабки приводится в действие электродвигателем, который вращает шпиндель.

Также изготовлен из чугуна.

Шпиндель

Основная часть токарного станка, удерживающая и вращающая патрон.

Изготавливается из качественной легированной стали с термообработкой.

Резьба, конусы и т. д. выполнены на одном конце шпинделя, к которому можно прикрепить удерживающие устройства.

д. выполнены на одном конце шпинделя, к которому можно прикрепить удерживающие устройства.

Каретка

Расположена между передней и задней бабками.

Используется для удержания и перемещения стойки инструмента вдоль станины к передней бабке или от нее.

Скользит по направляющим.

Также изготовлен из чугуна.

Он имеет шесть основных деталей:

- Седло

- Cross Slide

- Соединенные отдыха

- Составной слайд

- поддерживает поперечное скольжение, которое обеспечивает движение резцедержателя.

Поперечные салазки

Поперечные салазки — это часть каретки, позволяющая перемещать резцедержатель под прямым углом к направляющим станины во время обработки.

Поперечные салазки перемещаются винтом подачи.

Составной упор

Составной упор — это деталь, соединяющая поперечный суппорт и составной суппорт.

Составной упор устанавливается поверх поперечного салазка.

Он имеет круглое основание, на котором сделаны градусные деления.

Питание не подается, но управляется вручную.

Определённую глубину резания можно установить вращением винта подачи составного упора.

После установки в соответствии с требованиями составной ползун прочно фиксируется на основании.

Составная направляющая

Составная направляющая крепится к составной опоре с помощью соединения типа «ласточкин хвост».

Составные суппорты используются для резки углов или конусов, которые невозможно обрезать вращением передней бабки.

Резцедержатель

Он крепится болтами к каретке в верхней части составного суппорта.

Используется для жесткого удержания инструментов в правильном положении.

Фартук

Фартук находится на тележке.

Состоит из всех управляющих и движущихся механизмов вагона.

Фартук крепится к седлу с помощью механизмов подачи, обеспечивающих автоматическую подачу в каретку.

Маховик фартука можно вращать для перемещения каретки вручную вместе с станиной станка.

Задняя бабка

Задняя бабка представляет собой отливку, расположенную с правой стороны станины.

Его функция заключается в поддержке свободного конца заготовки или работы во время обработки.

Может скользить по направляющим станины и фиксироваться в любом положении.

Задняя бабка предназначена для следующих целей:

- Для поддержки свободных концов длинных заготовок при выполнении токарных операций.

- Для удержания режущих инструментов, таких как сверлильные патроны, сверла, развертки и т. д.

- Точение наружного конуса методом смещения.

Патрон

Это важный инструмент, который используется для удержания и вращения заготовки.

Самый маленький кусок заготовки можно удерживать в патроне.

Планшайба

Планшайба крепится к шпинделю токарного станка и может быть установлена на месте для выполнения токарной операции.

Центр

Центр — это часть токарного станка, которая используется для поддержки длинных заготовок между передней и задней бабками для выполнения токарной операции.

Центр, который входит в шпиндель передней бабки и вращается вместе с заготовкой, называется подвижным центром.

Центр, который используется в шпинделе задней бабки и который не вращается, называется мертвой точкой.

Вал подачи

Изготовлен из высококачественной легированной стали.

Проходит по всей длине станины и устанавливается под ходовым винтом.

Имеет шпоночный паз, из которого можно передавать движения каретке механизма подачи.

При подключении механической подачи она обеспечивает поперечное перемещение инструмента.

Ходовой винт

Используется для нарезания резьбы.

Ходовой винт расположен на нижней стороне станины и используется для автоматического перемещения каретки во время нарезания резьбы.

Изготовлен из сплава хорошего качества и выполнен из трапецеидальной резьбы.

Ноги

Ноги используются для переноски всех нагрузок машины.

Крепятся болтами к полу, что предотвращает вибрацию.

Поддон для чипсов

Поддон для чипсов устанавливается с нижней стороны платформы.

Его основная функция — убирать всю стружку, удаляемую заготовкой.

Маховик

Это колесо, которое приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, содержащих маховик.

Регулятор скорости

Регулятор скорости расположен на передней бабке и управляет скоростью вращения шпинделя.

Bull Gear

Изготовлен из чугуна.

Используется для медленных и быстрых скоростей с помощью заднего штифта выпуклой шестерни и фиксируется «шпонкой» на полом шпинделе.

Втулка

Втулка устанавливается внутри задней бабки, которую можно перемещать вперед и назад для установки или удаления мертвой точки.

Спецификация токарного станка

Размер токарного станка указан в соответствии с:

- Высота центров.

- Качели

- Расстояние между центрами

- Длина станины

- Максимальный диаметр стержня

- Качели на каретке

Итак, здесь мы должны знать о деталях токарного станка .

Надеюсь, вам понравится.

Часто задаваемые вопросы, относящиеся к частям токарного станка

Какая часть токарного станка используется для автоматического перемещения каретки во время нарезания резьбы?

Часть токарного станка, которая используется для автоматического перемещения каретки во время нарезания резьбы, представляет собой ходовой винт.

Какая часть токарного станка имеет силовой механизм?

Подающий стержень — это часть токарного станка, обеспечивающая силовой механизм.

Какая часть токарного станка состоит из следующих частей: поперечных салазок, фартука и резцедержателя?

Каретка — это часть токарного станка, состоящая из седла, поперечного салазка, составного упора, составного салазка, инструментальной стойки и фартука.

Какова функция составного люнета в токарном станке?

Основная функция заключается в обеспечении определенной глубины резания вращением винта подачи составного упора.

Какова функция поперечного суппорта на токарном станке?

Основной функцией поперечного суппорта является резка под углом или конусом, который нельзя обрезать вращением передней бабки.

Как называется часть токарного станка, которая используется для поддержки мертвой части длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала?

Часть токарного станка, которая используется для поддержки тупика длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала, называется мертвой точкой.

Какая часть токарного станка изготовлена из Н-образного чугуна на направляющих станины?

Седло — это часть токарного станка, обрабатывающая ч-образный чугун на направляющих станины.

Какова функция седла токарного станка?

Его основная функция заключается в поддержке поперечных салазок, обеспечивающих перемещение резцедержателя.

Всего комментариев: 0