Плазма для резки металла: виды, технология и необходимое оборудование

Содержание

Плазменная резка металла: особенности и преимущества метода

Существует множество способов раскроя металлоизделий. Если в приоритете оперативная обработка при относительно низких затратах, поможет плазменная резка металла. Мощность и, соответственно, производительность специализированного оборудования в 6–7 раз выше, чем у традиционной газопламенной горелки. Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная.

Резка металла плазмой — разновидность термического раскроя. В качестве резца выступает плазменная струя — скоростной поток ионизированного раскаленного газа. Если не вдаваться в научные тонкости, плазма представляет собой концентрированный источник тепла, температура которого может достигать 30 000 °С. За счет этого удается резать материалы, с которыми не справляется обычная кислородная горелка.

Основные преимущества плазменной резки

- Универсально. Материалы — черные и цветные металлы, их сплавы, углеродистые, легированные и другие стали.

Изделия — лист, труба, профиль, заготовки, детали.

Изделия — лист, труба, профиль, заготовки, детали. - Оперативно. При резке элементов малой и средней толщины (до 50 мм) скорость работ в 25 раз выше, чем у газопламенной резки.

- Качественно. Одновременно с резкой плазма выдувает излишки расплава. Локальный нагрев исключает тепловую деформацию вокруг зоны воздействия.

- Точно. С помощью профессионального оборудования можно выполнять прямые и криволинейные резы, делать отверстия, в том числе сложной формы.

- Выгодно. Цена плазменной резки металла во многом зависит от применяемого газа, для большинства металлоизделий подходит абсолютно бесплатный воздух.

Особенности технологии

Для образования высокотемпературной и высокоскоростной плазменной дуги (или струи) применяется плазмотрон — генератор плазмы. Сначала оборудование формирует рабочую электрическую дугу — ее температура составляет около 5000 градусов. Затем в сопло аппарата поступает газ — при взаимодействии с электрической дугой он ионизируется и преобразуется в плазму с температурой около 30 000 градусов. В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

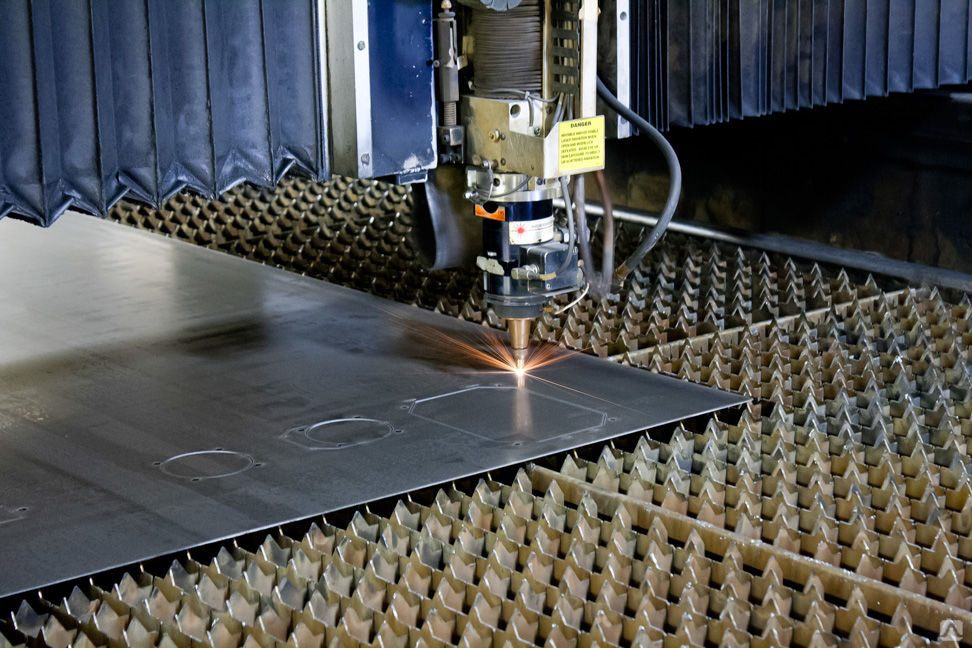

Эффективность сочетается с качеством — поток плазмы выдувает из полости реза излишки расплава, поэтому на кромках почти нет окалины и грата (наплава). К тому же за счет высокой концентрации плазмы металл нагревается локально, даже в непосредственной близости от линии реза нет теплового напряжения и деформации.

Оборудование для плазменной резки

По принципу действия плазмотроны делятся на два вида:

- дуговой плазменный резак прямого действия формирует дугу между своим электродом и токопроводящим металлическим изделием. У прямой дуги максимально высокий КПД, поэтому плазменно-дуговая резка оптимальна в промышленных масштабах;

- струйный плазменный резак косвенного действия образует собственную рабочую дугу между электродом и соплом. Обрабатываемая поверхность в цепь не включена, поэтому резка плазменной струей менее эффективна.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Также оборудование различается по назначению:

- бытовые плазмотроны легкие и компактные, но производительность невысокая. Мощности хватает на резку деталей толщиной 15–20 мм. Средняя скорость распила — 6 м/мин. Держать ручной аппарат приходится на весу — даже опытному оператору сложно добиться высокого качества кроя. Зачастую на краях видны неровности, наплывы, следы рывков;

- промышленные плазмотроны представляют собой мощные высокопроизводительные агрегаты. Как правило, они входят в состав автоматических линий, где с помощью ЧПУ можно программировать самый сложный раскрой. Благодаря гибким настройкам на одном аппарате возможна осуществлять плазменную резку листа, трубы и других прокатных изделий. Точная обработка позволяет соблюсти регламенты ГОСТ по всем основным критериям — перпендикулярности, угловатости, оплавлению верхнего края, шероховатости.

Ясно, что кустарная резка ручным аппаратом не дает гарантии качества. Если нужна точная и оперативная металлообработка (особенно в больших масштабах), стоит обратиться в специализированную фирму с мощной технической базой.

Плазменная резка металла в NAYADA

Наша компания — профессионал в сфере обработки металла, в комплекс услуг входит и плазменная резка. Сотрудничаем с клиентами из Москвы, Подмосковья и других регионов страны — готовые изделия развозим по столице и области (есть свой автотранспорт), организуем доставку по России через надежную ТК.

Работаем со всеми металлами, сплавами, сталями. Режем листовые, трубные и другие изделия толщиной до 100 мм. Техническая база — мощный плазморез прямого действия КЕДР CUT-60G. Оборудование подходит для особо твердых сталей толщиной до 20 мм, может кроить сетчатые и перфорированные изделия. Работы ведутся оперативно — за счет мощного воздушного охлаждения аппарату не требуются длительные перерывы. Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Чтобы заказать услуги плазменной резки или проконсультироваться с технологом, позвоните нам, закажите обратный звонок или заполните форму обратной связи на сайте.

Плазменная резка металла – виды и особенности выбора оборудования

Блог

Posted by

admin

12

Май

Плазменная резка металла – процесс, в ходе которого оборудование генерирует сжатую плазменную дугу, проплавляющую материал и удаляющую расплав из зоны реза. Эта технология считается наиболее универсальной в плане разрезаемых металлов, диапазона толщин и скоростей реза. Но все эти возможности обеспечиваются при условии выбора качественного и производительного аппарата.

Принцип действия установки

Конструктивно оборудование для плазменной разделительной резки металлов включает следующие компоненты:

- Источник питания – служит для подачи тока и напряжения для возбуждения дежурной и режущей дуги.

Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику. - Плазмотрон – устройство для образования и стабилизации плазменной струи. Имеет сложную конструкцию, основными элементами которой являются сопло, катод, завихритель.

- Система охлаждения – предназначена для охлаждения кабелей и плазмотрона, которые подвержены чрезмерному нагреву. Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным.

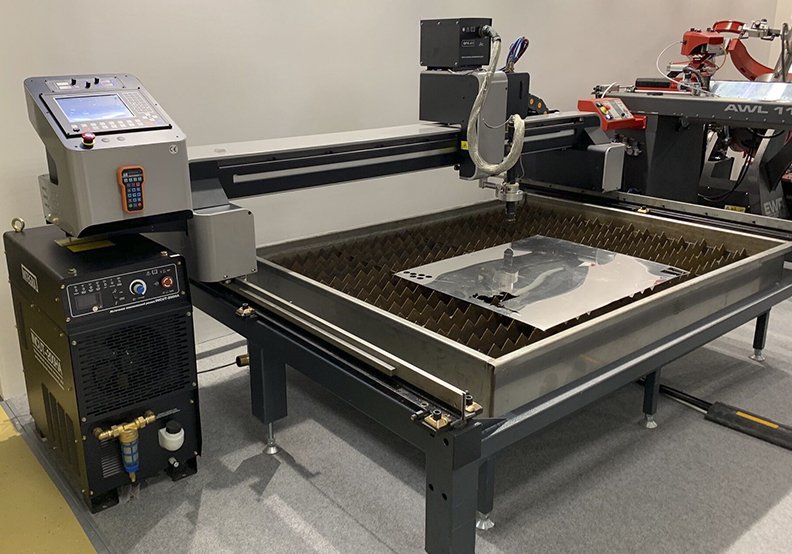

- Система воспроизведения или ЧПУ (числовое программное управление) – комплекс, обеспечивающий автоматическое движение суппорта с плазмотроном по заданному специальной программой контуру.

- Стол для резки (актуально для автоматических машин с ЧПУ) – представляет собой стальной настил для размещения металлопроката, который будет резаться.

Рисунок 1. Примерная схема оснащения участка по автоматической плазменной резке

Принцип работы заключается в образовании плазмы, которую плазмотрон формирует в струю направленного действия. Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Струя плазмы формируется небольшим отверстием в сопле и, благодаря направленному воздействию, мгновенно нагревает металл до температуры плавления, выдувая его из зоны реза.

Рисунок 2. Принцип работы устройств

Последовательность работы с установками следующая:

- Подготовка – укладка металлического листа на рабочий стол, к которому подведен «плюсовой» провод, подключенный к источнику питания. «Минусовой» провод подключен к электроду в плазмотроне. Проверка работоспособности оборудования, целостности шлангпакетов и т.д.

- Поджиг дежурной дуги за счет подачи высокого напряжения и возбуждение режущей дуги при касании пилотной к разрезаемому материалу.

- Прожиг металла и движение плазмотрона по заданному контуру с постоянной скоростью и расстоянием между заготовкой и соплом.

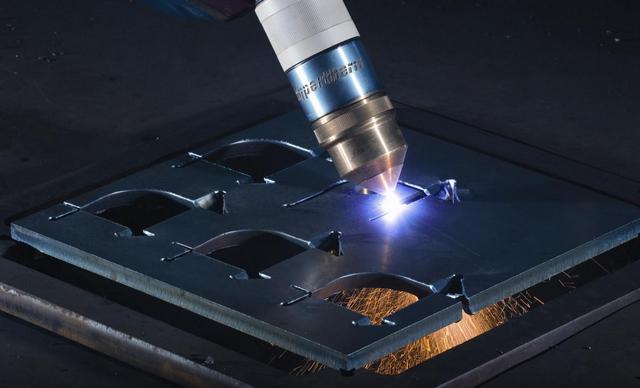

Фото 3. Процесс разделительного резания струей плазмы

Применение установок

Плазменное оборудование для резки металла направленной струей плазмы широко применяется в разных отраслях промышленности:

- автомобиле-, судо-, авиастроение;

- строительная промышленность;

- металлообработка и изготовление металлоконструкций;

- металлургия;

- тяжелое машиностроение и т.д.

Фото 4. Плазменная резка в цеховых условиях

Также аппараты часто используют в небольших автомастерских, кузницах. Инверторы нередко применяют даже в быту, поскольку это эффективные устройства для разделительного резания конструкционных сталей и цветных металлов.

Виды станков

Станки для плазменной резки металла можно условно разделить на несколько категорий:

- Ручные аппараты – для раскроя металлопроката вручную, где весь рабочий процесс (скорость перемещения плазмотрона, зазор между соплом и заготовкой) контролируется человеком.

Фото 6. Инверторный аппарат для ручного плазменного резания

- Портативные устройства для продольного резания листов – для прямолинейного раскроя только в одном направлении. Обычно комплектуются направляющей, вдоль которой перемещается каретка с резаком.

Фото 7. Установка для прямолинейного раскроя листов «Грань»

- Устройства для резки труб – специальные машины для кольцевого резания и снятия фасок при монтаже магистральных трубопроводов. Представляют собой самоходные тележки, передвигающиеся по окружности с помощью приводной цепи.

Фото 8. Машина для резания труб «Орбита-М»

- Автоматические машины с ЧПУ – полностью автоматизированные установки для прямолинейного и фигурного раскроя. Рабочие параметры и контур перемещения суппорта с резаком задаются автоматически программой в зависимости от толщины и марки металла. Выпускаются в виде портальных, портально-шарнирных, шарнирных и портативных станков.

Фото 9. Портальная установка плазменной резки с ЧПУ

Стоимость станков для резки металла

Цена оборудования для разделительной плазменной резки металла зависит от рабочих параметров и функциональных возможностей:

- типа – ручной или автоматический с ЧПУ;

- максимального рабочего тока;

- ПВ (продолжительности включения) – бытовые (до 60 %), полупрофессиональные (от 60 до 80 %), профессиональные (80-100 %).

К категории бюджетных устройств относятся инверторные аппараты для ручного резания с максимальным ПВ 60 %. Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Лучшие производители плазменного оборудования

Плазменная резка считается одной из самых высокотехнологичных технологий раскроя, поэтому оборудование пользуется большим спросом. Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Одной из лидирующих отечественных компаний по разработке и производству установок плазменной резки считается ООО «ПУРМ». Она выпускает все виды оборудования – от ручных инверторных и трансформаторных аппаратов до труборезов и полностью автоматизированных машин с числовым программным управлением.

Видео о применении установок:

Преимущества станков марки ПУРМ:

- ориентированность на суровые условия эксплуатации;

- высокая точность и чистота реза;

- минимальное энергопотребление;

- простое обслуживание и эксплуатация.

Как выбрать установку для резки металла?

При выборе аппарата для плазменной резки изначально нужно определиться в следующем:

- Предполагаемые работы – только прямолинейный рез или с возможностью фигурного раскроя.

- Производительность – ручная или автоматическая резка, наличие ЧПУ, фотокопирования.

- Марки и максимальная толщина обрабатываемого материала – от этого зависит мощность и то, какой газ будет использоваться (сжатый воздух, азот, смеси на основе аргона и водорода или других газообразных веществ).

Также надо определиться с рабочими характеристиками устройства. К основным из них относится сила тока, поскольку она определяет диапазон разрезаемых толщин – чем этот показатель выше, тем толще металл можно будет резать.

ПВ (продолжительность включения) характеризует максимальные нагрузки, которые сможет выдержать оборудование – т.е. время его работы без перерывов на охлаждение. Обозначается в процентах – ПВ 80 % означает, что из 10-минутного рабочего цикла устройство может непрерывно работать на максимальных нагрузках на протяжении 8 минут. При превышении этого показателя возможен перегрев и выход из строя.

Наиболее частые поломки машин

На практике при эксплуатации плазменного оборудования чаще сталкиваются с такими проблемами:

- Перепады напряжения, превышающие установленный производителем диапазон.

- Физический износ узлов и механизмов, большое превышение установленного ресурса деталей.

- Короткие замыкания в электросети, что ведет к выходу из строя основных управляющих плат.

Однако все эти поломки устраняются, после чего станки могут работать дальше в стандартном режиме. Единственное – нужно своевременно менять расходные материалы (катод, сопло), что обеспечит стабильную работу оборудования и высокое качество плазменной резки.

Как работает плазменная резка? Преимущества и недостатки

Резка металла может быть разделена на две категории – механическая и термическая резка. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ .

Это один из наиболее широко используемых методов резки толстых металлических листов, но он также доступен и для листового металла. Прежде чем углубиться в преимущества и возможности плазменной резки, следует решить еще один вопрос.

Что такое плазма?

Вы наверняка слышали о трех основных состояниях материи – твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних слоях атмосферы Земли. Знаменитое полярное сияние — результат действия солнечных ветров, состоящих из плазмы. Освещение и высокотемпературный огонь также включают плазму. И наши тела тоже.

В целом он составляет около 99% видимой части Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновой вывеске и, конечно же, плазменных резаках.

Плазма представляет собой электропроводящее ионизированное газообразное вещество . Это означает, что у некоторых атомов отсутствуют электроны, а также есть свободные электроны.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Поэтому плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под действием электрического и магнитного полей.

В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под действием электрического и магнитного полей.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки — это метод термической резки. Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Общая механика системы всегда одинакова. Плазменные резаки используют сжатый воздух или другие газы, такие как азот. Происходит ионизация этих газов с образованием плазмы.

Обычно сжатые газы вступают в контакт с электродом, а затем ионизируются, создавая большее давление. Когда давление возрастает, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая струю плазмы. Затем наносится на заготовку. Поскольку плазма является электропроводной, заготовка соединяется с землей через режущий стол.

Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть вообще малобюджетная версия под названием высокочастотный контакт . Это недоступно для плазменных резаков с ЧПУ, поскольку высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Создание искры происходит, когда плазмотрон касается металла. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другим вариантом является метод вспомогательной дуги . Во-первых, искра создается внутри горелки с помощью цепи высокого напряжения и слабого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга создается, когда вспомогательная дуга касается заготовки. Теперь оператор может начать процесс резки.

Третий способ заключается в использовании подпружиненной головки плазменной горелки . Прижатие горелки к заготовке создает короткое замыкание, в результате чего начинает течь ток.

Сброс давления устанавливает вспомогательную дугу. Дальнейшее аналогично предыдущему способу. Это приводит дугу в контакт с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами. - Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Относительно дешев для пропилов средней толщины.

- Лучший способ резки нержавеющей стали и алюминия средней толщины.

- , обеспечивающие высокую точность и повторяемость.

- Может резать в воде, что приводит к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем при кислородной резке.

Доступны станки с ЧПУ

Недостатки

- ЗТВ большего размера по сравнению с лазерной резкой.

- Качество более тонких листов и пластин не такое хорошее, как при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как пламенная или гидроабразивная резка.

- Оставляет ЗТВ, чего не делает гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина реза для плазменной резки составляет от 15 до 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких пластин из-за более высокого качества и скорости резки. Но верхний предел лазерной резки где-то в районе 25…30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле для пластин толщиной от 15 мм. Опять же, вопрос упирается в требуемое качество. Тем не менее, всегда можно получить хороший и плавный результат с помощью постобработки.

Что можно и что нельзя резать с помощью плазменного резака

Содержание

- 1 Как работает плазменный резак?

- 2 Что может резать плазменный резак

- 3 Выбор газа

- 4 Что плазменный резак не режет

Как работает плазменный резак?

По сути, то, как плазменный резак может прорезать металл, сводится к оголенным элементам самого металла. Все, что сделано из металла, может быть проводником — по той же причине мы используем металл для электричества, поскольку он так легко проходит через него. Например, в вашем электрическом удлинителе есть длинные жилы медного провода. Когда вы подключаете его к электрической розетке, электричество проходит через шнур на другой конец.

Плазменный резак работает аналогично, но вместо этого использует сжатый воздух и специальный газ. Это произведет плазменную реакцию, которая может прорезать металл насквозь. Но прежде чем он сработает, он должен иметь как положительное, так и отрицательное соединение с металлом. Отрезаемый металлический предмет необходимо заземлить непосредственно от зажима, который идет от плазменного резака. Эта связь положительная, а сам резец отрицательный.

Отрезаемый металлический предмет необходимо заземлить непосредственно от зажима, который идет от плазменного резака. Эта связь положительная, а сам резец отрицательный.

Следовательно, соединение между ними замыкает цепь и позволяет плазме простреливать кусок металла. Короче говоря, этот поток плазмы электрически нагревается, чтобы увеличить поток электронов в одном направлении. На микроскопическом уровне он разъедает металл, как нож прорезает теплое масло. Направление потока плазмы настолько сильное, что обычно оставляет полированный край в том месте, где он был срезан. Итак, с учетом сказанного, давайте выясним, что может так легко резать плазменный резак.

Плазменно-дуговая резка (PAC) — это процесс термической резки, с помощью которого можно резать любой электропроводный металл.

Что может резать плазменный резак

Любой электропроводящий металл хорошо подходит для использования плазменного резака. Вы можете резать эти виды металла из листового металла толщиной от 1-2 мм до 1-2 дюймов. Что-то толще будет сложно. Даже для автоматических плазменных резаков, чем толще металл, тем больше опасность от всех образующихся искр. Даже при резке тонкого металла необходимо в первую очередь думать о своей безопасности. В эту категорию входят следующие виды металлов:

Что-то толще будет сложно. Даже для автоматических плазменных резаков, чем толще металл, тем больше опасность от всех образующихся искр. Даже при резке тонкого металла необходимо в первую очередь думать о своей безопасности. В эту категорию входят следующие виды металлов:

- Мягкая сталь

- Нержавеющая сталь

- Углеродная сталь

- Медная

- Латунь

- Алюминий

- Расширенная сталь

GAS для создания более высоких температур ионной плазмы, способной прорезать специальные виды металлов. Для резки толстого алюминия обычно используют смеси аргона и водорода. При резке мягкой и углеродистой стали используется чистый кислород. Для тонкой нержавеющей стали потребуются метан и азот.

В зависимости от газовых смесей многие компании могут сэкономить деньги на смешивании своих газов и при этом получить превосходное качество резки. Можно с уверенностью предположить, что все плазменные резаки хорошо работают только с чистым кислородом. Для работы с плазменным резаком необходимо знать об этих видах газов и о том, как они работают. Излишне говорить, что сварщики проходят обучение в школах, чтобы изучить основы. Без каких-либо этих знаний вы рискуете получить травму, обжечься или поджечь свой гараж!

Для работы с плазменным резаком необходимо знать об этих видах газов и о том, как они работают. Излишне говорить, что сварщики проходят обучение в школах, чтобы изучить основы. Без каких-либо этих знаний вы рискуете получить травму, обжечься или поджечь свой гараж!

Что не режет плазменный резак

Похоже, это идеальная замена обычным пилам для резки пластика и дерева. К сожалению, эти объекты не являются проводящими и не могут быть разрезаны плазменным резаком. Но некоторые виды металлов являются ужасными проводниками. Один металл под названием марганец ужасно электропроводен. Он обладает теми же свойствами для подключения электричества, что и керамика.

Существуют также висмут и вольфрам, которые также являются очень плохими проводниками электричества. Другие включают свинец, олово, галлий, индий, таллий, унунгексий, унунпентий, унунквадий и унунтрий. Хотя это часто редкие и экзотические сплавы, вы, вероятно, слышали об олове, свинце или вольфраме. Свинец имеет тенденцию разбрызгиваться от нагревания и может быть очень грязным и опасным.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

Всего комментариев: 0