Полимерная печать 3д: Введение в фотополимерную 3D печать и обзор Anycubic Photon S

Содержание

Лаборатория 3D печати — Всё о пластмассах — обучение, технологии, перспективы

Прототипирование и моделирование с помощью 3D принтеров в последнее время находит все более широкое распространение. Это связано не только с развитием и удешевлением оборудования для создания объемных моделей, появлением новых полимерных материалов для трехмерной печати, но и появлением потребности такого моделирования для изделий медицинского назначения, деталей летательных аппаратов, в приборо-, авто- и авиастроении, а также в сувенирной и др. областях. Применение полимерных материалов конструкционного назначения для прототипирования позволило изготавливать не только модели, но и мелкие партии изделий технического назначения.

Согласно недавнему исследованию «Рынок 3D печати (2013-2020)», опубликованному компанией «Markets and Markets» («M&M»), за период с 2013 года по 2020 год ежегодный прирост рынка 3D печати составит 23 %, в результате чего он вырастет к 2020 году до 8,4 млрд. долл. США (http://www. orgprint.com/wiki/3d-pechat/obzor-tehnologij-3D-pechati).

orgprint.com/wiki/3d-pechat/obzor-tehnologij-3D-pechati).

3D печать представляет собой технологию создания трёхмерных объектов по цифровому образцу (CAD) путём послойного нанесения аддитивных материалов. К методам 3D-печати относятся стереолитография (SLA), лазерное спекание порошковых материалов (SLS), электронно-лучевое плавление (EBM), послойная печать расплавленной полимерной нитью (FDM), формирование объёмных моделей из послойного листового материала (LOM) и другие.

Первоначально 3D печать использовалась исключительно для прототипирования объектов, но в последнее время сделан радикальный шаг в сторону производства. Среди отраслей, активно осваивающих 3D печать, самую большую долю занимают автомобильная промышленность, аэрокосмонавтика, медицина и производство потребительских товаров. По данным «M&M», объёмы 3D печати в медицине и аэрокосмонавтике в ближайшем будущем будут расти в геометрической прогрессии. 3D печать имеет значительный потенциал роста, она незаменима там, где необходимо штучное производство персонализированных изделий.

В настоящей статье затронуты некоторые аспекты 3D печати, осуществляемой методом послойной печати расплавленной полимерной нитью (прутком).

Послойная печать расплавленной полимерной нитью – она же Fused Deposition Modeling или просто FDM, применяется для получения единичных изделий, приближенных по своим функциональным характеристикам к серийным изделиям, а также для изготовления выплавляемых форм для литья металлов.

Основными полимерными материалами, используемыми в технологии FDM в России, являются АБС-пластик, ПЛА (полилактид), в меньшей степени полиамид (ПА-12или ПА-11), ТПУ, ПЭТ-Г и ряд других полимеров. Практически все полимерные материалы — импортного производства.

В качестве поддерживающих полимеров используется ударопрочный полистирол УПС (HIPS). Этот материал применяется при печати АБС-пластика, ПММА, ПЭТ-Г. В качестве поддерживющего полимера также используют поливиниловый спирт ПВС (PVOH, PVA или PVAL), однако ввиду водорастворимости этого полимера нить из него сложнее получить, требуется модификация стандартной технологии.

На выставке «Интерпластика-2018» были анонсированы работы по синтезу специальных марок конструкционнных полимерных материалов для 3D принтеров в Кабардино-Балкарский госуниверситете (ПСУ, ПФС и др.). В докладе КНИТУ (г. Казань) прозвучала тематика применения ПП нити для 3D печати, что неудивительно, поскольку в республике Татарстан широкий марочный ассортимент ПП выпускает ПАО «Нижнекамскнефтехим». Проблема полиолефинов при печатании связана с плохой адгезией к подложке 3D принтера и высокой усадке при остывании.

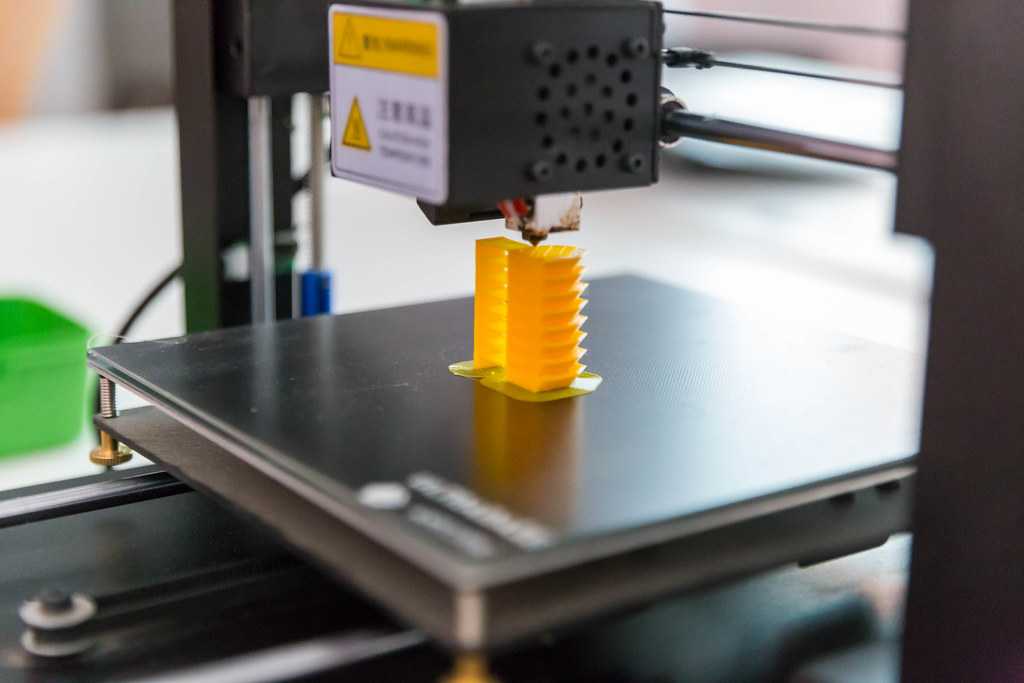

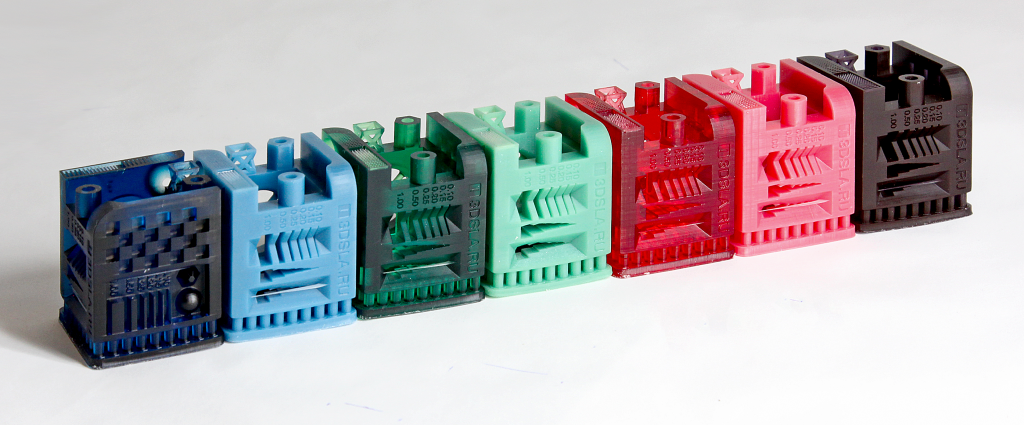

Технология FDM печати заключается в следующем: полимерная нить подается в нагреваемую головку с регулируемой температурой, в головке разогревается до состояния расплава и полученный термопластичный моделирующий материал с высокой точностью подаётся тонкими слоями на рабочую поверхность 3D принтера. Слои наносятся друг на друга, соединяются между собой и охлаждаются, постепенно формируя готовое изделие.

Диаметр сопла, через которое подается нить диаметром 3 или чаще 1,75 мм, составляет 0,3-0. 4 мм в первом случае, и 0,1-0,3 мм во втором случае. Поэтому требования к полимерной нити должны быть достаточно жесткими с точки зрения калибрования (разнотолщинности), стабильности реологических свойств (текучести расплава), чистоты расплава (наличия примесей или загрязнений).

4 мм в первом случае, и 0,1-0,3 мм во втором случае. Поэтому требования к полимерной нити должны быть достаточно жесткими с точки зрения калибрования (разнотолщинности), стабильности реологических свойств (текучести расплава), чистоты расплава (наличия примесей или загрязнений).

На рис. 1 показана схема печати полимерной нити FDM

Рис. 1. Технологическая схема 3D печати методом печати полимерной нити FDM.

Производство нити (прутка) для технологии FDM осуществляется на экструзионных установках для экструзии прутка, включая сушилку, экструдер, обычно одноручьевую экструзионную головку, калибратор (при необходимости), охлаждающую ванну, датчик толщины (диаметра) нити, 2-х (редко 4-х позиционный) намотчик прутка на катушку. В интернете много информации о самодельных экструдерах для получения нити, как правило, низкопроизводительных и с невысоким качеством нити. Однако производство нити должно осуществляться на специализированных экструзионных линиях.

Схема такой линии показана на рис. 2.

2.

Рис. 2. Экструзионная установка для производства полимерной нити

Хочется отметить, что для широкого развития технологии FDM в нашей стране необходимо четко определить характеристики полимерных материалов, определяющих возможность применения их в технологии 3D печати полимерной нитью, а также направленно синтезировать или модифицировать промышленные полимеры с целью получения материала с требуемыми характеристиками. В частности, должны учитываться как теплофизические свойства (например, коэффициент температуропроводности, определяющий скорость охлаждения материала), так и реологические (текучесть при различных температурах), а также температурные параметры свариваемости слоев в зависимости от свойств исходного сырья и т.п.

Благодаря чему промышленная 3D-печать становится дешевле / Хабр

Большинство людей уже так или иначе встречались с 3D-печатью, однако до сих пор бытует миф о том, что на 3D-принтере можно распечатать все, что угодно. Но это далеко не так. И как следствие, 3D-печать не может найти широкого применения в производственных цепочках крупных компаний. Основной технологической проблемой трехмерной печати по методу FDM является использование в качестве перерабатываемого материала ненаполненные полимеры (полилактит, акрилонитрилбутадиенстирол), что существенно ограничивает область применения изделий, полученных с использованием FDM печати.

И как следствие, 3D-печать не может найти широкого применения в производственных цепочках крупных компаний. Основной технологической проблемой трехмерной печати по методу FDM является использование в качестве перерабатываемого материала ненаполненные полимеры (полилактит, акрилонитрилбутадиенстирол), что существенно ограничивает область применения изделий, полученных с использованием FDM печати.

Указанная проблема во многом обусловлена тем, что для материалов полимерных прутков (филаментов) предъявляются достаточно «жесткие» требования по физико-механическим свойствам, вязкости расплава – перерабатываемости, тепло-физическим свойствам, адгезии к различным поверхностям и др. Таким образом, филамент для 3D-печати является полноценным полимерным изделием. Однако изготовление трехмерных прототипов на основе таких филаментов с функциональными свойствами является чрезвычайно сложной задачей ввиду необходимости достижения высоких параметров с точки зрения механических, тепловых, электрических и других свойств конечных изделий, полученных путем трехмерной печати по методу FDM, и одновременным соблюдением технологических требований к филаменту, который используется для изготовления конечного изделия.

Другими словами, получения “филамент” из высоконаполненных материалов (тепло- токопроводящих, высокопрочных, химически стойких и т.д.) является крайне сложной, а в некоторых случаях и вовсе невыполнимой задачей. Если же “филамент” получен, то печатать им на обычных 3D-принтерах не представляется возможным.

В целом, использование полимерно-композиционных материалов в FDM 3D-печати связано с рядом ограничений и проблем:

- разработка составов полимерных композиций для печати по методу FDM, с учетом особенности формования аддитивным методом изделий функционального назначения, является сложной исследовательской задачей, требующей учета свойств как получаемых изделий, так и свойств расходного материала;

- высокая хрупкость и низкие эксплуатационные характеристики филамент из высоконаполненных композитов;

- низкая адгезия наполнителя в полимерной матрице при определенных режимах нагрузки;

- отсутствие технологических возможностей печати армированными филаментами;

- ограниченный ассортимент технологий 3D-печати, перерабатывающий наполненные и высоконаполненные полимерные материалы, представленных в форме гранулята.

Решением данной проблемы является отказ от полимерных прутков и использование в качестве расходного материала для 3D-печати гранулы и порошки, которые широко применяются для промышленного литья под давлением.

Для этих целей было разработан уникальный 3D-принтер со шнеково-плунжерным экструдером, который позволяет перерабатывать низкотекучие полимерно-композиционные материалы в следующих технологических окнах:

1. Вязкость расплавов: 5 — 100 КПа×с;

2. Рабочие температуры: 25 — 450 °С;

3. Температура термокамеры: 120 °С

3. Объем печати 350×350×350 мм;

4. Скорость печати до 30 см3/мин;

5. Точность позиционирования от 0,05 мм.

Перерабатываемые материалы:

- Термопласты и термоэластоплатсы: АБС-сополимер, ПЭНП, ПП, ПВА, ПЭТФ, ПММА, ПСт, 1,2-СПБ, СБС, термопластичные полиолефиновые эластомеры, термопластичные эластомеры;

- Высокопрочные инженерные пластики: полифенилсульфид, полиэфирэфиркетон, поликарбонат, фторопласт;

- Биоразлагаемые полимеры: полилактиды, полигидроксиалканоаты.

В качестве коротких армирующих агентов, для трехмерных прототипов, могут выступать самые разные полимерные и неорганические волокна:

- Моноволокна: стекловолокно, углеродное, вискозное, полиэфирное; полиамидное, медное, никелевое, алюминиевое и серебряное волокно;

- Гибридные волокна: металлотекстильные, металлостеклянные и металлополимерные волокна;

- Биоразлагаемые волокна: вискозное, коллагеновое, гидрогелевое и полисахаридное волокно.

Представленная технология позволит создавать изделия из композиционных материалов с самой широкой областью применения, и не только прототипы, но уже готовые функциональные изделия, что является актуальным в условиях нарастающих тенденций внедрения композитных материалов в крупную промышленность и ожиданий рынка аддитивных технологий.

В сравнении с “филаментными” 3D-принтерами, данная технология обладает целым рядом преимуществ:

- широкий спектр перерабатываемых материалов — открываются возможности использования тех материалов, которые ранее были доступны только для пользователей дорогостоящей технологии Селективного Лазерного Спекания (SLS), а также доселе непригодными для 3D-печати в принципе;

- сокращение издержек на материал в 5-10 раз;

- увеличенная пропускная способность экструдера и, как следствие, большая скорость печати;

- сохранение изначальных свойств материала в конечном изделии;

- возможность экспериментировать с наполнением материала прямо во время печати;

- возможность тестировать новые материала прямо в форме конечного изделия.

Аналогичных разработок на Российском рынке не представлено. На западном рынке сейчас только появляются стартапы с похожими разработками, но и они уступают по качеству печати, цене и возможностям.

Пешка, напечатанная из Полиамида-6

Зачем же использовать такое устройство, если можно любой материал отлить под давлением на термопластавтомате? Ответ прост — 3D-принтер не требует дополнительной оснастки (литиевые формы и т.д.), а цена за одно изделие сопоставима только при печати от 300 000 штук. Другими словами, мелкосерийное производство дешевле на 90% и при этом не требуется дополнительных затрат на переоснастку, только на расходный материал.

Соответственно, потенциальные потребители — представители крупной промышленности, в сфере автомобильной и авиационной индустрии, производители изделий бытового и технического назначения, в том числе электроники, R&D центры и медицина. Также технология может найти свое применение для кастомизированного мелкосерийного производства в концепции Индустрии 4. 0.

0.

3D-печать полимерами: все, что вам нужно знать в 2021 году

Глубокое погружение в полимерную 3D-печать: технологии, перспективные разработки, приложения и многое другое.

Поскольку крупные химические компании в настоящее время присоединяются к миру 3D-печати, а опоры отрасли продолжают развивать возможности технологии, полимерная 3D-печать получает огромный импульс.

Чтобы быть в курсе последних событий, ниже мы рассмотрим самые захватывающие инновации в полимерной 3D-печати и возможности, предлагаемые этой технологией. Но сначала давайте рассмотрим распространенные методы полимерной 3D-печати, используемые в разных отраслях.

Содержание

Полимерная 3D-печать: технологии

Полимерные 3D-принтеры доминируют на рынке оборудования для 3D-печати. Они лидируют по всем направлениям: выручка от поставок, установленная база и количество разработок, происходящих в этом пространстве.

Прогнозируется, что в 2020 году полимерная 3D-печать принесет доход в размере 11,7 млрд долларов, включая продажи оборудования, материалов и деталей, напечатанных на 3D-принтере.

Ниже мы рассмотрим ключевые технологии, способствующие этому росту.

[Изображение предоставлено AMPOWER]

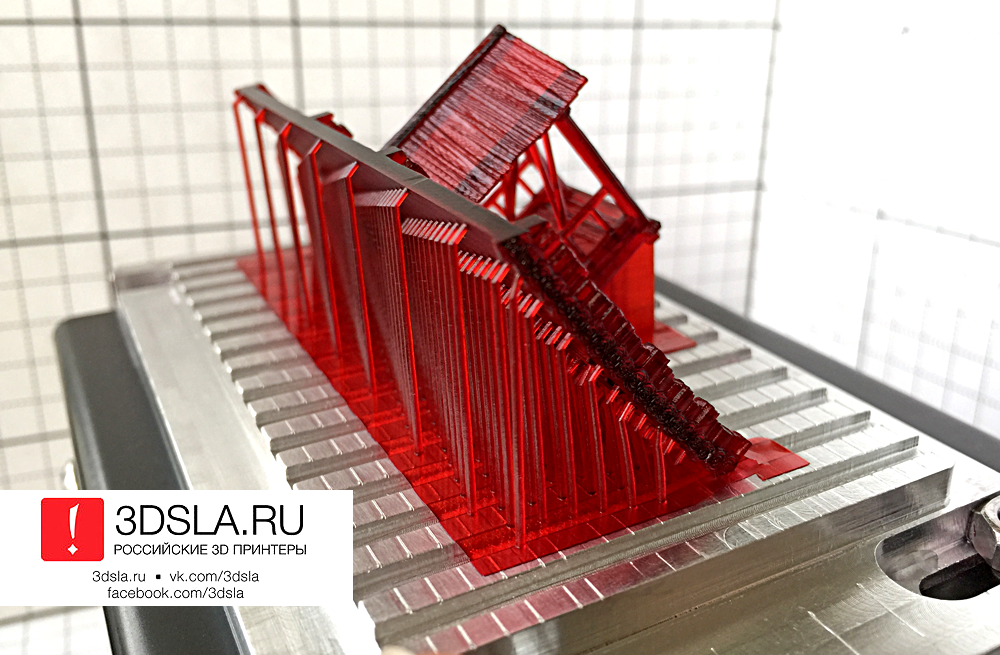

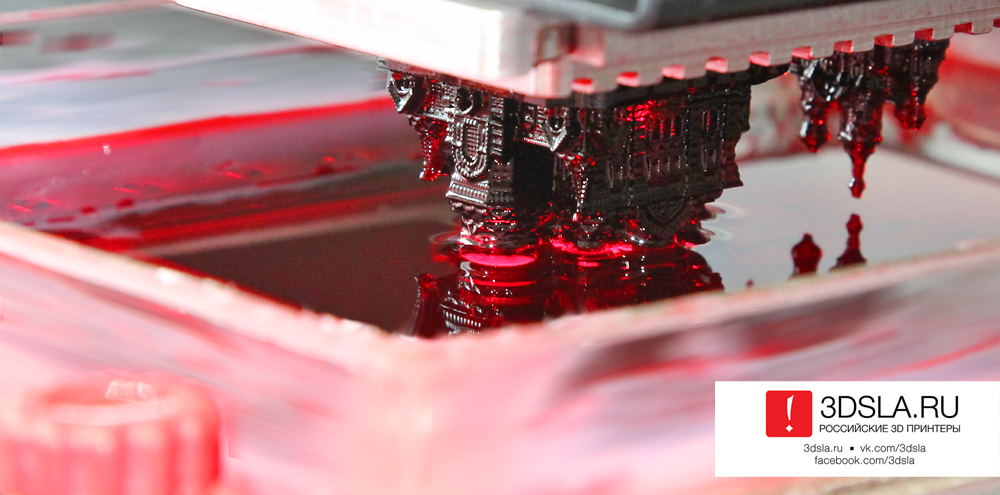

Полимеризация в ванне

Стереолитография

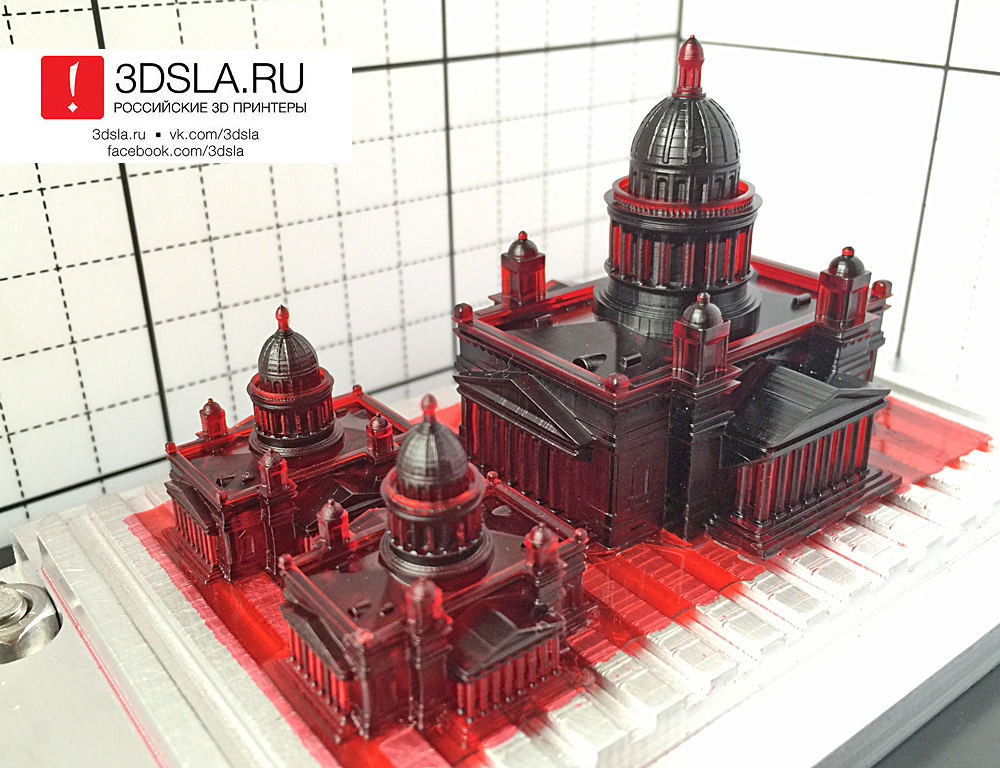

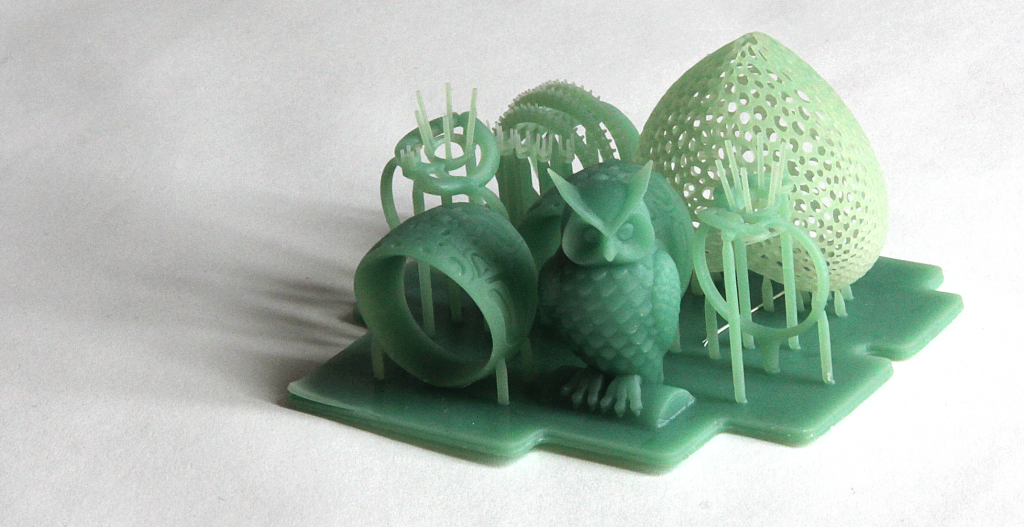

Появление стереолитографии (SLA) в 1980-х годах ознаменовало начало эры 3D-печати. SLA — это идеальная технология для производства деталей с превосходным внешним видом и превосходной обработкой поверхности. Благодаря своей точности и высокому разрешению детали SLA в основном используются для концептуальных моделей формы и подгонки или в качестве эталонных образцов для литья.

SLA использует жидкие фотоотверждаемые смолы. Они выборочно отверждаются УФ-лазером слой за слоем, вызывая затвердевание смолы.

Несмотря на то, что детали SLA обеспечивают отличное качество поверхности, они, как правило, менее долговечны, чем детали, изготовленные с использованием других аддитивных технологий. Кроме того, поскольку материалы SLA чувствительны к ультрафиолетовому излучению, их механические свойства могут измениться из-за чрезмерного воздействия солнечного света, что делает их непригодными для использования вне помещений.

Фотополимеры SLA поставляются в различных цветовых вариантах, а также из нескольких специальных материалов (литьевых, прочных, высокотемпературных, медицинских).

Выбор материалов для SLA постоянно расширяется. За последние 12 месяцев мы слышали множество объявлений о новых полимерах для 3D-печати от таких компаний, как Formlabs, Henkel, Zortrax, DSM и многих других.

Из последних новостей можно сделать вывод о том, что разработка смол для 3D-печати вышла на новый уровень: компании чрезвычайно сосредоточены на передовых приложениях, особенно в медицине, стоматологии и инженерии.

также: 3D -печать для цифровой стоматологии и прозрачного выравнивателя производства

Экструзия материала

FDM/FFF

Моделирование осаждения (FDM), как известно, как пласная ткань (FFF), FFF), FFF), FFF), FFF). является одним из самых популярных методов 3D-печати для промышленного использования. По данным исследовательской фирмы CONTEXT, в 2020 году наибольшая выручка от поставок пришлась на эту категорию машин и достигла почти 150 миллионов долларов.

По данным исследовательской фирмы CONTEXT, в 2020 году наибольшая выручка от поставок пришлась на эту категорию машин и достигла почти 150 миллионов долларов.

FDM стала коммерчески доступной в 1990-х годах как доступная и удобная технология прототипирования. С тех пор FDM развивался, чтобы обеспечить большую надежность, точность и выбор материалов, что сделало его подходящим для ряда производственных приложений, таких как производственные вспомогательные средства.

Читайте также: 3D-печать для салонов самолетов

FDM использует термопластичные нити, которые выдавливаются через сопло на печатную платформу по одному слою за раз. Одним из основных ограничений деталей FDM является анизотропия, означающая, что их механические свойства не одинаковы во всех пространственных измерениях. Это может привести к более слабым частям.

Кроме того, FDM имеет более низкую скорость печати по сравнению с другими 3D-технологиями, такими как SLS или SLA, что делает его нецелесообразным для серийного производства.

Сегодня производители имеют в своем распоряжении множество нитей FDM, от эластичного ТПУ до прочного и армированного АБС-пластика и высокоэффективных материалов, таких как PEEK. Благодаря наличию термопластов промышленного класса FDM идеально подходит для производства функциональных и долговечных изделий.

Порошковая кровать Fusion

Селективное лазерное спекание

Селективное лазерное спекание (SLS) — это процесс аддитивного производства, который включает сплавление пластикового порошка с использованием мощного лазера. Благодаря сочетанию высокой точности, скорости, надежности и отсутствия вспомогательных структур SLS используется как для функционального прототипирования, так и для мелкосерийного производства.

SLS обычно использует полиамидные (нейлоновые) порошки, причем PA11 и PA12 являются двумя наиболее часто используемыми полиамидами, в дополнение к гибкому материалу TPU.

Однако компании постоянно предлагают новые материалы. Например, в 2018 году компания Evonik выпустила первый в мире гибкий пластиковый порошок на основе PEBA (полиэфирблокамид) для SLS.

Например, в 2018 году компания Evonik выпустила первый в мире гибкий пластиковый порошок на основе PEBA (полиэфирблокамид) для SLS.

Немецкий производитель 3D-принтеров EOS также предоставил термопластик PEKK, армированный углеродным волокном, для своих систем SLS в дополнение к сертифицированному материалу PEEK. Утверждается, что новый термопластик PEKK может заменить алюминиевые детали в аэрокосмической и промышленной сфере.

Примечательно, что в настоящее время EOS является единственным производителем, предлагающим систему SLS, способную обрабатывать высокоэффективные термопласты, такие как PEEK и PEKK, — EOS P800.

Исторически технология SLS обходилась компаниям дороже (стоимость исчислялась сотнями тысяч долларов). Однако в 2014 году срок действия патента на технологию истек, что привело к появлению более доступных альтернатив, таких как настольный 3D-принтер Formlabs Fuse 1.

Multi Jet Fusion

С момента своего появления на рынке в 2016 году технология HP Multi Jet Fusion (MJF) открыла новое измерение производства функциональных деталей и прототипов промышленного класса.

Как и SLS, технология использует нейлоновые порошки. Однако вместо использования лазеров MJF работает, нанося плавкий агент на каждый слой порошка, который затем сплавляется с помощью источника инфракрасного света.

По сравнению с SLS, MJF предлагает более быстрый рабочий процесс благодаря инновационной станции постобработки HP, которая ускоряет процесс охлаждения и облегчает удаление порошка. Серия Jet Fusion 300/500 также предлагает возможности полноцветной 3D-печати.

У HP Multi Jet Fusion есть несколько ограничений, например, ограниченный в настоящее время выбор материала (PA11, PA12, PA12, наполненный стеклянными шариками).

Однако HP продвигает модель открытой платформы, которая поощряет сотрудничество с разработчиками материалов. Благодаря этому подходу HP сотрудничает с более чем 50 компаниями, включая Evonik, BASF и Lubrizol, которые работают над разработкой новых материалов, подходящих для этой технологии.

Читайте также:

– Эволюция технологии 3D-печати HP: от полимера к металлу AM

– Совместимость с AMFG и HP обеспечивает возможность подключения системы AM

Струйная печать

жидкий фотореактивный материал на строительную платформу слой за слоем. Подобно SLA, в Material Jetting используются смолы, которые затвердевают под воздействием ультрафиолетового излучения.

Подобно SLA, в Material Jetting используются смолы, которые затвердевают под воздействием ультрафиолетового излучения.

Одним из ключевых преимуществ струйной печати материалов является возможность комбинировать два или более фотополимеров в процессе печати, в результате чего получается деталь с гибридными свойствами (например, сочетание жесткости с гибкостью). Кроме того, технология позволяет производить полноцветные детали, что делает ее идеальной для прототипов, которые выглядят как конечный продукт.

Смолы, используемые в струйной обработке материалов, аналогичны смолам, используемым в SLA, но имеют менее вязкую форму, похожую на чернила. Их стоимость также обычно выше.

Одним из ограничений технологии являются плохие механические свойства печатных деталей, что делает детали, обработанные струйным способом, непригодными для функционального применения.

Полимерная 3D-печать: возможности и области применения

Промышленная 3D-печать полимерными материалами открывает широкий спектр возможностей как для производственных отделов, так и для отделов разработки продукции. Ниже мы описали самые известные из них.

Ниже мы описали самые известные из них.

Быстрое прототипирование

Прототипирование остается одной из основных областей применения полимерной 3D-печати. Благодаря развитию технологий 3D-печати прототипы теперь можно изготавливать намного быстрее, они стали более прочными и визуально привлекательными.

Автомобильная промышленность, которая, как говорят, приобрела наибольшее количество принтеров в 2017 году, активно использует полимерную 3D-печать для создания прототипов. Здесь используются все виды технологий 3D-печати как для формы и подгонки, так и для функциональности, тестирования и проверки.

Одним из примеров является Audi, которая использует 3D-принтер Stratasys J750 PolyJet для проектирования и проверки деталей, таких как крышки задних фонарей, для своих автомобилей.

Полноцветная 3D-печать Stratasys Polyjet с использованием нескольких материалов позволяет создавать физические прототипы с окончательным видом продукта, что значительно упрощает и ускоряет процесс разработки продукта.

Крышка заднего фонаря. Прототипы, напечатанные на 3D-принтере. [Изображение предоставлено Audi]

В секторе автоспорта 3D-печать является популярной технологией, когда речь идет о производстве функциональных деталей для испытаний гоночных автомобилей. Команда Alfa Romeo Sauber F1, например, широко использует 3D-печать SLS и SLA для производства деталей, включая передние крылья, тормозные каналы и крышки подвески, а также кожухи двигателя, внутренние воздуховоды и дефлекторы рук для моделей автомобилей в аэродинамической трубе.

Более эффективные инструменты

3D-печать инструментов стала одним из наиболее многообещающих применений этой технологии. От зажимных приспособлений и приспособлений до моделей для литья по выплавляемым моделям полимерная 3D-печать открывает двери для более быстрых, дешевых и индивидуальных инструментов.

Как правило, компании обращаются к технологиям FDM и SLA для производства инструментов из-за их относительной доступности и простоты использования.

Производитель автомобилей Ford, как сообщается, использует 3D-принтеры Ultimaker FDM для создания нестандартных инструментов.

Преимущества не ограничиваются доступностью. По словам технического руководителя Ford Гарольда Сирса, 3D-печать «помогает людям выполнять свою работу, создавая инструменты, которые более эргономичны для операторов. Это, возможно, мягкое преимущество, но оно, безусловно, полезно, если операторы более довольны и чувствуют себя более комфортно, выполняя свою работу. Они также сделают свою работу лучше, что только улучшит качество».

Кроме того, иногда имеющиеся в настоящее время термопластичные материалы для 3D-печати достаточно прочны, чтобы заменить металлические инструменты, что значительно упрощает процесс сборки и снижает стоимость нестандартного инструмента.

Медицинское применение

Медицинская промышленность была одной из первых, кто внедрил полимерную 3D-печать. Сегодня эта технология нашла множество применений в этом секторе, от напечатанных на 3D-принтере хирургических шаблонов и инструментов до копий человеческих органов для предоперационного планирования.

Все чаще 3D-печать используется для непосредственного производства индивидуальных медицинских устройств, в том числе недорогих протезов и стоматологических устройств, таких как элайнеры и мосты.

Одним из секторов промышленности, который полностью изменился благодаря 3D-печати, являются слуховые аппараты. Сегодня более 90% слуховых аппаратов производятся по всему миру с использованием технологии 3D-печати SLA.

С момента начала пандемии полимерная 3D-печать также зарекомендовала себя как жизнеспособная технология для производства клапанов вентиляторов, защитных очков, защитных лицевых щитков и тампонов для тестирования.

Читайте также: 3D-печать в здравоохранении: где мы в 2021 году?

Индивидуальные потребительские товары

Компании, производящие потребительские товары, все чаще рассматривают 3D-печать пластиком как вариант массовой персонализации. Поскольку 3D-печать не требует трудоемких и дорогостоящих инструментов и позволяет создавать сложные объекты с минимальными затратами, она позволяет производить персонализированные продукты, адаптированные к потребностям потребителей.

Одним из брендов, изучающих 3D-печать, является Dr. Scholl’s, поставщик средств по уходу за ногами. Он сотрудничает с технологической компанией Wiivv для изготовления индивидуальных вставок с помощью 3D-печати.

Используя технологию Wiivv Fit, Dr Scholl’s предлагает приложение для настройки, которое отображает 400 точек на ногах каждого пользователя с несколькими фотографиями телефона. Несмотря на то, что этот процесс занимает менее пяти минут, вставки могут быть разработаны, а затем напечатаны в точном соответствии со спецификациями стоп клиента.

Читайте также:

• 3D -печать для обуви

• 5 способов 3D -печать может принести пользу индустрии потребительских товаров

Возначальные технологические разработки в полимерной 3D -принте. разработка новых технологий полимерной 3D-печати и совершенствование существующих. Ниже мы описали последние наиболее значимые технологические разработки в области полимерной 3D-печати.

Новая технология LaserProFusion от EOS

Анонсированная на Formnext 2018 технология LaserProFusion от EOS представляет собой инновационную технологию полимерной 3D-печати, разрабатываемую для обеспечения серийного аддитивного производства. В процессе используется до миллиона диодных лазеров, которые могут достигать выходной мощности до 5 кВт для печати на пластиковых материалах.

Технология EOS LaserProFusion будет оснащена

миллионами диодных лазеров для обеспечения более быстрой 3D-печати SLS [Изображение предоставлено EOS]

Говорят, что с помощью этой технологии производственный процесс в десять раз быстрее, что обеспечивает тот же уровень производительности, что и литье под давлением.

Хотя неясно, когда система поступит в продажу, это объявление является еще одним показателем индустриализации технологий 3D-печати.

Высокоскоростная фотополимеризация

[Изображение предоставлено Carbon]

Фотополимеризация, включающая процессы SLA и DLP, претерпела значительные изменения за последние несколько лет.

Эта технология продвигается как процесс массового производства, а недавнее внедрение высокоскоростной фотополимеризации только ускорило эту тенденцию.

Почти все крупные игроки в этой области представили системы, способные печатать детали из функциональной смолы, объемы которых близки к объемам, полученным при литье под давлением.

В 2014 году компания Carbon представила свою высокоскоростную технологию Digital Light Synthesis, которая превратилась в 3D-принтер M2, способный печатать со скоростью 20 см/час.

Читайте также: Филип Дезимоун, соучредитель компании Carbon, о переходе к крупносерийному производству с помощью 3D-печати

В 2016 году компания 3D Systems представила свой подход к высокоскоростному автоматизированному SLA — системе Figure 4. Обзор последних данных Рис. 4. Скорость печати производственных деталей до 65 мм/час и скорость прототипирования до 100 мм/час.

За ними последовали и другие компании, такие как EnvisionTEC (приобретенная Desktop Metal), Nexa3D, Origin (приобретенная Stratasys) и NewPro.

Скорость процесса в 3D-печати долгое время была одной из ее самых слабых сторон. Это, в частности, является препятствием для внедрения в отраслях, ориентированных на массовое серийное производство, таких как автомобилестроение и товары народного потребления. В этих отраслях продукты должны быть изготовлены и доставлены в максимально короткие сроки, чтобы поддерживать эффективность производства.

Теперь, благодаря достижениям в области высокоскоростной полимеризации, у производителей, желающих печатать большие объемы деталей на 3D-принтере, появился реальный вариант.

Технология Augmented Polymer Deposition (APD) Rize

Устранение постобработки было давней мечтой в индустрии 3D-печати, и технология Rize обещает устранить болевые точки постобработки. Американский производитель 3D-принтеров разработал гибридную технологию Augmented Polymer Deposition (APD), сочетающую экструзию материала с струйной печатью.

Эта комбинация позволяет печатать опорные конструкции, которые можно легко удалить вручную после завершения процесса печати без необходимости каких-либо дополнительных операций постобработки.

Технология APD использовалась для изготовления изотропных полноцветных деталей промышленной прочности для прототипирования, оснастки и производства.

В прошлом году компания также представила новую функцию, с помощью которой пользователи могут печатать защищенную информацию, такую как QR или штрих-код, на детали с помощью этой технологии. Это позволило бы, например, инженеру хранить в цифровом виде всю информацию о конкретной детали, поддерживая цифровую инвентаризацию.

Крупномасштабная 3D-печать FDM компании BigRep

Одним из основных препятствий на пути более широкого внедрения FDM для промышленных приложений является размер рабочей области. Это барьер, который немецкая компания BigRep неоднократно пытается преодолеть с помощью своей невероятно большой и высокопроизводительной линейки 3D-принтеров.

На formnext 2018 компания BigRep представила два 3D-принтера нового поколения — BigRep PRO (1005 x 1005 x 1005 мм) и BigRep EDGE (1500 x 800 x 600 мм), предназначенных для промышленного использования.

Обе системы оснащены запатентованной технологией дозирующего экструдера (MXT), которая отличает их от других крупномасштабных вариантов. Эта новая технология экструдера обеспечивает четкое разделение между подачей нити, плавлением и экструзией, что обеспечивает более высокую скорость печати с большей точностью и качеством. Например, говорят, что BigRep PRO обеспечивает в пять раз большую пропускную способность нитей и в три раза большую среднюю скорость экструзии по сравнению с другими машинами FDM, доступными на рынке.

MXT оптимизирован для работы с профессиональными материалами, такими как ASA/ABS и нейлон, которые BigRep производит в сотрудничестве с немецкой химической компанией BASF.

Примечательно, что BigRep PRO включает в себя современные системы управления ЧПУ и приводы Bosch Rexroth, обеспечивающие возможности Интернета вещей и обработки данных. В конечном итоге это поможет ускорить интеграцию принтера в концепцию «Индустрии 4.0».

Подробнее об этом: 4 впечатляющих применения крупномасштабной 3D-печати

Технология STEP от Evolve

Все больше и больше производителей 3D-принтеров обращают внимание на массовое производство, и дочерняя компания Stratasys Evolve Additive Solutions не исключение.

После почти десятилетнего развития в прошлом году компания представила новую высокоскоростную технологию «STEP» (сокращение от Selective Toner Electrophotographic Process) для полимеров.

Процесс STEP от Evolve предлагает новый подход к массовому производству с помощью аддитивного производства, не в последнюю очередь потому, что он, как говорят, в 50 раз быстрее, чем самые быстрые доступные технологии 3D-печати.

Более того, компания утверждает, что эта технология способна производить детали с качеством, сравнимым с теми, которые производятся традиционными методами, и не только с точки зрения эстетической отделки, но и с точки зрения прочности. Кроме того, технология STEP обеспечивает возможность многоцветной и многоцветной печати.

Хотя до коммерциализации Evolve еще два года, за их технологией нужно следить.

SAF Stratasys

Компания Stratasys, являющаяся опорой индустрии 3D-печати, также продолжает наращивать свое присутствие в быстро расширяющейся области систем 3D-печати производственного уровня. Компания только что представила новую линейку 3D-принтеров на основе технологии порошковой печати (PBF).

Компания только что представила новую линейку 3D-принтеров на основе технологии порошковой печати (PBF).

Новая производственная платформа серии H будет оснащена технологией селективного абсорбционного синтеза (SAF), специально разработанной для удовлетворения потребностей массового производства.

SAF — это процесс 3D-печати на основе порошка. Однако, в то время как SLS использует лазер для выборочного сплавления полимерных частиц, SAF делает что-то совершенно другое.

SAF использует вращающийся в противоположных направлениях валик для нанесения слоев порошка на печатную платформу, а затем печатающие головки выборочно набрасывают абсорбирующую жидкость для формирования слоя детали. Слой изображения сплавляется путем пропускания ИК-лампы по всей площади печатной платформы, в результате чего происходит сплавление выбранных областей.

Что хорошего в этом новом процессе, так это то, что, как сообщается, он обеспечит высокую скорость печати и масштабируемость. Коммерческая доступность 3D-принтеров на основе технологии SAF в настоящее время ожидается в третьем квартале 2021 года.

Коммерческая доступность 3D-принтеров на основе технологии SAF в настоящее время ожидается в третьем квартале 2021 года.

Если Stratasys SAF осуществит свое видение, он может стать жизнеспособной альтернативой устоявшимся процессам SLS и Multi Jet Fusion.

Тенденции полимерной 3D-печати

Консолидация рынка полимерной 3D-печати

За последние шесть месяцев в индустрии аддитивного производства произошла волна поглощений и слияний, многие из которых были в секторе полимерного аддитивного производства.

Несмотря на то, что деятельность по слияниям и поглощениям не является чем-то новым в сфере AM, недавние объявления имеют нечто общее: сосредоточенность на производстве.

Вот некоторые основные моменты недавних слияний и поглощений в области полимерной 3D-печати:

- В сентябре 2020 года Covestro объявила о намерении приобрести направление DSM Resins & Functional Materials, включая DSM Additive Manufacturing.

- В декабре 2020 года Stratasys объявила о приобретении Origin.

- В январе 2021 года Desktop Metal объявила о намерении приобрести EnvisionTEC.

Приятно видеть, что компании объединяются, чтобы усилить свои предложения и представить убедительные решения для промышленного производства аддитивных технологий.

Желание расширить портфолио процессов и материалов, чтобы включить в него больше опций из единого родительского источника, работающего через единую дистрибьюторскую сеть, позволит удовлетворить гораздо больше запросов клиентов.

Выполнение этого в больших масштабах с акцентом на воспроизводимость и надежность является важным шагом вперед для полимерной 3D-печати.

Использование пластика вместо металла

Снижение веса является особой целью для некоторых отраслей, таких как аэрокосмическая промышленность и автоспорт. Облегчение самолета или транспортного средства помогает снизить расход топлива и оптимизировать характеристики транспортного средства.

В то время как эти отрасли обычно полагаются на решения по облегчению веса металла, последние достижения в области полимерных материалов для 3D-печати открывают некоторые интересные возможности. Возможность 3D-печати высокоэффективных термопластов, таких как углеродное волокно, ULTEM и PEEK, может означать, что металлы могут быть заменены пластиком в некоторых приложениях.

Согласно одному анализу, замена алюминиевых авиационных кронштейнов аналогами из полиэфирэфиркетона (PEEK) может привести к снижению веса на 5-9%, что может оказать огромное влияние на расход топлива самолета.

Замена металлической детали пластмассой, напечатанной на 3D-принтере, также может ускорить процесс технического обслуживания. Одно сервисное бюро использовало термопластик Stratasys FDM Nylon 12CF, наполненный углеродом, для замены металлической детали машины. В результате 3D-печати запасной части был получен превосходный компонент, изготовленный намного быстрее, чем аналог, изготовленный традиционным способом.

Читайте также: Композитная 3D-печать: развивающаяся технология с большим будущим

На что следует обратить внимание при внедрении полимерной 3D-печати внутри компании

Устойчивое развитие

Переработка и повторное использование полимерных материалов для 3D-печати Фактор, который следует учитывать при внедрении полимера AM в компании.

В 3D-печати на основе нитей переработка является обычным явлением, и многие компании производят пластиковые нити из переработанного пластика.

Однако, в то время как термопласты, такие как нить, можно легко переработать, просто переплавив их, термореактивные пластмассы нельзя переплавить, а это означает, что они не могут быть переработаны.

В 3D-печати полимерами на основе порошка повторное использование порошка также не совсем просто. В большинстве случаев вам нужно будет смешать «использованный, но нерасплавленный» порошок примерно с 50% первичного порошка, чтобы его можно было использовать повторно. Для некоторых высокоэффективных порошков, таких как PEEK, частота обновления резко снижается, а в некоторых случаях излишки порошка нельзя использовать повторно.

Для некоторых высокоэффективных порошков, таких как PEEK, частота обновления резко снижается, а в некоторых случаях излишки порошка нельзя использовать повторно.

Так как же можно печатать экологически безопасными полимерными материалами для 3D-печати? Один из способов — свести к минимуму отходы за счет улучшения дизайна. Кроме того, обязательно свяжитесь с местным центром отходов или переработкой, чтобы узнать, есть ли у них возможность безопасно утилизировать полимеры, напечатанные на 3D-принтере.

Подробнее об этом: Насколько устойчива промышленная 3D-печать?

Постобработка

Процессы удаления, такие как удаление подложки, удаление смолы или порошка, являются наиболее часто используемыми операциями постобработки в полимерной 3D-печати. Как правило, они выполняются вручную, что отнимает много времени и трудовых ресурсов.

Еще больше усложняет этот этап тот факт, что вы можете захотеть использовать несколько технологий 3D-печати, каждая из которых имеет свои собственные требования к постобработке.

Чтобы улучшить операции постобработки, такие компании, как Rösler, PostProcess Technologies, AMT и DyeMansion, разрабатывают решения, помогающие пользователям AM упростить постобработку.

В настоящее время наибольшей тенденцией является создание сквозных решений для постобработки, включая сортировку, удаление материала и обеспыливание, сглаживание и окрашивание, а также контроль.

При внедрении полимерной 3D-печати крайне важно понимать требования к постобработке. Неоптимизированная постобработка может значительно увеличить стоимость операций 3D-печати, чего можно и нужно избежать с помощью автоматизации.

Управление рабочим процессом

Внедрение полимерной 3D-печати внутри компании также потребует от вас рассмотрения подходов к управлению операциями, таких как управление заказами, расчет затрат, планирование производства, управление запасами и т. д.

Сегодня многие компании либо изначально полагаются на решения разработаны для традиционного производства или разрабатывают собственное программное обеспечение. Каждый подход часто приводит к изолированному рабочему процессу, которому не хватает видимости и который нельзя легко масштабировать.

Каждый подход часто приводит к изолированному рабочему процессу, которому не хватает видимости и который нельзя легко масштабировать.

Чтобы не попасть в ловушку неэффективного, немасштабируемого рабочего процесса, рекомендуется внедрить решения для управления рабочим процессом и управления производством, разработанные с учетом требований 3D-печати.

Сегодня на рынке доступно несколько вариантов, но лишь немногие предлагают комплексные решения, охватывающие весь рабочий процесс 3D-печати.

Чтобы узнать больше о таких решениях, ознакомьтесь с нашим техническим документом «Программное обеспечение MES для аддитивного производства: основное руководство»

Будущее полимерной 3D-печати

От реалистичных концептуальных моделей до прочных прототипов, эргономичных инструментов и функциональных деталей для конечного использования возможности, создаваемые полимерной 3D-печатью, огромны.

Несмотря на то, что некоторые проблемы, такие как расширение выбора материалов и обеспечение снижения стоимости материалов, еще предстоит решить, текущие разработки в области полимерной 3D-печати помогут компаниям еще больше воспользоваться преимуществами этой технологии.

По мере того, как индустрия аддитивного производства в целом, и полимерная 3D-печать в частности, движется к производству конечных деталей, мы видим, что композиты, пригодные для 3D-печати, и высокоэффективные термопласты набирают все большую популярность.

Хотя полимерная 3D-печать не заменит обычные процессы, эта технология, безусловно, улучшит существующие производственные возможности, открывая передовые возможности промышленного применения.

Хотите узнать больше о 3D-печати полимерами? Ознакомьтесь со статьями ниже:

Стереолитография и цифровая обработка света: где мы сегодня?

3D-печать FDM: где мы сегодня?

Эволюция SLS: новые технологии, материалы и приложения

Руководство по материалам для 3D-печати: пластмассы

Опубликовано 8 июня 2020 г. автором: Alexandrea P.

Пластик — это материал, изготовленный из синтетических или полусинтетических соединений. обладает свойством быть податливым (способным изменять свою форму). Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

В следующем руководстве мы рассмотрим наиболее распространенные пластики для 3D-печати. Как вы, возможно, знаете, самый популярный и доступный процесс 3D-печати, FDM, производит детали путем экструзии пластиковых нитей. Однако точность на машинах FDM не такая, как в других процессах AM, таких как SLS или SLA. Пластмассы часто используются с этой технологией для создания прототипов. Таким образом, для деталей промышленного и конечного назначения производители могут выбрать технологии SLS (с использованием пластиковых порошков) или SLA (с использованием пластиковых смол), которые обеспечивают большую точность и качество деталей. Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Какие пластмассы можно использовать в аддитивном производстве? В форме нити или порошка пластик должен плавиться, формируя объект, который вы печатаете, слой за слоем. В форме смолы он должен затвердеть, чтобы сформировать объект. Для каждого пластика потребуются разные параметры 3D-печати в процессе сборки, и детали будут иметь разные свойства.

ABS

Нить ABS является наиболее часто используемым пластиком для 3D-печати. Он используется в кузовах автомобилей, бытовой техники и чехлах для мобильных телефонов. Это термопласт, который содержит основу из эластомеров на основе полибутадиена, что делает его более гибким и устойчивым к ударам. ABS также можно найти в порошкообразной форме для процессов с порошковым покрытием, таких как SLS, и в жидкой форме для технологий SLA и PolyJet.

ABS используется в 3D-печати при нагревании от 230°C до 260°C. Это прочный материал, способный легко выдерживать температуры от -20ºC до 80ºC. Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

PLA

Этот материал, известный как полимолочная кислота или PLA, в отличие от ABS является биоразлагаемым. PLA производится с использованием возобновляемого сырья, такого как кукурузный крахмал. PLA — один из самых простых материалов для печати, хотя он имеет тенденцию к небольшой усадке после 3D-печати. В отличие от ABS, при печати из PLA вам не требуется подогреваемая платформа. PLA также печатает при более низкой температуре, чем ABS, от 190ºC до 230ºC.

PLA является более сложным в обращении материалом из-за его высокой скорости охлаждения и затвердевания. Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

Катушки нитей для 3D-печати PLA

ASA

ASA — это материал, который по своим свойствам аналогичен АБС, но обладает большей устойчивостью к УФ-лучам. Как и в случае с ABS, рекомендуется печатать материал с платформой с подогревом, чтобы предотвратить деформацию. При печати с использованием ASA используются те же настройки печати, что и для ABS, но необходимо соблюдать особую осторожность при печати с закрытой камерой из-за выделения стирола.

ПЭТ

Полиэтилентерефталат, или ПЭТ, обычно используется в одноразовых пластиковых бутылках. ПЭТ является идеальной нитью для любых изделий, предназначенных для контакта с пищевыми продуктами. Кроме того, материал достаточно жесткий и обладает хорошей химической стойкостью. Чтобы получить наилучшие результаты при печати ПЭТ, печатайте от 75 до 90ºС. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

Чтобы получить наилучшие результаты при печати ПЭТ, печатайте от 75 до 90ºС. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

PETG

PETG, или гликолизированный полиэстер, представляет собой термопласт, широко используемый на рынке аддитивного производства, сочетающий в себе простоту 3D-печати PLA и прочность ABS. Это аморфный пластик, который может быть на 100% переработан. Он имеет тот же химический состав, что и полиэтилентерефталат, более известный под аббревиатурой ПЭТ. Гликоль был добавлен, чтобы уменьшить его хрупкость и, следовательно, его хрупкость. Узнайте больше о PETG в нашем специальном руководстве.

Поликарбонат (ПК)

Поликарбонат (ПК) — это высокопрочный материал, разработанный для инженерных применений. Материал обладает хорошей термостойкостью, способен сопротивляться любой физической деформации до температуры около 150ºC. Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Деталь, напечатанная на 3D-принтере из поликарбоната

Полимеры с высокими эксплуатационными характеристиками (PEEK, PEKK, ULTEM)

Эволюция технологий 3D-печати привела к обширным исследованиям материалов для печати, что позволило разработать целый ряд высокоэффективных нити с механическими характеристиками, подобными металлам. Существует несколько типов высокоэффективных пластиков для 3D-печати, таких как PEEK, PEKK или ULTEM, — они различаются по семействам, таким как полиарилэфиркетоны (PAEK) или полиэфиримиды (PEI). Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Из-за своих характеристик высокоэффективные полимеры не могут быть напечатаны на всех машинах FDM, представленных на рынке. Действительно, 3D-принтер должен иметь нагревательную пластину, способную достигать температуры не менее 230°C, экструзию при 350°C и закрытую камеру. Сегодня около 65% этих материалов печатаются по технологии FDM, но они также встречаются в виде порошка, совместимого с технологией SLS. Узнайте больше в наших специальных руководствах по PEEK и PEKK.

Изображение через VisionMiner

Полипропилен (ПП)

Полипропилен — еще один термопласт, широко используемый в автомобилестроении, производстве профессионального текстиля и в производстве сотен предметов повседневного обихода. Полипропилен известен своей устойчивостью к истиранию и способностью поглощать удары, а также относительной жесткостью и гибкостью. Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

Нейлон

Предметы из полиамида (нейлона) обычно создаются из тонкого белого гранулированного порошка с помощью технологии SLS. Однако существуют некоторые варианты материала, такие как нейлон, которые также доступны в виде нитей, используемых в моделировании методом наплавления (FDM). Благодаря своей биосовместимости полиамиды можно использовать для создания деталей, контактирующих с пищевыми продуктами (кроме пищевых продуктов, содержащих алкоголь).

Полиамиды, состоящие из полукристаллических структур, обладают хорошим балансом химических и механических характеристик, что обеспечивает хорошую стабильность, жесткость, гибкость и ударопрочность. Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Изображение через Sculpteo

Композиты

Композиты чрезвычайно полезны при изготовлении легких, но прочных деталей. Волокна добавляют прочности детали, не добавляя веса, поэтому мы также называем композиты материалами, армированными волокнами. Существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, подмешиваются в традиционные пластики для 3D-печати для увеличения жесткости и в меньшей степени прочности компонентов. Рубленые волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA.

В качестве альтернативы, волокна можно добавлять в термопласт непрерывно, чтобы получить более прочную деталь. Основным волокном, используемым в секторе 3D-печати, является углеродное волокно, но существуют и другие волокна, такие как стекловолокно или кевлар. Более подробную информацию вы можете найти в нашем специальном руководстве.

Катушка с волокном, армированным углеродным волокном

Гибридные материалы

Существует множество гибридных материалов, в которых основной пластик смешивается с порошком для придания им нового цвета, отделки или дополнительных свойств материала. Часто основанные на PLA, эти материалы обычно состоят из 70% PLA и 30% гибридного материала. Например, доступны нити на древесной основе из бамбука, пробки, древесной пыли и т. д. Эти древесные материалы, смешанные с PLA, придают гибридной нити более органичную текстуру. Кроме того, некоторые гибридные материалы включают металлические порошки для работы с технологиями на основе FDM, чтобы придать деталям металлическую отделку. Они могут быть основаны на меди, бронзе, серебре и т.д.

Они могут быть основаны на меди, бронзе, серебре и т.д.

3D нити на основе дерева.

Алюмид

Алюмид Пластиковые предметы изготавливаются из комбинации полиамидов и алюминиевого порошка с использованием процесса SLS. Материал имеет большую, слегка пористую поверхность и зернистый внешний вид, что обеспечивает высокую прочность и хорошую термостойкость (до 172°C). Однако необходимы некоторые виды постобработки, такие как шлифование, шлифование, нанесение покрытия или фрезерование.

Алюмид используется для сложных моделей, элементов дизайна или для мелкосерийного производства функциональных моделей, требующих высокой жесткости и внешнего вида, похожего на алюминий. Этот метод включает в себя несколько геометрических ограничений.

Растворимые материалы

Растворимые материалы — это материалы, напечатанные с намерением раствориться на будущей стадии производственного процесса. Двумя наиболее распространенными растворимыми материалами нитей являются HIPS (ударопрочный полистирол) и PVA (поливинилацетат). HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

Существуют также нити BVOH, которые становятся все более популярными, особенно в принтерах с двойным экструдером. Это связано с тем, что материал растворим в воде и, по мнению специалистов, обладает более высокой растворимостью, чем ПВС.

Гибкие материалы

Более новый тип нити и один из самых успешных — это гибкие нити. Они похожи на PLA, но обычно изготавливаются из TPE или TPU. Преимущество использования этих нитей для 3D-печати в том, что они позволяют создавать деформируемые объекты, широко используемые в индустрии моды. Как правило, эти гибкие нити имеют те же характеристики печати, что и PLA, хотя они бывают разных диапазонов в зависимости от их жесткости. Стоит выяснить, какой тип экструдера лучше всего подходит для материала, чтобы избежать замятий при 3D-печати.

Гибкие материалы широко используются в моде и дизайне

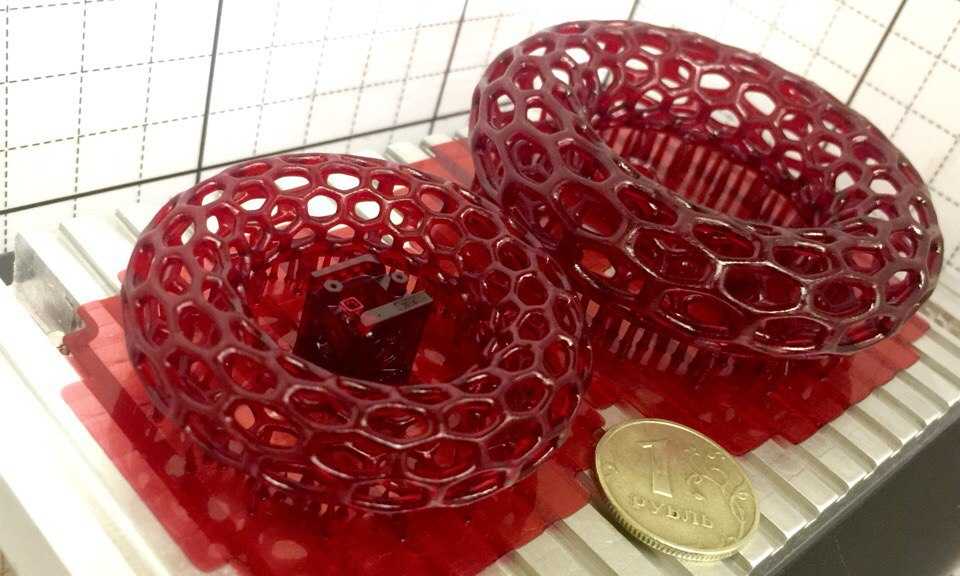

Смолы (для 3D-печати на основе фотополимеризации)

В технологиях 3D-печати на основе фотополимеризации используются чувствительные к УФ-излучению смолы для создания объектов слой за слоем. Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Стандартная смола имеет свойства, аналогичные АБС-пластику: обработка поверхности детали будет хорошей с учетом процесса фотополимеризации, однако механические свойства будут умеренными. Существуют более совершенные смолы для технических применений, таких как стоматология (также должны быть биосовместимыми) или машиностроение. Кроме того, для изготовления ювелирных изделий можно использовать гибкие смолы, которые обеспечивают большую гибкость и деформацию. За прошедшие годы производители расширили свой ассортимент жидких фотополимеров, чтобы удовлетворить потребности производства в различных секторах.

Всего комментариев: 0