Полимерная печать 3д: Высокоточная 3D-печать фотополимером по PolyJet технологии

Содержание

Фотополимерная печать: 10 настроек слайсера для достижения наилучших результатов

Для получения качественного результата фотополимерной печати необходимы точные настройки. Читайте нашу статью, чтобы узнать больше о лучших настройках слайсера для фотополимерной 3D-печати!

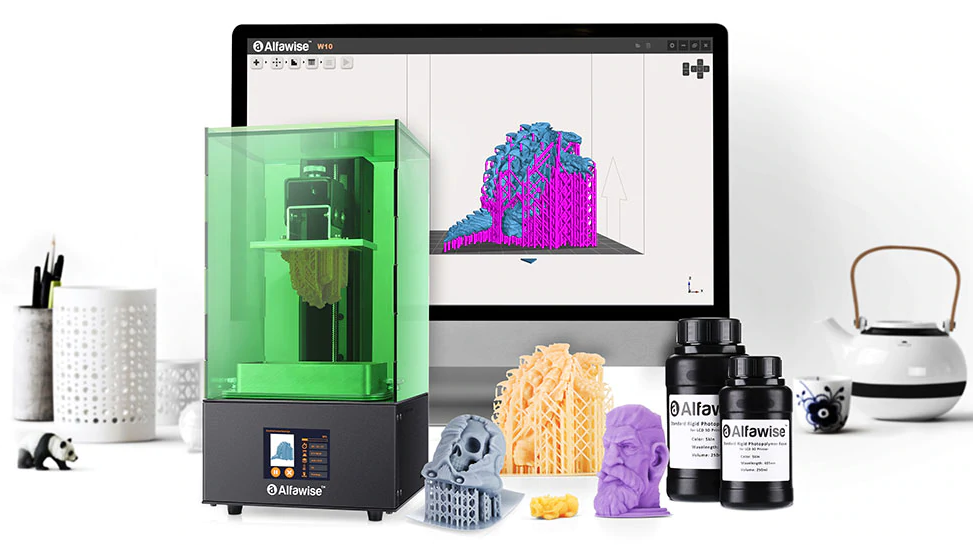

3D-печать на фотополимерных принтерах стала более доступной в связи со снижением цен. Новые модели принтеров выпускаются все чаще, и многие рассматривают возможность использования фотополимерного принтера для своих проектов.

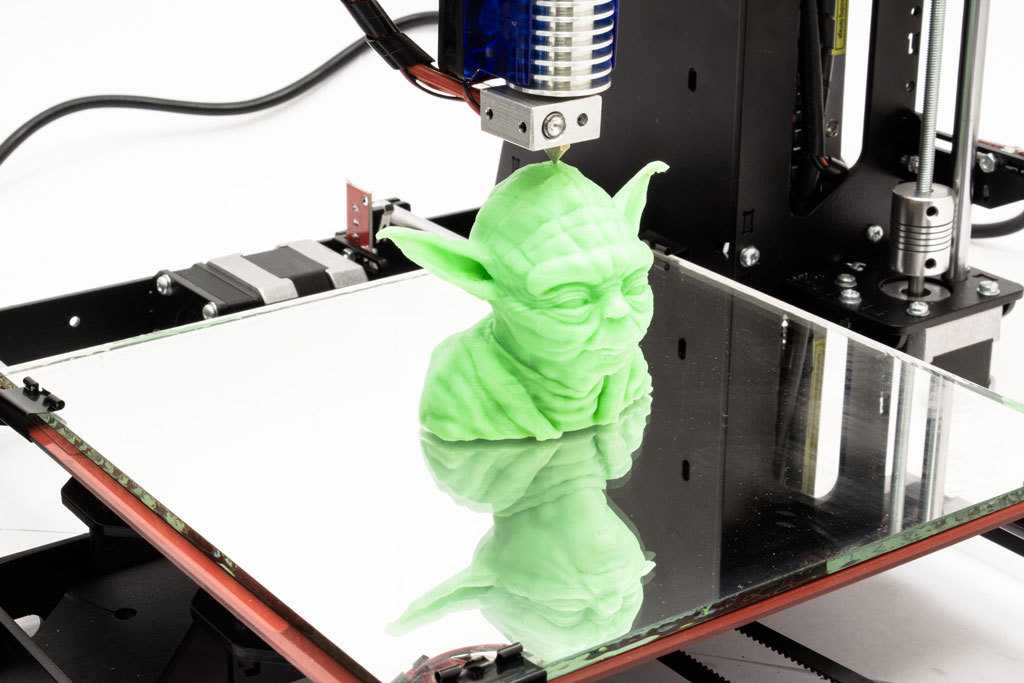

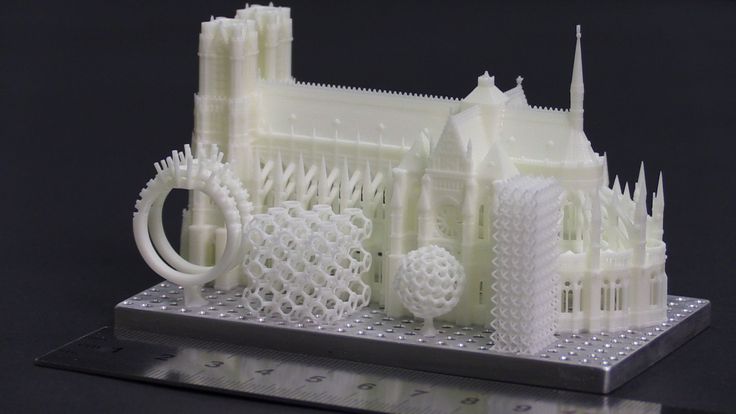

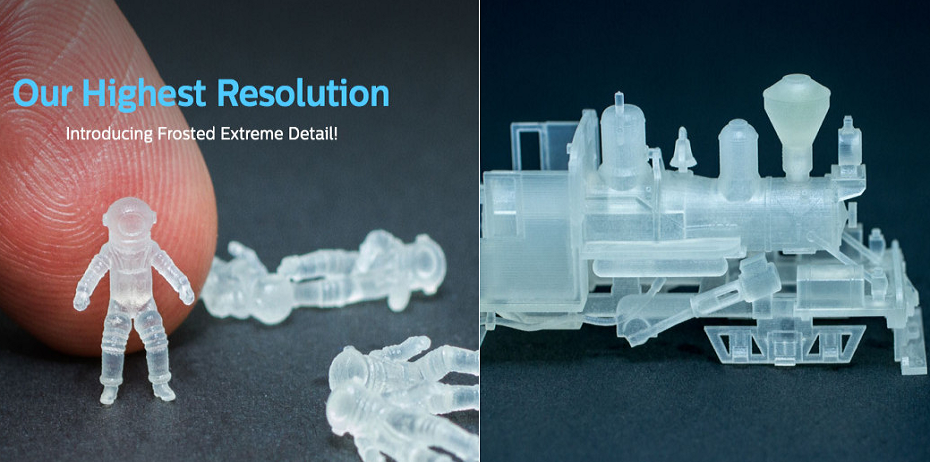

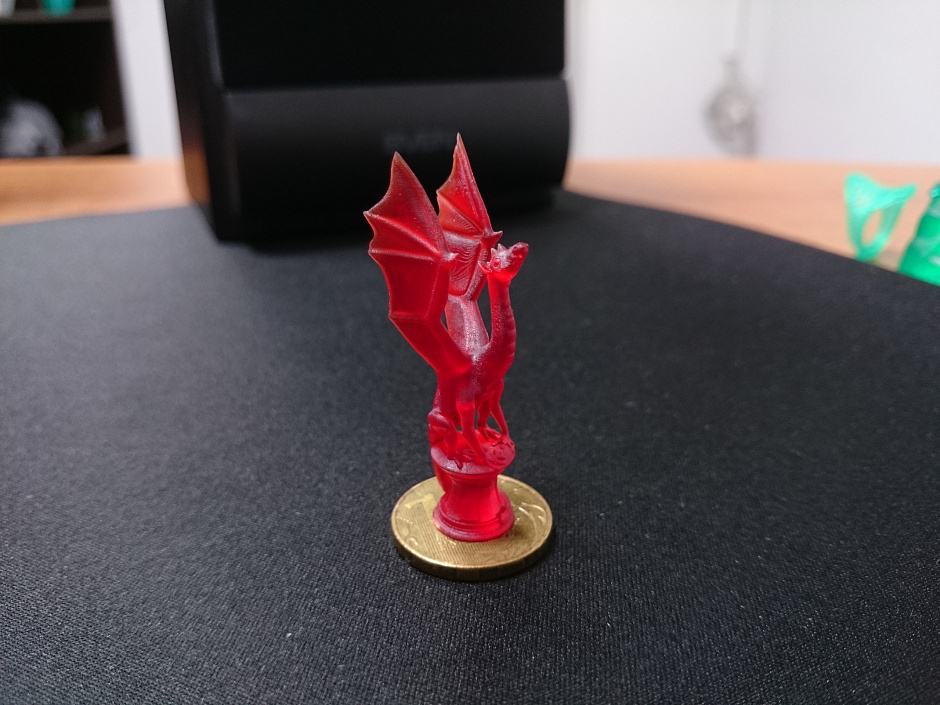

Печать на основе смол обеспечивает лучшее качество поверхности, чем печать FDM, и отлично подходит для миниатюр и статуэток, где мельчайшие детали имеют большое значение. Но если вы хотите воспользоваться всеми преимуществами фотополимерной печати, вам необходимо знать правильные настройки слайсера для получения наилучших результатов.

В этой статье мы обсудим некоторые из наиболее важных настроек слайсера, которые вы должны знать. Хотя существуют и другие технологии печати на основе смолы, а также другие слайсеры и подходы, мы рассмотрим тему конкретно на LCD-технологии и настройках печати доступных в слайсере CHITUBOX. Однако, прежде чем перейти к настройкам, давайте рассмотрим, как печать на основе жидкокристаллических экранов отличается от других технологий фотополимерной печати.

Хотя существуют и другие технологии печати на основе смолы, а также другие слайсеры и подходы, мы рассмотрим тему конкретно на LCD-технологии и настройках печати доступных в слайсере CHITUBOX. Однако, прежде чем перейти к настройкам, давайте рассмотрим, как печать на основе жидкокристаллических экранов отличается от других технологий фотополимерной печати.

СРАВНЕНИЕ ТЕХНОЛОГИЙ

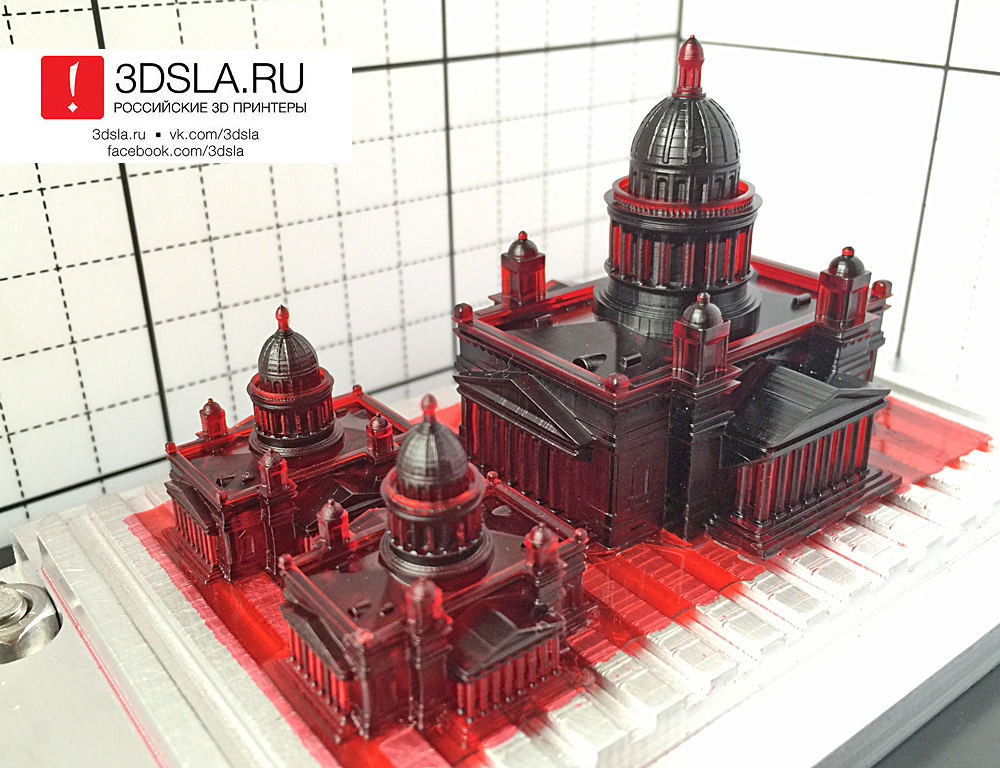

3D-печать на смоле выполняется путем воздействия на фотополимерный материал источника света для его отверждения. Кроме фотополимерных принтеров на основе жидкокристаллических дисплеев существуют два других основных типа: стереолитографические (SLA) и 3D-принтеры с цифровой обработкой света (DLP). Все три технологии различаются между собой способами засветки смолы.

SLA

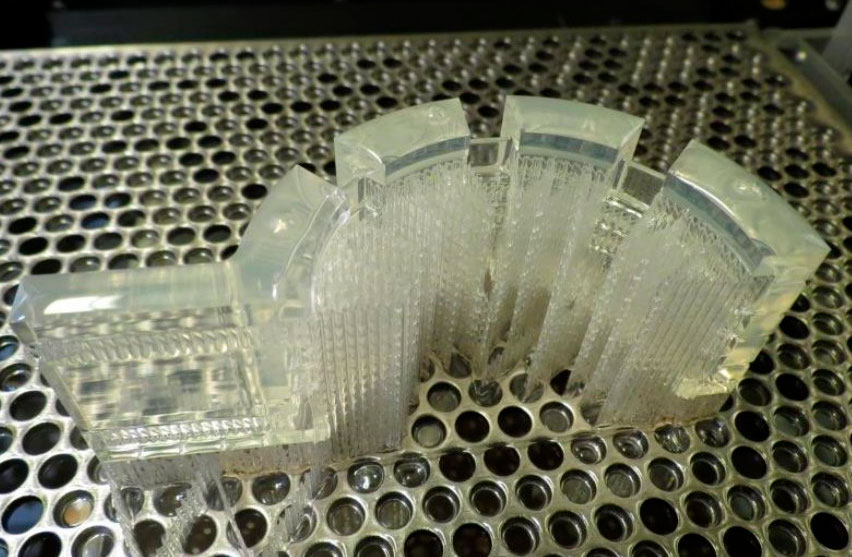

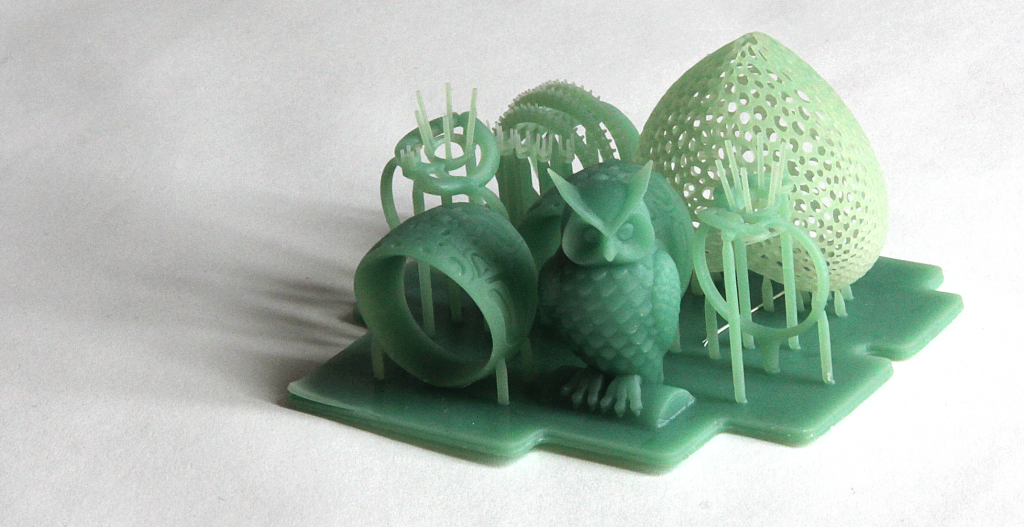

SLA-печать использует лазер в качестве источника света для отверждения смолы, последовательно засвечивая каждый пиксель в слое. Это был первый изобретенный тип печати смолой, а также первый в истории способ 3D-печати. Данные принтеры обеспечивают исключительное качество и часто используются в высококачественных 3D-приложениях.

Данные принтеры обеспечивают исключительное качество и часто используются в высококачественных 3D-приложениях.

DLP

DLP-принтеры используют УФ-проектор вместо лазера в качестве источника света для отверждения смолы. Направленный через сложную систему зеркал, проектор одновременно засвечивает целый слой, что делает это быстрее, чем лазер SLA-принтера.

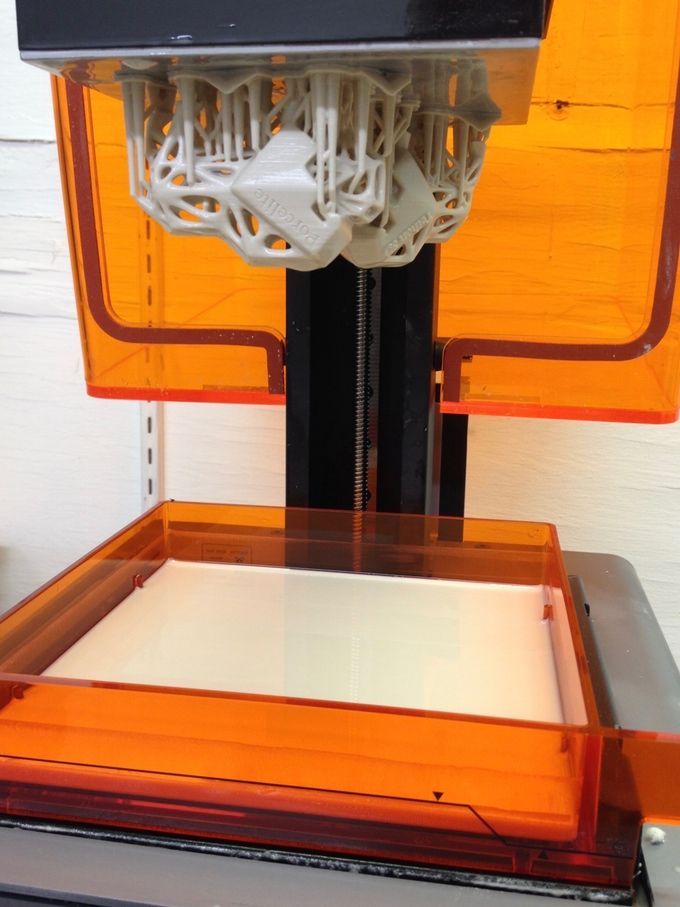

LCD

3D-принтеры на основе жидкокристаллических дисплеев чем-то похожи на DLP-принтеры в том смысле, что они также засвечивают сразу весь слой. Они отличаются тем, что свет проходит через жидкокристаллический экран, который маскирует определенные области, избирательно позволяя свету проходить через определенные области экрана. Следовательно, эти принтеры также называются принтерами с «замаскированным SLA» (mSLA). LCD-принтеры сравнительно дешевы, и большинство 3D-принтеров для хобби, таких как Anycubic Photon и серия Elegoo Mars, используют жидкокристаллическую технологию засветки слоя.

ВЫСОТА СЛОЯ

Высота слоя – это параметр, который указывает высоту каждого отдельного слоя в вашей детали. Меньшая высота слоя означает более детализированную 3D-печать, поскольку это обеспечит более гладкую поверхность.

Стандартная высота слоя

При печати на смоле высота слоя уже составляет от четверти до одной десятой от того, что было бы при FDM-печати. При использовании FDM стандартная высота слоя колеблется в пределах 0,2 мм, в то время как принтеры на основе смолы работают в диапазоне от 0,035 до 0,05 мм или от 35 до 50 микрон.

Низкая высота слоя

Сразу стоит отметить, что не все принтеры способны печатать с высотой слоя 10 микрон. Независимо от того, что вы задаете в слайсере, фактическая высота слоя будет ограничена тем, насколько точно ось Z вашего принтера может перемещаться вверх или вниз. Также ограничивающим фактором может быть смола.

Учитывая все обстоятельства, спорно, стоит ли очень мелкая детализация дополнительного времени печати. Ниже 35 микрон становится трудно увидеть различия в качестве.

Ниже 35 микрон становится трудно увидеть различия в качестве.

ВРЕМЯ ЗАСВЕТКИ СЛОЯ

3D-принтеры отверждают смолу, подвергая ее воздействию источника ультрафиолетового света. Таким образом, время выдержки – это время, в течение которого жидкая смола на дне ванны подвергается воздействию ультрафиолетового излучения. Очень важно правильно настроить этот параметр, поскольку он напрямую влияет на качество фотополимерной печати.

Если вы сохраняете низкое время выдержки, смола может отвердеть неправильно, и следующие слои могут не иметь прочной основы для спекания. Напротив, длительное время экспозиции может привести к хрупкости и появлению трещин на моделях. Получается, что весь фокус в том, чтобы найти подходящее время засветки.

Каждая смола имеет свой состав, поэтому не так просто подобрать настройки времени выдержки. Обычно производители смолы указывают время выдержки на своих бутылках со смолой, и лучше придерживаться этого времени.

НИЖНИЕ СЛОИ

Нижние слои (первые слои) образуют основание будущей детали. Эти слои придают модели прочную основу и помогают ей прикрепиться к печатному столу. Из-за того, насколько они важны для успешной печати, некоторые параметры имеют специальные значения только для нижних слоев. Одним из таких параметров является время экспозиции нижних слоев, которое мы рассмотрим далее.

В слайсере, таком как CHITUBOX, количество нижних слоев – это количество слоев, к которым применяются эти специальные значения. Как правило, для успешной печати требуется от 5 до 10 слоев. Если вы не уверены в выборе количества слоев, то начните со значения, указанного для вашего профиля принтера, а затем вы можете уменьшить его по мере того, как будете более уверенно понимать и использовать другие настройки.

ВРЕМЯ ЭКСПОЗИЦИИ НИЖНИХ СЛОЕВ

Как упоминалось выше, время экспозиции нижнего слоя – это время экспозиции, используемое только для нижних слоев, количество которых задается с помощью параметра «количество нижних слоев».

Причина наличия специальных настроек времени экспозиции заключается в том, что успех печати в значительной степени зависит от этих первых слоев. Если нижние слои правильно засвечены, они лучше прилипнут к поверхности стола и не отсоединятся от остальной части детали. На практике это означает, что время экспозиции нижних слоев значительно превышает обычное время экспозиции, чтобы «перезасветить» нижние слои.

Как правило, время экспозиции нижнего слоя должно быть в 8-12 раз больше обычного времени экспозиции. Таким образом, если ваше обычное время экспозиции составляет около 1,5-3 секунд на слой, время экспозиции нижнего слоя должно составлять от 12 до 36 секунд на слой.

Технически установка этого значения выше увеличит общее время печати, но, учитывая, что это относится только к первым нескольким слоям, увеличение незначительно. Поэтому не рекомендуется снижать это значение или количество нижних слоев, чтобы сократить время печати. Хорошая основа стоит дополнительных нескольких минут печати.

Хорошая основа стоит дополнительных нескольких минут печати.

СКОРОСТЬ ПОДЪЕМА

Каждый слой смолы отверждается рядом с FEP-пленкой на дне ванны для смолы. Для отверждения последовательных слоев под них необходимо подать новую жидкую смолу. Таким образом, печатный стол необходимо приподнять, чтобы отделить отвержденную смолу от пленки FEP и создать пространство для следующего слоя.

Достаточно просто, не так ли? Но в последней версии CHITUBOX (и подобных слайсеров) это, на самом деле, немного сложнее. Это связано с тем, что весь процесс промежуточного отверждения на самом деле состоит из нескольких подпроцессов, каждый из которых можно регулировать. И корректировать их стоит, так как этот процесс обычно занимает больше времени, чем засветка слоя!

Подъем, втягивание и отдых

В CHITUBOX есть три основные группы настроек, о которых следует знать: одна для подъема, одна для отдыха (или паузы) и одна для отвода (Обратите внимание, что, если они присутствуют, они могут быть помечены по-другому в других слайсерах. ) В этой статье мы в основном сосредоточимся на подъеме.

) В этой статье мы в основном сосредоточимся на подъеме.

Подъем – это когда печатный стол отходит от FEP-пленки ванны, тем самым отделяя засвеченный слой и создавая зазор для затекания жидкой смолы. Здесь необходимо учитывать четыре параметра: скорость подъема, расстояние подъема и паузы до и после засветки слоя.

Настройки скорости

Как правило, скорость подъема обычных слоев и скорость подъема нижних слоев можно регулировать, чтобы сократить общее время печати. Просто имейте в виду, что, когда модель отделяется от FEP-пленки, создается «эффект присоски». Таким образом, при слишком высокой скорости могут быть повреждены более тонкие элементы и более слабые области модели. В худшем случае модель может оторваться от поверхности печатного стола.

Хорошая скорость подъема должна находиться в диапазоне 60-150 мм/мин. Попробуйте отрегулировать настройки, пока не получите хороший баланс между временем печати и скоростью. Для больших моделей или больших объемов печати избегайте слишком быстрой печати; дополнительный вес печати или печатной пластины способствует более медленному перемещению для успешной печати.

Скорость подъема первых слоев не следует увеличивать слишком сильно, так как вы рискуете создать нестабильные нижние слои, что может привести к проблемам с печатью. Кроме того, этот параметр применяется только к нескольким слоям, так что вы не сможете сильно сократить время печати, изменив его.

ВЫСОТА ПОДЪЕМА

Высота подъема – это то, на какую высоту поднимается стол принтера после засветки каждого слоя. Данная функция напрямую связана со скоростью подъема и не менее важна для минимизации повреждений слабых участков модели во время ее подъема.

Расстояние подъема должно быть достаточно большим, чтобы позволить необходимому количеству жидкой смолы затечь в образовавшийся зазор, но не настолько большим, чтобы это неоправданно увеличивало время печати. В CHITUBOX расстояние подъема устанавливается в соответствии с текущим профилем принтера, но это значение обычно колеблется в пределах 5 мм.

Это значение может быть уменьшено, возможно, до 4 мм, если площадь слоя невелика, потому что для заполнения зазора требуется не так много смолы. Аналогичным образом, вы можете увеличить высоту до 6 мм, если область слоя большая.

Аналогичным образом, вы можете увеличить высоту до 6 мм, если область слоя большая.

СОЗДАНИЕ ПОЛОСТЕЙ

Регулировка параметров подъема помогает добиться качественной печати, но еще один отличный способ – это создание полостей в моделях. Когда отвержденная слой отделяется от FEP-пленки, создается «эффект присоски». Сила всасывания больше, когда площадь поверхности слоя больше. Помимо других преимуществ, создание полостей может уменьшить площадь поверхности слоя, тем самым уменьшая «эффект присоски».

Кроме того, смола – дорогой материал, и, если вы печатаете много моделей, вы можете израсходовать всю бутылку быстрее, чем ожидали. Создание полостей решает эту проблему довольно просто: пустая модель расходует меньше смолы.

В CHITUBOX вы можете найти опцию «Пустотелый» в верхней строке меню. Вы можете выбрать толщину стенки, а также при необходимости добавить перекрытия в образовавшейся полости. Для достижения наилучших результатов выбирайте не слишком тонкую толщину стенок. В противном случае вы можете повредить модель. Перекрытия следует выбирать только в том случае, если модель выступает в качестве функционального элемента. Для моделей и миниатюр перекрытия не требуется.

В противном случае вы можете повредить модель. Перекрытия следует выбирать только в том случае, если модель выступает в качестве функционального элемента. Для моделей и миниатюр перекрытия не требуется.

Толщина стенки 1,2-2 мм должна обеспечивать хороший баланс между прочностью, качеством печати и расходом смолы, особенно для небольших моделей. Большие модели из смолы могут быть слишком хрупкими для таких тонких стенок.

Каждый раз, когда вы создаете полости в моделях, вы также должны создавать по крайней мере одно отверстие на каждую полость. Это позволяет смоле и воздуху вытекать из модели во время печати. Полая модель без дренажного отверстия только усиливает прилипание модели к FEP-пленке во время печати.

СГЛАЖИВАНИЕ

Сглаживание уменьшает «эффект лестницы», создаваемый по углам и закругленным краям модели. Оно уменьшает вертикальные артефакты и направлено на сглаживание общего вида поверхности вашей модели.

Для многих принтеров значение сглаживания CHITUBOX скрыто. Скорее всего у вас будет только возможность настроить оттенки серого и размытие пикселей слоя. Однако, вы можете найти значение сглаживания, создав пользовательский профиль принтера.

Скорее всего у вас будет только возможность настроить оттенки серого и размытие пикселей слоя. Однако, вы можете найти значение сглаживания, создав пользовательский профиль принтера.

Существует три уровня сглаживания: 2, 4 и 8. Значение по умолчанию равно 4, тогда как 8 эффективно включает сглаживание, а 2 делает пиксели немного темнее. Вот тут-то и пригодятся эти другие настройки. «Уровень серого» управляет яркостью этих сглаживающих пикселей, в то время как «размытие изображения» определяет, сколько пикселей попадает внутрь или за пределы внешней границы слоя (в соответствии с исходной моделью).

Все эти параметры следует регулировать в зависимости от используемой смолы, но многие считают, что результаты получаются неоднозначными. Тем не менее, это параметр, которой вы, возможно, захотите применить, если захотите улучшить качество печати.

На данную тему есть подробная статья CHITUBOX, и она служит исчерпывающим руководством по точной настройке сглаживания.

ПОЗИЦИОНИРОВАНИЕ

Позиционирование модели играет решающую роль в успехе или неудаче вашей печати. Деталь должна быть позиционирована таким образом, чтобы она требовала меньшего количества поддержек, не имела больших поперечных сечений и занимала меньше времени на печать.

В случае большинства видов фотополимерной печати время печати прямо пропорционально высоте объекта. Это означает, что для 3D-печати фигуры, ориентированной под углом, так что ее горизонтальная площадь увеличивается, а вертикальная высота уменьшается, потребуется меньше времени. Например, цилиндр, напечатанный под углом 45°, займет меньше времени, чем тот же цилиндр, напечатанный под углом 90°.

Просто помните, что большее поперечное сечение увеличит усилия при подъеме стола. Точно так же, если модель имеет слишком много опор, для нее потребуется больше материала и увеличатся шансы на отрыв модели со стола.

ПОДДЕРЖКИ

Поддержки при фотополимерной печати сильно отличаются от поддержек при 3D-печати FDM. Хотя функция идентична, способ их работы немного отличается. Полимерные опоры имеют цилиндрическую форму с наклонным концом и заостренным наконечником. Таким образом, вы экономите немного смолы, и слайсер генерирует их только в важных местах, а не по всей области нависания.

Хотя функция идентична, способ их работы немного отличается. Полимерные опоры имеют цилиндрическую форму с наклонным концом и заостренным наконечником. Таким образом, вы экономите немного смолы, и слайсер генерирует их только в важных местах, а не по всей области нависания.

В CHITUBOX есть отдельный раздел для настройки поддержек. Вы можете добавлять вручную поддержки или даже автоматически создавать их для ваших моделей. Это отличный способ, если вы хотите быстро создавать поддержки и не хотите тратить слишком много времени.

3D печать полимерами-термопластами: 12 отечественных проектов

Истории внедрения

Быстрое прототипирование

Эксперты рекомендуют

Автор: Семен Попадюк

Автор: Семен Попадюк

Термопласты и композиты – что это такое? | Как получаются композиты? | Кто основные потребители полимеров для 3D-печати? | Какие пластики самые популярные? | Как применяется 3D-печать термопластами и композитами? Примеры готовых изделий

Нам часто задают вопрос: делают ли в России качественные, надежные и безопасные материалы для 3D-печати? Безусловно, такие производители есть, более того, в этой сфере накоплен весомый опыт и ноу-хау. Одним из пионеров на отечественном рынке производства пластиков для аддитивной отрасли была компания REC. Она занимается непосредственно производством филаментов, а ее подразделение 3D Solutions проводит НИОКР по созданию композиционных материалов.

Одним из пионеров на отечественном рынке производства пластиков для аддитивной отрасли была компания REC. Она занимается непосредственно производством филаментов, а ее подразделение 3D Solutions проводит НИОКР по созданию композиционных материалов.

REC и 3D Solutions в цифрах и фактах:

-

8 лет работы с термопластами в области аддитивных технологий; -

серийно выпускается 22 различных типов материала в виде нити для FFF-печати; -

за 2020 и 2021 год произведено и испытано более 130 различных композиций на основе термопластов; -

собственное производственное оборудование и лабораторные комплексы для производства и тестирования термопластичных композиций как в литье, так и в 3D-печати; -

самый узнаваемый бренд в области материалов для FDM-печати.

Дмитрий Миллер © youtube.com / JsonTV

Сегодня в нашем блоге исполнительный директор REC и 3D Solutions Дмитрий Миллер делится своим опытом разработки и применения термопластов и композитных материалов и рассказывает о самых интересных проектах внедрения FDM-технологии.

Проверьте, решит ли 3D-принтер ваши задачи, – закажите услугу бесплатной тестовой 3D‑печати в iQB Technologies!

Термопласты и композиты – что это такое?

Термопласт – это полимер, который может стать пластичным при воздействии температуры. На основе термопластов производятся композиты – чистые пластики в сочетании с другими материалами, к примеру, ABS с поликарбонатом или армированный углеродным волокном. Таких вариаций может быть огромное количество.

За восемь лет на рынке мы успели поработать с большинством существующих пластиков, включая ABS, ASA, SBS, SEBS, PA, PP, PSU, PPSU, PEEK, PC, TPU, TPEE, PET, PETG, PEI, PLA, PS, PTFE, PVA, PMMA, PBT. И это не полный список – некоторые материалы, такие как ПВХ, не удалось довести до адекватно применимого состояния, поскольку возникают разного рода сложности с переработкой.

И это не полный список – некоторые материалы, такие как ПВХ, не удалось довести до адекватно применимого состояния, поскольку возникают разного рода сложности с переработкой.

Как получаются композиты?

Мы берем необходимую полимерную основу и, в зависимости от поставленной задачи и требуемых свойств материала, модифицируем ее определенными компонентами. К ним относятся:

Также используется широкий ассортимент наполнителей, имеющих различные свойства. Это и самые привычные углеродные волокна, и стекловолокно, и базальтовое волокно, и кевларовые волокна. Для получения определенных свойств можно наполнять полимер пустотелыми стеклянными сферами и углеродными нанотрубками.

В нашем арсенале есть и металлонаполненные полимеры, применяемые в технологии формовки MIM (Metal Injection Molding). Правильнее называть их металлополимерными композициями, поскольку в их составе более 93% металла и не менее 7% связующего. Из такого композиционного материала с помощью литья или 3D-печати формуется изделие, затем химически вытравляется связующее, полученная модель запекается в печи, и конечном итоге мы получаем цельнометаллическую деталь.

Из такого композиционного материала с помощью литья или 3D-печати формуется изделие, затем химически вытравляется связующее, полученная модель запекается в печи, и конечном итоге мы получаем цельнометаллическую деталь.

Кроме того, можно получить композиции, проявляющие ферромагнитные свойства. Они востребованы в задачах, связанных с рентгенографией и радиоэлектроникой.

Эксперты iQB Technologies рекомендуют статью: Аддитивное производство формовочной оснастки из полимерных и композитных материалов

Кто основные потребители полимеров для 3D-печати?

Самый главный наш потребитель – производство, поскольку аддитивными методами создают либо конечный продукт, либо какую-то его часть, либо оснастку для его производства. Большое количество заказов объясняется регулярностью, систематическим повторением и стабильностью производственного процесса.

Чуть больше четверти объема от производства – это инжиниринговые компании, которые занимаются 3D-печатью прототипов для проверки на собираемость, наглядных моделей и тому подобного.

Большой пласт, составляющий 25%, – сфера образования. Благодаря федеральным программам, таким как «Точка роста», 3D-принтеры поставлены в очень многие образовательные учреждения, и аддитивные технологии являются учебным предметом. Преподавание основ 3D-печати имеет огромное значение, поскольку помогает учащимся изменить образ мышления. Когда мы используем классические субтрактивные технологии – обтачиваем болванку или режем лазером, что-то вырезаем из плоского листа, – это одно мышление. Аддитивное производство снимает многие ограничения, мышление идет совершенно по-другому, и последующее поколение будет мыслить в техническом плане гораздо свободней.

Следующий сегмент занимает персональное потребление, которое может затрагивать абсолютно любые сферы. Это люди, а также малый бизнес, использующие 3D-принтеры для собственных целей, хобби.

И, наконец, медицина. Пока что объемы работ у нас в этой области небольшие, но прецеденты применения есть. Полимеры используется для аддитивного производства ортезов (приспособлений для фиксирования конечностей), протезирования и, совместно с образовательными учреждениями, для изготовления анатомических макетов под разные медицинские нужды.

Полимеры используется для аддитивного производства ортезов (приспособлений для фиксирования конечностей), протезирования и, совместно с образовательными учреждениями, для изготовления анатомических макетов под разные медицинские нужды.

Какие пластики самые популярные?

У клиентов REC и 3D Solutions первое место по объему потребления занимает PLA. Это вполне заслуженно, так как печатать им легче, чем каким-либо другим пластиком, и он наименее требователен к оборудованию. Любой самый простой персональный 3D-принтер будет прекрасно работать с этим материалом, и никаких сложностей не возникнет.

Второе место примерно поровну делят материалы ABS и PETG. Они используются в функциональном прототипировании, где PLA далеко не всегда применим из-за крайне низкой термостойкости: при 50 градусах он уже мягкий.

Далее идут различные композиционные материалы, и этот сегмент из года в год растет. В перспективе ближайших пяти лет они, вероятно, выйдут на первое место за счет возможности добиться любых необходимых свойств.

И совсем небольшой сегмент (4%) составляют полиуретаны, эфирные эластомеры – любые гибкие и эластичные полимеры. Их применяют заказчики всех остальных материалов, но для определенных задач, требующих эластичности и гибкости.

Как применяется 3D-печать термопластами и композитами? Примеры готовых изделий

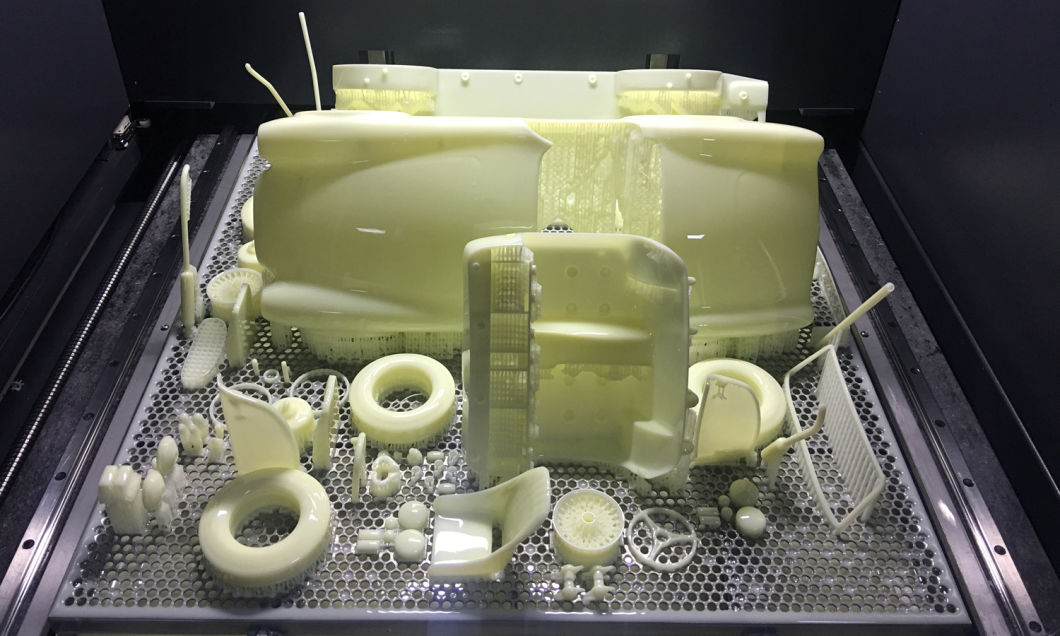

1. Прототип беспилотного такси и его компоненты, напечатанные по FDM-технологии

Перед вами (рис. 1) функциональный прототип беспилотного такси, содержащий в себе огромное количество деталей. Изготавливать каждую из них классическими заводскими методами достаточно сложно, накладно и долго. Благодаря 3D-печати компания-производитель оптимизировала процесс создания многих деталей – отражателей для передней оптики, кронштейнов, держателей, декоративных элементов и пр. Модели, нарисованные на компьютере, тут же на месте распечатывались и устанавливались – так, максимально быстро и просто, был реализован проект полнофункционального рабочего прототипа транспортного средства.

2. Захват для робота-манипулятора

Интересный пример, когда комбинируют материалы для 3D-печати. На фото выше вы видите захват для руки робота-манипулятора. Сами клешни напечатаны из твердого пластика PETG, а внутренние накладки – из эластичного материала. Он гарантирует, что предметы не будут выскальзывать из руки манипулятора.

3. Макет топливной системы ракеты «Ангара». Напечатан из ABS-пластика, служит для тестирования собираемости сложного устройства

Перейдем к сложным системам. На рисунке 3 – реальный макет системы питания космической ракеты «Ангара», напечатанный из ABS-пластика, на нем проверяли собираемость. Необходимо было протестировать, можно ли разработанное устройство с большим количеством компонентов собрать без повреждений.

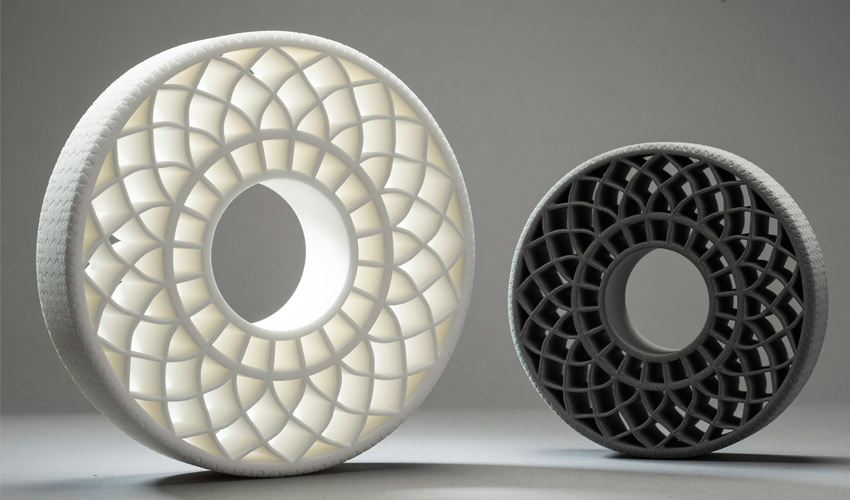

4. Элементы светодиодных светильников (средние тиражи)

А здесь вы видите, как можно производить конечные изделия целиком при помощи 3D-печати. Компания занимается изготовлением светодиодных светильников небольшими сериями. В некоторых моделях есть пластиковые элементы – заглушки, рассеиватели света. Вся продукция дизайнерская, оригинальная, изготавливать тысячу штук методом литья в силикон получается дороже, не говоря уже о классическом литье пресс-форм: на таком тираже пресс-форма совсем не окупится, детали получатся «золотые». В данном случае 3D-печать – исключительно выгодное решение. В отличие от литья в силикон, аддитивные технологии дают больше свободы в геометрии, и партию можно произвести очень дешево и быстро.

Компания занимается изготовлением светодиодных светильников небольшими сериями. В некоторых моделях есть пластиковые элементы – заглушки, рассеиватели света. Вся продукция дизайнерская, оригинальная, изготавливать тысячу штук методом литья в силикон получается дороже, не говоря уже о классическом литье пресс-форм: на таком тираже пресс-форма совсем не окупится, детали получатся «золотые». В данном случае 3D-печать – исключительно выгодное решение. В отличие от литья в силикон, аддитивные технологии дают больше свободы в геометрии, и партию можно произвести очень дешево и быстро.

Скорость производства определяется мощностью фермы 3D-принтеров. Как правило, когда мы интегрируем 3D-печать в производство, мы не ограничиваемся одной машиной и создаем ферму. Это целый парк идентичных аддитивных установок, на которые отправляется задание, и они сразу все вместе начинают печатать. Таким образом мы можем значительно увеличить производительность. Это легко масштабируется и стоит достаточно дешево, особенно если применяется FDM – самая доступная из всех технологий 3D-печати.

5. Кашпо для левитирующих растений (малые тиражи)

Любопытный проект стартапа, который специализируется на левитирующих растениях (рис. 5). Дерево в горшочке летает над деревянным бруском, работает приспособление на магнитах. Итак, задача была изготовить кашпо. Оно должно быть легким, не глиняным, чтобы было проще сделать магнит, и не бояться такой среды, как земля, удобрения и вода. Сначала были попытки выпускать деревянные горшочки, но дерево даже с защитными покрытиями в конечном итоге портилось от внутренней среды. Поэтому было решено внедрить 3D-печать пластиками. Компания заказывала 3D-печать у нас, но когда стало понятно, что производство рентабельно, закупила оборудование и материалы и стала производить кашпо различных дизайнов самостоятельно.

6. Макет стопы, выполненный по КТ

Нельзя обойти вниманием медицину. На фото – макет стопы, напечатанный из белого пластика по результатам компьютерной томографии. 3D-модель была получена на основе КТ и отправлена на 3D-принтер. У изделия есть два варианта применения:

3D-модель была получена на основе КТ и отправлена на 3D-принтер. У изделия есть два варианта применения:

-

студенты с помощью подобных реалистичных макетов могут практиковаться, выявлять патологии, поскольку использование реальных костей весьма ограничено; -

хирургам по такой модели гораздо проще спланировать стратегию операции, сделать ее точнее на пациенте.

7. Прототип эндопротеза

Еще одно медицинское изделие – прототип эндопротеза (рис. 7). Это предварительная модель, изготовленная из пластика, по которой проверяют точность и правильность протеза. Конечное изделие создают также на 3D-принтере, но уже из металла, по SLM-технологии, с первой попытки получая высокоточную модель индивидуального эндопротеза. Медицинский металл имеет высокую себестоимость и, чтобы исключить ошибки, протезы изначально печатают из пластика.

Читайте по теме: Пластик творит чудеса: как 3D-принтер имитирует органы человека

8. Фигуры в Олимпийском музее в Сочи, напечатанные на 3D-принтере

Теперь посмотрим, какие выгоды вы можете получить, используя крупноформатную 3D-печать полимерами. Одна из распространенных сегодня сфер применения – производство малых архитектурных форм: скульптур, статуй, декоративных элементов, архитектурных украшений (рис. 8). При помощи 3D-принтера такие модели создаются легко и быстро, и это один из самых дешевых способов изготовления. Кроме того, есть возможность широкого выбора материалов, добавления оптических эффектов, полупрозрачности (например, чтобы встроить внутрь скульптуры светящийся элемент для большего эффекта).

9. Пример фактуры напечатанного изделия больших габаритов

Как вы знаете, FDM-печать имеет одну особенность: из-за послойного построения детали получаются «полосатые». Однако этот недостаток можно обернуть в преимущество и при помощи крупноформатного 3D-принтера создавать интересные фактуры, как на рис. 9. Конечно же, в первую очередь это производство дизайнерской мебели и различных декоративных элементов и архитектурных форм.

Однако этот недостаток можно обернуть в преимущество и при помощи крупноформатного 3D-принтера создавать интересные фактуры, как на рис. 9. Конечно же, в первую очередь это производство дизайнерской мебели и различных декоративных элементов и архитектурных форм.

10. 3D-печать вспенивающимся композитом

Для 3D-печати больших объектов по технологии FGF, использующей гранулы полимеров, есть отдельный пласт композиционных материалов. На рис. 10 показан процесс печати материалом, напоминающим монтажную пену. Схожесть не случайна – здесь применен вспенивающийся композит. Один кубометр сырья дает на выходе 25 кубометров вспененного материала. И, как видите, такая технология позволяет достичь очень большой высоты слоя, а чем толще слой, тем быстрее выполняется 3D-печать. А некоторое снижение плотности облегчает всю конструкцию в целом.

Подробнее о крупноформатной 3D-печати пластиком: решения, задачи, примеры внедрения

FDM/FGF-печать имеет весьма низкую точность. Тем более материалы имеют разную усадку, а в случае различной геометрии деталей усадка будет нелинейной, неодинаковой просто из-за особенности самой технологии – из-за того, как укладывается материал, какие температурные нагрузки применяются. В случае производства оснастки, как правило, используют гибридные технологии – модель печатают, а затем рабочую поверхность фрезеруют. Таким образом мы получаем нужную шероховатость и прецизионную точность.

Тем более материалы имеют разную усадку, а в случае различной геометрии деталей усадка будет нелинейной, неодинаковой просто из-за особенности самой технологии – из-за того, как укладывается материал, какие температурные нагрузки применяются. В случае производства оснастки, как правило, используют гибридные технологии – модель печатают, а затем рабочую поверхность фрезеруют. Таким образом мы получаем нужную шероховатость и прецизионную точность.

Разная оснастка требует разных материалов. Где-то нужна высокая термостойкость, где-то высокая прочность, а где-то в приоритете максимально низкая цена. Под каждую задачу есть свой оптимальный материал.

И есть огромное поле для оптимизации производства, чтобы изготавливать достаточно большие объекты дешево и за невероятно короткие сроки – буквально за считаные часы.

Фото в заставке © zbulvar.ru

Статья опубликована 12.11.2021 , обновлена 23. 03.2023

03.2023

2023 Руководство по 3D-печати с использованием полимеров

С момента появления технологий 3D-печати в 1980-х годах интерес к использованию полимеров и их композитов растет из-за их высокой эффективности, разрешения и возможностей настройки. 3D-печать полимерами происходит путем нанесения полимеров слой за слоем для формирования готовой детали.

Полимерная 3D-печать продолжает развиваться, позволяя 3D-специалистам использовать технологию аддитивного производства для создания конечных деталей, функциональных прототипов и сложных геометрических форм.

В этом руководстве вы найдете все, что вам нужно знать о 3D-печати полимерными материалами, включая технологии полимерной 3D-печати, а также преимущества и проблемы этого типа 3D-печати.

Содержание

Что такое полимерная 3D-печать?

Технология полимерной 3D-печати — это тип аддитивного производства (АП), который позволяет создавать трехмерные объекты путем нанесения материалов слой за слоем. Вместо использования металлов или керамики полимерная 3D-печать использует полимеры — длинноцепочечные молекулы, состоящие из повторяющихся звеньев — в качестве основного материала.

Вместо использования металлов или керамики полимерная 3D-печать использует полимеры — длинноцепочечные молекулы, состоящие из повторяющихся звеньев — в качестве основного материала.

Полимерная печать использует процессы экструзии, смолы и порошковой 3D-печати, чтобы обеспечить универсальность при выборе материалов и поддерживать проекты с разнообразной архитектурой, откликами и макетами, которые невозможны с другими технологиями. Эта технология позволяет печатать с использованием широкого спектра коммерчески доступных полимеров, включая акрилонитрилбутадиенстирол (ABS), полимолочную кислоту (PLA), поликарбонат (PC), полиэфирэфиркетон (PEEK), полиэфиримид (ULTEM) и термопластичные эластомеры (TPE). .

PLA является наиболее распространенным материалом из-за простоты использования; он подвергается минимальному расширению и сжатию при нагревании и охлаждении. В то время как другие материалы обеспечивают превосходные эксплуатационные характеристики, они дороже и труднее печатать.

Технологии и процессы полимерной 3D-печати

Технологии полимерной 3D-печати доминируют в индустрии аддитивного производства как предпочтительная технология для производства деталей конечного использования, функциональных прототипов и сложных геометрических форм.

Технологии и процессы полимерной 3D-печати включают:

Частная полимеризация со смолой

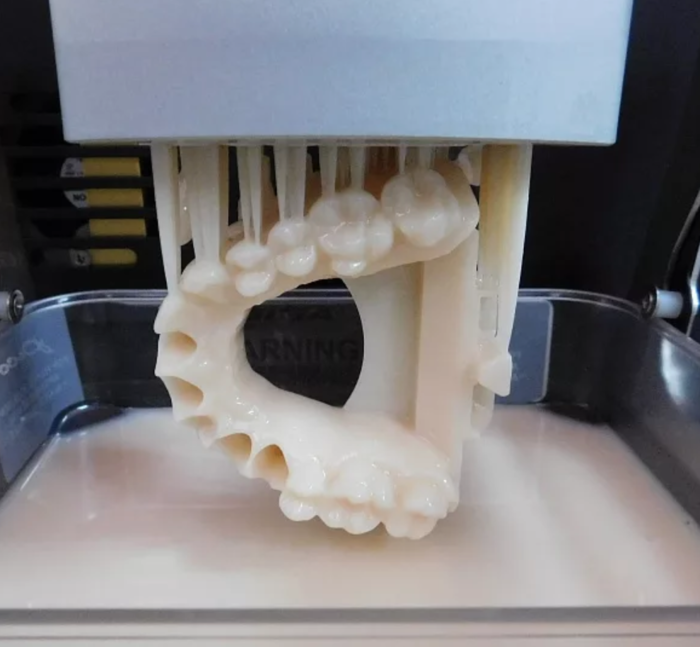

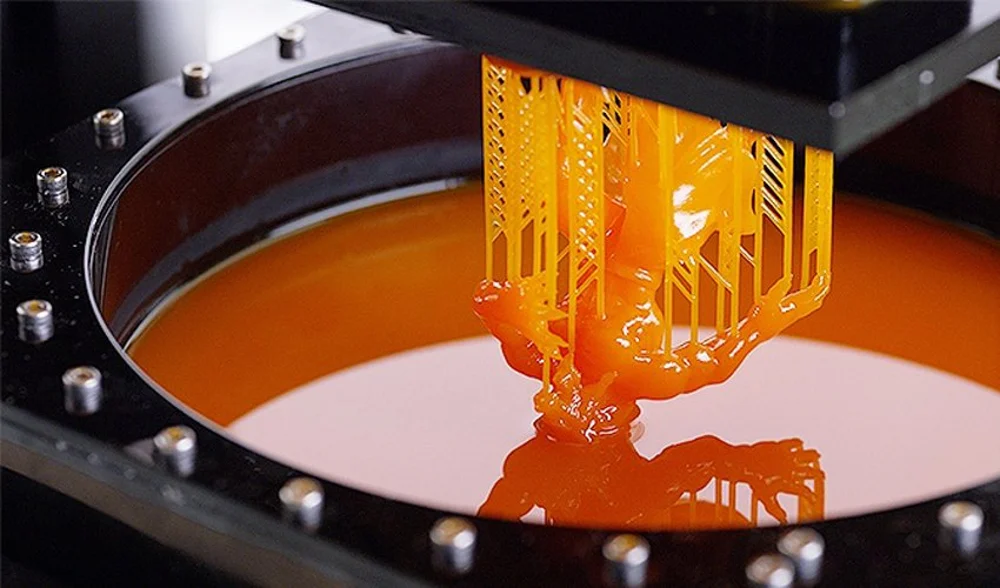

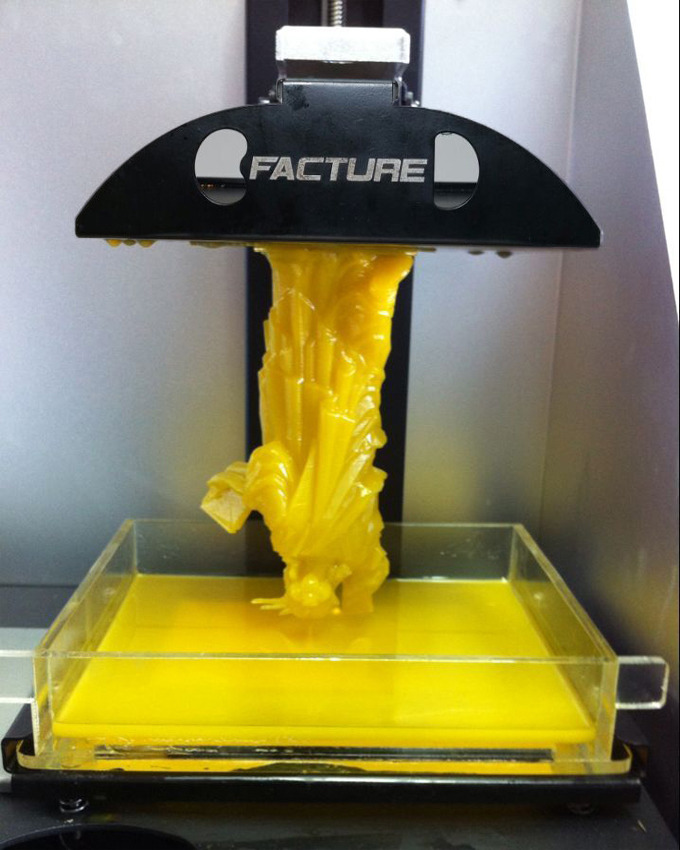

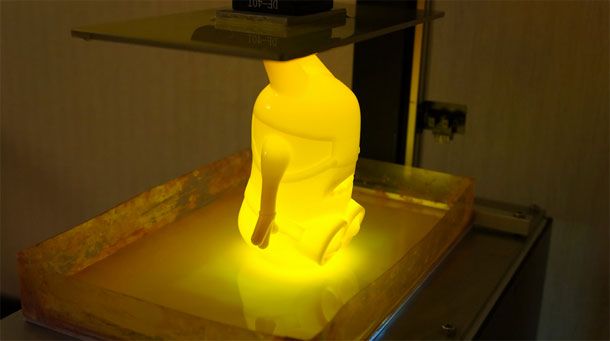

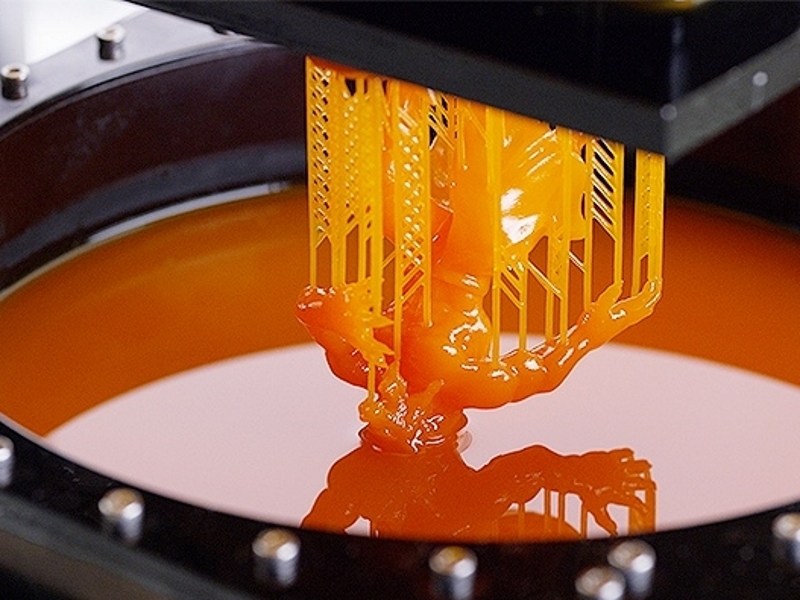

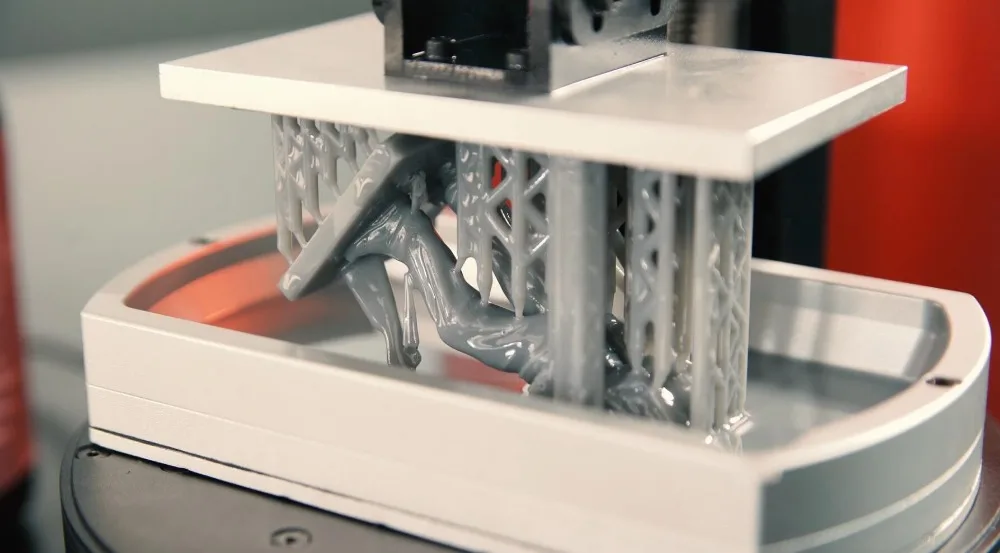

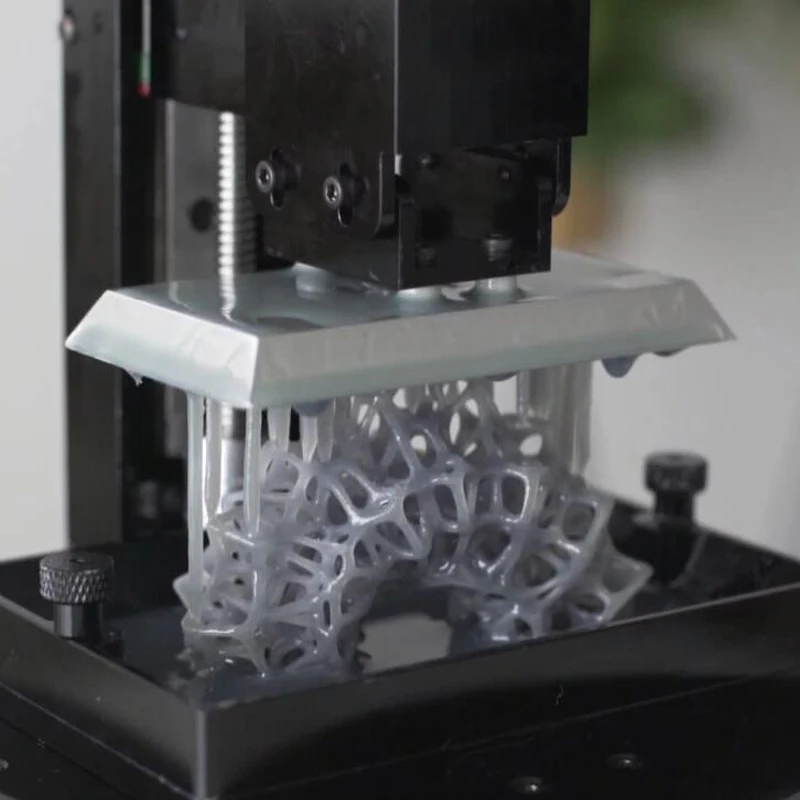

Частная фотополимеризация — это технология аддитивного производства, которая позволяет создавать трехмерные объекты путем селективного отверждения фотополимерной жидкой смолы посредством полимеризации, активируемой светом. Платформа сборки опускается в ванну с жидкой фотополимерной смолой или поднимается из нее.

Объект создается путем проецирования света или лазера на платформу сборки. Это заставляет фотополимер затвердевать и прилипать к платформе. После отверждения каждого слоя платформа для сборки немного опускается или поднимается и наносится новый фотополимерный слой. Этот процесс повторяется до тех пор, пока объект не будет завершен.

Полимерные 3D-принтеры теперь доступны в трех поколениях. Первое поколение, стереолитография (SLA), использует лазер для вытягивания каждого слоя, второе, цифровая обработка света (DLP), использует чип проектора для проецирования полного слоя полимеризирующего света, а третье, маскированная стереолитография (mSLA). , использует ЖК-панель для проецирования полного слоя полимеризирующего света.

Маскированная стереолитография (mSLA), последняя разработка SLA, использует светодиодную матрицу, а не лазер или одну точку проецирования. Светодиодная матрица направляет свет через ЖК-панель, маскирует необходимые пиксели во время печати и позволяет пропускать свет только нужным пикселям. В результате лечится только незамаскированная часть.

В лучших полимерных 3D-принтерах с маскированной стереолитографией (mSLA) используется технология фотоотверждения подслоя смазки Nexa3D (LSPc). Запатентованный вариант 3D-принтера из смолы mSLA сочетает в себе матрицу УФ-излучения и слой оптических линз LSPc, чтобы обеспечить однородность света в этом процессе 3D-печати, что имеет решающее значение для оптимального использования высококонтрастной маски LCPc.

Например, профессиональный настольный 3D-принтер Nexa3D XiP сочетает в себе компактность, большой объем сборки и высокую скорость печати, что позволяет создавать высококачественные прототипы для любого рабочего стола. Запатентованная в рамках технологии Nexa3D LSPc, она решает общие проблемы, связанные с полезной мощностью, однородностью изображения, накоплением тепла, разделением слоев и циклами пополнения смолы в процессе сборки.

Высококонтрастная маска LSPc отвечает за проецирование срезов 3D-изображения на чан, где процесс фотополимеризации происходит слой за слоем. Эта комбинация обеспечивает высокую производительность от края до края без искажений.

Плавка в порошковом слое

При плавке в порошковом слое лазер или электронный луч выборочно расплавляют порошковый материал слой за слоем. Процесс начинается со слоя порошка, равномерно распределенного по рабочей платформе, а затем лазерный или электронный луч расплавляет порошок, придавая ему желаемую форму. Платформа сборки опускается, и на нее наносится еще один слой порошка.

Платформа сборки опускается, и на нее наносится еще один слой порошка.

Наиболее распространенным типом сплавления в порошковом слое является селективное лазерное спекание (SLS). При спекании порошок нагревают ниже точки его плавления. Это заставляет частицы соединяться без изменения общей формы объекта. При плавлении порошок нагревается выше температуры плавления, что позволяет ему течь и принимать желаемую форму.

Благодаря технологии квантового лазерного спекания Nexa3D QLS 820 обеспечивает первоклассные производственные возможности с невероятной скоростью, сквозной прослеживаемостью, централизованным управлением принтером, мониторингом данных в реальном времени и самой высокой производительностью в своем классе.

QLS 820 примерно на 60 % быстрее, чем существующий отраслевой стандарт, с удвоенной средней плотностью упаковки. Обладая в четыре раза большей мощностью и производительностью по сравнению с моделями конкурентов, этот термопластичный 3D-принтер может производить в четыре раза больше производительности, чем традиционные 3D-принтеры с лазерным спеканием и другие технологии полимерного порошкового слоя.

Экструзия материалов

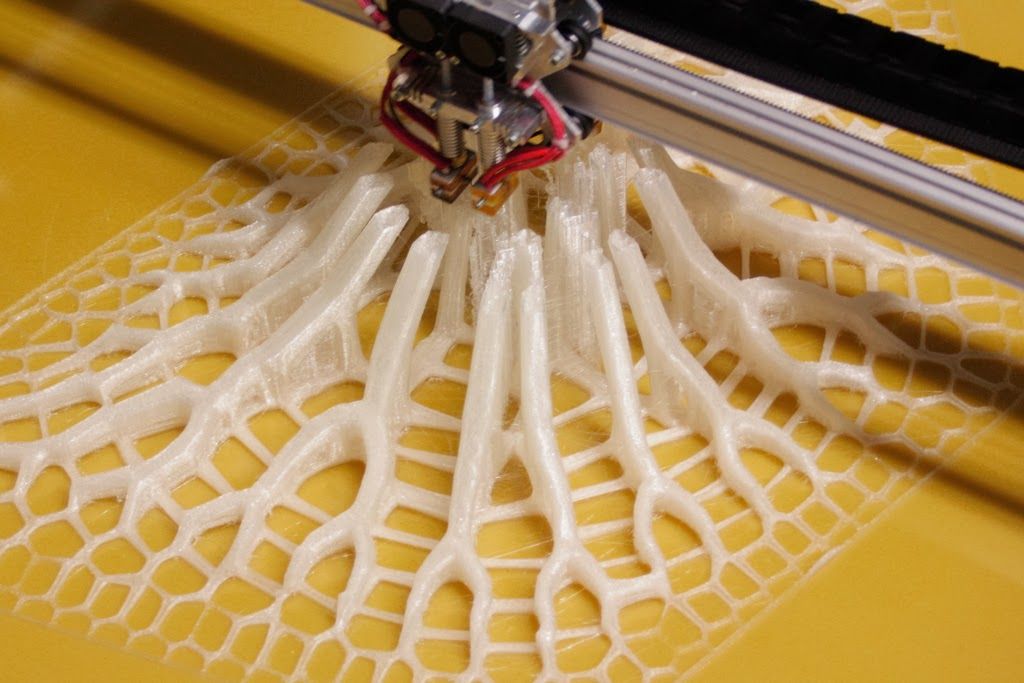

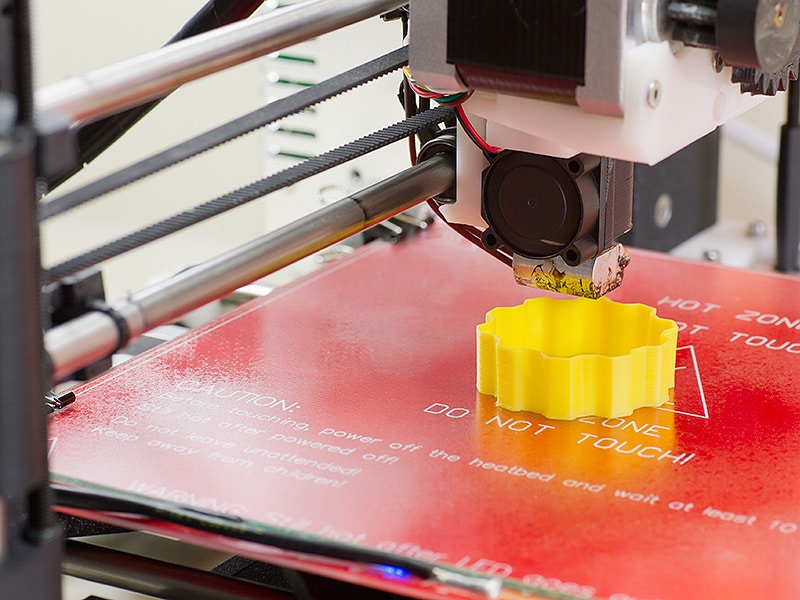

Экструзия материалов — это технология 3D-печати, в которой для создания объектов используется непрерывная нить материала. Процесс начинается с подачи материала, обычно пластиковой нити, через нагретое сопло. Форсунка плавит материал и помещает его на строительную платформу.

Процесс осаждения контролируется файлом автоматизированного проектирования (САПР), который определяет путь экструдируемой нити. Затем объект строится слой за слоем, пока не будет завершен.

Экструзия материала широко известна как моделирование наплавления (FDM) или изготовление плавленых нитей (FFF). Технология FDM лучше всего подходит для создания крупных деталей простой геометрии из различных материалов.

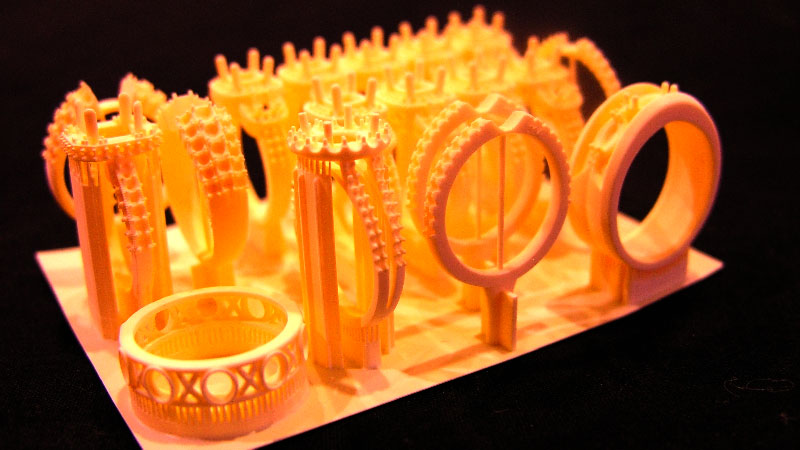

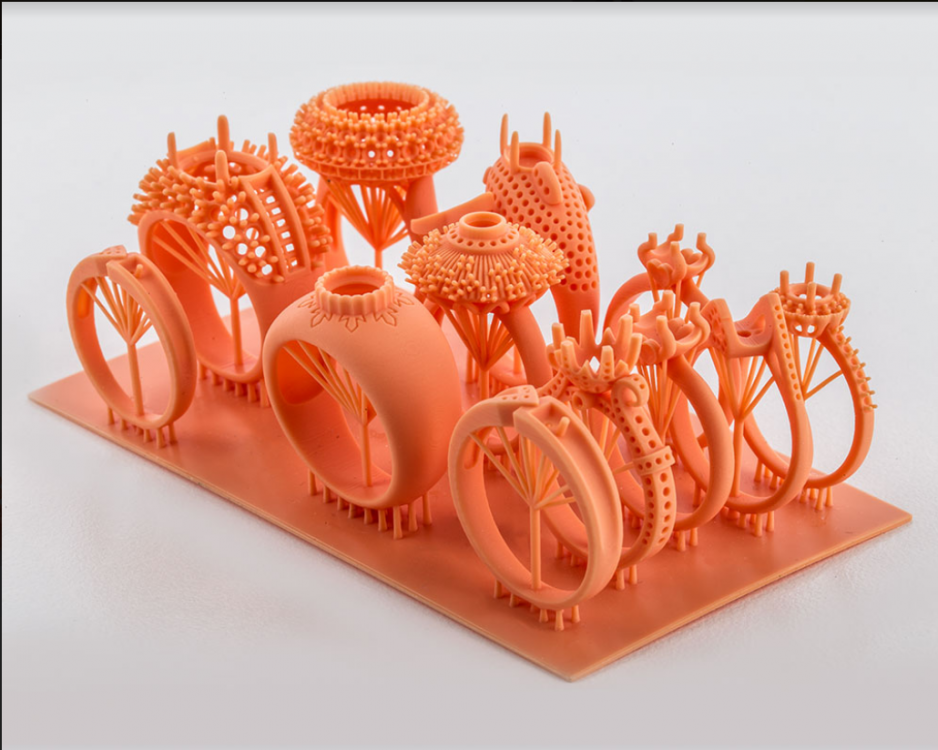

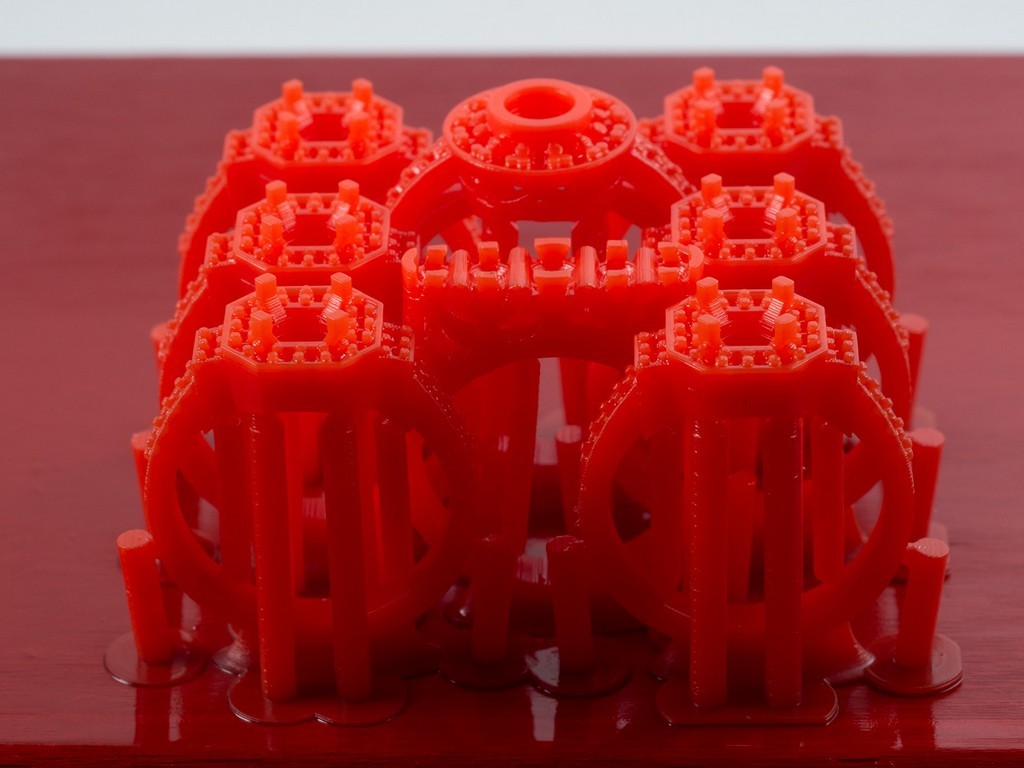

Струйное напыление материалов смолами

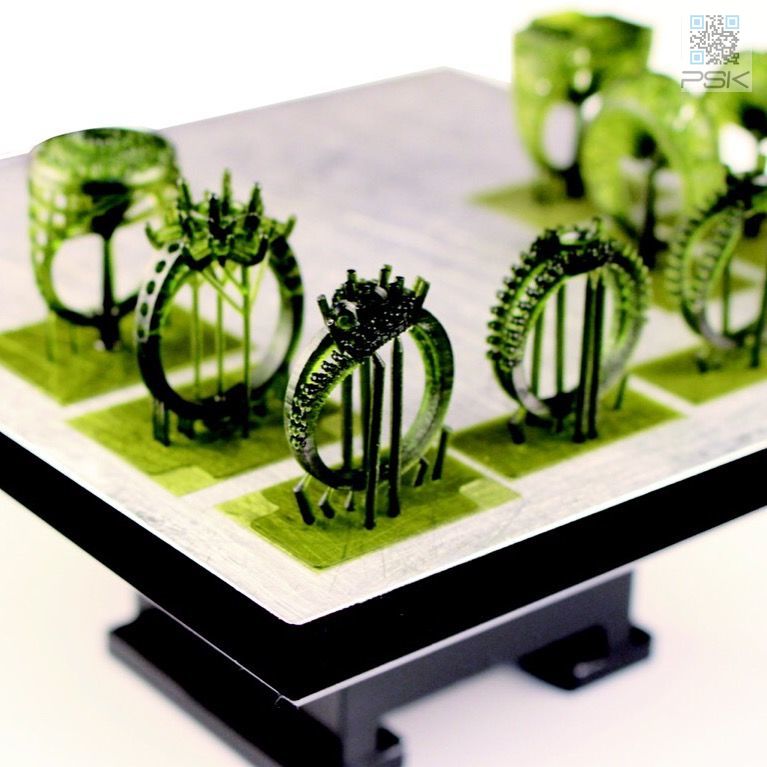

Струйное нанесение материалов с использованием смол включает процесс печати объектов фотополимерными смолами. Этот процесс печати работает так же, как 2D-принтер: печатающая головка (похожая на печатающие головки, используемые в обычной струйной печати) распределяет капли светочувствительного полимерного материала, который затвердевает под действием ультрафиолетового света. Эта технология дозирует вязкие жидкости для создания восковых деталей, которые применяются в литье по выплавляемым моделям.

Эта технология дозирует вязкие жидкости для создания восковых деталей, которые применяются в литье по выплавляемым моделям.

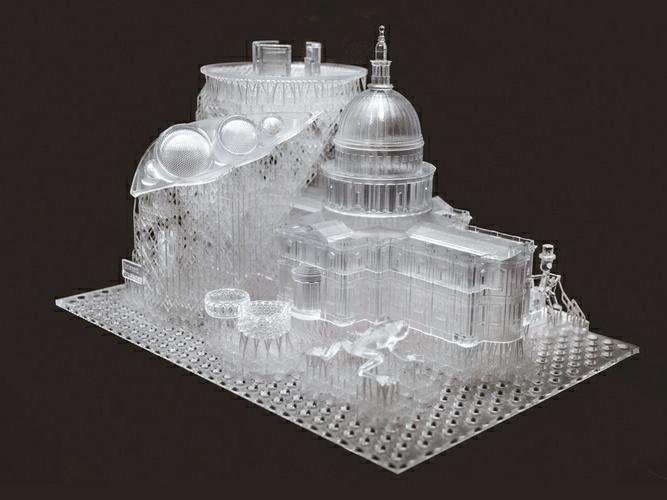

Детали для струйной обработки материала имеют высокую точность размеров и гладкую поверхность. Возможна печать несколькими материалами, и она совместима с широким спектром материалов, включая материалы, подобные АБС, каучуку и полностью прозрачные материалы.

Применение полимерной 3D-печати

Полимерная 3D-печать — это универсальная технология, используемая для различных применений в различных отраслях промышленности.

1. Медицинские устройства

Медицинская промышленность была одной из первых, кто внедрил аддитивное производство из-за необходимости изготовления имплантатов и протезов на заказ. Полимерная 3D-печать стимулирует инновационные решения и влияет на эволюцию медицинских устройств.

С помощью полимерной 3D-печати медицинские работники могут производить имплантаты, идеально подходящие для конкретного пациента. Технология полимерной 3D-печати обеспечивает более гибкую разработку продуктов, новые детали для конечного использования и изготовление индивидуальных медицинских устройств, которые было бы сложно создать с помощью существующих инструментов и технологий.

Технология полимерной 3D-печати обеспечивает более гибкую разработку продуктов, новые детали для конечного использования и изготовление индивидуальных медицинских устройств, которые было бы сложно создать с помощью существующих инструментов и технологий.

Сочетание скорости, точности и доступности делает полимерную 3D-печать идеальной технологией для производства небольших партий медицинских изделий. Например, быстрое прототипирование — это группа методов, используемых для изготовления полномасштабной модели физических деталей или сборок с использованием данных трехмерного автоматизированного проектирования (САПР). В медицинской промышленности это позволяет создавать прототипы новых устройств, которые можно тестировать перед массовым производством.

Стоматология — еще одна область, которая получила огромную выгоду от технологии полимерной 3D-печати. С помощью полимерной 3D-печати стоматологи могут создавать коронки, мосты и имплантаты по индивидуальному заказу за считанные часы. То, на что обычно уходят дни или недели, теперь можно сделать за долю времени, что позволяет оказывать пациентам услуги в тот же день.

То, на что обычно уходят дни или недели, теперь можно сделать за долю времени, что позволяет оказывать пациентам услуги в тот же день.

Nexa3D NXD 200Pro доказывает, как технология стоматологической 3D-печати используется для быстрой печати индивидуальных зубных имплантатов в офисе. NXD 200Pro имеет беспрецедентный объем сборки 8,5 л с размерами 275 x 155 x 200 мм (10,8 x 6,1 x 7,8 дюйма) и запатентованную технологию LSPc. Это делает стоматологический 3D-принтер идеальным для стоматологических моделей, шин, оттискных ложек, окклюзионных ночных кап и многого другого. Превосходная скорость и рабочий процесс дополняются интуитивно понятными интерфейсами и простотой использования, что идеально подходит для зуботехнических лабораторий.

Полимерная 3D-печать также помогает в предварительном хирургическом планировании. Профессионалы печатают модели анатомии пациента, чтобы помочь хирургу понять проблемную область и спланировать операцию. Модели могут быть созданы из медицинских изображений, таких как компьютерная томография или магнитно-резонансная томография.

2. Промышленное производство и строительство

В строительной отрасли технология 3D-печати используется для быстрого и легкого изготовления деталей и прототипов, подходящих по индивидуальному заказу. Строители применяют полимерную 3D-печать для строительства офисных зданий, домов и других сооружений. Здания, напечатанные на 3D-принтере, могут иметь площадь в несколько тысяч квадратных футов и несколько этажей и более доступны по цене, чем традиционные методы строительства.

Для инженеров-строителей полимерная 3D-печать предлагает способ быстрого изготовления прототипов мостов, дорог и других конструкций. Технология также используется для создания натурных моделей предполагаемых зданий и сооружений. В настоящее время сложные устройства могут печатать здания за считанные дни с использованием технологии полимерной 3D-печати.

Прекрасным примером является первое в мире коммерческое здание, напечатанное на 3D-принтере, Dubai Future Foundation (DFF). Офисное здание площадью 250 кв. м было напечатано на бетонном принтере размером 20 х 40 м всего за 17 дней и обошлось менее чем в 100 000 долларов.

м было напечатано на бетонном принтере размером 20 х 40 м всего за 17 дней и обошлось менее чем в 100 000 долларов.

3. Инжиниринг, проектирование и создание прототипов

Инженеры и дизайнеры могут использовать полимерную 3D-печать для создания прототипов деталей и изделий. Эта технология предлагает быстрый и эффективный способ создания прототипов, которые можно использовать для тестирования и оценки. Дизайнеры продуктов также могут использовать технологию 3D-визуализации, чтобы выйти за рамки ограничений изображений и создавать полноцветные движущиеся изображения своих продуктов.

Nexa3D NXE 400Pro предлагает исключительную доступность для дизайнеров, инженеров и производителей, которым нужны быстрые, точные и экономичные решения для прототипирования и производства.

XiP — лучший в своем классе настольный полимерный 3D-принтер, обеспечивающий максимальную гибкость. Пользователи могут создавать согласованные, высококачественные детали и прототипы с надежностью и повторяемостью, используя как одобренную Nexa3D смолу, так и сторонние материалы.

4. Потребительские товары

Потребительские товары, изготовленные с использованием технологии полимерной 3D-печати, становятся все более распространенными. Эти товары включают игрушки, очки, чехлы для телефонов и предметы домашнего декора.

Поскольку технология полимерной 3D-печати продолжает развиваться, она окажет глубокое влияние на то, как работает больше отраслей. Эта технология предназначена для того, чтобы изменить дизайн, производство и распространение продуктов благодаря универсальному и доступному способу создания деталей и продуктов.

Преимущества полимерной 3D-печати

Вот некоторые из основных преимуществ использования технологии полимерной 3D-печати:

Снижение затрат

сборка. Поскольку полимерная 3D-печать выполняется быстро и эффективно, предприятия могут экономить на стоимости запасов, производя детали и продукты только тогда, когда они необходимы.

Кроме того, 3D-печать — это аддитивный процесс. В субтрактивном производстве детали создаются путем вырезания материалов из блока до тех пор, пока не будет достигнута желаемая форма. Аддитивное производство создает объекты слой за слоем, что приводит к меньшему количеству отходов и снижению потребности в материалах.

В субтрактивном производстве детали создаются путем вырезания материалов из блока до тех пор, пока не будет достигнута желаемая форма. Аддитивное производство создает объекты слой за слоем, что приводит к меньшему количеству отходов и снижению потребности в материалах.

Быстрое прототипирование

Технологии mSLA значительно сократили время производства за счет использования световых ЖК-модулей для проецирования УФ-излучения на платформу сборки для одновременного отверждения полного слоя отпечатка.

И хотя mSLA сама по себе является одной из самых быстрых технологий, технология Nexa3D LSPc делает шаг вперед благодаря использованию запатентованного смазываемого подслоя, называемого мембраной Everlast 2. Эта мембрана значительно снижает «силу отрыва», возникающую при отрыве каждого слоя от дна ванны.

В результате получается световой двигатель с открытой архитектурой на основе отражателя. Он оснащен светодиодной матрицей из 200 диодов для максимальной светогенерации, 13-дюймовой ЖК-маской с высоким разрешением 4K, расположенной между мембраной и светодиодами, а также конструкцией воздуховода и вентилятора, которая эффективно охлаждает область проектора. Это обеспечивает самый быстрый принтер на рынке с самой большой площадью сборки в своем классе без ущерба для качества изображения.

Это обеспечивает самый быстрый принтер на рынке с самой большой площадью сборки в своем классе без ущерба для качества изображения.

С полимерными принтерами Nexa3D вы можете сократить время печати с недель и дней до часов и минут.

Узнайте больше обо всех принтерах Nexa3D.

Повышенная сложность

3D-печать обеспечивает лучшее качество печати сложных конструкций. Эта технология позволяет создавать детали сложной конструкции, которые было бы невозможно создать с помощью традиционных методов производства. 3D-принтеры на основе смолы могут печатать с разрешением до 10 микрон, создавая продукты с очень тонкими характеристиками и меньшей потребностью в постобработке.

Повышенная экологичность

Полимерная 3D-печать снижает потребность в массовом производстве пластиковых компонентов, которые могут быстро устареть и пойти в отходы. Это также позволяет печатать по требованию именно то количество, которое вам нужно, когда вам это нужно, поэтому производителям больше не нужны огромные запасы неиспользуемых деталей.

Кроме того, 3D-печать может снизить транспортные и логистические затраты, тем самым уменьшив общий углеродный след организации.

Проблемы полимерной 3D-печати

Несмотря на множество преимуществ 3D-печати, некоторые проблемы все еще требуют решения. Вот некоторые ограничения использования технологии полимерной 3D-печати:

Компромисс между качеством и скоростью

В традиционном производстве и даже при 3D-печати с использованием других материалов часто приходится жертвовать скоростью ради качества. Однако с лучшими полимерными 3D-принтерами можно получить как высококачественную продукцию, так и короткие сроки изготовления.

Технология LSPc от Nexa3D решает общие проблемы, связанные с полезной мощностью, однородностью изображения, разделением слоев, циклами пополнения смолы и накоплением тепла в процессе сборки, что делает ее наиболее успешной в решении исторической проблемы соотношения скорости и качества.

Управление производством тепла

Процесс нагрева и охлаждения полимерной 3D-печати может привести к нежелательным результатам, таким как деформация и растрескивание. Эти проблемы можно предотвратить, используя 3D-принтер с активным контролем температуры.

Эти проблемы можно предотвратить, используя 3D-принтер с активным контролем температуры.

В технологии LSPc от Nexa3D используется нагреватель внутренней камеры и система охлаждения внешней рабочей пластины, чтобы поддерживать постоянную температуру в области сборки. Это приводит к меньшему короблению и растрескиванию и, в конечном итоге, к более высокому качеству деталей.

Работайте с лучшей технологией полимерной 3D-печати

Полимерная 3D-печать обеспечивает более универсальную, эффективную и настраиваемую 3D-печать. А с правильными инструментами для полимерной 3D-печати и опытной командой любой бизнес может использовать возможности 3D-печати для создания высококачественных деталей и продуктов.

Nexa3D производит сверхбыстрые 3D-принтеры для дизайнеров, инженеров и производителей, которым необходимо разрабатывать и производить превосходные продукты. Он предлагает самые быстрые 3D-принтеры на рынке с самой большой площадью сборки в своем классе без ущерба для качества изображения — и все это при использовании доступных, долговечных и легкодоступных компонентов.

Если вы готовы перейти от дней или даже недель прототипирования и разработки к часам или минутам, Nexa3D — это решение.

Испытайте технологию полимерной 3D-печати на запрос на бесплатный образец детали.

Или продолжайте учиться с нашим руководством по материалам для сверхбыстрой 3D-печати 2023 года.

Загрузите его здесь.

Полимерные 3D-принтеры ETEC | Высокоточная 3D-печать больших объемов DLP

Перейти к содержимому

3D-печать конечных деталей в производственных масштабах с помощью силы света

Поговорите с экспертом

- Полимерные 3D-принтеры

Полимерные 3D-принтеры ETEC

производят детали с исключительной точностью, мелкими деталями, гладкой поверхностью и превосходными механическими свойствами в масштабе и стоимости, которые могут конкурировать с традиционными производственными процессами.

ETEC D4K

Настольное производство небольших 3D-печатных деталей с высоким разрешением

Полное описание

- Простое в использовании настольное производство

деталей профессионального качества с высоким разрешением и заменой материалов менее чем за 2 минуты и легко

создание рабочих мест.

- Точность до 25 микрон и превосходное качество поверхности — все это в корпусе

размером с настольный компьютер. - Самое высокое разрешение среди всех настольных 3D-принтеров с разрешением 4K на рынке.

- Доступно для всех — профессиональная 3D-печать за одну треть эксплуатационных расходов

по сравнению с сопоставимыми системами - Долгий срок годности материала – неотвержденная смола может храниться и повторно использоваться

в течение нескольких месяцев, что обеспечивает экономичное использование материала.

Характеристики

КОНВЕРТ ПОСТРОЙКИ (МАКС. РАЗМЕР ЧАСТИ)

148 x 83 x 110 мм

МОДЕЛИ Стандартное разрешение по осям XY

25 мкм с запатентованной настройкой пикселей

РАЗРЕШЕНИЕ ПО Z 8

25–150 мкм

Технология/процесс

- Цифровая обработка света (DLP)

Узнать больше

ETEC P4K

24/7 Производство небольших деталей сверхвысокого разрешения для конечного использования

Полное описание

- Доступно в Pro или Flex

- Универсальный подход P4K Flex позволяет получать высокоточные, высококачественные детали с одним стандартным объемом сборки и разрешением XY.

Обладая очень доступной ценой, это идеальный принтер для пользователей с самыми разными вариантами использования.

Обладая очень доступной ценой, это идеальный принтер для пользователей с самыми разными вариантами использования. - P4K Pro обеспечивает высокоточные, высококачественные детали и имеет различные размеры сборки и разрешения XY, что позволяет пользователям выбирать оптимальную конфигурацию для своего конкретного приложения.

- Универсальный подход P4K Flex позволяет получать высокоточные, высококачественные детали с одним стандартным объемом сборки и разрешением XY.

- Разработан для производства в режиме 24/7, предлагает возможность запуска без отключения света практически без вмешательства пользователя.

- Простота использования — интуитивно понятное программное обеспечение и замена материала менее чем за две минуты.

- Автоматизированный рабочий процесс — автоматическая организация очереди заданий и оповещения о завершении заданий помогают свести к минимуму время простоя принтера

Спецификации

СБОРНАЯ КОНВЕРСИЯ (МАКСИМАЛЬНЫЙ РАЗМЕР ДЕТАЛИ)

Flex – 249 x 140 x 180 мм

Pro — от 90 x 56 x 180 до 233 x 141,5 x 180 мм

XY РАЗРЕШЕНИЕ

Flex — исходное разрешение 92 мкм (до 45 мкм с запатентованным смещением пикселей)

Pro — исходное разрешение 35, 62, 75, 90 мкм (до 23 мкм с запатентованной технологией Pixel Tuning)

РАЗРЕШЕНИЕ Z (ЗАВИСИТ ОТ МАТЕРИАЛА)

Flex -25–150 мкм

Pro -25–150 мкм

Технология/процесс

- Цифровая обработка света (DLP)

Узнать больше

ETEC Envision One

Быстрое производство прочных, полностью изотропных деталей конечного назначения

Полное описание

- Высокоскоростная непрерывная печать.

Завершите создание всего объема сборки объемом 3 л всего за 4,5

Завершите создание всего объема сборки объемом 3 л всего за 4,5

часов — на 30 % быстрее, чем у конкурирующих систем, и в 10 раз быстрее, чем у настольных компьютеров

Соглашение об уровне обслуживания. - Исключительная прочность и качество детали. Envision One использует химию длинноцепочечного полимера

для производства прочных и стабильных деталей. Результатом являются изотропные детали

, подходящие для конечного применения и способные выдерживать

в самых сложных условиях. - Повышенная точность и разрешение. Благодаря запатентованной технологии «безкупольной» печати

Envision One устраняет любые опасения по поводу того, как «выпуклость»

может повлиять на точность по оси Z. Печать с высоким разрешением (60 мкм XY) и 9Запатентованная технология настройки пикселей 0015 позволяет легко создавать мелкие детали и гладкую поверхность

, подходящую для деталей конечного использования.

- Интуитивно понятное программное обеспечение автоматизирует создание опор и ориентацию деталей, а

встроенный инструмент восстановления файлов заделывает отверстия и подготавливает детали к печати.

Технические характеристики

СБОРНАЯ КОНВЕРСИЯ (МАКСИМАЛЬНЫЙ РАЗМЕР ДЕТАЛИ)

Envision One — 180 x 101 x 175 мм

Envision One XL — 180 x 101 x 330 мм

РАЗРЕШЕНИЕ XY

Envision One – 60 мкм с запатентованной технологией Pixel Tuning

Envision One XL – 60 мкм с запатентованной технологией Pixel Tuning

РАЗРЕШЕНИЕ Z (ЗАВИСИТ ОТ МАТЕРИАЛА) 90 µm 10–15 Envision One – Один XL – 50–150 мкм

Технология/процесс

- Непрерывное цифровое производство света (CDLM)

Узнать больше

ETEC Xtreme 8K

Крупносерийное производство деталей для конечного использования

Полное описание

- Самый большой в мире серийный 3D-принтер DLP — 450 x 6 x 4,71 x 7,79 мм 15,7 дюйма)

- Производство в режиме 24/7 – печать более 150 литров деталей в день.

Всего комментариев: 0