Презентация токарные станки: Презентация — Токарные станки

Содержание

Презентация — Токарные станки

Поделиться

9,062

просмотра

Презентации / Технология / Токарные станки

Скачать презентацию Понравилось | 9

Текст этой презентации

Слайд 1

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕМЕТАЛЛООБРАБАТЫВАЮЩИЕ СТАНКИ

Токарные станки.

Слайд 2

Назначение токарных станков.

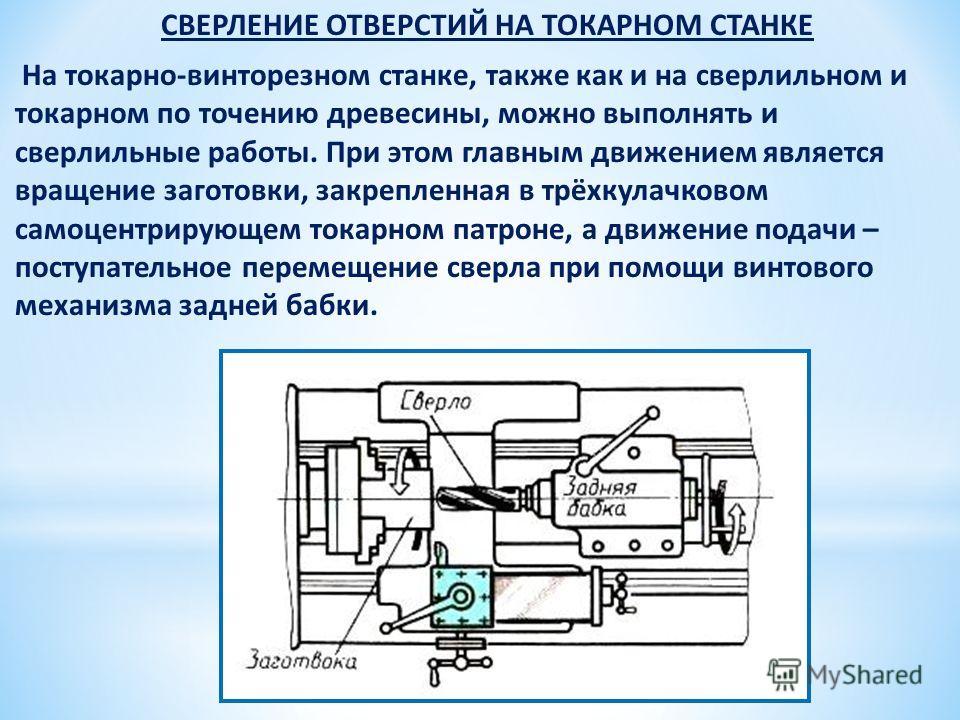

Токарные станки предназначены для обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей, нарезания резьбы у деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек.

Слайд 3

Станки токарной группы составляют значительную долю всего станочного парка и широко применяются во всех типах производства от единичного до массового. Их можно найти в равной степени как в маленькой ремонтной мастерской, так и на крупном машиностроительном предприятии.

Слайд 4

Применение в токарных станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных и торцовых отверстий, а также для других видов обработки) значительно расширяет их технологические возможности. Вспомним, чтов зависимости от расположения шпинделя, несущего приспособление для установки заготовки, токарные станки подразделяют на горизонтальные и вертикальные.

Вспомним, чтов зависимости от расположения шпинделя, несущего приспособление для установки заготовки, токарные станки подразделяют на горизонтальные и вертикальные.

Слайд 5

Типовые детали, изготавливаемые на токарных станках

Слайд 6

шпиндель

Слайд 7

Еще один шпиндель

Слайд 8

Шкив

Слайд 9

Колесо зубчатое

Слайд 10

Заготовка болта

Слайд 11

Кольцо подшипника внутреннее

Слайд 12

Вал — шестерня

Слайд 13

Типы токарных станков

Одношпиндельные автоматы и полуавтоматы;

Многошпиндельные автоматы и полуавтоматы;

Токарно-револьверные станки;

Сверлильно-отрезные станки;

Карусельные токарные станки;

Токарные, токарно-винторезные и лоботокарные станки;

Многорезцовые и копировальные станки;

Специализированные станки;

Разные токарные станки.

Слайд 14

Некоторые типы токарных станков

6

1

2

3

5

6

6

Слайд 15

1). Одношпиндельные токарные автоматы и полуавтоматы

Одношпиндельные токарные автоматы и полуавтоматы

Автомат продольного точения Предназначен для изготовления деталей из холоднотянутого калиброванного прутка в условиях серийного производства

Слайд 16

Одношпиндельные прутковые токарные автоматы используют в условиях крупносерийного производства для обработки сложных по форме деталей с применением нескольких последовательно или параллельно работающих инструментов. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы.

Слайд 17

2). Многошпиндельные токарные автоматы и полуавтоматы

Применяются для изготовления из прутка деталей простых и сложных геометрических форм в крупносерийном и массовом производстве На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку торцов, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб, накатывание резьб.

Слайд 18

Токарный шестишпиндельный автомат 1Б265 6К.

Применяется для изготовления деталей простых и сложных геометрических форм из прутка диаметром до 65 мм в условиях серийного и массового производства

Слайд 19

вертикальный токарный двухшпиндельный автомат с ЧПУ

предназначен для

высокопроизводительной токарной обработки деталей типа «фланец», «муфта», «втулка», «шестерня» из различных конструкционных материалов в условиях серийного производства

Слайд 20

Универсальный токарно-револьверный станок Модель 1Е365БП

Применяется для изготовления деталей сложных геометрических форм в условиях единичного и серийного производства

Слайд 21

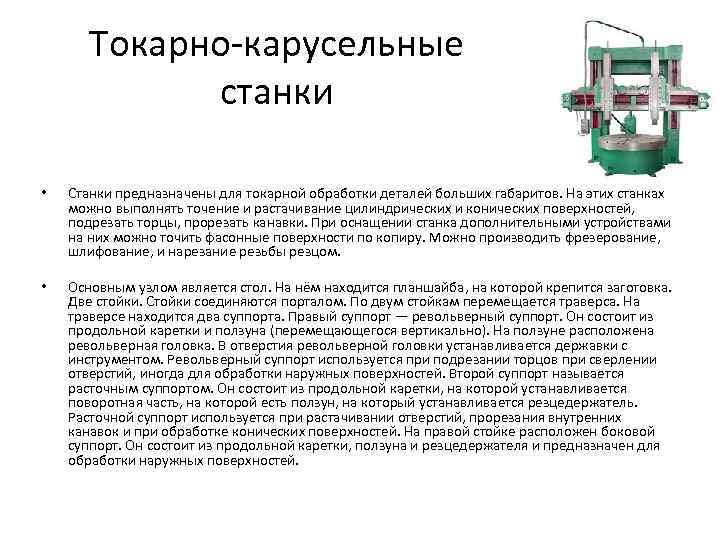

Для изготовления деталей больших диаметров, но имеющих небольшую толщину изобрели лобовые токарные станки. Более точными производительными, и удобными при обработке деталей диаметром от 1500 до 4000 мм. оказались токарные карусельные станки. Их применяют в серийном и массовом производстве.

Слайд 22

Токарные карусельные станки

О

Д

Н

О

С

Т

О

Е

Ч

Н

Ы

Е

Слайд 23

Токарные карусельные станки

Д

В

У

Х

С

Т

О

Е

Ч

Н

Ы

Е

Слайд 24

Основные параметры токарных станков

наибольший диаметр заготовки, обрабатываемой над станиной;

максимальный диаметр обрабатываемого прутка;

наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Похожие презентации

Токарные металлорежущие станки

Виды кокеток и их моделирование

Как создать оригинальный светильник

Художественное моделирование юбки

Разработка функциональных блюд из творога

Презентация по технологии «Устройство токарного станка ТВ-6»

| 12+ Свидетельство СМИ ЭЛ № ФС 77 — 70917 Лицензия на образовательную деятельность №0001058 | Пользовательское соглашение Контактная и правовая информация |

Педагогическое сообщество | Бесплатные всероссийские конкурсы | Бесплатные сертификаты | Нужна помощь? Инструкции для новых участников | Бесплатная онлайн-школа для 1-4 классов |

Всё для аттестацииПубликация в сборникеВебинарыЛэпбукиПрофтестыЗаказ рецензийНовости

Библиотека▪Публикации▪Статьи▪Презентации

Материал опубликовал

#7 класс #Технология #Учебно-методические материалы #Презентация #Учитель-предметник #Школьное образование

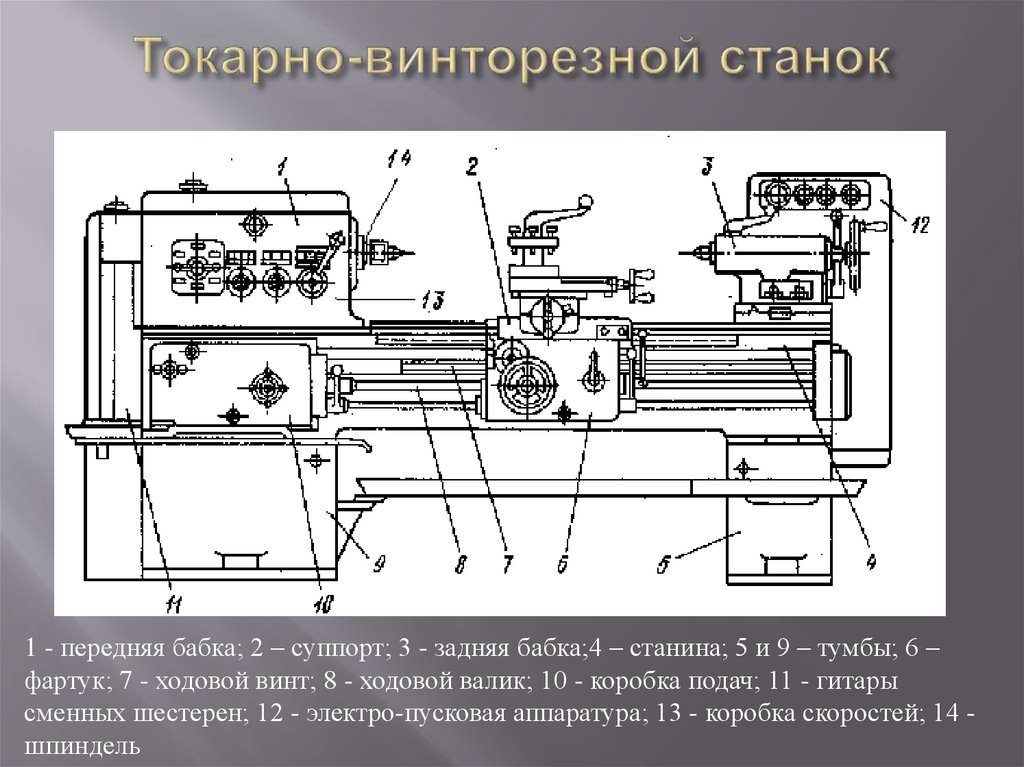

Устройство токарного станка ТВ-6

Автор презентации;

Байда Сергей Геннадьевич

Технология 7 класс

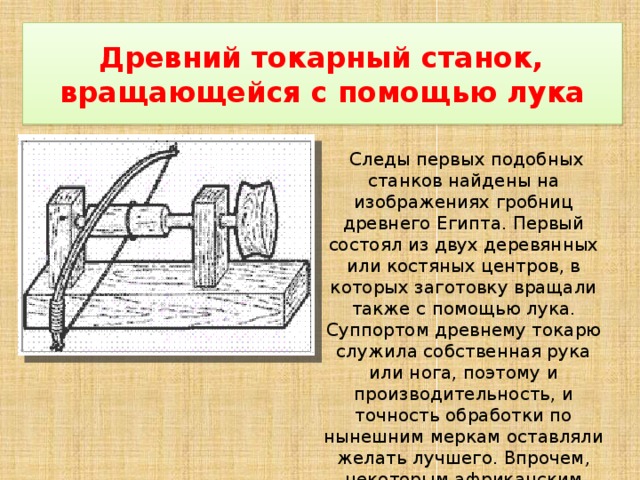

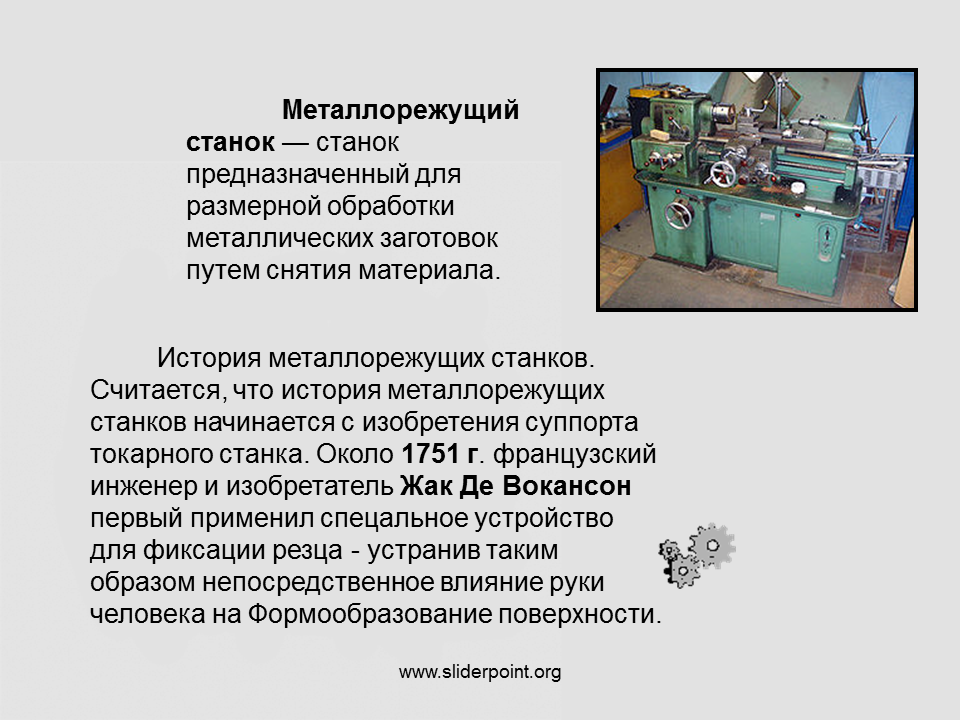

Начало создания достаточно совершенных

токарно-винторезных станков относится к XVIII веку, к эпохе преобразований, проводившихся Петром I. Возглавлял этот процесс талантливый русский механик и изобретатель А. К. Нартов (1693—1756). Он около 25 лет посвятил изобретению и усовершенствованию токарных станков.

Возглавлял этот процесс талантливый русский механик и изобретатель А. К. Нартов (1693—1756). Он около 25 лет посвятил изобретению и усовершенствованию токарных станков.

2. В марке станка ТВ-6 буквы ТВ означают токарно-винторезный, а число 6 — номер модели.

3. Современными аналогами станка ТВ-6 являются настольный токарный станок ТВ-7М (Россия),

напольный токарный станок JET BD-920 W (Швейцария) и др.

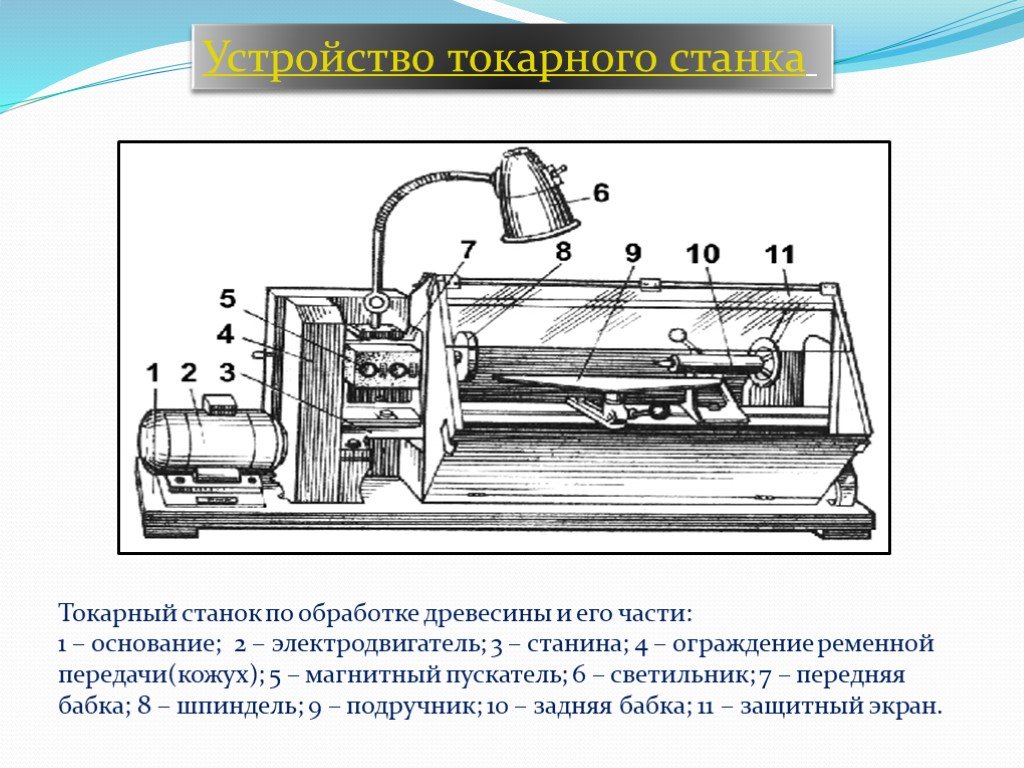

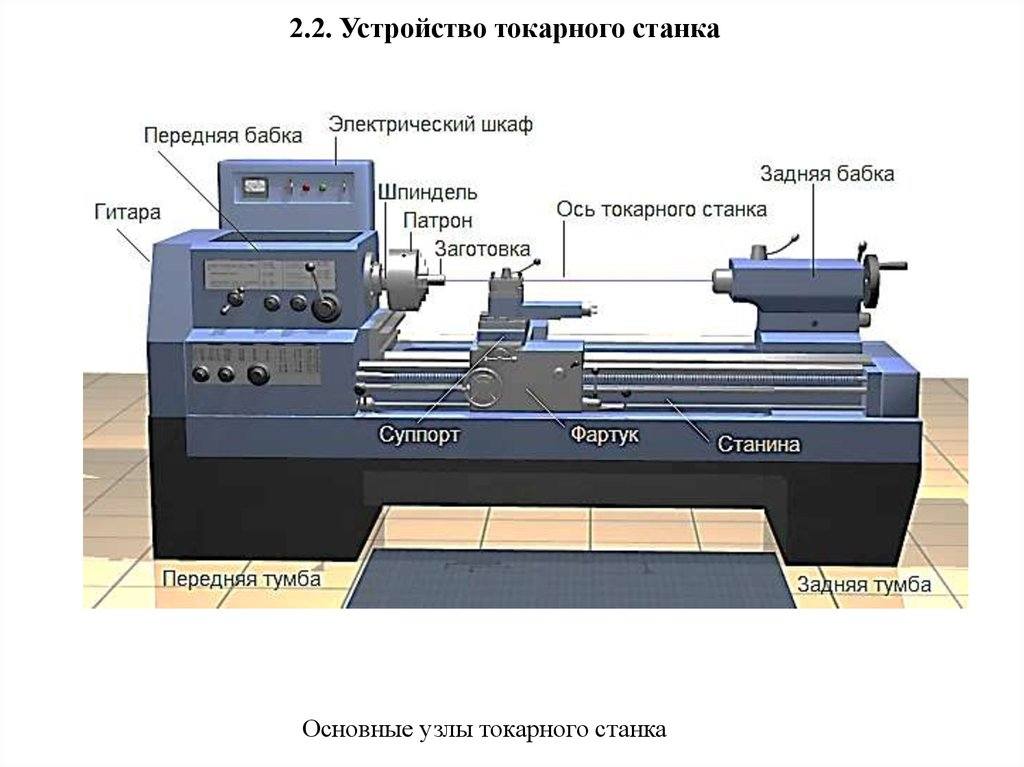

Токарные станки

Устройство

Задняя бабка

1 — специальный центр, 2 — корпус, 3 — маховичек, 4 — зажимы.

1 2 3

4 4

Суппорт

1 — продольные салазки, 2- поперечные салазки,

3 — поворотные салазки, 4 — резцедержатель

1

2

4

3

Передняя бабка

1 — корпус, 2 — рукоятки, 3 — таблица схем переключения рукояток, 4 – патрон, 5 – рукоятка реверса.

2

1

3

4

5

Лабораторная работа.

Ознакомление с устройством

токарно-винторезного станка.

1. Получите у учителя задание на ознакомление с устройством токарно-винторезного станка ТВ-6.

2. Назовите основные части станка. Определите типовые детали.

3. Ознакомьтесь с устройством шпинделя, суппорта, фартука, передней и задней бабок.

4. Запишите названия основных частей станка в рабочую тетрадь.

Органы управления станком ТВ-6:

1 — рукоятка изменения направления подачи суппорта

2, 3 — рукоятки изменения частоты вращения

шпинделя

4 — рукоятка крепления резцедержателя

5 — рукоятка перемещения поперечных салазок

6 — рукоятка перемещения верхних салазок

7 — маховик задней бабки

8— рукоятка включения

ходового винта

9 — рукоятка включения

продольной механической подачи суппорта

10 — маховик продольного перемещения суппорта

12 — выключатель подачи электроэнергии

13 — рукоятка включения ходового винта или ходового

вала

14 — рукоятка изменения величины подачи.

4

1 2 3

5

6 7

9 8

10

12

13 14

Установка и закрепление заготовки

в трехкулачковом патроне

Закрепление резца

Схема точения заготовки

S — подача, t — глубина резания, D —диаметр

заготовки до точения, d — диаметр после парохода резца.

Практическая работа.

1. Организуйте учебное место для механической

обработки металлов, соблюдая требования по охране

труда.

2. Получите у учителя заготовку и резцы, внимательно осмотрите их.

3. Вставьте ключ в отверстие трех кулачкового патрона и разведите его кулачки на необходимую величину.

4. Вставьте правильно заготовку между кулачков и вращением ключа закрепите ее.

5. С помощью учителя (включив станок) проверьте отсутствие «биения» заготовки. При его наличии закрепите заготовку заново.

6. Установите в резцедержатель предложенные

резцы.

7. Проверьте величины их «вылета» и расположение вершин, используя задний центр.

PPT – Презентация PowerPoint «Токарный станок» | скачать бесплатно

Об этой презентации

Стенограмма и примечания докладчика

Название: Токарный станок

1

Токарный станок

2

История

- Ла предшественник всех станков

- Первым применением был гончарный круг

- Вращающаяся глина, что позволило сформирован в цилиндрическую форму

- Очень универсальный 9

3

Типы токарных станков

- Токарный станок

- Несерийный токарный станок, б/у в школьных мастерских,

инструментальных мастерских и мастерских - Преимущественно для единичных изделий или мелкосерийного производства

- С ручным управлением

4

Токарный станок с двигателем

5

Специальные типы токарных станков

- Токарно-револьверный станок

- Используется, когда требуется много дублирующих деталей

- Оснащен многосторонней стойкой (револьверной головкой) до

, на которой установлено несколько различных режущих инструментов - Используется в заданной последовательности

90 002 6

Токарно-револьверный станок

7

Специальные типы токарных станков

- Одношпиндельные и многошпиндельные автоматические токарные станки

- Шесть или восемь различных операций могут быть

выполняется на многих деталях одновременно - Будет производить детали столько времени, сколько потребуется

- Копирные токарные станки

- Используется там, где требуется несколько дублирующих деталей

- Поперечные салазки с гидравлическим приводом, управляемые игольчатым подшипником

по круглому или плоскому шаблону

8

Специальные типы токарных станков

- Обычный/программируемый токарный станок

- Работает как стандартный токарный станок или программируемый токарный станок

для автоматического повторения операций обработки - 2-осевой (DRO), чтобы можно было видеть точное положение режущего

инструмента и заготовки по осям X и Z - Токарные станки с числовым программным управлением

- Движения режущего инструмента, управляемые

компьютерной программой для автоматического выполнения последовательности

операций

9

Токарный станок с ЧПУ

10

Размер и грузоподъемность токарного станка

- Обозначается по наибольшему рабочему диаметру, который может

поворачиваться на токарных направляющих, и, как правило, максимальному

расстояние между центрами - Производится в широком диапазоне размеров

- Наиболее распространенные качели от 9 до 30 дюймов с грузоподъемностью

Расстояние от 16 дюймов до 12 футов между центрами - Типовой токарный станок 36

дюймов - Средний метрический токарный станок 230-330 мм с поворотом и станиной

длина 500 3000 мм

11

Размер станка

12

Размер станка

13

Размер станка

14

Размер станка

15

Части станка

Передняя бабка

Задняя бабка

Станина

Быстросменная коробка передач

Каретка

16

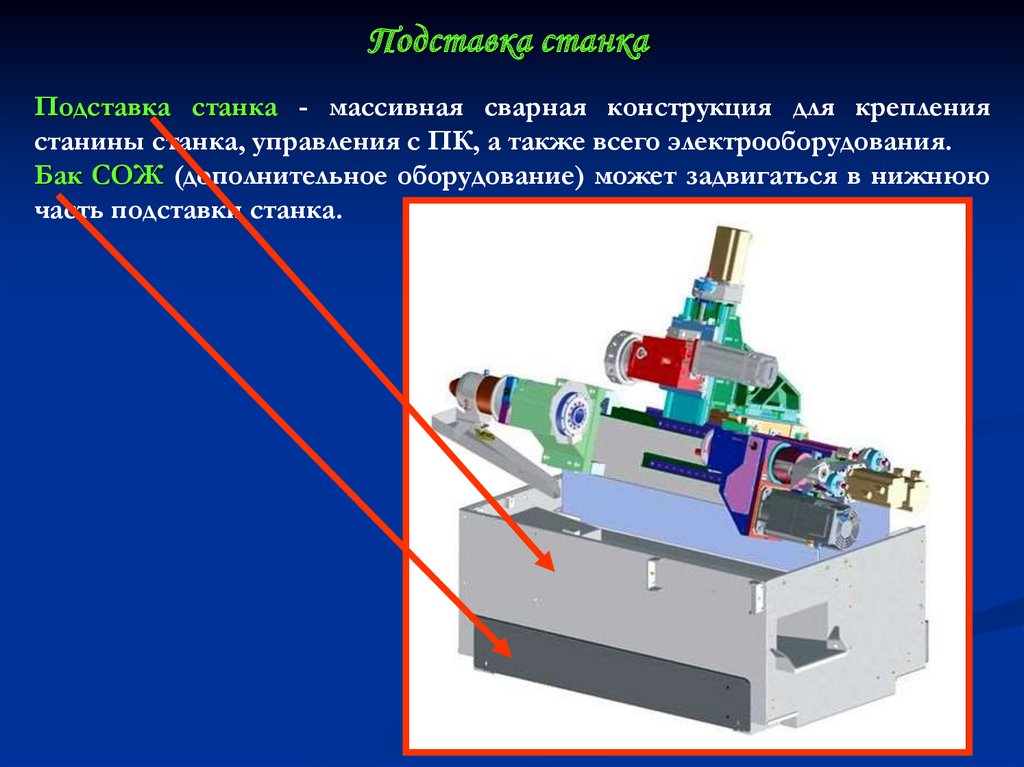

Станина станка 90 003

- Тяжелое прочное литье

- Предназначен для поддержки рабочих частей токарного станка

- В верхней части расположены направляющие

- Направление и выравнивание основных частей станка

17

Станина станка

18

Передняя бабка

- Закрепляется на левом конце станины

- Шпиндель передней бабки

- Полый цилиндрический вал, поддерживаемый подшипниками

- Обеспечивает привод через шестерни к устройствам удержания заготовки

работа привода - Приводится в действие ступенчатым шкивом или шестернями трансмиссии

- Рычаг реверса подачи

- Реверсирует вращение тяги подачи и ходового винта

19

Передняя бабка

20

Быстросменный редуктор

- Содержит ряд шестерен разного размера

- Обеспечивает подающий стержень и ходовой винт с различными скоростями

для токарных и резьбонарезных операций - Подающий стержень продвигает каретку при автоматической подаче 900 13 рычаг

- Ходовой винт продвигает каретку для

операций нарезания резьбы при включенном рычаге с разрезной гайкой

21

Быстросменный редуктор

Вид сверху

22

Каретка

- Используется для перемещения режущего инструмента по станине станка

- Состоит из трех основных частей

- Седло

- Н-образная отливка, установленная поверх направляющих станка,

обеспечивает средства крепления поперечная горка и фартук - Поперечные салазки

- Фартук

23

Каретка

24

Каретка

25 9000 8

Поперечные салазки

- Устанавливаются на седло

- Обеспечивает ручное или автоматическое поперечное перемещение режущего инструмента

- Составная опора (устанавливается на верхнюю часть поперечного суппорта)

- Используется для поддержки режущего инструмента

- Поворачивается на любой угол для конусного точения

настройки режущего инструмента (0,001 дюйма) (также

поперечные салазки)

26

поперечные салазки

27

фартук

- Крепится к седлу

- Вмещает шестерни и механизмы, необходимые для перемещения

каретка или поперечные салазки автоматически - Рычаг блокировки внутри фартука предотвращает зацепление

рычага с разрезной гайкой и рычага автоматической подачи

одновременно

Фартук

29

Рычаг автоматической подачи- Включает муфту, которая обеспечивает автоматическую подачу на каретку

- Рычаг переключения подачи может быть установлен на продольное

подача или для поперечной подачи - В нейтральном положении, позволяет задействовать рычаг разрезной гайки

для нарезания резьбы - Каретка перемещается автоматически, когда рычаг разрезной гайки

задействован

30

Задняя бабка- Верхняя и нижняя задняя бабка отливки

- Регулируется для конусного или параллельного точения двумя винтами

, установленными в основании - Зажим задней бабки фиксирует заднюю бабку в любом положении

вдоль станины станка - Шпиндель задней бабки имеет внутренний конус для приема

Мертвая точка - Обеспечивает поддержку правого конца заготовки

31

Задняя бабка

32

Установка скоростей на токарном станке- Скорость измеряется в оборотах в минуту

- Изменяется ступенчатыми шкивами или рычагами переключения передач

- Токарный станок с ременным приводом

- Различные скорости, получаемые заменой плоского ремня и

заднего зубчатого привода - Токарный станок с зубчатой головкой

- Скорости, изменяемые путем перемещения рычагов скорости в соответствующие

позиций по таблице об/мин крепится к

передняя бабка

33

Подача двигателя токарного станка- Расстояние, которое пройдет каретка за один оборот

шпинделя - Зависит от скорости подающий стержень или ходовой винт

- Управляется сменными шестернями в быстросменном редукторе

- Получает привод от шпинделя передней бабки до конца

зубчатой передачи - Диаграмма, установленная на передней части быстросменного редуктора

, указывает различные подачи 9- Предотвращает повреждение механизма подачи от перегрузки или резкого крутящего момента

- Находится на подающем стержне, ходовом винте и концевой зубчатой передаче

- Подпружиненные фрикционные муфты

- Только на подающих стержнях

- При перегрузке механизма подачи срезной штифт

ломается или фрикционная муфта проскальзывает, что приводит к остановке подачи

35

Срезной штифт в концевом зубчатом механизме предотвращает повреждение

шестерен в случае перегрузки

Пружинная муфта будет проскальзывать при слишком большой нагрузке

на подающий стерженьО PowerShow.

com

comТокарный станок — введение, принцип работы, детали, работа, спецификация

Содержание

ВВЕДЕНИЕ:

В области Машиностроение Токарный станок играет важную роль в Производство. В этой статье я подробно расскажу о токарном станке.

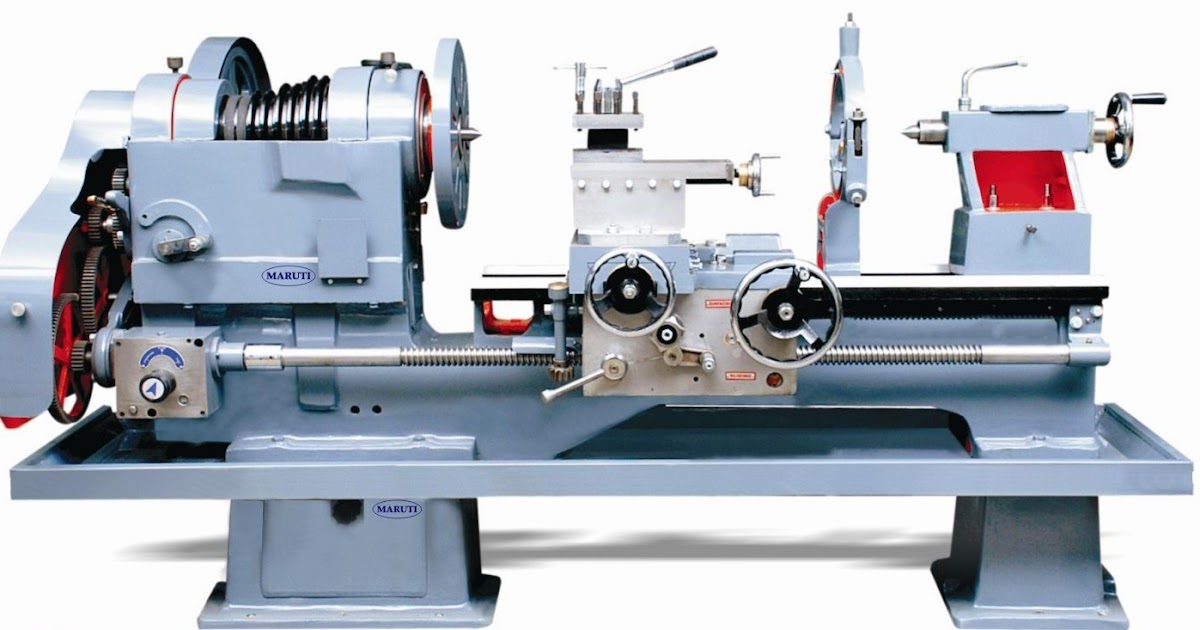

- Токарный станок — это инструмент станка , который используется для удаления нежелательных металлов с заготовки для придания желаемой формы и размера.

- является одним из наиболее важных станков, которые используются в металлообрабатывающей промышленности .

- Он работает по принципу вращающейся заготовки и неподвижного режущего инструмента.

- Режущий инструмент подается в заготовку, которая вращается вокруг своей оси , заставляя заготовку принять желаемую форму.

- Он также известен как «мать/отец всего семейства инструментов» .

- Он был изобретен ДЭВИДОМ УИЛКИНСОНОМ ( 05 января 1771 — 03 февраля 1852).

Токарный станок

Определение токарного станка

- Станок, который используется для удаления нежелательных металлов с заготовки для придания желаемой формы и размера, так называемый « Токарный станок» .

- Токарный станок также известен как «Токарный центр » из-за двух центров, между которыми можно удерживать и вращать работу.

Функции токарного станка

- Основной функцией токарного станка является удаление лишнего материала в виде стружки путем вращения заготовки относительно неподвижного режущего инструмента.

- Это достигается путем надежного и жесткого удерживания изделия на станке, а затем поворота его против режущего инструмента, который удалит металл с изделия.

- Чтобы правильно резать материал, инструмент должен быть тверже материала обрабатываемой детали, должен жестко удерживаться на станке и должен подаваться или продвигаться определенным образом относительно работы.

Основные части токарного станка

- В токарном станке каждая отдельная деталь выполняет важную задачу.

- Некоторые важные детали токарного станка:

Линейная схема : Основные части токарного станка

1. Станина

2. Передняя бабка

3. Главный шпиндель

90 010 4. Задняя бабка

5. Ходовой винт

6. Активный центр

7. Мертвая точка

8. Каретка

i. Седло

ii. Фартук

iii. Инструментальный пост

iv. Поперечный суппорт

v. Составной упор

vi. Составной суппорт

9. Механизм подачи

i.

Механизм ленточной подачи

Механизм ленточной подачиii. Механизм зубчатой подачи

1. Станина

- Станина образует основу станка.

- Устанавливается на ножки токарного станка, которые крепятся болтами к полу.

- Он изготовлен из чугуна, а его верхняя поверхность обработана точно и точно.

2. Передняя бабка

- Передняя бабка является важной частью токарного станка, которая постоянно устанавливается на внутренних направляющих – направляющих с левой стороны станины.

- Состоит из основного шпинделя, патрона, установленного на носовой части шпинделя, задней шестерни и всей зубчатой передачи .

3. Главный шпиндель

- Главный шпиндель представляет собой полый цилиндрический вал.

- Его лицевая сторона имеет стандартную конусность moarse .

- Используется для крепления приводного центра или цанги .

- Шпиндель вращается на двух больших подшипниках , размещенных на литой передней бабке.

- Передний конец шпинделя имеет резьбу, они используются для удержания патрона, планшайбы, приводной пластины и захватывающей пластины.

- Известен как носик шпинделя .

4. Задняя бабка

- Задняя бабка расположена на внутренней направляющей – направляющей с правой стороны станины напротив передней бабки.

- Корпус задней бабки просверлен и содержит шпиндель задней бабки.

- Шпиндель перемещается вперед и назад внутри отверстия.

- Имеет коническое отверстие для установки мертвых Центр или хвостовик таких инструментов, как сверло или развертка .

- Корпус изготовлен из чугуна .

5. Ходовой винт

- Используется для передачи мощности на каретку через шестерню и муфту в фартуке каретки .

6. Приводной центр

- Приводной центр устанавливается на подшипниках и вращается вместе с работой.

- Подвижные центры используются для удержания или поддержки заготовки.

7. Мертвая точка

- Мертвая точка может использоваться для поддержки заготовки как на неподвижном, так и на вращающемся конце станка.

- Мертвые точки обычно полностью закалены, чтобы предотвратить повреждение важных сопрягаемых поверхностей конуса и сохранить угол 60° носовой части.

8. Каретка

- Каретка расположена между передней и задней бабками на станине направляющие – направляющие.

- Его можно перемещать вдоль станины как в направлении, так и в направлении от передней бабки.

- Он состоит из нескольких частей для поддержки, перемещения и управления режущим инструментом.

Изображение: Каретка

i. Седло

- Н – фасонное литье.

- Седло соединяет пару кровати 9Руководство 0007 – пути в качестве моста.

- Надевается на станину и скользит вдоль станины между передней бабкой и задней бабкой .

- Седло можно перемещать с ручной или автоматической подачей.

ii. Фартук

- Передняя часть вагона называется Фартук . Он состоит из всех клавиш управления.

- Ручка управляет кареткой.

Он имеет корпус, в котором есть набор шестерен и разрезная гайка.

Он имеет корпус, в котором есть набор шестерен и разрезная гайка. - Автоматическая подача и контроль заправки нити находятся на фартуке.

iii. Стойка для инструментов

- Расположена в верхней части составного суппорта . Используется для жесткой фиксации инструментов.

- Инструменты подбираются в соответствии с типом операции, устанавливаются на инструментальную стойку и устанавливаются в удобное рабочее положение.

- Существуют различные типы резцедержателей, а именно:

а. Односторонняя / Резьбовая стойка

b. Четырехходовой резцедержатель

c. Быстросменный резцедержатель

d. Инструментальная стойка британского типа

iv. Салазки поперечные

- Расположены на седле и скользят по направляющим типа «ласточкин хвост» под прямым углом к направляющим станины.

- Он содержит составную опору, составную направляющую и резцедержатель.

- Маховик с поперечными салазками вращается для перемещения под прямым углом к оси токарного станка.

- Маховик с поперечными салазками имеет градуировку на ободе, что позволяет подавать известную величину подачи с точностью до 0,05 мм .

v. Составной упор

- Это деталь, которая соединяется с крестовиной и составным ползуном 9.0008 .

- Устанавливается на поперечную направляющую с помощью шпунтового соединения .

- Составной упор можно поворачивать на требуемый угол при повороте конусов.

- Верхний салазок, известный как составной салазок , прикрепляется к составному упору с помощью соединения типа «ласточкин хвост» .

vi.

Составной ползун

Составной ползун - Составной ползун представляет собой Т-образный закругленный паз, который фиксируется с верхней поверхностью поперечного ползуна двумя болтами, связанными с микрометровая втулка и винтовая рукоятка с внешней кромкой винта.

- Коническое точение возможно, если установить составной суппорт на половине требуемого угла.

- Этот салазок используется только для точения конусов менее длинных заданий.

- Автоматическая подача невозможна в составных суппортах.

9. Механизм подачи

- Существует несколько механизмов для автоматического перемещения каретки и поперечных салазок для изменения направления их движения.

- Некоторые важные механизмы подачи :

я. Механизм ленточной подачи

- Механизм ленточной подачи широко используется в самых старых токарных станках.

- В этом конус ступенчатый шкив используется для обеспечения различных типов скорости.

- Для изменения скорости используется рычаг для перетаскивания ремня с одного шкива на другой.

- Механизм подачи ремня имеет недостаток проскальзывания ремня в процессе замены шкива.

ii. Механизм зубчатой подачи

- В механизме зубчатой подачи мощность передается от шпинделя к подающему стержню или ходовому винту посредством силовой зубчатой передачи.

- Шестерня 1 расположена на задней стороне шпинделя, а кронштейн тумблера состоит из шестерен 2 , 3 , 4 и 5 .

- Рычаг управления кронштейном. это 9Кронштейн 0007 поворачивается вокруг оси шпильки.

- Это положение кронштейна можно расположить в три этапа, а именно:

а.

Нейтральное положение

Нейтральное положениеb. Передняя позиция

c. Обратное положение

Принцип работы токарного станка

Принцип

- Токарный станок — это станок, который используется для удаления нежелательных материалов с заготовки в виде стружки с помощью инструмента, который перемещается по заготовке и может быть подан глубоко в работу.

- При перемещении инструмента параллельно заготовке образуется цилиндрическая поверхность .

- Если инструмент перемещается наклонно к оси, то он создает коническую поверхность и поэтому называется конусным точением.

Рабочий

- Удерживает работу между двумя опорами, так называемые центры.

- Планшайба или патрон используются для удержания изделия.

- Планшайба или патрон устанавливаются на шпиндель станка .

- Режущий инструмент держится с помощью инструментальной стойки.

- Движение задания вращается вокруг оси шпинделя .

- Против вращательной работы подается инструмент.

- Инструмент перемещается либо параллельно, либо под наклоном к рабочей оси.

Работа на токарном станке

Изображение: Работа на токарном станке

1 . Токарная обработка

i. Конусы и конусная токарная обработка

ii. Прямое точение

iii. Профилирование

iv. Внешние канавки и т. д.

2 . Облицовка

3. Сверление

4. Сверление

i. Контррасточка

ii.

Растачивание конуса

Растачивание конуса5. Развёртывание

6. Накатка

7. Снятие фаски

8. Заполнение

9. Разделение

10. Нарезание резьбы

11. . Токарная обработка

- Точение – это операция по уменьшению диаметра заготовки для получения конусообразной или цилиндрической поверхности, как показано на рис. выше.

- Простые одноточечные режущие инструменты используются для токарных операций.

- Токарная обработка может быть разных типов, например,

i. Конусы и точение конусов

ii. Прямое точение

iii. Профилирование

iv. Наружные канавки и т. д.

i. Конусы и конусная токарная обработка

- Конусность может быть определена как равномерное увеличение или уменьшение диаметра детали, измеренной по ее длине.

- На токарном станке точение конуса означает получение конической поверхности путем постепенного уменьшения диаметра цилиндрической заготовки.

ii. Прямое точение

- Прямолинейный токарный станок позволяет получить цилиндрическую поверхность путем удаления лишнего металла с заготовки.

iii. Профилирование

- В профилирование рез может варьироваться в зависимости от глубины резания, подачи и скорости.

iv. Наружная обработка канавок

- В наружная токарная обработка операций обработки наружного диаметра заготовки.

2 . Торцовка

- Торцовка — это операция уменьшения длины заготовки для получения плоского квадрата поверхности с осью.

- Обычный токарный инструмент также можно использовать для торцевания больших заготовок.

3. Сверление

- Сверление — это операция по созданию цилиндрического отверстия в заготовке с помощью вращающейся режущей кромки фрезы, известной как сверло .

4. Растачивание

- Растачивание — операция увеличения отверстия или цилиндрической полости до сделать круглые внутренние канавки.

- Отверстия могут быть прямыми и коническими.

я. Встрочное растачивание

- Встрочное растачивание — операция увеличения отверстия на определенное расстояние с одного конца вместо увеличение всей просверленной поверхности.

ii. Растачивание конуса

- Расточка конуса аналогична операции наружного точения конуса и выполняется путем вращения патрона или планшайбы и подачи инструмента под углом к оси вращения заготовки. .

5. Расширение

- Расширение — это операция чистовой обработки и определения размера отверстия, которое ранее было просверлено или расточено.

- Инструмент использует так называемую развертку , которая имеет несколько режущих кромок.

6. Knurling

- Knurling — это процесс тиснения рисунка в форме алмаза на поверхности рабочей части.

- Цель накатки состоит в том, чтобы обеспечить эффективную поверхность захвата на заготовке, чтобы предотвратить ее скольжение при работе вручную.

7. Снятие фаски

- Снятие фаски — это операция снятия фаски с крайнего конца заготовки.

- Это делается для удаления заусенцев, защиты конца заготовки от повреждения и улучшения внешнего вида.

8. Шпатлевка

- Шпатлевка – это чистовая операция, выполняемая после токарной обработки.

- Это делается на токарном станке для удаления заусенцев, острых углов и следов подачи на заготовке, а также для доведения ее до нужного размера путем удаления очень небольшого количества металл .

- Операция заключается в проведении плоского напильника с одинарной насечкой над заготовкой, которая вращается с высокой скоростью.

9. Отрезка

- Отрезка — это операция по резке заготовки после ее механической обработки до желаемого размера и формы.

- Этот процесс включает в себя вращение заготовки на патроне или планшайбе со скоростью, вдвое меньшей, чем при токарной обработке, и подачу с помощью узкого отрезка – выкл. перпендикулярно оси, вручную вращая винт с поперечным салазками.

10. Нарезание резьбы

- или патроном.

- Резьба может быть изготовлена как на внутренней, так и на внешней поверхности цилиндрического стержня.

11. Нарезание канавок

- Нарезание канавок — это процесс уменьшения диаметра заготовки на очень узкой поверхности.

- Это часто делается на конце нити или рядом с плечом, чтобы оставить небольшой запас.

- Операции по нарезанию канавок :

а. Квадратная канавка

b. Круглая канавка

c.

Скошенная канавка

Скошенная канавка12. Формование

- Формование – это процесс придания выпуклой, вогнутой или любой неправильной формы.

13. Полировка

- Это в основном обработка поверхности операция по улучшению качества поверхности заготовки.

- Полировка наждачной бумагой более тонкой зернистости после заполнения дает очень гладкую, блестящую поверхность.

Типы токарных станков

Токарные станки классифицируются в зависимости от их конструкции и конструкции. Некоторые из них:

1. Настольный токарный станок

2. Скоростной токарный станок

3. Токарный станок с двигателем или центральный токарный станок

4. Инструментальный токарный станок

5.

Токарно-револьверный станок

Токарно-револьверный станок6. Токарный станок специального назначения

7. Автоматический токарный станок

1. Настольный токарный станок

- Настольный токарный станок представляет собой небольшой токарный станок , обычно устанавливаемый на верстаке.

- Используется для мелкой и точной работы .

2. Скоростной токарный станок

- Скоростной токарный станок — самый простой из всех типов токарных станков по конструкции и эксплуатации.

- Состоит из станины, передней бабки, задней бабки и 9Инструмент 0007 – стойка , установленная на регулируемом ползунке.

- Скорость шпинделя около 4000 об/мин .

- Они названы так из-за очень High Speed шпинделя передней бабки.

3.

Токарный станок с двигателем (центральный токарный станок )

Токарный станок с двигателем (центральный токарный станок ) - Термин « двигатель » связан с токарным станком, который раньше приводился в движение паровыми двигателями.

- Токарный станок с двигателями также известен как репродуктивная машина из-за его производственных мощностей с.

- — это отличный инструмент , который помогает в создании многих современных инструментов.

Токарные станки

Преимущества

- Используется для массового производства продуктов.

- Используется для изготовления цилиндрических форм , таких как стали и пластмассы.

Недостатки

- Очень сложно запрограммировать на машинном языке.

- коррупция, плохое обслуживание и расовые проблемы.

4.

Комната для инструментов Токарный станок Машина

Комната для инструментов Токарный станок Машина - Токарный станок для инструментов аналогична плату с двигателем .

- Этот токарный станок в основном используется для точной работы с инструментами, штампами, калибрами и для выполнения работ, где необходима точность.

- Используется для изготовления прецизионных деталей в инструментальном цехе.

5. Токарно-револьверный станок https://mechanicalnotes.com/capstan-and-turret-lathe-introduction-working-advantage-difference/

a. Токарный станок с токарным станком

- Имеют характеристик основного станка и имеют короткую заднюю бабку скольжения.

- Машина Capstan — это обрабатывающая машина, используемая для , которая снова и снова изготавливает одни и те же детали.

Преимущества

- Высокая производительность.

Недостатки

- Более тяжелая заготовка не может быть обработана токарным станком.

б. Револьверный токарный станок

- Револьверный токарный станок представляет собой токарный станок для металлообработки.

- Используется для серийного производства дублирующих деталей.

- В токарно-револьверном станке шестигранная револьверная головка с продольной подачей заменяет заднюю бабку.

Преимущества

- Револьверный токарный станок используется для обработки длинных и тяжелых заготовок.

- Имеют шестигранную резцедержатель или головку.

- Нет необходимости менять инструмент.

Недостатки

- Имеют ручные индексы.

6. Токарный станок специального назначения

- Токарный станок специального назначения используются для специальных целей и для работ, которые не могут быть выполнены или удобно обработаны на стандартном токарном станке.

7. Токарный автомат

- В токарном автомате различные операции, такие как смена заготовки, автоматизированы.

- Рабочий цикл полностью автоматизирован и повторяется для изготовления дубликатов деталей без участия оператора.

Преимущества

- Во время работы машины оператор может управлять другой машиной.

- Больше экономии места на полу.

Недостатки

- Большое внимание уделяется исправлению установки .

Принадлежности для токарных станков

- Принадлежности для токарных станков обычно делятся на две категории: —

1. Удерживающее устройство и

2. Удерживающее устройство для режущего инструмента

1. Удерживающее устройство

- используется для удержания и вращения заготовок вдоль со шпинделем.

- Используются различные удерживающие устройства в зависимости от формы, длины, диаметра и веса заготовки, а также места поворота заготовки. Они следующие: —

A. Патроны

- Патрон — это особый тип зажима, используемый для удержания заготовки.

- Патрон устанавливается на шпиндель, который вращается внутри передней бабки.

Типы патронов:

- Трехкулачковый патрон

- Четырехкулачковый патрон

- Собери Чака

- Шпиндельный патрон

- Магнитный патрон

- Комбинированный патрон

- Пневматический патрон

B. Лицевая пластина

- Лицевая пластина представляет собой круглый диск с резьбой, который подходит к носовой части шпинделя токарного станка.

- Имеют радиальные плоские и Т-образные прорези для удержания изделия болтами и зажимами.

C. Оправки

- Оправка — это устройство, которое используется для удержания полой заготовки.

- Оправка устанавливается между центрами и работает с ней.

D. Центры

- Токарный центр — это инструмент, заточенный до точки для точного позиционирования заготовки.

- Есть два центра: —

а. Подвижный центр

- Подвижный центр — это центр, который вставляется в шпиндель передней бабки и вращается вместе с заготовкой.

- Подвижный центр сконструирован так, что центр 60 градусов движется по собственному подшипнику.

б. Мертвая точка

- Мертвая точка — это центр, который использует шпиндель задней бабки и не вращается.

c.

Полуцентр

Полуцентр - Полуцентр – это центр, который часто используется в задней бабке для обращения или для поворота ближе к концу работы.

- Он обрывается почти до конца.

E. Приводная пластина или фиксирующая пластина

- Прижимная пластина представляет собой плоский диск, изготовленный из чугуна или стали марки .

- Имеющие центральный

Ж. Каретка

- Каретка представляет собой устройство, которое зажимает заготовку.

- Они позволяют вращательному движению шпинделя станка передавать заготовку.

- Существует два типа вагонов: —

а. Прямая хвостовая тележка

- Используется для приводной работы с помощью штифта, предусмотренного в приводной плите.

б. Каретка с отогнутым хвостом

- Вставляется в паз защелки для привода работы.

в. Угловые тиски

- Угловые тиски — это регулировка угла на основании, позволяющая оператору сверлить отверстия под углом без наклона стола.

2 . Устройство для удержания режущего инструмента

- Устройство для удержания режущего инструмента представляет собой устройство, которое используется для удержания режущего инструмента.

- Различные приспособления для крепления режущего инструмента:

A. Стойка для инструмента

- Стойка для инструмента — это устройство, которое удерживает режущий инструмент на токарном станке и некоторых других станках.

B. Collect

- Collect — это устройство, которое используется для удержания режущего инструмента в шпинделе фрезерного станка.

C.

Сверлильные патроны

Сверлильные патроны - Это наиболее распространенные устройства, которые используются для удержания с прямым хвостовиком режущие инструменты.

- Существует два распространенных типа:

а. Тип ключа

- Ослабляется или затягивается ключом.

б. Типы без ключа

- Ослаблено или затянуто вручную без ключа.

D. Сверлильные втулки

- Сверлильные втулки используются для адаптации меньших инструментов с коническим хвостовиком Морзе к большим шпинделям станков.

E. Насадка для сверла

- Насадка для сверла используется для крепления спиральных сверл с хвостовиками.

- Они часто использовали удлинительную розетку.

F. Прямые держатели инструментов

- Прямые используются для резания в любом направлении и для общих операций обработки.

Характеристики токарного станка:

- Токарный станок в основном определяется:-

1. Поворот – это наибольший рабочий диаметр, который может быть повернут станиной станка.

2. Расстояние между задней бабкой и центром передней бабки.

3. Длина станины станка в метрах (м).

4. Ходовой винт шага.

5. Мощность машины в лошадиных силах.

6. Число скоростей шпинделя HS и диапазон скоростей.

7. Вес машины в тонне.

Некоторые ключевые точки

1. Подача

- Скорость, с которой режущий инструмент пересекает заготовку в направлении , перпендикулярном 9044 1 заготовка ось так называемая подача.

2. Глубина резания

- Это расстояние по перпендикуляру, измеренное от обработанной поверхности до UN – обработанной поверхности заготовки.

РФ

РФ

Всего комментариев: 0