Работа с лазерным станком: Как работать на лазерном станке для резки металла с ЧПУ

Содержание

РАБОТА НА ЛАЗЕРНОМ СТАНКЕ В ДОМАШНИХ УСЛОВИЯХ » Лазерфан

Лазерные станки являются относительно молодым оборудованием, поскольку лазерное излучение было исследовано примерно 30 лет назад, что было сравнительно недавно. Однако именно эта технология обработки материалов заняла главенствующее место и стремительно развивается.

Содержание:

1. Популярность углекислотных лазерных аппаратов

2. Лазерный станок дома

3. Что можно делать на домашнем лазерном станке?

3. Особенности использования лазерных станков в домашних условиях

Вывод

Популярность углекислотных лазерных аппаратов

Лазерный луч обладает очень высокой точностью работы, скоростью прохождения и низкими энергозатратами. Именно в этом и заключается востребованность данного оборудования. Углекислотные лазерные станки являются бюджетным вариантом и они абсолютно просты в использовании.

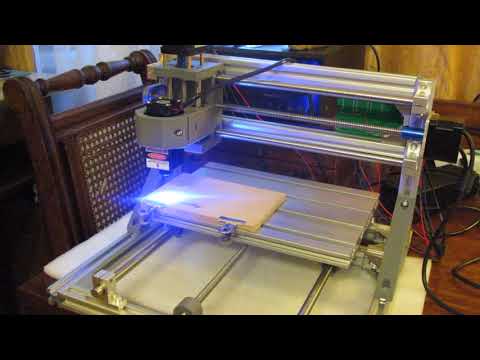

Лазерный станок дома

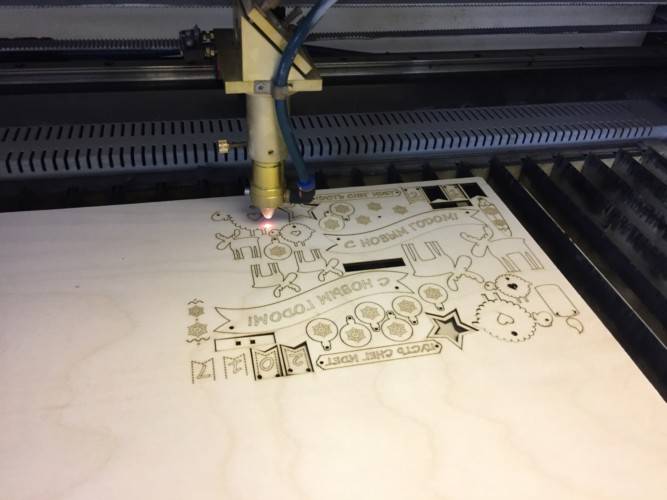

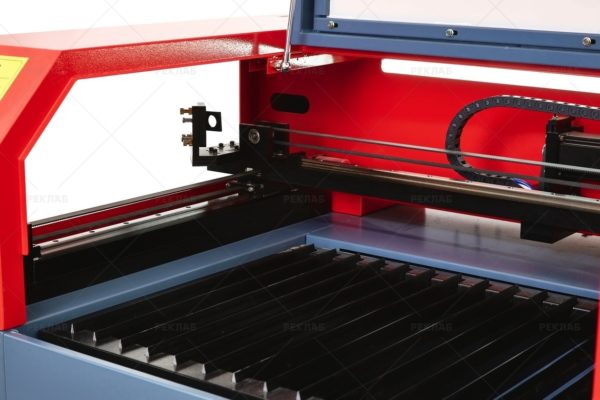

Углекислотные лазеры по своим габаритам могут не превышать офисный принтер и занимать всего половину письменного стола. С помощью такого прибора можно спокойно мастерить что-то дома по вечерам и организовать свое хобби по изготовлению хэндмейд товаров.

С помощью такого прибора можно спокойно мастерить что-то дома по вечерам и организовать свое хобби по изготовлению хэндмейд товаров.

Несмотря на скромные габариты лазерных станков, они не уступают в точности и качестве работы более крупным моделям. Однако, существует несколько отличий. Во-первых, мощность излучателя немного ниже, чем у крупногабаритных станков. Во-вторых, из-за мощности падает скорость обработки материалов. В-третьих, такие станки не способны работать с очень толстыми материалами.

Что можно делать на домашнем лазерном станке?

Изготовление световых букв и табличек является самой прибыльной услугой, поскольку они Компактные и миниатюрные лазерные станки не отличаются большим рабочим пространством, но это ничуть не мешает в работе. Что можно сделать на таких станках?

Аксессуары из фетра. Лазером вырезают предметы декора к праздникам, игрушки для детских кроваток, подставки под горячую посуду и многое другое;

Аксессуары из бумаги и картона. С помощью лазера можно вырезать открытки, приглашения, визитки, украшения и так далее. Благодаря малой мощности оборудования края получаются без обугливания и выглядят совершенно эстетично;

С помощью лазера можно вырезать открытки, приглашения, визитки, украшения и так далее. Благодаря малой мощности оборудования края получаются без обугливания и выглядят совершенно эстетично;

Предметы из ткани, кожи и кожзаменителя;

Печати, штампы. Все изображения воспроизводятся с прекрасной детализацией;

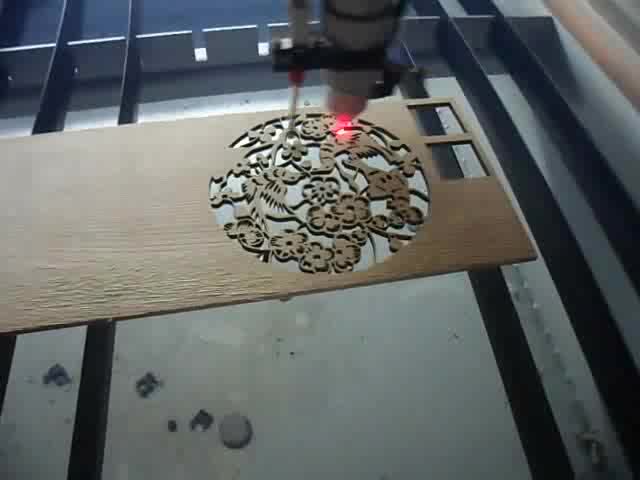

Поделки из фанеры. Из нее можно сделать пазлы, таблички, разделочные доски и многое другое;

Акриловые поделки. Прозрачный материал идеально подходит для фигурок, коробочек для хранения украшений и т.д.;

Гравировка. Если использовать лазер всего на половину его мощности, то он не разрезает материал насквозь, а делает поверх него красивый узор. Гравировку можно наносить на совершенно различные вещи и материалы.

Особенности использования лазерных станков в домашних условиях

Размещая такой станок дома, необходимо учитывать, что для качественной работы он должен находиться только на ровной горизонтальной поверхности. Нужно следовать правилам эксплуатации и не забывать о возможном вреде для здоровья. Основные правила пользования лазерным станком:

Нужно следовать правилам эксплуатации и не забывать о возможном вреде для здоровья. Основные правила пользования лазерным станком:

1. Использование вытяжки;

2. Проветривание помещения;

3. Использование респиратора при работе со станком;

4. Работа только с закрытой крышкой станка;

5. Не допускаются маленькие дети;

6. Нельзя резать ПВХ в домашних условиях из-за токсинов, которые выделяются при его обработке.

Вывод

Лазерный станок несомненно идеально подходит для домашнего использования и благодаря ему можно выстроить не только отличное хобби, но и прекрасный бизнес, который будет приносить вам только радость с минимум затрат.

Инструкция по работе с лазерным станком

Техника безопасности при работе с лазерным станком

К самостоятельной работе на лазерном оборудовании допускаются лица, имеющие специальное образование или прошедшие обучение для работы с оборудованием, прошедшие инструктажи по технике безопасности, пожарной безопасности, стажировку на рабочем месте, проверку знаний требований охраны труда.

Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару.

Запрещается направлять излучатель на живых существ даже в случае, если он обесточен.

Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам.

При обнаружении посторонних шумов прекратите работу и обесточьте оборудование.

Не храните легковоспламеняющиеся вещества (спиртосодержащие, бензин) вблизи оборудования.

Не допускается работа с отражающими металлами, а также материалами, чувствительными к высокой температуре и выделяющими токсичные вещества (например, ПВХ, тефлон, АБС-смолы, полихлоропрен).

Обеспечьте наличие огнетушителя СО2. Не используйте порошковые огнетушители, т.к. они могут повредить деталям лазера.

Перед началом работы на лазерном станке

Проветрите помещение.

Убедитесь в отсутствии вблизи установки легковоспламеняющихся веществ.

Подготовьте рабочее место к началу работы: очистите рабочую поверхность установки от загрязнений и посторонних предметов.

Убедитесь в готовности установки к запуску – боковые панели и задняя панель установки должны быть закреплены на корпусе, пусковая аппаратура и индикатор работы лазера в исправности.

Проверьте исправность вентиляционной системы оборудования и убедитесь в отсутствии препятствий для выхода воздуха.

Проверьте наличие воды в системе охлаждения.

Наденьте защитные очки.

Во время работы с лазерным станком

Избегайте попадания рук и других частей тела в зону рабочей поверхности лазера во избежание ожогов.

Работайте только в защитных очках, т.к. попадание лазерного луча может разрушить роговицу глаза.

При работе на станке не смотрите на луч лазера.

Работу с отражающими материалами производите только при закрытой крышке установки, т.

к. отраженный луч не менее опасен, чем основной.

к. отраженный луч не менее опасен, чем основной.Работу с материалами, выделяющими едкие вещества (акрил, пластик и т.д.) производите с закрытой крышкой и используйте средства защиты дыхательных путей во избежание отравления.

Не открывайте заднюю крышку установки, если оборудование подключено к электросети. Высокое напряжение, используемое для питания лазера, может вызвать поражение электрическим током.

Не допускайте работы при снятых боковых панелях установки во избежание контакта с прямым или рассеянным лазерным пучком, что является травмоопасным.

Во время работы обеспечьте вентиляцию помещения.

Не оставляйте работающее оборудование без присмотра.

В случае обнаружения неисправности, отключите оборудование и поставить в известность специалистов. Не допускается самостоятельный ремонта оборудования.

Отключайте электропитание во время грозы, а также если оборудование долгое время не используется.

По окончанию работы на лазерном станке

Отключите оборудование от электропитания.

Очистите рабочую поверхность и направляющую от частиц материалов.

Проветрите помещение.

Техника безопасности при работе с лазерной системой

Работа с оборудованием требует следующих мер:

Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару.

Запрещается направлять излучатель на живых существ даже в случае, если он обесточен.

Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам.

Правильное и надежное заземление поможет избежать выхода из строя электронных компонентов.

При обнаружении посторонних шумов прекратите работу и обесточьте оборудование.

Запрещается работать во взрывоопасной среде, рядом с легковоспламеняющимися предметами.

Проверьте, чтобы все необходимое оборудование лазерной системы (электропитание, ПК, вытяжная система) были правильно и надлежащим образом подключены.

Выполняйте визуальной осмотр состояния лазерной установки. Убедитесь в том, что все механизмы свободно передвигаются и проверьте, чтобы под рабочим столом не находился материал.

Убедитесь в том, что рабочее поле и оптические компоненты находятся в чистом состоянии, при необходимости проведите очистку. Более подробную информацию на эту тему можно найти в руководстве по применению в разделе о регулярном техническом обслуживании.

Проверьте вытяжную систему и при необходимости включите систему охлаждения.

Проверьте, загружены ли фильтры и активированный уголь вытяжной системы в соответствии с руководством.

Закройте защитную крышку.

Если у вас лазер с водяным охлаждением, то включите систему охлаждения перед включением системы.

Что такое лазерная резка? — Полное руководство по процессу

Лазерная резка — это процесс, в котором используется лазер для резки различных материалов как в промышленных, так и в более художественных целях, таких как травление.

Эта статья является одной из серии часто задаваемых вопросов (FAQ) TWI.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Как работает лазерная резка?

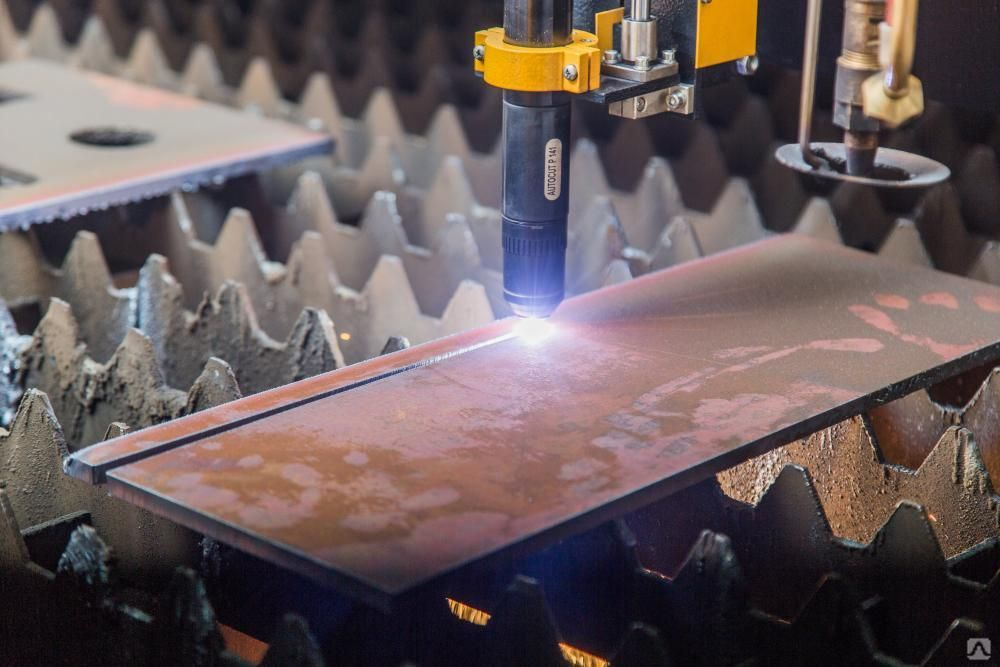

Лазерная резка использует мощный лазер, который направляется через оптику и компьютерное числовое управление (ЧПУ) для направления луча или материала. Как правило, в процессе используется система управления движением, чтобы следовать ЧПУ или G-коду шаблона, который должен быть вырезан на материале. Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Лазерный луч создается путем стимуляции лазерных материалов с помощью электрических разрядов или ламп внутри закрытого контейнера. Лазерный материал усиливается за счет внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде потока когерентного монохроматического света. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

Лазерный материал усиливается за счет внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде потока когерентного монохроматического света. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

В самом узком месте лазерный луч обычно имеет диаметр менее 0,0125 дюйма (0,32 мм), но в зависимости от толщины материала возможна ширина разреза до 0,004 дюйма (0,10 мм).

В тех случаях, когда процесс лазерной резки должен начинаться в любом месте, кроме края материала, используется процесс прокалывания, при котором импульсный лазер высокой мощности делает отверстие в материале, например, требуется 5-15 секунд, чтобы прожечь 0,5 лист из нержавеющей стали толщиной 13 мм.

Типы лазерной резки

Этот процесс можно разделить на три основных метода: CO 2 лазер (для резки, сверления и гравировки) и неодимовый (Nd) и неодимовый иттрий-алюминиевый гранат (Nd:YAG) , которые идентичны по стилю: Nd используется для высокоэнергетического растачивания с малым повторением, а Nd: YAG используется для очень мощного растачивания и гравировки.

Для сварки можно использовать все типы лазеров.

CO 2 В лазерах используется пропускание тока через газовую смесь (возбуждение постоянным током) или, что более популярно в наши дни, использование более новой технологии радиочастотной энергии (возбуждение радиочастотой). Радиочастотный метод имеет внешние электроды и, таким образом, позволяет избежать проблем, связанных с эрозией электродов и отложением материала электрода на стеклянной посуде и оптике, которые могут возникнуть при постоянном токе, в котором используется электрод внутри полости.

Другим фактором, влияющим на работу лазера, является тип газового потока. Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Различные методы также используются для охлаждения лазерного генератора и внешней оптики в зависимости от размера и конфигурации системы. Отработанное тепло может передаваться непосредственно в воздух, но обычно используется хладагент. Вода является часто используемым хладагентом, часто циркулирующим через систему теплопередачи или охладителя.

Одним из примеров лазерной обработки с водяным охлаждением является лазерная микроструйная система, которая соединяет импульсный лазерный луч со струей воды низкого давления для направления луча так же, как оптическое волокно. Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Волоконные лазеры также набирают популярность в металлообрабатывающей промышленности. В этой технологии используется твердая усиливающая среда, а не жидкость или газ. Лазер усиливается в стеклянном волокне, чтобы получить гораздо меньший размер пятна, чем достигается с помощью методов CO 2 , что делает его идеальным для резки отражающих металлов.

Услуги

TWI предлагает различные услуги, включая лазерную сварку, гибридную лазерно-дуговую сварку, лазерную обработку поверхности, вывод из эксплуатации лазера, лазерное напыление металла и селективное лазерное плавление.

Изобретая газовую лазерную резку в 1967 году, TWI продолжает играть активную роль в разработке процессов резки.

Лазерные технологии в TWI

TWI находится в авангарде развития лазерной обработки материалов и предлагает лазерную сварку, лазерную резку, гибридную лазерно-дуговую сварку и лазерную зачистку.

Лазерная резка

TWI обладает необходимым оборудованием, знаниями и опытом для проведения исследований и разработок в этой области.

Вывод из эксплуатации с использованием лазеров

TWI имеет опыт и постоянные исследования и разработки в области применения лазерных технологий для вывода из эксплуатации.

Лазерная чистка

Компания TWI разработала оборудование и методы для демонстрации использования высокомощного волоконного лазера для дистанционной очистки бетонных поверхностей.

Где используется?

Эта технология может использоваться для различных применений, включая резку и разметку таких металлов, как алюминий, нержавеющая сталь, низкоуглеродистая сталь и титан. Однако этот процесс также можно использовать для промышленной резки пластика, дерева, керамики, воска, тканей и бумаги.

Технологии лазерной резки используются в различных отраслях промышленности, в том числе в аэрокосмической и автомобильной, а также для резки в опасных средах, например, при выводе из эксплуатации атомных электростанций.

Металл

Резка металла является одним из наиболее распространенных применений лазерной резки и используется для таких материалов, как нержавеющая и мягкая сталь, вольфрам, никель, латунь и алюминий. Лазеры идеально подходят для резки металла, поскольку они обеспечивают чистый срез с гладкой поверхностью.

Лазеры идеально подходят для резки металла, поскольку они обеспечивают чистый срез с гладкой поверхностью.

Металл, вырезанный лазером, широко используется для изготовления компонентов и структурных форм, включая кузова автомобилей, корпуса мобильных телефонов, рамы двигателей или балки панелей.

Древесина

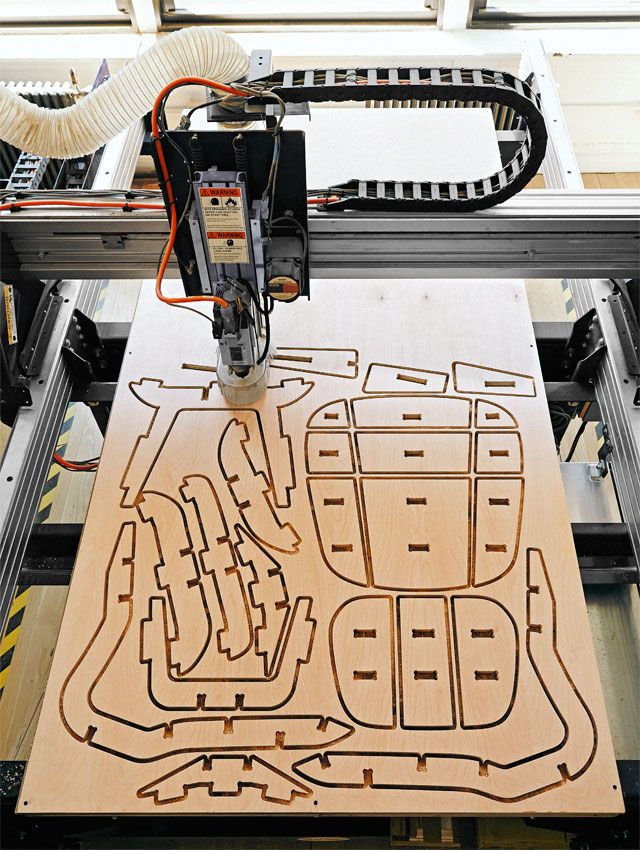

Этот процесс резки можно использовать с древесиной, МДФ и березовой фанерой среди наиболее распространенных материалов, так как они могут быть изготовлены в виде больших листов. Чем тверже древесина, тем больше требуется мощность лазера, при этом для твердых пород дерева требуется больше мощности, чем для мягких пород, таких как бальза.

Древесина является предпочтительным материалом, поскольку она обеспечивает прочность без затрат на металлы, однако с другой стороны, древесина может деформироваться или гнуться со временем, особенно если она подвергается высоким нагрузкам или используется во влажной среде. Помимо резки, лазеры также часто используются для гравировки дерева, а программы САПР используются для создания точных, но сложных конструкций.

Преимущества

Лазерная резка имеет ряд преимуществ по сравнению с другими процессами, например, меньшее загрязнение и более легкая обработка . Точность также может быть улучшена с помощью лазеров, поскольку луч не изнашивается в процессе резки , а материалы также менее подвержены деформации при лазерной резке. Лазеры позволяют резать материалы, которые трудно разрезать другими методами.

Лазерные процессы также стабильно обеспечивают высокий уровень точности и аккуратности с небольшим допуском на человеческую ошибку, сокращение потерь, снижение энергопотребления и, как следствие, снижение затрат .

Лазерная резка может использоваться для травления сложных рисунков на небольших деталях, оставляя металл без заусенцев и с чистым срезом. Загрязнение заготовки при лазерной резке также меньше, чем при других процессах.

Недостатки

Несмотря на множество преимуществ, этот процесс также является синонимом высокое энергопотребление . Кроме того, лазерная резка пластика создает токсичные пары , которые необходимо выводить, что само по себе является дорогостоящей задачей.

Кроме того, лазерная резка пластика создает токсичные пары , которые необходимо выводить, что само по себе является дорогостоящей задачей.

Эффективность лазерной резки также зависит от толщины заготовки, разрезаемого материала и типа используемого лазера. Без надлежащего ухода материалы, подлежащие резке, могут сгореть, а некоторые металлы могут изменить цвет, если не будет использована правильная интенсивность лазера. Хотя плазменная резка по-прежнему позволяет резать более толстые листы, чем лазерная резка, достижения в лазерной технологии означают, что разрыв сокращается, хотя затраты на оборудование все еще могут быть непомерно высокими .

Наконец, будучи автоматизированным процессом, пробные прогоны и ремонт требуют участия человека, что приводит к риску серьезных ожогов в случае контакта оператора с лазером.

Связанные часто задаваемые вопросы (FAQ)

Какие проблемы возникают при лазерной резке алюминия и как их решить?

Объясняется отражение луча CO2-лазера и способы его преодоления.

В чем разница между станками с летающей оптикой и станками с фиксированной оптикой для лазерной резки CO2?

Эти два метода, используемые в лазерной резке, сравниваются, выделяя движение заготовки, лазерной головки или луча.

Как работает станок для лазерной резки

Станки для лазерной резки произвели революцию в обрабатывающей промышленности. Они могут идеально воссоздать проекты, сделанные на компьютере, за считанные минуты или даже секунды.

Вы можете быть удивлены тем, сколько возможностей может предложить станок для лазерной резки.

Но как они достигают таких удивительных результатов? Давайте посмотрим, что такое станок для лазерной резки, какие существуют типы лазеров и каких результатов они могут достичь.

Что такое станок для лазерной резки?

Станок для лазерной резки относится к типу станков с ЧПУ. ЧПУ означает компьютерное числовое управление. Это название происходит от того факта, что станок с ЧПУ берет команды из чертежей, которые были оцифрованы и преобразованы в компьютерный язык, который описывает каждый угол и изгиб этой конструкции.

После завершения рисунка в программе компьютерного рендеринга все, что нужно сделать дизайнеру, — отправить его на машину. Это очень похоже на отправку файла изображения на обычный принтер.

Лучше всего то, что станок для лазерной резки может воссоздать эти конструкции за считанные минуты и может производить столько деталей, сколько вам нужно.

Как работают станки для лазерной резки?

В станках с ЧПУ используется несколько различных типов лазеров, которые будут рассмотрены в следующем разделе. Но все станки для лазерной резки работают одинаково.

Все начинается с лазерного источника, который излучает мощный постоянный свет, который можно быстро и точно регулировать.

Затем свет фокусируется и перенаправляется, пока не достигнет точной точки. Если вы когда-либо разжигали огонь с помощью солнечного света и увеличительного стекла, вы знакомы с принципом работы здесь. Когда свет достаточно сконцентрирован, он становится очень горячим, что позволяет ему прорезать выбранный вами материал.

Лазер обычно монтируется на портальной системе. Это позволяет лазеру перемещаться в любом месте по оси XY. Это означает, что он может воспроизводить дизайн с большой точностью, даже если задействовано большое количество кривых и углов.

Тем не менее, не все лазеры могут производить одинаковый уровень детализации; некоторые лазеры недостаточно сильны, чтобы прорезать металл.

Типы станков для лазерной резки

Существует три основных типа станков для лазерной резки: CO2, неодимовые и волоконные. У каждого есть свои сильные и слабые стороны.

CO2-лазеры

CO2-лазеры являются наиболее распространенным типом станков для лазерной резки, поскольку они наиболее доступны по цене, но их широко заменяют более новой и быстрой технологией волоконных лазерных систем резки.

Сердцем CO2-лазера является длинная герметичная трубка, заполненная газом, в основном двуокисью углерода (CO2), с примесью азота. Когда эта трубка электризуется, она возбуждает молекулы газа и создает сильные легкий.

Этот свет выходит из одного конца трубы и отражается от ряда зеркал. Зеркала перенаправляют свет через фокусирующую линзу. Фокусирующая линза концентрирует свет в точке, где он очень горячий. Затем лазер может прорезать ряд материалов посредством термического разделения.

CO2-лазеры в основном используются для обработки листового металла, и их основное преимущество перед волоконными лазерами заключается в том, что они обычно обеспечивают лучшее качество кромок при резке, особенно при резке металла толщиной более 0,25 дюйма. Волоконные лазеры работают по тому же принципу, что и волоконно-оптические источники света.Свет попадает в стеклянную трубку, покрытую другим типом стекла, обладающим другими отражающими свойствами.Это заставляет свет «отражаться» по трубке, усиливая силу света. свет по ходу дела.

Особые свойства этого света позволяют ему гораздо легче поглощаться отражающими материалами, такими как металл.

Природа волоконной оптики также позволяет уменьшить диаметр лазера.

к. отраженный луч не менее опасен, чем основной.

к. отраженный луч не менее опасен, чем основной.

Всего комментариев: 0