Схема токарного станка 1к62: Станок универсальный токарно-винторезный 1к62. Альбом кинематических схем.

Содержание

Устройство токарно-винторезного станка модели 1К62

Общее описание. Общий вид

токарно-винторезного станка модели 1К62

завода «Красный пролетарий» им. А. И. Ефремова пока зан на рис. 21.

Основные части этого станка, присущие любому токарно-винторезному станку, — неподвижная передняя бабка 1, подвижная и >закрепляемая в рабочем положении задняя бабка 3 и подвижный в работе суппорт 2, в резцедержателе которого крепится резец. Суппорт управляется с помощью механизмов фартука 4 и получает движение от коробки подач 6. Все эти части станка размещаются на станине 5.

Станок является универсальным и предназначен для работы в условиях индивидуального и мелкосерийного производства. На нем можно обрабатывать детали диаметром до 400 мм, а из прут ковой заготовки — диаметром до 45 мм.

Основные части станка, органы управления и средства для за крепления заготовок показаны на рис. 22.

В подшипниках передней бабки 39 вращается шпиндель 5 — глав ный вал станка, на правом конце которого крепится патрон 6 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

В шпинделе имеется конусное отверстие, в котором может быть установлен центр, также используемый для установки и закрепления детали. Шпиндель изготовляется полым. В его сквозное отвер стие может вводиться заготовка — пруток. Закрепляется заготовка с помощью патрона. Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от главного электродвигателя мощностью в 7 или 10 кВт, встроенного в левую тумбу станка.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматривае мый станок имеет 23 скорости шпинделя — от 12,5 до 2000 об/мин. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для различных работ. Пуск станка, остановка его и изменение направления вращения шпинделя осуществляются при помощи рукояток 26 или 34, расположенных для удобства токаря в разных концах станка. Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Изменения скорости вращения шпинделя осуществляются с помощью рукояток 1 и 4, размещенных на передней бабке. Движением ру коятки 4 выбирается требуемый ряд чисел оборотов (по таблице, находящейся над рукояткой), а поворотом рукоятки 1 устанавливается необходимое число оборотов шпинделя.

Рис.21. Общий вид токарного станка модели 1К62.

Станина станка 27 коробчатой формы с поперечными ребрами меет две призматические закаленные направляющие; переднюю — для передвижения суппорта 33 и заднюю — для перемещения задней бабки 19 (их видно на рис. 21).

В пиноли 12 задней бабки устанавливается центр 11. Задняя > бабка может быть установлена на различном расстоянии от ней и закреплена с помощью рукоятки 16. Более прочное закрепление осуществляется завертыванием гайки 22, Кроме того, можно перемещать пиноль бабки вращением маховичка 18 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 21, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Корпус бабки можно сдвигать по плите в сторону токаря или наоборот, от токаря. При среднем положении корпуса бабки обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Рис.22. Токарно-винторезный станок модели 1К62.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется центровой линией станка. . Она параллельна направляющим станины.

Режущий инструмент (резец) закрепляется на суппорте 33. Суппорт состоит из нескольких частей, перемещающихся в разных >направлениях. Это обеспечивает возможность осуществления подачи резца — продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная и поперечная — также и автоматическими. Продольная ручная подача осуществляется> вращением маховика 31, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 30 суппорта.

Поперечная ручная подача производится вращением рукоятки 7, а подача верхней (поворотной) части суппорта — посредством рукоятки 8.

Автоматические подачи резца заимствуются от ходового винта 24 или от ходового вала 25, получающих вращение с разными скоростями от коробки подач 37. Ходовой винт используется при наре>зании резьб, ходовой вал — при всех остальных токарных работах.

Включение подачи, заимствуемой от ходового винта и ходового вала, осуществляется при помощи рукояток 35 и 36. Кнопка 32 служит для выключения реечного зубчатого колеса из рейки при нарезании резьбы. Рукояткой 28 производится включение и вы ключение разъемной гайки ходового винта, а рукояткой 10 — подач, заимствуемых от ходового вала. Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 10 носит название мнемонической, поскольку направление поворота рукоятки совпадает с направлениями продольной и поперечной включаемых подач. В рукоятку 10 вмонтирована кнопка 9, при нажиме на кото рую включаемые рукояткой 10 подачи получают ускоренную величину (от электродвигателя ускоренных перемещений 23), что используется для холостых перемещений суппорта.

Рукоятка 3 служит для реверсирования (изменения направле ния вращения) ходового винта, что вызывает изменение направления перемещения суппорта, необходимое при нарезании левых резьб.

Коробка подач связана зубчатыми колесами через гитару, расположенную под кожухом 38, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются всегда -согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 35 и 36 и пользуясь также рукояткой 2, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых по ГОСТу метрическихи дюймовых резьб и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах.

Используя сменные шестерни гитары, можно нарезать модульные и питчевые резьбы. Посредством рукоятки 2 шаг нарезаемой резьбы может быть увеличен в 2,8 или в 32 раза, а также может производиться деление при нарезании многоходовых резьб (причисле ходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60).

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 192 мм, дюймовые с числом витков от 2 до 24 на 1″, модульные с шагом в модулях от 0,5 до 48 и питчевые с шагом в питчах от 1 до 96.

Кроме того, на станке можно получить при работе через ходовой вал продольные автоматические подачи от 0,070 до 4,16 мм/об и поперечные от 0,035 до 2,08 мм/об.

Пуск и остановка главного электродвигателя осуществляются нажатием на кнопку 29, включение насоса для подачи эмульсии, размещенного в правой тумбе станка, — с помощью выключателя 14. Для включения электроэнергии и освещения служат выключатели 15 -и 17. Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

Все электрооборудование станка (кроме электромоторов) расположено в шкафу 20.

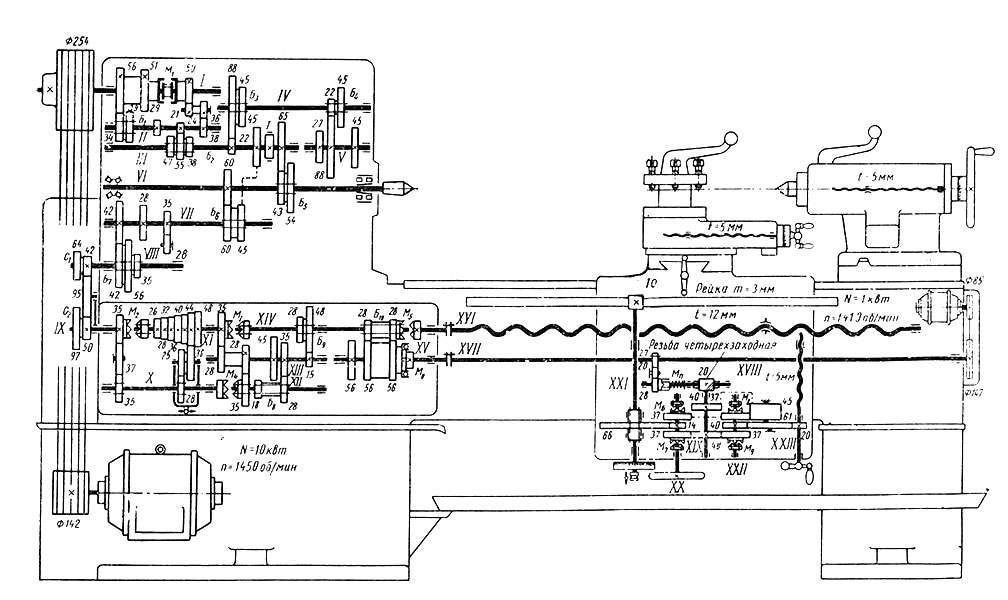

Кинематика станка. На рис. 23 изображена кинематическая схема станка. Перед ее изучением следует рассмотреть табл.3 и усвоить условные обозначения элементов кинематических цепей.

От главного электродвигателя клиноременной передачей с от ношением 142—254 (диаметры шкивов) вращение передается валу коробки скоростей. На валу установлены многодисковые фрикционы (устройство их описано ниже), при помощи которых переключением муфты М1 можно передавать шпинделю правое или левое, вращение (прямой или обратный ход).

При прямом ходе (перемещение муфты М1 влево) вал может получить две скорости. Это осуществляется перемещением подвижного блока зубчатых колес Б1 вследствие чего вращение будет передаваться через зубчатые пары колес либо 56—34, либо 51—39. При включении муфты М1 на обратный ход (перемещение муфты вправо) передача осуществится через две пары зубчатых колес 50— 24 и 36—38, что и приведет к изменению направления вращения.

С вала на вал III с помощью тройного блока зубчатых колес Ба вращение передается через колеса 29—47, 21—55 (как показано на схеме) или 38—38. Вал, таким образом, может получить шесть различных рабочих скоростей.

Включением блока Б5 влево, как это показано на схеме, шесть скоростей можно передать на шпиндель (вал VI) через пару зубчатых колес 65—43. При переводе блока Б5 вправо, через колеса 26—52 вращение с вала на вал VI передается через перебор. Перебором называется группа колес, размещенных на валах, IV и У, с помощью которых количество скоростей умножается, одновременно понижаясь в численном значении. Меняя положение блоков Б3 и Б4 на валу IV, передачу можно осуществить через колеса 22—88

Рис.23. Кинематическая схема токарно-винторезного станка модели 1К62.

и 22—88 (как показано на схеме) или 22—88 и 45—45, или 45—45 и 22—88 или 45—45 и 45—45, в результате чего будут получены соответственно передаточные отношения 1/16, 1/4, и 1. Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

Таким обпячом перебор умножает шесть скоростей вала на три передаточных отношения 1/16, 1/4 или 1, и, как было указано выше, через колеса 26—52 может передать шпинделю 18 скоростей. Всего шпиндель получает таким образом 24 разные скорости (числа оборотов), но практически — 23 вследствие численного совпадения двух их значений.

К коробке подач передача идет через промежуточный вал VII и установленный на нем передвижной блок Б6. Движения подач заимствуются либо от шпинделя через зубчатые колеса 60—60, когда этот блок (блок звена увеличения шага) находится в крайнем левом положении, как показано на схеме, либо от вала через зубчатые колеса 45—45, как на схеме показано условным пунктиром, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, служащий для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При крайнем левом положении тройного передвижного блока Б7 вращение от вала VII к валу VIII передается зубчатыми колесами 42—42 (как показано на схеме) с передаточным отношением, равным 1, а при среднем положении блока Б7 — колесами 28—56 с передаточным отношением 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этомслучае передается колесами 35—28—35. К коробке подач вращательное движение передается от вала VIII через гитару со сменными блоками зубчатых колес С1 и С2- Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через зубчатые колеса 42—95—50.

При нарезании модульных и питчевых резьб сменные блоки переворачиваются и вращение передается зубчатыми колесами 64—95—97. Далее передача для нарезания дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенном зубчатом колесе 35, установленном на валу Xи выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Вращение от вала IX передается валу XIV через зубчатые колеса 35—37—35, механизм с накидным зубчатым колесом (механизм Нортона), с помощью которого можно получить семь различных передаточных отношений 28—25 и 36 — (от 26 до 48), зубчатые колеса 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI. Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Мг и l M4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV -передается муфтой М2, валом XI, механизмом Нортона (в обратном направлении), муфтой М4 — и множительным механизмом.

Двухвенцовый блок Б10 передает вращение ходовому валику XVII через двухвенцовый неподвижный блок 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

При смещении блока Б10 влево ее левый зубчатый венец входит >в зацепление с колесом 56, жестко закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что не обходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через зубчатые колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX (на схеме механизм фартука показан условно развернутым на 90°). Вал связан передним зубчатым колесом 40 непосредственно с зубчатыми венцам и кулачковых муфт М7 и М9, а задним колесом 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и M8 (см. штриховые линии на схеме).

При сцеплении кулачковых муфт М6 или М7 (ручная подача) вращение от вала XX через зубчатые колеса 14—66 передается валу — XXI — с закрепленным на нем зубчатым колесом 10. Обкатыванием колеса по рейке осуществляется продольная подача суппорта. На валу XXI смонтирован лимб продольной подачи с ценой деления 1 мм.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 или М9 (ручная), после чего вращение от вала XXII передается поперечному ходовому винту XXIII зубчатыми колесами 40—61—20.

Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Устройство токарного станка 16К20

Устройство основных узлов токарно-винторезного станка. Фрикционная муфта. Суппорт.

Резцедержатель. Задняя бабка.

Резцедержатель. Задняя бабка.

…

смотреть

все ->

инструкция по эксплуатации, технические характеристики, паспорт, схемы

Первый токарный станок 1К62 выпустил Московский станкостроительный завод «Красный пролетарий». Сам завод построили в одна тысяча восемьсот пятьдесят седьмом году. Какая история токарного станка 1К62, почему им активно пользовались предприятия?

Содержание:

- 1 Краткая история серии

- 2 Общий вид

- 3 Назначение и область применения токарно-винторезного станка

- 4 Обзор токарного станка 1К62, видео

- 5 Расположение органов управления

- 6 Расположение составных частей

- 6.1 Спецификация составных частей

- 7 Основные разновидности и расшифровка модификаций

- 8 Технические характеристики

- 9 Габаритные размеры рабочего пространства

- 9.

1 Установочные и присоединительные размеры

1 Установочные и присоединительные размеры

- 9.

- 10 Шпиндель

- 10.1 Чертеж шпинделя

- 11 Суппорт

- 12 Задняя бабка

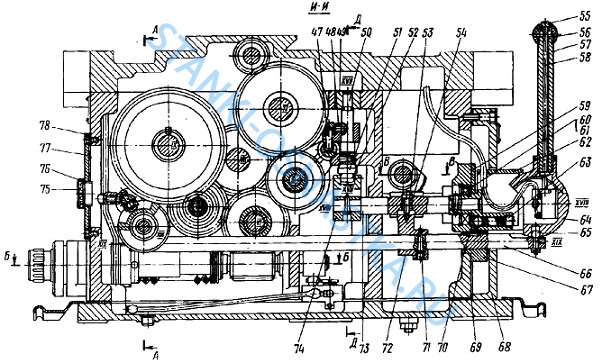

- 13 Шпиндельная бабка

- 13.1 Сборочный чертеж шпиндельной бабки токарного станка 1К62

- 13.2 Указание расположения рукояток

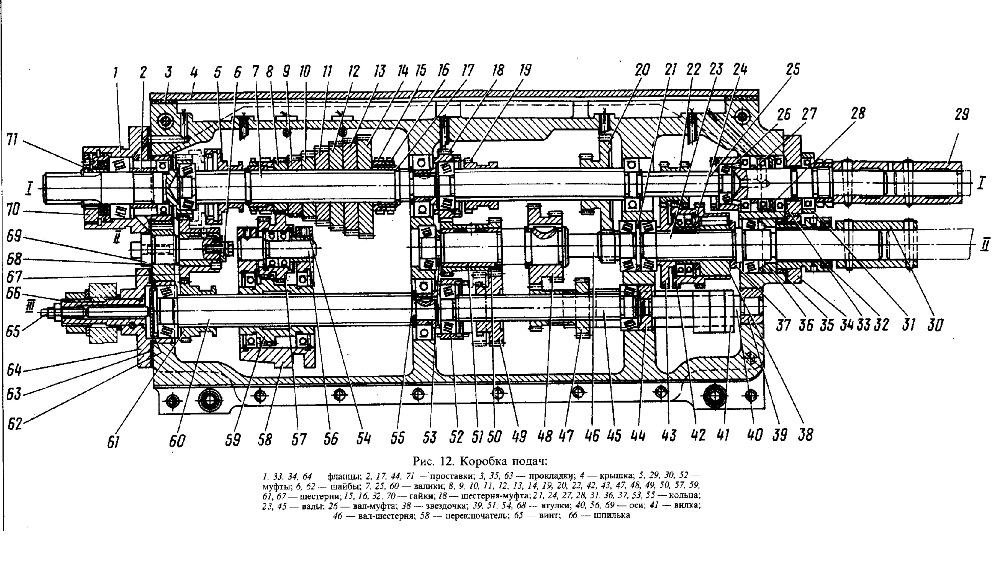

- 14 Коробка подач

- 14.1 Кинематическая схема коробки подач

- 15 Чертеж коробки подач

- 15.1 Механизм Нортона

- 16 Фартук

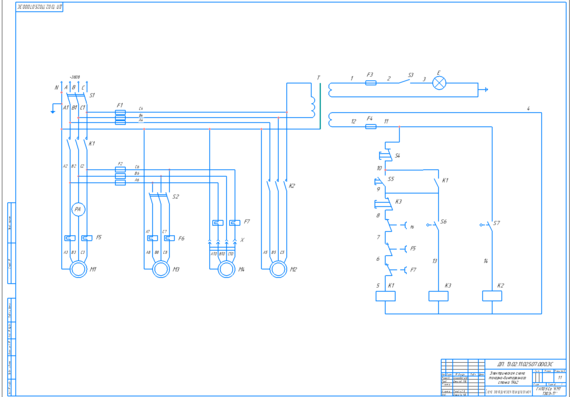

- 17 Электрооборудование

- 18 Габариты и масса

- 19 Кинематическая схема

- 20 Схема электрическая принципиальная

- 21 Инструкция по первому запуску

- 22 Паспорт

- 23 Современные аналоги

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на заводе «Красный пролетарий» и назывался ДИП 200,

- ДИП 300 и так далее. Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

- ЭНИМС приняла единую систему условных обозначений станков.

По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия. - Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62. 1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации.

- Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые токарные станки 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожителями.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Читайте также: токарный станок ДИП-300, технические характеристики.

Общий вид

Назначение и область применения токарно-винторезного станка

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им выполняют всевозможные токарные работы, такие, как: нарезают левые и правые резьбы, метрические, дюймовые резьбы. Токарный станок 1К62 способен обрабатывать короткие заготовки большого диаметра, поэтому его называют Лобовым.

Им выполняют всевозможные токарные работы, такие, как: нарезают левые и правые резьбы, метрические, дюймовые резьбы. Токарный станок 1К62 способен обрабатывать короткие заготовки большого диаметра, поэтому его называют Лобовым.

Токарный станок 1К62 имеет очень хорошую жесткость и высокую точность обработки деталей (класс точности станка Н) благодаря специальной конструкции шпинделя. На него можно устанавливать подвижные и неподвижные люнеты.

Токарный станок 1К62 не боится длительных нагрузок, так, как для защиты от перегрева у него установлено тепловое реле и блок предохранителей защищающие его от короткого замыкания.

К основным преимуществам токарного станка 1К62 можно отнести:

- он обладает довольно мощным электродвигателем;

- все конструкционные узлы обладают высокой жесткостью

- наличие широкого диапазона регулировки скоростей обработки

- учитываю все вышеперечисленное — высокая продуктивность токарного станка 1К62

- минимальная вибрация.

Обзор токарного станка 1К62, видео

Расположение органов управления

Расположение составных частей

Спецификация составных частей

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на заводе «Красный пролетарий» и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки токарного станка 1К62.

Технические характеристики

Габаритные размеры рабочего пространства

Установочные и присоединительные размеры

Читайте также: токарный станок 1А62

Шпиндель

Шпиндель играет важную роль в самом процессе обработки деталей и является одной из основных частей токарного станка. Основное его предназначение — это передача вращающегося момента от электродвигателя к детали и фиксация самой детали для ее обработки.

Вал шпинделя токарного станка 1К62 имеет вид полой трубы, которая держится и вращается на подшипниках, которые в свою очередь разделены на две опоры:

- Передняя опора в своей конструкции имеет упорные и радиальные подшипники. Она несет максимальную нагрузку, так, как расположена недалеко от зоны обработки.

- Задняя опора в своей конструкции имеет радиальные подшипники.

На торце вала шпинделя имеется место для фиксации патрона, он может быть механизированным или ручным. Электродвигатель приводит во вращение шпиндель, через прямую передачу, ременную или коробку скоростей. Частота вращения шпинделя регулируется.

Чертеж шпинделя

Суппорт

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Суппорт токарного станка 1К62 является достаточно важным узлом, так, как на нем крепятся перемещаются режущие инструменты. Качество обрабатываемой заготовки или детали напрямую зависит от исправности суппорта, его правильной регулировки и жесткости.

Суппорт осуществляет движения в поперечном и продельном направлении:

- продольное – суппорт перемещается вдоль поверхности детали при этом резец снимает необходимою толщину материала или нарезает резьбу;

- поперечное – суппорт перемещается перпендикулярно поверхности детали, а режущий инструмент имеет возможность углубляется в нее снимая при этом слой материала.

Суппорт состоит из следящих важных частей:

- нижних салазок;

- резцовых салазок;

- поперечной каретки.

Задняя бабка

Задняя бабка токарного станка 1К62 – это вторая опора, она необходима для поддержания тяжелых или длинных заготовок, а также при работе в центрах. При выполнении сверления в пиноль задней бабки вставляется сверло с конусом Морзе или патрон для сверла. Если необходимо нарезать внутреннюю резьбу, то в патрон вместо сверла вставляется метчик.

Задняя бабка должна соответствовать следующим условиям:

- хорошо фиксироваться чтобы не сдвинутся в процессе работы, для этого на задней бабке предусмотрен специальный зажимной эксцентрик, который надежно фиксирует ее на станине;

- должна точно расположатся по оси центра, это позволит обрабатывать детали в центрах с высокой точностью;

- позволять быстро снимать и устанавливать деталь или заготовку;

- пиноль задней бабки должна точно находится на оси станка и надежно фиксироваться без люфтов.

Шпиндельная бабка

Шпиндельная бабка токарного станка 1К62 или еще ее называют передняя бабка имеет вид короба, отлита он из чугуна, внутри которого размещен шпиндель, коробка скоростей и механизм их переключения.

Основными узлом передней бабки является шпиндель. Сам по себе шпиндель, грубо говоря, представляет собой трубку, передний конец которой расточен под посадочный конус (Морзе №5), в которую вставляется всевозможные приспособления для крепления деталей (патрон, планшайба, центр и т. д.)

Сборочный чертеж шпиндельной бабки токарного станка 1К62

Указание расположения рукояток

Коробка подач

Основная функция коробки подач – это передать вращение к ходовому винту и ходовому валу. Коробка подач токарного станка 1К62 находится под шпиндельной бабкой и крепко закреплена на станине.

Основные узлы коробки подач – это механизм, который регулирует частоту вращения ходового винта и ходового вала (они необходимы получения разных шагов резьбы и подач), муфта (ускоряет ход суппорта), обгонная муфта. Шпиндельная бабка через зубчатку передает вращения на коробку подач.

Шпиндельная бабка через зубчатку передает вращения на коробку подач.

Кинематическая схема коробки подач

Чертеж коробки подач

Механизм Нортона

Фартук

Фартук токарного станка 1К62 преобразует вращение движение ходового винта и ходового вала в поступательное движение суппорта. Располагается возле каретки суппорта, а точнее крепится к торцу каретки.

Электрооборудование

Электрооборудование предназначается для приведения узлов, механизмов в движение, автоматического управления ими, и контролировать их состояния. От электрооборудования зависит производительность, надежность токарного станка 1К62.

- силовая цепь — трехфазная сеть 380 В, 50 Гц;

- цепь управления — 127 В;

- цепь настольного освещения — 36В.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 кВт.

- Габаритные размеры токарного станка 1К62 составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса токарного станка 1К62 составляет три тысячи тридцать пять килограмм.

Читайте также: чем так интересен токарный станок 1К625, достоинства и недостатки.

Кинематическая схема

На фото расположена кинематическая схема токарного станка 1К62, то есть условное его изображение, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на кинематической схеме токарного станка 1К62 имеет свое обозначение. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Схема электрическая принципиальная

Без наличия данной схемы, поломка электрической части токарного станка 1К62 будет роковой, починить без нее невозможно.

Инструкция по первому запуску

При первом запуске и последующих необходимо учитывать технику безопасности. Перед запуском:

- Роба должна быть застегнута.

- Очки, спецодежда должна быть одета.

- Надо проверить исправность узлов.

- Свет должен быть настроен.

- На рабочем месте не должно быть лишних предметов.

Только после всех этих процедур токарный станок 1К62 можно спокойно запустить.

Паспорт

В паспорте указаны все технические характеристики модели, схема токарного станка, инструкцию по ее ремонту, эксплуатации. Сам паспорт можно скачать ТУТ.

Современные аналоги

Современными аналогами являются модели ТРЕНС. Производство идет в Словакии. Они обладают современной конструкцией и лучшими немецкими комплектующими, поэтому токарный станок 1К62, скорее всего, гордятся своим аналогом.

youtube.com/embed/dJgtujgPX6E?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»>

Продолжение: |

Станкоимпорт 1К62 Токарный станок | Страница 2

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

только что получил мой новый игрушечный дом

Увидеть меньше

Узнать больше

2

Ответить

Сохранить

Нравится

21 — 36 из 36 Сообщений

Интересно видеть кнопки питания на каретке вот так. Как устроена проводка, чтобы она не касалась движущихся частей?

Ответить

Сохранить

Нравится

ЗАГ сказал:

поврежденная шестерня находится на боковом валу сразу после муфты и всегда крутится.

у меня есть чертеж. его модуль 34/39 2.25 шестерня

внутренние шлицы и канавка вилкиНажмите, чтобы развернуть.

..

Это потрясающее руководство. Вы сэкономите много времени на исправлении ошибок… если сможете читать подписи…

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

Вы покупаете это оборудование на заводских аукционах?

Удивительный результат по всем инструментам!

Ответить

Сохранить

Нравится

Рагберн сказал:

Вы покупаете это оборудование на заводских аукционах?

Удивительный результат по всем инструментам!Нажмите, чтобы развернуть…

мельница и токарный станок из моего соседнего механического цеха. владелец недавно скончался.

Ответить

Сохранить

Как и

, сегодня я искал, почему входные шестерни и шестерни бокового вала не выровнены правильно.

обнаружил несколько регулировочных прокладок под корпусом заднего входного подшипника. он выдвинул весь первичный вал из соединения.

он выдвинул весь первичный вал из соединения.

снял регулировочные прокладки и шестерни вернулись в нормальное состояние. уровень шума сильно упал :smokin:

Ответить

Сохранить

Например,

Эти инструменты предназначены для инструментальных стоек типа «Диксон» или «Диксон». У меня такой же на Колчестер Триумф. ОЧЕНЬ прочные стойки для инструментов. В старой доброй Англии есть компания, которая до сих пор продает запасные части и новые держатели для инструментов. Кажется, они называются Rotagrip. Скоро мне нужно подобрать еще несколько для моей установки здесь.

Очень крутая машинка!

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

Я только что посмотрел ваше видео…

Токарные станки до сих пор пугают меня на высокой скорости.. Кажется, у мельницы нет такой инерции, как у токарного станка.

Как эта штука удерживает заднюю бабку, когда вы используете каретку, чтобы тянуть ее по направляющим?

Это очень удобная функция, мне интересно, смогу ли я модифицировать свой токарный станок, чтобы сделать что-то подобное.

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

Инферно сказал:

Я только что посмотрел ваше видео…

Токарные станки до сих пор пугают меня на высокой скорости.. Кажется, у мельницы нет такой инерции, как у токарного станка.

Как эта штука удерживает заднюю бабку, когда вы используете каретку, чтобы тянуть ее по направляющим?

Это очень удобная функция, мне интересно, смогу ли я модифицировать свой токарный станок, чтобы сделать что-то подобное.

Нажмите, чтобы развернуть…

Похоже, у него есть крючок, установленный от поперечного суппорта к задней бабке именно для этого. не должно быть сложно что-то сделать. Хотя это кажется особенностью несколько сомнительной ценности, если только хвостовая бабка не ОГРОМНА.

не должно быть сложно что-то сделать. Хотя это кажется особенностью несколько сомнительной ценности, если только хвостовая бабка не ОГРОМНА.

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

kkroger сказал:

Похоже, что именно для этого у него установлен крючок от поперечного суппорта к задней бабке. не должно быть сложно что-то сделать. Хотя это кажется особенностью несколько сомнительной ценности, если только хвостовая бабка не ОГРОМНА.

Нажмите, чтобы развернуть…

чаще встречается на евротокарных станках,

американские токарные станки обычно имеют дополнительный кривошип и шестерню, добавленную для зацепления с рейкой подачи, намного дороже, и вы получаете меньше полезных побочных преимуществ, таких как механическая подача во время сверления

относительно: удержание задней бабки в натянутом к направляющим, если вы сверлите им, вы просто затягиваете зажим там, где есть небольшое сопротивление, как если бы вы регулировали клин

Увидеть меньше

Узнать больше

Ответить

Сохранить

Как и

, детали токарного станка

имели новый подшипник шпинделя.

сегодня снял шпиндель и заменил его. старый имел некоторый износ.

шпиндель и подшипник имеют резьбовую контактную поверхность и гайку для ее затягивания.

Саморез расширяет внутреннюю обойму подшипника, чтобы убрать зазоры.

также снял масляный насос и восстановил поверхность седла шарового клапана и обнаружил, что всасывающая трубка имеет отверстие сбоку. задел одну из шестерен. исправлено, и теперь у насоса есть поток

плунжерный насос работает

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

Хороший результат, у меня тоже есть. Также некоторые другие машины Stanko.

Вы будете удивлены, какие порезы может выдержать эта штука.

Ответить

Сохранить

Как и

, очищены все поперечные направляющие и направляющие и отрегулированы клинья.

в последний раз выровнял его и сделал несколько пробных надрезов.

в его части был маленький Таппер. сделал некоторые регулировки задних ног, но он не реагировал. возле патрона режет меньше

отрегулировал выравнивание передней бабки и стал резать ровно.

для первого реального материала, обработано несколько 4-звенных изогнутых адаптеров, чтобы они подходили к звеньям для сварки

Увидеть меньше

Узнать больше

Ответить

Сохранить

Как и

, в нем отсутствовало смотровое стекло для масляного насоса, была только обычная чугунная пробка.

вынул заглушку и просверлил в ней отверстие. взял линзу от старого манометра и вставил/вклеил.

Увидеть меньше

Узнать больше

Ответить

Сохранить

Нравится

Токарный станок классный, но можно больше фото трейлера?

Что это за ферма под ним?

Ответить

Сохранить

Нравится

arse_sidewards сказал:

Токарный станок классный, но можно больше фото трейлера?

Что это за ферма под ним?

Нажмите, чтобы развернуть.

..

больше нет фото. не мой

просто миниэкскаватор самосвал прицеп. есть гидравлический наклон для кровати и эти дерьмовые маленькие шины.

ферма делает кровать более прочной, поэтому вам не нужно застилать кровать из более крупных вещей.

у нас есть ограничения по весу для прицепов. легче, вы можете заправить кровать, больше вы можете тащить в целом. я думаю, что это было зарегистрировано до 2700 кг, и оно включает в себя прицеп

Увидеть меньше

Узнать больше

Ответить

Сохранить

Как и

,

испытал и дал тренировку для люнета сегодня, обрабатывая с ним 4 соединительные трубы.

имеет этот хороший рычажный замок для открывания. он имеет эксцентриковый шарнирный штифт для регулировки степени затяжки рычажных зажимов.

Бурильная труба с перфоратором, стенка 2 x 0,59 дюйма, довольно плотный материал

Всего комментариев: 0