Современные станки на заводах: 7 современных станков, произведенных в России

Содержание

«Как строят станки на заводе «Саста». Фоторепортаж» в блоге «Производство»

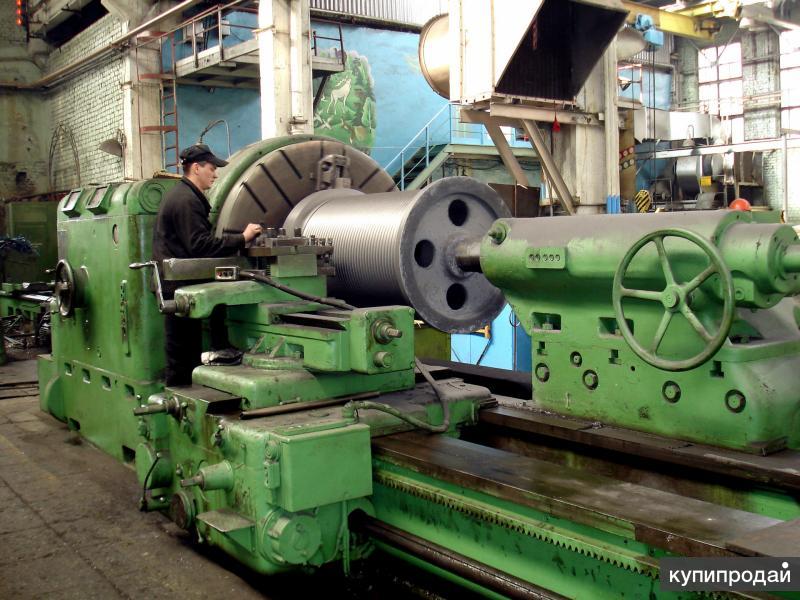

Представьте себе токарный станок, способный изготовить деталь с точностью до 6 микрон диаметром до 1 м., длиной до 12 м. и весом до 8 тонн. Впечатляет? Срок службы таких станков достигает 40 лет, а изготавливают их на заводе «Саста» в г. Сасово Рязанской области.

Участок общего монтажа станков © sun9-13.userapi.com

Станки

«Саста» производит не только гигантов. Предприятие специализируется на средних и тяжелыхх токарных и трубонарезных станках, обрабатывающих центрах. Каталог завода включает 17 моделей различных размеров как с ручным управлением, так и с числовым программным управлением.

Участок монтажа крупногабаритных станков © sun9-38.userapi.com

Сасовские станки работают в 39 странах мира. Их используют предприятия энергетики, судостроения, тяжелого и транспортного машиностроения, авиационно-космические предприятия и предприятия нефтегазового комплекса.

«Саста» активно работает над модельным рядом. За последние 3 года разработано и выпущено несколько новых моделей: токарные обрабатывающие центры с осью С и фрезерной функцией НТ500, токарный станок с гибкой системой управления «для всех» FLEX, тяжелый токарный станок с 2-мя проходными суппортами, осью С и осью У СА1350.

За последние 3 года разработано и выпущено несколько новых моделей: токарные обрабатывающие центры с осью С и фрезерной функцией НТ500, токарный станок с гибкой системой управления «для всех» FLEX, тяжелый токарный станок с 2-мя проходными суппортами, осью С и осью У СА1350.

Как строят станки на заводе «Саста», изображение №58 © sun9-74.userapi.com

Завод

Строительство станокстроительного завода в Сасово началось в 1971-м году. Предприятие задумывалось для производства металлорежущих станков повышенной точности.

Свой первый станок #завод выпустил 45 лет назад, в 1975-м году.

Сегодня на предприятии действует конструкторский центр, который разрабатывает требования к новым станкам, технические проекты и конструкторскую документацию.

Инженеры «Састы» свои станки разрабатывают в системах автоматического проектирования (САПР). Конструкторская информация об изделии управляется централизованно PDM-системой (PDM — product data management, управление данными об изделии). Благодаря этому каждый конструктор при разработке узла сверяется с результатами работы коллег и использует библиотеку типовых решений, созданную на заводе.

Благодаря этому каждый конструктор при разработке узла сверяется с результатами работы коллег и использует библиотеку типовых решений, созданную на заводе.

Участок обработки корпусных деталей © sun9-32.userapi.com

Сварочно-заготовительный участок

Завод реализует полный технологический цикл, который включает литейное, сварочно-заготовительное, механообрабатывающее и сборочное производства. Станочный парк «Састы» насчитывает 200 единиц оборудования.

Сварочно-заготовительный участок © sun9-49.userapi.com

П и В

Каталог завода «Саста» включает 17 металлообрабатывающих станков. Из них 7 имеют класс точности «П» (повышенный) и 3 — «В» (высокий). Класс «П» означает, что станок гарантирует обработку детали с точностью до 6 микрон, класс «В» — до 4.

Давайте посмотрим, благодаря чему достигаются эти цифры.

На рисунке показана обобщенная схема станка:

Как строят станки на заводе «Саста», изображение №7 © sun9-33.userapi.com

Деталь одним концом зажимается в патрон, другим — удерживается задней бабкой. Резец закрепляется на суппорте. Каретка суппорта перемещается вдоль детали винтом подачи, который вращается коробкой подач.

Резец закрепляется на суппорте. Каретка суппорта перемещается вдоль детали винтом подачи, который вращается коробкой подач.

Таким образом, точность обработки детали определяется люфтом шпинделя, точностью соосности шпинделя и задней бабкой, люфтом каретки суппорта, плавностью и точностью ее подачи.

Но это не все. Конструкция станка должна исключать вибрации и обладать жесткостью, исключающей деформацию его узлов при высокой нагруженности. А если станок предназначен для обработки крупных деталей, то несущие узлы (станина, передняя и задняя бабки, шпиндельный узел) должны надежно удерживать тяжелую заготовку, масса которой может достигать нескольких тонн.

Решение этих задач усложняется тем, что станок должен сохранять свои характеристики на протяжении срока эксплуатации.

Жесткость

Жесткость и виброустойчивость станка обеспечивают тем, что его основные несущие узлы изготавливают литьем из чугуна, реже из высокоуглеродистой стали.

Литые детали для станков «Саста» изготавливает на собственном литейном производстве.

Подготовка к выпуску чугуна © sun9-42.userapi.com

Выпуск чугуна из индукционной печи емкостью 1.5 т. © sun9-30.userapi.com

Взятие пробы сплава перед заливкой формы © sun9-55.userapi.com

Снятие шлака с поверхности сплава © sun9-55.userapi.com

Подготовка к выпуску чугуна

При выплавке чугуна берут пробы, по которым определяют соответствие сплава необходимым свойствам: выполняется химический и спектральный анализ состава сплава, контроль микроструктуры, механические испытания.

По необходимости состав сплава корректируют добавкой присадок или шихты (измельченный металлический лом, чугун).

Подготовка литейной полуформы. На заводе используются холоднотвердеющие смеси, позволяющие получать литье высокой размерной точности. На модельную плиту устанавливается ящик, который затем заполняется формовочной смесью. Формовочная смесь готовится роторным смесителем (на фото — желтый агрегат), который смешивает кварцевый песок со смолой и катализатором, а затем подает ее в модельный ящик. После того, как смесь застынет, готовую полуформу извлекут из ящика © sun9-57.userapi.com

После того, как смесь застынет, готовую полуформу извлекут из ящика © sun9-57.userapi.com

Участок крупных литейных форм © sun9-23.userapi.com

Установка стержней в литейную форму станины станка СА500 © sun9-22.userapi.com

Автоматизированная линия безопочной формовки. Модельные ящики, установленные на линию, заполняются формовочной смесью. После затвердевания смеси ящик подается на распаровщик © sun9-65.userapi.com

Готовый сплав заливают в формы, для изготовления которых используют холоднотвердеющие смеси. Эта технология дает высокую размерную точность отливок и применяется для изготовления деталей различных размеров с качественной поверхностью.

Заливка станины токарного станка СА500 © sun9-59.userapi.com

Заливка станины станка СА700 © sun9-30.userapi.com

Как строят станки на заводе «Саста», изображение №22 © sun9-36.userapi.com

Формовочные смеси перед использованием проходят входной контроль в земельной лаборатории. На литейном производстве действует пять лабораторий: спектральная, механическая, металлографическая, химическая и земельная.

На литейном производстве действует пять лабораторий: спектральная, механическая, металлографическая, химическая и земельная.

Спектральная лаборатория. Концентрацию легирующих элементов и примесей в сплаве измеряют эмиссионным спектрометром ДФС-500. По результатам анализа принимается решение о необходимости корректировки состава сплава © sun9-51.userapi.com

В металлографической лаборатории выполняются контроль микроструктур чугунов и сталей © sun9-23.userapi.com

От застывшей отливки отделяют фрагменты литниковой системы и зачищают заливы, затем направляют на термообработку.

Деталь равномерно прогревается до высокой температуры, а затем охлаждается. Благодаря этому в структуре металла снимаются внутренние напряжения и достигается однородность механических свойств отливки, что улучшает ее прочность и жесткость.

Обрубка станочной коробки подач © sun9-9.userapi.com

Термический участок завода оборудован электропечью с выкатным подом. Благодаря термической обработке в структуре металла снимаются внутренние напряжения и достигается однородность механических свойств отливки, что улучшает ее прочность и жесткость © sun9-52. userapi.com

userapi.com

В результате на выходе литейного производства получают литье с механическими свойствами, необходимыми для несущих узлов станка.

Точность

Крупные заготовки заготовки литых деталей, такие как станины, корпуса передних, задних бабок, каретки обрабатываются на участке обработки корпусных деталей.

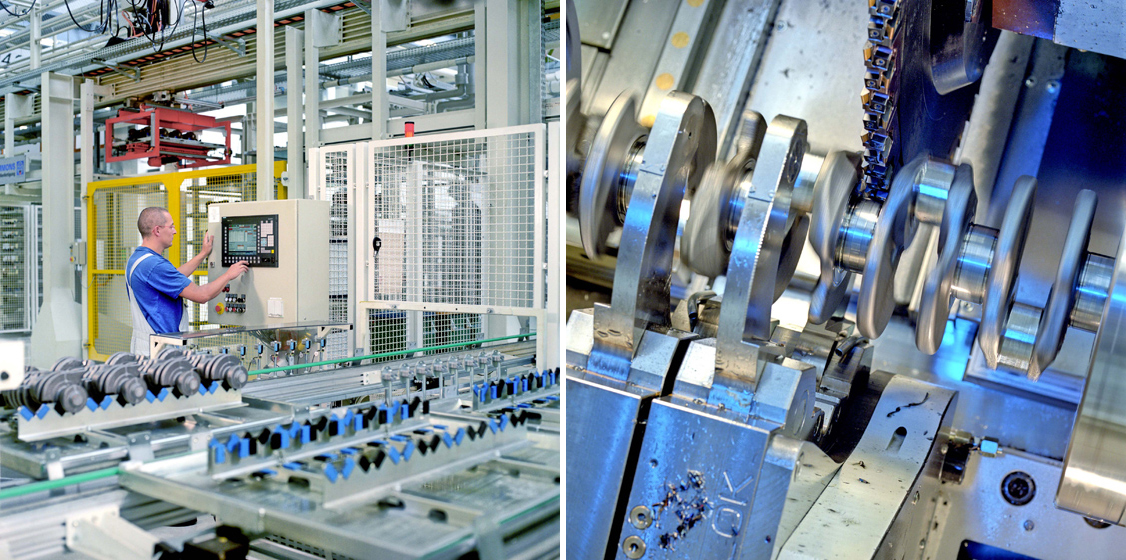

Здесь работает автоматическая линия Toyoda, в которую входит два обрабатывающих центра Toyoda FA800S. Система подачи этой линии включает 50 паллет для установки деталей. Линия обеспечивает работу станков на 72 часа без вмешательства оператора. Оба обрабатывающих центра оснащены системой смены инструмента на 330 позиций, поэтому она выполняет обработку литой заготовки в полном объеме, включая высокоточную обработку поверхностей.

Автоматическая линия Toyoda. В ее состав входят два обрабатывающих центра Toyoda FA800S. Система подачи этой линии включает 50 паллет для установки обрабатываемых деталей. Линия обеспечивает работу станков на 72 часа без вмешательства оператора © sun9-45. userapi.com

userapi.com

Оба обрабатывающих центра оснащены системой смены инструмента на 330 позиций. На фото — стройные ряды конусных оправок инструментов в системе смены инструментов обрабатывающего центра Toyoda FA800S © sun9-51.userapi.com

Линия выполняет обработку литой заготовки в полном объеме, включая высокоточную обработку поверхностей © sun9-70.userapi.com

Как строят станки на заводе «Саста», изображение №31 © sun9-48.userapi.com

Кроме расточных и фрезерных станков здесь применяется портально-фрезерный обрабатывающий центр с 2х-осевой поворотной головкой Micromat, предназначенный для прецизионной обработки крупногабаритных деталей.

Его дублером по номенклатуре обрабатываемых деталей является новый высокотехнологичный продольно-фрезерный станок.

Портально-фрезерный обрабатывающий центр с 2х-осевой поворотной головкой Micromat выполняет прецизионную обработку крупногабаритных деталей © sun9-20.userapi.com

Портально-фрезерный обрабатывающий центр PC-4225 © sun9-14. userapi.com

userapi.com

Сменный инструмент портально-фрезерного обрабатывающего центра PC-4225 © sun9-60.userapi.com

Продольно-фрезерный станок формирует профиль призматических направляющих станины © sun9-31.userapi.com

На призматические направляющие станины устанавливаются задняя бабка и каретка суппорта, поэтому шероховатость направляющих определяет точность позиционирования и плавность перемещения бабки и каретки, а следовательно и точность изготовления деталей.

Обработка призматических направляющих производится на продольно-шлифовальных станках. В основном это уникальное оборудование, производство которого уже прекращено, поэтому такие станки в хорошем состоянии в России и даже мире ценятся «на вес золота». Похвастаться наличием такого оборудования может далеко не каждое производство. На «Састе» таких станков четыре, с длиной столов — 4, 6, 7 и 7,5 метров. С их помощью решается сложная задача — изготовление длинномерных станин. Дело в том, что из-за технологических особенностей процесса литья невозможно изготовить цельнолитую станину длиной более 5-6 м. , поэтому длинномерные станины собираются из модулей по 3 м., и только затем производится шлифование призматических направляющих.

, поэтому длинномерные станины собираются из модулей по 3 м., и только затем производится шлифование призматических направляющих.

Продольно-шлифовальный станок с длиной стола 7.5 м. © sun9-2.userapi.com

Продольно-шлифовальный станок с длиной стола 4 м. © sun9-17.userapi.com

Чистовая обработка шпиндельных узлов (которые для своих станков «Саста» изготавливает самостоятельно) выполняется на круглошлифовальном станке Studer.

Обработка шпиндельного узла на станке Studer © sun9-17.userapi.com

Износоустойчивость деталей и рабочих поверхностей «Саста» достигает тремя методами обработки.

Перед механической обработкой литые детали проходят процесс искусственного старения, проводимый в электропечи. Деталь помещается в печь, нагревается до температуры, обозначенной в технологическом процессе, после чего выдерживается при этой температуре необходимое время. В процессе искусственного старения снимаются остаточные напряжения металла и повышается предел его прочности.

Электропечи. Перед механической обработкой литые детали проходят процесс искусственного старения, проводимый в электропечи. Деталь помещается в печь, нагревается до температуры, обозначенной в технологическом процессе, после чего выдерживается при этой температуре необходимое время. В процессе искусственного старения происходит снятие остаточных напряжений металла и повышается предел его прочности © sun9-6.userapi.com

Печи химико-термической обработки. Химико-термическая обработка позволяет изменить химический состав и механические свойства поверхностей деталей © sun9-59.userapi.com

Призматические направляющие станин, посадочные места подшипников, зубчатые колеса подвергаются поверхностной закалке, которая выполняется нагревом поверхности детали под действием тока высокой частоты. В результате механические свойства поверхности меняются, а свойства остальной детали остаются неизменными.

На переднем плане — станины, призматические направляющие которых прошли закалку током высокой частоты, слева — установка закалки стали током высокой частоты, на заднем плане — продольно-шлифовальный станок © sun9-18. userapi.com

userapi.com

Химический состав и механические свойства всей поверхности детали изменяют химико-термической обработкой.

Производство

Станки собираются на двух участках: на участке общего монтажа станков и участке монтажа крупногабаритных станков.

Сборка станка начинается с обвязки станины (прокладка кабелей, установка датчиков и мелкого оборудования). Затем на нее устанавливают шпиндельную, заднюю бабки, каретку, а также механизмы передачи движения от двигателя (такие, как шарико-винтовые передачи), остальные узлы. Каждый этап сборки станка завершается контролем качества, который выполняют работники ОТК.

Универсальный трубонарезной станок СА983 на участке общего монтажа станков © sun9-73.userapi.com

Установка револьверной головки на мостик, станок СА500 © sun9-13.userapi.com

Коробка передач токарного станка на участке узловой сборки станкостроительного завода “Саста”. Все узлы своих станков Саста собирает на собственном производстве. На каждый узел оформляется паспорт, в котором фиксируются результаты испытаний узла © sun9-2. userapi.com

userapi.com

Токарно-фрезерный станок F.O.R.T. В рамках программы модернизации производства несколько токарных станков этой марки были поставлены на участок обработки мелких деталей. F.O.R.T. — российская торговая марка, под которой выпускает станки “Балтийская промышленная компания” (в ее состав с 2017 г. входит завод © sun9-21.userapi.com

Зубофрезерный станок в работе © sun9-45.userapi.com

Завершается сборка станка установкой защитных кожухов.

Узлы и агрегаты станков собираются на участке узловой сборки, панель электрошкафа и пульт управления — на участке электромонтажа.

Производство деталей для узлов выполняется на сварочно-заготовительном участке и участке обработки мелких деталей. Здесь свою магию творят гидроабразивные и лазерные станки, листогибы, прессы, токарное, фрезерное, зубофрезерное, строгальное и шлифовальное оборудование, на котором из стального проката изготавливают детали для узлов новых станков.

Сварочно-заготовительный участок © sun9-71. userapi.com

userapi.com

Источник: https://zen.yandex.ru/media/b282/ka…vode-sasta-5f0075631958ab3d4207a9c2

Станкостроительные заводы России — полный список производителей

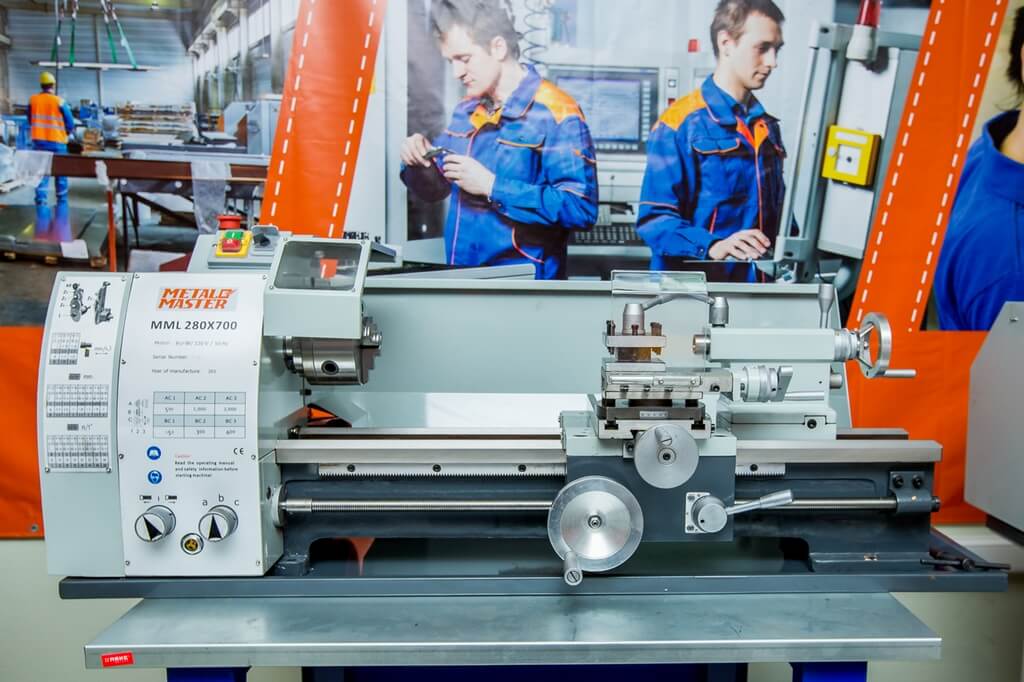

Станкостроение является важнейшей отраслью машиностроения России, выпускающей разнообразные станки — металлорежущие, деревообрабатывающие, для обработки прочих материалов, а также кузнечно-прессовое оборудование, машины и аппараты для газотермического напыления и поверхностной термообработки и т.д. Кроме того, станкостроительные предприятия выпускают запасные части и принадлежности для станков, оказывают услуги по монтажу, сервисному обслуживанию и ремонту своей продукции. Станкостроительные заводы не производят конечную продукцию для общественного потребления, но выпускаемые ими станки являются основными средствами любого промышленного производства. Потребители продукции станкостроительных заводов – предприятия транспортного и сельскохозяйственного машиностроения, военно-промышленного комплекса, энергомашиностроения, металлургии, производители отдельных видов товаров массового потребления.

Продукция станкостроительных заводов имеет разнообразное назначение, виды и размеры: от сложных автоматических производственных линий в несколько сот метров длиной для крупного промышленного производства до миниатюрных токарных станков, применяемых для ремонта часовых механизмов.

Основу станочного парка машиностроительного предприятия составляют металлообрабатывающие станки, подразделяемые на:

- фрезерные,

- шлифовальные,

- заточные,

- сверлильные,

- токарные,

- листогибочные,

- долбежные.

Производственный процесс станкостроительного завода делится на фазы заготовки, обработки и сборки. Для станкостроения характерен длительный производственный цикл: на изготовление одного станка уходит в среднем 5-6 месяцев. Производство представлено следующими основными цехами: литейным, механосборочным, термическим, инструментальным, ремонтно-механическим.

Современное производство нуждается в станках, отвечающих требованиям быстроты и высокой точности изготовления деталей при невысоких затратах на выполнение работы: с системами электронного управления, цифровой индикацией, возможностью включения нескольких станков в единую технологическую линию. В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

Ввиду того, что станкостроение является отраслью, наиболее чувствительной к экономическим спадам и подъемам, российские станкостроительные заводы пока не могут конкурировать с ведущими мировыми производителями, чему немало способствовало значительное падение производства в 90-е годы. Несмотря на то, что износ станочного парка на российских предприятиях превышает 70%, а средний возраст станков – более 15-20 лет, сохраняется крайне низкая востребованность продукции российского станкостроения на внутреннем рынке. Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Начало станкостроению в России положило изобретение в 1712 г. русским механиком Андреем Нартовым токарного станка с самоходным суппортом. Развитие отрасли связано с именами русских умельцев – Якова Батищева, Павла Захавы, работавших над созданием сверлильных, опиловочных, отрезных и др. станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

Новейшие производственные машины, инструменты и технологии

Система импульсной волоконной лазерной сварки

Система импульсной волоконной лазерной сварки LMWS оснащена встроенным импульсным волоконным лазером LMF70-HP мощностью 70 Вт для усовершенствованной обработки при сварке металлов, пластмасс и разнородных металлов, включая медь. алюминия, алюминия к нержавеющей стали и меди к нержавеющей стали. Компактное устройство с широкими возможностями настройки предназначено для бережливого производства. Просто изменив настройки, этот лазер можно также использовать для маркировки или резки сварных деталей. Универсальный высокомощный высокоскоростной лазер LMWS доступен с различными вариантами интеграции в соответствии с потребностями процесса. В стандартную комплектацию входит XY Гальванометрический сканер. Также доступны модели XYZ и поворотные столики, объективы и внеосевые камеры.

Amada Miyachi America Inc.

Телефон: 626-930-8560

Веб-сайт: www.amadamiyachi.com модели 80, 125 и 160 фрезеруют, обтачивают и шлифуют за один установ, обеспечивая качество поверхности до 0,4 мкм, исключая отклонения, возникающие в результате переналадки. Процесс шлифования моделей FDS серии duoBlock поддерживается технологическими циклами DMG Mori для внутреннего, наружного и торцевого шлифования. Циклы правки расширяют спектр функций. Также новинкой является датчик АЭ (акустический, эмиссионный), который гарантирует максимальную надежность и точность, обнаруживая первый контакт между шлифовальным кругом и устройством для правки по коэффициенту нагрузки на шпиндель. Блок охлаждающей жидкости станков FDS объемом 343 галлона (1300 л) оснащен центробежным фильтром, который улавливает даже самые мелкие частицы (> 10 мкм) из процесса измельчения. Технологические циклы включают внутреннее, наружное и торцевое шлифование, а также правку шлифовального круга.

DMG MORI

Телефон: 847-593-5400

Веб-сайт: www.dmgmori.com

Пятисос горизонтальные пятикоординатные обрабатывающие центры. CAMplete — это интегрированный набор инструментов постобработки, проверки и оптимизации для пятиосевых обрабатывающих центров, который предлагает конечному пользователю все необходимое для анализа, изменения, оптимизации и моделирования многоосевых траекторий в интегрированной среде. Возможности включают полную проверку реального движения машины с помощью G-кода, проверку всей настройки машины, предотвращение сбоев, предаварийных ситуаций, перегрузок и ошибок настройки, а также предоставление точных моделей.

Kitamura Machinery USA Inc.

Телефон: 847-520-7755

Веб-сайт: www.kitamura-machinery.com быстрее во время формовки и медленнее при распылении и транспортировке деталей, что позволяет снизить нагрузку на штампы и максимально сократить время контакта. Технология ServoDirect приводит в движение головку 2000-тонного ковочного пресса и точно контролирует скорость, с которой штамп приближается к детали, а затем удаляется от нее. Выталкиватели стола MSE 2000 также имеют независимый сервопривод и больше не связаны с главным приводом, как в старых прессах, что повышает гибкость транспортировки деталей и ускоряет производственный процесс. Инновационный станок был разработан для известной кузнечной компании и будет использоваться для изготовления валов, конических зубчатых колес и других компонентов соединений.

Выталкиватели стола MSE 2000 также имеют независимый сервопривод и больше не связаны с главным приводом, как в старых прессах, что повышает гибкость транспортировки деталей и ускоряет производственный процесс. Инновационный станок был разработан для известной кузнечной компании и будет использоваться для изготовления валов, конических зубчатых колес и других компонентов соединений.

Schuler Inc.

Телефон: 734-207-7200

Веб-сайт: www.schulerinc.com

Multiprose Collet Chuck

Mega New Bab зажим для сверл, разверток и чистовых концевых фрез с точностью биения 0,00004 дюйма (0,001 мм). Универсальная система цангового патрона предназначена для высокоскоростной резки и гарантирует биение 1 мкм на конце цанги и хорошо подходит для режущих инструментов диаметром до ø25,4 мм. Эти точные и универсальные цанговые патроны хорошо зарекомендовали себя и получили признание благодаря своей точности в высокоскоростных приложениях. Высокоскоростная конструкция патрона предлагается с шестью различными размерами серий цанг. Mega New Baby Chuck 25N доступен в цветах BIG-PLUS (SK/BT), HSK и BIG Capto. Возможна двухсторонняя подача СОЖ через инструменты или сопло, если инструменты не имеют отверстий. Высокая точность биения составляет 0,003 мм при 4×D.

Mega New Baby Chuck 25N доступен в цветах BIG-PLUS (SK/BT), HSK и BIG Capto. Возможна двухсторонняя подача СОЖ через инструменты или сопло, если инструменты не имеют отверстий. Высокая точность биения составляет 0,003 мм при 4×D.

BIG Kaiser Precision Tooling Inc.

Телефон: 847-228-7660

Веб-сайт: www.bigkaiser.com HMC отличается более высокой мощностью шпинделя и расширенными средствами управления движением, сохраняя при этом полную взаимозаменяемость с существующими системами. Обновленный MAG3.EX полностью оборудован для работы с алюминиевыми конструкционными деталями длиной до 4 м, включая нервюры крыла, переборки и компоненты балочного типа. XYZ — перемещение по осям 4000, 1500 и 1000 мм соответственно, подходит для деталей размером до 4000 × 1500 × 750 мм. Оси станка A и C расположены внутри корпуса шпинделя и обеспечивают наклон ±110° и вращение на 360°. Мощность шпинделя была увеличена до 130 кВт, достигая максимальной мощности при 26 000 об/мин. Скорость подачи при резании и скорость ускорения также были улучшены: скорость подачи при резании увеличилась с 25,4 до 50 м/мин, а скорость ускорения достигла 1g. Более быстрые осевые перемещения, улучшенные ATC и APC сокращают время простоя.

Скорость подачи при резании и скорость ускорения также были улучшены: скорость подачи при резании увеличилась с 25,4 до 50 м/мин, а скорость ускорения достигла 1g. Более быстрые осевые перемещения, улучшенные ATC и APC сокращают время простоя.

Makino Inc.

Телефон: 513-573-7200

Веб-сайт: www.makino.com потребности автомобильной и аэрокосмической промышленности, среди прочего. Доступные в двух моделях, NHP 4000 с поддоном 400 мм и NHP 5000 с поддоном 500 мм, станки NHP оснащены шпинделем со скоростью вращения 15 000 об/мин, мощностью 40 л.фут-фунт (229 Н•м) крутящего момента. Для тяжелой обработки доступен шпиндель с высоким крутящим моментом на 15 000 об/мин и 223 футо-фунта (302 Н•м), а шпиндель на 20 000 об/мин находится в разработке для заказчиков, работающих с высокоскоростными прецизионными приложениями. Ускорение/замедление до 1 g по осям X, Y и Z значительно повышает производительность. Системы охлаждения вала шарико-винтовой передачи и подшипников поддерживают стабильную температуру быстро движущихся осей, обеспечивая точность обработки. Поддоны могут вмещать грузы до 400 кг для NHP 4000 и до 500 кг для NHP 5000.

Поддоны могут вмещать грузы до 400 кг для NHP 4000 и до 500 кг для NHP 5000.

Doosan Machine Tools America

Телефон: 973-618-2500

Веб-сайт: www.doosanmachinetools.com который включает в себя множество новых обновлений. PC-DMIS 2017 R2 представляет программное обеспечение Slideshow for Inspect, позволяющее пользователям создавать неограниченное количество настраиваемых макетов с результатами проверки, заполняемыми во время измерения. Это программное обеспечение Inspect было впервые представлено вместе с PC-DMIS 2017 R1 в январе 2017 года в качестве простого внешнего интерфейса для процедур измерения PC-DMIS. Дополнительная вкладка «Слайд-шоу» (требуется дополнительная лицензия) может отображать несколько слайдов с размерными и информационными метками всякий раз, когда пользователи выполняют процедуру измерения. Родное разрешение сетки улучшено от импорта до визуализации. PC-DMIS 2017 R2 упрощает применение карты цветов к объекту данных сетки и создание точек аннотаций, выравнивание объектов данных сетки по модели САПР или выравнивание сетки по другому объекту сетки. Vision Live View теперь отображает, какие функции уже были запрограммированы, без необходимости переключаться в представление CAD, а также предлагает интегрированный фокус-график.

Vision Live View теперь отображает, какие функции уже были запрограммированы, без необходимости переключаться в представление CAD, а также предлагает интегрированный фокус-график.

Hexagon Manufacturing Intelligence

Телефон: 401-886-2000

Веб-сайт: www.hexagonmi.com

New B Turning

цикл, включающий B -перемещения осей при обработке на токарном центре. Эта новая функция обеспечивает большую доступность при обработке сложных профилей за счет динамического позиционирования пластины. Державка защищена от выемки во время развертывания, и пользователи могут иметь дополнительный контроль над траекторией движения инструмента, используя углы обхода. Новый цикл можно использовать со всеми типами токарных инструментов, как для черновой, так и для чистовой обработки. Обновленная версия Edgecam 2017 R2 содержит около 20 элементов новых и расширенных функций, включая токарную обработку, фрезерование, моделирование и электроэрозионную обработку. Среди обновлений при использовании базы данных приспособлений теперь можно измерять приспособления и другие удерживающие устройства. С функцией поиска функций информация, передаваемая CadLink, была улучшена: данные «Пределы и подгонка» теперь передаются в функцию Edgecam. Эта поддержка распространяется на файлы Creo, SolidWorks и Inventor.

Среди обновлений при использовании базы данных приспособлений теперь можно измерять приспособления и другие удерживающие устройства. С функцией поиска функций информация, передаваемая CadLink, была улучшена: данные «Пределы и подгонка» теперь передаются в функцию Edgecam. Эта поддержка распространяется на файлы Creo, SolidWorks и Inventor.

Vero Software

Телефон: 205-556-9199

Веб-сайт: www.verosoftware.com работа для производителей штампов, моделей и пресс-форм. Новое программное обеспечение Tebis версии 4.0 создает кривые площадей во время сравнения деталей, чтобы обеспечить лучшее обнаружение и ограничение измененных площадей. Таким образом, можно быстро реализовать проектные меры или быстро рассчитать новые программы ЧПУ для измененных областей. Новая функция создает неперекрывающиеся смещенные поверхности из любых кривых под определенными углами. Все перекрытия внутри деталей, особенно на острых кромках и малых радиусах кривизны, автоматически отфильтровываются и сглаживаются. Эти поверхности идеально подходят для разделения поверхностей деталей при изготовлении пресс-форм, а также для обрезки стальных поверхностей и поверхностей линий обрезки при производстве вытяжных штампов.

Эти поверхности идеально подходят для разделения поверхностей деталей при изготовлении пресс-форм, а также для обрезки стальных поверхностей и поверхностей линий обрезки при производстве вытяжных штампов.

Tebis America Inc.

Телефон: 248-524-0430

Веб-сайт: www.tebis.com системы управления инструментальными данными. Подчеркивая Индустрию 4.0, TDM 2017 обеспечивает более эффективную передачу данных, а также может использоваться параллельно с существующими приложениями. Вместе TDM 2017 и TDM 2017 Global Line заменяют версию 4.8. Новый TDM 2017 предлагает классическую двухуровневую архитектуру для прямой связи между сервером и базой данных. TDM 2017 Global Line использует трехуровневую архитектуру со взаимосвязанными серверами приложений от Microsoft, выполняя все вычисления и обеспечивая существенно более эффективную передачу данных. Серверы приложений свободно масштабируются и могут обслуживать практически любое количество пользователей по всему миру. Новый 3D-ассемблер инструментов в TDM 2017 Global Line и поиск инструментов, похожий на простой поиск в Интернете.

Новый 3D-ассемблер инструментов в TDM 2017 Global Line и поиск инструментов, похожий на простой поиск в Интернете.

TDM Systems

Телефон: 847-605-1269

Веб-сайт: www.tdmsystems.com

Отрезные лезвия и адаптеры

блоки теперь включают в себя новый дизайн блока VDI. Адаптеры удерживают отрезные лезвия 150.10-JETI на револьверной головке VDA и обеспечивают эффективную подачу СОЖ под высоким давлением в зону резки без использования шлангов. Лезвия и адаптеры отводят тепло во время операций отрезки. Охлаждающая жидкость подается внутрь адаптера через револьверную головку, а затем достигает зоны резания через отверстия для охлаждающей жидкости в лезвиях.

Seco Tools LLC

Телефон: 248-528-5451

Веб-сайт: www.secotools.com -прецизионные шлифовальные станки теперь доступны. Системы имеют новый детерминированный алгоритм балансировки и специально разработанную балансировочную головку. Устройства управляют балансировочными головками напрямую, как в стационарном положении, так и во время работы на высокой скорости (до 30 000 об/мин), чтобы автоматически обнаруживать, оценивать и контролировать дисбаланс подшипников шпинделя.

Марпосс

Телефон: 888-627-7677

Веб-сайт: www.marposs.com или четыре канавки диаметром от 1/8″ до 5/8″ (2-20 мм). Меньшие диаметры предлагаются с цилиндрическим хвостовиком, а большие диаметры — с хвостовиком Weldon с большей мощностью резания. MC232 разработан, чтобы быть экономичным и подходящим для широкого спектра приложений.

Walter USA LLC

Телефон: 800-945-5554

Веб-сайт: www.walter-tools.com повышение производительности, точности и автоматизации линии TNL. Он может быть оборудован для одновременного использования до четырех инструментов. Дополнительный роботизированный модуль, встроенный в станок, доступен для автоматической загрузки пустых валов или предварительно отформованных заготовок. Машина будет интересна пользователям коннекторного и медицинского производства. TNL20 выпускается в двух версиях. Один уровень оснащения — TNL20-9., который имеет девять линейных осей, две револьверные головки (каждая с восемью станциями, максимальная скорость 12 000 об/мин, 2,0 кВт), заднюю рабочую насадку (четыре станции) и автономный противошпиндель. Вторая версия, TNL20-11, оснащена дополнительным передним рабочим приспособлением (шесть станций, три из которых активные, максимальная скорость 12 500 об/мин, 2,0 кВт) на автономном суппорте X/Z .

Вторая версия, TNL20-11, оснащена дополнительным передним рабочим приспособлением (шесть станций, три из которых активные, максимальная скорость 12 500 об/мин, 2,0 кВт) на автономном суппорте X/Z .

Index Traub

Телефон: 317-770-6300

Веб-сайт: www.indextraub.com

Зажимные модули

Высокая плотность, высокая точность и гибкость для размещения деталей разных размеров или нескольких деталей являются преимуществами Kurt’s SeraLock Towers, а также удерживающих модулей WedgeLock и MoveLock. Башни SeraLock облегчают обработку группы разнородных заготовок или высокой плотности одной детали на одной установке. В системе используются многоразовые зажимные компоненты, которые можно смешивать и подбирать. Эта система самоустанавливающихся модулей создает эквивалент индивидуального приспособления с возможностью перенастройки для изменения размеров деталей. Зубчатые монтажные поверхности SerraLock точно и быстро выравниваются и зажимаются благодаря блокирующим зубьям на основании башни и зажимному устройству. Модули WedgeLock или MoveLock обеспечивают высокую воспроизводимую точность и малый ход для минимизации времени зажима.

Модули WedgeLock или MoveLock обеспечивают высокую воспроизводимую точность и малый ход для минимизации времени зажима.

Kurt Manufacturing Co.

Телефон: 877-226-7823

Веб-сайт: www.kurtworkholding.com постукивание. С новыми станками Walter T2711/2712 можно одновременно обрабатывать несколько участков резьбы с высокими параметрами резания, что позволяет достичь времени обработки, сравнимого со временем нарезания резьбы и формирования. В дополнение к быстрой обработке пользователи также получают выгоду от высокой надежности процесса резьбофрезерования и экономических преимуществ инструмента со сменными пластинами. Новый инструмент идеально подходит для обработки больших резьб диаметром от 1 дюйма (24 мм) и выше. В ходе испытаний с крупномасштабной обработкой коленчатого вала новая фреза для резьбы позволила снизить затраты на 60 %. Универсальная фреза отличается удобной геометрией и износостойкостью.

Walter USA LLC

Телефон: 800-945-5554

Веб-сайт: www. walter-tools.com/us

walter-tools.com/us

с такими проблемами, как вибрация, стружкодробление и безопасность процесса. Сочетание CoroBore с модульными системами Coromant Capto и Coromant EH позволяет пользователям быть очень гибкими в производстве. Это обеспечивает добавленную стоимость за счет сокращения инвестиций в инструмент и складских запасов. Каждое решение доступно либо отдельно, либо как часть полного комплекта для сборки инструмента. Предлагаются инструменты для чернового растачивания с одной, двумя или тремя лезвиями. CoroBore BR20 — это двухлезвийная концепция чернового растачивания, в которой используется дифференциальный шаг для снижения вибрации и обеспечения возможности использования при большем вылете и большей глубине резания. Инструмент также имеет встроенную функцию ступенчатого растачивания без необходимости использования дополнительной прокладки. Форсунки СОЖ выдерживают давление СОЖ до 70 бар (1015 фунтов на кв. дюйм), способствуя эвакуации стружки. Тот же инструмент также доступен с технологией Silent Tools. Эта версия с демпфированием идеально подходит для длинных вылетов или там, где требуется дополнительная устойчивость.

Эта версия с демпфированием идеально подходит для длинных вылетов или там, где требуется дополнительная устойчивость.

Sandvik Coromant

Телефон: 201-794-5000

Веб-сайт: www.sandvik.coromant.com

КОНВЕЙТЕС печь, используемая для предварительного нагрева лотков с деталями перед заливкой. Размеры рабочей зоны: 36 дюймов (914 мм) Ш × 120 дюймов (3048 мм) Г × 15 дюймов (381) В. Нагрев обеспечивается трубчатыми нагревательными элементами с покрытием Incoloy мощностью 30 кВт. Рециркуляционный вентилятор мощностью 6000 кубических футов в минуту и мощностью 5 л.с. (3,7 кВт) обеспечивает вертикальный нисходящий поток воздуха к рабочей нагрузке. Эта печь с ленточным конвейером имеет диаметр 48 дюймов (1219-мм) длинная открытая ленточная зона загрузки и изолированная зона нагрева длиной 10 футов (3 м) с рециркуляционным потоком воздуха. Особенности включают конвейерную ленту из плоской проволоки из высокоуглеродистой стали шириной 30 дюймов (762 мм) и размерами 1 × 1 дюйм (25,4 × 25,4 мм) с моторным приводом мощностью 1/4 л. с. (0,19 кВт), регулируемым от 1,4 до 27 дюймов в минуту. (35-885 мм/мин). Дополнительные функции включают вертикальную подъемную дверь с ручным управлением при разгрузке со смотровым окном. Печь также имеет фотоэлемент для автоматической остановки ленты, когда детали достигают положения разгрузки.

с. (0,19 кВт), регулируемым от 1,4 до 27 дюймов в минуту. (35-885 мм/мин). Дополнительные функции включают вертикальную подъемную дверь с ручным управлением при разгрузке со смотровым окном. Печь также имеет фотоэлемент для автоматической остановки ленты, когда детали достигают положения разгрузки.

Грив Корп.

Телефон: 847-546-8225

Веб-сайт: www.grievecorp.com

Современное производство: машинное обучение на основе машинного обучения

Поток создания ценности производственного производства зависит от эффективности и надежной гарантии минимально возможного количества ошибок от концепции до предоставления услуги или продукта. Однако по мере роста конкуренции и потребности в отзывчивости и ловкости то, что возможно «по-человечески», уже недостаточно хорошо. Производственные предприятия все больше внедряют технологии искусственного интеллекта (ИИ) в повседневную деятельность. Эта интеграция искусственного интеллекта не только помогает менеджерам проектов повышать эффективность, но и помогает современным производственным предприятиям всех типов (сборка, механическая обработка и обработка сырья) прогнозировать и предотвращать будущие сбои до того, как это повлияет на затраты или катастрофические события, намного лучше, чем это может сделать человек.

Эта интеграция искусственного интеллекта не только помогает менеджерам проектов повышать эффективность, но и помогает современным производственным предприятиям всех типов (сборка, механическая обработка и обработка сырья) прогнозировать и предотвращать будущие сбои до того, как это повлияет на затраты или катастрофические события, намного лучше, чем это может сделать человек.

Умнее, лучше, быстрее

ИИ уже решает некоторые из самых серьезных проблем, стоящих сегодня перед промышленностью с точки зрения эффективности и производительности. Например, многие менеджеры проектов сталкиваются с проблемой синхронизации дизайна продукта, возможностей процесса и производственных мощностей, что напрямую влияет на график, стоимость и объем, необходимые для удовлетворения ожиданий клиентов. Это усугубляется, когда на заводе имеется нелокальная или удаленная инженерная поддержка с ограниченной видимостью эксплуатационного состояния (запасы, дизайн, поставщик, состояние оборудования, планирование).

Перспективные производители также используют ИИ для прогнозирования очереди незавершенного производства (WIP) перед ограниченными машинами в производственном цеху. Уменьшая незавершенное производство, производитель может сократить время выполнения заказа и обслужить больше заказов клиентов, что приведет к увеличению дохода на завод. Они также используют ИИ для расширения своих продуктовых линеек, предвидя, какие этапы процесса приведут к отбраковке деталей.

Кроме того, производители долгое время не исследовали предсказуемость в операциях: большинство данных, которые операторы могли собирать и анализировать в прошлом, просто способны представляет прошлую информацию для обработки человеком, но никогда раньше машины не были в состоянии предвидеть, что будет дальше. У нас никогда не было технологий, способных критически мыслить за нас или, более того, способных продемонстрировать свои рассуждения.

Преимущества машинной предсказуемости и обучения для производства оказываются значительными. Например, модели машинного прогнозирования на основе ИИ значительно улучшили сокращение незапланированных простоев критически важного оборудования и затрат на запасные части за счет прогнозирования отказов машин с достаточным заблаговременным предупреждением. Это позволяет операторам и генеральным менеджерам оптимизировать свои операции и цепочки поставок, максимизировать производительность и снизить затраты, связанные с простаиванием машин.

Например, модели машинного прогнозирования на основе ИИ значительно улучшили сокращение незапланированных простоев критически важного оборудования и затрат на запасные части за счет прогнозирования отказов машин с достаточным заблаговременным предупреждением. Это позволяет операторам и генеральным менеджерам оптимизировать свои операции и цепочки поставок, максимизировать производительность и снизить затраты, связанные с простаиванием машин.

Окупаемость инвестиций в промышленный Интернет вещей

Окупаемость применения машинного интеллекта в промышленных операциях неоспорима, хотя она зависит от сложности операции и оборудования. Например, производитель оригинального оборудования и сам оператор пропустили вопрос проектирования турбины крупного промышленного предприятия. Проблема с конструкцией продукта привела к повреждению, которое могло привести к катастрофическому отказу, разрушившему компрессор и ротор. Машинный интеллект предсказал этот сбой до того, как он мог произойти. По оценкам оператора, стоимость этой неисправности составила бы более 100 миллионов долларов на запчасти и замену. Это легко в 50-100 раз окупает инвестиции.

По оценкам оператора, стоимость этой неисправности составила бы более 100 миллионов долларов на запчасти и замену. Это легко в 50-100 раз окупает инвестиции.

Проблема применения ИИ и машинного обучения в производственных процессах

Машинное обучение можно использовать практически во всех аспектах современных производственных процессов, включая улучшения совместной разработки продуктов и операций прогнозирования. Хотя промышленный ИИ доказал свою ценность, как и большинство вещей, ему необходимо преодолеть несколько проблем.

Для многих производителей отсутствие эффективной ИТ-поддержки является одной из самых больших проблем. Даже в компаниях из списка Fortune 500 производство на фабриках не такое сложное, как могло бы быть из-за ограничений со стороны ИТ, которые могут ограничивать возможности оператора по оцифровке. Эти ограничения включают в себя такие вещи, как непомерно высокая планка стандартов безопасности, сопротивление внедрению облачных технологий или предпочтение утвержденных поставщиков перед новыми. Во-вторых, ИТ-организации борются с управлением промышленными данными из-за их большого разнообразия форматов и часто несовместимых систем.

Во-вторых, ИТ-организации борются с управлением промышленными данными из-за их большого разнообразия форматов и часто несовместимых систем.

Новая волна промышленной автоматизации

Сегодня ИИ решает узкие задачи с беспрецедентной точностью и точностью. Следующая волна ИИ расширит свою роль в решении еще более сложных задач. Некоторые примеры могут включать в себя принятие сложных решений благодаря повышенной осведомленности о ситуации и поддержку стратегических решений путем поиска взаимосвязей с нюансами в больших наборах данных.

В ближайшие два-пять лет мы, вероятно, увидим внедрение «смешанной реальности», которая представляет собой комбинацию дополненной реальности (AR) и виртуальной реальности (VR). AR и VR все еще находятся на ранней стадии своего внедрения; однако смешанная реальность набирает популярность благодаря своим огромным преимуществам, особенно для решения проблем старения рабочей силы. Например, дополненная реальность, управляемая обработкой естественного языка, может помочь техническому специалисту пройти этапы ремонта, выделить задействованные детали, отобразить инструкции и облегчить вызов удаленного эксперта.

Всего комментариев: 0