Станина для токарного станка: Станина токарного станка по металлу:фото,виды,шабрение и шлифовка

Содержание

Станина токарного станка по металлу:фото,виды,шабрение и шлифовка

Posted by Apostol65q28hd on Sunday, 21 February 2016

- Устройство станины

- Виды станин

- Ремонт станины

- Шлифовка станины

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

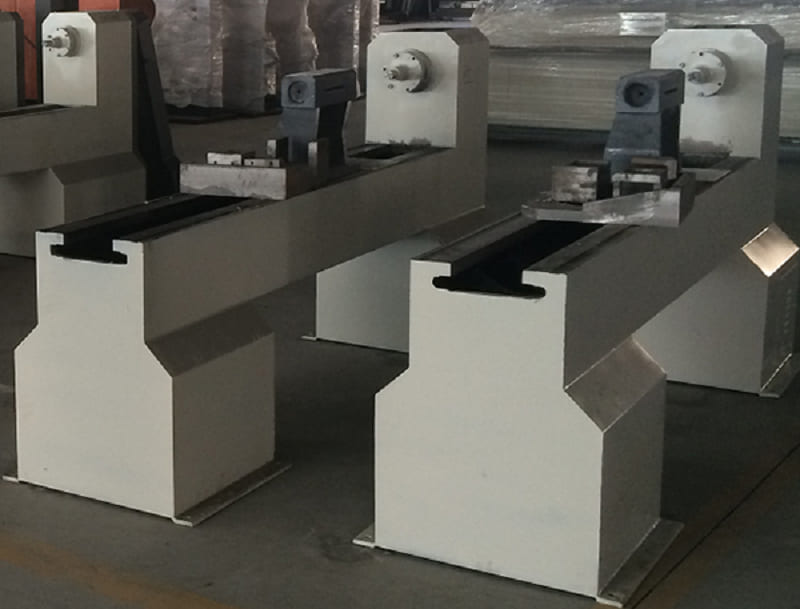

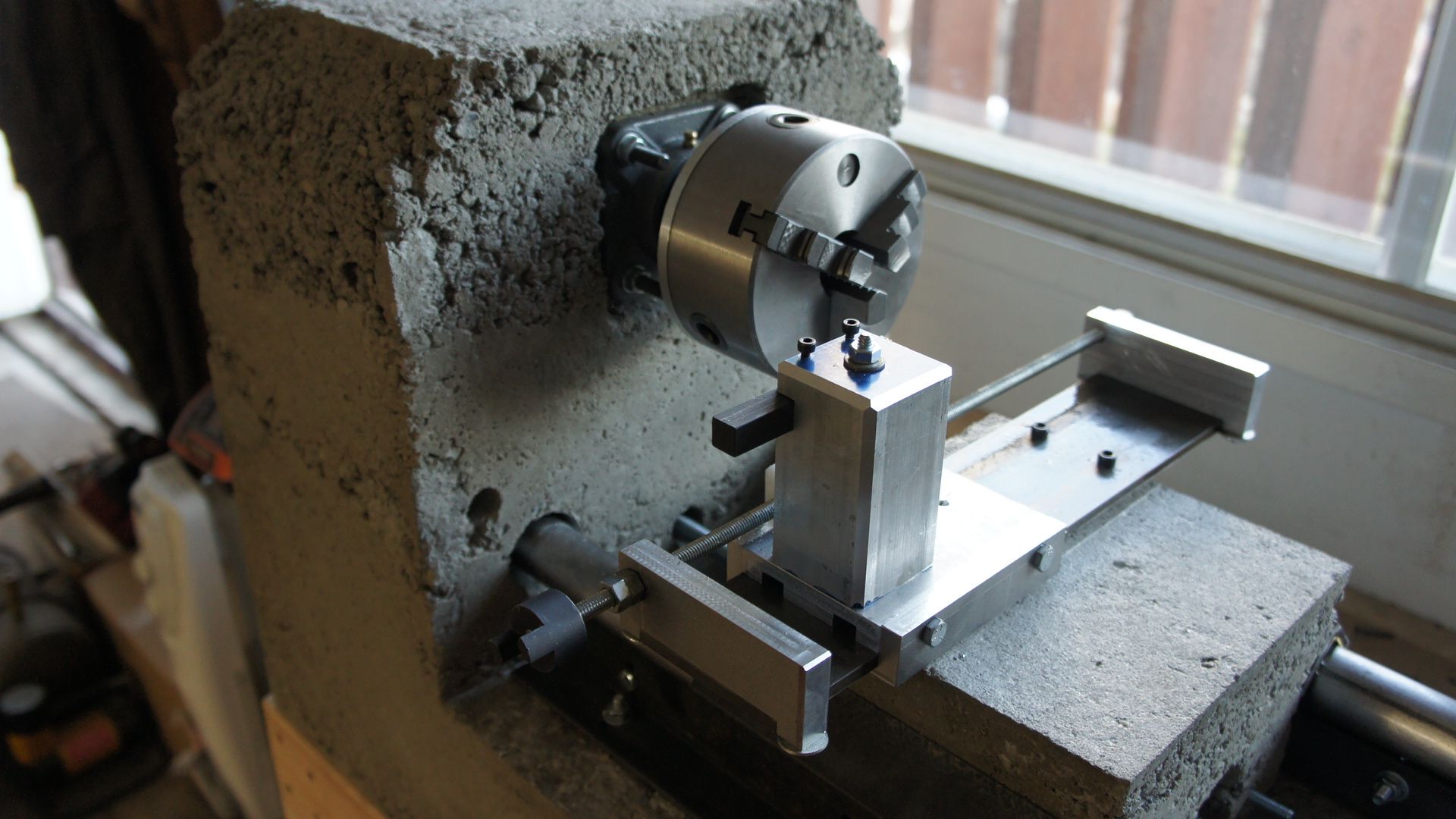

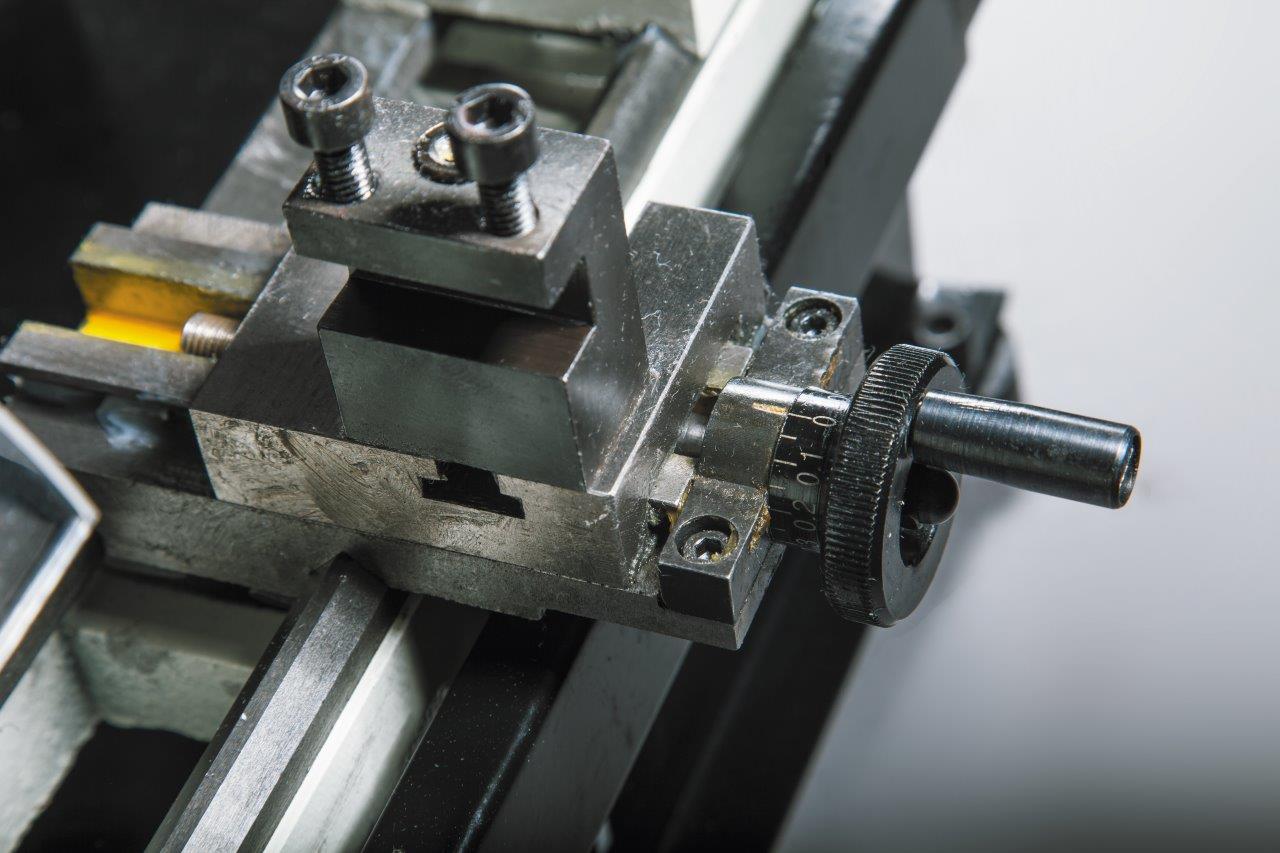

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Виды станин станков

фото:виды станин станков

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Ремонт станины токарного станка

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия.

Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Поделитесь информацией с друзьями в социальных сетях

6

из 6.

Оценок: 556.

Станина токарного станка. Ремонт направляющих станины токарного станка

- Станина токарного станка. Подготовка к ремонту

- Ремонт направляющих станины токарного станка

Содержание

- Ремонт направляющих станины шабрением

- Ремонт направляющих станины шлифованием

- Ремонт направляющих станины финишным строганием

- Ремонт направляющих станины длиной более 3000 мм

Станина токарного станка. Подготовка к ремонту

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

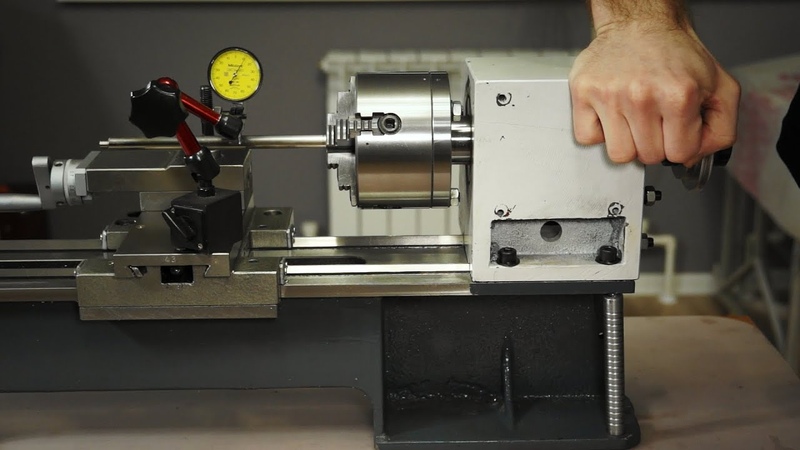

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др. соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Станина токарного станка. Календарный график капитального ремонта

Весьма важным мероприятием является организация ремонта станка по календарному графику. График ремонта станка определяет последовательность и сроки проведения ремонтных операций, комплектование узлов и окончательную сборку станка,

Кроме того, в первый день бригада осуществляет промывку деталей и дефектацию станка и приступает к ремонту других узлов станка.

Ремонт направляющих станины токарного станка

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих станины, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением

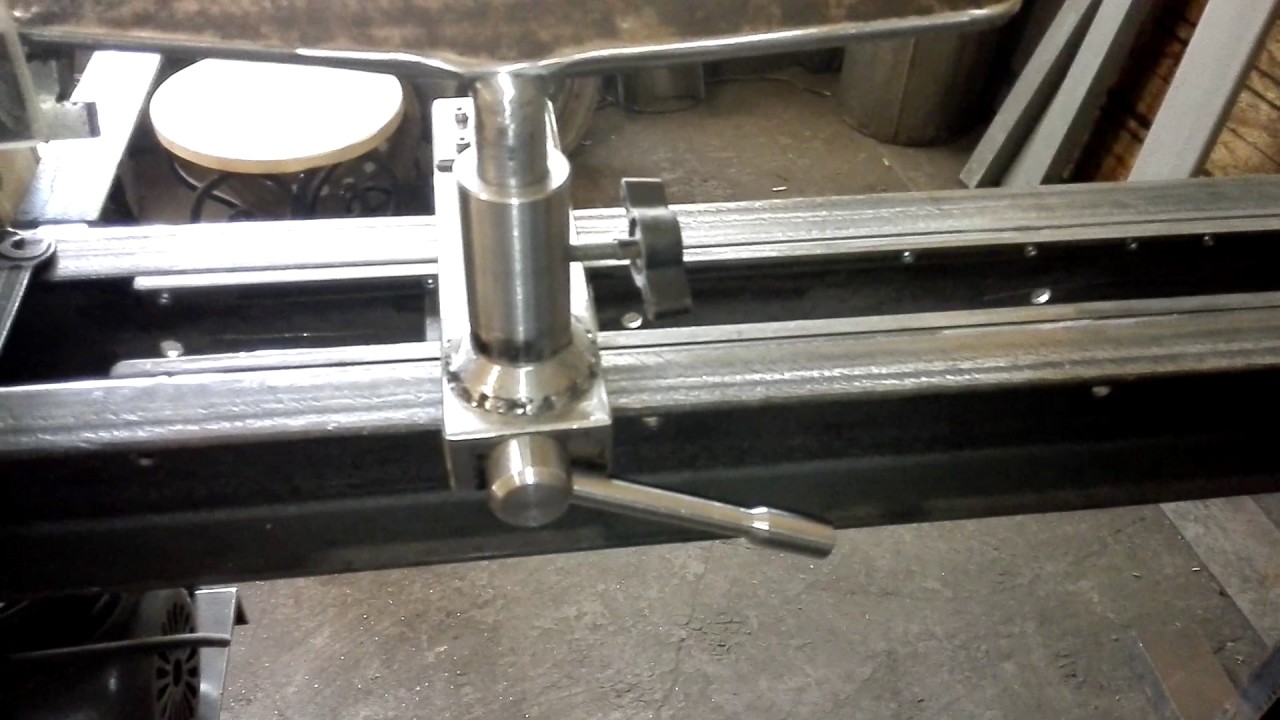

Рис. 48. Выверка станины токарно-винторезного станка на стенде

- Основание мостика

- Резьбовая колонка

- Уровень

- Опора

- Резьбовая колонка

- Площадка для уровня

- Резьбовая колонка

- Опора

- Подпятники

- Уровень

- Рамный уровень

- Балочка

- Поверхность станины для крепления коробки подач

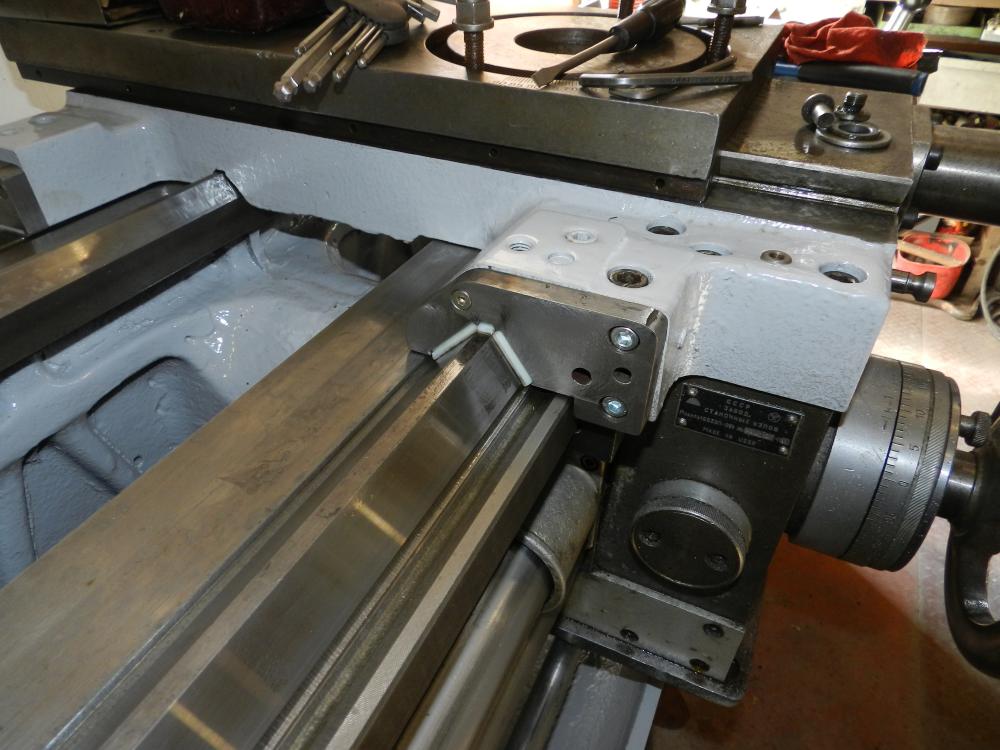

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 13 (рис. 48) с помощью рамного уровня 11. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 10.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления зубчатой рейки, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям:

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 10 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 13.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

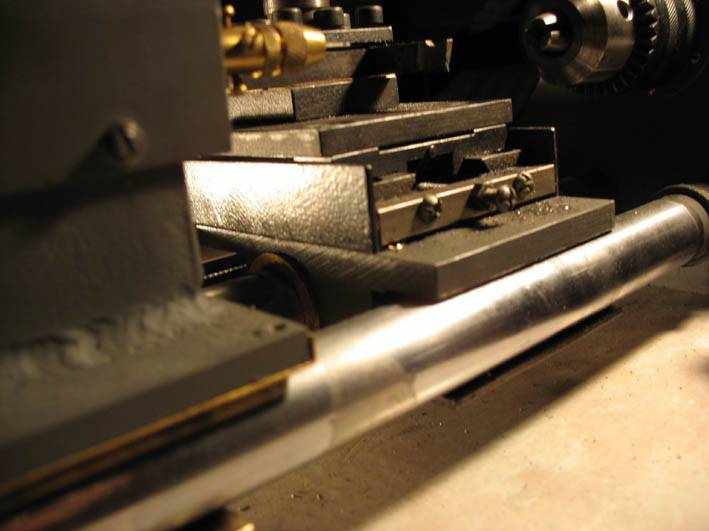

Рис. 49. Профиль направляющих станины токарно-винторезного станка 1к62

Плоскость 9 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием

Этот технологический процесс состоит из следующих операций:

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

Рис. 50. Схема деформации станины токарно-винторезного станка

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5, 1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Типовой технологический процесс ремонта направляющих станин шлифованием представлен в табл. 3. Этим технологическим процессом можно руководствоваться и при шлифовании направляющих, закаленных т. в. ч. Однако предварительно нужно выполнить все операции, указанные на стр. 72.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Ремонт направляющих станины финишным строганием

При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать, согласно операциям 1, 2, 3 и 4 табл. 3.

3.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием. Таблица 3

| Номер операции | Содержание операции | Технические условия | Инструмент и приспособления | Способ проверки |

| 01 | Зачистить поверхность 8 (см. рис. 49) от забоин | Границы забоин не должны выступать над поверхностью | Напильник, шабер, поверочная линейка | Линейкой на краску |

| 02 | Установить станину на строгальный станок и выверить на параллельность по ходу стола | Непараллельность поверхностей 9 к 10 к направлению стола — не более 0,03 мм на длине станины | Индикатор, щуп | Индикатор закрепить в резцедержателе станка и подвести измерительный штифт к поверхностям 9 и 10. Замеры осуществлять на концах поверхностей при движении стола станка |

| 03 | Проверить (предварительно) извернутость направляющих 3 и 4 до закрепления станины на столе и зафиксировать отклонения, также проверить горизонтальность поверхности 3 | — | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | На средние направляющие 3, 4 и 5 (см. рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении |

| 04 | Закрепить, деформировав, станину на столе станка в местах, показанных на рис. 50 стрелками, и проверить окончательно | Извернутость должна соответствовать показаниям проверки операции 3. Вогнутость должна быть на 0,05 мм больше вогнутости при операции 3 | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | То же |

| 05,06,07 | Шлифовать последовательно (предварительно и окончательно) поверхности 3 и 6; 7 и 11; 1, 4, 5 и 2 (рис. 49) | Чистота поверхностей V7 | Шлифовальный круг ЧК ЭБ36, СМ2К (ГОСТ 2424—67) | Чистоту обработки определять визуально методом сравнения с эталоном |

| 08 | Проверить предварительно прямолинейность, параллельность, плоскостность и извернутость направляющих | Отклонение от прямолинейности (вогнутость) не более 0,03 мм на длине 1000 мм. Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм | Поверочная линейка (ГОСТ 8026—64), щуп, набор, поверочная линейка (ГОСТ 8026—64), щуп (набор № 3), индикатор с ценой деления 0,01 мм, универсальный мостик и уровень | Непрямолинейность и извернутость проверять универсальным мостиком с уровнем (см. рис. 9), непараллельность — мостиком и индикатором (см. рис. 10, б) |

| 09 | Открепить станину и предъявить в ОТК | Отклонение от прямолинейности (выпуклость) — не более 0,02 мм на длине 1000 мм | То же | То же |

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8— 10 м/мин и глубине резания 0,03—0,05 мм. Для получения чистоты поверхности V 7 обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за 3— 4 прохода. Проверка точности обработки производится так же, как после операций 8 и 9 (табл. 3).

Ремонт направляющих станины длиной более 3000 мм

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Поверхности 4 и 5 (см. рис. 49) призматической направляющей также ремонтируют шабрением по поверочной линейке. Шабрение ведется по «маякам», полученным так же, как при ремонте плоской направляющей.

Непрямолинейность призматической направляющей в вертикальной плоскости целесообразно проверять методом измерения извернутости относительно аттестованной плоской направляющей с помощью уровня, используя приспособление (см. рис. 9), располагая его опоры так, как показано на рис. 10, б. При этом за базу уровня принимается расстояние между серединами плоской и призматической направляющих, а на одном из концов направляющей извернутость принимается равной нулю.

Непрямолинейность направляющей в горизонтальной плоскости можно проверять этим же приспособлением и автоколлиматором (см. рис. 9).

Допускается непрямолинейность (выпуклость) не более 0,02 мм на 1000 мм длины и извернутость направляющих не более 0,02 мм на длине 1000 мм.

Ремонт направляющих поверхностей 1, 2, 6, 7 и 10 (см. рис. 49) целесообразно производить с помощью переносного приспособления (см. рис. 32), которое устанавливается на восстановленные поверхности 3, 4 и 5 (см. рис. 49). При отсутствии такого или подобного приспособления обработку поверхностей можно вести шабрением по поверочной линейке, периодически проверяя их параллельность по индикатору, установленному на мостике (см. рис. 10, б) или на основании задней бабки, которые базируются на поверхностях 3, 4 и 2 станины (см. рис. 49). Допускается непараллельность не более 0,02 мм на длине 1000 мм.

Окончательная проверка точности направляющих поверхностей 1, 2 и 6 производится приспособлением, показанным на рис. 9.

9.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

1. Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами.

2. Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки.

3. Устанавливают фартук и соединяют с кареткой винтами(фартук может быть установлен не полностью собранным).

4. В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

5. Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

6. Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Шабрение направляющих токарного станка

Шлифовка направляющих станины токарно-винторезного станка

Шлифовка направляющих станины токарно-винторезного станка

Восстановление станины токарного станка

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г.

Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970 - Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Полезные ссылки по теме

Станина токарного станка – ToolNotes

Перейти к содержимому

- Введение

- Направляющие

- Стойка

- Подающий стержень

- Ходовой винт

- Токарные станки с щелевой станиной

- Токарные станки с наклонной станиной

90 020 Введение

Станина токарного станка является основным конструктивным элементом токарного станка. Станина обеспечивает основу для направляющих, которые, в свою очередь, несут каретку, заднюю бабку и другие компоненты, такие как люнеты и упоры каретки.

Станина является основным конструктивным элементом токарного станка.

Направляющие

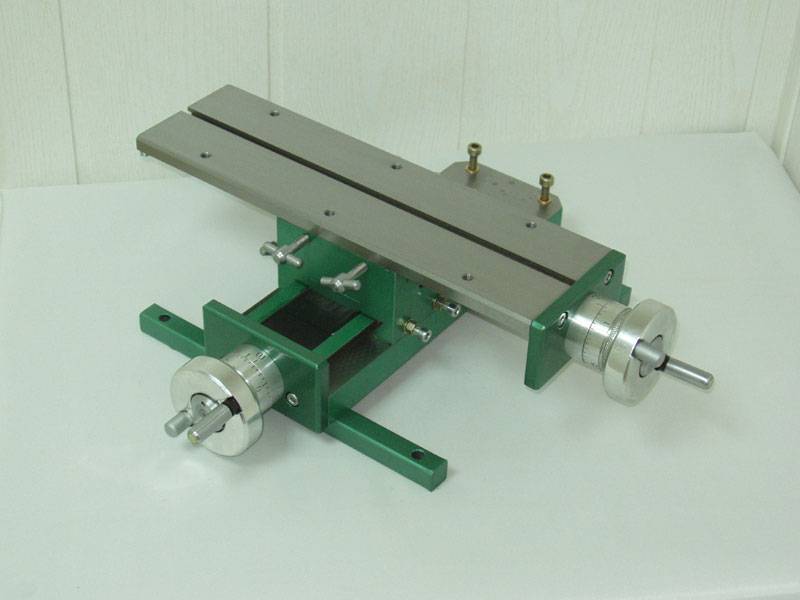

Направляющие или просто направляющие представляют собой линейные несущие элементы, обеспечивающие траекторию движения каретки и задней бабки токарного станка. Направляющие могут иметь несколько конфигураций, включая коробчатые направляющие, V-образные направляющие, направляющие типа «ласточкин хвост», и могут использоваться с шариковыми или роликовыми подшипниками на некоторых токарных станках.

Bedway — это прецизионно отшлифованные поверхности, обеспечивающие траекторию движения каретки и задней бабки.

Рейка

Рейка представляет собой плоский зубчатый элемент, который используется вместе с шестерней для обеспечения движения каретки при токарных операциях. Мощность подается на ведущую шестерню через подающий стержень. На токарных станках с ЧПУ питание может подаваться непосредственно на ведущую шестерню через серводвигатель.

Подающий стержень

Подающий стержень представляет собой цилиндрический стержень с выточенным в нем шпоночным пазом. Червячная передача скользит по этому стержню и передает мощность либо на шестерню каретки, либо на шестерню поперечного скольжения, в зависимости от положения рычага выбора механической подачи.

Червячная передача скользит по этому стержню и передает мощность либо на шестерню каретки, либо на шестерню поперечного скольжения, в зависимости от положения рычага выбора механической подачи.

Примечание. На некоторых токарных станках подающий стержень и ходовой винт встроены в один и тот же компонент.

Тяга подачи передает мощность от передней бабки к каретке для выполнения операций механической подачи в направлении каретки или поперечного суппорта.

Ходовой винт

Ходовой винт представляет собой стержень с резьбой, который используется для подачи энергии на каретку при нарезании резьбы. Ходовой винт часто имеет резьбу ACME. Ходовой винт передает мощность на каретку, когда рычаг полугайки задействован.

Токарные станки с гильзой

Максимальный диаметр заготовки, которую можно обработать на токарном станке, определяет поворот токарного станка. Некоторые токарные станки имеют функцию увеличения поворота токарных станков. Съемный (обычно) сегмент станины, известный как зазор, можно вынуть, чтобы вместить необычно большую заготовку. При определении размера токарного станка обязательно узнайте, является ли размер качания качанием над станиной, над зазором или над поперечным суппортом.

При определении размера токарного станка обязательно узнайте, является ли размер качания качанием над станиной, над зазором или над поперечным суппортом.

Поворот токарного станка — это заготовка самого большого диаметра, которую можно на нем обработать. Токарный станок с зазором может вместить заготовку большего диаметра с удаленным зазором.

Станина с подвижным зазором (видеопример)

Токарные станки с наклонной станиной

Токарные станки с наклонной станиной имеют наклонную станину. Наклонная ориентация позволяет стружке падать в сторону. Такое расположение может также увеличить расстояние между путями, чтобы обеспечить большую стабильность.

Токарный станок с наклонной станиной

Каталожные номера

Роджерс, Барри. «Покупка токарного станка: наклонные станины и многозадачные конфигурации». Современный механический цех. 17 августа 2018 г. По состоянию на 17 мая 2019 г. https://www.mmsonline.com/blog/post/buying-a-lathe-slant-beds-and-multitasking-configurations.

Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите. ПринятьОтклонить Подробнее

Что такое станина токарного станка и для чего она используется?

Руководства / Чарльз Уилсон

Последнее обновление: Чарльз Уилсон, 20 декабря 2022 г. Это закрепленное положение, в котором монтируются все остальные компоненты токарного станка.

Этот прочный компонент является основой сборки и облегчает поворот заготовки.

Здесь я расскажу об этой важнейшей части токарного станка и о нескольких различных станинах токарного станка.

Ключевые выводы

- Почти все токарные станки имеют станину.

- Каретка, передняя и задняя бабки устанавливаются по всей длине этой поверхности.

- Подручники и ходовой винт также крепятся к этой поверхности.

- Этот фундамент также имеет люнеты и упоры каретки по всей длине.

Содержание

Для чего используется станина токарного станка?

Основное назначение станины токарного станка — облегчить работу станка за счет обеспечения устойчивого основания для обрабатываемой детали.

Большинство конструкций токарных станков имеют станину для устойчивости. Все подвижные части токарного станка, такие как задняя бабка и каретка, качаются по этой поверхности по мере необходимости.

Точные размеры станины токарного станка помогут обеспечить правильную обработку всех ваших заготовок.

Что такое токарный станок?

Станина токарного станка представляет собой плоскую горизонтальную поверхность, которая образует основную рабочую поверхность и раму токарного станка. Почти у всех токарных станков есть станина, будь то токарные станки по металлу или токарные станки по дереву .

Передняя бабка, задняя бабка и каретка крепятся к направляющим станины . Каретка и задняя бабка предназначены для скольжения по этим направляющим во время операций обработки.

Каретка и задняя бабка предназначены для скольжения по этим направляющим во время операций обработки.

Каретка вашего станка перемещается с помощью рейки, которая проходит вдоль станины станка. Стойка приводится в действие подающим стержнем или двигателем.

Передняя бабка фиксируется в одном положении в левой точке станины и не может скользить или откидываться.

Другие детали

Помимо ранее упомянутых компонентов, станина содержит такие детали, как ходовой винт и его резьбовой стержень.

Ходовой винт представляет собой стержень с резьбой , который приводит в движение каретку , если вам нужно нарезать резьбу. Не забудьте сначала зафиксировать рычаг полугайки!

Из чего сделана станина станка?

Эта плоская закаленная поверхность часто изготавливается из мелкозернистого или высококачественного чугуна или мягкой стали .

Должен быть изготовлен из чугуна, чтобы выдерживать вибрации и обеспечивать жесткость сборки.

Без этой жесткости вибрации, которые проходят через большинство токарных станков во время работы, могут вызвать вибрацию, что может привести к неровностям и дефектам обрабатываемой детали.

Что такое токарный станок с щелевой станиной?

Вам понадобится токарный станок с щелевой станиной, если у вас есть особенно большая заготовка, которую вы не можете нормально обработать.

Станина некоторых токарных станков может поворачиваться наружу, оставляя небольшой зазор возле передней бабки.

Функция зазора позволяет работать с более крупными заготовками , которые обычно не помещаются в вашу сборку.

Часто задаваемые вопросы (FAQ)

Если у вас есть вопросы о токарных станках, загляните в этот раздел, чтобы получить мои ответы!

Что такое перевозка?

Каретка токарного станка представляет собой крупный компонент, состоящий из фартука , поперечного суппорта и суппорта . Седло помогает поперечному суппорту перемещаться по длине станка.

Всего комментариев: 0