Станина фрезерного станка: Станина фрезерного станка. Как выбрать подходящую?

Содержание

Станина Фрезерного Станка С Чпу

Станина фрезерного станка — это основа оборудования фрезерного типа, на которой располагаются все основные узлы и механизмы, в том числе рельсовые или круглые направляющие. Главная задача станины заключается в обеспечении прочности станка и виброустойчивости во время работы.

Благодаря развитию существующих технологий и внедрению новых в литейном производстве, происходит уменьшение металлоемкости отливки с сохранением ее эксплуатационных характеристик, а также улучшение качества литья станин на базе которых впоследствии будет собран фрезерный станок или обрабатывающий центр с чпу.

В этой статье рассмотрена возможность получения облегченных станин и корпусных деталей станков по металлу при использовании в литейном производстве комбинированных технологий изготовления формы отливки.

Назначение станины станка

Современный фрезерный станок с чпу по металлу — это сложная технологическая машина, оснащенная системой числового программного управления и предназначенная для выполнения различных видов обработки, с целью получения деталей заданной формы и размеров. Конструкции станков разнообразны и состоят из большого числа узлов и механизмов, которые базируются на несущей системе станка. К основным элементам несущей системы станка относят станину фрезерного станка с чпу и корпусные детали. Станина является одной из наиболее ответственных деталей станка, определяющей многие его эксплуатационные характеристики, поэтому к качеству изготовления формы отливки станины и к самому процессу литья предъявляют жесткие требования.

Конструкции станков разнообразны и состоят из большого числа узлов и механизмов, которые базируются на несущей системе станка. К основным элементам несущей системы станка относят станину фрезерного станка с чпу и корпусные детали. Станина является одной из наиболее ответственных деталей станка, определяющей многие его эксплуатационные характеристики, поэтому к качеству изготовления формы отливки станины и к самому процессу литья предъявляют жесткие требования.

Конструкция станины станков с чпу

Конструкция станины станков фрезерного типа служит для обеспечения правильного взаимного положения подвижных и неподвижных узлов, частей и механизмов станка на базирующих поверхностях. Поверхности станины, по которым перемещаются подвижные узлы станка, т. е. направляющие прямолинейного или кругового движения, определяют точность перемещения подвижных узлов станка. Это требует качественного изготовления самой станины.

Также конструкции станин обусловлены требованиями жесткости, виброустойчивости, длительного сохранения точности, зависят от расположения направляющих (горизонтальных, вертикальных, наклонных), массы, размеров и длины ходов подвижных узлов станка, условий удаления стружки и смазочно-охлаждающей жидкости (СОЖ), необходимости расположения внутри станины различных механизмов, агрегатов и резервуаров для масла и СОЖ, удобства проведения ремонтных работ и т. п. Учитывают и технологические факторы (обработки, сборки и пр.).

п. Учитывают и технологические факторы (обработки, сборки и пр.).

Требования предъявляемые к станине под станок

Форма станины фрезерного станка с чпу обычно приближается к коробчатой с внутренними стенками и перегородками, которые нужны для повышения жесткости и образования отдельных полостей и отсеков. Также в целях повышения жесткости станины выполняют с двойными стенками или сечением замкнутого контура, с увеличенным числом перегородок и ребер, с этой же целью исключают люки и окна или уменьшают их размеры.

Основными критериями оценки работоспособности станин являются жесткость и виброустойчивость:

- жесткость станины станка — это сопротивляемость отклонению инструмента относительно изделия в результате деформаций станины под действием заданных сил.

- виброустойчивость станины станка — это параметры частоты и амплитуды колебаний, возникающих во время резания.

В процессе работы станины фрезерных станков подвергаются изгибным и крутильным деформациям. В соответствии с этим их проверяют на статическую жесткость изгиба и статическую жесткость кручения.

В соответствии с этим их проверяют на статическую жесткость изгиба и статическую жесткость кручения.

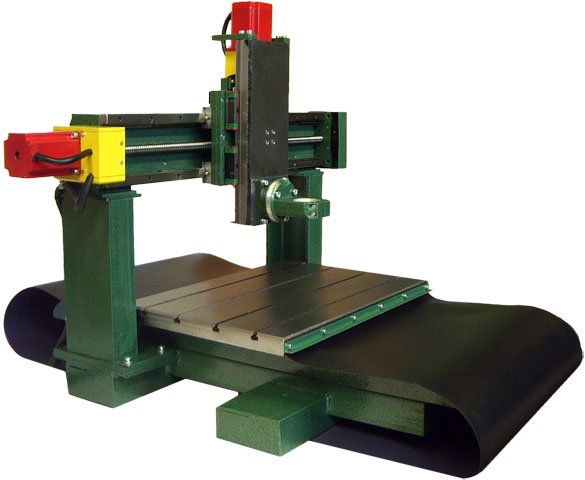

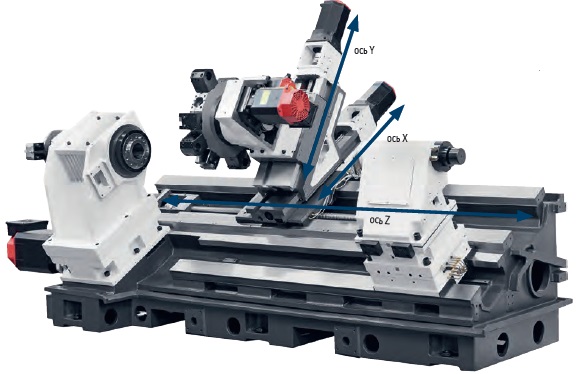

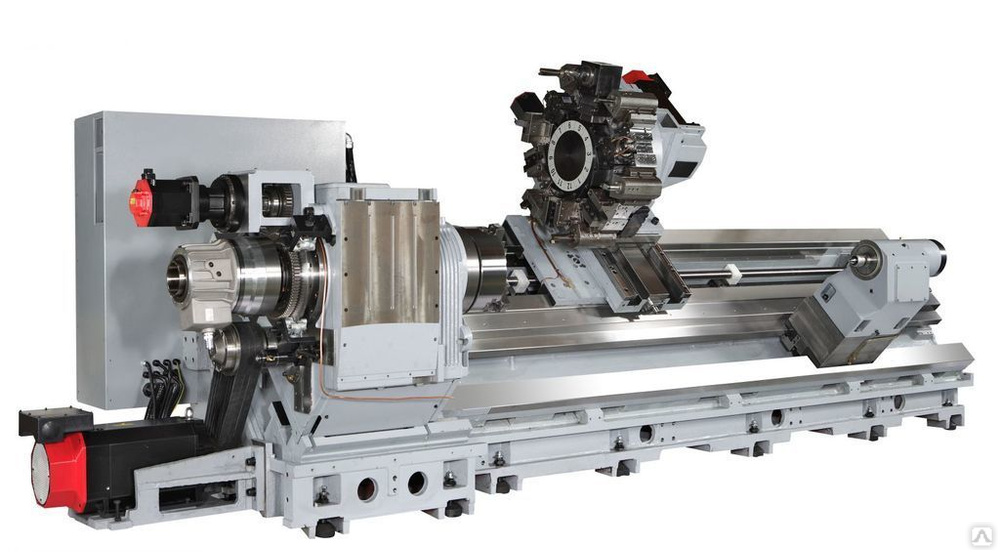

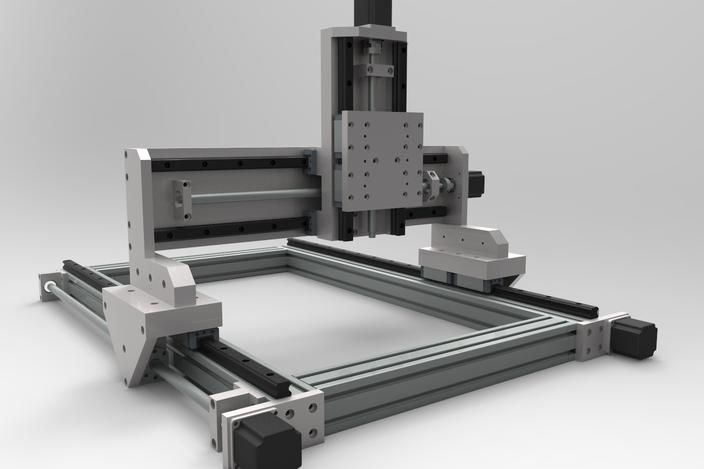

Станины в основном бывают горизонтальными, вертикальными (стойки) и портальными. На рис. 1 представлены фрезерные станки, имеющие вертикальную (рис. 1, а) и портальную (рис. 1, б) станины.

Рис. 1. Фрезерные станки с разными станинами

С горизонтальными станинами выполняют подавляющее большинство станков токарной группы для обработки цилиндрических изделий (токарно-винторезные, токарно-револьверные, кругло и внутришлифовальные и др.).

Вертикальные станины или стойки фрезерных станков с чпу обычно применяют там, где необходимы вертикальные относительные перемещения инструмента и изделия. Основное применение вертикальная станина находит в станках с вертикальными шпинделями или вертикальным ходом ползунов. Вертикальные фрезерные станки имеют меньшие габариты в плане и преимущества в удобстве обработки заготовок, для которых по технологическому процессу ось шпинделя или ход ползуна должны быть перпендикулярны к основной базовой поверхности изделия. По конфигурации вертикальная станина с корпусными деталями может образовывать незамкнутый контур, как это мы можем наблюдать у сверлильных, расточных, вертикально фрезерных и других станков.

По конфигурации вертикальная станина с корпусными деталями может образовывать незамкнутый контур, как это мы можем наблюдать у сверлильных, расточных, вертикально фрезерных и других станков.

Станины портального типа обладают повышенной жесткостью по сравнению с простыми станинами одностоечных и горизонтальных станков. Несущие системы которые имеют портальные фрезерные станки с чпу состоят из основания, или горизонтальной станины, двух стоек, перекладины и поперечины, соединенных между собой и образующих рамную систему (закрытый контур). К таким станкам относят продольно строгальные, продольно фрезерные, портальные сверлильные станки с чпу и другие станки.

Описание основных узлов фрезерного станка с ЧПУ

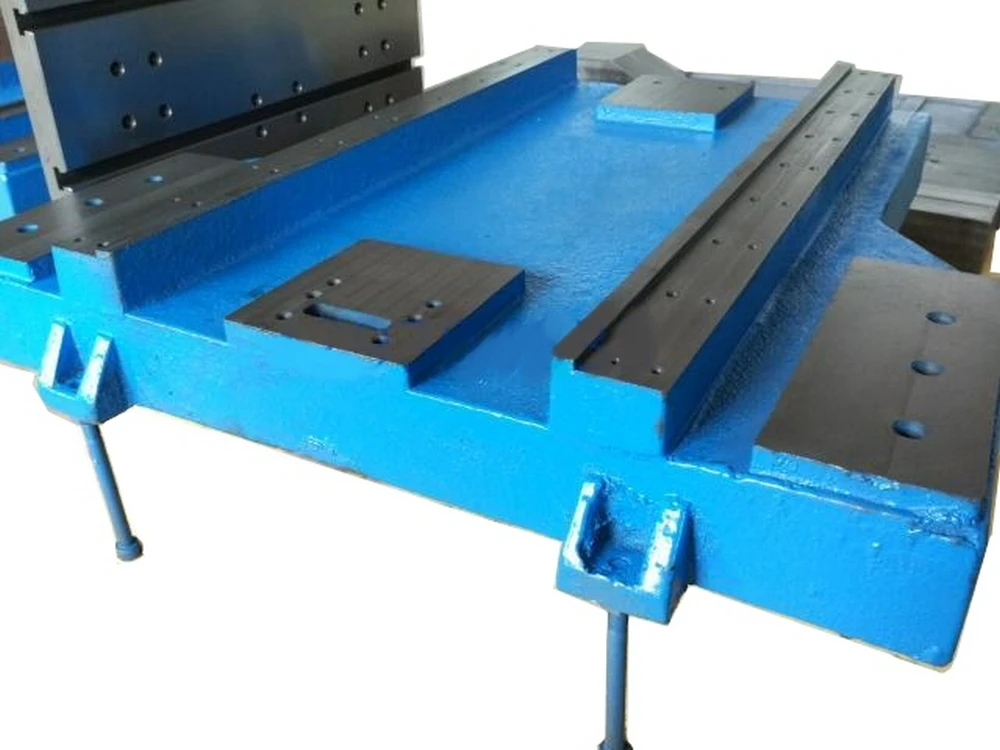

Станина

Станина — несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

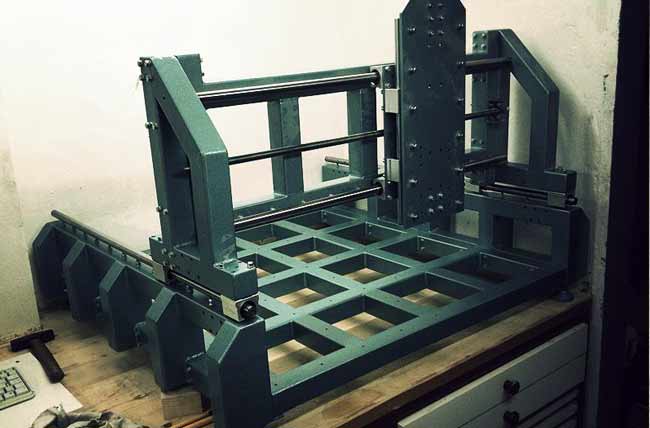

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

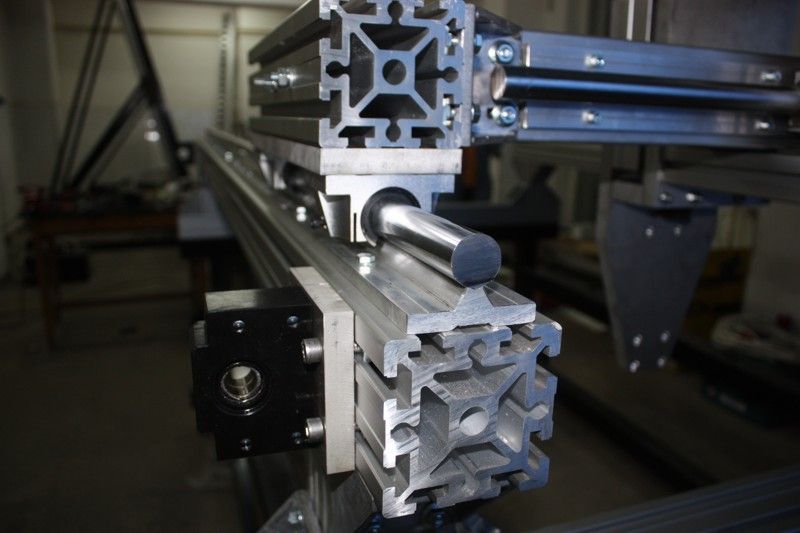

Направляющие

Направляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43…. 56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла. В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

- Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух.

По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Шарико-винтовая передача (ШВП)

Следующий узел фрезерного станка — шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.к. проскальзывание шариков в ШВП минимальное)

- Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании.

Они проще в производстве, дешевле.

Они проще в производстве, дешевле. - Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

Система ЧПУ- Числовое Программное Управление

Рисунок 8 — Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привода

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока — для малых мощностей.

Рисунок 10- Сервоприводы

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)

АУСИ — необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % — до 30, 10 % — 40 и 5 % — до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

Стружкотранспортер

Два типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

454139,

Челябинск, ул. Новороссийская, 30, оф. 231 [email protected]

+7

(351) 217-08-14 (многоканальный) +7

(351) 734-73-21

TRAK DPM RX5 Toolroom Bed Mill

Если вы удалите направляющие крышки, вы получите примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Если вы удалите крышки путей, вы можете получить примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

RX2 | RX3 | РХ5 | RX7 | |

|---|---|---|---|---|

| Модель ЧПУ ProtoTRAK | РМХ | РМХ | РМХ | РМХ |

| Размер стола | 49″ x 9″ | 50″ x 10″ | 50″ x 12″ | 76″ x 14″ |

| Т-образные пазы (количество x ширина) | 3 x 0,63″ x 2,5″ | 3 x 0,63″ x 2,48″ | 3 x 0,63″ x 2,52″ | 4 x 0,63″ x 2,5″ |

| Ход (оси X, Y, Z)* | 31″ x 16″ x 22″ Примечание | 31,5″ x 17″ x 25,5″ Примечание | 41″ x 20,5″ x 24″ | 60″ x 23,5″ x 23″ |

| Диаметр пиноли | 3 3/8″ | 3 15/16″ | 3 15/16″ | 4,56″ |

| Максимальный ход пиноли | 5″ | 5″ | 5″ | 5,5″ |

| Конус шпинделя | Р8 | 40 Конус | 40 Конус | 40 Конус |

| Диапазон скорости вращения шпинделя об/мин | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 |

| Центр шпинделя к торцу колонны | 18,5″ | 20,5″ | 20,5″ | 24″ |

| Поворотная головка (из стороны в сторону) | +/- 90° | +/- 90° | +/- 90° | +30° по часовой стрелке и -90° против часовой стрелки Примечание |

| Подачи пиноли на оборот шпинделя | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ |

| Двигатель шпинделя HP | 3 л. с. с. | 5 л.с. | 5 л.с. | 7,5 л.с. |

| Требования к питанию | 200-240В, 3П, 27А | 200-240В, 3П, 35А | 200-240В, 3П, 35А | 200-240В, 3П, 42А |

| Максимальный вес заготовки | 1320 фунтов | 1320 фунтов | 1760 фунтов | 2200 фунтов |

| Высота стола от низа кровати | 36,75″ | 36,75″ | 40″ | 38,75″ |

| Макс. расстояние между вершиной шпинделя и столом | 25,5″ | 25,81″ | 25,81″ | 24,25″ |

| Минимальная высота | 86,625″ | 87,5″ | 87,5″ | 87,875″ |

| Максимальная высота | 98,75″ | 100,5″ | 102″ | 105″ |

| Ширина машины, включая стол | 71,25″ | 73,5″ | 94,13″ | 110″ |

| Общая длина с закрытой дверцей с электроприводом | 73,31″ | 76,63″ | 82,5″ | 94,5″ |

| Общая длина с открытой дверцей с электроприводом | 93,88″ | 96,63″ | 103″ | 119″ |

| Общая ширина, включая полную траверсу стола | 102,53″ | 102,25″ | 131,06″ | 168,5″ |

| След машины | 23,13″ x 40,5″ | 24″ x 43,31″ | 24″ x 48,4″ | 42,52″ x 63″ |

Вес нетто/отгрузочные фунты. | 3200 / 3500 | 4100 / 4400 | 4400 / 4700 | 7480 / 7700 |

| Ускоренный ход X, Y, Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z |

| Емкость резервуара охлаждающей жидкости | 10 галлонов | 10 галлонов | 10 галлонов | 15 галлонов |

| Максимальная производительность сверления (диаметр) | 1″ диам. | 1″ диам. | 1″ диам. | 1″ диам. |

| Максимальная производительность фрезерования | 3 дюйм³/мин | 5 дюймов³/мин | 5 дюймов³/мин | 7 дюймов³/мин |

| Максимальный объем врезки | ¾ — 10 | 1 — 8 | 1 — 8 | 1 — 8 |

* DPM RX2 и RX3 — если вы удалите крышки путей, вы можете получить примерно 2 дюйма дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Значения в таблице спецификаций указаны с установленными направляющими крышками.

** Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

TRAK DPM RX3 Toolroom Bed Mill

Если вы удалите направляющие крышки, вы получите примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Если вы удалите крышки путей, вы можете получить примерно 2″ дополнительного хода в верхней части. Значения в таблице спецификаций указаны с установленными направляющими крышками.

Поворот головы ограничен примерно 30° по часовой стрелке из-за кронштейна удлинителя подвесного кронштейна.

RX2 | РХ3 | RX5 | RX7 | |

|---|---|---|---|---|

| Модель ЧПУ ProtoTRAK | РМХ | РМХ | РМХ | РМХ |

| Размер стола | 49″ x 9″ | 50″ x 10″ | 50″ x 12″ | 76″ x 14″ |

| Т-образные пазы (количество x ширина) | 3 x 0,63″ x 2,5″ | 3 x 0,63″ x 2,48″ | 3 x 0,63″ x 2,52″ | 4 x 0,63″ x 2,5″ |

| Ход (оси X, Y, Z)* | 31″ x 16″ x 22″ Примечание | 31,5″ x 17″ x 25,5″ Примечание | 41″ x 20,5″ x 24″ | 60″ x 23,5″ x 23″ |

| Диаметр пиноли | 3 3/8″ | 3 15/16″ | 3 15/16″ | 4,56″ |

| Максимальный ход пиноли | 5″ | 5″ | 5″ | 5,5″ |

| Конус шпинделя | Р8 | 40 Конус | 40 Конус | 40 Конус |

| Диапазон скорости вращения шпинделя об/мин | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 | 40 — 600, 300 — 5000 |

| Центр шпинделя к торцу колонны | 18,5″ | 20,5″ | 20,5″ | 24″ |

| Поворотная головка (из стороны в сторону) | +/- 90° | +/- 90° | +/- 90° | +30° по часовой стрелке и -90° против часовой стрелки Примечание |

| Подачи пиноли на оборот шпинделя | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ | 0,0015/0,003/0,006″ |

| Двигатель шпинделя HP | 3 л. с. с. | 5 л.с. | 5 л.с. | 7,5 л.с. |

| Требования к питанию | 200-240В, 3П, 27А | 200-240В, 3П, 35А | 200-240В, 3П, 35А | 200-240В, 3П, 42А |

| Максимальный вес заготовки | 1320 фунтов | 1320 фунтов | 1760 фунтов | 2200 фунтов |

| Высота стола от низа кровати | 36,75″ | 36,75″ | 40″ | 38,75″ |

| Макс. расстояние между вершиной шпинделя и столом | 25,5″ | 25,81″ | 25,81″ | 24,25″ |

| Минимальная высота | 86,625″ | 87,5″ | 87,5″ | 87,875″ |

| Максимальная высота | 98,75″ | 100,5″ | 102″ | 105″ |

| Ширина машины, включая стол | 71,25″ | 73,5″ | 94,13″ | 110″ |

| Общая длина с закрытой дверцей с электроприводом | 73,31″ | 76,63″ | 82,5″ | 94,5″ |

| Общая длина с открытой дверцей с электроприводом | 93,88″ | 96,63″ | 103″ | 119″ |

| Общая ширина, включая полную траверсу стола | 102,53″ | 102,25″ | 131,06″ | 168,5″ |

| След машины | 23,13″ x 40,5″ | 24″ x 43,31″ | 24″ x 48,4″ | 42,52″ x 63″ |

Вес нетто/отгрузочные фунты. | 3200 / 3500 | 4100 / 4400 | 4400 / 4700 | 7480 / 7700 |

| Ускоренный ход X, Y, Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | Механические маховики: 250 дюймов в минуту по осям X, Y и Z Электронные маховики: 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z | 400 дюймов в минуту по осям X и Y, 250 дюймов в минуту по Z |

| Емкость резервуара охлаждающей жидкости | 10 галлонов | 10 галлонов | 10 галлонов | 15 галлонов |

| Максимальная производительность сверления (диаметр) | 1″ диам. | 1″ диам. | 1″ диам. | 1″ диам. |

| Максимальная производительность фрезерования | 3 дюйм³/мин | 5 дюймов³/мин | 5 дюймов³/мин | 7 дюймов³/мин |

| Максимальный объем врезки | ¾ — 10 | 1 — 8 | 1 — 8 | 1 — 8 |

* DPM RX2 и RX3 — если вы удалите крышки путей, вы можете получить примерно 2 дюйма дополнительного хода в верхней части.

Всего комментариев: 0