Типы лазеров для резки: разбираемся в преимуществах и особенностях каждого вида обработки

Содержание

Виды и способы лазерной резки — экспертная статья от «Laser365».

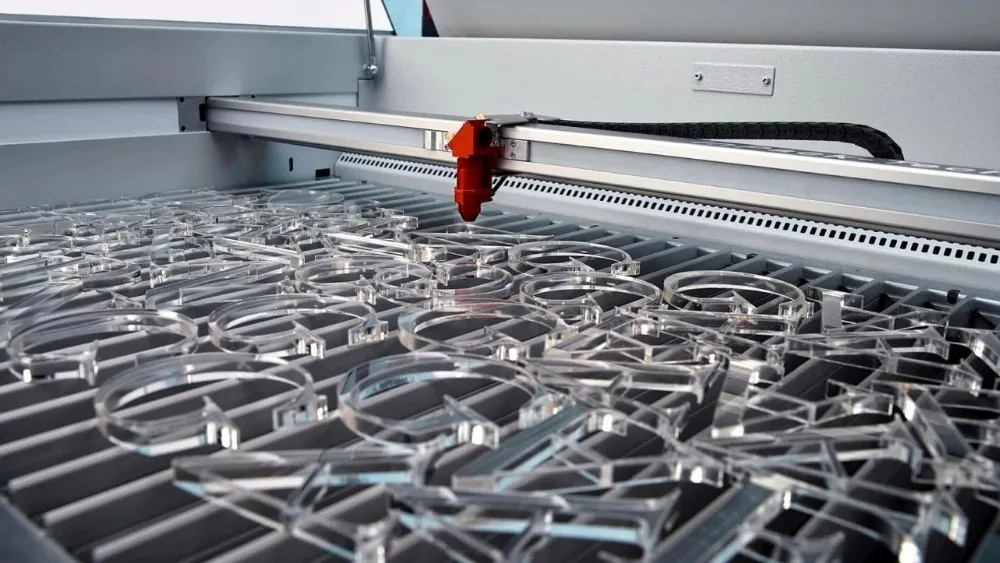

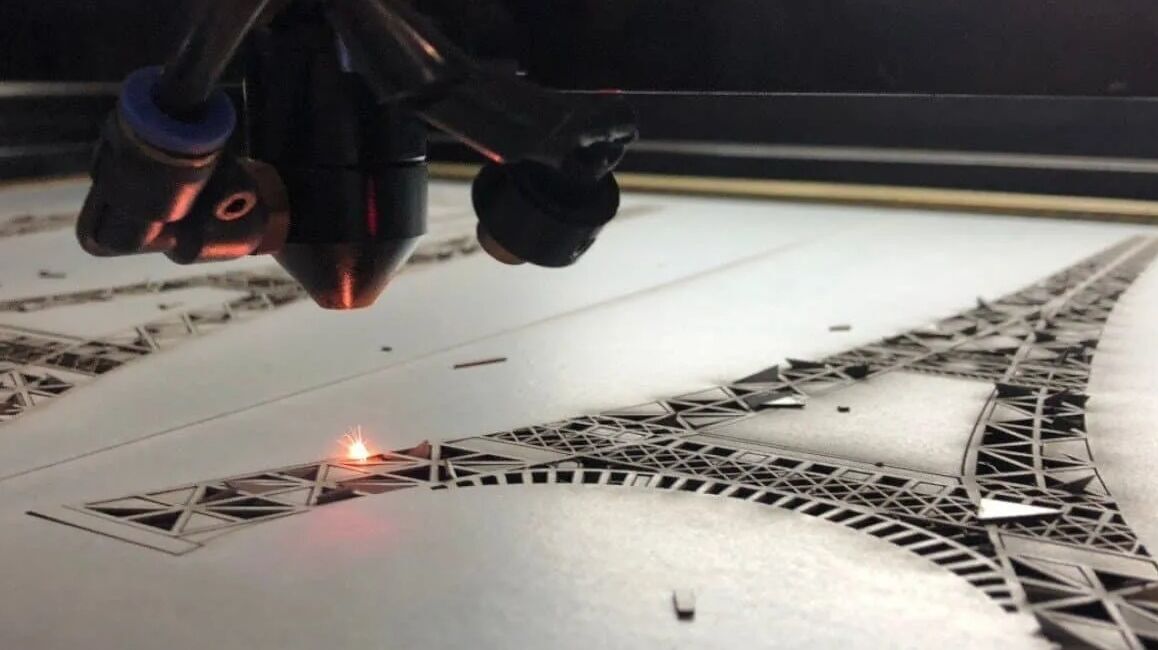

Лазерная резка — технология раскроя разных листовых материалов, с помощью сфокусированного лазерного луча. Это быстрый и экономичный способ обработки, поэтому он успешно используется как на крупных производствах, так и для бытовых и коммерческих целей: изготовления сувениров, рекламной продукции, предметов интерьера и т.п.

В чем отличие видов лазерной резки

Существует несколько видов лазерной обработки материалов. Различают их в зависимости от использования сопровождающего газа и способа воздействия на поверхность. Выделяют три основных вида лазерной обработки:

- Сублимационная лазерная резка. При такой обработке лазерный луч разогревает материал до момента его испарения. Отходы после резки удаляются с помощью азота (или другого инертного газа). Этот вид лазерной резки применим к неметаллическим материалам.

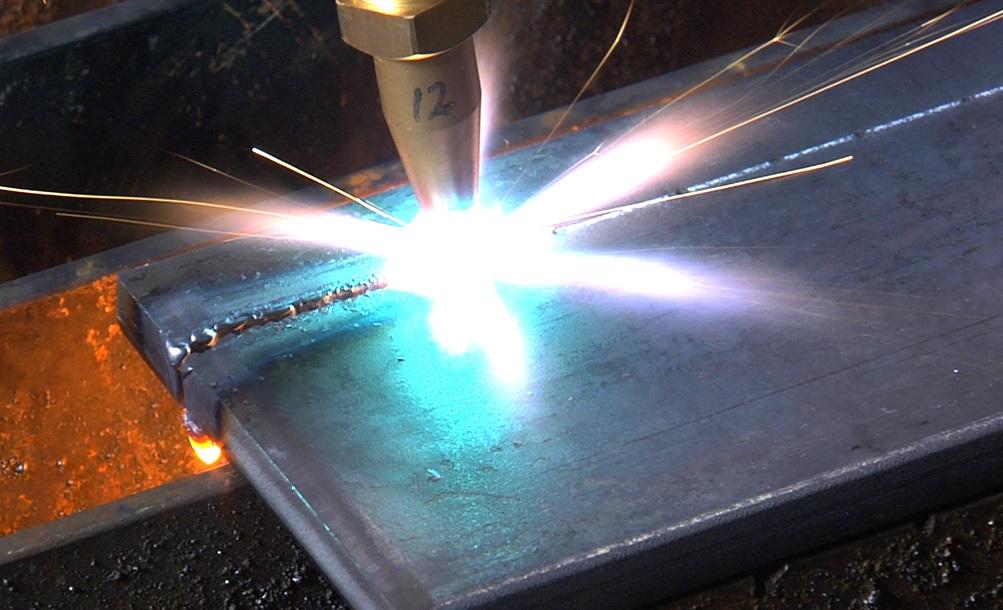

- Газокислородная лазерная резка. В основе — процесс горения, который расплавляет материал с помощью кислорода.

При таком виде резки материал нагревается до температуры возгорания. На месте его обработки образуются оксиды, которые в виде шлака удаляются с поверхности. Этот вид лазерной резки используют для раскроя низкоуглеродистых сталей.

При таком виде резки материал нагревается до температуры возгорания. На месте его обработки образуются оксиды, которые в виде шлака удаляются с поверхности. Этот вид лазерной резки используют для раскроя низкоуглеродистых сталей. - Резка плавлением. При данном методе применяют инертный (неактивный) газ. Лазерный луч плавит материал, просто нагревая его. Такая резка больше подходит для нержавеющих сталей.

Способы лазерной обработки материалов

Лазерной резке поддаются почти все материалы, независимо от степени твердости. Лазер не контактирует с заготовкой непосредственно, поэтому отлично справляется с хрупкими поверхностями, такими как стекло. В зависимости от поставленной задачи, подбирается соответствующий способ обработки лазером: резание листового материала по сложному контуру, прошивание отверстий, сварка, разметка, маркировка, поверхностная термообработка (закалка, отпуск) и другие.

Самый популярный способ лазерной обработки — резка по сложному контуру. Благодаря ряду преимуществ резки лазером эта задача легко выполнима:

Благодаря ряду преимуществ резки лазером эта задача легко выполнима:

- Отсутствие механического контакта инструментов резки с обрабатываемым материалом сводит возможные деформации до минимума.

- Большая плотность и мощность лазера обеспечивает высокую продуктивность без потери качества изделия.

- Несмотря на работу со сложными контурами на плоскости и в объеме, процесс обработки максимально автоматизирован, и управлять лазером довольно просто.

Закажите лазерную резку и гравировку в нашей мастерской!

Оцените выгодные условия сотрудничества с нами — закажите лазерную резку или гравировку на нашем сайте. Заполните заявку и мы свяжемся с Вами в ближайшее время. Чтобы узнать расчет стоимости, укажите параметры заказа: размеры изделия, материал, количество и другие.

Получить консультацию специалиста или уточнить детали заказа можно у нас в офисе, связавшись с нами по телефону (посмотреть) или заказав «обратный звонок». Работаем круглосуточно и без выходных!

Виды лазерной резки металла и других материалов — от испарительной до термораскалывания

Лазерная резка — один из самых современных способов обработки листовых материалов. Лазерный луч двигается по заданным координатам, вырезая из металлического, полимерного или деревянного листа детали нужных очертаний. Очертания при том могут быть сколь угодно сложными, потому что:

Лазерный луч двигается по заданным координатам, вырезая из металлического, полимерного или деревянного листа детали нужных очертаний. Очертания при том могут быть сколь угодно сложными, потому что:

- Лазерный луч тонок и может прорезать узкие отверстия, не разрушая материал вокруг них. Узкие отверстия с диаметром, равным толщине материала — само по себе преимущество, но благодаря этому лазер еще и может делать четкие углы резов, не скругляя их.

- Точность наведения луча измеряется десятыми долями миллиметра даже на стандартных промышленных лазерах, режущих металл для корпусов. У специальных лазеров, используемых для инновационной электроники, точность может быть еще намного выше.

- Лазерным лучом управляет компьютер, ведет его четко по заданным координатам и с четко заданной скоростью, достаточной для ровного разрезания материала и недостаточной для его перегрева или обугливания. Благодаря этому в партии любого размера детали выходят четко соответствующими проекту, без отклонений.

В общем, лазерная резка оказалась очень ценной технологией для нашего времени. А внутри этой технологии есть подвиды, которые позволяют максимально эффективно работать с разными видами материалов. Сегодня разберемся в этих видах.

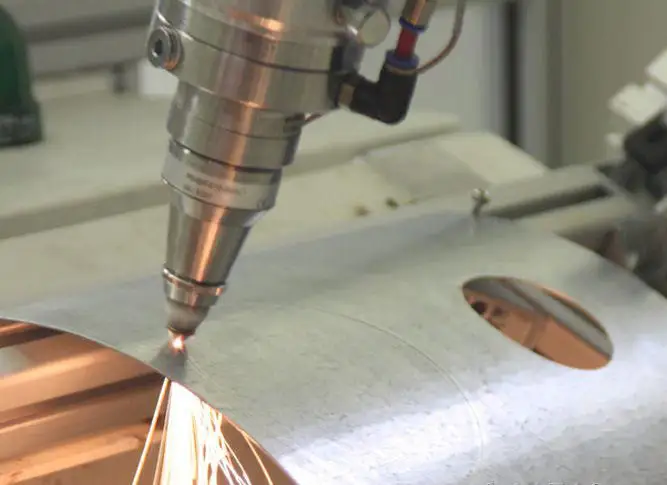

Лазерно‑кислородная резка

В лазерной резке помимо самого лазерного луча всегда участвует струя газа. Она нужна как минимум для того, чтобы:

- выдувать расплавленный или испаренный материал из зоны реза

- и охлаждать оставшиеся грани, чтобы не перегревать остальную часть материала.

Так и будет, если этот газ будет просто атмосферным воздухом, забранным в компрессор и выпущенным под луч. Но при резке можно использовать не только банальный воздух, но и специальные газы — и в таком случае резка будет приобретать дополнительные качества.

Первый из таких специальных газов — чистый кислород. Его свойство — участвовать в окислительных реакциях. Когда кислород контактирует с металлом, расплавившимся под влиянием луча, эти реакции запускаются с бешеной скоростью. А при окислительных реакциях выбрасывается много тепла.

А при окислительных реакциях выбрасывается много тепла.

Как много тепла? Для разных металлов это значение будет различаться. Но вот, например, при лазерно‑кислородной резке железа количество выделяемого при окислении тепла в 3–5 раз больше, чем количество тепла, принесенное собственно лазером.

Это свойство кислорода позволяет резать металлы намного быстрее и дешевле, чем при использовании атмосферного воздуха. Быстрее — потому что в бешеном окислительном жаре металл плавится стремительнее. Дешевле — потому что для разрезания большого количества металла можно использовать меньше электричества.

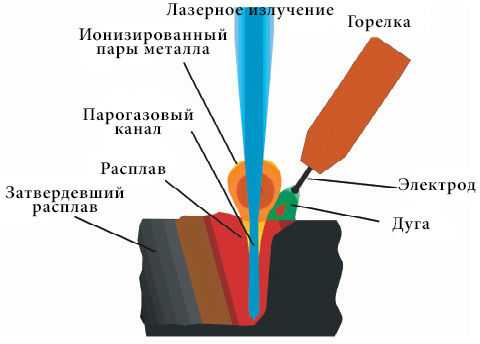

Кислородная резка с лазерным стартом (технология LASOX)

Логическое развитие предыдущей технологии, один из новых трендов в лазерной резке металлов. Если в лазерно‑кислородной резке основной режущей силой является все‑таки лазер, а кислород, несмотря на огромную тепловую мощь окисления, выступает все‑таки «на подпевках», то здесь основную работу делает именно сверхзвуковая струя кислорода.

Лазерный луч служит стартером — он раскаляет металл примерно до тысячи градусов Цельсия, чтобы подготовить его к запуску бешеной окислительной реакции. Потом в поверхность ударяет струя газа — и начинается собственно резка.

- Ключевое положительное отличие технологии — в том, что так можно прорезать более толстый металл — до 50 миллиметров против 30 у большинства установок лазерно‑кислородной резки.

- Ключевое отрицательное отличие — процесс идет значительно медленнее. Скорость около 0,2 метра в минуту — в то время как у лазерно‑кислородной резки не меньше полуметра в минуту, а обычно еще быстрее. Поэтому если толщина металла позволяет использовать лазер‑кислород — выгоднее использовать именно его.

- Дополнительное отрицательное отличие — увеличенный диаметр отверстий. Редко меньше 3 миллиметров, в то время как обычная лазерно‑кислородная резка выдает и 1 миллиметр, и даже 0,1 миллиметр, если используются специальные станки.

Благодаря этому кислородная резка с лазерной поддержкой используется, например, в судостроении — и не используется в сферах с более тонким металлом.

Резка лазером в среде инертного газа

Противоположность двух предыдущих технологий.

Окисление приходится очень кстати, когда идет работа с железом и низколегированными сталями — но с цветными металлами и высоколегированными сталями оно не в тему. Из‑за присутствия кислорода при резке нержавейка, алюминий и титан формируют на кромках негодные соединения, портящие свойства материала.

При этом решение «использовать не чистый кислород, а просто воздух» не помогает, потому что кислород в атмосферном воздухе всё равно есть. И резка пойдет не так быстро, но кромки всё равно будут испорчены — хоть и не так сильно. Качественной работой это не назовешь.

Поэтому при работе с «капризными» материалами используются инертные газы. В зону резки подается струя сжатого газа, который не вступает во вредную реакцию с материалом — но при этом так же выдувает из отверстия расплав и охлаждает края разреза.

- Для большинства «капризных» материалов — например, нержавейки и сплавов алюминия — используется азот.

Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно.

Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно. - Но существуют и «особо капризные» материалы — например, титан. При резке титана даже азот будет вреден. Потому что нежелательными являются не только оксиды титана, но и его нитрид, то есть соединение с азотом. Нитрид титана бывает довольно красив — в частности, его используют в качестве позолоты для куполов и зубных протезов. Но его нежданное появление в деталях никуда не годится, потому что нитрид титана хрупок. Для резки титана используется аргон — истинно инертный газ.

Лазерное термораскалывание

Три предыдущих технологии главным образом используются в металлообработке. А вот термораскалывание позволяет разделять стекло. Фактически при его использовании появляется не разрез, а именно трещина — только гладкая и контролируемая.

Эта технология эксплуатирует хрупкость стекла и возможность его разрушения из‑за перепада температур. Лазерный луч резко нагревает нужную область, струя инертного газа резко ее охлаждает. Трещина пошла. При этом луч движется, направляя ее дальше.

Лазерный луч резко нагревает нужную область, струя инертного газа резко ее охлаждает. Трещина пошла. При этом луч движется, направляя ее дальше.

Испарительная резка лазером

Испарительная или сублимационная резка — один из пиков развития лазерной технологии. При классической лазерной резке разрезаемый материал плавится. А вот здесь, как уже понятно из названия, происходит мгновенное испарение.

Естественно, температура должна быть очень высокой. А для этого нужен очень мощный лазер, в который вкачивается очень много электроэнергии. При этом резка происходит не сплошным лучом, а короткими импульсами. Насколько короткими? Часто меньше 0,000000001 секунды (наносекунды).

При этом коэффициент полезного действия, конечно, чудовищно мал. Эту бы энергию на железо, да под кислород — и можно было бы резать и резать. Но применение сублимационной резки тоже может быть оправдано — конечно, в тонких и инновационных сферах, когда важно и материал разрезать, и материал подложки не задеть.

Какие виды лазерной резки используются в «Металл‑Кейсе»?

Мы не стремимся влезть всюду — пусть уж мы будем делать что‑то одно, но зато будем делать это с максимальной компетентностью и отдачей. Мы режем металл — поэтому не используем термораскалывание. И мы режем металл не для супермикроскопических нанопроцессоров (отпала сублимационная резка) и не для ледоходов (отпала кислородная резка с лазерной поддержкой).

Мы делаем детали из металла от 0,5 до 20 миллиметров. Поэтому используем:

- кислородную резку

- и резку в инертных газах — азоте и аргоне.

Но уж эти две технологии мы используем «на пять». Обращайтесь — давайте мы рассчитаем стоимость и сроки выполнения заказа, о котором вы подумали сейчас.

Быстрый расчёт стоимости

Руководство по выбору правильного лазерного резака — FLUX

Один из наиболее часто задаваемых вопросов, который мы получаем от наших клиентов, касается материалов, которые Beambox может резать и гравировать. Итак, давайте поговорим об этой технологии лазерной резки, а с точки зрения обработки, о различных типах лазера и о том, что они обычно используют. за.

Итак, давайте поговорим об этой технологии лазерной резки, а с точки зрения обработки, о различных типах лазера и о том, что они обычно используют. за.

Основной частью лазерного резака является лазерный луч, луч определяет длину волны и мощность, следовательно, определяет материал, который он может резать или гравировать. Существует три основных типа лазеров, используемых в лазерной резке: твердотельный лазер, волоконный лазер и лазер CO2.

1. Твердотельный лазер

Твердотельные лазеры, одна из самых древних технологий, используют кристаллический или стеклянный стержень, «легированный» ионами, которые обеспечивают требуемые энергетические состояния. Наиболее распространенными являются диодный лазер и Nd:YAG-лазер.

Лазерный диод — это полупроводниковое устройство, похожее на светоизлучающий диод, в котором лазерный луч создается на переходе диода. Обычно вы видите эту технику при чтении/записи дисков CD/DVD/Blu-ray и лазерных указках. Обычно мощность диодного лазера не превышает 10 Вт, например, модуль лазерной гравировки FLUX Delta+ использует диодный лазер мощностью 200 мВт. Низкая мощность, медленная скорость гравировки и темный цвет результатов делают диодный лазер идеальным для гравировки небольших объемов неметаллических материалов.

Низкая мощность, медленная скорость гравировки и темный цвет результатов делают диодный лазер идеальным для гравировки небольших объемов неметаллических материалов.

Лазер Nd:YAG использует иттрий-алюминиевый гранат, легированный неодимом, в качестве активной лазерной среды с длиной волны 523/1064 нм. Эта длина волны может легко поглощаться металлом, поэтому она подходит для гравировки по металлу, но не для гравировки не по металлу. Более высокие характеристики этого лазера могут работать в импульсном режиме, чтобы регулировать цвет результатов на металле. Мощность лазера обычно меньше по сравнению с другими типами лазеров, но он мощнее и быстрее, чем диодный лазер, поэтому идеально подходит для гравировки металла. Большинство машин для лазерной маркировки, которые мы видим, используют лазер Nd:YAG, очень подходящий для маркировки больших количеств и небольших площадей металла на заводах.

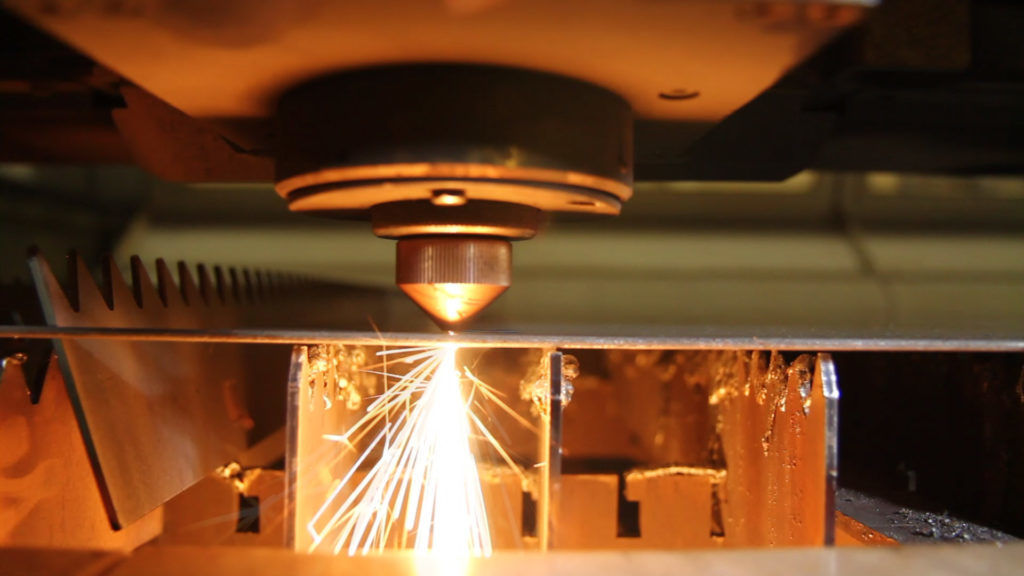

2. Волоконный лазер

Волоконные лазеры — это тип твердотельных лазеров, который быстро развивается в металлообрабатывающей промышленности. Волоконные лазеры накачиваются полупроводниковыми лазерными диодами, они поддерживают высокую выходную мощность из-за высокого отношения площади поверхности к объему волокна, что обеспечивает эффективное охлаждение. Волоконный лазер подходит для гравировки и резки металлов, но не неметаллов (за исключением инженерных пластиков на основе смол). Хотя этот тип лазера более дорогой, высокое оптическое качество и скорость делают его идеальным выбором для промышленной маркировки и резки металла.

Волоконные лазеры накачиваются полупроводниковыми лазерными диодами, они поддерживают высокую выходную мощность из-за высокого отношения площади поверхности к объему волокна, что обеспечивает эффективное охлаждение. Волоконный лазер подходит для гравировки и резки металлов, но не неметаллов (за исключением инженерных пластиков на основе смол). Хотя этот тип лазера более дорогой, высокое оптическое качество и скорость делают его идеальным выбором для промышленной маркировки и резки металла.

3. CO2-лазер

Лазер на углекислом газе был одним из первых газовых лазеров, которые были разработаны. В этом типе лазера электричество проходит через заполненную газом трубку для получения света.

40–150 Вт CO2-лазер:

Длина волны этого лазера составляет 10 640 нм, он может поглощаться большинством органических материалов, поэтому он отлично подходит для резки и гравировки неметаллов, включая дерево, кожу, бумагу, акрил, резина и многое другое. На стекло, камни, анодированный алюминий можно нанести гравировку. При работе машины мощностью 50 Вт на полную мощность температура точки фокусировки близка к 300°С, материалы с более высокой температурой плавления не могут быть разрезаны, но если они покрыты специальным покрытием, то можно маркировать даже такие металлы, как нержавеющая сталь, титан. .

При работе машины мощностью 50 Вт на полную мощность температура точки фокусировки близка к 300°С, материалы с более высокой температурой плавления не могут быть разрезаны, но если они покрыты специальным покрытием, то можно маркировать даже такие металлы, как нержавеющая сталь, титан. .

Высокомощный CO2-лазер мощностью 1000 Вт+

CO2-лазер также выпускается мощностью от 1000 Вт до 5000 Вт и может резать металл. Этот метод более развит, чем другие, результаты и точность лучше, чем у волоконного лазера, хотя он более энергоемкий.

Заключение

Давайте взглянем на удивительную диаграмму, которая подводит итог этой статье.

Гравировка неметалла | Резка неметалла | Гравировка металла | Резка металла | |

Малое количество | Diode laser CO2 Laser | CO2 Laser | Factory CO2 Laser Fiber Laser | Factory |

Large | CO2 Laser | CO2-лазер | ND: YAG Лазер Лазер волокон | высокопроизводительный лазер CO2 Laser |

Pround 400010

Beam Beam и Beambox Proplux Product Product. / 50 Вт настольный CO2-лазерный резак, который идеально подходит для лазерной гравировки и резки неметаллических материалов. Beambox поставляется с функцией выравнивания камеры, очень активным сообществом пользователей и собственным программным обеспечением, которое поддерживает Windows 7+ / Mac OS X / Linux, а благодаря нашему специальному покрытию вы также можете гравировать на металле! Beambox — лучший выбор для дизайнеров, производителей, школ и студий, которые хотят в полной мере использовать лазерные технологии для воплощения своих идей по очень разумной цене. Пожалуйста, нажмите здесь для получения более подробной информации.

Пожалуйста, нажмите здесь для получения более подробной информации.

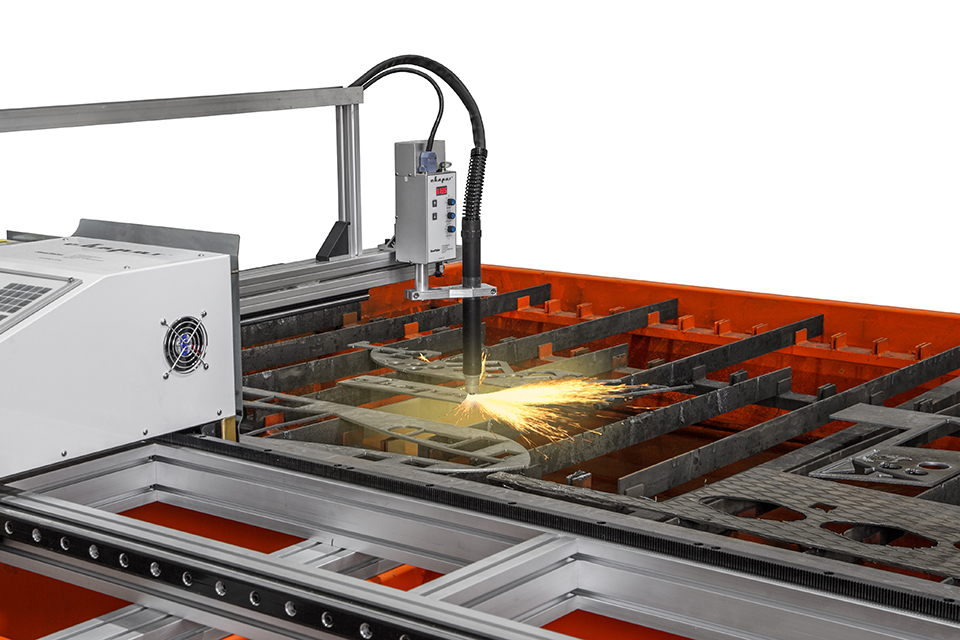

5 типов станков для лазерной резки

Лазерная резка — это технология резки материала с помощью управляемого компьютером процесса, который генерирует луч, и интеграция интерфейса регулируется и разрезается по направлениям, и все, что встречается на пути, либо испаряется, либо сжигается. или расплавить и далее производить высококачественный материал для отделки поверхности. Системы лазерной резки в Индии набрали обороты по сравнению с обычными средствами, поскольку они помогают снизить стоимость производства и производить эффективный и качественный материал.

В основном существует 5 типов станков для лазерной резки:

Ротационная лазерная резка: Ротационная лазерная резка в основном используется для лазерной резки стальных труб и труб. Распиловка, сверление или фрезерование были основными традиционными средствами, используемыми для обработки труб или труб, но ротационная лазерная резка более современна и обеспечивает существенное снижение производственных затрат. Ротационная лазерная резка помогает обрабатывать круглые трубы, трубы эллипса, трубы прямоугольного сечения, трубы D-типа. Производители систем лазерной резки расширяют возможности роторных станков лазерной резки для обработки с высокой скоростью, точностью и точностью

Ротационная лазерная резка помогает обрабатывать круглые трубы, трубы эллипса, трубы прямоугольного сечения, трубы D-типа. Производители систем лазерной резки расширяют возможности роторных станков лазерной резки для обработки с высокой скоростью, точностью и точностью

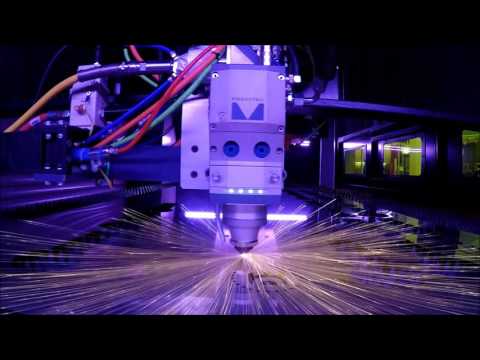

Роботизированная лазерная резка: Роботизированная лазерная резка — это новейшая инновация в области 3D-лазерной резки, обеспечивающая выдающуюся гибкость и превосходный контроль мощности. Процесс можно контролировать и получить доступ из любого места. Резка выполняется с высокой точностью с помощью специальной лазерной режущей головки с усовершенствованными датчиками автофокусировки. Производители систем лазерной резки предлагают роботизированные станки для лазерной резки, которые обеспечивают эффективную и эффективную работу с многоосевым механическим рычагом.

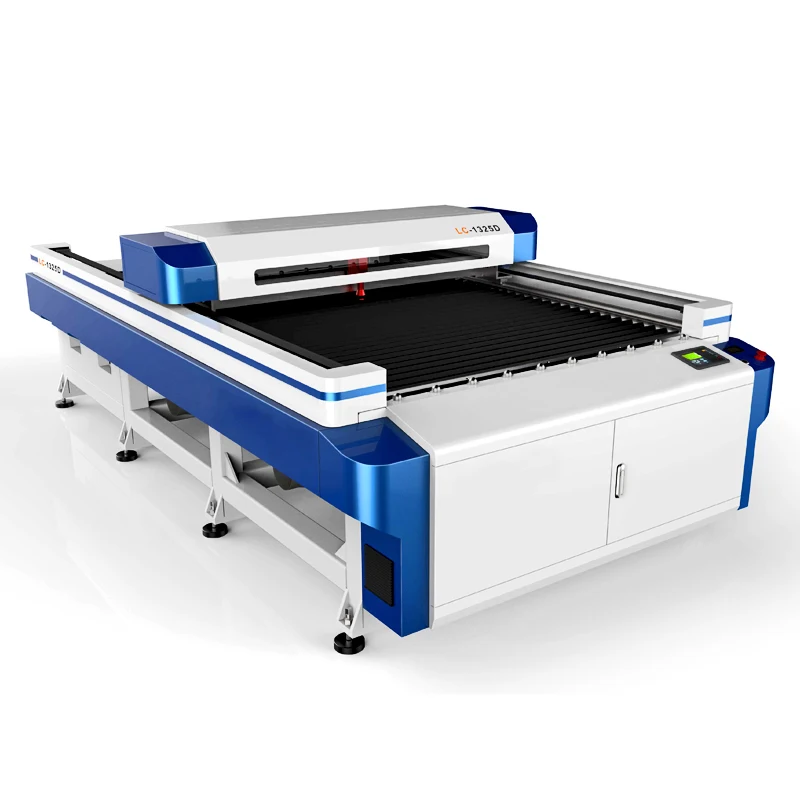

Лазерная резка малого формата: В основном требуется для металлов и неметаллов и имеет регулируемую ось Z для резки толстых материалов с высокой точностью. Высоту можно отрегулировать, чтобы сохранить фокусное расстояние и получить высококачественный материал. Они практически не требуют технического обслуживания по сравнению с обычными средствами лазерной резки и производят идеально обработанные продукты.

Высоту можно отрегулировать, чтобы сохранить фокусное расстояние и получить высококачественный материал. Они практически не требуют технического обслуживания по сравнению с обычными средствами лазерной резки и производят идеально обработанные продукты.

5-осевая лазерная резка: Системы лазерной резки также резка двумерных металлических листов. Лазерная резка Axis дает очень экономичные результаты по сравнению с обычными средствами. Laser Cutting Systems India выпустила 5-осевой станок для лазерной резки, который чрезвычайно универсален, предлагает решения, экономящие время, и помогает добраться до областей, которые другим было бы очень трудно достичь

Широкоформатная лазерная резка: Laser Cutting Systems India предоставляет станки для широкоформатной лазерной резки, которые предлагают двухмерную лазерную резку крупноформатного профиля. Вывески и многие другие материалы. Они обеспечивают высокоточные и экономичные результаты.

Системы лазерной резки в Индии добились значительного роста по сравнению с обычными средствами резки.

При таком виде резки материал нагревается до температуры возгорания. На месте его обработки образуются оксиды, которые в виде шлака удаляются с поверхности. Этот вид лазерной резки используют для раскроя низкоуглеродистых сталей.

При таком виде резки материал нагревается до температуры возгорания. На месте его обработки образуются оксиды, которые в виде шлака удаляются с поверхности. Этот вид лазерной резки используют для раскроя низкоуглеродистых сталей.

Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно.

Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно.

Всего комментариев: 0