Токарный завод: Токарные и трубообрабатывающие станки со склада. Доставка по всей России

Содержание

Рязанский станкостроительный завод (РСЗ) — производство токарных и специальных станков

Рязанский станкостроительный завод (РСЗ)

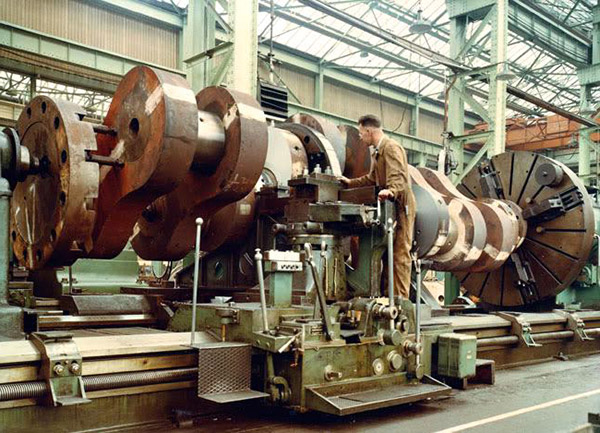

Рязанский станкостроительный завод — крупнейшее российское предприятие, имеющее давнюю историю и славу (особенно советских времен) и известное как производитель широкой номенклатуры токарных станков, в том числе тяжелых и специального назначения. Завод выпускает оборудование:

- Универсальные токарно-винторезные станки

- Токарные станки с ЧПУ горизонтальной компоновки

- Токарные обрабатывающие центры

- Станки для глубокого сверления и растачивания

- Специальные токарно-шлифовальные станки

- Резьбонакатные станки

- Станки тяжелой серии горизонтальной компоновки с ЧПУ

- Раскатные станы, работающие по методу ротационной вытяжки

- Колесотокарные станки

- Станки вальцетокарные и вальцефрезерные

- Станки трубообрабатывающие

Наиболее популярными моделями РСЗ являются такие станки как: токарно-винторезные — 1М63, 1М63Н, 16К40, 1М65, 1Н65, трубонарезные — 1А983, 1Н983, с ЧПУ — 16М30Ф3, РТ755Ф3.

История предприятия РСЗ

Начало истории Рязанского станкостроительного завода относится к февралю 1944 года, когда руководством Советского Союза было принято решение о том, чтобы создать новый станкостроительный завод. Предприятие было решено организовать возле г. Рязани на уже подготовленной площадке, где первоначально планировалось строительство танкового завода для военных нужд, от идеи строительства которого отказались в пользу предприятия для народного хозяйства по выпуску станков широкого назначения. Уже к концу 1944 года началось возведение модельного цеха, инструментального цеха, ремонтного цеха, гальванического отделения, термического отделения, корпуса вспомогательных цехов.

Основой рязанского станкозавода послужило репатриированное машиностроительное предприятие из Германии, оборудование которого, а также частично цеховые конструкции и строительные материалы были демонтированы и вывезены в СССР в 1946 году. Для их перевозки понадобилось более 600 товарных вагонов.

Днем рождения Рязанского станкостроительного завода считается 21 декабря 1949 года, когда токарь механического цеха поставил заготовку на первый собранный токарно-винторезный станок модели 164 и снял первую стружку (теперь этот станок установлен на помосте возле главного корпуса завода).

Изначально, техническая документация на токарный станок 164 была разработана конструкторами Московского станкостроительного завода «Красный пролетарий», но конструкторский отдел РСЗ для улучшения технических характеристик станка внес такие решения, которые не использовались еще в отечественном станкостроении, а в заграничных станках имелись в единичных, опытных образцах.

Токарный станок 164 впоследствии постоянно дорабатывался, совершенствовался, унифицировался — появлялись новые модели 1А64, 1Л64, 1М64, 16К40. В модифицированном виде он выпускается Рязанским станкозаводом до сих пор, сохранив все свои лучшие (проверенные временем) качества.

К началу 1950 года Рязанский станкостроительный завод имел в своем штате 1190 человек.

В 1951 году был сдан в эксплуатацию главный корпус завода.

Следующим станком из серии токарно-винторезных стал 165-й, который мог обтачивать детали диаметром до 1000 мм. В характеристики станка были заложены и более мощный привод и возросшее число оборотов скоростей шпинделя.

В 1953 году токарный станок модели 165 запущен в серийное производство.

В 1953 году коллектив Рязанского станкостроительного завода работал над станком из гаммы токарно-винторезных модели 166. На нем можно было обрабатывать изделия диаметром до 1250 мм.

Примерно в то же время на заводе был собран первый сверлильно-расточной станок для обработки глубоких отверстий. Большая мощность станка позволяла вести сверление и расточку на высоких скоростях.

В 1953 году был создан также ряд интересных специальных машин. Среди них – тяжелый намоточный станок РТ2, токарный станок для обточки гребных валов РТ5.

1954 год были собраны вальцетокарный станок 1Б824 для обработки валков прокатных станов и станки РТ22 и РТ182 для обработки глубоких отверстий.

В 1955 году начал работу новый, только что сданный в эксплуатацию литейный цех.

В 1956 году Рязанский станкостроительный завод получил задание – выпустить первую промышленную партию станков 163 модели (четвертая и последняя из гаммы универсальных токарно-винторезных машин).

В 1957 году были созданы тяжелые токарные станки для обработки валов длиной семь и десять метров.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 1П756ДФ3, 16К40РФ3, 16Р50Ф3 и др./

Изготовленные в Рязани станки экспортировались в 66 стран мира. Станки с маркой Рязанский станкостроительный завод добились признания теперь и в США. На международной выставке в Чикаго в 1974 году станки 1М63 и 16К30Ф308 с ЧПУ пользовались большой популярностью. Об этих станках появлялись заметки в прессе, а буквы РСЗ вошли в мировые каталоги.

Четыре станка прошли аттестацию на Знак качества, в результате завод получил множество медалей на ВДНХ, три их которых – золотого достоинства.

В 1976 году станку 16К30Ф30 была присвоена высшая категория качества, а на Международной весенней ярмарке в Лейпциге он удостоился золотой медали. В середине 70-х годов завод выпускал более 4000 станков в год, из них около 700 на экспорт в 80 стран мира, а в 80-е годы выпуск станков с ЧПУ довели до 1000 в год.

Еще раньше завод начал осваивать совместные проекты с известными иностранными станкостроительными предприятиями. Первым было сотрудничество с итальянской фирмой Оливетти. В этот период конструкторским бюро завода было разработано много интересных станков, это: РТ724Ф3, РТ363-366, обрабатывающие токарные центры с ЧПУ 1М63ПУ, 1П756Ф4.

В 1991 году на заводе было выпущено 3000 станков, из них половина – станки с ЧПУ. Но следующий год оказался провальным из-за отсутствия долгосрочного массового государственного заказа, привязанного к пятилетним советским планам развития экономики. Цеха завода практически встали.

30.10.1992 Рязанский станкостроительный завод преобразван в акционерное общество ОАО «РСЗ».

С 26.08.2002 ОАО «РСЗ» входит в состав промышленной группы РосСтанКом, объединяющая 4 крупнейших предприятия станкостроительной отрасли России и Украины согласно наиболее востребованным на рынке типам оборудования (в 2003г. заводы Группы произвели 40% от российского выпуска металлорежущих станков).

2000-е годы оказались тяжелыми для завода. Решением Арбитражного суда Рязанской области от 07.11.08 г. по делу NА54-1392/2008, ОАО «Рязанский станкостроительный завод» (390042, г. Рязань, ул. Станкозаводская, 7) признан банкротом, открыто конкурсное производство.

17.12.2009 создана промышленная группа Стан, объединяющая 5 крупнейших предприятий станкостроительной отрасли России, куда был включен и РСЗ.

Компания Станочный Мир предлагает купить станки Рязанского станкостроительного завода (РСЗ) или аналоги по доступной цене.

Станки РСЗ (Рязанский станкостроительный завод)

|

Наименование изделия |

Модель

изделия |

| Токарно-винторезный станок | 163 |

| Токарно-винторезный станок | 164 |

| Токарно-винторезный станок | 165 |

| Токарно-винторезный станок | 166 |

| Токарно-винторезный станок | 1М63 |

| Токарно-винторезный станок | 1М64 |

| Токарно-винторезный станок | 1М65 |

| Токарно-винторезный станок | 1А64 |

| Токарно-винторезный станок | 1Л64 |

| Токарно-винторезный станок | 16К40 |

| Токарно-винторезный станок | 1М63Б |

| Токарно-винторезный станок | 1М63Н |

| Токарно-винторезный станок | 1Н65 |

| Токарно-винторезный станок с УЦИ | 1Н65ПФ1 |

| Станок специализированный трубонарезной | 1Н983 |

| Токарно-винторезный станок | 16К30 |

| Токарно-винторезный станок повышенной точности | 16К30П |

| Станок токарный патронно-центровой с ЧПУ | 16К30Ф3 |

| Станок токарный патронно-центровой с ЧПУ | 16К30Ф30 |

| Токарно-винторезный станок повышенной точности | 16К40П |

| Токарно-винторезный станок с УЦИ | 16К40Ф101 |

| Токарно-винторезный станок | 16К50 |

| Токарно-винторезный станок | 16К50П |

| Станок токарный патронно-центровой с ЧПУ | 16М30Ф3 |

| Токарно-винторезный станок повышенной точности | 16Р25П |

| Токарно-винторезный станок | 16Р30 |

| Станок токарный патронно-центровой с ЧПУ | 16Р30Ф3 |

| Центр токарный патронно-центровой с ЧПУ | 1715 |

| Центр двухшпиндельный обрабатывающий | 1727Ф6 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1728 |

| Центр обрабатывающий токарно-фрезерный патронно-центровой | 1730 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1740 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1750 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф3 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф4 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф5 |

| Полуавтомат токарный патронно-центровой с ЧПУ | 1757Ф6 |

| Обрабатывающий токарно-фрезерный патронный центр | 1П1430 |

| Обрабатывающий токарно-фрезерный патронный центр | 1П1730 |

| Полуавтомат токарный патронный с ЧПУ | 1П752МФ3 |

| Полуавтомат токарный патронный с ЧПУ | 1П756Ф3 |

| Полуавтомат токарный патронный с ЧПУ | 1П756Ф4 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф3 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф4 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф5 |

| Полуавтомат токарный патронный с ЧПУ | 1П757Ф6 |

| Токарно-винторезный станок | РТ301 |

| Станок специальный токарно-накатный | РТ301-01 |

| Станок специальный токарный | РТ117 |

| Станок специальный токарно-винторезный | РТ317 |

| Станок токарно-шлифовальный | РТ754 |

| Станок токарно-шлифовальный с ЧПУ | РТ754Ф3 |

| Станок токарный для обработки труб | РТ776 |

| Полуавтомат специальный токарный патронно-центровой с ЧПУ | РТ777Ф3 |

| Станок лоботокарный с копировальным суппортом | РТ-45 |

| Станок вальцетокарный обдирочный | РТ501 |

| Станок вальцетокарный калибровочный | РТ502 |

| Станок горизонтальный одношпиндельный | РТ601 |

| Станок горизонтальный одношпиндельный | РТ604 |

| Станок горизонтальный одношпиндельный | РТ605 |

| Станок специальный токарный | РТ817 |

| Токарный станок | РТ917 |

Производство универсальных токарных станков по металлу

C 1993 года мы производим и поставляем только надежные металлобрабатывающие станки

Основа нашей деятельности – полный цикл изготовления станков, проводимый в заводских условиях

станкостроительного производства. Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и

Вопросы доставки, монтажа и пуско-наладочных работ берем на себя и

решаем со 100% эффективностью.

Начать сотрудничество

Since

Смотреть

видеопрезентацию

Продажа станков от завода в Рязани без посредников

Постгарантийное и гарантийное обслуживание

Только оригинальные узлы и комплектующие

Реализация станков по программе TRADE-IN.

Токарно-винторезные станки

5 станков

Токарные станки с ЧПУ

4 станка

Токарно-карусельные станки

3 станка

Трубонарезные станки

1 станок

Колесотокарные станки

2 станка

Фрезерные станки

0 станков

Ремонт и модернизация

Капитальный ремонт

- Токарные станки

01

- Токарные станки с ЧПУ

02

- Колесотокарные станки

03

- Трубонарезные

04

Запчасти и комплектующие

- Токарные станки

01

- Токарные станки с ЧПУ

02

- Колесотокарные станки

03

- Трубонарезные

04

Собственные производственные площади более 4 500 кв. м

м

Действующее станкостроительное производство с 1993 года

Высококвалифицированный персонал с огромным опытом в станкостроении

Более 150 предприятий являются нашими постоянными клиентами

РТ117 — Сделано в Рязани.

Представляем вашему вниманию надёжный токарный станок, прошедший капитальный ремонт на нашем заводе. Почему лучше сделать капитальный ремонт у нас, а не где-нибудь ещё? Как правильно восстановить геометрию токарного станка? Как сохранить заложенный производителем ресурс станка? Что следует делать и чего нужно избегать при эксплуатации, чтобы станок прослужил Вам верой и правдой долгие годы? Ответы на эти и другие вопросы — в нашем видео.

Н Класс точности по ГОСТ 8-82 | 700мм Наибольший диаметр, устанавливаемой детали | 630мм Наибольший диаметр, обрабатываемой детали |

105мм Диаметр цилиндрического отверстия в шпинделе | 22 Количество ступеней частот вращения шпинделя | 450мм Длина выемки от торца фланца шпинделя |

Новости

14.03.2022

Токарный станок с ЧПУ 16М30Ф3

Токарно-винторзный станок с ЧПУ подели 16М30Ф3 является одним из самых распрастраненных станков с числовым програмным управлением, выпускаемый нашем з

21.12.2021

Специальный токарно-накатной станок РТ30101

На нашем заводе успешно завершены работы по изготовлению специльного токарного-накатного станка РТ30101.

Специальный токарно-накатной станок РТ30

15.12.2021

Тяжелый токарный станок 1Н65-5

Завершены работы по изготовлению токарно-винторезного станка 1н65-5. Станок успешно прошел испытания и отгружен заказчику. Тяжелые токарно-винторезные

Смотреть все новости

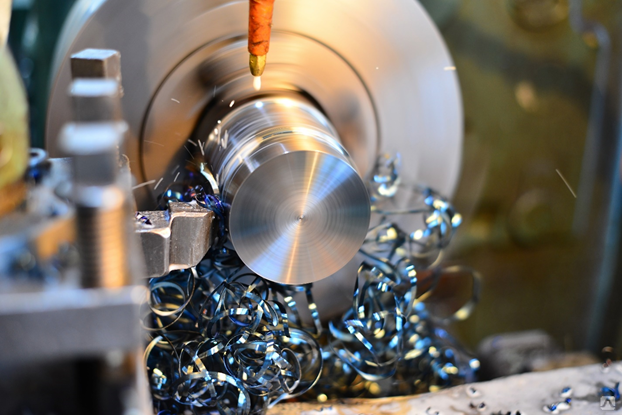

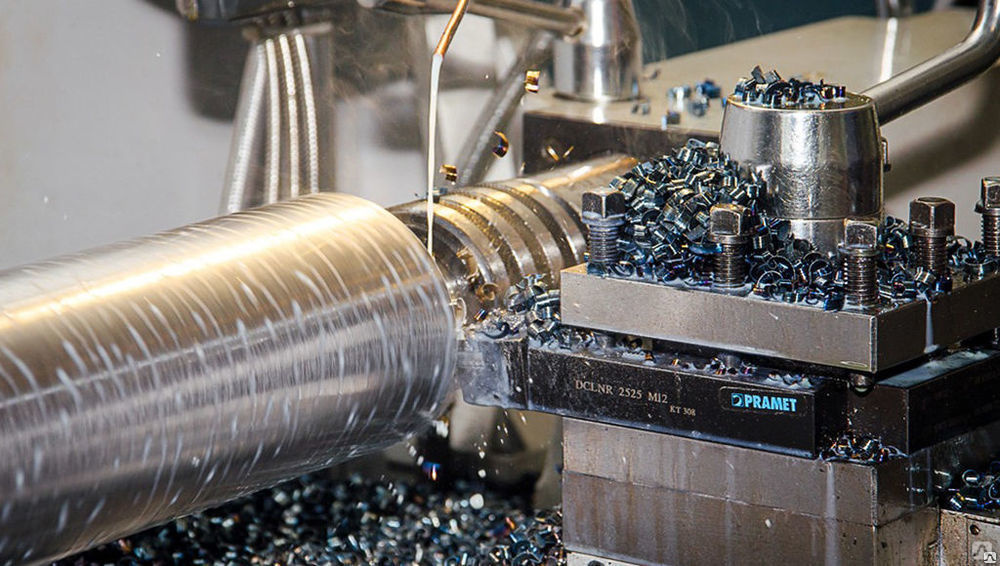

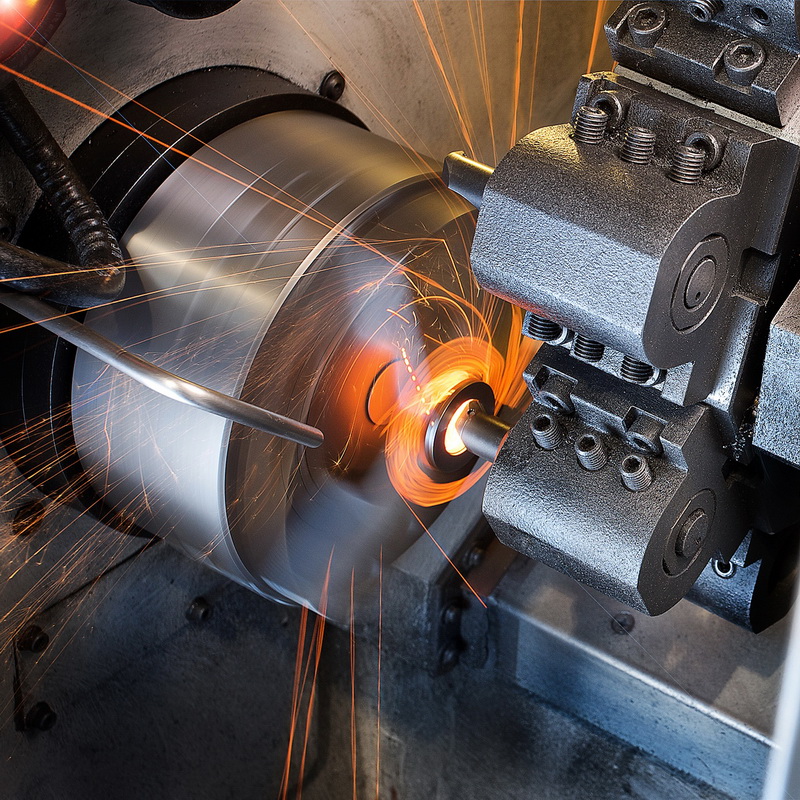

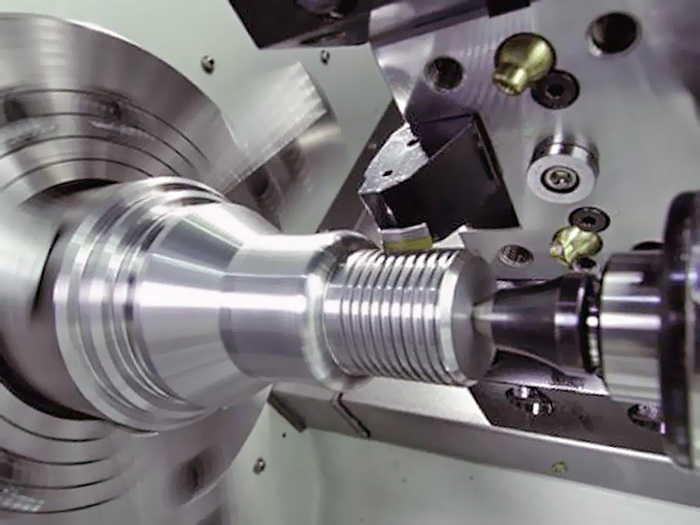

5 кратких фактов о токарной обработке в производстве

Производственные компании используют различные процессы механической обработки для деформации и придания формы металлическим заготовкам, одним из которых является токарная обработка. Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

Не путать с фрезерованием. Токарная обработка — это процесс механической обработки, который включает использование стационарного режущего инструмента для удаления материала с вращающейся заготовки. Когда режущий инструмент давит на заготовку, он удаляет материал, тем самым изменяя размер и форму заготовки. Ниже приведены пять быстрых фактов о поворотах в обрабатывающей промышленности.

#1) Выполняется с использованием одного из старейших обрабатывающих инструментов

Токарная обработка выполняется с использованием одного из старейших в мире обрабатывающих инструментов — токарного станка. Контейнер — это, по сути, горизонтальный верстак, предназначенный для удержания и вращения заготовки. Существуют различные типы токарных станков, в некоторых из которых используется различная конфигурация компонентов. Несмотря на это, все они удерживают и вращают заготовку относительно насадки инструмента. Токарные станки считаются одним из старейших в мире станков, их происхождение восходит к 1300 г. до н.э.

до н.э.

#2) Поддерживает алмазные режущие инструменты

Некоторые токарные станки поддерживают алмазный режущий инструмент. Термин «алмазная токарная обработка» относится к использованию токарного станка с режущим инструментом с алмазным наконечником. Алмазы, конечно, исключительно прочны. Поэтому они способны резать твердые материалы. Алмазное точение используется для создания лазеров, телескопов и других оптических изделий.

#3) Производит стружку

Стружка — это побочный продукт, который естественным образом образуется при токарной обработке. Металлическая стружка, также известная как стружка, состоит из мелких кусочков металла. Во время точения режущий инструмент токарного станка удаляет материал с заготовки. Заготовка будет вращаться относительно режущего инструмента, что приведет к удалению части материала. Этот избыток материала известен как стружка или стружка.

#4) Отличается от фрезерования

Многие ошибочно полагают, что токарная обработка — это то же самое фрезерование. В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

В конце концов, оба процесса предполагают использование режущего инструмента для удаления материала с заготовки. Несмотря на то, что они похожи, они не одинаковы. При токарной обработке режущий инструмент неподвижен, а заготовка вращается. При фрезеровании режущий инструмент вращается, а заготовка неподвижна. Между этими двумя процессами обработки есть и другие нюансы, но это основное, чем они отличаются.

#5) 3 Основные токарные процессы

Все токарные процессы определяются использованием стационарного режущего инструмента и вращающейся заготовки. При этом существует три основных типа процесса токарной обработки. Это включает коническое точение, сферическое точение и твердое точение. Коническое точение предназначено для создания цилиндрической формы соответствующей заготовки. Сферическое точение, как вы уже догадались, предназначено для придания соответствующей заготовке сферической формы. Твердое точение, с другой стороны, используется исключительно для заготовок из исключительно твердых материалов.

Нет тегов для этого поста.

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровочное сверление.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установить заготовку в 4-х кулачковый патрон.

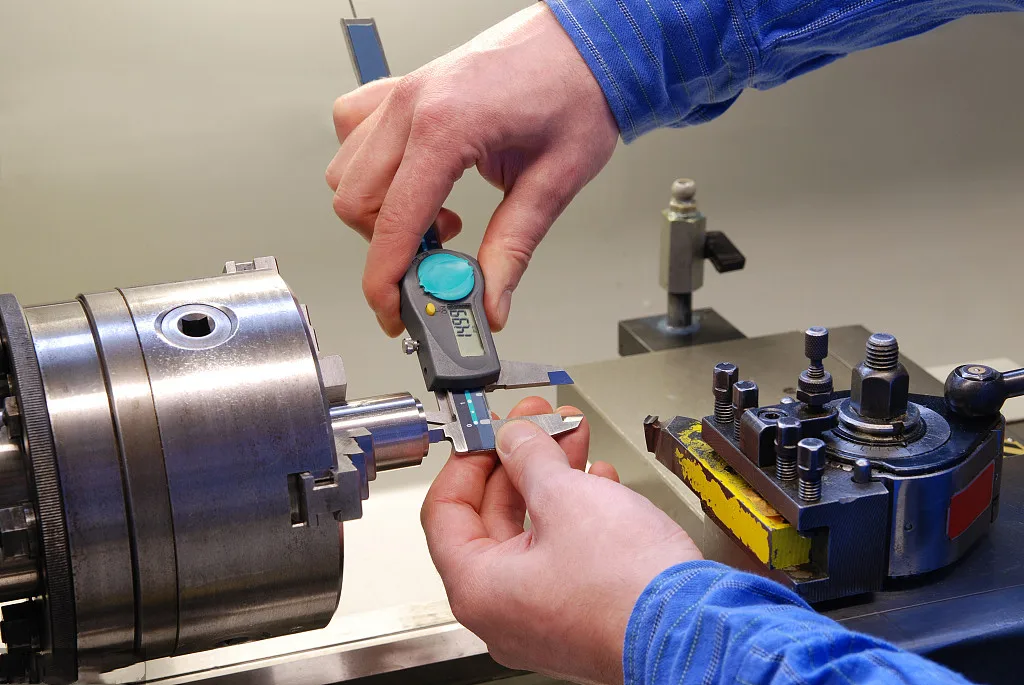

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарных станков должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в центр правой высоты.

4. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для удаления как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните резцедержатель, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте легкий пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед выполнением чистового прохода рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма в правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановите станок, измерьте диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости отрегулируйте глубину резания и доведите до конца диаметр. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшую канавку по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных резов верните рукоятку поперечной подачи в такое же положение градуированного кольца.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рисунок 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите торцевую насадку влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, повернув рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6, 7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

Сверло

Spotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Центр/Точка

Процедура:

1. Правильно установите заготовку в патрон.

Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью зенковки или центрирующего сверла.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью установочного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с планом чертежа, применяя смазочно-охлаждающую жидкость.

14. Для измерения глубины отверстия используйте градуировку на шпинделе задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимайте материал не более чем на один или два диаметра сверла, прежде чем отступать, очищать стружку и повторно наносить смазочно-охлаждающую жидкость.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротить выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Обработайте, наметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточную торцевую зачистку, замените фрезу на другую с более острым углом.

6. Расположите оправку так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло в центр.

- Примечание. В зависимости от жесткости установки буровой резец будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте расточной оправку в заготовку, снимая примерно 0,020 на каждом проходе.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и выньте резец из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и просверлите отверстие до нужного размера. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленной в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа державок для накатки: державка с шарнирным соединением, державка с вращающейся головкой и державка с двух сторон.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка более важна, чем охлаждение, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. Следует сделать накатку из мягкого металла примерно на половину глубины и проверить шаблон.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и найдите область на заготовке, которую нужно накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки так, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Нанесите на заготовку смазочно-охлаждающую жидкость.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, измените направление подачи каретки на противоположное и вставьте накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

Закругленные канавки обычно используются там, где есть нагрузка на деталь, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половинную скорость для токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно вставьте насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет прорезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.

Существуют две распространенные проблемы при расставании: дребезжание и сжатие. Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка делает резку трудной, неравномерной и часто невозможно. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно происходит, когда инструмент для разделения установлен слишком высоко или слишком низко.

• Отрезные инструменты уже, но глубже, чем токарные инструменты. Отрезные инструменты используются для создания узких канавок и отрезания частей заготовки.

• Держатель инструмента должен едва касаться заготовки, когда установлен отрезной инструмент.

• Убедитесь, что инструмент для разделения перпендикулярен оси вращения.

• Убедитесь, что кончик инструмента находится на той же высоте, что и центр заготовки. В этом может помочь удерживание инструмента напротив лицевой стороны детали.

• Установите высоту инструмента, приложите его к поверхности детали и зафиксируйте инструмент на месте. Не забывайте наносить смазочно-охлаждающую жидкость, особенно при глубоком разрезе.

Рисунок 7. Разделение

Процедура:

1. Установите заготовку в патрон так, чтобы отрезаемая часть находилась как можно ближе к патрону.

2. Установите отрезной инструмент с левой стороны составной опоры, установив режущую кромку по центру.

3. Поместите держатель как можно ближе к резцедержателю, чтобы предотвратить вибрацию и дребезжание.

4. Отрегулируйте насадку инструмента. Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

5. Отметьте место разреза.

6. Переместите режущий инструмент на место.

7. Запустите токарный станок и рукой медленно подайте отрезной инструмент в заготовку. Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

8. Когда заготовка составляет около ¼ дюйма, рекомендуется немного сдвинуть инструмент для разделения в сторону. Это боковое движение делает рез немного шире, чтобы предотвратить заедание инструмента.

9. Во избежание вибрации держите режущий инструмент и постоянно применяйте смазочно-охлаждающую жидкость во время работы. Медленно подавайте, когда деталь почти отрезана.

10. Продолжайте продвигать инструмент, пока он не достигнет центра заготовки. По мере приближения заготовка подвешивается на тонком металлическом стержне.

По мере приближения заготовка подвешивается на тонком металлическом стержне.

11. Конец заготовки, которую вы обрезаете, обычно будет иметь довольно шероховатую поверхность и небольшой выступ металла на конце. См. рисунок 19 ниже.

12. Последний шаг – установить эту деталь в патрон и сделать торцевой разрез, чтобы зачистить конец. Одна из проблем на этом этапе заключается в том, что кулачки патрона могут повредить готовую заготовку. Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Рисунок 8. Обрезка заготовки Рисунок 9. Готовая заготовка

Для получения параллельного диаметра при механической обработке между центрами важно, чтобы два центра токарного станка находились на одной линии друг с другом и совпадали с центральной линией токарного станка. Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Существует три метода центровки токарных станков:

1. Совместив центральные линии задней части задней бабки друг с другом. Это только визуальная проверка и, следовательно, не для точной.

2. Метод пробного надреза, при котором с каждого конца изделия делается небольшой надрез, а диаметр измеряется микрометром.

3. Выровняйте центры с помощью циферблатного индикатора.

Способ 1. Выровнять центры, отрегулировав заднюю бабку.

Процедура:

1. Ослабьте зажим задней бабки или рычаг.

2. Ослабьте один из регулировочных винтов с левой или правой стороны, в зависимости от направления перемещения задней бабки. Затяните другой регулировочный винт, пока линия на верхней половине задней бабки точно не совпадет с линией на нижней половине.

3. Затяните ослабленный регулировочный винт, чтобы зафиксировать обе половины задней бабки на месте.

4. Зафиксируйте зажимную гайку или рычаг задней бабки.

Способ 2. Выровнять по центру методом следового разреза.

Процедура:

1. Сделайте небольшой надрез примерно 0,010 до истинного диаметра от секции A на конце задней бабки длиной 0,250 дюйма.

2. Остановите подачу и запишите показания на градуированном кольце рукоятки поперечной подачи.

3. Переместите режущий инструмент ближе к концу передней бабки.

4. Приблизьте режущий инструмент к той же настройке бурта, что и в шаге 1 (Раздел A).

5. Верните режущий инструмент в то же положение, что и в шаге 1. (Раздел A)

6. Отрежьте отрезок длиной 0,250 в секции B и затем остановите токарный станок.

7. Измерьте оба диаметра микрометром.

8. Если оба диаметра не одного размера, отрегулируйте заднюю бабку по направлению к режущему инструменту или от него на половину разницы между двумя показаниями.

9. Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Способ 3. Выравнивание центров с помощью циферблатного индикатора.

Процедура:

1. Очистите токарный станок и рабочие центры и установите циферблатный индикатор.

2. Плотно отрегулируйте испытательный стержень между центрами и затяните зажим шпинделя задней бабки.

3. Установите циферблатный индикатор на стойку инструмента или каретку токарного станка. Убедитесь, что плунжер индикатора параллелен станине станка, а точка контакта находится в центре.

4. Отрегулируйте поперечный салазок так, чтобы индикатор показывал примерно 0,025 дюйма на конце задней бабки.

5. Переместите каретку вручную, чтобы контрольный индикатор совпал с диаметром на конце передней бабки, и запишите показания контрольного индикатора.

6. Если показания обоих контрольных индикаторов не совпадают. Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

Для расчета конусности на фут (tpf). Необходимо знать длину конуса, большой и малый диаметр.

Рисунок 10. Основная часть дюймового конуса

Формула:

Tpf = ((D-d) / длина конуса) x 12

Пример:

Tpf = ((1,25 – 1) / 3) x 12 = (0,25 / 3) x 12 = 1 дюйм

При расчете смещения задней бабки необходимо знать конусность на фут и общую длину заготовки.

Рисунок 11. Размер заготовки с конусом

Формула:

Смещение задней бабки = (tpf x общая длина заготовки) / 24

Пример:

1. Найти tpf:

tpf = ((1,125 – 1) x 12) / 3 = (0,125 x 12) / 3 = 0,50 дюйма

2. Найдите смещение задней бабки:

Смещение задней бабки = (0,5 x 6) / 24 = 3 / 24 = 0,125 дюйма

В некоторых случаях, когда нет необходимости определять конусность на фут, можно использовать следующую упрощенную формулу.

Формула:

Смещение задней бабки = (OL / TL) x ((D-d) / 2)

OL = Общая длина заготовки

TL = длина конической части

D = конец большого диаметра

d = конец малого диаметра

Пример:

Смещение задней бабки = (6/3) x ((1,125-1)/2) = 0,125

Использование составного остатка для изготовления коротких или крутых конусов. Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Процедура:

1. Обратитесь к чертежу, чтобы узнать величину требуемого конуса в градусах.

2. Ослабьте стопорные винты составного упора.

3. Поверните составную опору на нужный угол. (см. первое изображение)

4. Затяните стопорные винты составного упора.

5. Отрегулируйте насадку инструмента по центру и подайте насадку режущего инструмента, используя винт подачи составного упора.

6. Проверьте конус на размер и посадку.

Рис. 12. Операция токарной обработки конуса

1. Циферблат или контрольный индикатор следует использовать всякий раз, когда диаметр механической обработки должен быть выровнен с точностью до тысячных долей дюйма.

2. Процедура:

3. Вставьте заготовку в 4-кулачковый патрон и приблизительно выровняйте ее, используя метод мела или рейсмуса.

4. Установите индикатор в резцедержатель токарного станка.

5. Установите шпиндель индикатора в горизонтальное положение, установив точку контакта на центральную высоту.

6. Поднесите точку индикатора к диаметру заготовки так, чтобы она находилась примерно на 0,020, и проверните шпиндель токарного станка вручную.

7. При вращении токарного станка отмечайте максимальное и минимальное показания на циферблатном индикаторе.

8. Слегка ослабьте кулачок патрона при самом низком показателе и затяните кулачок при максимальном показателе до тех пор, пока заготовка не переместится на половину разницы между показаниями двух индикаторов.

Сторона 1. Левая и правая сторона

9. Продолжайте регулировать только эти две противоположные губки, пока индикатор не зарегистрирует на обеих губках. На показания индикатора работы между этими двумя кулачками не обращайте внимания.

10. Таким же образом отрегулируйте другой набор противоположных кулачков, пока индикатор не зарегистрирует то же самое в любой точке по окружности заготовки.

Всего комментариев: 0