Нагрев экструдера: Нагрев экструдера

Содержание

Нагрев материала в потоке на экструдере

Сложность настройки температуры экструдера

Цилиндр условно разделяют на нагреваемые участки, требуемые определенных температур при обработке полимера. Длина каждого участка может составлять около 400 мм. Точных правил настройки температуры нет. Единственное условие, которое следует в точности соблюдать — это то, что температура первой зоны нагрева должна иметь те же значения, что и расплавленный материал в конце обработки. Температурные показатели зависят от качеств обрабатываемого полимера и конструктивных особенностей винта.

Регулирование нагрева выполняется в условиях эффективной теплопередачи для предотвращения перегрева. Отрегулировать температуру непросто. Это связано с невозможностью контролировать нагрев расплава от сдвиговых сил, возникающих на шнеке и от скорости подачи материала, а также изменения теплопроводности вдоль цилиндра.

После стабилизации процесса экструзии полимер также нагревается за счет внутренней силы трения и сдвига. Интенсивность тепловыделения зависит от структуры шнека, давления, развиваемого в головке, и вязкости расплава полимера.

Интенсивность тепловыделения зависит от структуры шнека, давления, развиваемого в головке, и вязкости расплава полимера.

На некоторых участках оборудования температура может превышать максимальные значения.

Корректировка температуры в цилиндре и головке осуществляется в пульсирующем режиме благодаря специальным предварительно запрограммированным контроллерам. Такие устройства обеспечивают энергосбережение и увеличивают продолжительность работы нагревателей.

Время работы нагревателей контролируется, а продолжительность их нагрева не изменяется. Для того, чтобы нагревание было равномерным, важно проверить работу и целостность греющих устройств перед запуском оборудования. Оператор должен проверить каждый нагревательный элемент отдельно.

Каждый экструдер нуждается в собственном температурном режиме для качественного нагрева. Температурные поля, подходящие для одного типа оборудования, будут неподходящими для другого. Причина – разная глубина погружения датчиков в цилиндр. В одном устройстве термопара может быть установлена не полностью, а в другом — на максимальной глубине. В таких случаях, даже если вы полностью подгоните настройку всех индикаторов нагрева, температура все равно будет другой. Если термопара вставлена в стенку цилиндра на половину глубины, наружная стенка цилиндра будет соответствовать данным измерения термопары, но только в тех случаях, когда нагрев или охлаждение не будут еще начаты. Когда термостат переключается в режим охлаждения, внутренняя поверхность цилиндра будет намного теплее, чем наружная. А в случае режима нагрева — наоборот.

В одном устройстве термопара может быть установлена не полностью, а в другом — на максимальной глубине. В таких случаях, даже если вы полностью подгоните настройку всех индикаторов нагрева, температура все равно будет другой. Если термопара вставлена в стенку цилиндра на половину глубины, наружная стенка цилиндра будет соответствовать данным измерения термопары, но только в тех случаях, когда нагрев или охлаждение не будут еще начаты. Когда термостат переключается в режим охлаждения, внутренняя поверхность цилиндра будет намного теплее, чем наружная. А в случае режима нагрева — наоборот.

Влияние движений шнека на термическую составляющую

Температурное поле цилиндра также зависит от давления, создаваемого в головке экструдера, износостойкости шнека и цилиндра, условий окружающей среды и физико-химических характеристик сырья, которое обрабатывает экструдер.

Установка максимально правильной температуры цилиндра определяется путем учета изменений температуры, скорости вращения и изменений в процессах экструзии. Увеличение скорости винта не всегда эффективно. С увеличением скорости шнека усилие сдвига возрастает, и, следовательно, температуры плавления полимера увеличиваются. Расплав, который потребляет меньше времени на контакт с нагретой поверхностью цилиндра, с меньшей вероятностью будет дополнительно охлаждаться. При установке нового винта в оборудование требования к нагреву также меняются. Не сразу чувствуется необходимость корректирующих работ при настройке температуры.

Увеличение скорости винта не всегда эффективно. С увеличением скорости шнека усилие сдвига возрастает, и, следовательно, температуры плавления полимера увеличиваются. Расплав, который потребляет меньше времени на контакт с нагретой поверхностью цилиндра, с меньшей вероятностью будет дополнительно охлаждаться. При установке нового винта в оборудование требования к нагреву также меняются. Не сразу чувствуется необходимость корректирующих работ при настройке температуры.

Изношенные детали экструдера также отрицательно влияют на температурное поле. Например: изношенный шнек и скопившаяся грязь на фильтрах. Когда увеличивается противодавление с увеличением скорости шнека, температура плавления возрастет.

Температурный режим зоны загрузки цилиндра при условиях сниженной нагрузки на шнек дает возможность значительно снизить перепады давления на экструзивную головку.

Нагревательные зоны

В зонах, где полимер гомогенизируется, температура должна соответствовать точкам плавления полимера, указанным производителем в технической документации. Однако в некоторых случаях температура материала на выходе может иметь значительно более высокие значения.

Однако в некоторых случаях температура материала на выходе может иметь значительно более высокие значения.

Если заданные поставщиком температуры по умолчанию не обеспечивают высококачественный процесс экструзии, они должны быть независимо отрегулированы.

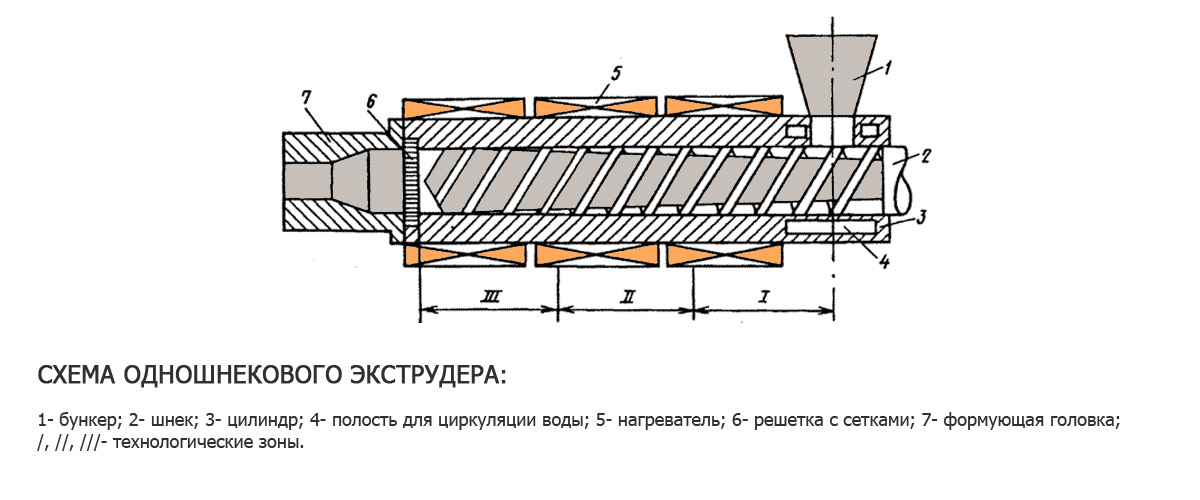

В одноступенчатом экструзивном оборудовании, не имеющем дегазационной зоны, первый и второй участок цилиндра настраивают под показатели загрузочного отдела.

Температура в зоне гомогенизации должна быть отрегулирована с учетом температур двух последних горячих зон. Переходные области должны иметь промежуточные тепловые значения. Температурные поля в областях терморегуляции имеют существенные различия, особенно в случае обработки полимеров, имеющих разные маркировки. Различия также будут наблюдаться и при использовании разных конфигураций шнека. Полукристаллические полимеры обрабатывают при температуре 50-75 °С сверх значений плавления. Например, ПЭВП расплавляется при 130 °С и 180 °С или более. Разложившиеся полимеры обрабатывают при температурах, близких к плавлению. Аморфный пластик — при значениях на 100 °С выше их температуры стеклования.

Аморфный пластик — при значениях на 100 °С выше их температуры стеклования.

Низкие температуры в цилиндрических зонах ухудшают стабильность и эффективность расплава, а чрезмерно высокие температуры приводят к разложению полимеров или проблемам в процессе охлаждения.

Настройка термического профиля

Проводить контроль температуры плавления сложно, и в результате это даже бесполезное действие. В канале винтового шнека всегда происходит падение температуры. В таких условиях целесообразно измерять температуры расплава только на одном участке, в это же время температура остальных частей шнека будет другой. Лучше контролировать температуру на металлическом корпусе. Ее и стабилизировать легче. Управление нагревом цилиндра осуществляется с помощью специальных датчиков. Реальное влияние температуры поверхности металла на обрабатываемый материал опосредовано. Но в любом случае необходимо создать стабильный температурный контроль, выбранный для обработки существующей композиции. Фактически измеряется температура поверхности цилиндра, и поэтому также следует учитывать период стабилизации фактического воздействия на расплав.

Фактически измеряется температура поверхности цилиндра, и поэтому также следует учитывать период стабилизации фактического воздействия на расплав.

Экструзивные установки со шнеками одинаковой конфигурации, но с разными зонами нагрева требует индивидуального подбора температурного режима. Интенсивный нагрев зоны нагрузки шнека может происходить из-за высокого уровня сжатия или принудительного впрыска материала. И наоборот, холодный, неформованный материал скользит по стенкам и охлаждает цилиндр. При охлаждении определенной зоны через короткие промежутки времени экструзия вызывает чрезмерное локальное нагревание в этой же зоне. Здесь вам нужно отрегулировать температуру электронагревателя или заменить винт на более подходящую конструкцию. Иногда, для определенных видов материала приходится подбирать температуры ниже рекомендуемых. Причиной этого является сильный нагрев материала от винтов, силы трения и сдвига. В этом случае контроль температуры материала зависит от шнека и конструкции оборудования. Это особенно очевидно при использовании барьерного шнека.

Это особенно очевидно при использовании барьерного шнека.

При использовании барьерного винта/шнека требуются очень точные настройки. Стандартный экструдер с барьерным шнеком имеет зону нагрузки, барьер и гомогенизацию. Всего оборудование должно иметь 5 нагревательных секций.

Нагрев головки и участка перехода должны соответствовать рекомендациям указанным производителем полимера. В зоне нагрузки шнека температура должна достигать 50 °С. Гранулы достаточно будут нагреваться при выпуске в экструдер, и не будут слипаться.

Первая зона терморегуляции соответствует сегменту винта, на котором происходит внутреннее трение материала, трение с цилиндром и с самим винтом. Здесь производится максимальный эффект проталкивания твердого полимера. Основным условием является адгезия полимера к цилиндрической поверхности и его скольжение по шнеку. Для полиолефинов в этом сегменте температура установлена более чем на 150 °C. Чем выше рекомендуется устанавливать температуру на выходе, тем больше она должна быть в первой зоне.

Во второй зоне температура должна быть повышена до 50-80 °С по сравнению с первой зоной. Здесь полимер не должен еще доходить до стадии плавления. Гранулы могут получать тепло от трения и от нагревателей, поэтому остальные зоны должны быть отрегулированы. От второй зоны до дозировки температура должна постоянно снижаться.

В секции гомогенизации температура в среднем может быть на 10 °С ниже, чем необходимо для конкретного типа полимера. В переходных зонах и в основной секции он также падает соответственно на 5-15 ° C. Такие температурные режимы особенно рекомендуются для шлагбаумов для облегчения обработки определенных сортов линейного полиэтилена.

В точной настройке температуры большое значение имеют устройства, применяемые для нагрева. На сайте elemag-tpk.ru вы можете подобрать самые подходящие типы кольцевых нагревателей для экструдера, как в стандартной сборке, так и под заказ. При необходимости наши специалисты порекомендуют нужные электронагреватели и предоставят их с дополнительной оснасткой в виде термопары и других вспомогательных элементов.

Нагрев цилиндров экструдеров и термопластавтоматов для переработки полимеров :: информационная статья компании Полимернагрев

Правильный контроль температуры и нагрева пластика внутри экструзионного цилиндра очень важен для достижения высокого качества продукции, будь то экструдер или термопластавтомат. Если расплавленный пластик не имеет желаемых свойств, когда он попадает в область формования, вам будет трудно добиться качественного результата.

Давление в цилиндре экструдера и термопластавтомата

Давление внутри цилиндра экструдера во время процесса экструзии высокое. Цилиндры для большинства экструдеров спроектированы так, чтобы выдерживать рабочее давление до 700 бар. Нормальное рабочее давление обычно составляет от 70 до 350 бар.

Слишком большое давление может привести к разрыву ствола. Для защиты цилиндра экструдера от избыточного давления было разработано несколько методов. На распашные ворота можно установить срезной штифт. Разрывные диски могут быть установлены на головке цилиндра. Если давление расплава превышает номинальное значение разрывной мембраны, диск выходит из строя, и давление сбрасывается. В качестве предупредительного устройства также распространен датчик давления с сигнализацией. Это может быть установлено для предупреждения оператора или выключения экструдера. Использование качественных и правильно подобранных нагревателей цилиндра экструдера также помогают снизить давление, увеличив температуру пластика.

Разрывные диски могут быть установлены на головке цилиндра. Если давление расплава превышает номинальное значение разрывной мембраны, диск выходит из строя, и давление сбрасывается. В качестве предупредительного устройства также распространен датчик давления с сигнализацией. Это может быть установлено для предупреждения оператора или выключения экструдера. Использование качественных и правильно подобранных нагревателей цилиндра экструдера также помогают снизить давление, увеличив температуру пластика.

Регулировка температуры цилиндра

Контроллеры температуры регулируют температуру ствола с помощью кольцевых нагревателей и охлаждающих устройств. Экструдеры меньшего размера обычно имеют три или четыре зоны нагрева и охлаждения. Экструдеры большего размера часто имеют шесть или более зон. Каждая зона оснащена датчиками температуры термопарами и терморегулятором.

Нагрев цилиндра экструдера и термопластавтомата

Для работы цилиндр экструдера или термопластавтомата должен быть нагрет. Большинство нагревателей для цилиндра — электрические. Есть несколько видов. Литые нагреватели представляют собой разъемные полукольца из литого алюминия с заделанными внутри металлическими ТЭНами сопротивления. Самый простой тип нагревателя — это кольцевой миканитовый нагреватель. Миканитовые хомутовые нагреватели содержат резистивные провода с покрытием, зажатые между слюдяной изоляцией и стальным кожухом из нержавейки для поддержки. Керамические нагреватели используются в экструдерах с высокими требованиями к теплу, так как они могут нагреваться до 500 С.

Большинство нагревателей для цилиндра — электрические. Есть несколько видов. Литые нагреватели представляют собой разъемные полукольца из литого алюминия с заделанными внутри металлическими ТЭНами сопротивления. Самый простой тип нагревателя — это кольцевой миканитовый нагреватель. Миканитовые хомутовые нагреватели содержат резистивные провода с покрытием, зажатые между слюдяной изоляцией и стальным кожухом из нержавейки для поддержки. Керамические нагреватели используются в экструдерах с высокими требованиями к теплу, так как они могут нагреваться до 500 С.

Как литые алюминиевые, так и кольцевые миканитовые нагреватели нуждаются в плотном контакте с цилиндром, поэтому периодические проверки и подтяжка нагревателей, когда это необходимо, должны быть частью вашего регламентного обслуживания. Обогреватели перегорят, если не смогут передать свое тепло стволу.

Конструкция и оборудование для охлаждения цилиндров

Охлаждение цилиндра также является важной частью процесса экструзии. Охлаждение цилиндра экструдера и термопластавтомата необходимо, если пластик становится слишком горячим или оборудование необходимо быстро выключить. Цилиндры можно охлаждать воздухом или жидкостью. Цилиндры с воздушным охлаждением имеют нагнетательные агрегаты и водоотводящую камеру под цилиндром в каждой температурной зоне. Воздуходувка включается регулятором температуры цилиндра, когда достигается верхнее заданное значение. Полимернагрев может изготовить кольцевые нагреватели с охлаждающими кожухами и принудительной вентиляцией, так что вам не потребуется внешняя система охлаждения.

Охлаждение цилиндра экструдера и термопластавтомата необходимо, если пластик становится слишком горячим или оборудование необходимо быстро выключить. Цилиндры можно охлаждать воздухом или жидкостью. Цилиндры с воздушным охлаждением имеют нагнетательные агрегаты и водоотводящую камеру под цилиндром в каждой температурной зоне. Воздуходувка включается регулятором температуры цилиндра, когда достигается верхнее заданное значение. Полимернагрев может изготовить кольцевые нагреватели с охлаждающими кожухами и принудительной вентиляцией, так что вам не потребуется внешняя система охлаждения.

В цилиндрах, охлаждаемых жидкостью, жидкость циркулирует через трубки, залитые в блоки нагревателя, или через отдельные охлаждающие блоки. Это может быть закрытый контур, повторное использование той же жидкости или открытый контур. Литые алюминиевые нагреватели с водяным охлаждением – самый быстрый способ снизить температуру нагревателя при необходимости.

Очень важно поддерживать контроль температуры расплава во время процесса экструзии. Охлаждение ствола — один из способов борьбы с перегревом пластика. Однако, если экструдеру требуется значительное охлаждение во время обычного производства, это свидетельствует о несоответствии конструкции шнека и конкретного пластика или о проблеме с процессом экструзии.

Охлаждение ствола — один из способов борьбы с перегревом пластика. Однако, если экструдеру требуется значительное охлаждение во время обычного производства, это свидетельствует о несоответствии конструкции шнека и конкретного пластика или о проблеме с процессом экструзии.

Чем мощнее, тем лучше? Или. Для чего на самом деле нужны кольцевые нагреватели?

Кольцевые нагреватели для цилиндров экструдеров лишь совсем немного влияют на плавление — аспект обработки полимеров, который многие неправильно понимают. Недавно мы обсуждали переработку пластика с представителем компании, которая занимается экструзией почти 30 лет, и был задан вопрос, не нужны ли им нагреватели большей мощности для большей производительности. Даже такие опытные люди не всегда понимают, что большая часть плавления происходит за счет сдвигового нагрева и является результатом преобразования мощности привода в тепло через шнек.

Основное назначение нагревателей состоит в том, чтобы расплавить полимер, который остается в цилиндре при холодном запуске, помочь в образовании начального расплава и оптимизировать температуру цилиндра для определенных целей, таких как повышение скорости подачи. Кольцевые нагреватели на цилиндре позволяют повысить скорость расплавления пластика, однако очень важно не перегреть его, поэтому температура нагревателей для переработки полимеров наоборот ограничивается.

Кольцевые нагреватели на цилиндре позволяют повысить скорость расплавления пластика, однако очень важно не перегреть его, поэтому температура нагревателей для переработки полимеров наоборот ограничивается.

Типичная мощность нагрева цилиндра основана на плотности мощности на квадратный сантиметр внешней поверхности цилиндра и мало связана с производительностью экструдера. Типичные используемые значения составляют 3-6 Вт / см², в зависимости от того, насколько быстро производитель экструдера хочет достичь начальной температуры. Экструдеры меньшего размера обладают большей нагревательной способностью цилиндра, чем экструдеры большего размера, поскольку они имеют большую площадь поверхности цилиндра по сравнению с их производительностью.

Существует практический предел мощности, подаваемой на ствол. Слишком большая мощность приведет к нарушению желательного принципа устойчивого состояния, который имеет решающее значение для большинства операций экструзии, из-за создания чрезмерного теплового потока. Кроме того, чрезмерная мощность может вызвать возгорание полимера у стенки цилиндра до того, как материал в лопастях шнека полностью нагреется.

Кроме того, чрезмерная мощность может вызвать возгорание полимера у стенки цилиндра до того, как материал в лопастях шнека полностью нагреется.

Миканитовые кольцевые нагреватели

Нагревательная энергия сдвига, поступающая от привода, аналогична быстрому перемешиванию очень вязкой жидкости лопастью. Если применить аналогию к человеку, чтобы шевелить мышцами, потребуется много мускулов и энергии. Куда уходит вся эта энергия? Она превращается в тепло в жидкости и называется «вязкой диссипацией». Чтобы визуализировать это, представьте, что нужно сгибать проволоку вперед и назад, пока она не порвется. Область возле разрыва будет горячей, потому что механическая энергия, использованная для разрыва, превратилась в тепло в проводе. Чем более вязкая жидкость, тем больше энергии требуется для ее перемешивания и тем больше тепла будет выделяться.

То же самое и при экструзии: чем более вязкий полимер, тем больше энергии требуется для поворота шнека, в результате чего больше тепла передается полимеру. Это одна из основных причин того, что для разных полимеров требуются винты разной конструкции и разная мощность привода. Это также объясняет, почему температуры плавления разных полимеров различаются. Например, полиэтилен 2,0 MI будет иметь более низкую температуру плавления, чем полиэтилен 0,2 MI при тех же условиях и том же винте из-за вязкого рассеивания. Наконец, учтите, что вязкость некоторых полимеров значительно снижается с увеличением напряжения сдвига. Этим объясняется более быстрое повышение температуры расплава со скоростью вращения шнека для полимера, который не имеет значительно «тонкого сдвига», чем у полимера, у которого это есть.

Это одна из основных причин того, что для разных полимеров требуются винты разной конструкции и разная мощность привода. Это также объясняет, почему температуры плавления разных полимеров различаются. Например, полиэтилен 2,0 MI будет иметь более низкую температуру плавления, чем полиэтилен 0,2 MI при тех же условиях и том же винте из-за вязкого рассеивания. Наконец, учтите, что вязкость некоторых полимеров значительно снижается с увеличением напряжения сдвига. Этим объясняется более быстрое повышение температуры расплава со скоростью вращения шнека для полимера, который не имеет значительно «тонкого сдвига», чем у полимера, у которого это есть.

Самая эффективная регулировка, которую разработчик шнека должен регулировать для контроля температуры расплава, — это удельная мощность или производительность на оборот шнека. По существу, чем меньше общее перемешивание и чем меньше время перемешивания испытывает полимер, тем ниже температура плавления. Это объясняет, например, почему экструдер с длинным L / D не подходит для низких уровней производительности. Однако разработчик шнека всегда должен работать в пределах доступного экструдера, его приводной мощности (крутящего момента) и пригодных для использования условий расплава без наличия не плавленого материала. Иногда это делает невозможным получение желаемого результата на каждом экструдере.

Однако разработчик шнека всегда должен работать в пределах доступного экструдера, его приводной мощности (крутящего момента) и пригодных для использования условий расплава без наличия не плавленого материала. Иногда это делает невозможным получение желаемого результата на каждом экструдере.

Керамические кольцевые нагреватели

Кольцевые нагреватели для экструдера и ТПА от компании Полимернагрев

Саморазогрев частиц пластика от трения при вращении шнека, безусловно, имеет значительную роль в процессе плавления полимеров, но он не является достаточным для качественной обработки, особенно на начальном этапе пуска. Для высокой производительности экструдера или термопластавтомата важно правильно подобрать качественные кольцевые нагреватели, которые будут максимально подходить для вашего случая.

Компания Полимернагрев производит промышленные кольцевые нагреватели для переработки пластика уже много лет. Несмотря на то, что за эти годы у нас накопилось множество вариантов готовых решений для экструзии, к каждой задаче мы подходим индивидуально, привнося в ее решение свой опыт. Помочь с выбором типа нагревателя для цилиндра экструдера вам поможет краткое описание их особенностей.

Помочь с выбором типа нагревателя для цилиндра экструдера вам поможет краткое описание их особенностей.

Типы кольцевых нагревателей от компании Полимернагрев:

Кольцевые нагреватели цилиндра экструдера с миканитовой изоляцией.

-

Доступная цена -

Срок изготовления всего 2-3 дня -

Возможно срочное изготовление за 1 день -

Высокая вариативность конструкции: вырезы, отверстия, крепежные элементы, варианты подключения, нестандартные формы -

Температура нагрева до 350 С -

Плотность мощности до 4 Вт/см2

Кольцевые нагреватели экструдера с керамической изоляцией

-

Большая температура работы до 500 С -

Высокая плотность мощности до 9 Вт/см2 -

Не требуется максимально плотная посадка и идеально ровная поверхность, так как часть энергии передается излучением -

Срок изготовления 2-5 дней -

Возможно изготовление с утепляющим кожухом для экономии электроэнергии -

Количество вырезов и варианты подключения ограничены

Литые алюминиевые и медные нагреватели

Литые алюминиевые нагреватели цилиндра экструдера

-

Высокая надежность -

Литая конструкция -

Не боятся попадания расплава и влаги -

Температура работы до 400°C -

Плотность мощности до 4-х Вт/cм2 -

Срок изготовления 3-7 дней -

Количество вырезов и варианты подключения ограничены

Медные кольцевые нагреватели экструдера

-

Самая высокая температура работы до 650 С -

Высокая теплоотдача -

Длительный срок службы -

Надежность -

Не боятся попадания расплава и влаги -

Количество вырезов и варианты подключения ограничены

Проблемы с нагревом экструдера — это только у меня? — 3D-принтеры — Talk Manufacturing

Don_Sadlier

#1

У меня СТС Гигант. Cura используется для печати. У меня проблема в том, что когда начинается печать, она нагревается. Как только он нагреется, платформа опустится (= сопло поднимется), затем экструдер начнет двигаться в положение для начала печати. Проблема в том, что температура экструдера сразу падает примерно на 50 градусов, а затем снова начинает подниматься. К сожалению, эта температура слишком низкая, чтобы расплавить нить (я использовал PLA), поэтому она начинается только с выполнения движений печати, пока температура снова не поднимется. До печати может пройти около 3 слоев, прежде чем температура станет достаточно высокой, чтобы расплавить нить.

Я подумал, что это может быть неисправный нагреватель экструдера, поэтому его проверили. Он составляет 9,1 Ом при 18 вольтах, что составляет около 36 Вт. Это кажется близким. Напряжение измерялось во время работы, чтобы убедиться, что оно достигает 18 вольт.

Также по светодиоду на плате управления было замечено, что как только температура падает, плата дает полную мощность. К сожалению, прежде чем достичь нужной температуры, он начнет модулировать и никогда не достигнет заданного значения. Похоже, что настройка PID неверна, но я не знаю, где она должна быть.

Эта проблема уникальна для меня или она есть у всех?

zx81

#2

Вы можете попробовать установить температуру кровати, дождавшись, пока она нагреется, а затем нагреть хот-энд. Когда они достигнут температуры начала печати, вы захотите удалить gcode нагрева стола из процедуры запуска… Этого блока питания достаточно для кровати и хотэнда?

Дон_Садлер

#3

Блок питания работает с нагрузкой. Он падает всего около 0,1 вольта от холостого хода до нагрева стола и экструдера.

Сначала я попробую нагреть кровать.

Дон_Садлер

#4

Я нашел проблему. Производитель заземлил один провод термопары, и, кроме того, его электрическое соединение было ослаблено. Температура теперь нормальная.

zx81

#5

рад, что вы все исправили!

Дон_Садлер

#6

Измеренная температура экструдера оказалась примерно на 40 градусов ниже, чем показывала машина. Я вспомнил, как производитель чипа термопары предупреждал о случайных смещениях каждый раз, когда выполняется другое соединение, например, если провод термопары подключается к клеммной колодке. CTC обжала подковообразные разъемы на проводе термопары, поэтому они были отрезаны, провод зачищен и выполнено более прямое соединение с платой управления. Это привело термопару к разнице в 20 градусов. Я предполагаю, что если я удалю клеммную колодку на плате и выполню прямое соединение пайкой, то значение улучшится, но я думаю, что с этим можно работать.

Экструдер не нагревается при печати — 3D-принтеры — Talk Manufacturing

deannaiferris

#1

У меня проблема с тем, что мой экструдер не нагревается или удерживает тепло после предварительного нагрева принтера. Я использую Simplify 3D, у меня есть FFCP, и я не могу думать о том, что я мог непреднамеренно изменить в настройках. Я новичок в 3D-печати, поэтому для меня не очевидно, что могло произойти.

Я использую Simplify 3D, у меня есть FFCP, и я не могу думать о том, что я мог непреднамеренно изменить в настройках. Я новичок в 3D-печати, поэтому для меня не очевидно, что могло произойти.

Марк_Уокер

#2

Очень распространенная проблема заключается в прерывистом соединении проводов, ведущих к каретке, из-за постоянного изгиба, поэтому провод для радиатора вашего нагревателя может оборваться, так что в некоторых положениях он не получает полного тока.

Шаг10

#3

Дважды проверьте, чтобы убедиться, что ваши настройки нагрева в Simple 3d имеют правильный номер инструмента. Левый должен быть инструментом 0, а правый должен быть инструментом 1.

Левый должен быть инструментом 0, а правый должен быть инструментом 1.

lkauf

#4

У меня была точно такая же проблема с упрощением 3D! Это происходит после того, как вы по какой-то причине используете мастер двойного экструдера. Все, что вам нужно сделать, это убедиться, что на каждой вкладке настроек выбран правильный экструдер. Вверху выберите левый или правый экструдер, затем на первой вкладке убедитесь, что вы выбрали основной экструдер, на вкладке поддержки выберите тот же экструдер, а на вкладке заполнения также выберите этот экструдер. Последнее, что нужно убедиться, это правильность установки температуры на вкладке температуры.

У меня по-прежнему возникала проблема с тем, что правый экструдер предварительно нагревался, но как только он начинал печатать, он пытался печатать на левом экструдере, в котором не было нити. Мне потребовался целый час, чтобы понять, почему он нагревается, но не печатает. Ключевым моментом является выбор правильного экструдера на каждой вкладке!

Мне потребовался целый час, чтобы понять, почему он нагревается, но не печатает. Ключевым моментом является выбор правильного экструдера на каждой вкладке!

деаннаферрис

#5

Спасибо за ответ. Он хорошо нагревается во время предварительного нагрева, но не когда я иду на печать.

Марк_Уокер

#6

Возможно, это неправильная конфигурация вашего начального gcode, из-за чего он переключается на неправильную форсунку.

Но также работа во время предварительного прогрева не означает, что у вас нет прерывистого соединения.

Всего комментариев: 0