Литье пластика в силикон: Технология литья в силиконовые формы для производства малых и средних партий изделий

Содержание

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях / Хабр

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

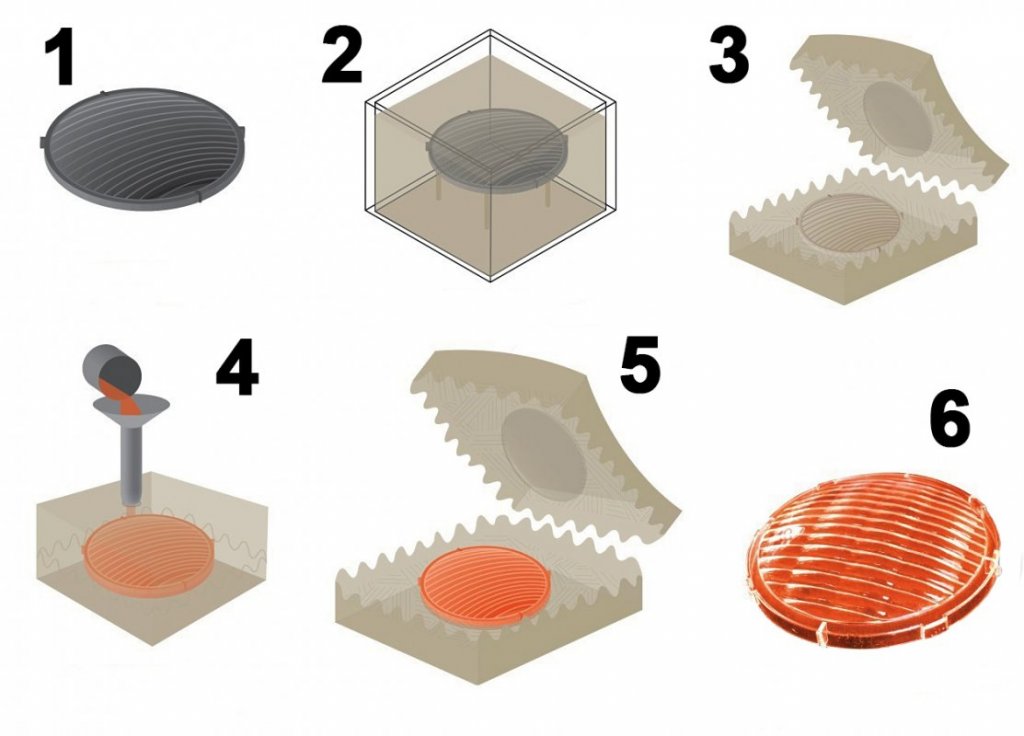

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

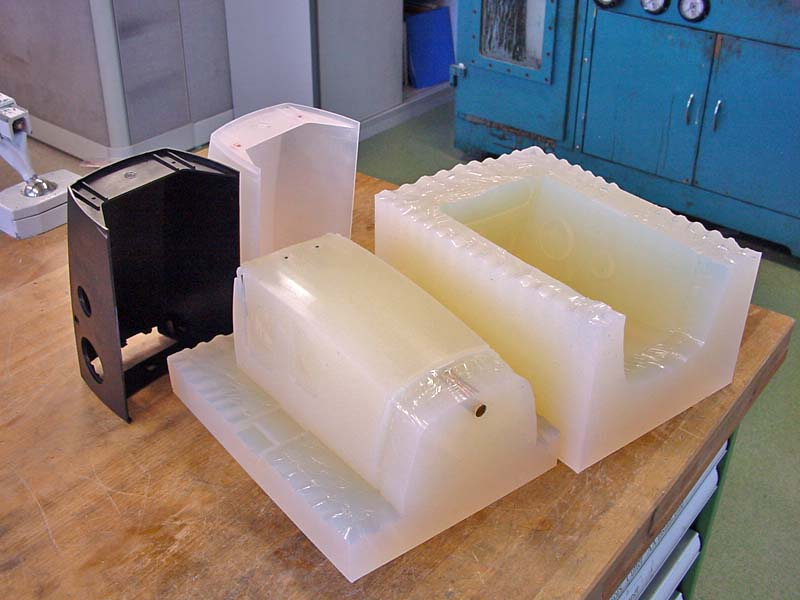

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

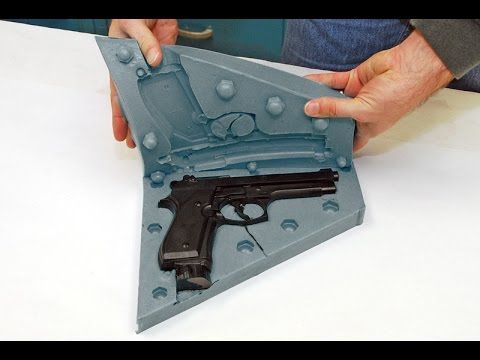

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

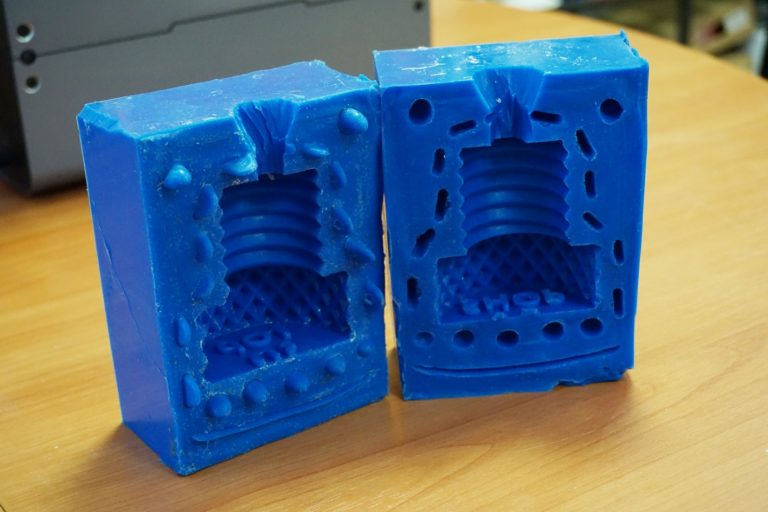

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов.![]() Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.![]()

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

зачем, кому и как поможет сэкономить? — Техника на vc.ru

Доступно рассказываем, в чем суть производства заготовок литьем, когда выгодна данная технология и кому может быть полезна.

2558

просмотров

Материал подготовлен контент-агентством 2red на основе интервью с Сергеем Пришвой – руководителем компании 3droom.pro.

Литье пластмассы в силиконовую форму – технология, которая полезна:

Когда литье пластика выгоднее, чем изготовление пресс-формы или 3D-печать?

Литье изделий из пластмасс выгоднее заказывать, когда речь идет о серии деталей (примерно до 10 000 изделий). Чем больше моделей отливают, тем дешевле выходит себестоимость одного изделия.

Определяющие критерии при выборе между литьем и печатью:

Скорость и размер партии. На отливку одной детали с использованием быстрополимеризуещегося пластика уходит 15 минут – это 4 изделия в час. Если серия большая, используют две и более форм для ускорения процесса.

Чтобы быстро сделать много деталей, используя 3д печать, нужно иметь «ферму» принтеров, но скорость всё равно зависит от нескольких условий, например, сложности модели. На печать одного предмета уходит от двух часов до одного дня.

Чтобы быстро сделать много деталей, используя 3д печать, нужно иметь «ферму» принтеров, но скорость всё равно зависит от нескольких условий, например, сложности модели. На печать одного предмета уходит от двух часов до одного дня.- Размер детали. Время заливки модели не сильно зависит от её объема: каким бы маленьким ни было изделие, нужно изготавливать силиконовую форму и только после этого отливать пластиковые предметы. Одну или 2-5 маленьких деталей зачастую выгоднее напечатать. Но размер 3д печати ограничен. Даже крупноформатная печать мала по сравнению с тем, что можно получить с помощью литья. Большие детали лучше отливать – это быстрее, плюс точность и прочность выше. А порой это единственный способ получить крупное изделие.

- Постобработка и качество продукции. Напечатанные изделия чаще всего нужно дорабатывать: шлифовать, грунтовать и т.д. Когда речь идет о партии изделий, на постобработку уходит много времени.

Кроме того, у напечатанных изделий больше вероятности брака. В то время, как силиконовое литьё сразу обеспечивает достойное качество поверхности и свойства материала, нужные заказчику.

Кроме того, у напечатанных изделий больше вероятности брака. В то время, как силиконовое литьё сразу обеспечивает достойное качество поверхности и свойства материала, нужные заказчику.

20% клиентов обращаются к нам за услугой печати, но в процессе изучения задачи мы понимаем, что им выгоднее заказать литье пластика в силикон и предлагаем им таким образом довольно неплохо сэкономить.

Сергей Пришва, руководитель компании 3droom.pro

Что лучше в производстве: штамповка или литье?

Если нужно массово произвести изделия простой формы, то горячее штампование лучше литья. Разумеется, для каждого случая нужно подбирать свою технологию. Без профессиональной консультации здесь не обойтись.

Вообще можно ли сравнить, сколько получается изделий за одно и то же время при разных методах изготовления?

Сравнить не так просто: для литья неважно какой размер детали, время на литье зависит только от времени полимеризации пластика, а время на печать полностью зависит только от размеров изделия.

Пресс-форма же изготавливается только тогда, когда необходимы сотни тысяч изделий.

Сергей Пришва, руководитель компании 3droom.pro

Этапы технологии

Что такое литье пластмасс? Технология основана на создании силиконовой формы, из которой изготавливают необходимое количество пластиковых изделий.

Пошаговый процесс:

- 3д моделирование. Необходимо для разработки точной трехмерной модели.

- Печать разработанного изделия на фотополимерном 3D-принтере.

- Изготовление заготовки – матрицы из напечатанной модели, которую помещают в герметичную емкость и заливают силиконом под вакуумом. После полимеризации (застывания) мастер модель вынимают.

- Литье двухкомпонентного пластика в силиконовую матрицу под высоким давлением.

Для производства используют двухкомпонентную полиуретановую смесь, которая подходит для производства износостойких покрытий и деталей сложных форм.

Есть и другие методы литья. Например, методом интрузии изготавливают толстостенные изделия. Что такое интрузия при литье пластмасс? Это способ литья под давлением, когда используют винтовые литьевые машины: их объем впрыска может быть намного меньше объема формируемого изделия. Для литья под давлением также используют инжекционно-литьевые машины, когда пластмасса нагревается, становится жидкой и подается в пресс-форму. Это литье пластмасс ТПА ( термопластавтоматами).

Преимущества технологии

Плюсы метода литья пластмасс:

Никакая 3D-печать не предлагает такое качество готовых изделий как литьевая технология. Выбор материала тоже впечатляет: вы можете получить почти любые по характеристике пластмассовые детали – от прочных и прозрачных до огнеупорных. Если вам необходимо более 3-5 изделий, вместо 3D-печати дешевле использовать литье.

Сергей Пришва, руководитель компании 3droom.pro

Вывод

Литье в силиконовые формы – технология, которая позволяет получать небольшие тиражи (до 10 000) прочных и точных изделий методом отливки пластика. Цена зависит от объёмов, материала и сроков. Стоимость услуги начинается от 25 руб/грамм готового изделия.

Цена зависит от объёмов, материала и сроков. Стоимость услуги начинается от 25 руб/грамм готового изделия.

Технология будет выгодна вам, когда нужно получить:

- большие и прочные детали;

- предметы со сложными формами;

- мелкосерийные партии готовых объектов;

- изделия с ровными стенками без постобработки.

Довольно часто литье пластика в силикон становится оптимальным решением задач самого разного бизнеса. Чтобы не запутаться с множеством нюансов, стоит обратиться к специалистам в этой технологии.

Как работает литье силикона под давлением? – Блог для обмена знаниями

Литье силикона под давлением начинается с подготовки сырья в двух контейнерах. Один контейнер содержит материал для формирования основы, а другой содержит катализатор. Эти два вещества смешиваются и выбрасываются в полость формы специальным насосом. После того, как форма подготовлена, силикон закачивается в полость формы под высоким давлением с помощью инъекционного шнека. Температура, давление и поршни регулируются в соответствии с конструкцией детали заказчика.

Температура, давление и поршни регулируются в соответствии с конструкцией детали заказчика.

Двухкомпонентный силиконовый компаунд A и B смешивают и нагревают. После расплавления силикон впрыскивается в форму. Правильно спроектированные литниковые и направляющие системы обеспечивают полное заполнение формы силиконом. Давление и температура формы контролируются, чтобы гарантировать, что форма соответствует желаемой форме и быстро затвердевает. Выталкивающий штифт используется для извлечения готового изделия из полости формы. После заполнения формы в соответствии со спецификациями ее можно повторно использовать для следующего цикла формования.

Преимущества жидкого силиконового каучука по сравнению с HCR включают его большую устойчивость к воде, озону, погоде и экстремальным температурам. Это также универсальный материал, который можно вводить в формы. Он также хорошо совместим с другими материалами, такими как пластик, нейлон и металлы. Более того, жидкий силиконовый каучук можно отверждать в течение минуты. Это делает литье силикона под давлением экономичным и экономящим время процессом. Кроме того, этот процесс может быть полностью автоматизирован, что снижает трудозатраты.

Это делает литье силикона под давлением экономичным и экономящим время процессом. Кроме того, этот процесс может быть полностью автоматизирован, что снижает трудозатраты.

После заполнения формы жидким силиконом начинается процесс литья. Температуры повышаются для ускорения реакции сшивания, что приводит к переходу материала из жидкого состояния в твердое. Изготовление силиконовой формы для литья под давлением может занять всего день для изготовления прототипа первого компонента. Как и большинство других термопластичных материалов, силикон обладает широким спектром свойств. Лучший способ выбрать форму для вашего проекта — проконсультироваться с квалифицированным специалистом по литью силикона под давлением.

Один из методов формования силикона – это многоэтапное формование или формование со вставками. В этом методе формования две разные смолы заливаются в форму, а затем детали переформовываются. Этот процесс формования дороже, чем двойное формование. В отличие от других процессов, двойное формование является лучшим выбором для крупносерийного производства. Вы можете использовать любой из этих двух процессов для формования вашего продукта. Однако оба метода настоятельно рекомендуются для крупномасштабного производства.

Вы можете использовать любой из этих двух процессов для формования вашего продукта. Однако оба метода настоятельно рекомендуются для крупномасштабного производства.

Когда речь идет о производстве медицинского устройства, выбор литья силикона под давлением в качестве производственного метода дает несколько преимуществ. Силиконовые формы производятся на машинах непрерывного действия. Результатом процесса является высокая производительность и минимальное время простоя. Для наиболее точных результатов силиконового литья жизненно важно использовать качественную форму, изготовленную из высококачественного материала. Высококачественная пресс-форма — это та, которая предлагает большие объемы тонкостенного литья PEEK.

С жидким силиконовым формованием силиконовая резина течет так же легко, как струя силиконовой резины. Конструкция инструмента не должна быть сложной. Также не требуются углы наклона для снятия готового материала с оснастки. Готовый материал легко извлекается из формы, а прокладка не рвется и не деформируется. Полученные силиконо-полимерные изделия готовы к производству. А литье силикона под давлением — это быстрый и эффективный способ создать продукт, который понравится вашим покупателям.

Полученные силиконо-полимерные изделия готовы к производству. А литье силикона под давлением — это быстрый и эффективный способ создать продукт, который понравится вашим покупателям.

Автор llisaОпубликовано Рубрики Силиконовое формованиеТеги Литье жидкого силикона, Литье силикона под давлением, Литье силикона под давлением

Можно ли формовать пластик (HDPE или LDPE) в силиконе?

Вроде, в пределах . HDPE и LDPE плавятся при температурах, которые не повреждают силикон, предназначенный для этой температуры (некоторые силиконы, предназначенные для более низких температур, могут разлагаться от тепла). Однако HDPE и LDPE не превращаются в жидкость. Они больше похожи на липкую замазку или плотную ириску. Они плохо перетекают в мелкие детали; вам нужно заставить его в деталях. Кроме того, пластик сжимается при охлаждении, и его очень трудно охладить идеально равномерно. Поэтому он сильно деформируется и с большой силой.

Поэтому он сильно деформируется и с большой силой.

С помощью металлической формы вы можете вдавить расплавленный пластик в деталь формы с некоторым давлением, не деформируя форму. Вы можете контролировать охлаждение и держать его под большим давлением во время охлаждения, чтобы он не деформировался.

Домашние мастера часто просто делают заготовки из пластика, которым можно придать нужную форму и обработать. Вы можете использовать что-то вроде простой деревянной формы, выложенной пергаментной бумагой для духовки, или металлическую сковороду с антипригарным покрытием. После того, как пластик расплавится, он покрывается твердым куском, который действует как поршень, а зажимы используются для плоского сжатия пластика в форме. По мере того, как пластик вдавливается в закоулки, остывает и сжимается, вы периодически затягиваете зажимы. Когда пластик полностью остынет, это, как правило, достаточно плоская пластиковая заготовка с некоторыми излишками, выдавленными по краям. Его обрезают, оставляя плоский кусок пластика. Это не совсем то, что вы хотите сделать, но этот процесс даст вам представление о том, что нужно для производства формованной пластиковой детали из этого материала.

Это не совсем то, что вы хотите сделать, но этот процесс даст вам представление о том, что нужно для производства формованной пластиковой детали из этого материала.

Проблема с силиконом в том, что он очень гибкий. Для простой формы вы можете сделать прочную силиконовую форму, которая укреплена внешней оболочкой, чтобы форма не слишком сильно искажалась. Но любая мелкая деталь будет деформироваться под давлением, необходимым для получения хорошего литья, или из-за коробления при остывании пластика.

Я изготовил из дерева формы для таких вещей, как относительно тонкие кронштейны из полиэтилена высокой плотности, и покрыл их пленкой из разбавленного силикона, чтобы пластик не прилипал к ним. Это работало нормально. Если то, что вы хотите отлить, имеет значительную толщину, будет сложно получить точный результат с использованием силиконовой формы.

Возможная альтернатива

Если предмет толстый и имеет некоторые детали, что может работать лучше, хотя я не пробовал это с HDPE или LDPE, так это отливка формы из чего-то вроде литейного цемента (тонкий материал, который сохраняет детали поверхности).

Всего комментариев: 0