Чистовую обработку металла выполняют: Словарь — Maschinenportal24 — станки, оборудование, спецтехника

Содержание

Виды обработки металлов — способы и основы технологии ручной и термической металлообработки изделий

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

Основные виды механической обработки металлов

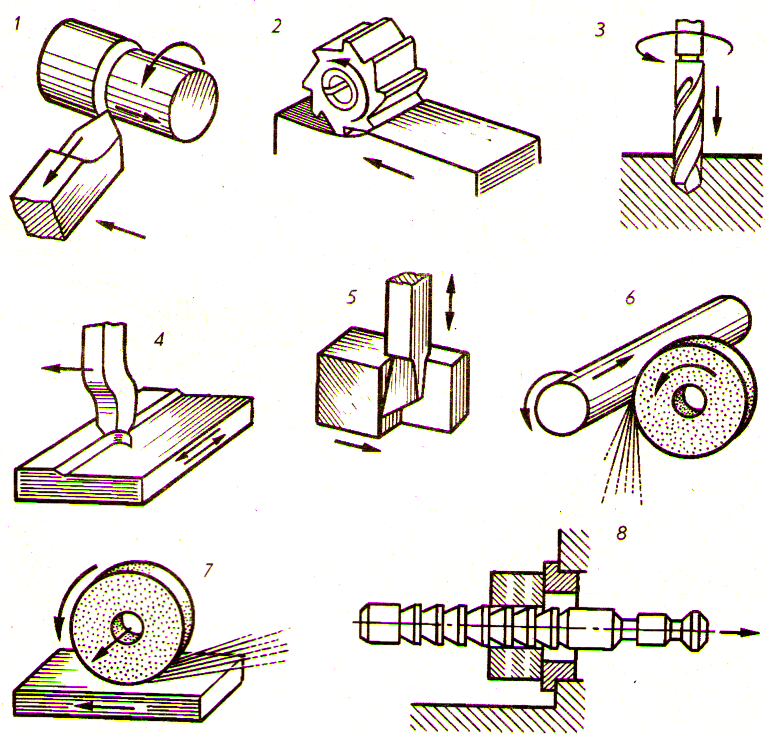

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования. - Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

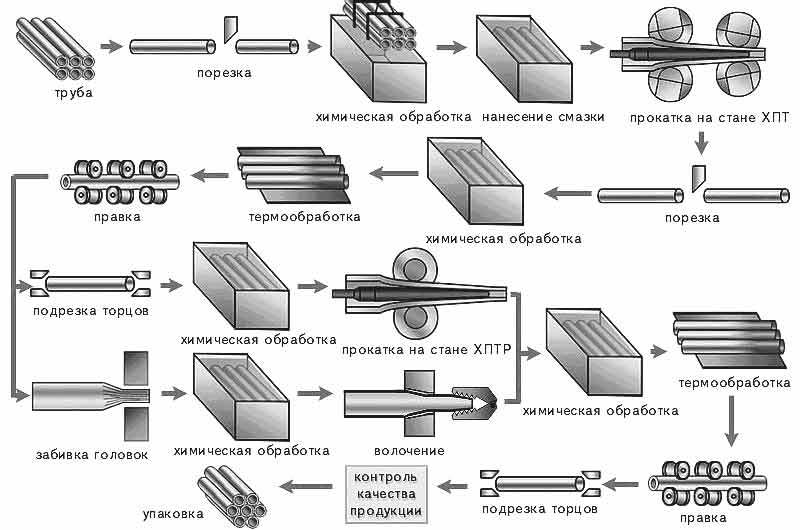

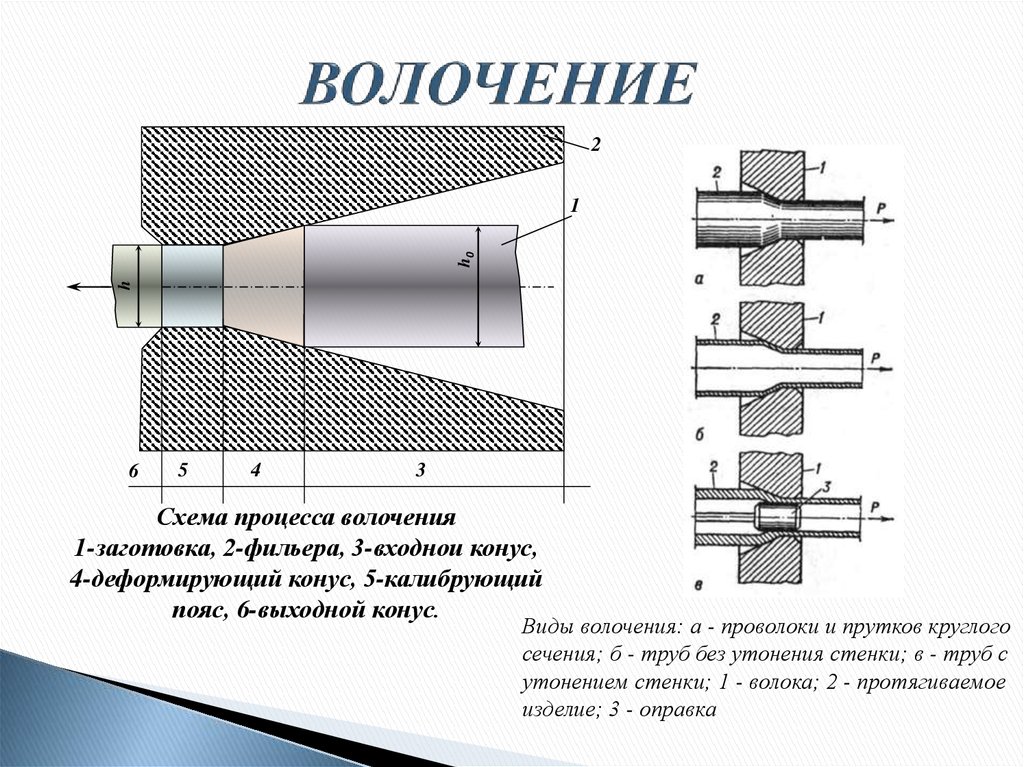

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса.

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта. - Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Виды металлообработки резанием

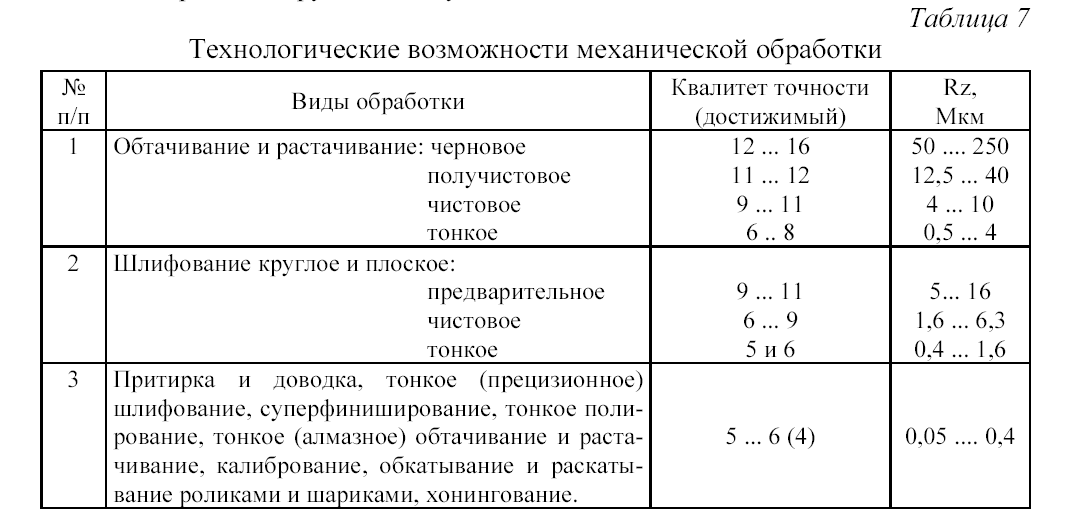

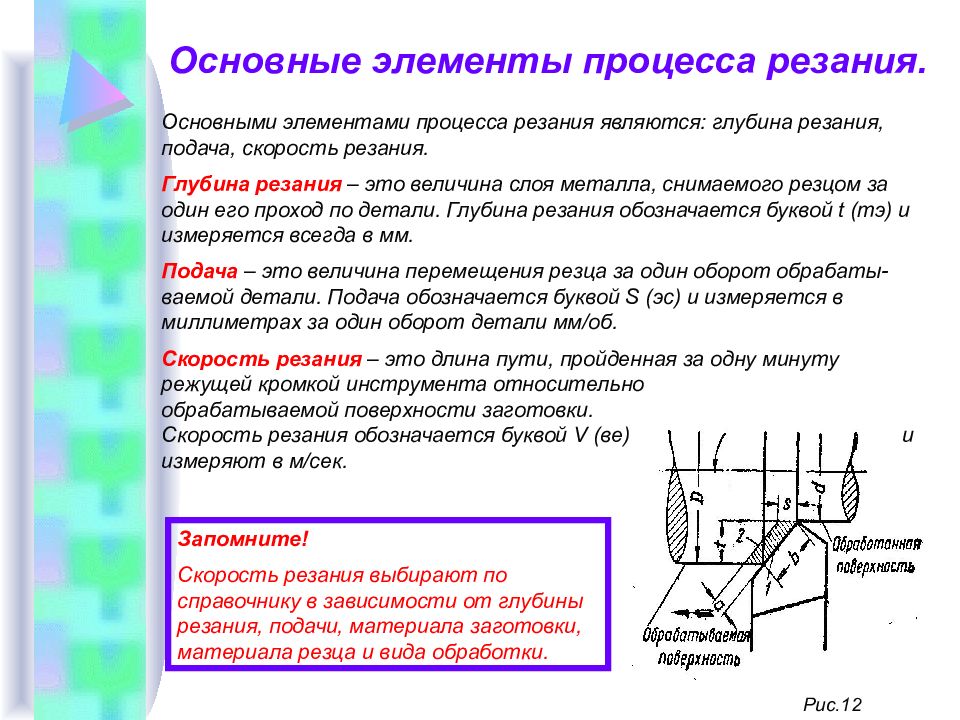

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

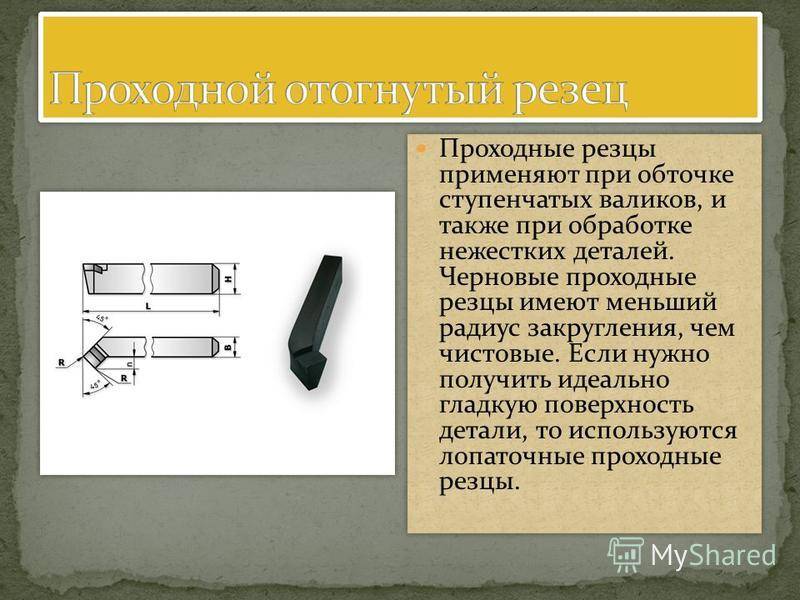

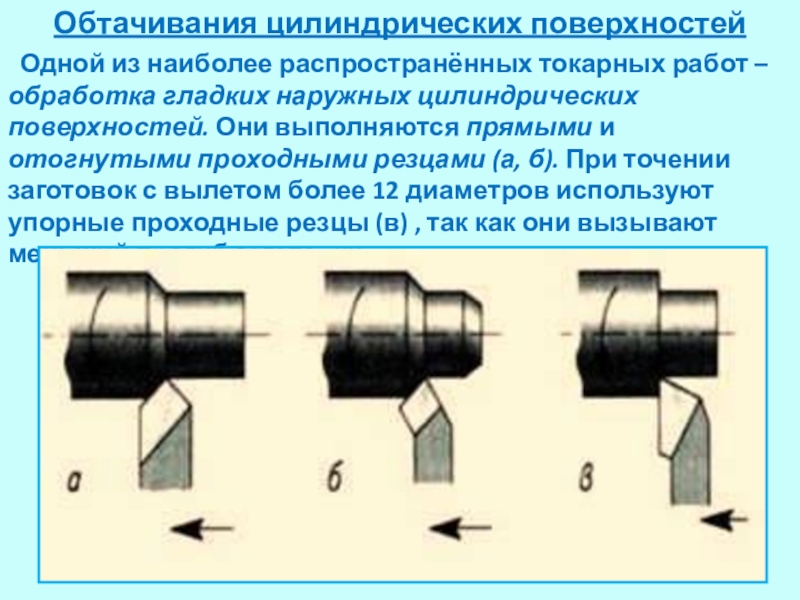

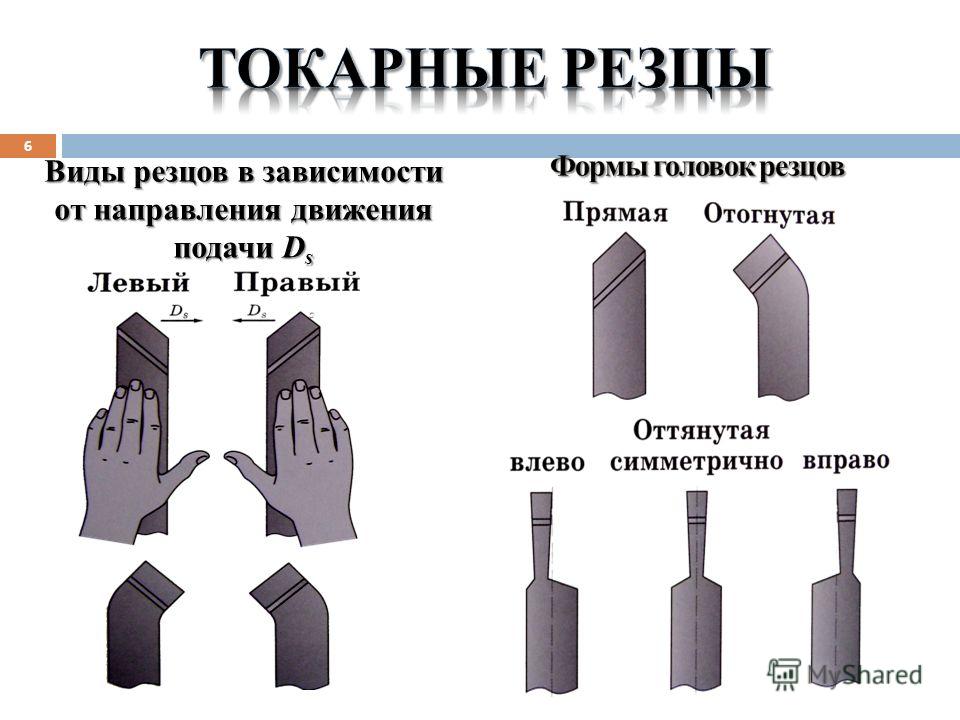

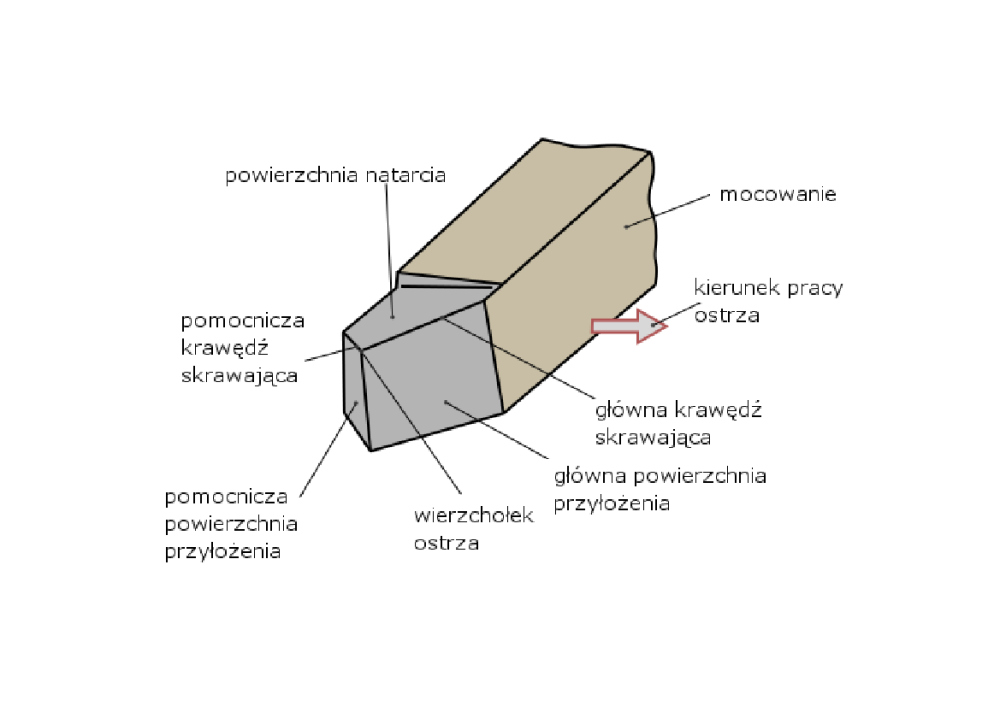

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

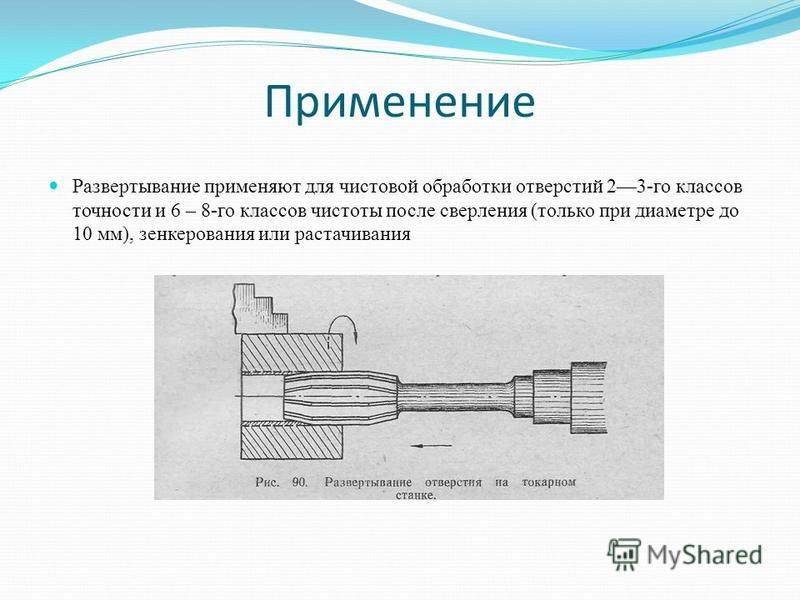

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

Применяемое оборудование – сверлильные станки различных типов, токарные станки. - Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

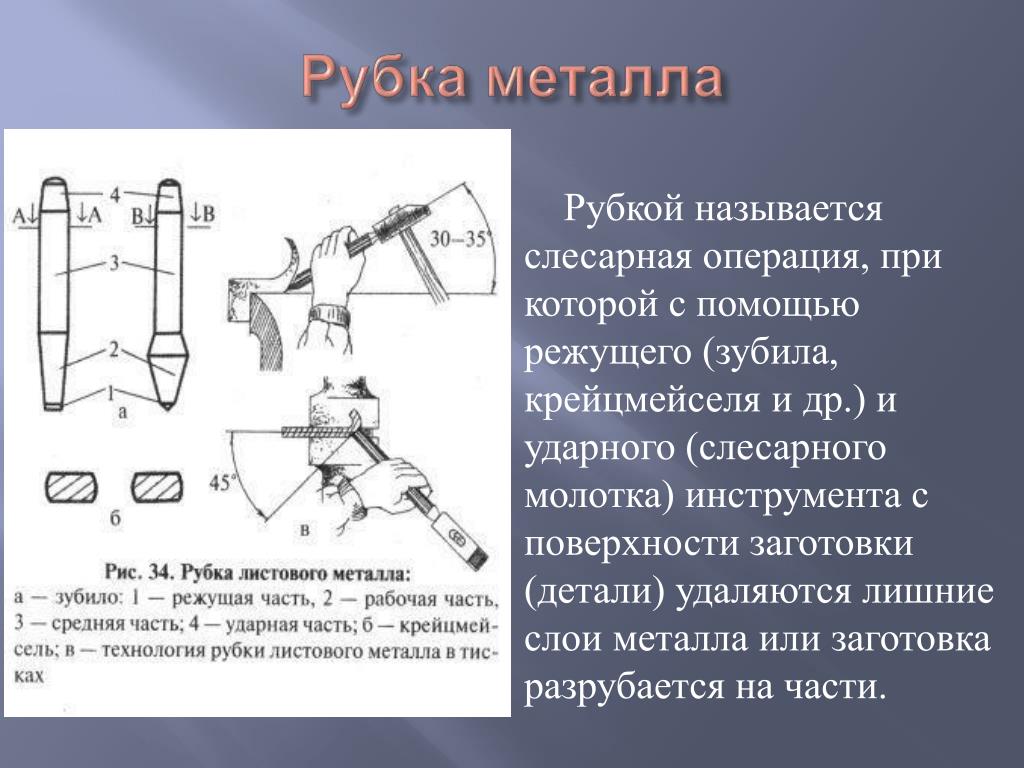

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

- ОтжигIи II рода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса.

Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом. - Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

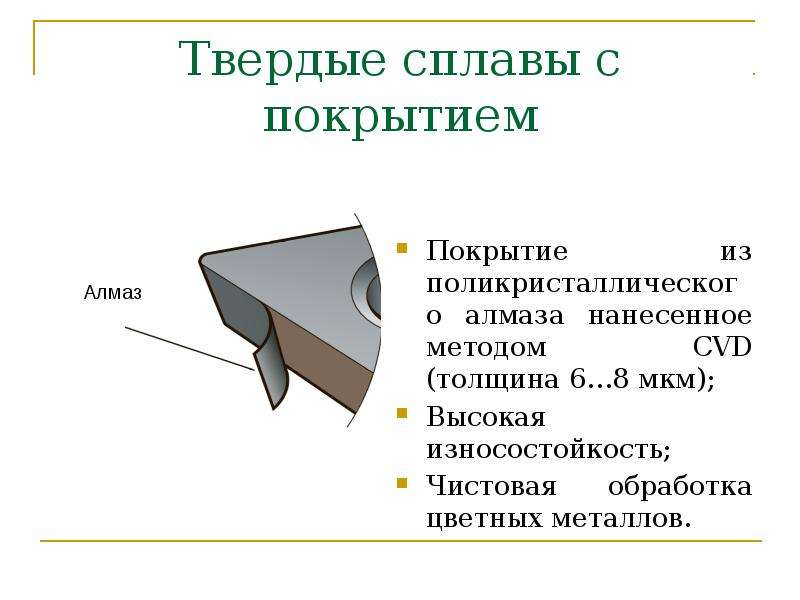

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Обработка валов на токарных станках

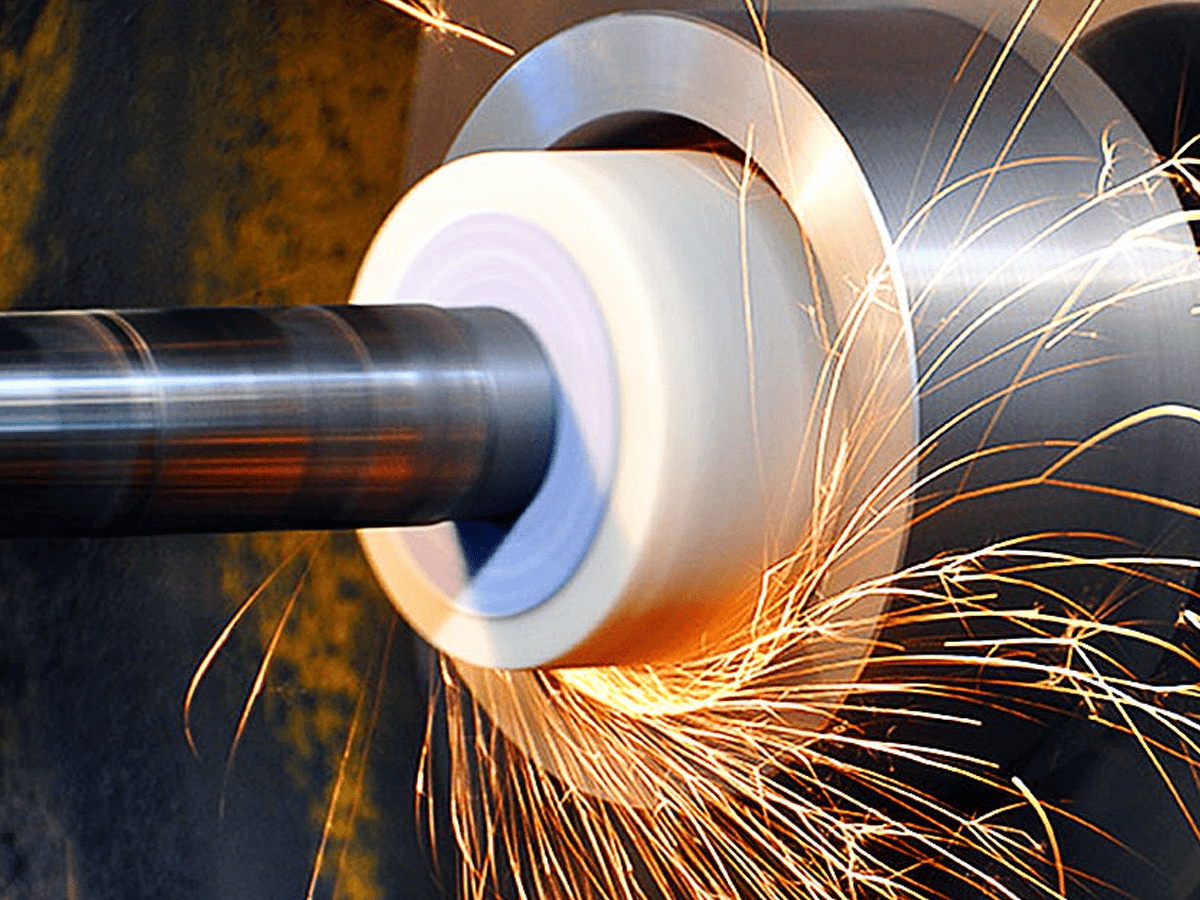

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Общие сведения

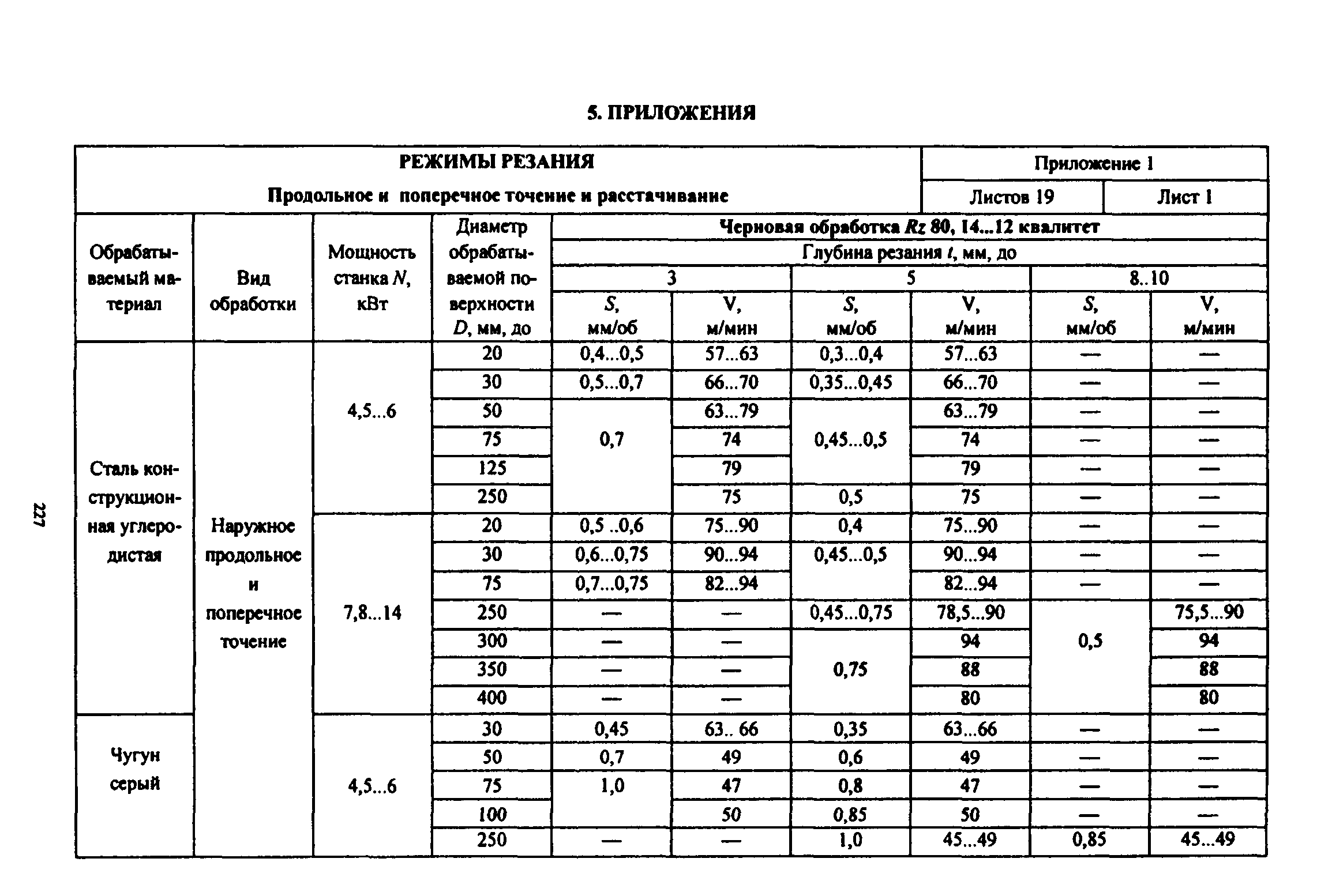

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

-

Отрезание заготовки от общего прутка. -

Обработка торцовой поверхности с последующим центрованием -

Изготовление противоположной торцовой плоскости и ее центрование. -

Черновая обработка одной половины заготовки, находящейся в центрах. -

Черновая обработка второй части заготовки. -

Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

-

Деление припуска на части.

-

Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

|

|

Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

-

Обработка на обычных станках без использования специальной оснастки. -

Обработка с применением дополнительных приспособлений на специально настроенных станках. -

Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Пример отработки технологии на вал:

Дробление у заказчика

Станок с ЧПУ — РМЦ 3000 мм, максимальный диаметр обработки — 800мм. При обработке в центрах заготовки типа вал длиной 1916 мм и диаметром 200 мм выявлено сильное дробление при выполнении чернового и чистового проходов. При перевороте вала его диаметр в самом тонком месте — 159 мм, дробление увеличивается.

Диагностика проблемы

1. Проверка фундамента станка

Проверка фундамента станка

2. Проверка жесткости станка

3. Проверка геометрической точности станка по контрольным оправкам

4. Проверка станка на точность прибором Renishaw ballbar QC20W

В ходе анализа проблемы было выявлено:

— станок установлен на фундамент с нарушением технологии (не держат анкера)

— центровка отверстия под вращающий центр не соответствует нормам (очень маленькое)

— кулачки не проточены и установлены на несоответствующий вылет

— несоответствующий режущий инструмент и режимы обработки

Решение

— проработка технологии

— расчет времени изготовления

Результат

На финальной стадии обработки после изменения фундамента и технологии вал сдан Заказчику по нормам точности. Запущено серийное производство. Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Что такое отделка металла и как это работает?

Быстро осмотритесь вокруг, и вы, вероятно, обнаружите один или несколько предметов, содержащих какой-либо металл, начиная с компьютера, на котором вы читаете этот пост! Металл играет ключевую роль в нашей жизни на протяжении тысячелетий и является важным компонентом почти всех технологических инноваций. Подумайте о том, насколько другой была бы наша жизнь без автомобилей, украшений, зубных пломб, гаек и болтов и всех других металлических изделий, которые мы используем сегодня.

Подумайте о том, насколько другой была бы наша жизнь без автомобилей, украшений, зубных пломб, гаек и болтов и всех других металлических изделий, которые мы используем сегодня.

Существуют десятки металлов, которые мы регулярно используем в той или иной форме. Примеры включают медь, олово, цинк, свинец и никель, а также относительно редкие «драгоценные» металлы, такие как золото, серебро, платина и палладий. Все это природные элементы, извлеченные из земной коры. Каждый из них имеет свои особенности, полезные для человека. Тем не менее, каждый тип металла имеет присущие ему недостатки, которые необходимо устранить, чтобы максимально увеличить их полезность. Вот где в игру вступает промышленная отделка металла.

Что такое промышленная обработка металлов?

Отделка металла — это всеобъемлющий термин, используемый для описания процесса нанесения некоторого типа металлического покрытия на поверхность металлической детали, обычно называемой подложкой. Это может также включать реализацию процесса очистки, полировки или иного улучшения поверхности. Отделка металла часто состоит из гальванического покрытия, которое представляет собой процесс осаждения ионов металла на подложку с помощью электрического тока. Фактически, обработка металла и покрытие иногда используются взаимозаменяемо. Однако отрасль отделки металлов включает в себя широкий спектр процессов, каждый из которых предлагает свои преимущества для пользователя.

Отделка металла часто состоит из гальванического покрытия, которое представляет собой процесс осаждения ионов металла на подложку с помощью электрического тока. Фактически, обработка металла и покрытие иногда используются взаимозаменяемо. Однако отрасль отделки металлов включает в себя широкий спектр процессов, каждый из которых предлагает свои преимущества для пользователя.

Промышленная отделка металлов может служить многим ценным целям, включая:

- Ограничение воздействия коррозии

- Используется в качестве грунтовки для повышения адгезии краски

- Укрепление основания и повышение износостойкости

- Уменьшение эффекта трения

- Улучшение внешнего вида детали

- Повышение паяемости

- Придание поверхности электропроводности

- Повышение химической стойкости

- Очистка, полировка и удаление дефектов поверхности

Давайте подробнее рассмотрим, как работает отделка металла, рассмотрев некоторые из наиболее часто используемых промышленных процессов отделки металла.

Что такое гальваника?

Гальваническое покрытие, также известное как электроосаждение, включает осаждение металла или металлического сплава на поверхность подложки. Электрический ток пропускают через жидкость (называемую «ванной»), содержащую растворенные ионы металла и подложки. Объект служит катодом и притягивает ионы металлов, находящиеся в гальванической ванне. Процесс предварительной обработки, который обычно включает в себя очистку, полоскание и зачистку, часто используется перед нанесением покрытия. Обычные методы гальванического покрытия включают в себя гальванопокрытие на стойке, когда детали прикрепляются к зажимному приспособлению, и гальванопокрытие, при котором многочисленные более мелкие детали помещаются внутрь бочкообразной клетки.

В дополнение к металлическим поверхностям гальваническое покрытие также может использоваться для покрытия пластмасс и других неметаллических материалов. Однако этот процесс чрезвычайно сложен в освоении и требует специальных знаний в области гальваники.

Химическое покрытие

Химическое покрытие похоже на гальваническое покрытие тем, что подложку помещают в жидкий раствор, содержащий желаемый металл, чаще всего никель или медь. Ключевое отличие заключается в способе, которым происходит осаждение. Вместо электричества металлическое покрытие наносится с помощью химической реакции. В дополнение к исходному металлу в гальваническую ванну обычно входит комплексообразующий агент для сохранения металлического раствора и различные химические вещества, которые поддерживают стабильность и продлевают срок службы ванны.

Пассивация

Пассивирование иногда используется в качестве процесса последующей обработки покрытия, обычно в качестве средства обеспечения дополнительной защиты от коррозии. Пассивация включает в себя нанесение покрытия из оксида металла, которое может увеличить время, в течение которого происходит появление ржавчины. Пассивы доступны в различных цветах, которые также могут улучшить внешний вид готовой детали.

Обшивка

Плакирование — это механический процесс, при котором тепло и давление используются для создания связи между подложкой и металлическим покрытием. Плакирование может обеспечить более толстое металлическое покрытие, чем гальваническое или химическое покрытие. Это также требует менее строгого процесса подготовки. Однако плакирование также предполагает использование специализированного оборудования, которое обычно делает его более дорогостоящим, чем гальваническое покрытие.

Цементация

Один из способов защитить поверхность металлической поверхности — сделать ее более твердой. Этой цели может достичь промышленный процесс отделки металла, известный как цементация. Закалка — это металлургический процесс, который добавляет защиту за счет модификации поверхности. Этого можно достичь за счет применения одного из многих методов, таких как микроцементация, науглероживание и азотирование. Каждый из этих процессов позволяет получить требуемый твердый корпус, в то время как основной металл остается относительно мягким. Защитный чехол в конечном итоге повысит долговечность и износостойкость основной детали.

Защитный чехол в конечном итоге повысит долговечность и износостойкость основной детали.

Горячее чернение

Горячее чернение чаще всего используется для придания черной матовой поверхности автомобильным деталям и огнестрельному оружию, а также в военных целях, где требуется защитное темное покрытие. Горячее чернение также может повысить стойкость металлической детали к истиранию. При горячем чернении на поверхность подложки наносится тонкое черное оксидное покрытие. Конкретный процесс включает в себя перемещение деталей через серию резервуаров, содержащих различные чистящие средства, едкие материалы и охлаждающие жидкости. Горячее чернение обычно выполняется большими партиями, что делает его идеально подходящим для небольших деталей.

Порошковое покрытие

Вместо использования жидкости для покрытия металлического предмета порошковая окраска предполагает нанесение сухого порошка. Как правило, порошковое покрытие может обеспечить большую толщину, чем жидкое покрытие. Процесс порошкового покрытия работает путем объединения множества ингредиентов, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки для создания порошка. Затем порошок электростатически осаждается на поверхность подложки. Последним этапом является отверждение деталей в специально разработанной печи, которая вызывает химическую реакцию, приводящую к высокой плотности звеньев. Порошковое покрытие также можно наносить на некоторые пластмассы и другие неметаллические подложки.

Процесс порошкового покрытия работает путем объединения множества ингредиентов, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки для создания порошка. Затем порошок электростатически осаждается на поверхность подложки. Последним этапом является отверждение деталей в специально разработанной печи, которая вызывает химическую реакцию, приводящую к высокой плотности звеньев. Порошковое покрытие также можно наносить на некоторые пластмассы и другие неметаллические подложки.

Что такое электрополировка?

Электрополировка — это процесс электрохимической отделки металла, который считается противоположным гальванопокрытию. Гальваника включает осаждение ионов металла на поверхность подложки. При электрополировке ионы металла удаляются с подложки, что приводит к гладкой обтекаемой текстуре поверхности. Это достигается путем погружения объекта в ванну с электролитом, что позволяет ему служить анодом.

Объект также подключен к терминалу, который обеспечивает источник питания постоянного тока и служит катодом. Электрополировка часто применяется для удаления заусенцев или небольшого количества мусора с поверхности, устранения пиков и впадин, а также полировки труднодоступных мест. В некоторых случаях его можно даже использовать для уменьшения размера детали.

Электрополировка часто применяется для удаления заусенцев или небольшого количества мусора с поверхности, устранения пиков и впадин, а также полировки труднодоступных мест. В некоторых случаях его можно даже использовать для уменьшения размера детали.

Полировальный круг

Как и в случае электрополировки, полировочная полировка может использоваться для очистки и сглаживания поверхности подложки. Однако полировка баффом не предполагает создания какой-либо электрохимической реакции. Вместо этого для полировки поверхности используется машина, оснащенная тканевым колесом, производя действие, аналогичное полировке автомобиля после вощения автомобиля. Полировка баффом чаще всего применяется для придания глянцевой декоративной отделки металлическим предметам.

Массовая отделка

Массовая полировка, также известная как механическая обработка поверхности, предлагает экономичный способ полировки деталей в больших количествах. Массовая отделка на самом деле включает в себя широкий спектр процессов, которые могут одновременно обеспечивать однородную очистку, обламывание кромок, сглаживание и полировку мелких деталей. Это может значительно сократить время производства. Общие методы массовой отделки также включают отделку в барабане и вибрационную отделку. Процессы массовой отделки обычно включают применение материалов, которые могут состоять из таких материалов, как алюминий, сталь, пластик или алюминий. Выбор среды будет зависеть от желаемого результата процесса.

Это может значительно сократить время производства. Общие методы массовой отделки также включают отделку в барабане и вибрационную отделку. Процессы массовой отделки обычно включают применение материалов, которые могут состоять из таких материалов, как алюминий, сталь, пластик или алюминий. Выбор среды будет зависеть от желаемого результата процесса.

Дробеструйная обработка

Дробеструйная обработка

может быть чрезвычайно эффективной для снижения усталости и напряжения металла, предотвращения поломок, вызванных коррозией, и увеличения прочности и срока службы детали. Чтобы понять, как работает дробеструйная обработка, может быть полезно рассмотреть принцип, применяемый при использовании молотка с шариковым бойком. Если ударить молотком по металлическому предмету, на поверхности появятся ямочки. Результирующее сжимающее напряжение фактически укрепит поверхность объекта.

При дробеструйной обработке используется специально разработанное оборудование для взрыва небольших снарядов, известных как дробь. Снаряды могут быть изготовлены из керамики, металла, стекла или другого материала. Сжатие вызывает пластичность или постоянную деформацию поверхности.

Снаряды могут быть изготовлены из керамики, металла, стекла или другого материала. Сжатие вызывает пластичность или постоянную деформацию поверхности.

Абразивоструйная очистка

Абразивоструйная очистка, также известная как пескоструйная или дробеструйная очистка, позволяет объединить очистку и отделку в один процесс, что позволяет сэкономить время и деньги. При абразивоструйной очистке сжатый воздух под высоким давлением используется для подачи среды на поверхность детали для выполнения желаемого действия по очистке, полировке или отделке.

Можно использовать широкий спектр наполнителей, таких как песок, карбид кремния, стеклянные шарики, алюминиевая стальная дробь или дробь, или органические материалы, такие как скорлупа грецких орехов или кукурузные початки. Как правило, более твердые материалы используются, когда требуется более агрессивная очистка, а более мягкие материалы используются на поверхностях, которые более подвержены повреждениям. Величина давления также может быть отрегулирована в соответствии с конкретными требованиями к очистке или отделке.

Взрыв соды

Содоструйная обработка работает аналогично абразивно-струйной очистке. Ключевое отличие состоит в том, что на поверхность объекта наносится пищевая сода, а не абразивная среда. Содоструйная обработка служит мощным методом удаления жира, масла, ржавчины, краски и других поверхностных загрязнений. Тем не менее, он также обеспечивает более щадящую очистку, чем абразивоструйная обработка. Содоструйная обработка обычно используется на поверхностях, которые легко царапаются.

Струйная очистка пульпы

Гидроструйную очистку часто называют мокрой струйной очисткой из-за использования горячей воды для обеспечения желаемого результата очистки или подготовки поверхности. Мокрая струйная очистка включает в себя трехэтапный процесс, который включает в себя промывку горячей водой с щелочью для подготовки поверхности, нанесение абразивной суспензии на поверхность и еще одну обработку горячей водой с щелочью для промывки детали. Гидроструйная очистка шлама отличается от других процессов струйной обработки, поскольку для приведения в движение шлама вместо сжатого воздуха используется высокоскоростная дробеметная установка. Общие области применения влажной струйной обработки включают обезжиривание и удаление масел и оксидов.

Общие области применения влажной струйной обработки включают обезжиривание и удаление масел и оксидов.

Вибрационная отделка

Вибрационная отделка может быть чрезвычайно эффективным процессом для удаления шероховатостей и других дефектов поверхности. Детали помещают внутрь чаши или ванны, которая также содержит среду в форме гранул. Активация чаши приводит к вибрационному действию, которое заставляет среду и детали тереться друг о друга, что создает желаемый результат. Типичные применения вибрационной отделки включают в себя разрушение кромок, очистку, удаление окалины, воронение или полировку мелких деталей.

Очистка деталей

Надлежащая очистка деталей часто необходима для удаления загрязнений перед выполнением других промышленных процессов отделки металлов. Одним из широко применяемых методов очистки деталей является ультразвуковая промывка, при которой высокочастотные звуковые волны используются для создания интенсивного очищающего действия для удаления стойких загрязнений и мусора.

Еще одним эффективным методом очистки деталей является промывка в непрерывном потоке, трехэтапный процесс, при котором детали помещаются на конвейерную ленту и перемещаются между станциями мойки, ополаскивания и сушки. Оба процесса идеально подходят для быстрой и эффективной очистки большого количества мелких деталей.

Выбор правильного процесса промышленной обработки металлов

При выборе процесса промышленной отделки металла следует учитывать множество факторов. Вам нужно будет учитывать скорость производства. Например, если ваша операция требует быстрого выполнения работ, вам необходимо выбрать процесс, совместимый с вашими сжатыми производственными сроками. Другим фактором является твердость металла или другого материала подложки, с которым вы работаете. Чрезмерно абразивный процесс может повредить деталь, а слишком щадящий может не дать желаемого результата.

Конечно, стоимость всегда является важным фактором. Потратив некоторое время на изучение всех доступных вариантов ценообразования, вы сможете сэкономить вашей компании значительную сумму денег. Например, такой процесс, как гальваническое покрытие драгоценным металлом, может не соответствовать вашим бюджетным ограничениям. Однако вы можете добиться аналогичных результатов при меньших общих затратах, заменив металл менее дорогим.

Например, такой процесс, как гальваническое покрытие драгоценным металлом, может не соответствовать вашим бюджетным ограничениям. Однако вы можете добиться аналогичных результатов при меньших общих затратах, заменив металл менее дорогим.

Компания Sharretts Plating: ваш источник отделки металлов в Пенсильвании

SPC предоставляет надежные решения для обработки металлов с 1925 года. Мы являемся одной из немногих компаний по обработке металлов недалеко от Гаррисберга, штат Пенсильвания, которые могут предоставлять индивидуальные услуги для многих процессов, упомянутых в этом посте. Пожалуйста, свяжитесь с нами, чтобы узнать больше о наших услугах по промышленной обработке металлов и гальванопокрытию. Обязательно подпишитесь на нашу информативную электронную рассылку — это отличный способ быть в курсе последних инноваций в постоянно меняющейся отрасли отделки металлов.

обновлено 22.01.2019

Отделка металла – какие виды отделки существуют?

Изображение предоставлено Вадимом Ратниковым/Shutterstock. com

com

Отделка металла — это заключительный этап производственного процесса, используемый для обеспечения эстетики и защиты окружающей среды. Он также используется для уменьшения шероховатости поверхности за пределами возможностей операций механической обработки деталей, которые должны сопрягаться или герметизироваться. Сюда также входят методы очистки металла, удаления окалины, удаления заусенцев и т. д. Короче говоря, для различных целей используются многочисленные типы процессов отделки металла. В этом руководстве рассматриваются некоторые основные методы отделки, а также области применения и рекомендации по выбору процесса отделки металла. Некоторые из общих преимуществ финишной обработки металлов включают:

- Повышенная износостойкость

- Улучшенная декоративная привлекательность

- Повышенная электропроводность

- Более высокое электрическое сопротивление

- Повышенная химическая стойкость

- Повышенная стойкость к потускнению

Типы обработки металлов

Ниже приведены несколько доступных типов чистовой обработки:

Покрытие

При металлизации используются химические ванны для покрытия или изменения поверхности подложек тонкими слоями металла, такого как цинк, никель, кадмий или хром. В методе гальванического покрытия генерируется электрический ток для покрытия подложки, в то время как при нанесении покрытия химическим способом используется автокаталитический процесс, в котором подложка катализирует реакцию. Поскольку гальваническое покрытие является химически интенсивным крупномасштабным процессом, оно почти всегда выполняется поставщиками услуг гальванопокрытий, которые специализируются в этой области.

В методе гальванического покрытия генерируется электрический ток для покрытия подложки, в то время как при нанесении покрытия химическим способом используется автокаталитический процесс, в котором подложка катализирует реакцию. Поскольку гальваническое покрытие является химически интенсивным крупномасштабным процессом, оно почти всегда выполняется поставщиками услуг гальванопокрытий, которые специализируются в этой области.

Металлическое покрытие может улучшить долговечность продукта, коррозионную стойкость, поверхностное трение и внешний вид. В случае оцинкованного металла цинковое покрытие служит расходуемым анодом, которое само подвергается коррозии, защищая целостность подложки. Однако гальванические машины, как правило, не подходят для сглаживания поверхностных дефектов.

Шерардизация

— это процесс, используемый для покрытия небольших стальных деталей, таких как болты и шайбы, коррозионно-стойким сплавом цинка и железа. Детали обваливаются в нагретом барабане с цинковой пылью, что обеспечивает высокую коррозионную стойкость. При крупносерийном производстве станок для отделки бочек является быстрым и эффективным решением для нанесения покрытий.

При крупносерийном производстве станок для отделки бочек является быстрым и эффективным решением для нанесения покрытий.

Дополнительную информацию о гальваническом покрытии можно найти в этой статье о антикоррозионных покрытиях.

Чистка/чистка

В отличие от гальванического покрытия обработка металла щетками является эффективным методом устранения дефектов поверхности. Эти отделочные машины создают однородную текстуру поверхности с параллельными волокнами, чтобы сгладить внешний вид продукта. Для достижения этого эффекта обычно используется абразивная лента или проволочная щетка. Кроме того, единственное направление ленты или щетки может создать слегка закругленные края, перпендикулярные волокнам. Этот тип отделки используется для алюминиевых панелей, которые используются для печати фотографий и вывесок на металле.

Кроме того, проволочная щетка используется для удаления шлака, образующегося при некоторых сварочных операциях, а также для удаления окалины и песка с металлических поверхностей перед очисткой.

Химические ванны и кислотные ванны используются для очистки остатков масла, оставшихся после механической обработки, формовки и других процессов перед гальванопокрытием или покрытием.

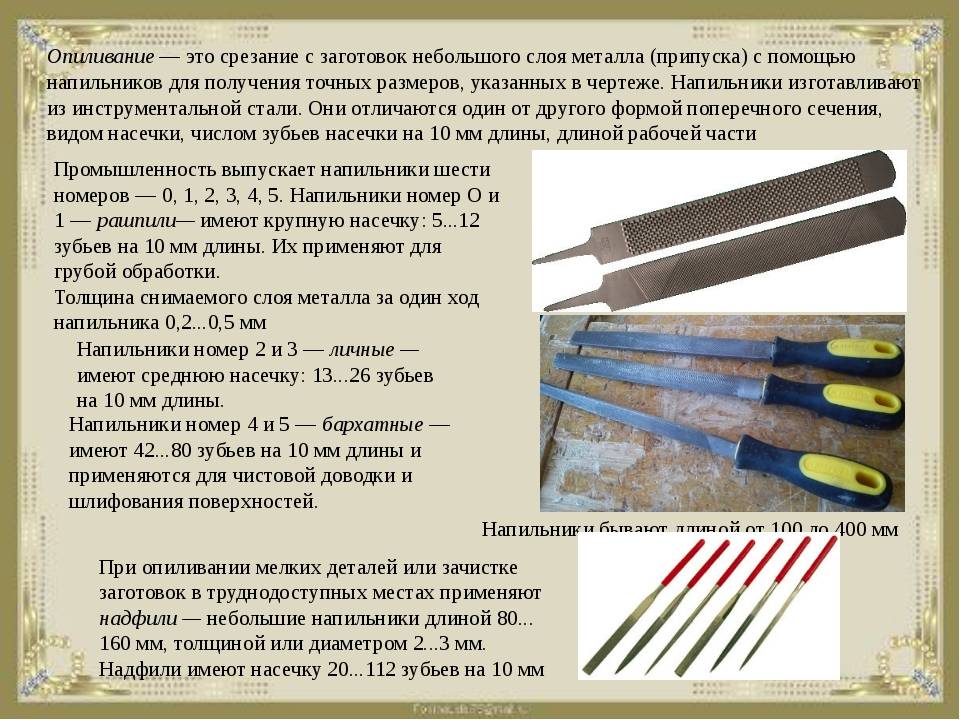

Полировка/шлифовка/хонингование/притирка

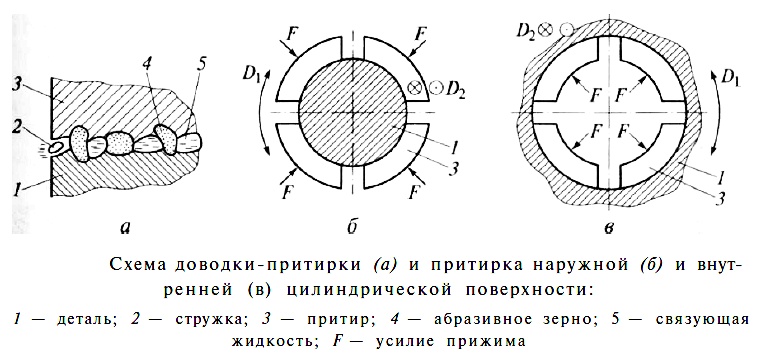

Эти абразивные методы используются для уменьшения шероховатости поверхности металлов после механической обработки. Шероховатость измеряется в микродюймах при наиболее требовательных процессах механической обработки (развёртывание, протягивание) с шероховатостью поверхности 16-125 микродюймов. Прецизионная или тонкая шлифовка (см. ниже) может уменьшить шероховатость поверхности до 8–16 микродюймов. с помощью абразивных кругов или насадных головок. Кроме того, абразивные порошки используются в сочетании с кожаными или войлочными кругами для полировки (1-32 микродюйма) и полировки (0,5-16 микродюймов) по мере необходимости. При хонинговании и притирке используются абразивные составы для улучшения шероховатости поверхности сопрягаемых деталей путем трения их друг о друга (например, притертые клапаны двигателя) или пропускания сопрягаемой формы через полость (например, хонингованный цилиндр).

Полировка металла может выполняться как вручную, так и с помощью автоматической роботизированной полировки металла. Процесс, который уменьшает шероховатость поверхности, также увеличивает блеск металла, поскольку отраженный свет меньше рассеивается от более гладких поверхностей. Таким образом, эти же методы часто используются просто для улучшения эстетики поверхности.

Шлифование

Шлифовальные станки используют абразивные круги для сглаживания поверхностей. Существует несколько типов шлифовальных станков, предназначенных для обеспечения различных уровней конечной гладкости. Как отмечалось выше, шлифование используется для уменьшения шероховатости поверхности, оставшейся после механической обработки, и в качестве последнего шага в процессе обработки для приближения к допуску. Плоскошлифовальный станок является наиболее распространенным типом шлифовального станка, но существует множество специальных шлифовальных станков, таких как бесцентровые шлифовальные станки и шлифовальные станки Бланшара, которые также используются в повседневном использовании, при этом прецизионное шлифование по Бланшару является широко используемой техникой металлообработки, идеально подходящей для крупногабаритных деталей.

Многочисленные разновидности ручных шлифовальных машин используются для удаления металла, очистки от шлака и т. д. Прямошлифовальные машины используются для точной обработки проходов впускных коллекторов, штампов и т. д. Они обычно оснащены абразивными кругами специальной формы, известными как шлифовальные головки.

Вибрационная отделка

Вибрационные отделочные машины используются для снятия заусенцев с изделий и удаления острых кромок, литников и т. д. Они помещают детали внутрь барабана, заполненного абразивными гранулами, и применяют опрокидывающую вибрацию для создания однородной случайной текстуры. Циклическая скорость машины и величина вибрации обычно варьируются, что позволяет эффективно обрабатывать ряд мелких и крупных деталей.

Взрывные работы

Пескоструйное оборудование, такое как пескоструйные машины, обычно используется в проектах, требующих однородной матовой текстуры. В процессе пескоструйной обработки (также известной как дробеструйная очистка) песок, стальная дробь, металлические гранулы или другие абразивные материалы наносятся на подложку с высокой скоростью. Это приводит к гладкой, чистой текстуре продукта, особенно из мягких металлов.

Это приводит к гладкой, чистой текстуре продукта, особенно из мягких металлов.

Дробеструйная обработка — это метод дробеструйной обработки, используемый для создания сжимающего напряжения на поверхности металлов с целью повышения сопротивления усталости, коррозионного растрескивания под напряжением, стойкости к истиранию и т. д. Процесс холодной обработки придает поверхности сжимающее напряжение как способ противодействия растяжению. стресс, вызванный производством. Воронение — это еще один метод модификации поверхности холодной обработки, используемый для придания сжимающего напряжения для сопротивления усталости.

Термическая обработка

Важным этапом многих операций по производству металлов является термообработка, которая используется для придания материалу желаемых характеристик после того, как ему будет придана окончательная форма. Например, после того, как шестерни нарезаны, их обычно закаляют с помощью процесса индукционного или пламенного нагрева, чтобы повысить износостойкость на поверхности зубьев при одновременном повышении прочности нижележащих зубьев. При закалке обычно применяется операция закалки, которая является важным этапом преобразования зернистой структуры металла. Упрочнение корпуса используется, например, на дужках навесных замков для изготовления оболочки, устойчивой к механическому воздействию. Термическая обработка также применяется для удаления любых остаточных напряжений, оставшихся после производства. Азотирование — это еще один процесс поверхностного упрочнения, который можно проводить при температуре ниже температуры превращения стали, что устраняет необходимость в закалке и любой возможной деформации детали.

При закалке обычно применяется операция закалки, которая является важным этапом преобразования зернистой структуры металла. Упрочнение корпуса используется, например, на дужках навесных замков для изготовления оболочки, устойчивой к механическому воздействию. Термическая обработка также применяется для удаления любых остаточных напряжений, оставшихся после производства. Азотирование — это еще один процесс поверхностного упрочнения, который можно проводить при температуре ниже температуры превращения стали, что устраняет необходимость в закалке и любой возможной деформации детали.

Покрытие

Краски на водной и масляной основе используются для недорогой защиты металлов от коррозии. Доступны специальные краски для суровых условий, такие как необрастающие краски для морского применения.

Порошковое покрытие представляет собой декоративную отделку, похожую на краску, но с большей стойкостью. Этот процесс включает в себя ультрафиолетовое или термическое отверждение сухого порошка термопласта или термореактивного полимера на металле для получения текстурированного, матового или глянцевого покрытия. Это электростатический процесс, при котором заряд, помещенный на подложку, притягивает к ней частицы порошка. Текстурированное порошковое покрытие очень эффективно скрывает дефекты поверхности.

Это электростатический процесс, при котором заряд, помещенный на подложку, притягивает к ней частицы порошка. Текстурированное порошковое покрытие очень эффективно скрывает дефекты поверхности.

Алюминий часто подвергают анодированию с химической обработкой поверхности для обеспечения коррозионной стойкости, эстетических эффектов или, в случае анодирования с твердым покрытием, большей износостойкости.

Горячее чернение

Машины для горячего чернения наносят тонкий слой черного оксида на поверхность изделия для создания матово-черного покрытия с высокой устойчивостью к истиранию. Это высокотемпературный процесс горячей отделки, при котором продукт помещается в ряд резервуаров, содержащих очистители, щелочи и охлаждающие жидкости. Горячее чернение чаще всего используется при производстве автомобильных деталей, инструментов и огнестрельного оружия. Воронение — это разновидность черного оксидного покрытия, которое используется для защиты стали от коррозии.

Выбор процесса отделки металла

Есть несколько соображений по сужению выбора, когда дело доходит до выбора метода отделки металла. Некоторые полезные вещи, о которых следует помнить:

Некоторые полезные вещи, о которых следует помнить:

- Производственная скорость : Как быстро данная технология обеспечивает финишную отделку изделия?

- Рентабельность : Некоторые отделочные машины (такие как вибромассажер) могут быть дорогими, но могут компенсировать их цену, обеспечивая более высокую скорость цикла

- Твердость металла : для более твердых металлов обычно требуются более интенсивные методы отделки, такие как шлифование, или могут потребоваться более жесткие абразивы, чем те, которые используются для более мягких материалов

Типы отделки металла — сводка

В этой статье представлено краткое обсуждение различных видов отделки металла. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Всего комментариев: 0