Фильтр для аспирации: Фильтры для аспирации промышленные

Содержание

Рукавные и картриджные фильтры для аспирации.

- Фильтрация воздуха, газов, жидкостей

- Фильтры для вентиляции

- Фильтры для аспирации

- Фильтрующие картриджи Совплим, CART-C12, CART-D12, CART-h22, CART-T12

- Фильтрующие картриджи Совплим CART-D-FMP, CART-C-FMP, CART-T-FMP

- Воздушные фильтры FILTRON

- Рукавные фильтры

- Картриджные фильтры

- Фильтры для силосов

- Фильтры INFA MAT

- Фильтры для дымоуловителя PACE

- Фильтры для камер порошковой окраски MATURE POLSKA

- Фильтры TRUMPF

- Фильтры для порошковой покраски

- Фильтры для пескоструйного и дробеструйного оборудования

- Гофрированные фильтровальные рукава

- Фильтры для упаковочных автоматов HARTMANN GBK

- Фильтры для Механического фильтра от масляного тумана ME31,32 и ME41,42

- Мешки для стружкоотсоса

- Фильтры DONALDSON

- СМЕННЫЕ КАРТРИДЖНЫЕ ФИЛЬТРЫ WHEELABRATOR

- ФИЛЬТР КАРТРИДЖ ДЛЯ ДРОБЕМЕТА GIETART

- КАРТРИДЖНЫЕ ФИЛЬТРЫ ДЛЯ КАБИН И УСТАНОВОК ПЕСКОСТРУЙНОЙ ОБРАБОТКИ MHG

- СМЕННЫЕ КАРТРИДЖНЫЕ ФИЛЬТРЫ STEM D.

O.O.

O.O. - Картриджи для воздушного цементного фильтра силоса Mix s.r.l.

- Фильтрующий элемент патронный к фильтровент.установки KEMPER

- Фильтрующие картриджи Совплим , CART-C-SFL, CART-T-SFL, CART-D-SFL

- Фильтрующий материал ФВР ФТ100, 150, 200, 250 (G2-F5)

- Фильтры для покрасочных камер

- Жидкостная Фильтрация

- Ретикулированный пенополиуретан ППУ, PPI

- Фильтры для СОЖ

- Угольный фильтр для вытяжки, угольные фильтр для вентиляции, сорбенты

- Фильтрующие модули, секции, конструкции

- Фильтры для жидкостей

- Процессная фильтрация

- Электрооборудование

- Промышленная трансмиссия

- Кондиционирование

- Фильтры для облучателей воздуха

- Химия для бассейнов

- Противопожарные окна, двери и перегородки

Главная » Фильтры для аспирации

|

Воздушные фильтры FILTRON

|

Фильтрующие картриджи Совплим CART-D-FMP, CART-C-FMP, CART-T-FMP

|

Фильтрующие картриджи Совплим, CART-C12, CART-D12, CART-h22, CART-T12

|

|

Фильтры для силосов

|

Рукавные фильтры

|

Картриджные фильтры

|

|

Фильтры INFA MAT

|

Фильтры для камер порошковой окраски MATURE POLSKA

|

Фильтры TRUMPF

|

|

Фильтры для дымоуловителя PACE

|

Фильтры для порошковой покраски

|

Фильтры для пескоструйного и дробеструйного оборудования

|

|

Гофрированные фильтровальные рукава

|

Фильтры для упаковочных автоматов HARTMANN GBK

|

Фильтры для Механического фильтра от масляного тумана ME31,32 и ME41,42

|

|

Мешки для стружкоотсоса

|

Фильтры DONALDSON

|

СМЕННЫЕ КАРТРИДЖНЫЕ ФИЛЬТРЫ WHEELABRATOR

|

|

ФИЛЬТР КАРТРИДЖ ДЛЯ ДРОБЕМЕТА GIETART

|

КАРТРИДЖНЫЕ ФИЛЬТРЫ ДЛЯ КАБИН И УСТАНОВОК ПЕСКОСТРУЙНОЙ ОБРАБОТКИ MHG

|

СМЕННЫЕ КАРТРИДЖНЫЕ ФИЛЬТРЫ STEM D.

|

|

Картриджи для воздушного цементного фильтра силоса Mix s.r.l.

|

Фильтрующий элемент патронный к фильтровент.установки KEMPER

|

Фильтрующие картриджи Совплим , CART-C-SFL, CART-T-SFL, CART-D-SFL

|

Продукты

KFEW3014PVVE Комплект POLYPLEAT 14 шт 920 мм PV

Подробнее

KFEW3014PTVE Комплект POLYPLEAT 14 шт 920 мм PT

Подробнее

KFEW3014PPVE Комплект POLYPLEAT 14 шт 920 мм PP

Подробнее

KFEW3014PHVE Комплект POLYPLEAT 14 шт 920 мм PH

Подробнее

KFEW3014PBVE Комплект POLYPLEAT 14 шт 920 мм PB

Подробнее

KFEW3014PAVE Комплект POLYPLEAT 14 шт 920 мм PA

Подробнее

KFEW2014PVVE Комплект POLYPLEAT 14 шт 770 мм PV

Подробнее

KFEW2014PTVE Комплект POLYPLEAT 14 шт 770 мм PT

Подробнее

KFEW2014PPVE Комплект POLYPLEAT 14 шт 770 мм PP

Подробнее

KFEW2014PHVE Комплект POLYPLEAT 14 шт 770 мм PH

Подробнее

KFEW2014PBVE Комплект POLYPLEAT 14 шт 770 мм PB

Подробнее

KFEW2014PAVE Комплект POLYPLEAT 14 шт 770 мм PA

Подробнее

KFEW1014PVVE Комплект POLYPLEAT 14 шт 520 мм PV

Подробнее

KFEW1014PTVE Комплект POLYPLEAT 14 шт 520 мм PT

Подробнее

KFEW1014PPVE Комплект POLYPLEAT 14 шт 520 мм PP

Подробнее

KFEW1014PBVE Комплект POLYPLEAT 14 шт 520 мм PB

Подробнее

KFEW1014PAVE Комплект POLYPLEAT 14 шт 520 мм PA

Подробнее

KFEW3007PZVE Комплект POLYPLEAT 7 шт 920 мм PZ

Подробнее

KFEW3007PVVE Комплект POLYPLEAT 7 шт 920 мм PV

Подробнее

KFEW3007PTVE Комплект POLYPLEAT 7 шт 920 мм PT

Подробнее

Производим фильтровальные рукава, мешки и картриджи для таких процессов как:

- Фильтровальные рукава и картриджи для фильтра вентиляции силоса

- Фильтрующие рукава картриджи фильтра силоса муки

- Рукава фильтровальные картриджи для отходов деревообработки, распиловки, стружки, шлифовки

- Мешки фильтровальные картриджи для отсосов стружки

- Рукава фильтрующие картриджи для металлургии и нефтяной промышленности

- Фильтровальные рукава картриджи на производствах пластика и технического углерода

- Рукавные фильтры картриджи для горнообогатительных комбинатов и горноперерабатывающей промышленности

- Фильтровальные рукава картриджи применяемые на табачных фабриках

- Рукава фильтровальные картриджи для отходов при шлифовке металла на металлообрабатывающих производствах

- Рукава фильтровальные картриджи после пескоструйных, дробеметных камер

- Фильтровальные рукава картриджи при изготовлении и транспортировке цемента

ВНИМАНИЕ! Имеем богатый опыт в изготовлении нестандартных изделий, изделий под заказ по чертежам, эскизам и образцам клиентов.

Так же подбираем более дешевые отечественные материалы взамен импортных, которые зачастую просто нет смысла применять на определенных производствах, а бывает и такое, что грамотно подобранные отечественные фильтрующие материалы более качественно спраляются с поставленными задачами.

Фильтры аспирации | Библиотека БИ-ТЕХ

Большое число производственных процессов в промышленности, сельском хозяйстве и на транспорте сопровождается выделением пыли и других загрязняющих воздух и рабочие места вредностей. Например, опилок и стружки в деревообработке. Чрезвычайно «продуктивными» в негативном значении этого слова в части пылеобразования являются дробильно-сортировочные установки на горнодобывающих предприятиях и обогатительных фабриках, мельницы на цементных производствах, бетонно-растворные узлы. Содержание производственной пыли рядом с этим оборудованием может в десятки раз превышать допустимые для воздуха рабочей зоны значения.

В условиях производства существует несколько способов образования пыли. Прежде всего, это механическое измельчение твердых веществ ─ перемешивание, дробление, размол, пересыпание, транспортировка. Пыль образуется в результате механической обработки деталей, например, при шлифовании металлических, деревянных или пластиковых заготовок. Еще один источник пыли ─ горение топлива. Обеспыливание выбросов работающих на каменном или буром угле электростанций ─ одна из актуальнейших экологических проблем современности.

Прежде всего, это механическое измельчение твердых веществ ─ перемешивание, дробление, размол, пересыпание, транспортировка. Пыль образуется в результате механической обработки деталей, например, при шлифовании металлических, деревянных или пластиковых заготовок. Еще один источник пыли ─ горение топлива. Обеспыливание выбросов работающих на каменном или буром угле электростанций ─ одна из актуальнейших экологических проблем современности.

У проблемы пылеобразования несколько аспектов. В некоторых случаях вместе с пылью происходит улетучивание немалой части ценного сырья. Часто воздействие пыли вызывает ускоренный износ механизмов и ухудшение качества производимой продукции (хорошо известно, какой ущерб от избытка пыли испытывает качество окраски). Но, пожалуй, наиболее ощутимый вред пыль, если ее не удалять своевременно, наносит здоровью персонала. Особенно мелкая пыль, подолгу остающаяся в воздухе во взвешенном состоянии. И в этом случае не обойтись без систем аспирации, эффективная работа которых во многом зависит от параметров, используемых в них пылеуловителей. Конечно, только фильтрами их перечень не исчерпывается. Есть еще циклоны, скрубберы, пенные пылеуловители и др. Но роль фильтров, особенно рукавных фильтров для аспирации, переоценить сложно.

Конечно, только фильтрами их перечень не исчерпывается. Есть еще циклоны, скрубберы, пенные пылеуловители и др. Но роль фильтров, особенно рукавных фильтров для аспирации, переоценить сложно.

Принцип работы фильтра в системе аспирации

Отделять пыль от газа можно различными способами ─ инерционным или гравитационным осаждением, промыванием газа в жидкости и др. Можно ─ фильтрованием через пористые перегородки. Фильтрование ─ разновидность механического обеспыливания. Другие его виды ─ аэродинамическое и гидродинамическое обеспыливание. В свою очередь, механическое обеспыливание ─ один из физических способов борьбы с пылью. Наряду с физическим есть химический и биохимический способы, плюс комбинации перечисленных способов между собой.

В фильтре взвешенные в газе (если это системы аспирации ─ то в воздухе) частицы, проходя через фильтровальный материал, задерживаются в пустотах ─ порах и каналах. Это происходит, когда диаметр частиц больше диаметра пор или сечения каналов, и они просто застревают в них, т. н. ситовой эффект. В процессе фильтрования могут принимать участие силы инерции, ─ отклонившись от первоначального направления движения, аэрозольные частицы теряют скорость и осаждаются. Это т. н. инерционный захват, актуальный для частиц, размером не менее одного микрона. Реже в процессе фильтрования дают о себе знать гравитационные силы, ─ они «проявляются», когда в фильтрационной среде образуются застойные зоны. Свой вклад могут внести электростатические силы ─ при наличии электрического заряда случайно полученного частицами или материалом фильтра в результате трения.

н. ситовой эффект. В процессе фильтрования могут принимать участие силы инерции, ─ отклонившись от первоначального направления движения, аэрозольные частицы теряют скорость и осаждаются. Это т. н. инерционный захват, актуальный для частиц, размером не менее одного микрона. Реже в процессе фильтрования дают о себе знать гравитационные силы, ─ они «проявляются», когда в фильтрационной среде образуются застойные зоны. Свой вклад могут внести электростатические силы ─ при наличии электрического заряда случайно полученного частицами или материалом фильтра в результате трения.

Промышленный фильтр ─ сухой механический пылеуловитель, служащий для очистки запыленного газа, в т. ч. воздуха. В нем происходит чередование фильтровального (запыление фильтрующего материала) и регенеративного (очистка) циклов. Примерами промышленных фильтров, используемых в системах аспирации, являются рукавные, карманные, зернистые фильтры.

Эффект осаждения предварительно получивших электрический заряд частичек пыли в электрическом поле использован в устройствах, называемых электрофильтры. (Используя термин электрические фильтры, мы невольно перемещаемся в область электротехники).

(Используя термин электрические фильтры, мы невольно перемещаемся в область электротехники).

Проектируя системы аспирации и подбирая оборудование для них, нельзя не принимать во внимание неоднородность промышленных пылей, и как следствие, отсутствие универсальных рецептов для борьбы с ними. Индивидуальность пыли обусловлена широким разбросом таких параметров как концентрация, химический состав, фракционный состав, насыпная плотность, абразивность, коррозионная активность, гигроскопичность, токсичность. И это далеко не все. Такое многообразие не только способствовало появлению различных конструкций пылеуловителей, но и способов их использования.

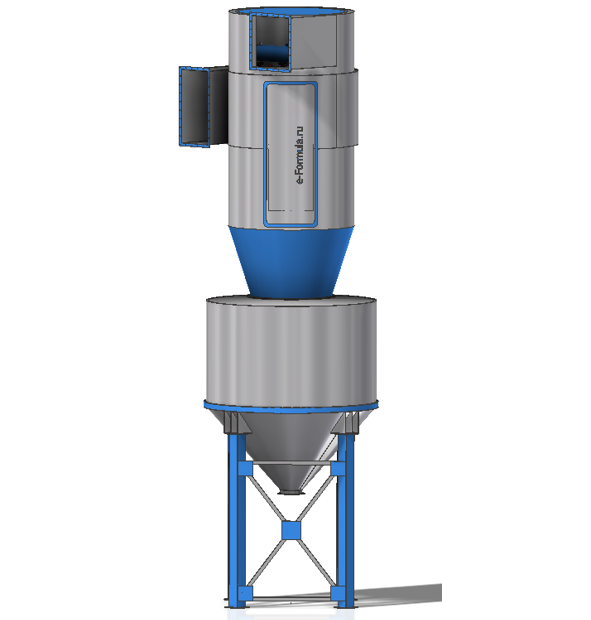

Фильтры могут работать в одиночку, полностью замыкая на себя весь процесс фильтрования. Но нередко целесообразнее, когда они делают это вместе с другими устройствами, образуя с ними последовательную технологическую цепочку, последним звеном которой, является аппарат с наибольшей эффективностью пылеулавливания. И, как правило, место фильтра именно там. При двухступенчатой системе наиболее распространенная схема ─ циклон и фильтр (рукавный фильтр, кассетный фильтр или электрофильтр). Вариант трехступенчатой схемы ─ «жалюзийная решетка-циклон-фильтр».

При двухступенчатой системе наиболее распространенная схема ─ циклон и фильтр (рукавный фильтр, кассетный фильтр или электрофильтр). Вариант трехступенчатой схемы ─ «жалюзийная решетка-циклон-фильтр».

Фильтрующие материалы. Фильтровальные ткани

Эффективность фильтров во многом зависит от фильтрующего материала. В качестве такового может использоваться текстиль, ─ тканный и нетканый (иглопробивное полотно), минеральные или металлические порошки и зерна (гравий, кокс), металлические или полимерные сетки.

Если пористая перегородка в промышленном фильтре выполнена из волокнистых материалов, ─ это волокнистый фильтр. А если ее формирует, образующий прочную статичную систему слой зерен, ─ зернистый фильтр.

Особенно широкое распространение в системах аспирации получили тканевые фильтры ─ рукавные и карманные.

В рукавном фильтре (нормативные документы не рекомендуют называть его «мешочный фильтр») фильтрующие элементы выполнены в виде открытых или закрытых с одного конца рукавов.

Каркасы для рукавных фильтров, не позволяющие фильтрующему элементу схлопываться, изготавливают преимущественно из углеродистой или нержавеющей стали.

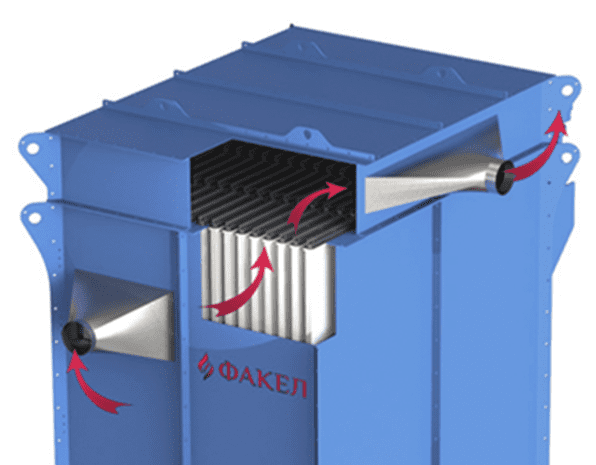

В карманном фильтре, такой фильтр еще называют «каркасный фильтр» или «плоский фильтр», фильтрующий материал образует глубокие карманы или натянутые на жесткий каркас плоские формы.

Фильтровальные ткани изготавливают из волокон различного происхождения. Как натуральных ─ хлопковых, льняных, шерстяных, шелковых, ─ так и синтетических ─ ПВХ, полипропилен, фторопласт. Из волокон диаметром несколько десятков микрометров, а стекловолокна менее 10 мкм, скручиваются нити, диаметр которых измеряется десятыми долями мм. Между нитями формируются пустоты (поры) размером 60-300 мкм.

Фильтровальное полотно может быть гладким или с ворсом. Ворс повышает эффективность фильтрования. (Ворсинки помогают сделать поры между нитями основы и утка еще более мелкими).

Самая прочная ткань для фильтров изготавливается из стекловолокна, наименее прочная ─ из шерсти. Бумага не в счет, хотя в системах аспирации при относительно небольших нагрузках используют фильтры с фильтровальной бумагой.

Бумага не в счет, хотя в системах аспирации при относительно небольших нагрузках используют фильтры с фильтровальной бумагой.

Ткань из стекловолокна не только прочнее других фильтровальных тканей, но и обладает повышенной химической и термической (до 300 O C) стойкостью.

О том насколько важны тканевые фильтры и соответственно используемые в них ткани (в т. ч. ткань рукавных фильтров) косвенно подтверждает наличие регламентирующих требования к ним нормативов, например, «ГОСТ 332-91 Ткани хлопчатобумажные и смешанные суровые фильтровальные. Технические условия» или «ГОСТ 26095-84 Ткани полиэфирные технические фильтровальные. Технические условия (с Изменением № 1)».

К фильтровальным тканям предъявляется целый ряд требований, главное из которых, ─ обеспечивать полноценную очистку от различных видов пыли в самых сложных (высокая концентрация пыли, механические, температурно-влажностные и химические воздействия) условиях. Другие обязательные качества фильтровальных тканей ─ достаточная пылеемкость и невысокая стоимость.

Фильтровальная ткань по мере накопления пыли работает более эффективно, чем никогда прежде не использовавшаяся. Обычно, постепенно растущая после каждого цикла «запыление-регенерация» эффективность очистки после определенного числа циклов стабилизируется. Но иногда наблюдается непрерывный рост эффективности очистки в силу того, что частицы пыли, застрявшие в порах, не удаляются в результате регенерации. Их число все время увеличивается, что не позволяет остаточному слою пыли стабилизироваться. Похожий эффект вызывает попадание на волокна фильтровальной ткани влаги, масел и некоторые другие факторы.

Рукавные и карманные фильтры

Для систем аспирации производятся тканевые фильтры различных конструкций. Среди них рукавные тканевые фильтры, как и циклоны, относящиеся к числу наиболее широко используемого пылеулавливающего оборудования.

Даже беглое перечисление отраслей, на предприятиях которых в составе аспирационного оборудования применяют рукавные фильтры для очистки воздуха от пыли, займет непозволительно много места. В их числе черная и цветная металлургия, химическое производство, изготовление строительных материалов (рукавные фильтры для АБЗ), переработка горного сырья, энергетика, пищевая промышленность.

В их числе черная и цветная металлургия, химическое производство, изготовление строительных материалов (рукавные фильтры для АБЗ), переработка горного сырья, энергетика, пищевая промышленность.

Рукавные фильтры, принцип работы которых заключается в использовании в качестве фильтрующего элемента рукавов, могут иметь различное конструктивное исполнение. Разные типы рукавных фильтров отличаются составом фильтровальных тканей, формой корпуса и фильтровальных элементов, опорными устройствами, длиной и диаметром рукавов, количеством секций, способом регенерации. Диаметр рукавов в большинстве случаев составляет 80…500 мм; их длина ─ до 10 м. Длина рукава может в десять и более раз превышать его диаметр.

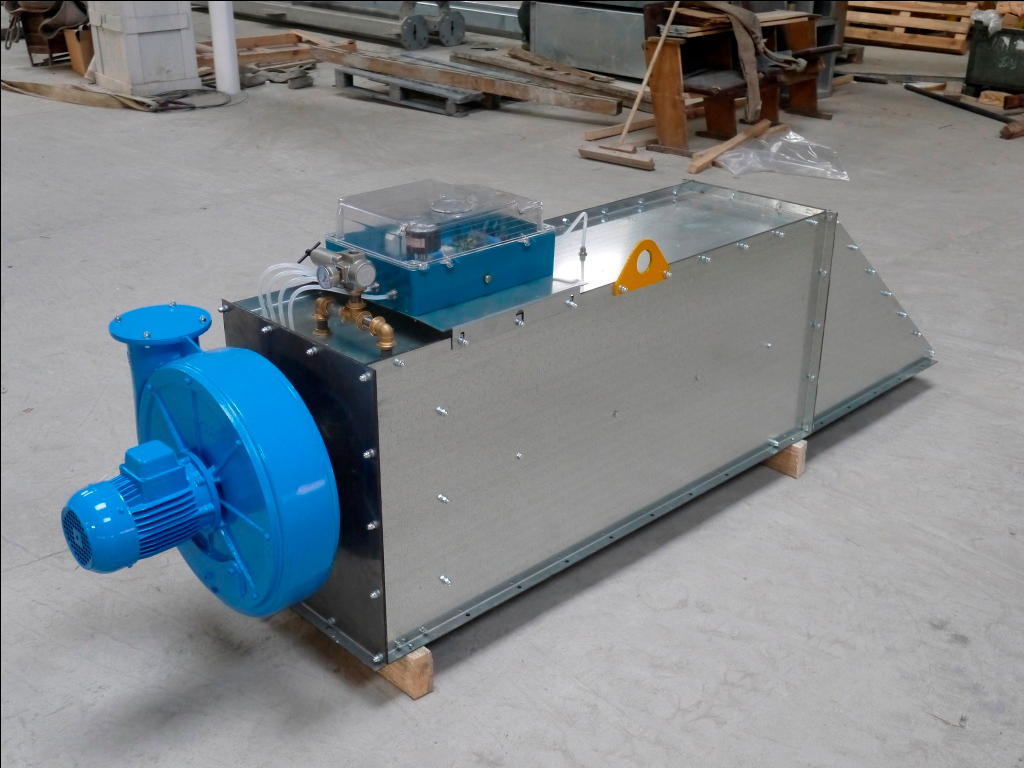

Конструкция рукавного фильтра помимо рукавов и корпусных деталей включает систему управления, в состав которой входят регулирующие воздушные потоки клапаны и автоматика, контролирующая работу фильтра в контексте используемых технологий.

Основные технические характеристики рукавных фильтров: производительность по очищаемому газу в м3/ч, площадь поверхности фильтрования, число секций, максимально допустимая массовая концентрация пыли в очищаемом газе на входе в г/м3, аэродинамическое сопротивление, габаритные размеры, масса.

Число желающих рукавный фильтр купить год от года увеличивается, поэтому производство рукавных фильтров растет во всем мире.

Причина тому ─ целый комплекс достоинств, важнейшими из которых являются эффективная очистка аспирационного воздуха от частиц размером менее 1 мкм, способность обрабатывать значительные объемы воздуха с высокой концентрацией пыли.

На рынке представлен широкий выбор моделей различной производительности, что позволяет подобрать оптимальное для конкретных условий производства и требований к чистоте очищенного воздуха устройство. Эксплуатация рукавного фильтра удобна и экономична. В случае секционной конструкции возможно выполнение технического обслуживания непосредственно во время работы фильтра.

Немаловажный фактор ─ оптимальное соотношение цены и качества. На фоне чрезвычайно высокой эффективности рукавных фильтров цена рукавного фильтра не пугает потребителя.

Выполнить грамотный расчет рукавного фильтра, подобрать рукавный фильтр характеристики которого полностью бы отвечали условиям конкретного производства, ─ задача, которую лучше доверить специалистам компаний, осуществляющих поставки этого оборудования.

Еще один вид тканевых фильтров ─ карманный тканевый фильтр, состоит из рамки, служащей своего рода матрицей для изготовленного в виде кармана фильтрующего материала. Раздуваясь, карманы не касаются друг друга, поток воздуха ─ равномерный по всей поверхности фильтра.

Волокнистые фильтры

Фильтрующий слой волокнистых фильтров состоит из волокон. В зависимости от их толщины фильтры делят на тонко- и грубоволокнистые.

В системах аспирации волокнистые фильтры применяют преимущественно для очистки воздуха от мелкодисперсной пыли размером от 0,05-0,1 мкм, с небольшой обычно до 5-10 мг/м3 концентрацией. Например, в микробиологической промышленности или для очистки аспирационного воздуха от гальванических ванн. А также токсичных и даже радиоактивных аэрозолей. (После использования такие фильтры уничтожают).

Зернистые фильтры

В системах аспирации они распространены намного меньше рукавных. Их применяют для обработки пылевых выбросов в ряде отраслей, когда тканевые фильтры не могут работать в агрессивной и высокотемпературной (до 800 OC и более) среде.

Фильтрующий слой сформирован зернами сферической или иной формы. Различают насыпные и жесткие зернистые фильтры. В первых слои песка, гравия, кокса, минеральной крошки и проч. не закреплены жестко. Во вторых ─ с помощью высоких температур (спекание), склеивания или прессования формируется жесткая структура. Мягкие зернистые фильтры дешевле, проще поддаются регенерации. Жесткие (керамические, металлокерамические) ─ прочнее, легко переносят воздействие высоких температур.

Электрофильтры

Наряду с фильтрами ─ механическими пылеуловителями, в которых разделение взвешенных частиц и газа происходит в результате воздействия механических сил, в системах аспирации используют электрофильтры. В них «движущей силой» отделения твердых и жидких взвешенных частиц от газа являются электрические силы. Получив электрический заряд в поле коронного разряда (его создают коронирующие электроды, на которые подается постоянное напряжение), получившие отрицательный заряд взвешенные частицы под действием электрического поля осаждаются на поверхности заземленных осадительных электродов. Пыль улавливается тем эффективнее, чем выше напряженность электрического поля и меньше скорость газа. Электрофильтры могут быть мокрыми (если в процессе очистки используется жидкость, орошающая коронирующие и осадительные электроды) или сухими (если жидкости нет).

Пыль улавливается тем эффективнее, чем выше напряженность электрического поля и меньше скорость газа. Электрофильтры могут быть мокрыми (если в процессе очистки используется жидкость, орошающая коронирующие и осадительные электроды) или сухими (если жидкости нет).

Различают, ─ это зависит от конструкции осадительных электродов, ─ трубчатые и пластинчатые электрофильтры. В трубчатых ─ это помещенные в одном корпусе трубы, а в пластинчатых ─ параллельные пластины. В первом случае коронирующие электроды установлены вдоль оси труб, во втором ─ вертикально между пластинами.

Также различают электрофильтры одно- и двухзонные (по числу зон, в которых происходит зарядка и осаждение взвешенных частиц), одно- и многопольные (по количеству электрических полей), одно- и многосекционные (по количеству электрических полей, расположенных параллельно). В зависимости от направления газового (в т. ч. воздушного) потока через активную зону, электрофильтра выделяют горизонтальные и вертикальные электрофильтры. (Активная зона ─ рабочая часть электрического фильтра, расположенная между электродами).

(Активная зона ─ рабочая часть электрического фильтра, расположенная между электродами).

Если сравнивать тканевые и электрические фильтры, можно отметить следующие различия. Гидравлическое сопротивление у тканевых фильтров примерно в 5-10 раз выше. Если для тканевых фильтров влажность пыли не является важным параметром, то для электрических, ─ влажность способствует росту эффективности. Минимальный размер частиц, улавливать которые получается с высокой эффективностью, у тканевых фильтров в несколько раз меньше. В части экономической эффективности выбор зависит от множества факторов, и в каждом отдельном случае должен производиться, исходя из конкретных условий.

О регенерации фильтров

Чтобы фильтр работал долго (срок службы фильтровальных тканей обычно составляет от нескольких месяцев до нескольких лет), эксплуатировать его было удобно, а себестоимость очищенного воздуха не зашкаливала, фильтровальные ткани должны обладать способностью к регенерации.

В соответствии с «ГОСТ 25747-83 Фильтры рукавные и карманные. Типы и основные параметры (с Изменением № 1)» по способу регенерации фильтры разделяются на четыре типа:

- с механическим встряхиванием;

- с обратной продувкой воздухом или очищенным газом;

- с регенерацией сжатым воздухом;

- с комбинированным воздействием ─ механическое встряхивание вместе с обратной продувкой.

Очистка рукавных фильтров производится по-разному. Механическое встряхивание рукавного фильтра выполняется несколькими способами. Не очень прочные ткани ─ не меняющим натяжение легким покачиванием. Если ткань более крепкая и эластичная, ─ ей придают волнообразные колебательные движения. Возможна регенерация фильтровальной ткани импульсной продувкой рукавов (рукавный фильтр с импульсной продувкой или импульсный рукавный фильтр). Если пыль легкая и подвижная, очистить рукавный фильтр поможет продувка. Но даже при полном следовании всем регламентам регенерация рукавного фильтра способствует износу ткани.

Зернистые фильтры также нуждаются в регенерации. Ее выполняют с помощью импульсной продувки, вибровстряхивания, удаления части зерен фильтрующего материала, механического или ручного рыхления.

Фильтры, будучи одним из наиболее эффективных средств борьбы с пылью и другими содержащимися в воздухе вредностями, получили широкое распространение в системах аспирации. Их общее достоинство ─ высокая эффективность. И пусть стоимость очистки фильтрованием несколько выше, чем в циклонах, но результат того стоит.

Гидравлические всасывающие фильтры — DOMS Inc.

За более чем 60 лет компания DOMS Incorporated завоевала репутацию одного из ведущих производителей гидравлических всасывающих фильтров.

Наши высокопроизводительные продукты заработали нам лояльную клиентскую базу, состоящую из нескольких международных производителей оригинального оборудования (OEM). Фильтры DOMS предназначены для защиты сердца гидравлической системы — гидравлического насоса. Наши высококачественные продукты защищают гидравлические компоненты от загрязнения из различных источников, обеспечивая стабильную работу и повышенный срок службы системы.

Наши высококачественные продукты защищают гидравлические компоненты от загрязнения из различных источников, обеспечивая стабильную работу и повышенный срок службы системы.

Наши фильтры специально разработаны для работы в суровых гидравлических условиях, что позволяет нам предлагать решения для различных рынков, от оборонной/военной до строительной отрасли.

Запрос цен

Функция всасывающих фильтров в гидравлических системах

Всасывающие фильтры используются в гидравлических системах для удаления загрязняющих веществ из технологических жидкостей, чтобы предотвратить повреждение чувствительных компонентов системы. Когда жидкость проходит через них, их пористая фильтрующая среда улавливает твердые частицы и загрязняющие вещества.

Гидравлические системы часто включают несколько фильтров. Те, которые используются между насосом и исполнительным механизмом, называются напорными фильтрами, а те, которые используются между исполнительным механизмом и компонентами резервуара, называются фильтрами низкого давления или возвратными фильтрами. Независимо от типа используемого фильтра его производительность измеряется тем, насколько хорошо он удаляет загрязнения при определенных условиях. Например, фильтры низкого давления подходят для рабочего давления 10 бар или меньше, а фильтры для тяжелых условий эксплуатации больше подходят для непрерывной работы в сложных условиях с низким и средним давлением.

Независимо от типа используемого фильтра его производительность измеряется тем, насколько хорошо он удаляет загрязнения при определенных условиях. Например, фильтры низкого давления подходят для рабочего давления 10 бар или меньше, а фильтры для тяжелых условий эксплуатации больше подходят для непрерывной работы в сложных условиях с низким и средним давлением.

Особенности гидравлических всасывающих фильтров

В обычных гидравлических всасывающих фильтрах используется остроконечная складчатая конструкция в виде гармошки, в результате чего почти 30% площади фильтра не используется. Эта конструкция крайне неэффективна, и ее трудно, а иногда и невозможно очистить.

Все наши фильтры имеют следующие характеристики:

- Закругленная форма у основания и гребня. Эта уникальная конструкция позволяет использовать площадь фильтра на 100 %, повышая эффективность и обеспечивая чистоту и длительный срок службы фильтра.

Конструкция также облегчает операции по очистке, позволяя многократно использовать фильтр.

Конструкция также облегчает операции по очистке, позволяя многократно использовать фильтр. - Заглушки с оригинальной конструкцией механического замка. Торцевые заглушки развальцованы для создания конусообразных каналов. Собранные с помощью нашего высокопрочного двухкомпонентного связующего на основе эпоксидной смолы, крышка, центральный сердечник и элемент действуют как единое монолитное целое. Эта характеристика предотвращает нарушение разделения, когда компонент фильтра подвергается сильной вибрации или ударам.

Мы предлагаем широкий выбор стандартных фильтров с предохранительными клапанами или без них, как указано в таблицах ниже. Кроме того, учитывая требуемые характеристики, мы также можем выполнять индивидуальные заказы на фильтры.

Типы всасывающих фильтров от DOMS Incorporated

Линейка стандартных продуктов DOMS Incorporated интегрирована с конструкциями как полнопоточных, так и предохранительных клапанов. Наши прочные фильтры рассчитаны на пропускную способность от 5 до 200 галлонов в минуту и могут задерживать частицы размером до 10 микрон с минимальными дифференциальными потерями. Наш широкий ассортимент также доступен в различных размерах для стандартных соединений с наружной и внутренней резьбой 1/2–4 дюйма и кольцевых уплотнений.

Наш широкий ассортимент также доступен в различных размерах для стандартных соединений с наружной и внутренней резьбой 1/2–4 дюйма и кольцевых уплотнений.

Наши гидравлические фильтры очень универсальны и подходят практически для любой системы. Благодаря нашему тщательному процессу отбора материалов и тщательным инженерным методам, наши продукты идеально подходят для использования в сложных условиях в самых разных отраслях, включая:

- Сельское хозяйство

- Автомобилестроение

- Строительство

- Лесное хозяйство

- Тяжелое оборудование

- Производство

- Металлургия

- Горнодобывающая промышленность

Почему стоит выбрать DOMS Incorporated?

Компания DOMS Incorporated предлагает фильтры для любого применения или отрасли. В дополнение к нашим стандартным линиям продуктов, мы также производим индивидуальные фильтрационные решения для любых уникальных спецификаций. Будь то метрическое соединение или соединение SAE, полнопоточный или предохранительный клапан, стандартная или нестандартная сетка, мы выполним ваши индивидуальные требования. Мы также можем включить в конструкцию фильтра любое оборудование, указанное клиентом.

Мы также можем включить в конструкцию фильтра любое оборудование, указанное клиентом.

Почти все наши устройства могут быть снабжены металлическими компонентами, изготовленными из высокопрочной нержавеющей стали серии 300, что обеспечивает максимальную долговечность и надежность. Мы также предоставляем услуги по тщательной проверке, тестированию и оценке новых и существующих фильтровальных установок.

Компания DOMS принимает любые производственные задачи. Мы обрабатываем крупные комплексные заказы с регулярными поставками на срок до 12 месяцев, что экономит время вашей организации и значительные затраты на единицу продукции. Чтобы узнать больше о наших решениях для фильтрации, свяжитесь с нашей технической командой сегодня

1.5D: Всасывающая фильтрация — Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 254870

- Лиза Николс

- Колледж Бьютт

Всасывающая фильтрация Обзор

Всасывающая фильтрация (вакуумная фильтрация) — это стандартный метод, используемый для разделения смеси твердой и жидкой фаз, когда целью является удержание твердого вещества (например, при кристаллизации). Подобно гравитационной фильтрации, смесь твердой и жидкой фаз выливают на фильтровальную бумагу, с той лишь разницей, что этому процессу способствует отсасывание под воронку (рис. 1.70 + 1.71).

Подобно гравитационной фильтрации, смесь твердой и жидкой фаз выливают на фильтровальную бумагу, с той лишь разницей, что этому процессу способствует отсасывание под воронку (рис. 1.70 + 1.71).

Рисунок 1.70: Всасывающая фильтрация.

Процесс имеет преимущества и недостатки по сравнению с гравитационной фильтрацией.

Преимущества: 1) Всасывающая фильтрация намного быстрее, чем гравитационная фильтрация, часто занимает менее одной минуты при хороших уплотнениях и хорошем источнике вакуума. 2) Всасывающая фильтрация более эффективно удаляет остаточную жидкость, что приводит к более чистому твердому веществу. Это особенно важно при кристаллизации, так как жидкость может содержать растворимые примеси, которые могут снова адсорбироваться на твердой поверхности при испарении растворителя.

Недостатки: сила всасывания может втягивать мелкие кристаллы через поры фильтровальной бумаги, что приводит к тому, что количество материала не может быть извлечено из фильтровальной бумаги, и, возможно, дополнительное количество теряется в фильтрате. Поэтому этот метод лучше всего работает с большими кристаллами. В небольших масштабах потери материала на фильтровальную бумагу и фильтрат значительны, поэтому для работы в микромасштабе рекомендуются другие методы.

Поэтому этот метод лучше всего работает с большими кристаллами. В небольших масштабах потери материала на фильтровальную бумагу и фильтрат значительны, поэтому для работы в микромасштабе рекомендуются другие методы.

Рисунок 1.71: Всасывающая фильтрация.

Промывка

Поскольку целью вакуумной фильтрации является полное отделение твердого вещества от окружающей его жидкости, промывание твердого вещества необходимо, если жидкость не может легко испариться. В случае кристаллизации жидкость может содержать примеси, которые, если их не удалить, могут вернуться в твердое вещество.

Для промывки отфильтрованного с вакуумированием твердого вещества вакуум удаляют и на твердое вещество наливают небольшую порцию холодного растворителя («осадок на фильтре »). В случае кристаллизации используется тот же растворитель, что и при кристаллизации. Затем твердое вещество осторожно перемешивают в растворителе с помощью стеклянной палочки и снова применяют вакуум для удаления промывочного растворителя.

Чтобы продемонстрировать важность промывки, на рис. 1.72 показано извлечение белого твердого вещества из желтой жидкости с помощью вакуумной фильтрации. Желтая жидкость, по-видимому, несколько удерживалась твердым телом, так как первые собранные кристаллы имели желтый оттенок (рис. 1.72б). Однако ополаскивание несколькими порциями холодного растворителя эффективно удаляло желтую жидкость (рис. 1.72d), которая могла снова попасть в твердое вещество без ополаскивания.

Рисунок 1.72: Извлечение ацетанилида (белые кристаллы) из раствора, содержащего примеси желтого цвета (метиловый красный). Кристаллы первоначально были окрашены в желтый цвет (b), а после ополаскивания холодной водой цвет исчез (c+d).

Аспиратор воды

Для вакуумной фильтрации (и вакуумной дистилляции) необходим источник вакуума. Хотя многие научные здания оборудованы домашней вакуумной системой (рис. 1.73а), растворители, испаряющиеся из колбы всасывающего фильтра, со временем могут повредить масляные насосы, используемые в домашнем вакууме. Поэтому вместо этого рекомендуется подсоединить отсасывающую колбу к аспиратору воды.

Поэтому вместо этого рекомендуется подсоединить отсасывающую колбу к аспиратору воды.

Аспиратор для воды представляет собой недорогое приспособление к водопроводному патрубку, а выступ на аспираторе соединяется с трубкой с сосудом, который нужно откачать (рис. 1.73b). По мере прохождения воды через кран и аспиратор в колбе создается всасывание.

Рис. 1.73: а) Домашняя вакуумная система колледжа Бьютт, б) Аспиратор воды (указанный стрелкой), в) Схема аспиратора.

Аспиратор воды создает всасывание по принципу Бернулли (технически это эффект Вентури для жидкостей). Вода, поступающая из крана, сжимается внутри аспиратора (рис. 1.73, в). Поскольку поток воды на входе в аспиратор должен быть таким же, как и на выходе, скорость воды в суженной зоне должна увеличиваться в направлении потока. Аналогичное явление можно наблюдать в ручьях и реках, где вода течет быстрее всего в самых узких участках ручьев. Когда вода увеличивает свою скорость в направлении потока воды, закон сохранения энергии диктует, что ее скорость в перпендикулярных направлениях должна уменьшаться. Результатом является пониженное давление рядом с быстро движущейся жидкостью. Другими словами, увеличение скорости сжатой жидкости уравновешивается уменьшением давления на окружающий материал (газ).

Результатом является пониженное давление рядом с быстро движущейся жидкостью. Другими словами, увеличение скорости сжатой жидкости уравновешивается уменьшением давления на окружающий материал (газ).

По этой причине скорость, с которой вода течет через кран, коррелирует с силой всасывания в подсоединенной колбе. Сильный поток воды будет иметь самые высокие скорости прохождения через аспиратор и наибольшее снижение давления.

Пошаговые процедуры

Рисунок 1.74: Колба для вакуумной фильтрации, присоединенная к вакуумной ловушке и аспиратору воды. Стрелки показывают направление всасывания.

Сборка колбы для аспирационной фильтрации

- Закрепите колбу Эрленмейера с боковым отводом на кольцевой подставке или решетке и присоедините к ее боковому отводу толстостенный резиновый шланг. Подсоедините эту толстую трубку к вакуумной ловушке (рис. 1.74), а затем к аспиратору воды. Лучше не сгибать и не натягивать трубку, насколько это практически возможно, так как это может привести к ухудшению всасывания.

Вакуумная ловушка необходима при подключении аппаратов к источнику вакуума, так как изменения давления могут вызвать обратное всасывание. При использовании водяного аспиратора обратное всасывание может привести к попаданию воды из раковины в вакуумную линию и колбу (разрушая фильтрат) или попаданию фильтрата в поток воды (загрязняя систему водоснабжения).

Рис. 1.75: а) Помещение воронки Бюхнера в резиновый рукав и колбу Эрленмейера, б) Вогнутость фильтровальной бумаги, в) Помещение фильтровальной бумаги в воронку Бюхнера, г) Помещение фильтровальной бумаги в воронку Хирша.

- Поместите резиновый рукав (или переходник фильтра) и воронку Бюхнера поверх колбы Эрленмейера с боковым отводом (рис. 1.75а). В качестве альтернативы используйте воронку Хирша для небольших масштабов (рис. 1.75d).

- Возьмите фильтровальную бумагу, которая идеально подходит для воронки Бюхнера или Хирша. Фильтровальная бумага не совсем плоская и имеет едва уловимую дугу по форме (рис.

1.75б). Поместите фильтровальную бумагу внутрь воронки вогнутой стороной вниз (рис. 1.75b+c). Бумага должна закрывать все отверстия воронки, а если бумага изогнута вниз (рис. 1.76а), вероятность того, что твердое тело будет сползать по краям, будет меньше.

1.75б). Поместите фильтровальную бумагу внутрь воронки вогнутой стороной вниз (рис. 1.75b+c). Бумага должна закрывать все отверстия воронки, а если бумага изогнута вниз (рис. 1.76а), вероятность того, что твердое тело будет сползать по краям, будет меньше.

Рисунок 1.76: а) Фильтровальная бумага в воронке, б) Смачивание фильтровальной бумаги растворителем, в) Надавливание на воронку Бюхнера для создания хорошего уплотнения, г) Проверка всасывания аспиратора.

- Включите кран, подключенный к аспиратору воды, чтобы создать сильный поток воды (степень всасывания зависит от потока воды). Смочите фильтровальную бумагу холодным растворителем (используя тот же растворитель, что и при кристаллизации, если применимо, рис. 1.76б).

- Всасывание должно сливать жидкость и плотно прижимать влажную фильтровальную бумагу к отверстиям в фильтре. Если растворитель не сливается или не происходит всасывания, вам может потребоваться надавить на воронку (рис. 1.76c), чтобы создать хорошее уплотнение между стеклом и резиновой втулкой.

Отсутствие всасывания также может быть вызвано неисправностью аспиратора или утечкой в системе: для проверки всасывания снимите трубку с колбы для всасывания и приложите палец к ее концу (рис. 1.76d).

Рисунок 1.77: а) Использование шпателя для удаления густого твердого вещества со стекла, б) Фильтрование, в) Использование шпателя для зачерпывания густого твердого вещества на фильтровальную бумагу, г) Промывание остаточного твердого вещества из колбы холодным растворителем.

Фильтрация и промывка смеси

- Встряхните смесь, которую необходимо профильтровать, чтобы удалить твердые частицы со стенок колбы. Если твердое вещество очень густое, используйте шпатель или палочку для перемешивания, чтобы отделить его от стекла (рис. 1.77а).

В контексте кристаллизации колба предварительно находилась в бане со льдом. Используйте бумажное полотенце, чтобы высушить остатки воды снаружи колбы, чтобы вода случайно не вылилась на твердое вещество.

- Быстрым движением взболтайте и порциями высыпайте твердое вещество в воронку (рис.

1.77b). Если твердое вещество очень густое, вычерпайте его из колбы на фильтровальную бумагу (рис. 1.77в).

1.77b). Если твердое вещество очень густое, вычерпайте его из колбы на фильтровальную бумагу (рис. 1.77в).Лучше всего, если твердое вещество будет направлено к середине фильтровальной бумаги, так как твердое вещество вблизи краев может расползаться по фильтровальной бумаге.

- Небольшое количество охлажденного растворителя (\(1\)-\(2\: \text{мл}\) для работы в макромасштабе) можно использовать, чтобы смыть все остаточные твердые вещества из колбы в воронку (рис. 1.77d). . При кристаллизации нецелесообразно использовать чрезмерное количество растворителя, так как это снизит выход из-за растворения небольшого количества кристаллов. Снова нажмите на воронку, чтобы создать хорошее уплотнение и эффективный дренаж, если это необходимо.

Рисунок 1.78: а) Нарушение вакуума путем открытия пережимного зажима на вакуумной ловушке, б) Добавление промывочного растворителя, в) Разрушение твердого вещества.

- Промойте осадок на фильтровальной бумаге, чтобы удалить загрязнения, которые могут остаться в остаточной жидкости.

- Сбросьте вакуум в колбе, открыв зажим на вакуумной ловушке (рис. 1.78а) или сняв резиновую трубку с колбы с фильтром. При регулировке пережимного зажима вы поймете, что система открыта, когда поток воды из крана увеличится. Затем выключите воду на аспираторе. Перед выключением аспиратора всегда важно открыть систему для атмосферы, чтобы предотвратить обратное всасывание.

- Добавьте \(1\)-\(2 \: \text{мл}\) холодного растворителя (рис. 1.78б). Используйте стеклянную палочку для перемешивания, чтобы разбить любые твердые частицы, и распределите растворитель по всем частям твердого вещества (рис. 1.78c), стараясь не разорвать и не сместить фильтровальную бумагу.

- Вновь вакуумируйте колбу и высушите твердое вещество отсасыванием в течение нескольких минут.

- После завершения фильтрации снова откройте колбу в атмосферу, разжав зажимной зажим или открыв его в другом месте, и перекройте воду, подключенную к аспиратору.

Рисунок 1.79: а) Удаление кристаллов и фильтровальной бумаги из воронки Бюхнера, б) Сушка кристаллов на часовом стекле, в) Соскребание кристаллов с фильтровальной бумаги перед получением массы (примечание: это другие кристаллы, чем в б) .

- Перенесите твердое вещество вместе с фильтровальной бумагой в предварительно взвешенное часовое стекло с помощью шпателя (рис. 1.79a+b). Осадок на фильтре не должен быть кашеобразным, и если это так, жидкость не была удалена должным образом (используйте другой аспиратор и повторите вакуумную фильтрацию). 9\text{o} \text{C}\) печь (если температура плавления не ниже этой температуры). Если твердое вещество смочено органическим растворителем, его нельзя помещать в печь, так как оно может воспламениться.

- Если твердое вещество смочено органическим растворителем, его можно зажать между свежими кусочками фильтровальной бумаги (при необходимости несколько раз), чтобы быстро высушить их. Неизбежно некоторое количество твердого вещества будет потеряно на фильтровальной бумаге.

Всасывающая фильтрация Резюме

Рисунок 1.80: Вакуумная ловушка для всасывающей фильтрации.

Зажмите колбу Эрленмейера с боковым плечом. Подсоедините толстостенный шланг от бокового кронштейна к вакуумной ловушке и аспиратору воды. Наденьте вакуумный рукав на воронку Бюхнера (или Хирша), затем на воронку наденьте фильтровальную бумагу, чтобы она выгнулась вниз. | Включите аспиратор. Добавьте несколько \(\text{мл}\) того же растворителя, что и в колбе, чтобы смочить фильтр. Растворитель должен стекать с отсасыванием. Перемешайте фильтруемую смесь, чтобы удалить твердые частицы со стенок колбы. № Быстрыми движениями порциями влейте суспензию в воронку. | В некоторых случаях (например, при кристаллизации) промывать растворителем:

| Снова выполните отсасывание на несколько минут (при необходимости повторите этап промывки). Высушите твердое вещество на часовом стекле вместе с фильтровальной бумагой, по возможности в течение ночи. Твердое вещество будет отслаиваться от бумаги при высыхании. |

Таблица 1.10: Краткая информация о процедуре вакуумной фильтрации.

Эта страница под названием 1. 5D: Suction Filtration распространяется под лицензией CC BY-NC-ND и была создана, изменена и/или курирована Лизой Николс с использованием исходного контента, который был отредактирован в соответствии со стилем и стандартами платформы LibreTexts; подробная история редактирования доступна по запросу.

5D: Suction Filtration распространяется под лицензией CC BY-NC-ND и была создана, изменена и/или курирована Лизой Николс с использованием исходного контента, который был отредактирован в соответствии со стилем и стандартами платформы LibreTexts; подробная история редактирования доступна по запросу.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Автор

- Лиза Николс

- Лицензия

- CC BY-NC-ND

- Показать страницу TOC

- нет на странице

- Включено

- да

- Теги

- аспиратор

- осадок на фильтре

- источник@https://organiclabtechniques.

O.O.

O.O.

Всего комментариев: 0