Как обрабатывают пластмассу: Обработка пластика, механическая обработка пластика

Содержание

Обработка пластика, механическая обработка пластика

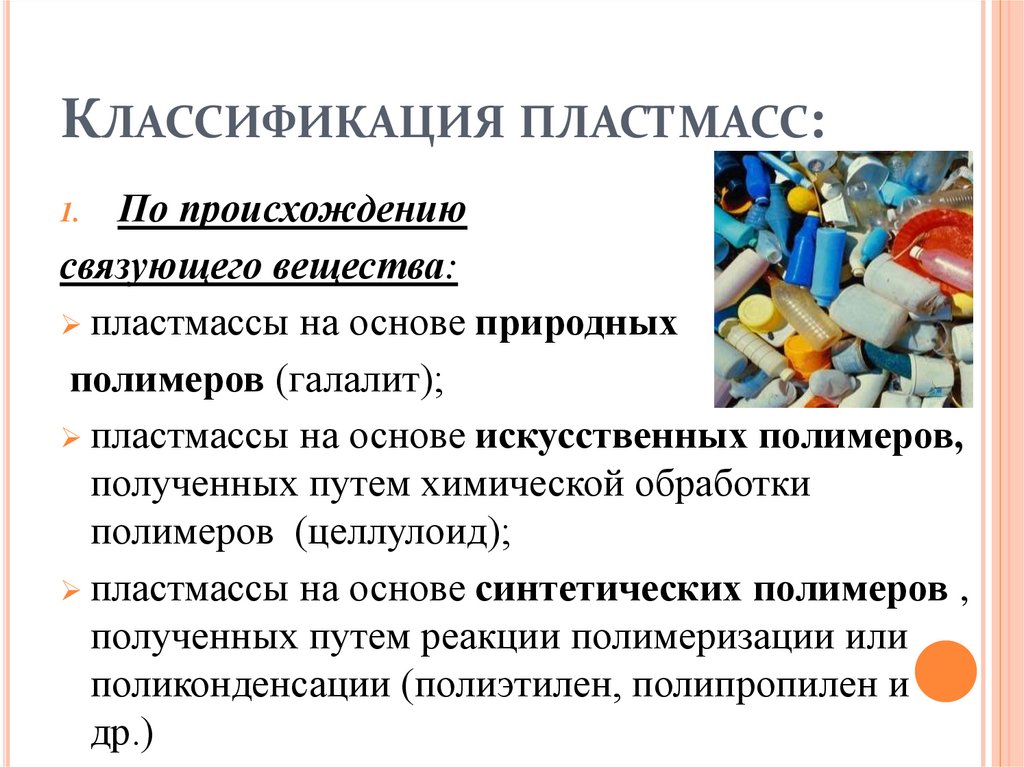

Пластики или пластмассы – это материалы, в основе которых лежат синтетические высокомолекулярные соединения. Широчайшее применение в производстве получили пластики на основе синтетических полимеров. Обработка пластика является важным элементом, без которого не может обойтись ни одно современное производство.

Основные методы обработки

Методы обработки пластика определяются его свойствами и структурой. Основными являются:

Литье

Литьё – это особый процесс переработки пластика. Технология заключается в впрыске под давлением смеси полимера в литьевую форму, за чем следует его охлаждением. С помощью данного метода изготовляется треть общего объема деталей и изделий из полимерных материалов. Применяется чаще всего в крупносерийном и массовом производстве из пластмасс из-за высокой производительности и относительно высокой стоимости оснастки. Основное сырье для литья обладает широким диапазоном механических и физических свойств. Обычно для этого используют гранулы термопластов, термоэластопластов и термореактивные порошки.

Основное сырье для литья обладает широким диапазоном механических и физических свойств. Обычно для этого используют гранулы термопластов, термоэластопластов и термореактивные порошки.

После формовки почти все термопластичные материалы могут быть повторно переработаны. Термореактивные материалы же подвергаются необратимым химическим изменениям после переработки, что приводит к образованию нерастворимого и неплавкого пластика.

Экструзия

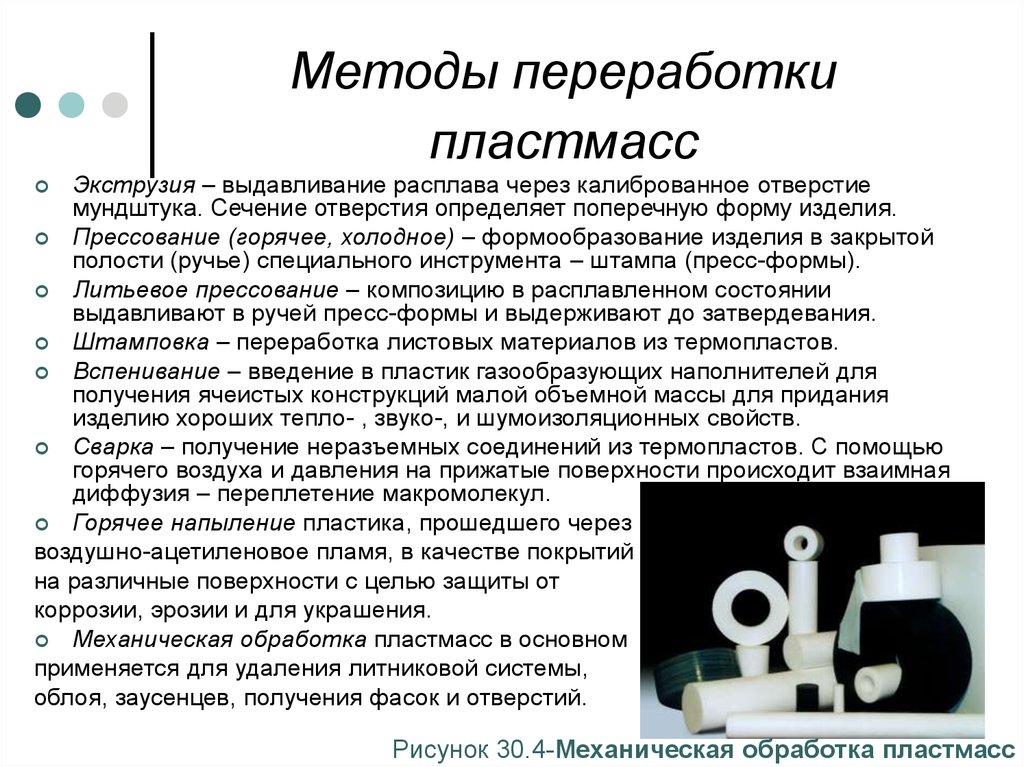

Экструзия – это технологический процесс переработки и обработки пластика, который заключается в продавливании высоковязкого материала на основе расплава, пастообразной многофазной дисперсной системы или металла через формующий инструмент. Это действие позволяет получить изделия с поперечным сечением желаемой формы. Методом экструзии в промышленности изготавливают различные погонажные изделия (плёнки, листы, оболочки кабелей, трубы, элементы оптических систем светильников). Многочервячные, одночервячные, поршневые и дисковые экструдеры являются основным технологическим оборудованием для переработки полимеров методом экструзии в готовое изделие или деталь.

Технология экструзии заключается в выдавливании расплава пластика через калиброванное отверстие мундштука. Поперечная форма изделия определяется сечением отверстия. Этим методом производят трубы, стержни разного профиля, пленки и листы.

Способ литьевого прессования заключается в то, что композицию из пластика в расплавленном жидком состоянии выжимают в ручей пресс-формы и устаивают до затвердевания. Этот метод дает возможность производить сложные изделия из высоковязких термопластов и термореактивных смол с выступами, выемками, ребрами и резьбами.

Вальцевание

Вальцевание – это технологический процесс переработки пластиков, который состоит в неоднократном пропускании материала сквозь зазор между вращающимися навстречу друг другу нагретыми металлическими валками. Материал переходит из твердого стеклообразного состояния в вязкотекучее под воздействием температуры и механических усилий в зазоре между вальцами. При этом процессе пластик подвергается деформации, размягчается, смешивается и становится однородным. От вальцевания материала сжимается, что сопровождается деформацией сдвига. Большие сдвиговые напряжения в рабочем зазоре приводят к необратимой механодеструкции или уменьшению молекулярной массы макромолекул.

От вальцевания материала сжимается, что сопровождается деформацией сдвига. Большие сдвиговые напряжения в рабочем зазоре приводят к необратимой механодеструкции или уменьшению молекулярной массы макромолекул.

Технология вальцевания применяется для смешивания ингредиентов с полимерами, для получения листов и пленок, совмещения полимеров с пластификатором, для получения блок и привитых сополимеров и для подогрева и размягчения уже готовых полимеров.

Вакуумная формовка – это технологический процесс производства из листовых полимерных материалов единичных или серийных изделий и деталей, который осуществляется путем придания пластику формы матрицы под воздействием вакуума и температуры. Процессе производства заключается в следующем: лист пластика нагревают до температуры размягчения, и он плотно облегает поверхность матрицы за счет создания отрицательного давления. Стандартизированный метод вакуумной формовки состоит из нескольких этапов, которые включают в себя фиксацию заготовки на матрице, нагрев полимерного листа, предварительное растяжение листа, откачку воздуха из матрицы и вдавливание заготовки, охлаждение материала, извлечение изделия из матрицы и заключительную доработку изделия.

Сварка

Сварка пластика – это технологический процесс производства неразъемных соединений элементов конструкции при помощи диффузионно-реологического или химического воздействия макромолекул полимера, в следствии которого между поверхностями конструкции пропадает граница раздела и возникает структурный переход от одного полимера к другому.

Наиболее эффективно диффузионно-реологический процесс взаимодействия поверхностей сварки деталей осуществляется в стадии вязкотекучего состояния материала, когда молекулы полимера имеют наименьшую плотность упаковки и наибольшую подвижность. С помощью действия растворителя в некоторых случаях становится возможным достичь разрыхлений структуры полимера. Скорость и степень диффузии находятся в зависимости от полярности звеньев полимеров и их молекулярной массы. Скорость протекания диффузии увеличивается с их снижением.

Выбор метода сварки пластмасс зависит от свойств материала. Сварка может осуществляться разнообразными методами – термическим (экструдируемой присадкой или нагретым газом), механическим (вибротрением, трением или ультразвуком) или термомеханическом (контактная тепловая сварка с использованием ТВЧ или ИК-лучей).

Вспенивание

Вспенивание – это технологический процесс производства пластика, который заключается в введении газообразующих наполнителей в пластик. Этот метод используется в производстве изделий с высокими шумо-, тепло- и виброизоляционными свойствами. Для вспенивания используют полистирол, мочевиноальдегидные и фенолформальдегидные смолы, ацетат целлюлозы, поливинилхлорид и каучуки. Вспенивание применяют для создания ячеистых конструкций с очень низкой объемной массой.

Горячее напыление

Также полимеры используют для нанесения покрытий на пластмассу с целью защиты от коррозии и эрозии, на бумагу, ткань, дерево, металл и в декоративных целях. Например, можно наносить на поверхность обработки жидкую композицию, высыхающую при испарении растворителя. Такие покрытия наносят способом горячего напыления пластика, который предварительно прошел через воздушно-ацетиленовое пламя.

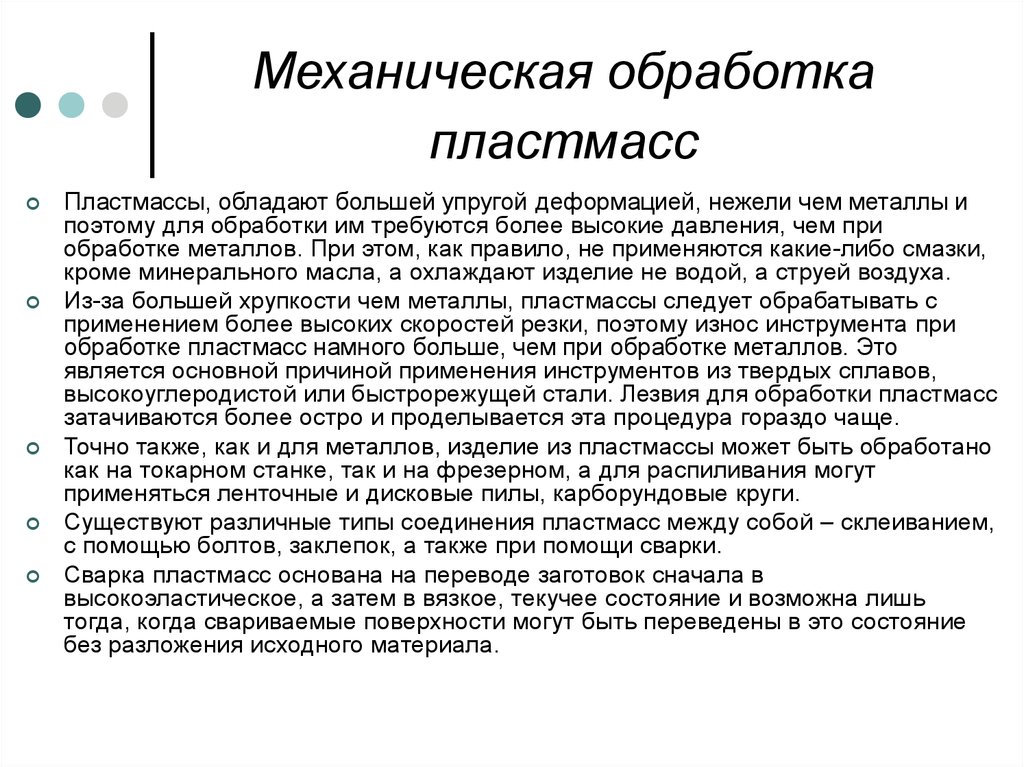

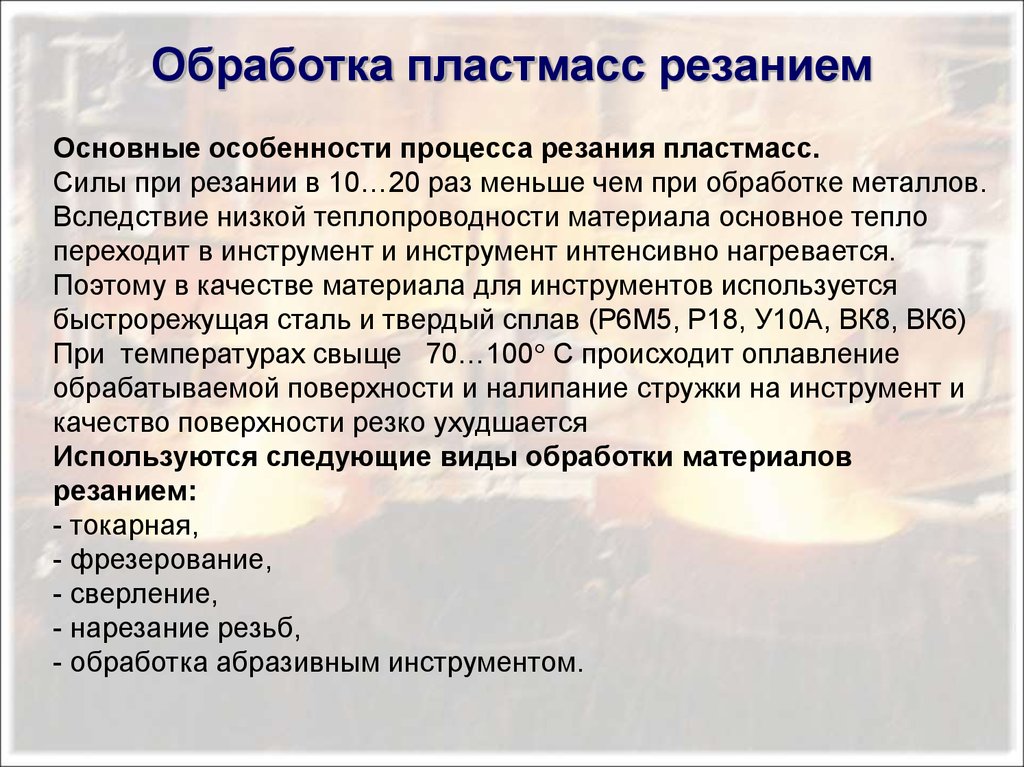

Пластики можно резать при помощи ленточной или циркулярной пилы. Выбор инструмента зависит с формой заготовки.

Выбор инструмента зависит с формой заготовки.

Следует быть очень внимательными к теплу, которое при работе выделяется от инструмента во время механической обработке. Рекомендуется использовать только подходящие лезвия пил для каждой формы и вида материала для того, чтобы пластик не нагревался и не повреждал оборудование. Это необходимо потому, что выделенное тепло рассеивается по всей площади лезвия.

Обработка пластика при помощи ленточных пил позволяет получать качественные края обрабатываемой детали. Этот инструмент дает возможность создавать универсальные прямые, непрерывные и нерегулярные типы разрезов.

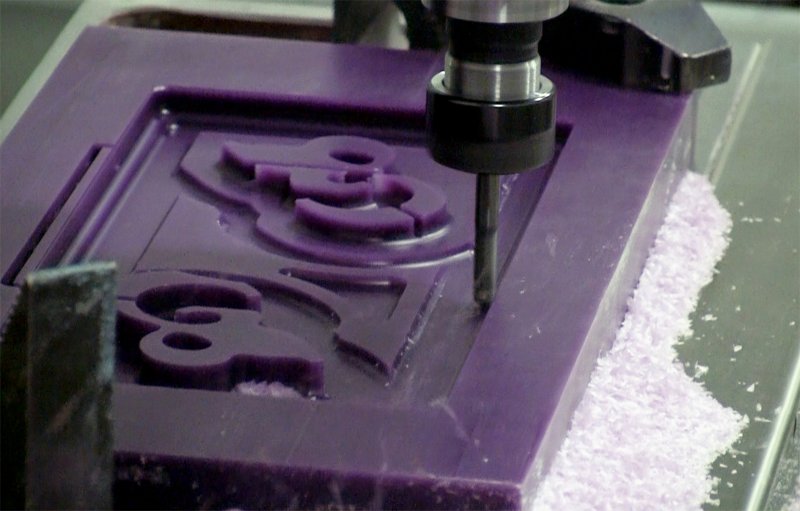

Для фрезеровки необходим специальный станок. Для полного удаления отходов производства и уменьшения вероятности перегрева оборудования необходимо использовать инструмент с местом для отвода стружки. Технологию пошагового фрезерования рекомендуется применять при обработке пластика, который не терпит чрезмерного накопления тепла. В целом фрезерную обработку следует проводить на высокой скорости при средней скорости подачи.

Для получения наилучшего результата в обработке пластика на токарных станках следует использовать специальные фрезы для различного обрабатываемого материала. Токарные работы предпочтительно производить при высокой скорости резания. Минимальная глубина резки должна насчитывать 0,5 мм. Для охлаждения изделия необходим сжатый воздух. Поддерживающая подставка позволит стабилизировать деталь и не допустить образование деформаций. Это помогает уменьшать жесткость пластика.

Прессование

Прессование – это технологический процесс формообразование изделий в закрытой полости (ручье) металлической пресс-формы. При горячем прессовании нагретую композицию из гранул ткани, пропитанных смолой, помещают в специальную нагретую емкость. Расплав заполняет всю полость ручья при смыкании половинок пресс-формы. Затем изделие выдерживают в пресс-форме до затвердения.

При холодном прессовании операцию проводят при давлении 14-120 мегапаскалей и комнатной температуре. Для отверждения полученное изделие нагревают до 80-260 градусов. Такой метод применяется для получения неглубоких корпусных деталей. Этим способом модифицируют композиции на основе фенолформальдегидных смол и асфальтопековые пластмассы.

Для отверждения полученное изделие нагревают до 80-260 градусов. Такой метод применяется для получения неглубоких корпусных деталей. Этим способом модифицируют композиции на основе фенолформальдегидных смол и асфальтопековые пластмассы.

Подогрев пресс-формы и пластика осуществляется паром, токами высокой частоты, перегретой водой и т.п. Материалы на основе армированных полиэфирных пластиков, фенолформальдегидных смол и аминопластов чаще всего перерабатываются горячим прессованием. Этот метод используют для получения мелких и корпусных деталей.

Производство из пластика: технические возможности

Техническое оснащение позволяет нам работать практически с любыми видами пластика, изготавливать пластиковые детали, обрабатывать капролон и нейлон, высокомодульный пластик.

Обработка пластика производится на современном оборудовании, станках с ЧПУ, что позволяет производить изделия с высоким качеством, любых размером любых форм.

Пластик, капролон – размер деталей: от 1 мм до метра.

Мы принимаем заказы на обработку или изготовление изделий из пластика от 1 штуки, до серийного выпуска.

Все работы проводятся по ГОСТ 11710-66.

Обработка пластика: сроки, цена, гарантии

Мы выполняем заказы минимальным сроком от 1 дня.

Цена изготовления изделий из пластика и капролона зависит от вида материала, сложности и скорости изготовления.

Гарантия – 1 год.

Сроки эксплуатации – до 5 лет.

На выходе вы получаете изделие в индивидуальной упаковке и сертификат соответствия.

Заказать услугу

Как обрабатывают пластмассу

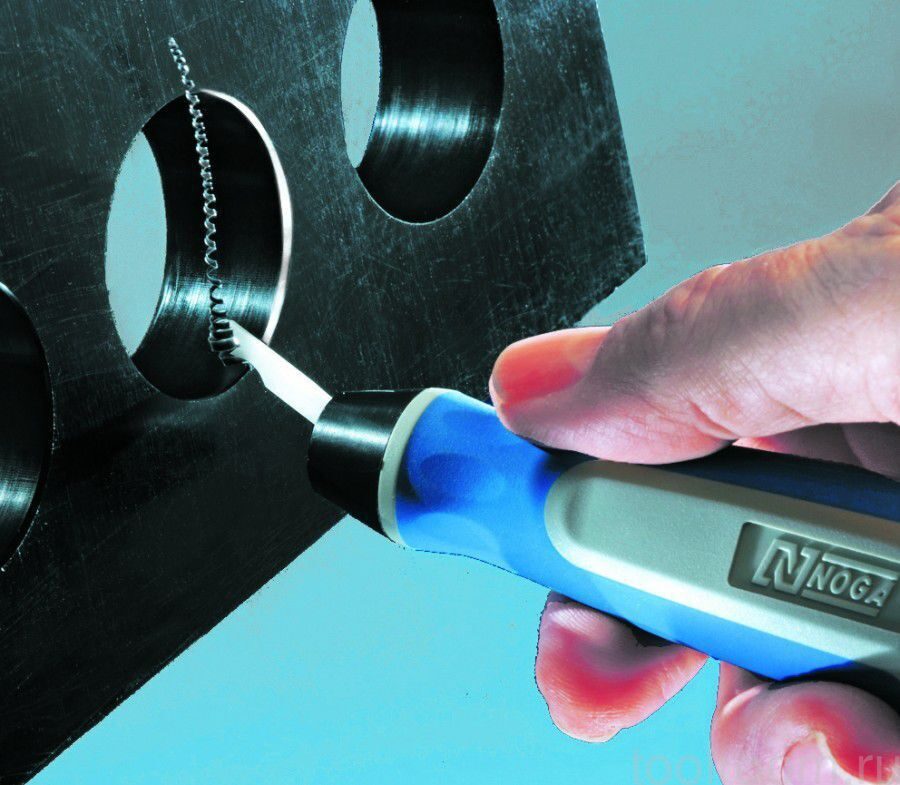

Обработке может подвергаться любой твердый материал, сохраняющий свои свойства при обычных условиях и при незначительном нагревании. Металлы, естественно, могут обрабатываться при намного более высоких температурах относительно древесины, стекла и пластмассы. Поэтому способов металлообработки может быть больше. При этом пластмассу можно обрабатывать большинством методов, которые применимы для металлов. Здесь главное следить за температурой нагрева полимера и своевременно предотвращать оплавление, так как для пластмасс она довольно низкая. Пластмассу можно пилить, сверлить, резать, точить, шлифовать и гравировать к тому же, в том числе лазером. Резать можно в том числе и вручную. Для этого существуют специальные резаки.

Здесь главное следить за температурой нагрева полимера и своевременно предотвращать оплавление, так как для пластмасс она довольно низкая. Пластмассу можно пилить, сверлить, резать, точить, шлифовать и гравировать к тому же, в том числе лазером. Резать можно в том числе и вручную. Для этого существуют специальные резаки.

В материале статьи кратко обозначим, какие технологии обработки пластмассы существуют, и какие для этого используются инструменты.

Пластмасса или пластик представляет собой длиннозвенное органическое соединение, называемое полимером. При обычных условиях это достаточно твердый, легко пластичный материал. В повседневной жизни это бутылки, ручки, корпуса телефонов, упаковка, украшения и т.д. Самое главное свойство пластмассы – это переход в текучее состояние при повышенных температурах. Причем она может быть не очень значительной. Пластик бутылки оплавляется уже при 100°С, если налить в нее кипяток. Поэтому при обработке пластмасс нужно следить за нагреванием заготовки, чтобы предотвратить ее оплавление. Для промышленных нужд резать и шлифовать бутылку никто не будет, а вот оргстекло – да. Температура плавления оргстекла – около 1600С. Это считается очень маленькой температурой в масштабах промышленности, потому что по оргстеклу чаще всего делают лазерную гравировку. Лазер режет материал за счет испарения.

Для промышленных нужд резать и шлифовать бутылку никто не будет, а вот оргстекло – да. Температура плавления оргстекла – около 1600С. Это считается очень маленькой температурой в масштабах промышленности, потому что по оргстеклу чаще всего делают лазерную гравировку. Лазер режет материал за счет испарения.

Лазерная гравировка по оргстеклу

Художественная гравировка и резка по оргстеклу достаточно востребованы в сувенирном бизнесе, так как такие изделия получаются эстетичными.

На самом деле методов обработки пластмасс существует достаточно много. Помимо механического воздействия на предприятиях существуют также способы переработки пластика, которые тоже можно принимать как обработку. Выделим основные методы обработки пластика на предприятиях:

- экструзия;

- литье;

- прессование;

- вальцовка;

- пайка;

- резка;

- полировка;

- горячее напыление;

- вспенивание.

Способ обработки пластмассы определяется ее индивидуальными характеристиками, либо типа изделия, которое необходимо получить.

Экструзией получают пластмассовые трубы, прутки, листы. Сначала полимер плавят, а далее выдавливают через узкое сопло.

Пластмассовое литье похоже на металлическое, здесь также расплавленный материал вливают в подготовленную форму. Таким образом можно получить практически любые изделия простых и сложных форм.

Прессование может быть горячим и холодным. При горячем сырьевой порошок со смолой помещают в металлическую форму, наполняют под завязку, далее дают остыть и отвердеть. При холодном форму наполняют под высоким давлением.

Вальцевание пластмасс, как и вальцевание металла, осуществляется на специальном станке, оснащенном несколькими валками, которые вращаются навстречу друг к другу. Нагретые валки влияют на листы пластмассы и делают их текучими. Таким образом листы получаются более однородными. Данный способ подходит для смешивания полимеров с пластификаторами и другими составляющими.

Пайка или сварка предполагает процесс соединения нескольких полимерных листов между собой с целью образовать одно целое. Наилучшее склеивание происходит, когда полимер находится в состоянии повышенной диффузии, то есть когда его молекулы очень подвижны и легко перетекают с одного места на другое. Спаивание осуществляют газосваркой, трением, ультразвуком, либо инфракрасным излучением.

Резка пластмасс может осуществлять на токарных, фрезерных и ленточнопильных станках. Выбор оборудования зависит от индивидуальных характеристик сырья. Здесь важно использовать острый инструмент по металлу и никакой другой, потому что пила для обработки древесины будет сильнее разогревать поверхность полимера. Ленточнопильные станки позволяют добиться быстрого и точного реза.

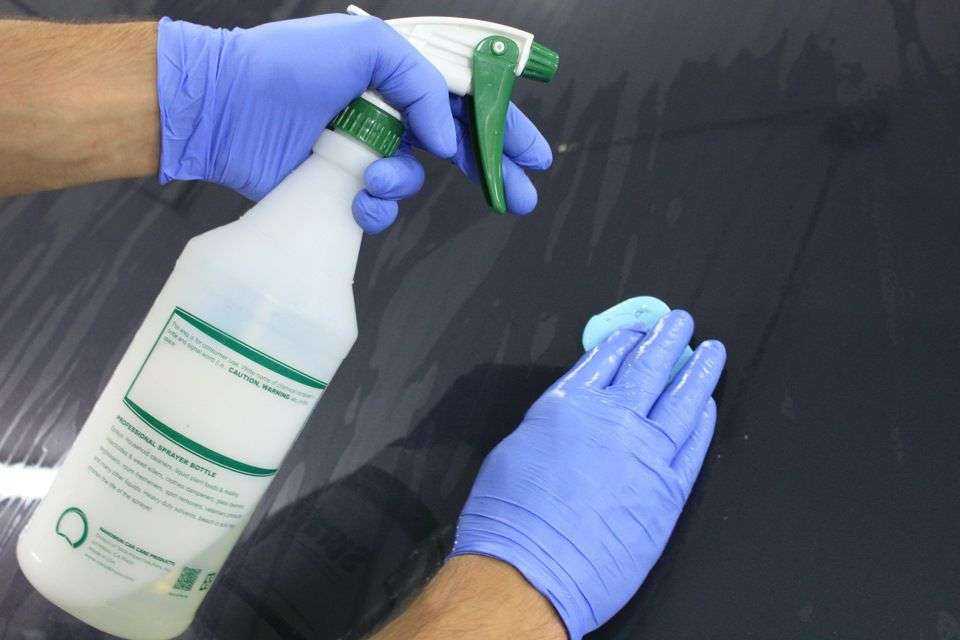

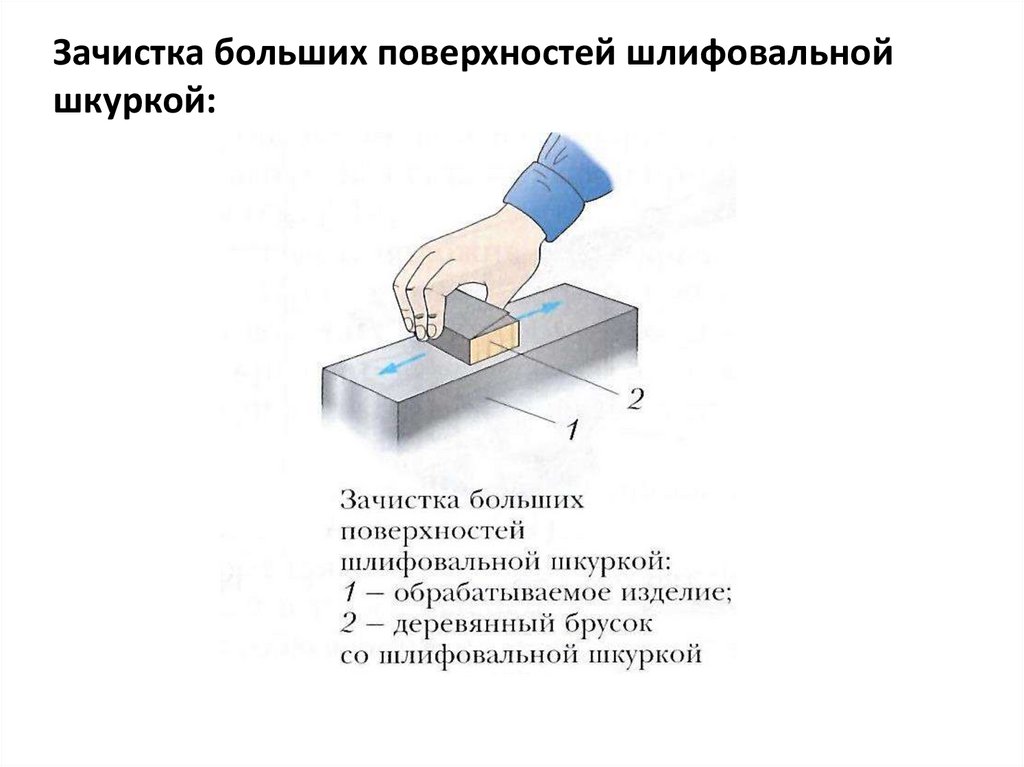

Полировка и шлифовка применяется для обрабатывания пластмассы после основного процесса обработки, например, резки. Существует механический, термический и химический способ полировки. При механической полировке также важно следить за температурой нагрева. Можно осуществлять вручную с помощью наждачки. При термической шлифовке гретый газ оплавляет неровности пластмассы, таким образом делая поверхность гладкой. При химической полировке поверхность полимера выравнивается при поглощении им растворителя. Но растворители вредны и могут изменять структуру материала.

Можно осуществлять вручную с помощью наждачки. При термической шлифовке гретый газ оплавляет неровности пластмассы, таким образом делая поверхность гладкой. При химической полировке поверхность полимера выравнивается при поглощении им растворителя. Но растворители вредны и могут изменять структуру материала.

Горячее напыление используется, если необходимо защитить какой-либо материал – древесина, металл, стекло, пластмасса – от коррозии, а также в декоративных целях. На поверхность наносят жидкий полимер, смешанный с растворителем, а далее дают высохнуть.

Вспениванием получают полимерные материалы, состоящие из ячеек. Эти материалы имеют высокие шумо- и теплоизоляционную особенности и при этом мало весят. Для вспенивания используют формальдегидные смолы, полистирол, каучук и т.д.

Как делают пластик? Простое пошаговое объяснение

Автор: Dr Payal Baheti

Пластик может быть «синтетическим» или «биологическим». Синтетические пластмассы получают из сырой нефти, природного газа или угля. В то время как пластмассы на биологической основе получают из возобновляемых продуктов, таких как углеводы, крахмал, растительные жиры и масла, бактерии и другие биологические вещества.

В то время как пластмассы на биологической основе получают из возобновляемых продуктов, таких как углеводы, крахмал, растительные жиры и масла, бактерии и другие биологические вещества.

Подавляющее большинство пластика, используемого сегодня, является синтетическим из-за простоты методов производства, связанных с переработкой сырой нефти. Однако растущий спрос на ограниченные запасы нефти вызывает потребность в новых пластмассах из возобновляемых ресурсов, таких как отходы биомассы или отходы животноводства в промышленности.

В Европе лишь небольшая часть (около 4-6%) наших запасов нефти и газа идет на производство пластмасс, а остальная часть используется для транспорта, электричества, отопления и других целей (Ref)

Большая часть Используемый сегодня пластик получают в результате следующих этапов:

1. Добыча сырья (в основном сырая нефть и природный газ, но также и уголь) — это сложная смесь тысяч соединений, которые затем необходимо перерабатывать.

2. Процесс переработки превращает сырую нефть в различные нефтепродукты – они превращаются в полезные химические вещества, включая «мономеры» (молекулы, являющиеся основными строительными блоками полимеров). В процессе переработки сырая нефть нагревается в печи, которая затем направляется в дистилляционную установку, где тяжелая сырая нефть разделяется на более легкие компоненты, называемые фракциями. Одно из них, называемое нафтой, является ключевым соединением для производства большого количества пластика. Однако есть и другие средства, например, использование газа.

Рисунок 1. Графическое изображение производства пластмасс (рисунок адаптирован из ссылки)

3. Полимеризация — это процесс в нефтяной промышленности, в котором легкие олефиновые газы (бензин), такие как этилен, пропилен, бутилен (т.е. мономеры) превращаются в более высокомолекулярные углеводороды (полимеры). Это происходит, когда мономеры химически связаны в цепочки. Существует два различных механизма полимеризации:

Существует два различных механизма полимеризации:

- Аддитивная полимеризация

Реакция аддитивной полимеризации – это когда один мономер соединяется со следующим (димером), а димер со следующим (тримером) и так далее. Это достигается введением катализатора, обычно пероксида. Этот процесс известен как полимеры с ростом цепи, поскольку он добавляет по одному мономерному звену за раз. Типичными примерами аддитивных полимеров являются полиэтилен, полистирол и поливинилхлорид.

- Конденсационная полимеризация

Конденсационная полимеризация включает соединение двух или более различных мономеров путем удаления небольших молекул, таких как вода. Также требуется катализатор для реакции между соседними мономерами. Это называется ступенчатым ростом, поскольку вы можете, например, добавить существующую цепочку к другой цепочке. Типичными примерами конденсационных полимеров являются полиэстер и нейлон.

4. Компаундирование/обработка

Компаундирование/обработка

При компаундировании различные смеси материалов смешиваются в расплаве (смешиваются плавлением) для получения составов для пластмасс. Обычно для этой цели используют экструдер того или иного типа, за которым следует гранулирование смеси. Экструзия или другой процесс формования затем превращает эти гранулы в готовый продукт или полуфабрикат. Компаундирование часто происходит на двухшнековом экструдере, где гранулы затем перерабатываются в пластиковые предметы уникального дизайна, различного размера, формы, цвета с точными свойствами в соответствии с заранее заданными условиями, заданными в обрабатывающей машине.

…

Более подробная информация о том, как производится пластик, представлена в следующих разделах:

- Полимер и пластик

- Что такое углеводороды?

- Как синтетический пластик создается из сырой нефти?

- Как из нафты получают пластик?

- Что является основным ингредиентом пластика?

- Какой пластик был сделан человеком первым?

- Что использовали до пластика?

- Можно ли сделать пластик без масла?

Все пластмассы по существу являются полимерами, но не все полимеры являются пластмассами.

Термин «полимер » и «мономер » произошли от греческих слов: где «поли» означает «много», «мер» означает «повторяющееся звено», а слово «моно» означает «один». Это буквально означает, что полимер состоит из множества повторяющихся мономерных звеньев. Полимеры представляют собой более крупные молекулы, образованные путем ковалентного соединения многих мономерных звеньев вместе в виде цепочек, подобных жемчужинам на нитке жемчуга.

Слово пластмасса происходит от слов «пластик» (лат. «способный к формованию») и «пластикос» (греч. «подходящий для формования»). Когда мы говорим о пластмассах, мы имеем в виду органические полимеры (синтетические или натуральные) с высокой молекулярной массой, смешанные с другими веществами.

Пластмассы представляют собой высокомолекулярные органические полимеры, состоящие из различных элементов, таких как углерод, водород, кислород, азот, сера и хлор. Они также могут быть получены из атома кремния (известного как силикон) вместе с углеродом; типичным примером являются силиконовые имплантаты груди или силикон-гидрогель для оптических линз. Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

Пластмассы состоят из полимерной смолы, часто смешанной с другими веществами, называемыми добавками.

«Пластичность» — это термин, используемый для описания свойства, характеристики и атрибута материала, который может необратимо деформироваться без разрушения. Пластичность описывает, выдержит ли полимер воздействие температуры и давления в процессе формования.

Химия позволяет нам изменять различные параметры для настройки свойств полимеров. Мы можем использовать различные элементы, изменять тип мономеров и перестраивать их по разным схемам, чтобы изменить форму полимера, его молекулярную массу или другие химические/физические свойства. Это позволяет разрабатывать пластики с правильными свойствами для конкретного применения.

Большая часть используемого сегодня пластика производится из углеводородов, получаемых из сырой нефти, природного газа и угля – ископаемого топлива.

Что такое углеводород?

Углеводороды представляют собой органические соединения (могут быть алифатическими или ароматическими), состоящие из углерода и водорода . Алифатические углеводороды не имеют циклических бензольных колец, тогда как ароматические углеводороды имеют бензольные кольца.

Углерод ( C , атомный номер = 6) имеет валентность четыре, что означает наличие четырех электронов на внешней оболочке. Он способен соединяться с четырьмя другими электронами любого элемента периодической таблицы, образуя химические связи (в случае углеводорода он образует пару с водородом). С другой стороны, водород ( H с атомным номером = 1) имеет только один электрон на валентной оболочке, поэтому четыре из этих атомов H готовы соединиться с атомом C, образуя одинарную связь, чтобы получить молекулу C-H 4 . Молекула CH 4 называется метаном, который является простейшим углеводородом и первым членом семейства алканов. Точно так же, если два атома углерода будут связаны вместе, они могут соединиться с шестью атомами водорода, по три на каждый атом углерода, чтобы получить химическую формулу CH 3 -CH . 3 (или C 2 H 6 ), известный как этан, и ряд продолжается следующим образом.

3 (или C 2 H 6 ), известный как этан, и ряд продолжается следующим образом.

Семейство алканов : метан (CH 4 ), этан (CH 3 -CH 3 или C 2 H 6 ), пропан (CH 3 -СН 2 -СН 3 ), бутан (CH 3 -CH 2 -CH 2 -CH 3 ), пентан (CH 3 -CH 2 -CH 2 — Ч 2 — CH 3 ), гексан, гептан, октан, нонан, додекан, ундекан и так далее.

Обратите внимание, что этот тип связи с углеродом и водородом представляет собой насыщенную связь (сигма-связь, обозначаемую как σ-связь). Также может быть ненасыщенная связь , где присутствует пи-связь (π-связь) вместе с сигма-связью, дающей углерод-углеродные двойные связи ( алкены ), или иметь две π-связи с сигма, дающей тройную углерод-углеродную связь ( алкины ), что очень сильно зависит от типа гибридизации между элементами.

Семейство алкенов : Этилен (CH 2 =CH 2 или C 2 H 4 ), пропилен (CH 2 =CH-CH 2 ), 1-бутилен (CH 2 9012 0 =СН-СН 2 — СН 3 ), 2-бутилен (СН 3 -СН=СН-СН 3 ) и так далее. (Обратите внимание, что 1-бутилен и 2-бутилен являются изомерами бутилена).

Алкиновые углеводороды : Этин (CH≡CH или C 2 H 2 ), пропин (CH≡C-CH 3 ), 1-бутин (CH≡C-CH 2 -СН 3 ), 2-бутин (CH 3 -CH≡CH-CH 3 ) и так далее.

Что такое ископаемое топливо и откуда оно берется?

Ископаемое топливо – это в основном сырая нефть, природный газ и уголь, состоящие из углерода, водорода, азота, серы, кислорода и других минералов (рис. 1, ссылка). Общепринятая теория состоит в том, что эти углеводороды образуются из остатков живых организмов, называемых планктонами (крошечными растениями и животными), которые существовали в юрскую эпоху. Планктоны были погребены глубже под тяжелыми слоями отложений в мантии Земли из-за сжатия из-за огромного количества тепла и давления. Мертвые организмы разлагались без доступа кислорода, что превращало их в крошечные очаги нефти и газа. Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах. Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Планктоны были погребены глубже под тяжелыми слоями отложений в мантии Земли из-за сжатия из-за огромного количества тепла и давления. Мертвые организмы разлагались без доступа кислорода, что превращало их в крошечные очаги нефти и газа. Затем сырая нефть и газ проникают в породы, которые в конечном итоге накапливаются в резервуарах. Нефтяные и газовые скважины находятся на дне наших океанов и под ними. Уголь в основном происходит из мертвых растений (ссылка).

Рис. 2. Элементный состав ископаемого топлива (ссылка).

Ученые также поставили под сомнение эту теорию. Недавнее исследование Nature Geoscience , проведенное Институтом Карнеги в сотрудничестве с российскими и шведскими коллегами, показало, что органическое вещество может не быть источником тяжелых углеводородов и что они могут уже существовать глубоко в недрах Земли. Эксперты обнаружили, что этан и другие тяжелые углеводороды могут быть получены, если условия давления и температуры можно сымитировать с теми, которые существуют глубоко внутри ядра Земли. Это означает, что углеводороды могут образовываться в верхней мантии, то есть в слое Земли между корой и ядром. Они демонстрируют это, подвергая метан лазерной термообработке в верхнем слое Земли, который затем превращается в молекулу водорода, этан, пропан, петролейный эфир и графит. Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан. Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

Это означает, что углеводороды могут образовываться в верхней мантии, то есть в слое Земли между корой и ядром. Они демонстрируют это, подвергая метан лазерной термообработке в верхнем слое Земли, который затем превращается в молекулу водорода, этан, пропан, петролейный эфир и графит. Затем ученые подвергли этан тем же условиям, в которых обратимость произвела метан. Приведенные выше результаты показывают, что эти углеводороды могут быть созданы естественным путем без остатков растений и животных (ссылка).

3. Как из сырой нефти получают синтетический пластик?

Синтетический пластик производится в нефтехимической промышленности. Когда источник нефти под поверхностью Земли идентифицирован, в породах в земле бурятся отверстия для извлечения нефти.

Добыча нефти — Нефть перекачивается из-под земли на поверхность, где используются танкеры для транспортировки нефти на берег. Бурение нефтяных скважин также может осуществляться под океаном при поддержке платформ. Насосы разных размеров могут производить от 5 до 40 литров масла за ход (рис. 1).

Насосы разных размеров могут производить от 5 до 40 литров масла за ход (рис. 1).

Переработка нефти — Нефть перекачивается по трубопроводу, длина которого может составлять тысячи миль, и транспортируется на нефтеперерабатывающий завод (рис. 1). Разлив нефти из трубопровода во время перекачки может иметь как немедленные, так и долгосрочные последствия для окружающей среды, но для предотвращения и сведения к минимуму этого риска принимаются меры безопасности.

Рисунок 3: Фракционная перегонка сырой нефти

Перегонка сырой нефти и производство нефтехимической продукции — Сырая нефть представляет собой смесь сотен углеводородов, которая также содержит некоторое количество растворенных в ней твердых и некоторых газообразных углеводородов из семейства алканов (в основном это CH 4 и C 2 H 6 , но это может быть C 3 H 8 или C 4 H 10 ). Сырая нефть сначала нагревается в печи, затем полученная смесь в виде пара подается в колонну фракционной перегонки. Колонна фракционной перегонки разделяет смесь на разные отсеки, называемые фракциями. В дистилляционной колонне существует температурный градиент, когда верх холоднее основания. Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их веса и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется. Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны.

Сырая нефть сначала нагревается в печи, затем полученная смесь в виде пара подается в колонну фракционной перегонки. Колонна фракционной перегонки разделяет смесь на разные отсеки, называемые фракциями. В дистилляционной колонне существует температурный градиент, когда верх холоднее основания. Смесь жидкой и паровой фракций разделяется в колонне в зависимости от их веса и температуры кипения (температура кипения – это температура, при которой жидкая фаза переходит в газообразную). Когда пары испаряются и встречаются с жидкой фракцией, температура которой ниже точки кипения пара, она частично конденсируется. Эти пары испаряющейся сырой нефти конденсируются при различной температуре в колонне. Пары (газы) наиболее легких фракций (бензин и нефтяной газ) стекают в верх колонны, жидкие фракции средней массы (керосиновые и дизельные дистилляты) задерживаются в середине, более тяжелые жидкости (называемые газойлями) отделяются ниже вниз , а самые тяжелые фракции (твердые вещества) с наиболее высокими температурами кипения остаются в основании колонны. Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка). Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т. д.

Каждая фракция в колонке содержит углеводороды с одинаковым числом атомов углерода, молекулы меньшего размера находятся вверху, а молекулы большей длины ближе к низу колонки (ссылка). Таким образом, нефть разлагается на нефтяной газ, бензин, парафин (керосин), нафту, светлую нефть, тяжелую нефть и т. д.

После этапа дистилляции полученные углеводороды с длинной цепью превращаются в углеводороды, которые затем могут быть превращены во многие важные химические вещества, которые мы используем для получения широкого спектра продуктов, от пластика до фармацевтических препаратов.

Крекинг углеводородов является основным процессом, который расщепляет смесь сложных углеводородов на более простые низкомолекулярные алкены/алканы (плюс побочные продукты) с помощью высокой температуры и давления.

Крекинг может осуществляться двумя способами: паровой крекинг и каталитический крекинг.

Паровой крекинг использует высокую температуру и давление для разрыва длинных цепей углеводородов без катализатора, в то время как каталитический крекинг добавляет катализатор, что позволяет процессу происходить при более низких температурах и давлениях.

Сырье, используемое в нефтехимической промышленности, в основном представляет собой нафту и природный газ, получаемые в результате нефтепереработки в нефтехимическом сырье. Паровой крекинг использует сырье из смеси углеводородов различных фракций, таких как газы-реагенты (этан, пропан или бутан) из природный газ или жидкости ( нафта или газойль ) (рис. 4).

Рисунок 4: Различные химические вещества, полученные из ископаемого топлива после переработки нефти.

(Нафта представляет собой смесь углеводородов C 5 и C 10 , полученную при перегонке сырой нефти).

Например, декановый углеводород расщепляется на такие продукты, как пропилен и гептан, где первый затем используется для производства поли(пропилена) (рис. 5).

Рис. 5. Схема крекинга декана с превращением в пропилен и гептан.

Молекулы сырья превращаются в мономеры, такие как этилен, пропилен, бутен и другие. Все эти мономеры содержат двойные связи, так что атомы углерода могут впоследствии реагировать с образованием полимеров.

Полимеризация — углеводородные мономеры затем соединяются друг с другом по механизму химической полимеризации для получения полимеров. В процессе полимеризации образуются густые вязкие вещества в виде смол, которые используются для изготовления пластмассовых изделий. Если мы посмотрим здесь на случай мономера этилена; этилен — газообразный углеводород. Когда он подвергается воздействию тепла, давления и определенного катализатора, он объединяется в длинные повторяющиеся углеродные цепи. Эти соединенные молекулы (полимер) представляют собой пластиковую смолу, известную как полиэтилен (ПЭ).

Производство пластика на основе полиэтилена – полиэтилен перерабатывается на заводе для производства пластиковых гранул. Гранулы засыпают в реактор, расплавляют в густую жидкость и отливают в форму. Жидкость остывает, затвердевает и превращается в твердый пластик, из которого получается готовый продукт. Переработка полимера также включает в себя добавление пластификаторов, красителей и антипиренов.

Жидкость остывает, затвердевает и превращается в твердый пластик, из которого получается готовый продукт. Переработка полимера также включает в себя добавление пластификаторов, красителей и антипиренов.

Типы полимеризации

Синтетический пластик производится в результате реакции, известной как полимеризация, которая может осуществляться двумя различными способами:

Полимеризация присоединением : Синтез включает соединение мономеров в длинную цепь. Один мономер соединяется со следующим и так далее, когда вводится катализатор, в процессе, известном как полимеры с ростом цепи, добавляя по одному мономерному звену за раз. Считается, что некоторые реакции аддитивной полимеризации не создают побочных продуктов, и реакцию можно проводить в паровой фазе (т.е. в газовой фазе), диспергированной в жидкости. Примеры: полиэтилен, полипропилен, поливинилхлорид и полистирол.

Конденсационная полимеризация : В этом случае два мономера объединяются в димер (две единицы) с выделением побочного продукта. Затем димеры могут соединяться, образуя тетрамеры (четыре единицы) и так далее. Эти побочные продукты необходимо удалить для успеха реакции. Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Затем димеры могут соединяться, образуя тетрамеры (четыре единицы) и так далее. Эти побочные продукты необходимо удалить для успеха реакции. Наиболее распространенным побочным продуктом является вода, которая легко обрабатывается и утилизируется. Побочные продукты также могут быть ценным сырьем, которое возвращается обратно в поток сырья.

Примеры: нейлон (полиамид), полиэстер и полиуретан.

Пластик часто изготавливают из лигроина. Этилен и пропилен, например, являются основным сырьем для пластика на нефтяной основе, получаемым из нафты.

Что такое нафта?

Существуют различные типы нафты. Это термин, используемый для описания группы летучих смесей жидких углеводородов, полученных путем перегонки сырой нефти. Это смесь углеводородов от C 5 до C 10 .

Нафта подвергается термическому разложению при высокой температуре (~800 °C) в установке парового крекинга в присутствии паров воды, где она расщепляется на легкие углеводороды, известные как основные промежуточные продукты. Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами. Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Это олефины и ароматические соединения. Среди олефинов С 2 (этилен), С 3 (пропилен), С 4 (бутан и бутадиен). Ароматические соединения состоят из бензола, толуола и ксилола. Эти маленькие молекулы связаны друг с другом в длинные молекулярные цепи, называемые полимерами. Когда полимер выходит из химической фабрики, он все еще не в виде пластика — он в виде гранул или порошков (или жидкостей). Прежде чем они смогут стать пластиком для повседневного использования, они должны пройти ряд преобразований. Их месят, нагревают, плавят и охлаждают в объекты различной формы, размера, цвета с точными свойствами в соответствии с обрабатывающими трубками.

Например, для полимеризации этилена в полиэтилен (ПЭ) добавляют инициаторы для запуска цепной реакции, и только после образования ПЭ его направляют на переработку путем добавления некоторых химикатов (антиоксидантов и стабилизаторов). После этого экструдер превращает ПЭ в нити, после чего измельчители превращают его в гранулы ПЭ. Затем фабрики переплавляют их в конечные продукты.

Затем фабрики переплавляют их в конечные продукты.

Основным ингредиентом большинства пластиковых материалов является производное сырой нефти и природного газа.

Существует множество различных типов пластмасс: прозрачные, мутные, однотонные, гибкие, жесткие, мягкие и т. д.

Изделия из пластика часто представляют собой полимерную смолу, которая затем смешивается со смесью добавок (см. ). Добавки важны, поскольку каждая из них используется для придания пластику целевых оптимальных свойств, таких как прочность, гибкость, эластичность, цвет, или для того, чтобы сделать его более безопасным и гигиеничным для использования в конкретном случае (ссылка).

Тип пластика, из которого изготовлен продукт, иногда можно определить по номеру на дне пластикового контейнера. Некоторые из основных типов пластика и исходный мономер приведены ниже (таблица 1). В этой таблице показаны типы пластика и мономеры, входящие в его состав.

Таблица 1. Основные типы полимеров, мономеры и их химические структуры

Основные типы полимеров, мономеры и их химические структуры

Идентификационный код смолы | Полимеры | Мономеры |

♳ ПИТ | Полиэтилентерефталат (ПЭТФ) | Этиленгликоль и диметилтерефталат |

♴ ПЭВП | Полиэтилен высокой плотности (ПЭВП) | Этилен (СН 2 =СН 2 ) *(меньшее разветвление между полимерными цепями) |

♵ ПВХ | Поливинилхлорид (ПВХ) | Винилхлорид (CH 2 = CH-Cl) |

♶ ПЭНП | Полиэтилен низкой плотности (ПЭНП) | Этилен (СН 2 =СН 2 ) *(чрезмерное разветвление) |

♷ ПП | Полипропилен (ПП) | Пропилен (CH 3 -CH=CH 2 ) |

♸ ПС | Полистирол (ПС) | Стирол |

♹ Другие | Другие пластмассы, включая акрил, поликарбонаты, полимолочную кислоту (PLA), волокна, нейлон | Для конкретного полимера используются разные мономеры. Например, PLA из молочной кислоты |

*Мономер, используемый в ПЭНП и ПЭВП, представляет собой этилен, но существует разница в степени разветвления.

Мезоамериканские культуры (ольмеки, майя, ацтеки, 1500 г. до н. э.) использовали натуральный латекс и каучук, чтобы сделать контейнеры и одежду водонепроницаемыми.

Александр Паркес (Великобритания, 1856 г.) запатентовал первый искусственный биопластик, названный паркезин, сделанный из нитрата целлюлозы. Паркезин был твердым, гибким и прозрачным пластиком. Джон Уэсли Хаятт (США, 1860-е гг.) разбогател на изобретении Паркса. Братья Хаятт улучшили пластичность пластика нитрата целлюлозы, добавив камфору, и переименовали пластик в Celluloid. Цель состояла в том, чтобы производить бильярдные шары, которые до этого делались из слоновой кости. Многие считают изобретение самым ранним примером искусственного биопластика (ссылка).

Первым по-настоящему синтетическим пластиком был бакелит, изготовленный из фенола и формальдегидной смолы. Лео Бэкеланд (Бельгия, 1906 г.) изобрел бакелит, который был назван «Национальным историческим химическим памятником», поскольку он полностью произвел революцию во всех отраслях, присутствующих в современной жизни. Он обладает свойством высокой устойчивости к электричеству, теплу и химическим веществам. Обладает непроводящими свойствами, что крайне важно при конструировании электронных устройств, таких как корпуса радиоприемников и телефонов. (ссылка).

До рождения пластика мы использовали дерево, металл, стекло и керамику, а также материалы животного происхождения, такие как рог, кость и кожа.

Для хранения использовались формовочные глины (гончарные изделия), смешанные со стеклом, что означало, что контейнеры часто были тяжелыми и хрупкими.

Появились натуральные материалы из коры каучукового дерева — камедь (латексная смола), смесь была липкой и пластичной, но непригодной для хранения.

В 18 веке Чарльз Гудиер случайно открыл каучук — он добавил свойство, чтобы вернуться к исходной форме (ссылка).

Да, можно создать пластик из источников, отличных от нефти.

Хотя сырая нефть является основным источником углерода для современного пластика, множество вариантов производятся из возобновляемых материалов. Пластик, изготовленный без масла, продается как пластик на биологической основе или биопластик. Они сделаны из возобновляемой биомассы, такой как:

- Лигнин, целлюлоза и гемицеллюлоза,

- Терпены,

- Растительные жиры и масла,

- Углеводы (сахар из сахарного тростника и т.д.)

- Переработанные пищевые отходы

- Бактерии

Однако следует отметить, что биопластик не всегда автоматически является более устойчивой альтернативой. Биопластики различаются по способу их распада, и биопластики, как и любой другой материал, требуют ресурсов для своего производства.

Биопластики, такие как PLA, например, представляют собой биоразлагаемый материал, который будет разлагаться в определенных условиях окружающей среды, но может не разлагаться в любых климатических условиях. Поэтому требуется поток отходов пластика на основе PLA. В случае PLA это чувствительный полиэстер, который начинает разлагаться во время процедуры переработки и может в конечном итоге загрязнить существующий поток переработки пластика (ссылка).

Но биопластики могут иметь множество применений, если они разработаны с учетом надлежащего потока отходов.

Биопластики являются потенциальными материалами для изготовления одноразового пластика, необходимого для изготовления биоразлагаемых бутылок и упаковочных пленок. Например, в 2019 году исследователь из Университета Сассекса создал прозрачную пластиковую пленку из отходов рыбьей кожи и водорослей; под названием MarinaTex (Ref). Биополимеры также исследовались для медицинских применений, таких как контролируемое высвобождение лекарств, упаковка лекарств и рассасывающиеся хирургические нити (ссылка, ссылка).

Морис Лемуань (Франция, 19 лет)26) открыл первый биопластик, изготовленный из бактерий, полигидроксибутират (ПГБ) из бактерии Bacillus megaterium. Поскольку бактерии потребляют сахар, они будут производить полимеры (ссылка). Важность изобретения Лемуана игнорировалась до тех пор, пока разразившийся в середине 1970-х годов нефтяной кризис не подстегнул интерес к поиску заменителей нефтепродуктов.

Генри Форд (США, 1940 г.) использовал биопластик из соевых бобов для изготовления некоторых автомобильных деталей. Ford прекратил использование соевого пластика после Второй мировой войны из-за избытка дешевой нефти (ссылка).

Разработки в области метаболической и генной инженерии расширили исследования биопластиков, и стало известно о применении многочисленных типов биопластиков, особенно ПГБ и полигидроксиалканоатов (ПГА), хотя постоянно происходит много других интересных разработок.

Как делают пластик? Пошаговое объяснение

Как делают пластик? В этой статье рассматривается весь процесс изготовления пластика с подробным объяснением всех его этапов.

В 1950-х годах производилось около 2 миллионов тонн пластика в год. К 2015 году это число увеличилось в 200 раз, а к 2021 году в мире насчитывалось примерно 8,3 миллиарда тонн пластика. Благодаря своей универсальности, простоте изготовления и низкой стоимости этот материал используется в самых разных областях: от одноразовых очков до мебели для дома, автомобильных запчастей, самолетов и оборудования связи. Но сначала:

Что такое пластик?

Пластмасса представляет собой синтетический или природный полимер, который благодаря своей структуре легко формуется и формуется под воздействием тепла и давления. Это свойство известно как пластичность, отсюда и название этого материала. Кроме того, пластик химически устойчив, легок, водо- и ударопрочен, имеет низкую теплопроводность, обладает хорошими изоляционными свойствами.

Полимеры — это большие молекулы, образованные химическим соединением ряда более простых единиц, называемых мономерами, что создает цепочечную структуру. Эти вещества, помимо того, что служат основой для пластика, являются основным компонентом многих других материалов, таких как стекло, бумага и резина. Кроме того, полимеры являются основой таких минералов, как алмаз, кварц и полевой шпат, а также материалов живых организмов, таких как белки, целлюлоза и нуклеиновые кислоты. В зависимости от назначения полимеры могут обладать многочисленными свойствами, такими как отражательная способность, ударопрочность, хрупкость, прозрачность, пластичность и эластичность.

Эти вещества, помимо того, что служат основой для пластика, являются основным компонентом многих других материалов, таких как стекло, бумага и резина. Кроме того, полимеры являются основой таких минералов, как алмаз, кварц и полевой шпат, а также материалов живых организмов, таких как белки, целлюлоза и нуклеиновые кислоты. В зависимости от назначения полимеры могут обладать многочисленными свойствами, такими как отражательная способность, ударопрочность, хрупкость, прозрачность, пластичность и эластичность.

Схема полимерной структуры поликарбоната, состоящего из кислорода, углерода и водорода.

Изображение предоставлено: petrroudny43/Shutterstock

Чаще всего пластик подразделяется на две отдельные группы; термопласты и реактопласты. Между этими двумя группами существует несколько основных различий, главное из которых заключается в том, что термопласты можно многократно нагревать и изменять форму, в то время как термореактивные материалы затвердевают до постоянной формы под воздействием тепла. Более того, молекулярная масса термопластов колеблется от 20 000 до 500 000 AMU (атомная единица массы), тогда как считается, что термореактивные материалы имеют бесконечную молекулярную массу.

Более того, молекулярная масса термопластов колеблется от 20 000 до 500 000 AMU (атомная единица массы), тогда как считается, что термореактивные материалы имеют бесконечную молекулярную массу.

Из чего сделан пластик?

Большинство используемого сегодня пластика производится из углеводородов — органических молекул, полностью состоящих из углерода и водорода. Эти углеводороды получены из материалов биологического происхождения, встречающихся в земной коре, известных как ископаемое топливо. Ископаемое топливо создается из окаменевших, погребенных останков растений и животных, существовавших миллионы лет назад. Некоторые примеры ископаемого топлива:

- Сырая нефть – также известная как жидкая нефть. Его можно найти в нефтеносных песках (битуминозных песках), подземных резервуарах, а также в щелях и порах осадочных пород. Его можно получить путем бурения на суше или в море, либо путем добычи полезных ископаемых.

- Природный газ – также известный как газ метан.

В зависимости от того, где он находится под землей, природный газ классифицируется как традиционный или нетрадиционный. Обычный тип можно найти в проницаемых коренных породах или смешать с нефтяными резервуарами и его можно извлечь с помощью обычных методов бурения. С другой стороны, нетрадиционная добыча природного газа требует специальных методов, таких как фрекинг, поскольку обычная технология бурения может быть слишком дорогостоящей и сложной.

В зависимости от того, где он находится под землей, природный газ классифицируется как традиционный или нетрадиционный. Обычный тип можно найти в проницаемых коренных породах или смешать с нефтяными резервуарами и его можно извлечь с помощью обычных методов бурения. С другой стороны, нетрадиционная добыча природного газа требует специальных методов, таких как фрекинг, поскольку обычная технология бурения может быть слишком дорогостоящей и сложной. - Уголь — это твердая, богатая углеродом горная порода, которая подразделяется на четыре типа в зависимости от содержания углерода: лигнит, полубитуминозный, битуминозный и антрацит. Добыча угля осуществляется либо подземным способом, при котором используются машины для добычи угля из глубоких подземных пластов, либо открытым способом, при котором соскребают слои почвы, чтобы добраться до угольных залежей.

Важно отметить, что пластик можно производить из других, более экологически чистых источников, которые заменяют ископаемое топливо. Этот пластик, известный как возобновляемый пластик или биопластик, создается из возобновляемой биомассы, такой как терпены, лигнин, целлюлоза, растительный жир, бактерии, древесные волокна, углеводы, переработанные пищевые отходы и т. д. Биоразлагаемый пластик не содержит потенциально опасного химического вещества BPA. и, скорее всего, рассосется через пару месяцев. Кроме того, в течение своего срока службы биопластик выделяет гораздо меньше парниковых газов по сравнению с обычным пластиком.

Этот пластик, известный как возобновляемый пластик или биопластик, создается из возобновляемой биомассы, такой как терпены, лигнин, целлюлоза, растительный жир, бактерии, древесные волокна, углеводы, переработанные пищевые отходы и т. д. Биоразлагаемый пластик не содержит потенциально опасного химического вещества BPA. и, скорее всего, рассосется через пару месяцев. Кроме того, в течение своего срока службы биопластик выделяет гораздо меньше парниковых газов по сравнению с обычным пластиком.

Как делают пластик?

В этом разделе будет рассказано все, что вам нужно знать обо всем процессе производства пластика, начиная с добычи сырья и заканчивая его изготовлением.

Извлечение сырья M Материалы

Как упоминалось выше, подавляющее большинство производимого пластика производится из ископаемого топлива. Поэтому добыча сырой нефти, природного газа, а иногда и угля из-под земли является первым шагом.

Уточнение

Ископаемые виды топлива отправляются на нефтеперерабатывающие заводы, где они перерабатываются в различные нефтепродукты, такие как бензин, асфальт, топливо для реактивных двигателей, воски и смазочные масла. Здесь также создаются строительные блоки из пластика, этана и пропана. Как это работает?

Здесь также создаются строительные блоки из пластика, этана и пропана. Как это работает?

Сырая нефть нагревается в печи перед испарением и подается в колонну фракционной перегонки. Дистилляционная колонна имеет температурный градиент, причем верх холоднее, чем низ. В зависимости от температуры кипения (температуры, при которой происходит фазовый переход от жидкости к газу) и веса жидкости и газы в колонне разделяются. Пары более легких фракций, таких как бензин и нефтяной газ, дрейфуют наверх колонны, а более тяжелые, такие как мазут, остаются внизу. Все эти фракции в башне содержат углеводороды с сопоставимым количеством атомов углерода, при этом более мелкие молекулы находятся вверху. Сжиженный природный газ (ШФЛУ), такой как этан и пропан, а также нафта являются наиболее важным сырьем для производства пластика. Однако, чтобы быть полезными, эти углеводороды должны быть отправлены на установку крекинга и подвергнуты процедуре, называемой крекингом.

Схема дистилляционной колонны, используемой для сортировки углеводородов, используемых при производстве пластика.

Изображение предоставлено Стивом Симро/Shutterstock

Растрескивание

При использовании высокой температуры, давления и иногда катализаторов сложные углеводороды расщепляются на более простые низкомолекулярные алкены/алканы. Этот процесс важен, потому что он превращает упомянутый выше этан в этилен, а пропан в пропилен. Существует два типа крекинга: паровой крекинг и каталитический крекинг.

Процесс парового крекинга осуществляется в установках парового крекинга, которые являются чрезвычайно сложными и энергоемкими установками. Здесь химикаты сначала смешиваются с паром, а затем нагреваются до 1430-1610 градусов по Фаренгейту внутри трубчатого реактора. Чтобы сырье не образовывало нагар, что может произойти при таких температурах, его подают по трубам печи очень быстро и при очень низком давлении. Поток здесь играет две роли; во-первых, предотвращает коксование, а во-вторых, предотвращает возможные утечки, которые могут привести к попаданию воздуха в исходное сырье и созданию взрывоопасной смеси. В конце концов, крекинг-сырье быстро охлаждают с использованием ряда методов, таких как сжатие, абсорбция, сушка, охлаждение, фракционирование и селективное гидрирование.

В конце концов, крекинг-сырье быстро охлаждают с использованием ряда методов, таких как сжатие, абсорбция, сушка, охлаждение, фракционирование и селективное гидрирование.

Процесс каталитического крекинга не требует таких высоких температур или давления благодаря присутствию катализатора. Во-первых, в фазе реакции сырье контактирует с катализатором при температуре около 900 градусов по Фаренгейту, и происходит реакция крекинга. Пропорции продукта определяются температурой, временем пребывания и катализатором. На этапе регенерации катализатор удаляется из продуктов, регенерируется на воздухе путем сжигания накопленного углерода, а затем перерабатывается. В конце концов, для разделения крекинг-углеводородов используется фракционирующее оборудование – процедура, известная как фракционирование. Этилен и пропилен превращаются таким образом в мономеры, а затем перерабатываются в полимеры.

Полимеризация

При полимеризации мономеры соединяются в результате химической реакции с образованием полимеров. Это может быть достигнуто либо добавлением, в результате которого все атомы мономера присутствуют в полимере, либо конденсацией, что приводит к образованию побочного продукта в виде крошечной молекулы. Рассмотрим подробнее оба метода полимеризации:

Это может быть достигнуто либо добавлением, в результате которого все атомы мономера присутствуют в полимере, либо конденсацией, что приводит к образованию побочного продукта в виде крошечной молекулы. Рассмотрим подробнее оба метода полимеризации:

Аддитивная полимеризация – мономеры просто «добавляются» вместе, и в ходе этого процесса атомы не теряются и не приобретаются. Мономеры с двойными связями представляют собой простейшую химическую структуру, в которой может происходить полимеризация. Для запуска процесса полимеризации можно использовать тепло и давление, ультрафиолетовый свет или другое более реактивное химическое вещество, такое как перекись. В результате реакции двойная связь разрывается и высвобождаются высокореакционноспособные неспаренные электроны, известные как свободные радикалы. Полимерная цепь начинает формироваться, когда эти радикалы реагируют с другими радикалами или с другими двойными связями. Примерами аддитивных полимеров являются полиэтилен, полипропилен, ПТФЭ, акрил и каучук.

Конденсационная полимеризация – большинство природных полимеров образуются в результате конденсационной полимеризации. Этот тип полимеризации более сложен, чем предыдущий. Помимо полимеров, эта реакция приводит к образованию еще одной небольшой молекулы. Эта небольшая молекула, известная как побочный продукт, часто представляет собой воду. Иногда побочные продукты могут быть сырьем, которое перерабатывается в исходное сырье. Некоторые примеры конденсационных полимеров включают нейлон и ПЭТ.

После этой стадии этилен превращается в полиэтилен, а пропилен — в полипропилен.

Полиэтилен — наиболее часто используемый пластик в мире. Он очень пластичен и устойчив; области применения варьируются от газопроводных и водопроводных сетей до изоляции кабелей передачи данных. Полипропилен даже тверже полиэтилена и более термостойкий. Его можно найти в автомобильных деталях и медицинских шприцах.

Производство пластмасс

Изготовление — это последний этап, на котором пластик приобретает окончательную форму. Для облегчения транспортировки пластиковые смолы чаще всего перерабатываются в гранулы. Затем эти гранулы превращаются в различные пластиковые изделия. Существуют различные методы изготовления пластика; некоторые из наиболее часто используемых:

Для облегчения транспортировки пластиковые смолы чаще всего перерабатываются в гранулы. Затем эти гранулы превращаются в различные пластиковые изделия. Существуют различные методы изготовления пластика; некоторые из наиболее часто используемых:

- Экструзия – расплавленный полимер выдавливается через отверстие определенного поперечного сечения (фильеру) для формирования непрерывной формы с поперечным сечением, сравнимым с сечением отверстия. Экструзия может производить различные изделия, в том числе пленку, лист, трубы, трубы, изоляцию и обшивку дома. Профиль в каждом случае определяется геометрией штампа, а затвердевание достигается за счет охлаждения. Дополнительную информацию можно найти в нашем руководстве по экструзии пластика.

- Литье – жидкий пластик заливают в определенную емкость или форму и затвердевают в определенной форме. Существуют различные типы формования: литье под давлением, выдувное формование, ротационное формование, реактивное литье под давлением, компрессионное формование и формование в мешках.

Если вы хотите приобрести формовочное оборудование, но у вас все еще есть вопросы, возможно, вам стоит прочитать это руководство по закупкам Томаса о типах формовочного оборудования и его поставщиках.

Если вы хотите приобрести формовочное оборудование, но у вас все еще есть вопросы, возможно, вам стоит прочитать это руководство по закупкам Томаса о типах формовочного оборудования и его поставщиках. - Сварка – две или более заготовок соединяются вместе путем их плавления при высокой температуре. Сварку можно выполнять различными способами, включая выбросы горячих газов, высокочастотную вибрацию, вращение и контактную сварку. Оборудование для сварки пластика различается в зависимости от метода и вида используемого пластика.

Если вы хотите узнать больше о различных производственных процессах, ознакомьтесь с нашим руководством, в котором рассматриваются методы изготовления пластика.

Вывод

Пластик может быть искусственным полимером, но в основном он создается из ископаемого топлива, такого как сырая нефть, природный газ и уголь. В этой статье дается подробное объяснение всего процесса производства пластика, включая его этапы от добычи сырья, переработки ископаемого топлива и крекинга углеводородов до полимеризации и изготовления. Теперь вы должны лучше знать, что такое пластик, его основные ингредиенты и то, как ископаемое топливо превращается в один из наиболее часто производимых материалов на Земле. Если вы хотите узнать больше о других темах, связанных с пластмассами, не стесняйтесь обращаться к нашей библиотеке технических руководств, чтобы узнать больше.

Теперь вы должны лучше знать, что такое пластик, его основные ингредиенты и то, как ископаемое топливо превращается в один из наиболее часто производимых материалов на Земле. Если вы хотите узнать больше о других темах, связанных с пластмассами, не стесняйтесь обращаться к нашей библиотеке технических руководств, чтобы узнать больше.

Источники

- https://recyclecoach.com/resources/7-revealing-plastic-waste-statistics-2021/

- https://www.britannica.com/science/пластик

- https://www.britannica.com/science/polymer

- https://www.thoughtco.com/what-is-a-polymer-820536

- https://www.thoughtco.com/plastic-chemical-composition-608930

- https://www.bpf.co.uk/plastipedia/how-is-plastic-made.aspx

- https://www.britannica.com/science/fossil-fuel

- https://www.britannica.com/science/crude-oil

- https://www.britannica.com/science/natural-gas

- https://www.britannica.com/science/coal-fossil-fuel

- https://homeguides.

Всего комментариев: 0