Оборудование для лазерной обработки материалов: Оборудование для лазерной обработки сверхтвердых материалов

Содержание

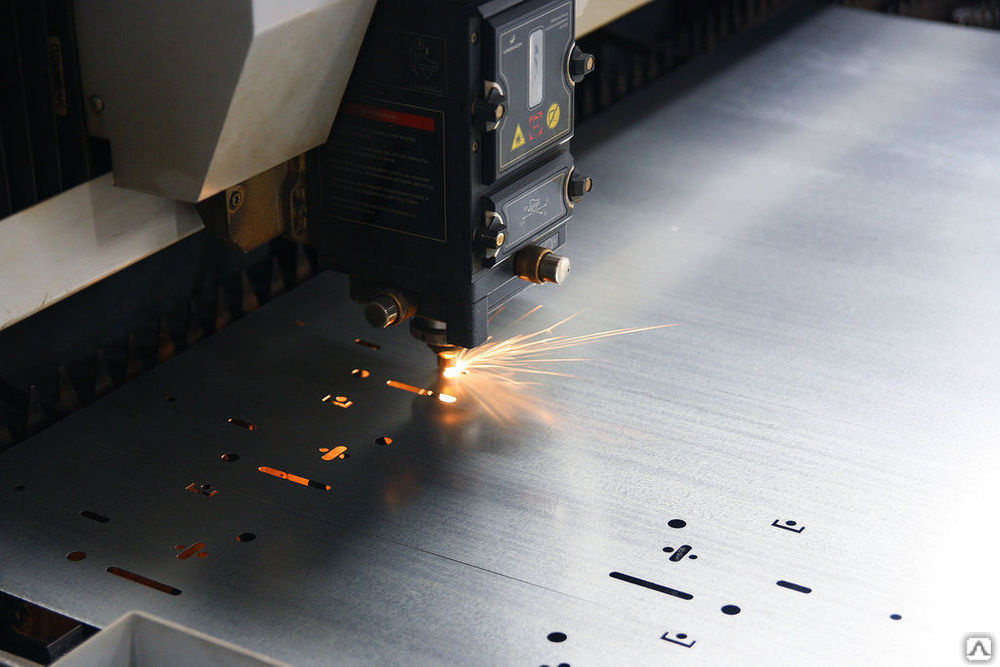

Промышленные лазерные станки для обработки металлов

Металлы являются группой материалов, которая наиболее широко используется в производственных областях. Долгое время для их обработки использовали фрезы, пилы, ножовочные полотна и прочие режущие инструменты. Все они давали большую погрешность при резке, быстро выходили из строя, а сам рабочий процесс был очень трудозатратным и отнимал много времени.

Ситуация изменилась с появлением лазерных станков, которые очень быстро вытеснили все остальное оборудование из сектора металлообработки. Подобная смена приоритетов объясняется довольно просто: лазер, как режущий инструмент, имеет массу достоинств при практически полном отсутствии недостатков. К минусам оборудования такого типа можно отнести, разве что, довольно высокую стоимость, особенно, когда речь заходит об аппаратах промышленного класса.

Среди всех станков — лазерный является наиболее скоростным и эффективным, а качество резки считается наилучшим.

Преимущества лазерных станков для промышленности

Список достоинств оборудования для лазерной обработки металлов, которые и являются определяющими факторами для приобретения именно такого типа станков, имеет много пунктов. Чтобы не перечислять их все, укажем только ключевые:

Чтобы не перечислять их все, укажем только ключевые:

- очень малый диаметр луча, что позволяет делать сквозные отверстия и резы шириной меньше волоса.

- максимально высокая точность позиционирования луча на плоскости. В сочетании с вышеупомянутым малым диаметром такого резца, на лазерном станке можно вырезать заготовки прецизионной точности, независимо от того, насколько сложный их контур;

- этими же факторами объясняется и высокая экономичность раскроя, ведь заготовки на материале можно размещать встык друг к другу, вплотную заполняя ими листовой материал;

- очень высокая скорость перемещения лазера, которая при гравировке может доходить до 700 мм/м, обеспечивает высокую производительность, недостижимую при использовании любого другого типа оборудования;

- готовые заготовки не нуждаются в постробработке;

- отсутствие необходимости в прижимных приспособлениях и механического воздействия на материалы исключает повреждение их поверхности;

- программное управление и практически полное исключение человека из производственного процесса минимизируется брак, обеспечивает полную идентичность серийной продукции и является дополнительным фактором, ускоряющим раскрой металла или выпуск изделий из него.

Применение промышленных лазеров по металлу

Лазерный луч в состоянии превратить лист металла в ажурное кружево, причем, все углы будут иметь абсолютно четкие очертания, а отверстия будут расположены на своем месте с точностью до доли миллиметра.

-

Фигурный мангал, вырезанный на лазерном станке -

Металлический стол сделанный на лазерном станке -

Металлический переносной дровник -

Лошадки вырезанные из металла на лазерном станке

Такие высокие качественные характеристики лазер демонстрирует и при обычном прямолинейном раскрое, поэтому возможности лазерного оборудования в плане резки, гравировки, сверления и даже сварки металлов широко используются в авто-, судо- ракетостроении и военной промышленности, а также при изготовлении:

- лифтов;

- морских контейнеров;

- ювелирных украшений;

- рекламных и строительных металлоконструкций;

- элементов торгового оборудования;

- электро- и бытовой техники;

- сувенирной продукции и при производстве еще очень многих товаров.

Виды промышленных металлообрабатывающих лазеров

Существует более пяти типов лазерообразования, но большинство из них очень сложные, требующие дорогостоящих компонентов. В производственных целях используется в основном только два вида лазерных станков.

Углекислотное лазерное оборудование

В CO2 оборудовании луч формируется в газовой среде, которая становится активной под воздействием электроимпульсов. В силу особенностей длины волны, которая составляет 10,6 нм, газовый лазер отражается от большинства металлических поверхностей и используется преимущественно для работы с деревом, пластиками, тканями и прочими неметаллами.

Однако, например, анодированный алюминий или латунь такие станки гравируют очень хорошо, а при малой толщине листа и высокой мощности излучателя даже режут.

Все остальные виды металлов требуется предварительно покрывать термопастой и только после этого их поверхность можно гравировать. Поэтому оборудование такого плана нечасто используется в металлообработке, несмотря на свою относительную бюджетность (в сравнении со станками, предназначенными именно для резки металлов).

Оптоволоконные лазерные станки

Волоконный лазер считается оптимальным аппаратом для обработки любых металлов, поэтому на большинстве промышленных предприятий используют именно этот тип оборудования, хотя стоимость таких устройств многократно превышает газовые станки. Источником зарождения лазерного излучения служит элемент оптического волокна, которое приводится в активное состояние световым потокам, непрерывно поступающим от диодов накачки.

Длина волны в этом случае составляет 1, 06 нм, что позволяет проводить все виды обработки с любыми металлическими поверхностями, включая сверхтвердые и сплавы. Сюда входят драгоценные металлы, титан, углеродистые стали, медь, цинк, нержавейка и т. д.

Фигурная резка изделий из золота и серебра Мощность оптоволоконного лазерного оборудования в несколько раз превышает газовые лазеры. Это значительно ускоряет производственный процесс и является немаловажным фактором для промышленных предприятий, работающих с большими объемами серийной продукции. Для сравнения, максимальная мощность газоразрядной трубки, которая является основой CO2 станков, составляет 180-200 Вт.

Для сравнения, максимальная мощность газоразрядной трубки, которая является основой CO2 станков, составляет 180-200 Вт.

У волоконных аппаратов этот параметр может доходить до нескольких тысяч. Ощутимая разница наблюдается и в сроке эксплуатации: газовые излучатели случае максимум 10 000 часов, волоконные же могут работать без потери качества порядка 100 000 часов.

Прочие особенности промышленных лазеров по металлу

Промышленное производство подразумевает под собой работу с большими объемами сырья, причем, когда дело касается металлообработки, то чаще всего речь идет о листовом металле.

Мало- и среднегабаритное оборудование для таких материалов слабо подходит в силу небольших размеров рабочих столов. Поэтому на производственных предприятиях используют в основном профессиональные крупноформатные лазерные станки по металлу с габаритами рабочей поверхности от 1300×2500 мм до 2000×3000 мм.

Такие размеры универсальны и позволяют кроить как штучные небольшие заготовки, так и серийную продукцию на больших листах. В цехах по выпуску большого количества мелких элементов из металла довольно часто можно встретить лазерные станки, в которых две режущих головки вместо одной. Несмотря на то, что стоимость таких моделей выше стандартного оборудования, удвоенная эффективность производства с лихвой компенсирует все финансовые затраты, ведь на таких устройствах одновременно работают сразу два лазерных луча, соответственно, и количество вырезанных деталей увеличивается в два раза.

В цехах по выпуску большого количества мелких элементов из металла довольно часто можно встретить лазерные станки, в которых две режущих головки вместо одной. Несмотря на то, что стоимость таких моделей выше стандартного оборудования, удвоенная эффективность производства с лихвой компенсирует все финансовые затраты, ведь на таких устройствах одновременно работают сразу два лазерных луча, соответственно, и количество вырезанных деталей увеличивается в два раза.

Преимущества оборудования для лазерной резки металла

Лазерные технологии прочно обосновались в нашей жизни, без них не обойтись в быту, они просто необходимы в промышленном производстве и медицине. По сути, лазер – сгущенная световая энергия, которая без соответствующего прибора и точки приложения не имеет смысла. Для работы лазером разрабатываются сложные конструкции и приборы.

В промышленности лазерные процессы нужны для замены режущего, сварочного оборудования, инструментов для обработки поверхностей. Лазерные технологии позволяют добиться высокоточных результатов, кроме того, процесс лазерной обработки может быть полностью автоматизирован.

Лазерные технологии позволяют добиться высокоточных результатов, кроме того, процесс лазерной обработки может быть полностью автоматизирован.

Технология лазерной резки, пожалуй, одна из наиболее обширных сфер применения лазерных технологий, она существует порядка 40 лет. В промышленности лазеры используют для резки, сварки, пайки деталей из металла и других материалов. Использование лазеров в металлообработке значительно упрощает технологический процесс и делает его более точным.

Лазер – это свет, способный обрабатывать материалы в промышленности

Лазерная резка металла относится к наиболее массовой и распространенной лазерной технологии в мире. Мощные лазеры способны нарезать металл толщиной от нескольких миллиметров до очень больших толщин. По качеству выполнения лазерная резка не имеет конкурентов. Резы с помощью лазера получаются узкими, ровными, ими можно управлять.

С помощью лазера облегчают позиционирование заготовок, совмещение наружных рисунков двух заготовок, минимизируют образующиеся отходы, монтируют сложные конструкционные элементы зданий и сооружений методом сварки. Применение лазеров значительно влияет на производительность предприятий за счет автоматизации процесса установки и позиционирования заготовки.

Применение лазеров значительно влияет на производительность предприятий за счет автоматизации процесса установки и позиционирования заготовки.

Технологии лазерной резки металлов

Станки лазерной резки

Появление лазерного оборудования для резки металлов стало настоящей революцией в обрабатывающей промышленности. Существует два основных вида лазерных станков для резки, применяемых для решения практических и творческих задач.

В первую очередь станок подбирается под вид металла, который предстоит обрабатывать и производительность:

· лазерное оборудование с использованием вспомогательного газа (азот, кислород, сжатый воздух)

· волоконный лазер.

Лазер – это дорогостоящее оборудование. Даже при распространении технологии волоконного лазера, не все виды металообработки целесообразно совершать лазером. Когда нужен лазер:

· высокий уровень сложности работы, когда преимущества от качества и скорости выполнения значительно повлияют на последующую эксплуатацию создаваемого оборудования. Очевидно, что все виды высокоточных производств выполняются методом лазерного воздействия.

Очевидно, что все виды высокоточных производств выполняются методом лазерного воздействия.

· Воздействие лазера улучшает свойства изделия. Всегда можно добиться локального воздействия лазера с концентрацией в точке до до сотых микрон.

· Лазерная технология практически полностью автоматизирована.

Кислород используют для резки низко- и среднесплавных сортов стали. В отличие от азота он вступает в химическую реакцию с ионами железа, находящихся на поверхности металла, образуя оксиды. Экзотермическая реакция окисления железа добавляет почти 40% энергии в зону резки. Таким образом кислород участвует в процессе плавления.

Лазерная резка азотом – термический вид резки, при котором луч лазера расплавляет металл, азот является вспомогательным веществом, он используется для механического выдувания расплавленного металла из зоны резки и для защиты кромок от окисления. Лазер-азот используют для резки стали, нержавеющей стали, алюминия и других металлов.

Волоконные лазеры

Волоконные лазеры относятся к новому типу оборудования, где в отличие от классического лазера, нет сложной оптики, концентрирующей световой луч высокой плотности. Волоконные лазеры больше похожи на электронный прибор, чем на оптическое устройство, это делает его доступным для эксплуатации в различных отраслях промышленного производства.

Волоконные лазеры по сравнению с обычными лазерными системами более простые и надежные в управлении устройства. Оптический лазер это — дорогое устройство, изобретение волоконных лазеров позволило повсеместно внедрить лазерные технологии в промышленности. С помощью лазерного излучения режут стали, цветные металлы, пластики, керамику, все что угодно. Другой востребованной технологией в металлообработке стала лазерная сварка.

Преимущества волоконных лазеров по сравнению с другими видами:

· Превосходное качество пути: меньшая лазерная точка и высокая эффективность работы, высокое качество

· Высокий уровень производительности: скорость резки в 2-3 раза выше, чем у станка лазерной резки СО2.

· Автоматизированная работа устройства

· Раскрой материала высокой точности

· Обработка по любой траектории

· Получение результата, который не нуждается в обработке

Лазерные технологии прочно вошли в нашу жизнь, особенно огромная роль лазеров в промышленности и медицине. С появлением лазерной обработки металлов открываются новые возможности для высокоточного производства и инженерного творчества.

Лазерная обработка сложных деталей | Laser Focus World

Лазерная обработка материалов использует генерируемый лазером сфокусированный луч света для резки, сварки, сверления, маркировки, гравировки и структурирования поверхности широкого спектра материалов — от металлов до пластмасс, керамики, стекла и органических материалов. Лазерный свет обладает особыми характеристиками, которые хорошо фокусируются и специально подобраны для рассматриваемых материалов, которые поддаются прецизионному производству.

Автоматизация в сочетании с промышленными лазерными технологиями привела к обработке многих сложных геометрических деталей и материалов, которые еще несколько лет назад считались невозможными для эффективной обработки лазерными методами. Недавние примеры включают крупномасштабное текстурирование деталей на полимерной и металлической основе с развертываемыми трехмерными поверхностями произвольной формы, такими как приборные панели автомобилей и внешние бамперы или другие детали размером более метра (см. рис. 1).

Другие примеры включают механически хрупкие детали на противоположном конце шкалы, такие как микропровода и катушки, используемые в медицинских устройствах для эмболизации мелких сосудов головного мозга, когда у жертв инсульта возникают аневризмы. Эти устройства изготовлены из чувствительных материалов с проволочной обмоткой, таких как платина и нитинол, и имеют диаметр в несколько десятков микрон.

Первые шаги

Лазерный источник является лишь первым строительным блоком решения для обработки этих типов сложных изделий. Он считается сердцем системы и выбран для обеспечения желаемого эффекта обработки при согласовании с оптическими поглощающими и тепловыми свойствами материала при требуемом качестве и пропускной способности.

Он считается сердцем системы и выбран для обеспечения желаемого эффекта обработки при согласовании с оптическими поглощающими и тепловыми свойствами материала при требуемом качестве и пропускной способности.

Лазерные источники охватывают целый ряд технологий, от полупроводниковых лазеров до газовых, волоконных и твердотельных лазеров. Все они имеют свои уникальные характеристики и выбираются в соответствии с обрабатываемыми деталями. Основные процессы обработки этих деталей включают лазерную маркировку, гравировку, структурирование, резку, сверление, сварку и обработку поверхности. Необходимо учитывать многие переменные приложения, чтобы определить лазерный источник с наилучшим балансом производительности, качества, производительности и стоимости, особенно в случае неумолимых и деликатных деталей. Это работа прикладных лабораторий, использующих ту же конфигурацию лазерного источника, которая будет окончательно интегрирована в систему. Важно использовать точную конфигурацию на раннем этапе, чтобы избежать повторения дорогостоящей и длительной разработки позже при сборке машины.

Интегрированные решения

Решение для лазерной обработки материалов требует машинной системы (см. рис. 2). Решение производственной задачи на основе лазеров полностью зависит от успешного сочетания в системе автоматизации, аппаратных компонентов, систем технического зрения, оптики, доставки лазерного луча, программного обеспечения, баз данных и источников лазерного излучения. Интеграция лазерного источника в решение лазерной системы для сложной детали является очень специализированной задачей, которая требует значительных технологических знаний в организации по широкому кругу вопросов. Это особенно актуально, когда целевыми рынками являются потребительские товары, такие как автомобили и здравоохранение. Соответствующие стандарты безопасности, механические и электрические стандарты, а также соответствие нормативным требованиям должны соблюдаться, обеспечивая неизменно высокое качество.

Самые современные опции

Для лазерного структурирования, текстурирования, маркировки и гравировки обычно требуются лазеры с короткими острыми импульсами, а в качестве технологии генерации часто используются волоконные лазеры. Эти лазерные источники подключены к сканирующим головкам гальванометра (galvos), которые динамически направляют лазерный луч на небольшие области обработки, такие как 110 × 100 мм со стандартной оптикой, и на основе 2D для плоских деталей. Для более крупного 3D-компонента, такого как сложная геометрия автомобильного легкосплавного диска, требующая маркировки с мелкими элементами и сложными деталями, этот подход является громоздким. Часто это невозможно, потому что для обработки всей поверхности с требуемым разрешением требуется несколько пошаговых перемещений и выравниваний. При использовании обычного метода не все сегменты узора и рисунка соединяются плавно.

Эти лазерные источники подключены к сканирующим головкам гальванометра (galvos), которые динамически направляют лазерный луч на небольшие области обработки, такие как 110 × 100 мм со стандартной оптикой, и на основе 2D для плоских деталей. Для более крупного 3D-компонента, такого как сложная геометрия автомобильного легкосплавного диска, требующая маркировки с мелкими элементами и сложными деталями, этот подход является громоздким. Часто это невозможно, потому что для обработки всей поверхности с требуемым разрешением требуется несколько пошаговых перемещений и выравниваний. При использовании обычного метода не все сегменты узора и рисунка соединяются плавно.

Эта проблема решена путем внедрения лазерной системы, которая может накладывать 2D-проект САПР на 3D-развертываемую поверхность размером до 2000 × 2000 мм без каких-либо индексирующих движений заготовки или лазерной головки во время процедуры. Процесс осуществляется за одну непрерывную непрерывную операцию. В то же время система поддерживает небольшой размер лазерного пятна по всей площади обработки, чтобы сохранить высокое разрешение, облегчая создание мелких деталей. Эти системы быстро вызывают интерес инженеров-технологов и дизайнеров. Обычно называемые системами удаления большого поля, они сокращают этапы обработки и превращают сложную обработку детали в относительно простую (см. рис. 3).

Эти системы быстро вызывают интерес инженеров-технологов и дизайнеров. Обычно называемые системами удаления большого поля, они сокращают этапы обработки и превращают сложную обработку детали в относительно простую (см. рис. 3).

Заключительные шаги

Теперь, когда найдено решение для лазерной обработки большой 3D-детали в одном непрерывном непрерывном процессе, следующие вопросы могут включать:

- Как можно точно определить, где именно на этой сложной детали располагаются элементы обрабатывать с учетом допусков детали?

- Правильно ли ориентирована деталь для обработки?

- Как это можно проверить?

Использование промышленных систем лазерного зрения в сочетании с автоматизированной обработкой деталей дает ответы на эти вопросы. Эта задача обычно требует использования камеры высокого разрешения, направленной на ту же линию обзора и оптику, что и лазерный луч, или параллельно ему (см. рис. 4). Для этого требуется программное обеспечение для обработки изображений, чтобы идентифицировать исходное положение на детали, например реперную метку — элемент, такой как отверстие определенной формы, — или цветовой контраст материала в определенных областях. С помощью этой информации и предварительно запрограммированных данных CAD для детали лазерная система может определить смещения для правильной ориентации детали или лазерной головки перед обработкой, возможно, используя только лазерную гальваническую головку, роботизированную систему, систему декартовых координат или определенные комбинации.

С помощью этой информации и предварительно запрограммированных данных CAD для детали лазерная система может определить смещения для правильной ориентации детали или лазерной головки перед обработкой, возможно, используя только лазерную гальваническую головку, роботизированную систему, систему декартовых координат или определенные комбинации.

Система машинного зрения также будет сообщать о смещениях для интересующих областей обработки и может сообщать информацию о высоте и глубине деталей. Достижимое освещение и контрастность являются ключевыми факторами, определяющими успех обработки зрения на сложных деталях, а также точность и повторяемость системы позиционирования для запуска процесса в нужном месте. Эту же систему можно использовать для оптического распознавания детали после обработки и для проверки качества в соответствии с известным золотым стандартом процесса.

Часто эти интегрированные лазерные системы становятся более сложными в области размеров менее 100 мкм. Эти более мелкие детали могут привести к тому, что системы лазерного зрения будут работать на пределе разрешения камеры, а механические оси и устройства обработки деталей будут работать на пределе их повторяемости и способности останавливаться там, где это необходимо. Лазерные источники в этом случае часто работают на пределе своей более низкой мощности, чтобы обеспечить воспроизводимость и однородность процесса. Например, определение положения платиновой или нитиноловой проволоки диаметром от 50 до 100 мкм и успешная сварка ее с другой проволокой в непосредственной близости — сложная задача, требующая тщательной интеграции всей системы.

Эти более мелкие детали могут привести к тому, что системы лазерного зрения будут работать на пределе разрешения камеры, а механические оси и устройства обработки деталей будут работать на пределе их повторяемости и способности останавливаться там, где это необходимо. Лазерные источники в этом случае часто работают на пределе своей более низкой мощности, чтобы обеспечить воспроизводимость и однородность процесса. Например, определение положения платиновой или нитиноловой проволоки диаметром от 50 до 100 мкм и успешная сварка ее с другой проволокой в непосредственной близости — сложная задача, требующая тщательной интеграции всей системы.

Исходной отправной точкой для проекта сложной детали является очень четкое понимание спецификаций требований пользователя. Небольшие изменения в спецификациях, таких как материалы и геометрия деталей или требования к качеству, будут иметь большое влияние на конструкцию машины.

Лазерная обработка материалов для промышленного использования

Вряд ли какая-либо отрасль промышленности может обойтись без лазерной сварки: почти каждый производственный процесс включает в себя металлы и пластмассы, которые необходимо соединить вместе. Для этого идеально подходит лазерная сварка, особенно когда требуются высокие скорости сварки, узкие сварные швы и низкая тепловая деформация.

Для этого идеально подходит лазерная сварка, особенно когда требуются высокие скорости сварки, узкие сварные швы и низкая тепловая деформация.

узнать больше

узнать больше

Сварка алюминия

Чтобы избежать горячих трещин, для оптимизации свариваемости алюминия добавляется присадочная проволока из алюминий-кремния (AlSi). Сварной шов, полученный с использованием лазерной холодной или горячей проволоки, не только обладает превосходной прочностью, но также визуально привлекателен и не требует последующей обработки.

узнать больше

Гибридная сварка

Использование синергии: гибридная сварка лазером и MSG сочетает в себе преимущества двух проверенных сварочных процессов. Гибридные сварочные процессы представляют собой особую комбинацию лазерной сварки с GMAW (дуговая сварка металлическим газом). Здесь используется сварка MIG или MAG (сварка металла в среде инертного газа и металла в среде активного газа) и сварка TIG (сварка вольфрамовым электродом в среде инертного газа).

узнать больше

Лазерная пайка

Лазерная пайка и сварка с присадочной проволокой являются хорошо зарекомендовавшими себя методами соединения металлических компонентов и используются для соединения компонентов кузова автомобиля в автомобильной промышленности. Самые высокие требования к внешней привлекательности шва предъявляются к его внешней обшивке. Одним из типичных применений является лазерная пайка оцинкованных листов в дверях багажника, а также соединение крыши с боковыми стенками. В этих приложениях Laserline также лидирует с точки зрения разработки процессов и предлагает специализированные многоточечные модули для оптимизации рассматриваемого процесса.

Лазерное осаждение металла или лазерная наплавка — важная область применения мощных диодных лазеров в промышленном секторе. Детали, плакированные методом наплавки, используются в самых разных областях. Например, для разработки нефтяных и газовых месторождений требуются высокопроизводительные буровые инструменты. Эти инструменты подвергаются огромным нагрузкам и не прослужат долго без защиты от износа. По этой причине уже давно стандартными являются специальные покрытия, которые все чаще реализуются с помощью лазерной наплавки. Диодные лазеры Laserline LDM и LDF достигают в этом отношении отличных результатов.

Эти инструменты подвергаются огромным нагрузкам и не прослужат долго без защиты от износа. По этой причине уже давно стандартными являются специальные покрытия, которые все чаще реализуются с помощью лазерной наплавки. Диодные лазеры Laserline LDM и LDF достигают в этом отношении отличных результатов.

узнать больше

Термическая обработка может проводиться более гибко, точно и часто даже более экономично с помощью диодных лазеров LDM и LDF, чем с другими источниками лазерного луча или другими инструментами, такими как газовое пламя, инфракрасные лучи или индукционные катушки.

Это касается, например, селективного упрочнения поверхности захватных инструментов или поверхностей пресс-форм в зонах с особыми нагрузками.

узнать больше

узнать больше

Детали самолетов, сосуды под давлением, уплотнения или системы трубопроводов, изготовленные из армированных волокном композитных материалов на основе пластомеров (например, углепластика), все чаще используются для замены традиционных конструкций из стали или алюминия. Они предлагают снижение веса до 70% с улучшенными механическими характеристиками.

Они предлагают снижение веса до 70% с улучшенными механическими характеристиками.

Укладка ленты и обмотка лентой из армированного волокном пластика — это, например, области применения диодных лазеров Laserline, которые были задействованы на ранней стадии. Уложенные или намотанные ленты углепластика свариваются с помощью диодных лазеров LDM. Эти методы используются, в частности, для производства бесшовных труб (например, для оффшорной зоны).

узнать больше

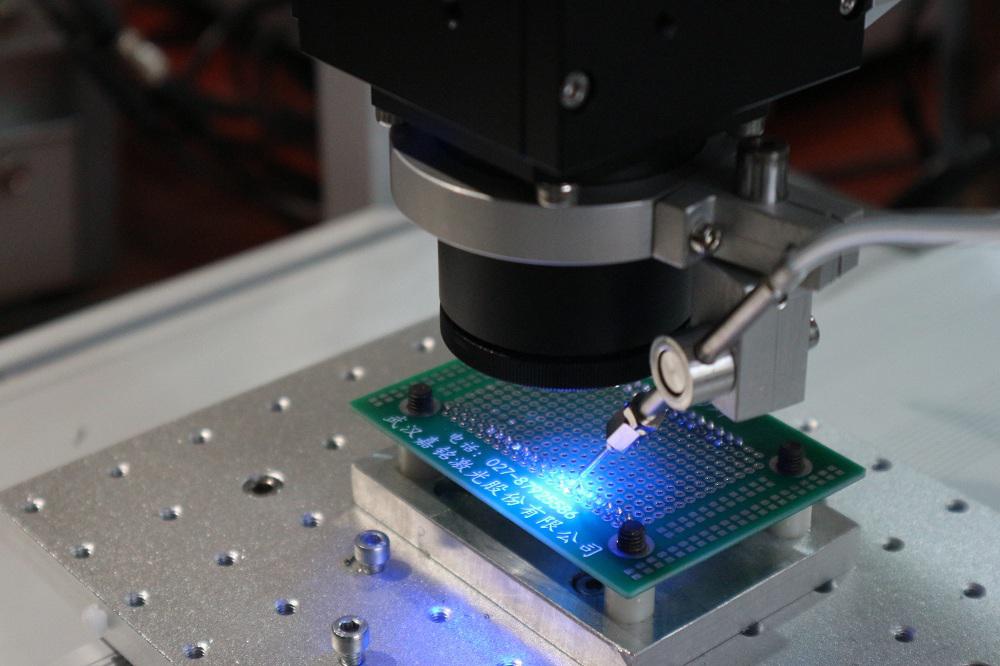

Использование лазерной технологии уже много лет является неотъемлемой частью производства полупроводников. Лазеры различных типов используются, например, для маркировки и маркировки компонентов в конце производственного процесса, а также для сверления отверстий, разделения элементов (нарезки кубиками) и резки пластин.

Диодные лазеры Laserline получили широкое применение в качестве источников луча, особенно в системах контроля пластин для анализа дефектных элементов моста или обнаружения остатков или царапин в оксидном слое.

Всего комментариев: 0