Оборудование для лазерной обработки материалов: Промышленные лазерные станки для обработки металлов

Содержание

Промышленные лазерные станки для обработки металлов

Металлы являются группой материалов, которая наиболее широко используется в производственных областях. Долгое время для их обработки использовали фрезы, пилы, ножовочные полотна и прочие режущие инструменты. Все они давали большую погрешность при резке, быстро выходили из строя, а сам рабочий процесс был очень трудозатратным и отнимал много времени.

Ситуация изменилась с появлением лазерных станков, которые очень быстро вытеснили все остальное оборудование из сектора металлообработки. Подобная смена приоритетов объясняется довольно просто: лазер, как режущий инструмент, имеет массу достоинств при практически полном отсутствии недостатков. К минусам оборудования такого типа можно отнести, разве что, довольно высокую стоимость, особенно, когда речь заходит об аппаратах промышленного класса.

Среди всех станков — лазерный является наиболее скоростным и эффективным, а качество резки считается наилучшим.

Преимущества лазерных станков для промышленности

Список достоинств оборудования для лазерной обработки металлов, которые и являются определяющими факторами для приобретения именно такого типа станков, имеет много пунктов. Чтобы не перечислять их все, укажем только ключевые:

Чтобы не перечислять их все, укажем только ключевые:

- очень малый диаметр луча, что позволяет делать сквозные отверстия и резы шириной меньше волоса.

- максимально высокая точность позиционирования луча на плоскости. В сочетании с вышеупомянутым малым диаметром такого резца, на лазерном станке можно вырезать заготовки прецизионной точности, независимо от того, насколько сложный их контур;

- этими же факторами объясняется и высокая экономичность раскроя, ведь заготовки на материале можно размещать встык друг к другу, вплотную заполняя ими листовой материал;

- очень высокая скорость перемещения лазера, которая при гравировке может доходить до 700 мм/м, обеспечивает высокую производительность, недостижимую при использовании любого другого типа оборудования;

- готовые заготовки не нуждаются в постробработке;

- отсутствие необходимости в прижимных приспособлениях и механического воздействия на материалы исключает повреждение их поверхности;

- программное управление и практически полное исключение человека из производственного процесса минимизируется брак, обеспечивает полную идентичность серийной продукции и является дополнительным фактором, ускоряющим раскрой металла или выпуск изделий из него.

Применение промышленных лазеров по металлу

Лазерный луч в состоянии превратить лист металла в ажурное кружево, причем, все углы будут иметь абсолютно четкие очертания, а отверстия будут расположены на своем месте с точностью до доли миллиметра.

-

Фигурный мангал, вырезанный на лазерном станке -

Металлический стол сделанный на лазерном станке -

Металлический переносной дровник -

Лошадки вырезанные из металла на лазерном станке

Такие высокие качественные характеристики лазер демонстрирует и при обычном прямолинейном раскрое, поэтому возможности лазерного оборудования в плане резки, гравировки, сверления и даже сварки металлов широко используются в авто-, судо- ракетостроении и военной промышленности, а также при изготовлении:

- лифтов;

- морских контейнеров;

- ювелирных украшений;

- рекламных и строительных металлоконструкций;

- элементов торгового оборудования;

- электро- и бытовой техники;

- сувенирной продукции и при производстве еще очень многих товаров.

Виды промышленных металлообрабатывающих лазеров

Существует более пяти типов лазерообразования, но большинство из них очень сложные, требующие дорогостоящих компонентов. В производственных целях используется в основном только два вида лазерных станков.

Углекислотное лазерное оборудование

В CO2 оборудовании луч формируется в газовой среде, которая становится активной под воздействием электроимпульсов. В силу особенностей длины волны, которая составляет 10,6 нм, газовый лазер отражается от большинства металлических поверхностей и используется преимущественно для работы с деревом, пластиками, тканями и прочими неметаллами.

Однако, например, анодированный алюминий или латунь такие станки гравируют очень хорошо, а при малой толщине листа и высокой мощности излучателя даже режут.

Все остальные виды металлов требуется предварительно покрывать термопастой и только после этого их поверхность можно гравировать. Поэтому оборудование такого плана нечасто используется в металлообработке, несмотря на свою относительную бюджетность (в сравнении со станками, предназначенными именно для резки металлов).

Оптоволоконные лазерные станки

Волоконный лазер считается оптимальным аппаратом для обработки любых металлов, поэтому на большинстве промышленных предприятий используют именно этот тип оборудования, хотя стоимость таких устройств многократно превышает газовые станки. Источником зарождения лазерного излучения служит элемент оптического волокна, которое приводится в активное состояние световым потокам, непрерывно поступающим от диодов накачки.

Длина волны в этом случае составляет 1, 06 нм, что позволяет проводить все виды обработки с любыми металлическими поверхностями, включая сверхтвердые и сплавы. Сюда входят драгоценные металлы, титан, углеродистые стали, медь, цинк, нержавейка и т. д.

Фигурная резка изделий из золота и серебра Мощность оптоволоконного лазерного оборудования в несколько раз превышает газовые лазеры. Это значительно ускоряет производственный процесс и является немаловажным фактором для промышленных предприятий, работающих с большими объемами серийной продукции. Для сравнения, максимальная мощность газоразрядной трубки, которая является основой CO2 станков, составляет 180-200 Вт.

Для сравнения, максимальная мощность газоразрядной трубки, которая является основой CO2 станков, составляет 180-200 Вт.

У волоконных аппаратов этот параметр может доходить до нескольких тысяч. Ощутимая разница наблюдается и в сроке эксплуатации: газовые излучатели случае максимум 10 000 часов, волоконные же могут работать без потери качества порядка 100 000 часов.

Прочие особенности промышленных лазеров по металлу

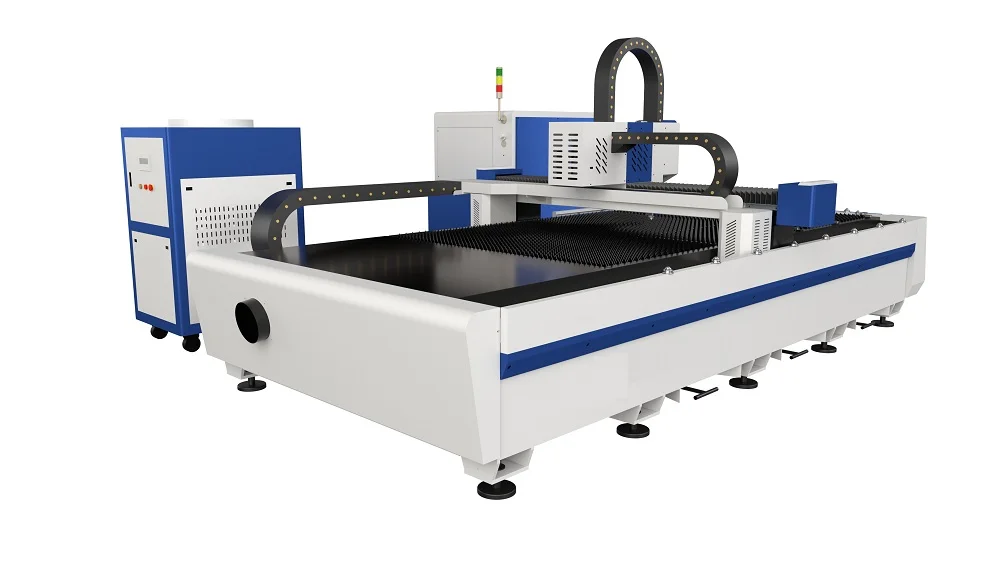

Промышленное производство подразумевает под собой работу с большими объемами сырья, причем, когда дело касается металлообработки, то чаще всего речь идет о листовом металле.

Мало- и среднегабаритное оборудование для таких материалов слабо подходит в силу небольших размеров рабочих столов. Поэтому на производственных предприятиях используют в основном профессиональные крупноформатные лазерные станки по металлу с габаритами рабочей поверхности от 1300×2500 мм до 2000×3000 мм.

Такие размеры универсальны и позволяют кроить как штучные небольшие заготовки, так и серийную продукцию на больших листах. В цехах по выпуску большого количества мелких элементов из металла довольно часто можно встретить лазерные станки, в которых две режущих головки вместо одной. Несмотря на то, что стоимость таких моделей выше стандартного оборудования, удвоенная эффективность производства с лихвой компенсирует все финансовые затраты, ведь на таких устройствах одновременно работают сразу два лазерных луча, соответственно, и количество вырезанных деталей увеличивается в два раза.

В цехах по выпуску большого количества мелких элементов из металла довольно часто можно встретить лазерные станки, в которых две режущих головки вместо одной. Несмотря на то, что стоимость таких моделей выше стандартного оборудования, удвоенная эффективность производства с лихвой компенсирует все финансовые затраты, ведь на таких устройствах одновременно работают сразу два лазерных луча, соответственно, и количество вырезанных деталей увеличивается в два раза.

Станки лазерной резки: устройство, применение, преимущества

23 сентября 2021 г.

Содержание статьи

- Как работает станок для лазерной резки

- Преимущество технологии

- Как устроен станок

- Правила эксплуатации

- Сферы применения и обрабатываемые материалы

Лазерная резка металла – технология разделения различных материалов на фрагменты с требуемыми геометрическими параметрами. С помощью такого оборудования можно работать с металлом и другими материалами, оно дает возможность резать заготовки на фрагменты с минимальными потерями. Технологии использования лазера продолжают совершенствоваться: на рынке появилось большое количество оборудования для раскроя заготовок различного размера и толщины. Рассмотрим подробнее принцип работы такой техники и ее преимущества.

Технологии использования лазера продолжают совершенствоваться: на рынке появилось большое количество оборудования для раскроя заготовок различного размера и толщины. Рассмотрим подробнее принцип работы такой техники и ее преимущества.

Как работает станок лазерной резки?

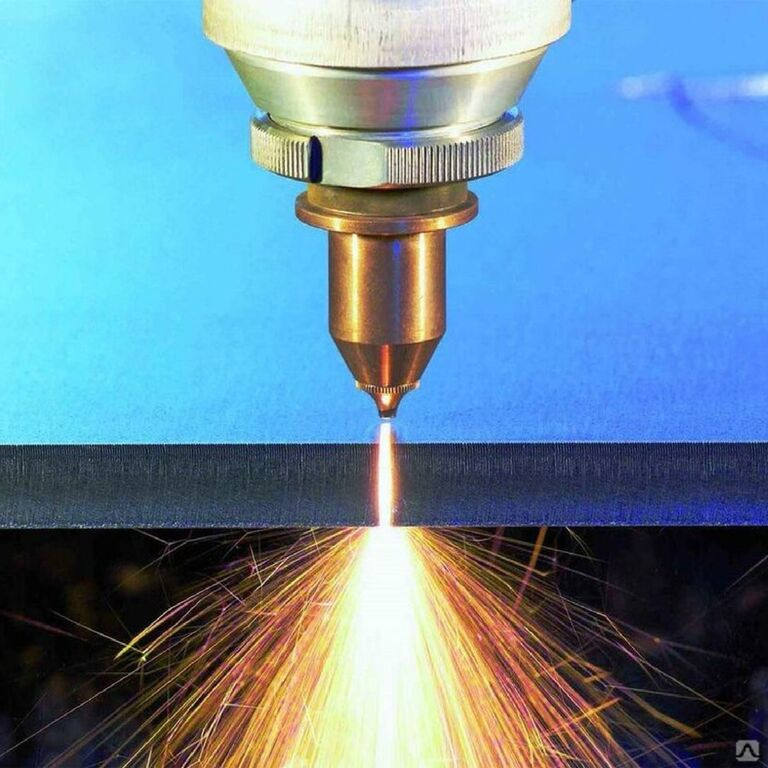

Лазерная обработка металла и других материалов предполагает воздействие направленного концентрированного луча. Излучение приобретает такую силу, что полностью выжигает материал в зоне воздействия: он испаряется, в результате заготовка разделяется на фрагменты требуемой величины. Луч движется по заданной траектории: с помощью этого метода можно создавать заготовки со сложной геометрической формой, в том числе с криволинейными краями.

Особенность обработки – минимальное температурное воздействие на материал вне границы разделения. Луч способен быстро расплавить и испарить металл в месте контакта с лучом, при этом края заготовки практически не нагреваются. Это позволяет избежать их деформации: края будут ровными, их не потребуется дополнительно обрабатывать.

Современные установки лазерной резки работают с использованием программных комплексов. Мастеру не требуется перемещать рабочую головку вручную: ее перемещение контролирует программа, в результате снижается риск даже малейших отклонений от курса. Станок точно выполняет заданную программу, в результате получаются заготовки с точными размерами и идеальным соответствием первоначальным требованиям.

Преимущества лазерной резки перед другими способами

Метод обработки материалов лазером получает все более широкое распространение. Эта технология позволяет успешно справляться со сложными задачами и обеспечивать качественную обработку даже очень твердых материалов с высокой температурой плавления. Лазерный метод резки имеет несколько важных преимуществ:

- Ровные края заготовок. В этом важное преимущество перед любыми способами механической обработки. Края не нужно дополнительно выравнивать, это позволяет сэкономить время и сразу получать требуемый результат.

- Высокая точность перемещения режущей головки. Отклонение от заданной траектории не превышает нескольких долей миллиметра на метр, итоговая точность будет зависеть от параметров конкретного станка. Можно создавать детали с точно заданными размерами, это важно при изготовлении компонентов промышленного оборудования и различных деталей.

- Высокая скорость и производительность. Режущая головка перемещается быстро, в результате даже большой объем работы удается выполнить в самые сжатые сроки. Многие станки допускают непрерывную подачу заготовок, в результате процесс может идти практически постоянно.

- Широкие возможности программного управления. ПО дает возможность настроить автоматическое движение по сложной траектории и проконтролирует выполнение программы. Оператору нужно только указать требуемые параметры перемещения.

- Экономичность. При лазерной резке теряется минимальное количество обрабатываемого материала.

Можно раскроить лист так, чтобы количество отходов производства было минимальным.

Можно раскроить лист так, чтобы количество отходов производства было минимальным.

У таких станков есть и минусы. Лазерная резка, в отличие от механической, требует больших затрат электроэнергии, а само оборудование для этого метода стоит недешево. Однако дополнительные затраты окупаются большой производительностью: такой станок станет выгодным решением для использования на предприятиях среднего и крупного бизнеса.

Плазменная резка дает менее высокое качество обработки металла, кроме того, этот метод требует еще больших затрат энергии. Кроме того, лазерные станки работают быстрее и дают меньший уровень шума при обработке заготовок.

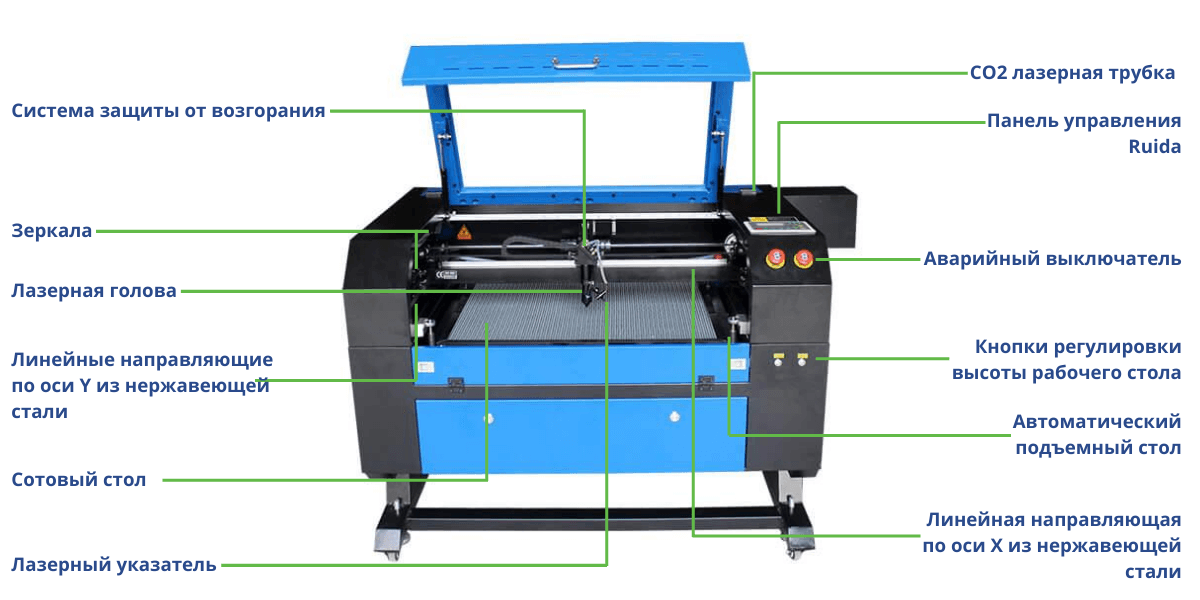

Устройство станка лазерной резки

Станки для лазерной резки металла имеют внушительные габариты и позволяют работать с достаточно крупными заготовками. Такое оборудование способно разрезать листовую сталь толщиной до 20 мм, а также заготовки из цветных металлов толщиной до 12 мм. Станок включает в себя следующие компоненты:

- Станина.

Это основная часть станка, к которой прикрепляются все его другие компоненты. Она выполняется из прочных материалов. Способных выдерживать большие механические нагрузки. Для этой цели используется цельносварная конструкция высокой жесткости, от ее прочности напрямую зависит долговечность станка.

Это основная часть станка, к которой прикрепляются все его другие компоненты. Она выполняется из прочных материалов. Способных выдерживать большие механические нагрузки. Для этой цели используется цельносварная конструкция высокой жесткости, от ее прочности напрямую зависит долговечность станка. - Приводы передачи — это один из самых важных компонентов, так как именно он обеспечивает перемещение режущей головки и отвечает за точность проводимой обработки материала. Приводы позволяют станку работать в автоматическом режиме, нет необходимости передвигать режущую головку вручную.

- Система смазки. Она также предназначена для автоматизации процесса: такой механизм не требуется смазывать вручную. Такая система включает в себя специальный таймер: с его помощью система запускает процесс смазки компонентов через определенные промежутки времени, чтобы поддерживать стабильную работу станка.

- Система охлаждения. Она отвечает за стабильную работу без перегрева, от ее эффективности зависит продолжительность бесперебойной работы станка.

- Система дымоудаления. С ее помощью отводятся продукты выжигания металла, дымоудаление позволяет сделать работы станка безопасной для оператора.

- Выдвижная паллета. С ее помощью заготовка подается к месту обработки. У станка может быть одна или несколько паллет.

- Управляющая система. Современные станки комплектуются выносным пультом управления с жидкокристаллическим дисплеем. С его помощью оператор станка может вводить требуемые параметры и контролировать показатели во время реализации программы. Автоматизированный процесс позволяет свести ручной труд к минимуму, станок самостоятельно выполняет поставленную задачу под минимальным контролем.

Детальные особенности конструкции и размеры зависят от конкретной модели станка, но все они работают по общему принципу. Такое оборудование дает возможность обрабатывать различные материалы с высокой точностью и минимальным риском отклонения от заданной программы.

Правила эксплуатации

Чтобы станок работал долго и безотказно, при его эксплуатации нужно соблюдать целый ряд требований. Каждая модель сопровождается подробной инструкцией производителя, необходимо детально изучить требования и условия. К работе со станком допускается только специально подготовленный персонал, прошедший инструктаж по технике безопасности. Станок должен быть размещен на ровной твердой поверхности без вибрации.

При работе с оборудованием лазерной резки нужно соблюдать несколько обязательных правил:

- Станок нельзя оставлять во включенном состоянии без контроля персонала, так как это может привести к возгоранию. Лазерная технология основана на воздействии на заготовки очень высоких температур, поэтому важно строго соблюдать требования противопожарной безопасности.

- Станок не должен использоваться для работы с отражающими материалами: например, с его помощью нельзя обрабатывать медь и стекло.

Перед началом работы нужно тщательно изучить инструкцию производителя – в ней будут указаны все ограничения по использованию.

Перед началом работы нужно тщательно изучить инструкцию производителя – в ней будут указаны все ограничения по использованию. - Излучатель даже в выключенном состоянии не должен направляться на живых существ. Оператор должен максимально минимизировать риски воздействия лазера на кожу, чтобы предотвратить ожоги и травмы.

- Рядом со станком не должны находиться никакие легковоспламеняемые вещества и материалы. На предприятии должны присутствовать углекислотные огнетушители, с помощью которых можно быстро устранить возгорание.

Перед работой оператор должен подготовить рабочее место: убрать посторонние предметы, проверить уровень воды в охлаждающей системе, убедиться в готовности всех узлов оборудования к использованию. Во время работы оператор должен быть в защитных очках и избегать смотреть на лазерный луч, чтобы не допустить поражения сетчатки глаза. После завершения работы станок обесточивается, сотрудник должен убрать рабочее место и проветрить помещение.

Соблюдение правил техники безопасности предотвращает производственный травматизм, поэтому работодатель должен обязательно проводить периодический инструктаж и контролировать действия сотрудников. Правильная эксплуатация станка обеспечит ему работу без поломок в течение многих лет.

Сферы использования станков лазерной резки и обрабатываемые материалы

Высокая точность обработки материалов и скорость резки обеспечили лазерным станкам широкое применение во многих отраслях промышленности. Этот способ подходит для обработки черных и цветных металлов, с помощью лазерной резки можно делить на фрагменты заготовки из картона, керамики, кожи, ткани, древесины и других материалов. Также лазерные технологии используются при нанесении сложной гравировки на поверхности.

Эта технология активно применяется в следующих сферах деятельности:

- Изготовление различных бытовых предметов из пластика, металла, фанеры и других материалов. Лазерный станок позволяет организовать быстрое серийное производство с выполнением заданной программы.

С его помощью можно обрабатывать заготовки с максимально высокой точностью.

С его помощью можно обрабатывать заготовки с максимально высокой точностью. - Изготовление компонентов рекламных конструкций. С помощью этой технологии можно решать даже самые сложные задачи: она позволяет создавать плоские и объемные детали с заданными геометрическими параметрами.

- Изготовление компонентов стеллажей, деталей автомобилей, различны элементов корпусов и кузовов. Одна из наиболее широких сфер применения – высокоточная обработка листового металла.

- Резка тканей и иных материалов текстильной промышленности, если требуется повышенная точность. Этот метод может использоваться там, где нет возможности применять другие технологии.

- Изготовление трафаретов, табличек, различных пластиковых карт и других изделий. Современное программное обеспечение позволяет разместить на одном листе как можно больше заготовок, чтобы минимизировать количество отходов производства.

Это только часть возможных вариантов использования лазерной резки. Наиболее активно она начала применяться в различных машиностроительных отраслях – это одна из самых популярных технологий раскроя листового металла. Конструкция станков продолжает совершенствоваться, это расширяет возможности их применения. Технология лазерной резки стала одной из самых востребованных благодаря высокой эффективности.

Конструкция станков продолжает совершенствоваться, это расширяет возможности их применения. Технология лазерной резки стала одной из самых востребованных благодаря высокой эффективности.

Мы

в числах

300

Смонтированных станков

15

Лет успешной работы

24/7

Клиентская поддержка

Лазерная обработка материалов для промышленного использования

Практически ни один сектор промышленности не может обойтись без лазерной сварки: почти каждый производственный процесс включает в себя металлы и пластмассы, которые необходимо соединить вместе. Для этого идеально подходит лазерная сварка, особенно когда требуются высокие скорости сварки, узкие сварные швы и низкая тепловая деформация.

узнать больше

узнать больше

Сварка алюминия

Чтобы избежать горячих трещин, для оптимизации свариваемости алюминия добавляется присадочная проволока из алюминий-кремния (AlSi). Сварной шов, полученный с использованием лазерной холодной или горячей проволоки, не только обладает превосходной прочностью, но также визуально привлекателен и не требует последующей обработки.

узнать больше

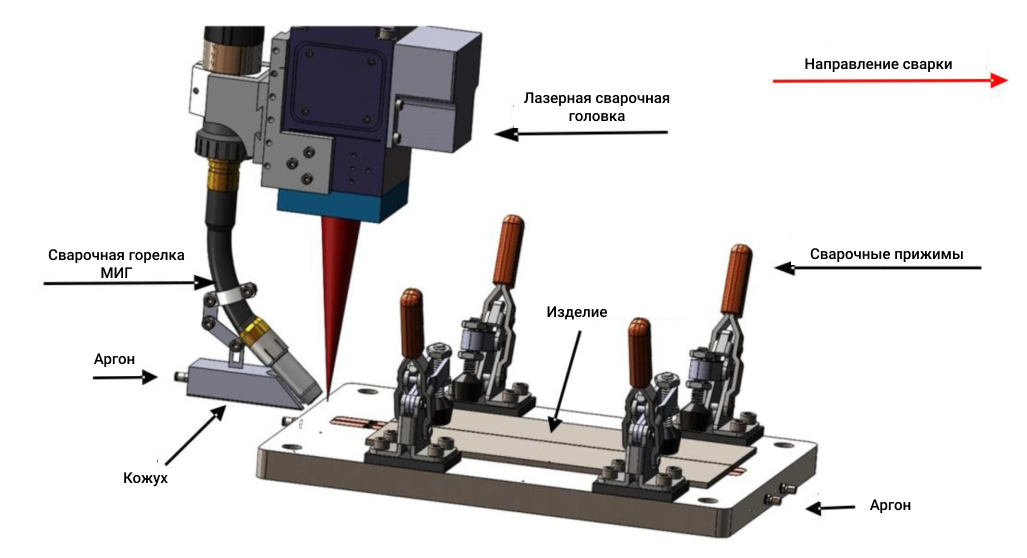

Гибридная сварка

Использование синергии: гибридная сварка лазером и MSG сочетает в себе преимущества двух проверенных сварочных процессов. Гибридные сварочные процессы представляют собой особую комбинацию лазерной сварки с GMAW (дуговая сварка металлическим газом). Здесь используется сварка MIG или MAG (сварка металла в среде инертного газа и металла в среде активного газа) и сварка TIG (сварка вольфрамовым электродом в среде инертного газа).

узнать больше

Лазерная пайка

Лазерная пайка и сварка с присадочной проволокой являются хорошо зарекомендовавшими себя методами соединения металлических компонентов и используются для соединения компонентов кузова автомобиля в автомобильной промышленности. Самые высокие требования к внешней привлекательности шва предъявляются к его внешней обшивке. Одним из типичных применений является лазерная пайка оцинкованных листов в дверях багажника, а также соединение крыши с боковыми стенками. В этих приложениях Laserline также лидирует с точки зрения разработки процессов и предлагает специализированные многоточечные модули для оптимизации рассматриваемого процесса.

В этих приложениях Laserline также лидирует с точки зрения разработки процессов и предлагает специализированные многоточечные модули для оптимизации рассматриваемого процесса.

Лазерное осаждение металла или лазерная наплавка — важная область применения мощных диодных лазеров в промышленном секторе. Детали, плакированные методом наплавки, используются в самых разных областях. Например, для разработки нефтяных и газовых месторождений требуются высокопроизводительные буровые инструменты. Эти инструменты подвергаются огромным нагрузкам и не прослужат долго без защиты от износа. По этой причине уже давно стандартными являются специальные покрытия, которые все чаще реализуются с помощью лазерной наплавки. Диодные лазеры Laserline LDM и LDF достигают в этом отношении отличных результатов.

узнать больше

Термическая обработка может проводиться более гибко, точно и часто даже более экономично с помощью диодных лазеров LDM и LDF, чем с другими источниками лазерного луча или другими инструментами, такими как газовое пламя, инфракрасные лучи или индукционные катушки.

Это касается, например, селективного упрочнения поверхности захватных инструментов или поверхностей пресс-форм в зонах с особыми нагрузками.

узнать больше

узнать больше

Детали самолетов, сосуды под давлением, уплотнения или системы трубопроводов, изготовленные из армированных волокном композитных материалов на основе пластомеров (например, углепластика), все чаще используются для замены традиционных конструкций из стали или алюминия. Они предлагают снижение веса до 70% с улучшенными механическими характеристиками.

Укладка ленты и обмотка лентой из армированного волокном пластика — это, например, области применения диодных лазеров Laserline, которые были задействованы на ранней стадии. Уложенные или намотанные ленты углепластика свариваются с помощью диодных лазеров LDM. Эти методы используются, в частности, для производства бесшовных труб (например, для оффшорной зоны).

узнать больше

Использование лазерной технологии уже много лет является неотъемлемой частью производства полупроводников. Лазеры различных типов используются, например, для маркировки и маркировки компонентов в конце производственного процесса, а также для сверления отверстий, разделения элементов (нарезки кубиками) и резки пластин.

Лазеры различных типов используются, например, для маркировки и маркировки компонентов в конце производственного процесса, а также для сверления отверстий, разделения элементов (нарезки кубиками) и резки пластин.

Диодные лазеры Laserline получили широкое применение в качестве источников луча, особенно в системах контроля пластин для анализа дефектных элементов моста или обнаружения остатков или царапин в оксидном слое. Более поздней областью применения является пайка очень сложных компонентов в качестве реальной альтернативы пайке оплавлением.

Вас интересуют наши диодные лазерные системы

для промышленной лазерной обработки материалов?

СВЯЗАТЬСЯ С НАМИ

Три типа лазеров, используемых в обработке материалов

С момента своего появления в начале 60-х годов лазер превратился из лабораторной диковинки в сложный промышленный инструмент. Лазер используется в качестве интенсивного контролируемого источника тепла в обрабатывающей промышленности.

В лазере тепло выделяется за счет поглощения лазерных фотонов, а плотность мощности лазерного луча примерно в миллиард раз выше, чем у обычного света.

Это делает лазер идеальным инструментом для обработки материалов, таких как резка и сварка металлов, поверхностная закалка и наплавка, соединение пластмасс, маркировка/гравировка, сверление/сверление/микрообработка и т. д.

Лазерная обработка материалов — это бесконтактный процесс, управляемый ЧПУ, интегрированный с CAD. Его можно быстро использовать для производства оригинальных деталей и запасных частей путем быстрого прототипирования и производства переработанных запасных частей путем обратного проектирования.

Основным преимуществом лазерной обработки является ее способность производить продукцию более высокого качества с минимальными искажениями и с высокой скоростью, что является важным производственным требованием.

Характеристики лазера, которые приносят пользу в различных приложениях лазерной обработки материалов, включают выходную мощность в киловаттах, высокое качество луча, доставку луча по оптоволоконному кабелю и небольшие габариты (компактные лазерные системы). Кроме того, один и тот же лазер можно использовать для разных целей, что является очень экономичным фактором для любой отрасли.

Кроме того, один и тот же лазер можно использовать для разных целей, что является очень экономичным фактором для любой отрасли.

Одним из самых последних применений лазера в обработке материалов является разработка небольших, сложных и сложных компонентов путем соединения лазера с управляемыми компьютером столиками позиционирования и автоматизированным инженерным проектированием. К преимуществам этих методов относятся возможность изготовления деталей сложной формы с большей точностью, более высокая скорость обработки, экономия энергии и материалов и т. д.

Преимущества использования лазера для производства

- Высокая мощность, высокая энергия, высокая плотность потока и пиковая плотность мощности

- Хорошо очерченный и точный размер пятна

- Небольшая пораженная термальная зона

- Бесконтактное производство

- Гибкость (один станок, множественная обработка)

- Без отходов

- Высокая скорость движения лазерного луча

- Компактность и небольшие размеры

- Контроль и измерения в режиме реального времени во время обработки

- Снижение затрат

- Удобный интерфейс

Обычные коммерческие лазеры для обработки материалов включают CO2-лазер, Nd: YAG-лазер, волоконный лазер. Диодные лазеры основаны на полупроводниках (например, GaAlAs, InGaP и т. д.) и излучают световой пучок в спектральном диапазоне от 375 до 1600 нм в зависимости от используемого материала полупроводникового соединения; Основное промышленное применение диодных лазеров — накачка других твердотельных лазеров, но они также все чаще используются непосредственно в приложениях для обработки материалов. Коммерческие лазеры конкурируют на рынке обработки материалов с точки зрения их рабочих длин волн, максимально доступной выходной мощности, эффективности, технологических усовершенствований и конструкций, а также новых перспектив применения.

Диодные лазеры основаны на полупроводниках (например, GaAlAs, InGaP и т. д.) и излучают световой пучок в спектральном диапазоне от 375 до 1600 нм в зависимости от используемого материала полупроводникового соединения; Основное промышленное применение диодных лазеров — накачка других твердотельных лазеров, но они также все чаще используются непосредственно в приложениях для обработки материалов. Коммерческие лазеры конкурируют на рынке обработки материалов с точки зрения их рабочих длин волн, максимально доступной выходной мощности, эффективности, технологических усовершенствований и конструкций, а также новых перспектив применения.

1. СО2-лазер

Один из газовых лазеров, использующих газ в качестве усиливающей среды внутри резонатора лазера, СО2-лазер, излучает лазерное излучение дальнего инфракрасного диапазона с длиной волны 10,6 мкм. Он имеет общий КПД до 30%. Различные конструкции CO2-лазера — лазер с поперечным потоком (поперечный поток), лазер с быстрым осевым потоком, пластинчатый лазер с диффузионным охлаждением и отпаянный лазер используют разные режимы потока газа и охлаждения и различную ориентацию электрического поля разряда, и уровни давления газа. Это обеспечивает эффективный выход луча CO2-лазера в широком диапазоне выходной мощности в непрерывном или импульсном режиме. Уровень выходной мощности, который может достигать десятков кВт, и качество луча CO2-лазера благоприятны для резки и сварки металлов от тонких до толстых (Whitehouse, 19).93; Анон, 2003, 2005; и Готов и Фарсон, 2001).

Это обеспечивает эффективный выход луча CO2-лазера в широком диапазоне выходной мощности в непрерывном или импульсном режиме. Уровень выходной мощности, который может достигать десятков кВт, и качество луча CO2-лазера благоприятны для резки и сварки металлов от тонких до толстых (Whitehouse, 19).93; Анон, 2003, 2005; и Готов и Фарсон, 2001).

2. Nd:YAG-лазер

Nd:YAG-лазер представляет собой твердотельный лазер, состоящий из одного синтетического кристалла иттрий-алюминиевого граната (YAG), легированного небольшим процентом редкоземельного неодима (Nd3+). ) ион и излучает ближнее инфракрасное лазерное излучение на длине волны 1,064 мкм. В отличие от CO2-лазера, на качество выходного луча Nd:YAG-лазера могут влиять эффекты тепловой линзы, вызванные изменением оптических характеристик кристаллического стержня YAG с увеличением выходной мощности, что ограничивает качество выходного луча при высоких уровнях мощности. Тем не менее лазер Nd:YAG находит широкое применение при резке листового металла сложной геометрии, особенно листовых материалов с высокой отражающей способностью (Whitehouse, 19). 93; Куглер, 2001; и Готов и Фарсон, 2001).

93; Куглер, 2001; и Готов и Фарсон, 2001).

3. Волоконный лазер

Большинство волоконных лазеров основаны на архитектуре усилителя мощности задающего генератора (MOPA), а именно генератора, за которым следуют несколько каскадов усиления. Волоконные лазеры могут работать как в непрерывном, так и в импульсном режиме. Среда лазерного генератора обычно состоит из оптического волокна, легированного активными ионами. Выбор ионов определяет длину волны лазера. Например, иттербий (Yb3+) излучает около 1 мкм, эрбий (Er3+) излучает около 1,55 мкм, а тулий (Tm3+) излучает около 2 мкм.

Резонаторные зеркала получают путем гравировки брэгговских решеток внутри сердцевины волокна. Таким образом, нет распространения в свободном пространстве, и резонатор лазера всегда выровнен. Частота повторения лазера связана с длиной резонатора генератора. Используя специальное оптическое волокно с двойной оболочкой, соединенное с оптоволоконным объединителем, достигается очень высокий уровень поглощения накачки (до 50% в каскадах усилителей).

Иттербиевый волоконный лазер, работающий в ближнем инфракрасном спектральном диапазоне (1060–1080 нм), представляет собой оптоволоконный лазер с накачкой из оболочки, обеспечивающий уникальное сочетание киловаттной выходной мощности, высокого качества луча и высокой эффективности сетевой розетки; Таким образом, волоконный лазер предлагает повышенную гибкость производительности при обработке материалов по сравнению с более традиционным твердотельным Nd: YAG-лазером 9.0003

Использование волоконного лазера имеет несколько преимуществ:

- Всегда выравнивается

- Бесплатное обслуживание, длительный срок службы

- Очень компактное устройство

- Система охлаждения: воздушная конвекция

- Очень эффективный, от 20 до 30% эффективности настенной дюбели

Подведем итоги.

Основные преимущества лазерного производства включают бесконтактную оснастку, гибкость, большую экологичность и очень высокое качество.

Всего комментариев: 0