Принтер для печатных плат: Принтер для создания печатных плат Voltera V-One

Содержание

Печатные платы с помощью фотополимерного 3D-принтера / Хабр

3D-принтерами сейчас уже никого не удивишь. А в последние год-два благодаря сильному снижению стоимости бурно расцветает и их фотополимерный подвид. Сейчас такой принтер доступен уже практически каждому и число их моделей на рынке множится каждый месяц.

Еще когда я несколько лет назад только узнал о появлении нового типа фотополимерных принтеров — у которых изображение слоя для засветки формируется ЖК-дисплеем, у меня уже тогда мелькнула мысль «Хм, а если им подставить фоторезист на текстолите?». Но тогда это был чисто теоретический вопрос — цены на них были немалыми, а разрешение и площадь дисплея оставляли желать лучшего. Однако на сегодня эти принтеры уже могут похвастаться и приличным разрешением — от 30 мкм пиксель, и вполне нормальной площадью дисплея.

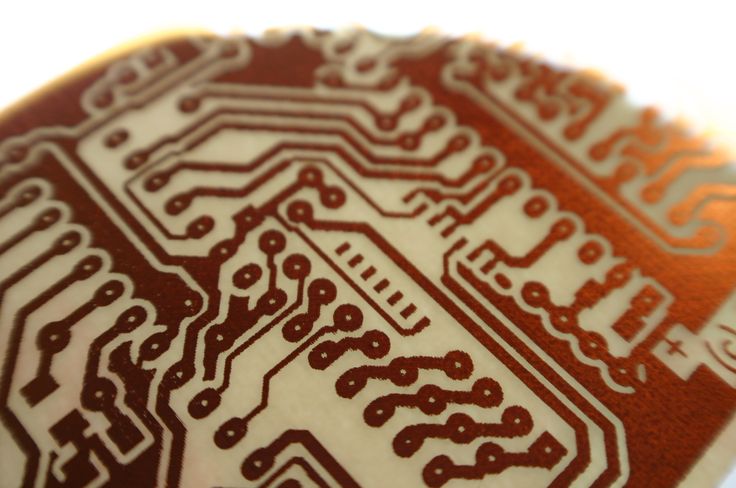

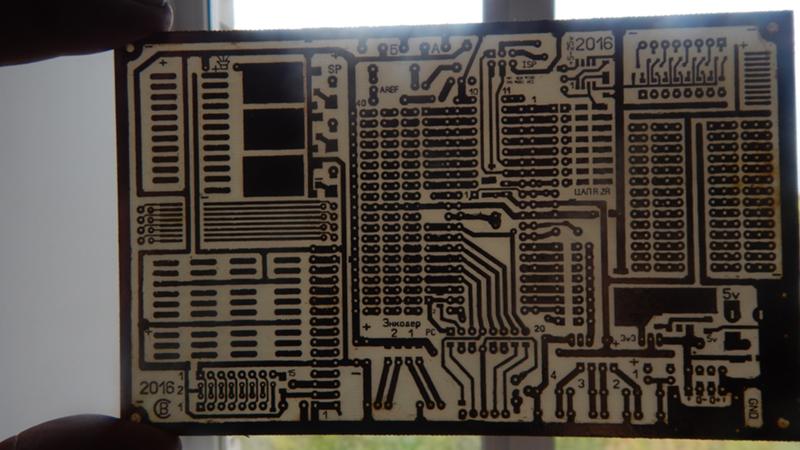

И как оказалось, с помощью недорогого современного фотополимерного принтера вполне можно делать платы с дорожками/промежутками от 0.15 мм.

Заранее приношу извинения за такую объемную графоманию, я сам не ожидал, что заметка так растолстеет. ..

..

Предвижу вопрос «Но зачем? В Китае же за копейки сделают нормальные платы с маской и шелкографией!». Отвечаю: сейчас скорее всего предстоит несколько итераций доводки платы до удовлетворяющего состояния. Сделал плату — испытал ее — внес исправления. И так несколько раз. Ждать каждый раз по 2-3 недели из Китая не вариант 🙂 А вот когда определится окончательная конструкция платы — тогда конечно же нормальное производство в Китае или на Резоните.

А теперь к делу.

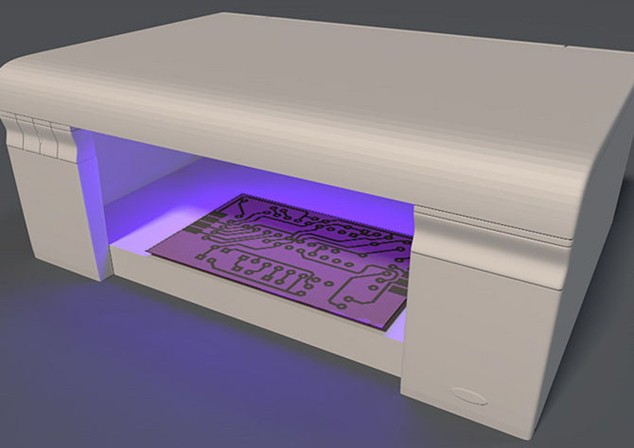

Кто не знает — вот вкратце принцип работы такого принтера

Главная часть такого принтера — LCD-дисплей. Под этим дисплеем находится источник УФ с длиной волны 405 нм. Над дисплеем находится ванна с фотополимером, у которой в качестве дна тонкая прозрачная FEP-пленка. В ванну опускается платформа, на которой «выращивается» модель. В начале печати платформа опускается на высоту одного слоя от пленки, на дисплей выводится изображение первого слоя и на заданное время включается УФ-засветка. Засветка, попадая через «открытые» пиксели дисплея и пленку на фотополимер отверждает его, так получается затвердевший слой. Первый слой прилипает к платформе. Затем засветка выключается, платформа приподнимается на высоту следующего слоя, на дисплей выводится изображение этого слоя и включается засветка. Второй слой отверждается, свариваясь с предыдущим слоем. И так повторяется раз за разом, пока не будет напечатана вся модель.

Первый слой прилипает к платформе. Затем засветка выключается, платформа приподнимается на высоту следующего слоя, на дисплей выводится изображение этого слоя и включается засветка. Второй слой отверждается, свариваясь с предыдущим слоем. И так повторяется раз за разом, пока не будет напечатана вся модель.

Идея попробовать изготовить печатную плату с помощью такого принтера появилась у меня вновь года три назад, когда я приобрел себе принтер Anycubic Photon S. Но сначала меня не устраивало его качество (в оригинальном виде он сильно мылит засвечиваемые изображения), потом закрутился по работе, потом просто забыл про эту идею, т.к. и необходимости в изготовлении плат не было. Но на днях вот как раз появилась нужда в изготовлении нескольких небольших плат, причем с высокой вероятностью, что по мере проб в эти платы будут вноситься изменения и нужно будет за короткое время пройти несколько итераций «изготовил-проверил-изменил». И идея вновь всплыла на поверхность.

Честно говоря, я думал, что интернет к настоящему времени будет уже заполнен результатами таких опытов, идея-то лежит на поверхности 🙂 Но к своему удивлению обнаружил, что в сети почти полная тишина по этому вопросу. Есть отдельные заметки, но в них нет никакой целостности и завершенности. Поэтому я и решил опубликовать этот пост — может быть он кому-то поможет пройти весь путь быстрее, чем мне, и с меньшим количеством граблей 🙂

Есть отдельные заметки, но в них нет никакой целостности и завершенности. Поэтому я и решил опубликовать этот пост — может быть он кому-то поможет пройти весь путь быстрее, чем мне, и с меньшим количеством граблей 🙂

Во-первых, в чем преимущество засветки на принтере перед традиционной засветкой через шаблон на пленке?

Ну, самое главное — не нужна пленка и не нужно биться над повышением контрастности шаблона. Так же не нужен отдельный источник УФ с местом под его установку. Ну и, конечно же, это стильно, модно, молодежно.

Есть и недостатки — разрешение большинства современных 3D-принтеров все же пока не вызывает особого восторга — размер пикселей у всех колеблется в районе 0.05 мм. Но этого уже достаточно для уверенного изготовления плат с дорожками от 0.2 мм и довольно высокими шансами на успех с дорожками от 0.15 мм. Из-за растровости такого вывода шаблона положение и размеры элементов на нем могут гулять +-1 пиксель, поэтому на дорожки 0.1 мм и меньше рассчитывать, я думаю, даже не стоит.

Пойдем по порядку.

Задача

Необходимо изготовить в домашних условиях печатную плату с помощью фоторезиста. Вместо шаблонов и лампы засветки использовать фотополимерный 3D-принтер, который будет служить и тем и другим одновременно.

Разобьем задачу на отдельные шаги-решения по каждому моменту.

Разработка платы

Вывод слоев в понятный для принтера формат

Подготовка текстолита с фоторезистом

Засветка на принтере

Проявление фоторезиста, травление платы

1. Разработка печатной платы

Ну, тут вопросов не возникает. Кто в какой программе предпочитает работать — в той и делает платы. Главное, чтобы программа умела в каком-то общеупотребимом виде выводить результат. Самый простой путь, который я нащупал — это вывод слоев платы в файлы gerber, которые можно скормить онлайн-сервису. Но можно так же вывести и в PDF или в картинки.

2. Преобразование вывода CAD в вид, понятный принтеру

Вот тут уже начинаются сложности. Если практически все CAD умеют выводить в общепринятые форматы — герберы, DXF, печать в PDF, то производители 3D-принтеров пока что категорически отказываются принимать какой-то стандарт файлов. Каждый извращается как может. Ситуацию во многом спасает то, что многие производители используют в своих принтерах материнские платы одной китайской компании — Chitu Systems. Благодаря этому многие принтеры на таких платах способны понимать один из базовых форматов, разработанных этой же компанией. И даже зачастую если файл имеет какое-то уникальное расширение, то на поверку он имеет тот же базовый формат, просто с другим расширением. Но может и отличаться какими-то деталями.

Если практически все CAD умеют выводить в общепринятые форматы — герберы, DXF, печать в PDF, то производители 3D-принтеров пока что категорически отказываются принимать какой-то стандарт файлов. Каждый извращается как может. Ситуацию во многом спасает то, что многие производители используют в своих принтерах материнские платы одной китайской компании — Chitu Systems. Благодаря этому многие принтеры на таких платах способны понимать один из базовых форматов, разработанных этой же компанией. И даже зачастую если файл имеет какое-то уникальное расширение, то на поверку он имеет тот же базовый формат, просто с другим расширением. Но может и отличаться какими-то деталями.

В любом случае, существует известная в кругу фотополимерщиков бесплатная утилита UVtools, которая умеет открывать файлы в одном формате и конвертировать их в другой формат. Она понимает практически все форматы на рынке 🙂

Я попробовал два способа подготовки файлов со слоями для принтера и опишу оба.

2.1 Вывод в Gerber и преобразование в .

photon

photon

Формат файлов с расширением .photon понимается старыми принтерами компании Anycubic — Photon и Photon S. Это как раз тот случай, когда производитель принтеров взял формат у Chitu и изменил ему расширение. В оригинале это Читувский формат .cbddlp, так что можно смело менять расширения у этих типов файлов между собой и принтеры их сожрут как родные.

Так как у меня как раз принтер, понимающий этот формат, то мне этот способ подошел идеально. Ограничения этого способа — принтер должен понимать файлы .photon или .cbddlp и иметь стандартный для большинства немонохромных принтеров дисплей с расширением 2560х1440 и диагональю 5.5″.

Выводим слои платы из CAD в герберы. Как это делается — зависит от программы, в интернете полно руководств как это сделать для любой CAD, которая это в принципе умеет. Зеркалить слои или нет — разницы нет, их можно отзеркалить и в утилите в процессе конвертации.

Теперь открываем онлайн-утилиту преобразования гербер-файлов — https://pcbprint. online/ и загружаем в нее герберы. Это, кстати, утилита от российского разработчика, который обитает тут.

online/ и загружаем в нее герберы. Это, кстати, утилита от российского разработчика, который обитает тут.

В ней несложно разобраться, хотя там и отсутствует какая-либо информация или помощь. Но приведу короткий гайд:

Для односторонней платы

Загружаем в главном окне свой гербер кнопкой «Upload file»:

Убедились, что все нормально и изображение соответствует ожиданиям, при необходимости сделали негатив или отзеркалили изображение кнопками сверху в центре, и жмем кнопку «Render layout»:

Теперь жмем «Lauout» справа вверху и попадаем в другой экран:

Здесь сначала нужно зайти в настройки (кнопка-шестеренка справа вверху) и там выбрать формат выходного файла «photon»:

Время в «Exposition» можно оставить по умолчанию и менять его на нужное уже непосредственно в принтере. Но можно и сразу поставить нужное, если его значение уже известно 🙂

Закрываем настройки и возвращаемся в предыдущий экран. Тут выводимое изображение находится на черном пространстве, показывающем рабочее поле принтера. Изображение можно двигать, выравнивать. Когда все устраивает, нажимаем сначала «Render», и когда находящаяся с ней рядом кнопка «Download result» станет активной — жмем и ее. И сохраняем предложенный файл .photon в удобное место на компе 🙂

Изображение можно двигать, выравнивать. Когда все устраивает, нажимаем сначала «Render», и когда находящаяся с ней рядом кнопка «Download result» станет активной — жмем и ее. И сохраняем предложенный файл .photon в удобное место на компе 🙂

Для двухсторонних плат все немного сложнее из-за необходимости их совмещать. Следовательно, нужно очень точно знать положение изображения, выводимого на дисплей принтера, чтобы очень точно положить в соответствии с ним плату на дисплей.

У меня было несколько вариантов решения этого вопроса, но в конечном счете я решил остановиться на самом простом из них, не требующем никаких механических кондукторов. Для этого я еще в CAD в отдельном слое (можно в слое border или в любом другом «ненужном») рисую рамку вокруг платы линией 0.15 мм и с отступом от краев платы 0.25 мм. В итоге у меня получаются три гербера — верхний слой, нижний слой и отдельная пустая рамка.

Все три гербера я загружаю на указанный выше сайт и затем в несколько шагов получаю три файла для принтера.

Двухсторонняя плата в pcbprint.online/

Итак, загрузили все три гербера. Все они скучкованы вперемешку, но это не страшно:

Теперь скрываем верхний и нижний слои, оставляя только рамку (нажимая на глазики в названиях герберов).

Жмем «Render layout» и переходим в экран «Layout» кнопкой в правом верхнем углу. Видим пустую рамку, вытягиваем ее в нужное положение на черном поле дисплея, жмем «Render» и «Download». Первый файл для принтера готов.

Переходим обратно в экран герберов кнопкой «PCB comose». Вновь отображаем первый слой (слой рамки при этом так же остается видимым), при необходимости зеркалим и снова жмем «Render layout». Опять переходим в экран вывода и теперь там на поле дисплея висят две картинки — отдельная рамка и первый слой с рамкой. Рамка так и осталась на том месте, куда мы ее вытянули в прошлый раз. И теперь наша задача — точно совместить рамку первого слоя и пустую рамку:

Жмем «Увеличить» и совмещаем по одному из углов. При этом ни в коем случае нельзя сдвигать пустую рамку, которую мы выставили в прошлом шаге!

Совместили, жмем «Render» и «Download», и у нас есть второй файл для принтера. Перед тем как вернуться в экран герберов, удаляем рендер слоя с рамкой, у нас опять должна остаться пустая рамка. И теперь возвращаемся к герберам, скрываем первый слой и отображаем второй, смотрим необходимость зеркалить, жмем «Render layout» и снова переходим в этот экран. Точно так же совмещаем рамку слоя с пустой рамкой (которую нельзя сдвигать!), дальше «Render» и «Download».

Перед тем как вернуться в экран герберов, удаляем рендер слоя с рамкой, у нас опять должна остаться пустая рамка. И теперь возвращаемся к герберам, скрываем первый слой и отображаем второй, смотрим необходимость зеркалить, жмем «Render layout» и снова переходим в этот экран. Точно так же совмещаем рамку слоя с пустой рамкой (которую нельзя сдвигать!), дальше «Render» и «Download».

Все, все три нужных файла для принтера готовы.

Весь этот геморрой позволяет сформировать для принтера файлы пустой рамки и слоев с рамкой в одном и том же месте дисплея принтера с высокой точностью. Пустая рамка служит для прицеливания платы, об этом еще будет сказано ниже.

При необходимости полученные файлы .photon можно сконвертировать в нужный формат с помощью UVtools 🙂

2.2 Вывод слоев в PDF или картинки

Второй способ, пожалуй, более замороченный, но его большое преимущество — универсальность, он подходит для любых принтеров, чьи форматы поддерживает утилита UVtools. Я опишу его только в общих чертах, т. к. инструментариев и конкретных путей его реализации довольно много и каждый может выбрать их по своим предпочтениям.

к. инструментариев и конкретных путей его реализации довольно много и каждый может выбрать их по своим предпочтениям.

Итак, цель первого шага — получить картинку размером, равным разрешению дисплея принтера, желательно в формате без потерь сжатия. При этом изображение слоя на картинке должно соответствовать в масштабе дисплея реальным размерам.

Если CAD позволяет вывести сразу в картинку — отлично, выводим в нее. Если разрешение выводимой картинки настраивается — указываем разрешение дисплея принтера. Посчитать его элементарно — количество пикселей по ширине дисплея делим на ширину рабочей области в мм и умножаем результат на 25.4, получаем разрешение в пикселях на дюйм. Если разрешение не настраивается, то выставляем размер картинки как можно больше, чтобы на 1 мм платы приходилось не менее 15-20 пикселей.

Если вывод в картинку в CAD недоступен, то выводим в PDF. Этот PDF нужно будет открыть в другой программе и преобразовать в картинку. Фотошоп, Корел, может быть и другие программы умеют это. .. Требования к разрешению картинки те же. К примеру, в Фотошопе можно при импорте PDF сразу указать с каким разрешением преобразовать в изображение. К примеру, для распространенных дисплеев разрешением 2560х1440 и диагональю 5.5″ разрешение составляет примерно 537.566 PPI (размер пикселя — 0.04725 мм).

.. Требования к разрешению картинки те же. К примеру, в Фотошопе можно при импорте PDF сразу указать с каким разрешением преобразовать в изображение. К примеру, для распространенных дисплеев разрешением 2560х1440 и диагональю 5.5″ разрешение составляет примерно 537.566 PPI (размер пикселя — 0.04725 мм).

Полученную картинку нужно будет изменить в каком-либо редакторе изображений, приведя ее размер к разрешению дисплея принтера. Изображение слоя при этом нужно отмасштабировать к реальному (с учетом размера пикселя дисплея принтера) либо сохранить без масштабирования, если при импорте картинки указали PPI дисплея.

UPD: в комментариях @0x3f00 дал ссылку на свой конвертер изображений PNG в файлы для принтера .photon — https://github.com/0x3f00/PhotonCpp/releases/tag/v1.0.0 . Там же инструкция по его использованию как раз в целях изготовления плат — https://github.com/borelg/PhotonPCB .

2.3 Есть и еще один способ, но очень уж ресурсозатратный

Можно вывести слои в PDF, затем открыть этот PDF в Кореле, преобразовать, сохранить в DXF, из этого DXF вытянуть трехмерный объект, который и запихнуть в слайсер принтера.

Необходимые преобразования в векторном редакторе:

Соединить все кривые.

Преобразовать абрисы в объекты.

Выполнить объединение пересекающихся объектов.

Вытянуть из DXF трехмерный объект позволяет, например, SolidWorks. Fusion360 тоже вроде может. Кто еще способен на это — я, честно говоря, не знаю, но по идее любая CAD, которая может импортировать DXF как эскиз.

Таким образом я, например, сделал модель для определения времени засветки фоторезиста.

3. Подготовка текстолита с фоторезистом

На эту тему интернет просто завален статьями, но ради целостности и ради некоторых специфических моментов я опишу и такие широко известные этапы как подготовка и травление текстолита.

Мой первый опыт такого изготовления был пару дней назад с отечественным фоторезистом ПФ-ВЩ. С учетом последнего вчерашнего опыта я категорически советую не тратить время на этот фоторезист, а сразу брать приличный — Ordyl Alpha 350(330) 🙂 Говорят, еще Kolon приличный, но его я не пробовал. С фоторезистом Ordyl результаты получаются гораздо более стабильные и точные, он проще проявляется и гораздо крепче держится на фольге. И он может простить те ошибки, которые будут критичными для ПФ-ВЩ. И что немаловажно — продается в куче мест довольно недорого.

С фоторезистом Ordyl результаты получаются гораздо более стабильные и точные, он проще проявляется и гораздо крепче держится на фольге. И он может простить те ошибки, которые будут критичными для ПФ-ВЩ. И что немаловажно — продается в куче мест довольно недорого.

3.1 Подготовка текстолита

Начну с того, что текстолит должен быть ровным, очень желательно с гладкой фольгой без царапин и вмятин. Иначе шансы на успех снижаются.

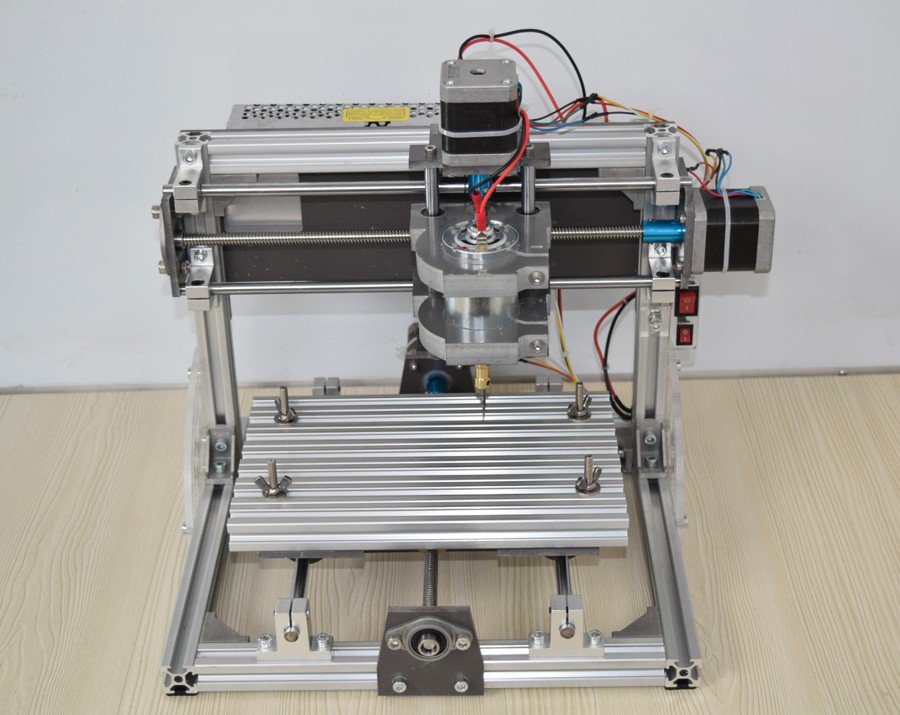

Если изготавливается двухсторонняя плата, то нужно сразу вырезать из текстолита плату точно в размер. Если есть какой-нибудь CNC-фрезер, то можно за одну установку сразу и просверлить все отверстия и вырезать по контуру, как это делаю я. Если нет, то сверловку лучше оставить на потом, когда плата будет вытравлена.

После этого заготовку текстолита необходимо очень тщательно почистить и обезжирить. Это можно сделать кухонной абразивной губкой (но только не использованной для мытья посуды, на которой уже накопились жиры) и чистящим порошком наподобие Пемолюкса. Очень тщательно, не спеша трем каждый квадратный миллиметр фольги, не трогая ее пальцами. Вообще, фольгу после начала чистки трогать пальцами категорически не советую, на ней не должно быть ни малейшего даже самого слабого жирного пятнышка. После чистки тщательно промыть в проточной воде, стряхнуть излишки воды и дать ей высохнуть. Промакать или протирать чем-либо не советую, т.к. можно нанести жировые загрязнения, даже с новой салфетки.

Очень тщательно, не спеша трем каждый квадратный миллиметр фольги, не трогая ее пальцами. Вообще, фольгу после начала чистки трогать пальцами категорически не советую, на ней не должно быть ни малейшего даже самого слабого жирного пятнышка. После чистки тщательно промыть в проточной воде, стряхнуть излишки воды и дать ей высохнуть. Промакать или протирать чем-либо не советую, т.к. можно нанести жировые загрязнения, даже с новой салфетки.

3.2 Нанесение фоторезиста

Тоже довольно изъезженная в интернетах тема, поэтому пройдусь коротко.

Фоторезист обычно идет в листах или рулонах. Состоит он из трех слоев — две защитные пленки и сам фоторезист между ними. От фоторезиста отрезается кусочек по размеру платы +5 мм по длине и ширине, затем с него снимается матовая (полиэтиленовая) защитная пленка.

вторая, глянцевая (лавсановая) должна оставаться на нем вплоть до этапа травления.

Проще всего снять пленку с помощью кусочка скотча. Он клеится краем на уголок фоторезиста и затем отгибается назад, утягивая за собой и защитную пленку.

После снятия матовой пленки фоторезист прикладывается к краю платы и приглаживается по этому краю пальцем. Остальной фоторезист держится на весу, без натяга, но так, чтобы как можно меньшая его площадь ложилась на фольгу.

Учтите, что если фоторезист Ordyl упадет на хорошо подготовленный текстолит, то он может намертво приклеиться к нему, и без пузырей его уже не накатаешь. Придется отскребать его и повторять все заново. А ПФ-ВЩ может падать сколько угодно — он точно не приклеится 🙂

Теперь сама накатка. Если у Вас есть ламинатор, в который по толщине пролезет текстолит, то просто замечательно. Делаем из сложенной вдвое полоски бумаги типа конвертика, кладем текстолит с прилепленным краем фоторезиста в него, и подаем этот бутерброд в ламинатор, нагретый до 100-110 градусов. При этом продолжаем придерживать фоторезист, чтобы он соприкасался с фольгой текстолита только непосредственно на входе ламинатора.

Для Ordyl на этом все, для ПФ-ВЩ будет невредным прокатать еще пару раз.

Если ламинатора нет, то приглаживаем фоторезист к текстолиту пальцем от края до края, постепенно опуская его на текстолит. Главное — не поймать пузыри. После того как весь фоторезист лег на фольгу, берем фен и прогреваем текстолит градусов до 70, после чего еще раз хорошенько проглаживаем весь фоторезист.

После накатки даем текстолиту с фоторезистом отлежаться минут 15-20, или как минимум пока они не остынут до комнатной температуры — по рекомендации производителя фоторезиста.

И теперь все готово для засветки рисунка слоя 🙂

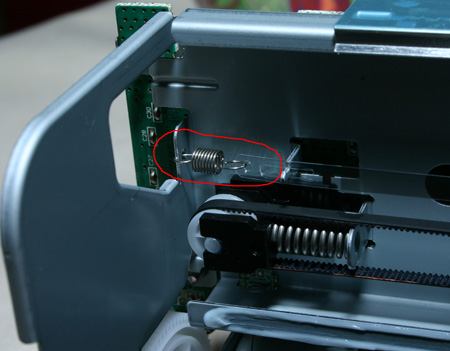

4. Засветка на принтере

Сразу хочу предупредить: смотреть прямо в светящийся дисплей фотополимерного принтера может быть не очень полезным для глаз. Хоть там и не настоящий УФ (405 нм), но яркость довольно ощутима и может оказать вредное воздействие на глаза. Поэтому рекомендую использовать цветные или затемненные защитные очки. Полагаю, что даже солнцезащитные подойдут.

Для начала, с принтера необходимо снять ванну и платформу, они для этого дела совершенно не нужны и даже мешают. На этом подготовка принтера заканчивается 🙂

На этом подготовка принтера заканчивается 🙂

В засветке тоже есть разные варианты. Если у Вас односторонняя плата и заготовка больше необходимого для платы размера, то все просто — закидываете в принтер файл, полученный на этапе подготовки и, зная примерное место вывода изображения на дисплей, кладете на это место текстолит с фоторезистом. Затем запускаете печать файла и ждете пока она завершится. Все, фоторезист засвечен, можно проявлять.

Если заготовка по размерам равна изготавливаемой плате и ошибка с положением заготовки на дисплее недопустима, то в этом случае нужно при подготовке вывести и рамку, как в случае для двухсторонней платы. Засветка тоже происходит с использованием рамки, аналогично двухсторонней плате, только без второй стороны и второго слоя.

Итак, засветка двухсторонней платы. Закидываем в принтер все три файла — с рамкой, с первым слоем и со вторым слоем. Кладем рядом с принтером в быстрой доступности заготовку. Если она уже предварительно засверлена, то полезно будет убедиться, что она лежит в правильном положении, чтобы можно было ее быстро взять и сразу положить на дисплей. Для этого запускаем файл со слоем, планируемым к засветке, и сравниваем рисунок слоя на дисплее и ориентацию платы рядом с принтером.

Для этого запускаем файл со слоем, планируемым к засветке, и сравниваем рисунок слоя на дисплее и ориентацию платы рядом с принтером.

Запускаем на печать файл с одной рамкой. Как только рамка засветилась на дисплее принтера, берем заготовку и кладем примерно внутрь рамки. Пока рамка засвечивается, выравниваем заготовку так, чтобы она была точно в рамке, с одинаковым отступом рамки от краев заготовки по всем сторонам.

На фото я привел пример с уже готовой платой, т.к. в процессе ее изготовления не фотографировал. Ну и отражения мешают довольно сильно, увы… Но думаю, понятно и так 🙂

Все, положение заготовки выверено, печать файла рамки можно прервать или дождаться ее окончания. Не сдвигая заготовку, запускаем файл с первым слоем и дожидаемся его окончания. Второй слой (вторую сторону) засвечиваем аналогично — запускаем рамку, кладем и выравниваем заготовку, не двигая ее запускаем второй слой. Перед этим на всякий случай можно удостовериться, что заготовка ляжет в правильной ориентации, как перед первым слоем.

Если заготовка не совсем ровная и не прилегает всей площадью к дисплею, то можно придавить ее сверху какой-нибудь тяжелой плоской железякой. Нужно только убедиться, что эта железяка не помешает рычагу платформы, который будет опускаться вниз с началом печати — принтер-то думает, что это обычная печать фотополимером и нужно опустить платформу к дну ванны 🙂

Время засветки может быть разным от принтера к принтеру. Это зависит и от мощности излучателя, и от оптической системы засветки, и от того какой тип дисплея стоит — монохромный или RGB. Тут уже надо подбирать каждому индивидуально. Для ориентировки могу сказать, что у меня наилучший результат с фоторезистом Ordyl получился на времени засветки около 90-110 секунд. С фоторезистом ПФ-ВЩ — около 10-13 минут. Принтер с параледом, мощность засветки чуть менее 50 ватт.

После засветки заготовке надо дать отлежаться минут 15 — это по рекомендации производителя фоторезиста. Ordyl довольно заметно меняет цвет засвеченных участков, так что довольно легко проконтролировать засветку. К сожалению, на фото это плохо передалось, глазами видно лучше.

К сожалению, на фото это плохо передалось, глазами видно лучше.

5. Проявление, травление

Тут все по рекомендации производителя фоторезиста и по классике интернетов.

Вся необходимая химия была недорого закуплена в Ашане. Даже перекись водорода 6% — вот это для меня была неожиданность, никогда раньше не видел ее в гипермаркетах, да еще в литровых бутылках.

Для одного сеанса нужно:

Кальцинированная сода — 1.5 грамма

Перекись водорода — 150 мл для 3% (или 75 мл для 6% + 75 мл воды)

Лимонная кислота — 45 грамм

Соль — 7.5 грамма

Щелочь (едкий натр, гидроксид натрия) 5-7% — 100 мл (покупается самое дешевое средство для прочистки канализации и разбавляется водой в пропорции 1:1, только при покупке убедиться, что оно на основе гидроксида натрия)

При дешевизне и легкости покупки за ближайшим углом всех компонентов я сторонник того, чтобы для каждой платы готовить новый раствор. Хотя раствор для травления, как пишут, и так не хранится. А раствор кальцинированной соды заметно «беднеет» в процессе проявки. Разве что едкий натр можно использовать многоразово, но стоит ли это того, чтобы хранить еще одну бутылку…

А раствор кальцинированной соды заметно «беднеет» в процессе проявки. Разве что едкий натр можно использовать многоразово, но стоит ли это того, чтобы хранить еще одну бутылку…

И Ordyl и ПФ-ВЩ проявляются в слабом растворе кальцинированной соды. Для ПФ-ВЩ — 1-2%, для Ordyl — 0.8-1.2%. Для Ordyl берем 150 мл воды и разбавляем в ней 1.5 грамма соды. Раствор можно подогреть градусов до 30, это ускорит проявление, но важно не перестараться, иначе могут начать повреждаться и засвеченные участки.

Проявляется Ordyl довольно быстро. Уже через 10-15 секунд засвеченный рисунок начинает становиться все контрастнее, незасвеченные участки постепенно растворяются, утоньшаются и становятся все бледнее.

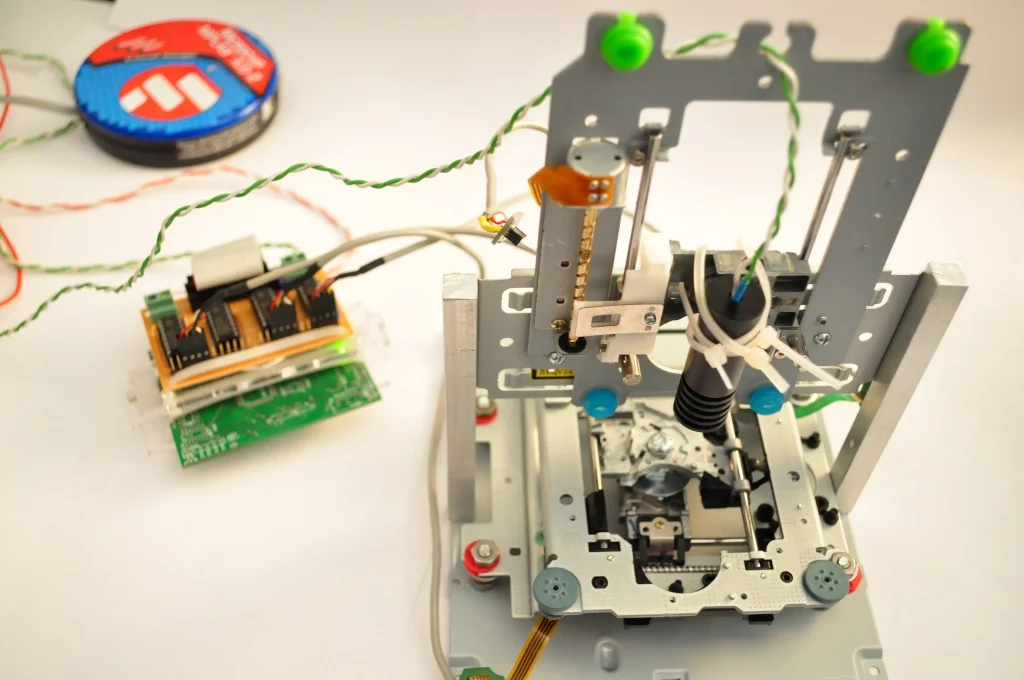

Для ускорения процесса рекомендуется покачивать ванночку, чтобы продукты реакции смывались с поверхности заготовки. Я для этого приспособил свой старый 3D-принтер, его столик и покачивал и подогревал ванночку с раствором во время проявки и травления 🙂

А вот ПФ-ВЩ у меня проявлялся совсем не так бодро. Минуты две проходило прежде чем появлялись хоть какие-то признаки того, что проявка началась. Кроме того, если Ordyl именно растворяется, то ПФ-ВЩ сначала набухал как желатин и обесцвечивался, и только потом начинал медленно растворяться.

Минуты две проходило прежде чем появлялись хоть какие-то признаки того, что проявка началась. Кроме того, если Ordyl именно растворяется, то ПФ-ВЩ сначала набухал как желатин и обесцвечивался, и только потом начинал медленно растворяться.

Под конец проявки можно несколько раз пройтись жесткой малярной кистью (или мягкой зубной щеткой) по платам в разных направлениях, чтобы помочь вымыться остаткам фоторезиста из узких мест. Ordyl держится крепко, его эта процедура не должна сорвать, а вот с ПФ-ВЩ нужно быть очень нежным, он и без щетки так и норовит отслоиться на тонких дорожках.

После окончания травления заготовку нужно промыть в холодной воде, чтобы остатки соды не продолжали свое воздействие на фоторезист, и чтобы не засорять ими раствор для травления.

Результат должен получиться получился примерно вот такой, а может даже лучше 🙂

Подробнее

Масштаб квадрата сетки — 0.2 мм:

Масштаб тот же. Тут видна растровая составляющая засветки, пиксели торчат:

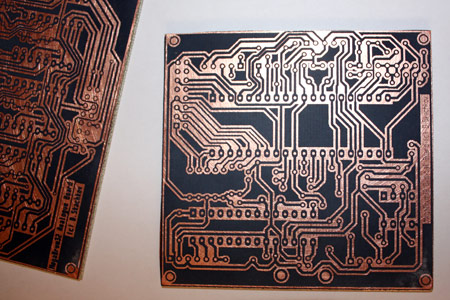

Травление тоже делалось по традиционному рецепту, популярному в сети:

Раствор лучше подогреть до 40-50 градусов, тогда травление идет гораздо быстрее. Это мой первый опыт с таким раствором. Раньше я травил перхлоратом аммония, а совсем раньше — классическим хлорным железом. Честно говоря, не могу определенно выразить свои ощущения от этого раствора. С одной стороны, он травит довольно быстро, прозрачный, не пачкается, сравнительно безопасен. С другой стороны, мне показалось, что он довольно сильно подтравливает… Но может быть просто показалось, я изготовлением плат не занимался уже лет 10 и забыл как оно все работало когда деревья были большими 🙂

Это мой первый опыт с таким раствором. Раньше я травил перхлоратом аммония, а совсем раньше — классическим хлорным железом. Честно говоря, не могу определенно выразить свои ощущения от этого раствора. С одной стороны, он травит довольно быстро, прозрачный, не пачкается, сравнительно безопасен. С другой стороны, мне показалось, что он довольно сильно подтравливает… Но может быть просто показалось, я изготовлением плат не занимался уже лет 10 и забыл как оно все работало когда деревья были большими 🙂

После травления необходимо удалить с заготовки засвеченный фоторезист, и делается это в едком натре. На моей бутылке средства для очистки про концентрацию написано «не менее 5%, но не более 15%», для удаления фоторезиста требуется 5-8%. Я разбавил средство водой 1:1 и этот раствор прекрасно справился с задачей. Фоторезист в нем не растворяется, он просто через 2-3 минуты отслаивается от фольги и начинает плавать лохмотьями в растворе.

После этого плата тщательно промывается под краном и. .. Плата готова!

.. Плата готова!

Итоги моего опыта

В целом я доволен. Я не рассчитывал получить дорожки/зазоры в 0.1 мм и я их не получил. Тут и возможности принтера сильно ограничивают (размер пикселей), да и вообще для таких результатов нужен неплохой опыт. Но я надеялся получить хотя бы 0.2 мм, а если повезет, то и 0.15 мм — и я это получил. 0.2 мм уверенно, 0.15 мм — ну так себе… Если постараться, то можно добиться 🙂

Не обошлось без огрехов — это и непротрав в некоторых участках, и неидеальное совмещение слоев и отверстий. Но и то и другое не критично. По непротраву — я думаю, что просто поспешил вынуть из проявки, боялся после ПФ-ВЩ, что начнут отслаиваться тонкие дорожки. Хотя в отзывах народ пишет, что перепроявить этот Ordyl довольно сложно, нужно постараться для этого. Неидеальное совмещение слоев и отверстий — это ожидаемо. От такого простейшего способа совмещения я и ожидал погрешности в 0.1-0.2 мм, что и получил, но меня это устраивает.

Спасибо тем, кто дочитал.

И напоследок несколько фотографий моих результатов.Тест времени засветки, от 1 до 2 минутВидны смещенные относительно отверстий площадкиТут целый букет огрехов — и смещение отверстий, и непротрав, и пятна там, где я покоцал фоторезист во время проявкиНепротравы вблизи

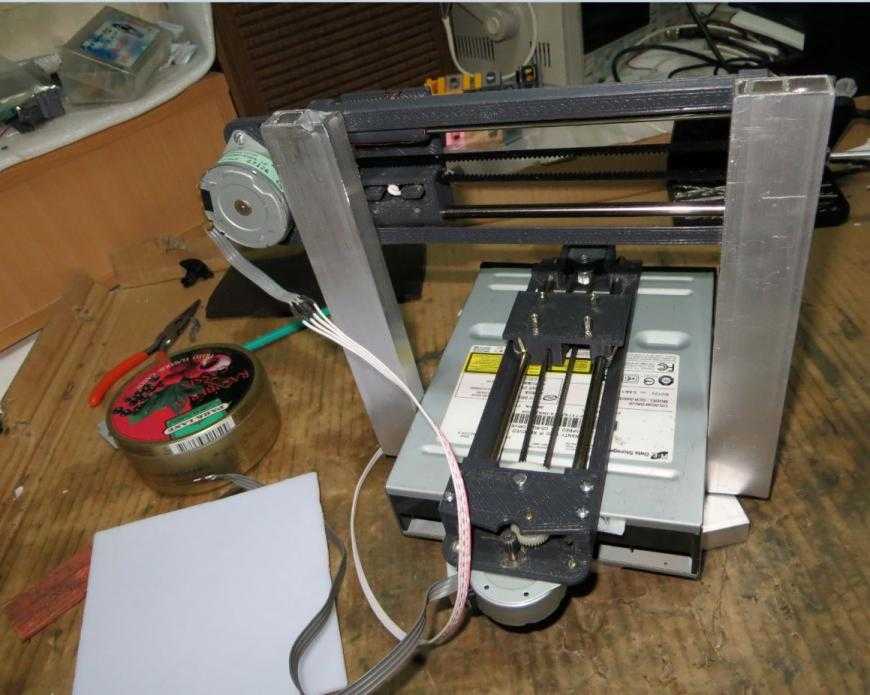

Принтер для изготовления печатных плат

Разное

ГлавнаяРадиолюбителюРазное

5 лет назад

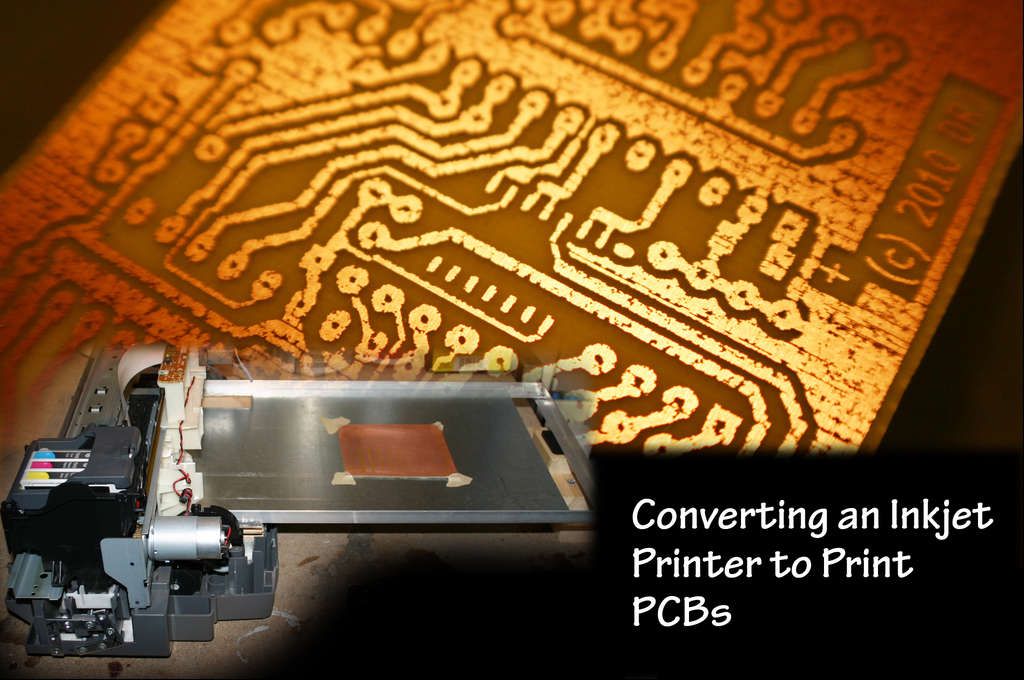

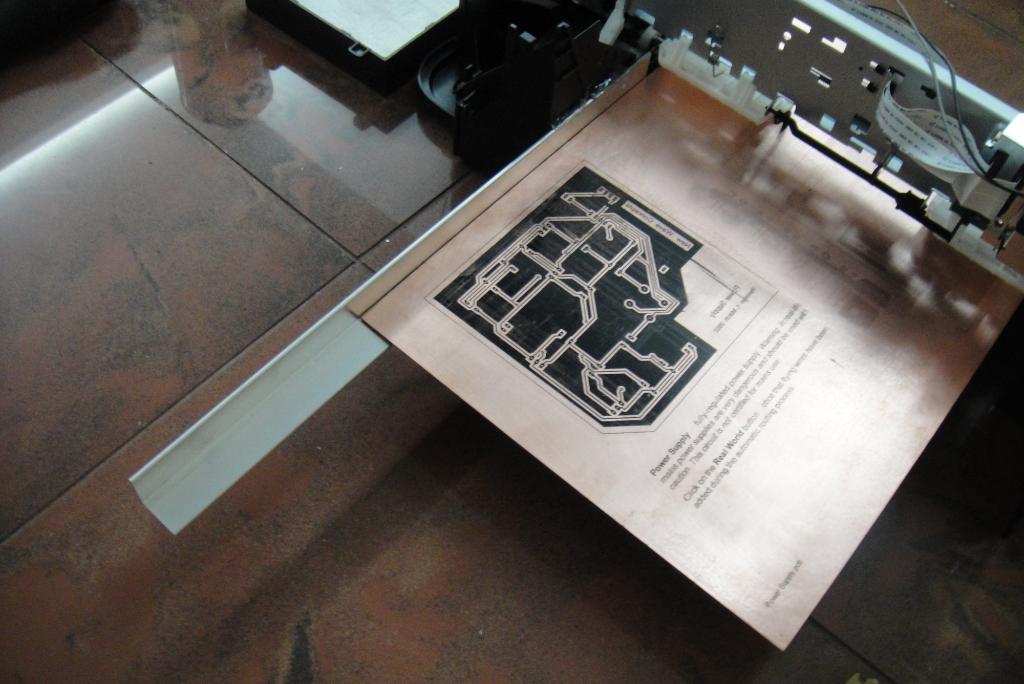

Принтер применяется для нанесения рисунка печатных проводников в домашних условиях. При лазерно-утюжной технологии производства печатной платы, рисунок распечатывается на бумаге, как правило, фотобумаге или на листе журнала. Распечатанный образец при этом заранее отзеркаливается, чтобы при переносе рисунка на стеклотекстолит дорожки соответствовали схеме устройства.

Принтер для ЛУТ

Принтер, для изготовления печатных плат таким образом, применяется лазерный. Струйный не подойдет, ввиду своей специфики. Но, если в наличии лишь струйный принтер, то обойтись можно и с его помощью. Образец с распечатанным рисунком печатной платы нужно отксерить. А копию, таким образом, уже переносить на медь текстолита. Стоит быть очень осторожным при этом способе и лучше предусмотреть несколько копий. Нужно дольше прогревать бумагу утюгом, а отмачивать в теплой воде необходимо на протяжении получаса. При этом даже лучше будет, если вода будет проточная. Бумагу снимать либо мягкой зубной щеткой, либо легкими нажатиями пальца.

А копию, таким образом, уже переносить на медь текстолита. Стоит быть очень осторожным при этом способе и лучше предусмотреть несколько копий. Нужно дольше прогревать бумагу утюгом, а отмачивать в теплой воде необходимо на протяжении получаса. При этом даже лучше будет, если вода будет проточная. Бумагу снимать либо мягкой зубной щеткой, либо легкими нажатиями пальца.

Принтер для фоторезиста

А вот для печати рисунка платы на прозрачную пленку или бумагу, если планируется изготовления платы методом фоторезиста, отлично подойдет струйный принтер. Использование лазерного также не будет ошибочным, но отмечается улучшенное качество получаемого рисунка именно при печати на струйном принтере.

Принтер, для печати плат напрямую

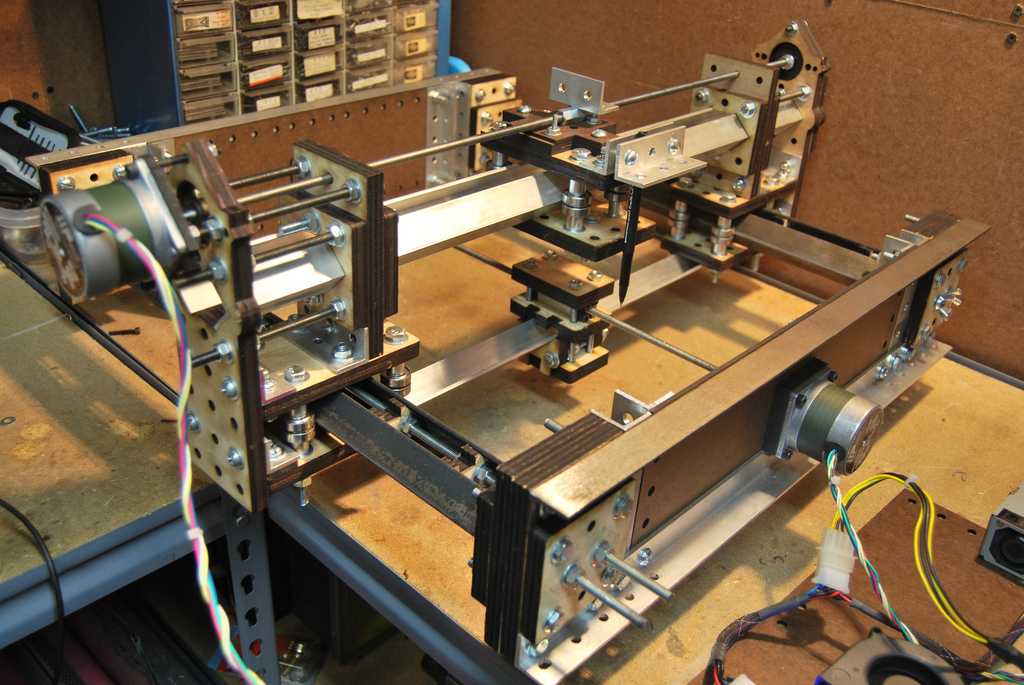

Не так давно, начали рассматривать и реализовать на практике возможность печати рисунка платы напрямую, без промежуточного звена в виде бумаги. Это дает преимущества:

- экономия времени, затрачиваемого на изготовление, как одной платы, так и небольшой серии;

- качество печатных проводников несравнимо выше, чем при ЛУТ и сравнимо с фоторезистом;

- не нужно использовать бумагу и пленку.

Единственный недостаток метода – это то, что придется переделать принтер непосредственно под подачу листа текстолита или гетинакса вместо бумаги. У каждого принтера свои особенности. Если в одних принтерах для этого понадобится лишь вынуть задний лоток для бумаги, то для других придется раскрутить почти всё устройство, лишнее выкинуть и еще обмануть микроконтроллер. Подробных инструкций достаточно в сети Интернет, вплоть до каждой модели принтера. Кстати, принтеры, в основном переделываются старые струйные, но в последнее время применяют и лазерные. Для определенных принтеров применяют сублимационные чернила, для остальных, как правило, пигментные. После произведения печати нужно запечь краску. Для этого используют либо термо-фен либо утюг, прогревая плату со стороны текстолита.

Заключение

Каждый способ хорош по своему, а главное – позволяет добиться конечной цели. В зависимости от своих возможностей, практически любой радиолюбитель сможет получить печатную плату с использованием принтера в домашних условиях.

Автор: RadioRadar

Мнения читателей

Нет комментариев. Ваш комментарий будет первый.

Вы можете оставить свой комментарий, мнение или вопрос по приведенному выше материалу:

Что такое принтеры для печатных плат и стали ли они массовыми?

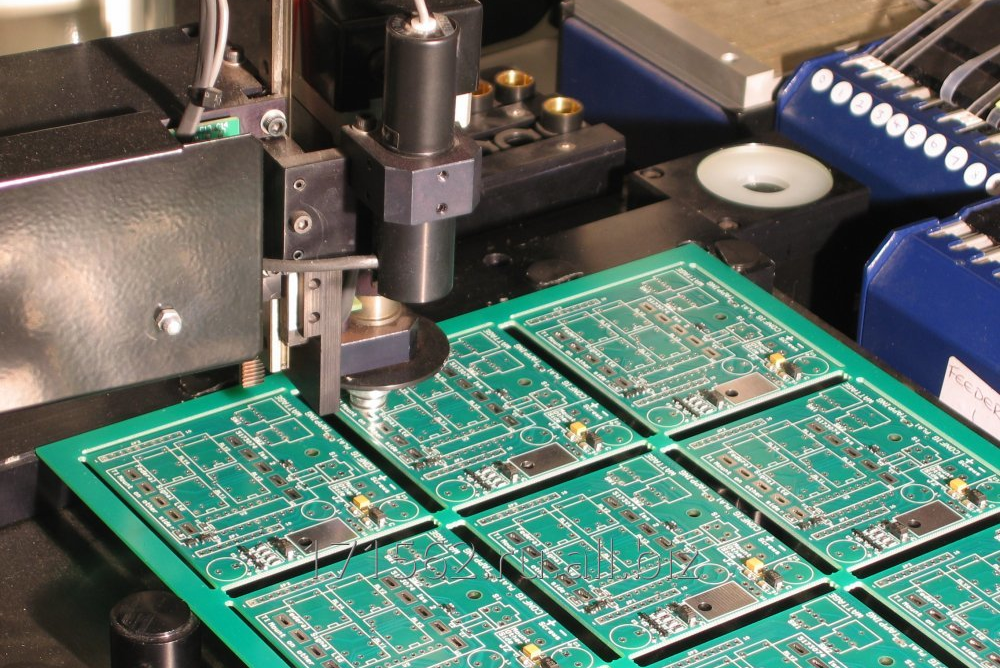

Аддитивное быстрое прототипирование изменило мир производителей и производителей. От деталей самолетов до пластиковых корпусов 3D-принтеры, похоже, используются повсюду. А как насчет печати собственных схем? Здесь мы взглянем на мир принтеров для печатных плат.

Было бы здорово распечатать печатную плату (PCB) так же, как документ или изображение? Всего одним щелчком мыши ваш проект через несколько мгновений становится законченной печатной платой. Что ж, благодаря горстке производителей такие принтеры для быстрого прототипирования печатных плат доступны. Однако подходы и оборудование различны.

В настоящее время производство печатных плат представляет собой технологию субтрактивного производства. Большинство печатных плат начинаются с материала FR4 с медным покрытием, при этом медь удаляется, чтобы оставить желаемые электрические соединения между компонентами схемы. По некоторым оценкам, рынок печатных плат огромен (76 миллиардов долларов к 2027 году), и на нем доминируют производители Тайваня и Китая, доля которых в совокупности составляет более 60%.

Большинство печатных плат начинаются с материала FR4 с медным покрытием, при этом медь удаляется, чтобы оставить желаемые электрические соединения между компонентами схемы. По некоторым оценкам, рынок печатных плат огромен (76 миллиардов долларов к 2027 году), и на нем доминируют производители Тайваня и Китая, доля которых в совокупности составляет более 60%.

Проблемой для большинства производителей и предприятий являются задержки на этапе прототипирования их электронных схем. Самые дешевые затраты на производство печатных плат имеют самые длительные сроки поставки. Это означает, что всякий раз, когда в проекте обнаруживается ошибка, доставка следующей партии исправлений печатных плат занимает неделю. Затем нужно добавить время на размещение и пайку компонентов. Возможно более короткое время обработки, всего восемь часов, но стоимость того же заказа примерно в шесть раз выше.

Быстрый срок изготовления печатных плат может стоить в шесть раз больше, чем заказ на доставку в течение пяти рабочих дней. (По состоянию на январь 2021 г.)

(По состоянию на январь 2021 г.)

Принтеры для печатных плат: подход к дозированию чернил

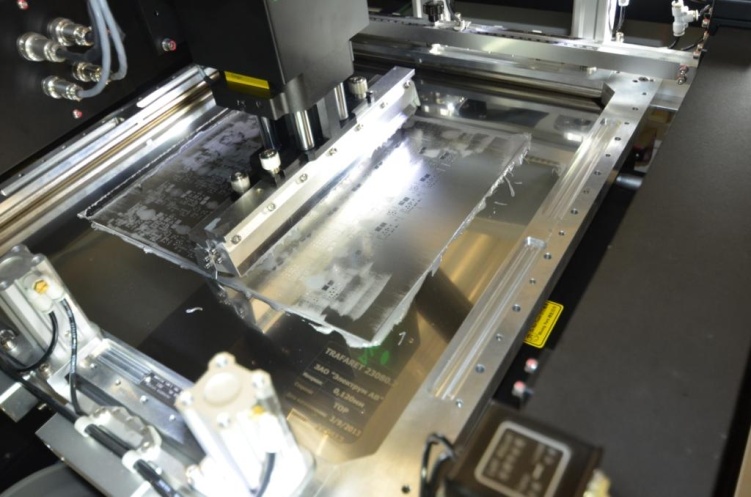

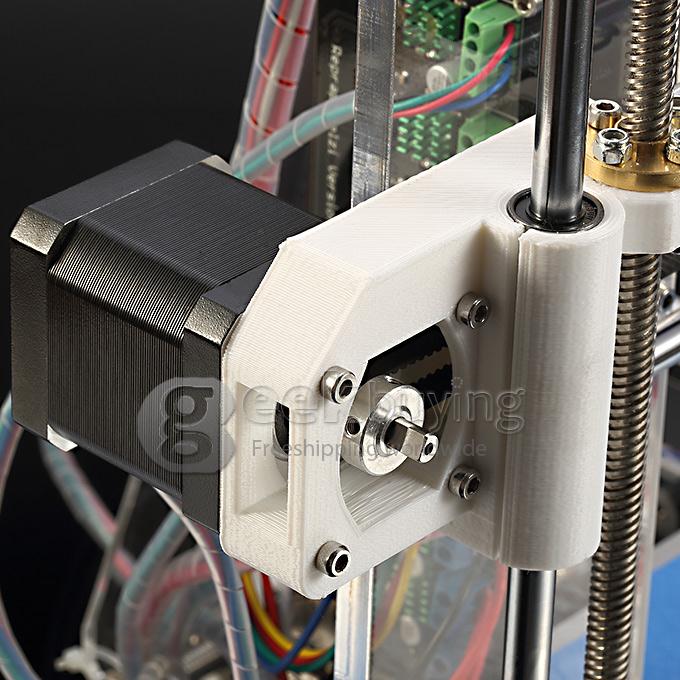

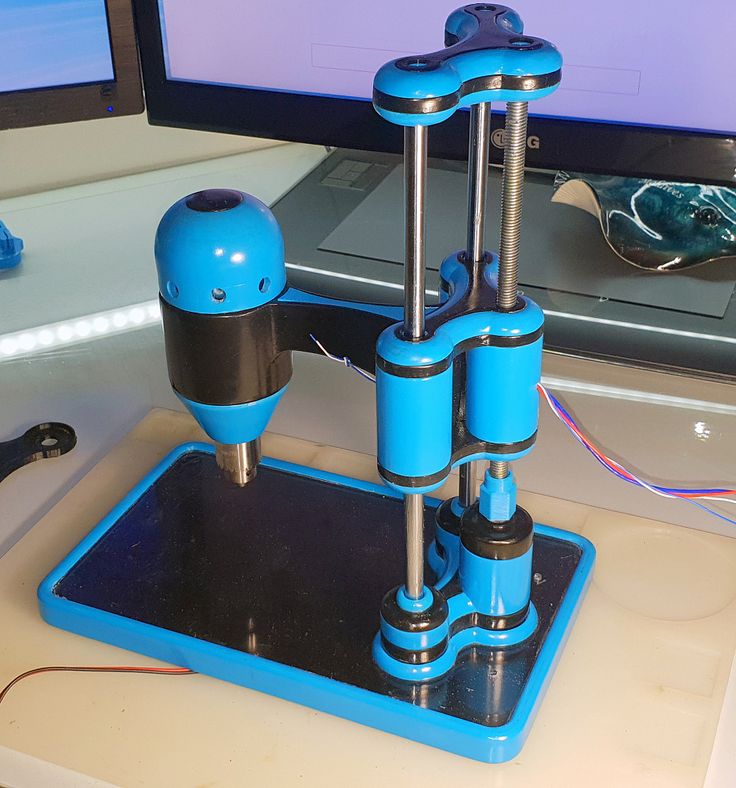

В одном принтере для печатных плат, Voltera V-One, используется конструкция плоттера XY для нанесения токопроводящих чернил на подложку. После нанесения подложка и краска нагреваются с помощью встроенного нагревательного элемента для отверждения краски. Как и обычный принтер, V-One подключается к хост-компьютеру через USB-кабель, а соответствующее приложение помогает пользователю в процессе производства.

Voltera V-One сконструирован как XY-плоттер и дозирует токопроводящие чернила и паяльную пасту из шприцев. (Источник: Вольтера)

Токопроводящие чернила дозируются из шприца, как паяльная паста, используемая для ручного дозирования. Минимально достижимая ширина дорожки определяется используемым соплом, при этом конкретный принтер достигает ширины дорожки до 0,2 мм или 8 мил. Этого достаточно для 0402 (британских) пассивов или ИС с минимальным шагом контактов 0,65 мм/26 мил. В качестве подложки можно использовать плиту FR-4 или FR-1 (заведомо не омедненную).

В качестве подложки можно использовать плиту FR-4 или FR-1 (заведомо не омедненную).

Альтернативный металл для следов печатных плат

В отличие от традиционной печатной платы с медными дорожками, проводящие чернила в основном состоят из серебра, смешанного с «носителем», а именно связующими веществами, растворителями, добавками и диспергаторами, которые помогают чернилам растекаться и высыхать во время нанесения. Из-за этого проводимость дорожек ниже, чем у эквивалентной печатной платы на основе меди. Например, FR-4 с медным покрытием толщиной 35 мкм (1 унция) имеет удельное сопротивление 0,5 мОм/квадрат. Токопроводящие чернила на основе серебра имеют сопротивление от 12 до 40 мОм/квадрат, в зависимости от производителя. Для большинства приложений последствия минимальны, и с большинством аналоговых и цифровых схем можно работать без проблем.

После того, как ваша печатная плата будет напечатана и отверждена, тот же принтер может просверлить отверстия для сквозных компонентов, нанести паяльную пасту и припаять компоненты на место. От пользователя требуется только вставить правильное сверло в патрон и вручную установить компоненты для поверхностного монтажа.

От пользователя требуется только вставить правильное сверло в патрон и вручную установить компоненты для поверхностного монтажа.

Процесс производства принтера для печатных плат, используемый V-One.

Двусторонние печатные платы также возможны за счет печати дорожек на обеих сторонах подложки FR-4. Переходные отверстия со сквозными отверстиями реализуются путем сверления отверстий и последующей установки медных заклепок. Они также полезны в качестве точки крепления для пайки сквозных компонентов.

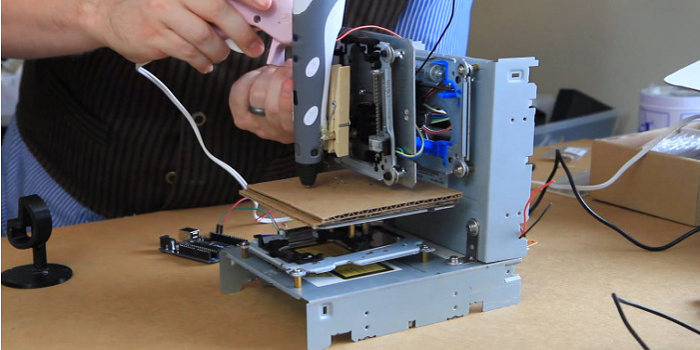

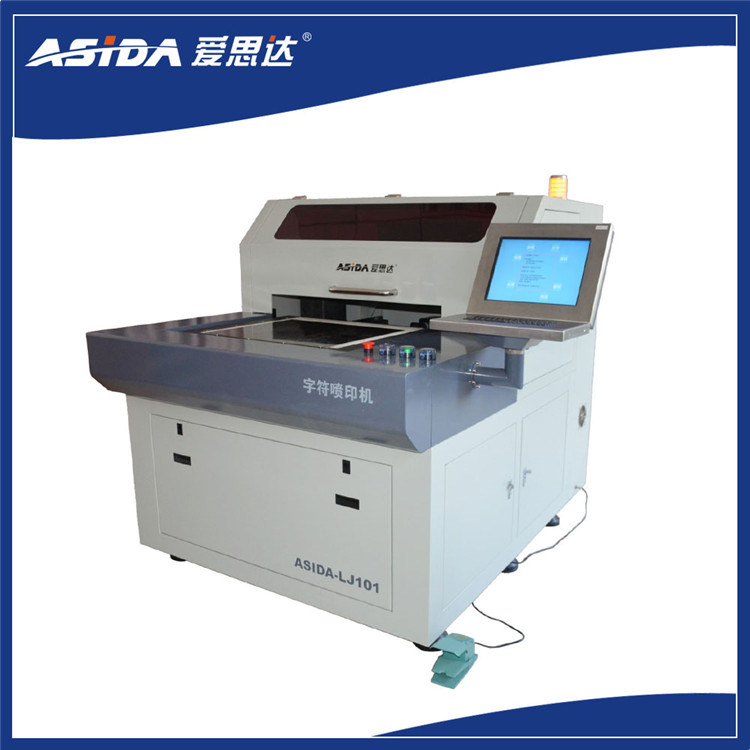

Принтеры для печатных плат: струйный подход

В другом подходе используется та же технология, что и в струйных принтерах. Это решение используется BotFactory SV2. Принтер поддерживает различные подложки, на которые «впрыскиваются» проводящие чернила перед отверждением с помощью нагревателя, встроенного в печатную платформу. Для поддержки многослойных конструкций печатных плат в SV2 используется второй картридж принтера с изолятором. Он напечатан поверх проводящих дорожек, что позволяет создавать до четырехслойных печатных плат. Каждый слой изолятора отверждается с помощью встроенной ультрафиолетовой лампы.

Он напечатан поверх проводящих дорожек, что позволяет создавать до четырехслойных печатных плат. Каждый слой изолятора отверждается с помощью встроенной ультрафиолетовой лампы.

Принтер для печатных плат BotFactory SV2 также может выполнять функцию захвата и размещения. (Источник: BotFactory)

В результате получается очень тонкая многослойная печатная плата, напечатанная на одной стороне используемой подложки. Компоненты со сквозными отверстиями можно поддерживать с помощью медных заклепок при условии, что выбранная подложка, такая как FR-4, имеет достаточную толщину для механического крепления. Однако для переходных отверстий заклепки не требуются. Вместо этого проводящие слои соединяются через зазоры в изолирующем слое. Кроме того, SV2 особенно подходит для разработки гибких схем из-за тонких слоев, получаемых при струйной печати. Пользователи сообщают об успешном использовании подложек из каптоновой ленты и даже ткани.

Четырехслойная печатная плата, напечатанная с помощью BotFactory SV2. Изоляционный слой печатается и отверждается между каждым проводящим слоем. (Источник: BotFactory)

Изоляционный слой печатается и отверждается между каждым проводящим слоем. (Источник: BotFactory)

Еще одной особенностью SV2 является функция самовывоза (P&P). После нанесения паяльной пасты на контактные площадки головка P&P может собирать ряд компонентов для поверхностного монтажа, подготовленных в пазах по краям печатной платформы. После установки нагретая платформа расплавляет паяльную пасту. Это позволяет производить высокоавтоматизированное производство небольших партий прототипов печатных плат.

Преимущества и недостатки принтеров для печатных плат

Возможно, первое, на что стоит обратить внимание, это то, что печатные платы, создаваемые этими принтерами, отличаются от классических печатных плат. Критическим отличием являются свойства дорожек из-за использования серебра, а не меди. Любая ручная пайка требует припоя олово-висмут-серебро и максимальной температуры жала припоя 180°C. Более высокие температуры могут повредить дорожки, хотя использование медных заклепок снижает этот риск при пайке компонентов со сквозными отверстиями.

Еще одной проблемой является рассеивание тепла компонентами. Медь традиционной печатной платы FR-4 может рассеивать определенное количество тепла, например, от силовых устройств. С этими дизайнами на основе серебра вам, возможно, придется проявить немного больше творчества. Благодаря способности SV2 печатать на самых разных материалах пользователи успешно печатают на теплоотводящих материалах. За счет печати изоляционного слоя перед нанесением токопроводящих дорожек в качестве основного материала можно использовать даже плакированный медью FR-4.

Токопроводящие чернила и паяльные пасты для принтеров для печатных плат. (Источник: Voltera [слева] и BotFactory [справа])

Возможно, самой большой проблемой при использовании принтеров для печатных плат является уход за расходными материалами. Чернила и паяльные пасты имеют срок годности от 6 до 12 месяцев. Однако необходимо позаботиться о том, чтобы охладить их после использования, иначе они затвердеют и станут непригодными для использования.

Положительным моментом является то, что принтеры для печатных плат предлагают пользователям компетентное быстрое прототипирование схем, особенно при испытании альтернативных гибких подложек. Пользователи также добились успеха с радиочастотными конструкциями, такими как 9Фильтр 15 МГц и схемы, работающие на частоте до 6 ГГц. И тесты показали, что гусеницы довольно прочные. Используя печатную плату для реализации разъема USB, одна плата выдержала более 10 000 циклов вставки.

Этот разъем USB, созданный BotFactory SV2, выдержал 100 000 вставок. (Источник: BotFactory)

Будущее производства?

В области прототипирования и обучения принтеры для печатных плат определенно находят применение. Предположим, ваша организация ежегодно разрабатывает множество новых печатных плат. В этом случае быстрый оборот итераций платы, а также поддержка небольшого производственного цикла с вариантами головок P&P для компонентов могут оказаться хорошим вложением. Эти принтеры также делают процесс производства электроники более прозрачным для учащихся школ, колледжей и университетов.

Эти принтеры также делают процесс производства электроники более прозрачным для учащихся школ, колледжей и университетов.

Однако процесс аддитивного производства, используемый в этих принтерах, на самом деле не подходит для массового производства картона. Однако есть и другие, которые хотят изменить лицо производства печатных плат. Победитель конкурса productronica 2021 Fast Forward Award, компания ioTech из Израиля, разработала концепцию аддитивного производства, основанную на непрерывном осаждении с помощью лазера (CLAD). Эта многообещающая технология не только предлагает изготовление многослойных печатных плат за считанные минуты, но также может позволить создавать схемы способами, невозможными для существующих процессов, что приведет к инновациям в носимых и имплантируемых медицинских технологиях.

Наконец, если вы хотите узнать больше об упомянутых здесь принтерах для печатных плат, ознакомьтесь с «Руководством покупателя по принтерам для печатных плат» от Elektor.

Четыре лучших настольных принтера для печатных плат — Блог SnapEDA

Посмотреть сообщение

Крайние сроки — неприятная часть жизни разработчика электроники. В то время как проектирование печатной платы (PCB) может быть выполнено внутри компании, производство обычно осуществляется на стороне. Эта зависимость часто приводит к неконтролируемым и неожиданным задержкам. Только представьте, если бы вам пришлось ждать несколько дней или недель, чтобы получить собранную печатную плату, только для того, чтобы обнаружить одну маленькую ошибку. Затем, зная, что после исправления ошибки вам снова придется ждать дни или недели. Именно здесь настольные принтеры для печатных плат стремятся прийти на помощь.

О настольной печати печатных плат

Уже сейчас сменные зубы и даже суставы тела можно распечатать на 3D-принтере, так почему бы не использовать печатные платы? Настольные печатные платы — это (в некоторой степени) применение 3D-печати (также известной как аддитивное производство). Эти принтеры могут печатать различные печатные платы и даже размещать компоненты с различными вариантами пайки. После загрузки файла программного обеспечения будет доставлена готовая к тестированию печатная плата. Имейте в виду, однако, что качество плат больше ориентировано на прототипирование.

Эти принтеры могут печатать различные печатные платы и даже размещать компоненты с различными вариантами пайки. После загрузки файла программного обеспечения будет доставлена готовая к тестированию печатная плата. Имейте в виду, однако, что качество плат больше ориентировано на прототипирование.

При выборе принтера для печатных плат необходимо оценить такие характеристики, как минимальное межстрочное расстояние или размер упаковки, количество слоев, материалы подложки, возможность установки компонентов, скорость , связь и стоимость. Мы кратко оценили пять лучших машин на рынке на основе этих функций, поэтому давайте посмотрим. (Принтеры перечислены в произвольном порядке)

#1 – Nano Dimension DragonFly 2020

Принтер для печатных плат Nano Dimension DragonFly 2020 позиционируется как первый в мире 3D-принтер для печатных плат и первый настольный принтер, отвечающий требованиям IPC. Он может производить печатные платы с нуля с минимальными размерами элементов 80 мкм и максимальными 1,5 мм. Минимальная толщина слоя составляет 30 мкм или 0,03 мм. Точность позиционирования составляет 25 мкм по любой оси. Максимальный размер сборки 200 х 200 х 3 мм. Он может производить многослойные печатные платы общей толщиной до 3 мм. Принтер поддерживает множество различных проводящих и диэлектрических чернил.

Он может производить печатные платы с нуля с минимальными размерами элементов 80 мкм и максимальными 1,5 мм. Минимальная толщина слоя составляет 30 мкм или 0,03 мм. Точность позиционирования составляет 25 мкм по любой оси. Максимальный размер сборки 200 х 200 х 3 мм. Он может производить многослойные печатные платы общей толщиной до 3 мм. Принтер поддерживает множество различных проводящих и диэлектрических чернил.

Цена: $ 50 000- 100 000 долл. США

#2- Voltera v1- PCB Printer

. Voltera V1 является экономическим большим машиной для производства PCBS. Печатные платы размером до 135 мм на 113,5 мм можно печатать дорожками минимальной ширины 200 мкм. Минимальный шаг между контактами составляет 0,8 мм для проводящих чернил и 0,6 мм для паяльной пасты. Он совместим с несколькими пакетами САПР.

Цена: 2 199 долларов США

#3 – Squink by BotFactory

Squink может печатать на различных жестких и многослойных печатных платах. Однослойные схемы могут быть изготовлены до 15,2 x 15,2 см, а многослойные — до 8,4 x 15,2 см. Минимальный размер элемента может быть 0,254 мм, но рекомендуется 0,508. У него три головки: одна для печати, другая для склеивания или нанесения паяльной пасты, а третья для захвата и установки. Он может собираться со скоростью 4 детали в минуту, при наименьшем размере упаковки 15,4 мм. Автоматическое размещение сквозных компонентов может стать доступным позже.

Однослойные схемы могут быть изготовлены до 15,2 x 15,2 см, а многослойные — до 8,4 x 15,2 см. Минимальный размер элемента может быть 0,254 мм, но рекомендуется 0,508. У него три головки: одна для печати, другая для склеивания или нанесения паяльной пасты, а третья для захвата и установки. Он может собираться со скоростью 4 детали в минуту, при наименьшем размере упаковки 15,4 мм. Автоматическое размещение сквозных компонентов может стать доступным позже.

Стоимость: $ 3199

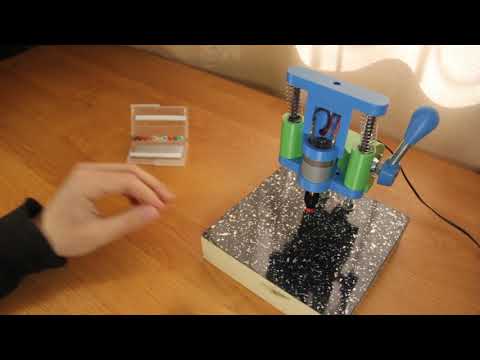

#4-Anothermill Pro

. Другие Mill Pro-это по существу портативную мельницу, адаптированную для производства быстроменных ПКБ с помощью Trace Widthds Down Down Down. Точность позиционирования составляет около 75 мкм. Размер заготовки может быть до 140×114 мм. Одним из ограничений является то, что нельзя использовать более твердые материалы, такие как стекло и FR-4.

Всего комментариев: 0