Станок для гидроабразивной резки металла с чпу: Гидроабразивные станки с ЧПУ — купить станок гидроабразивной резки в Москве

Содержание

Станки гидроабразивной резки — ООО «Артель» ЛТД

Станки гидроабразивной резки с чпу являются идеальным решением для водоструйной резки металлов, стали, алюминия, титана, латуни и многих других материалов.

Гидроабразивная резка — это быстрое, точное, надежное, безопасное и идеально чистое решение для создания чистой околошовной зоны и срезов без заусенцев на высокой скорости.

Преимущества водоструйной резки

Компания KMT Waterjet Systems является пионером в технологии водоструйной резки, накопив более чем 40 лет опыта. Это развитие обусловлено тяжелым трудом KMT Waterjet Systems за прошедшие четыре десятилетия в направлении развития технологии ультравысокого давления.

Технология водоструйной резки это уникальный, модернизированный метод повышения уровня автоматизации для сокращения себестоимости почти всех материалов.

Какими преимуществами обладает водоструйная резка перед другими видами резки?

- Чрезвычайно быстрый переход от начертания к порезке

- Быстрая установка – низко тангенциальные силы часто избавляет от необходимости зажатия

- Высокая точность – устраняет необходимость повторной порезки

- Высокая скорость порезки

- Избавляет от необходимости точения инструмента

- Безопасность для операторов и окружающей среды – не выделяет пара, пыли и дыма и не требует дорогих хладагентов

- Холодный процесс порезки – исключает зоны подверженности нагреванию, отвердевание материала и интенсивное воздействие на материал

- Чистое готовое изделие исключает необходимость повторной очистки

- Гладкая обработка поверхности – избавляет от необходимости повторной обработки поверхности

- Небольшая ширина линии разреза

- Идеально для быстрого изготовления опытного образца, гибкого и объемного производства

- Оптимальное использование материалов с программным обеспечением CAD/CAM

- Настроенные системные решения

Технология водоструйной резки

Самое большое преимущество этой технологии перед другими технологиями порезки материала состоит в том, что это процесс холодной порезки. Эта технология могла бы использоваться там, где обрезка, механическая обработка и термические процессы дали бы плохой результат. В противоположность термическим процессам, водоструйная порезка материалов не подвергается тепловому воздействию. Поэтому нет никакого поверхностного укрепления и деформирования, капающего шлака или таяния и никаких потенциально разрушительных газообразных выделений. Ядовитые газы могут образовываться вследствие лазерной порезки пластмасс и должны устраняться или нейтрализовываться. Для пластмасс покрытых металлом эта технология — часто единственный метод резки, так как он не влияет на поверхность отрицательно. Кроме того, едва ли стоит пытаться порезать определенные материалы большой толщины при помощи обычной тепловой порезки. Например, титан, нержавеющая сталь, медь и алюминий вызывают много проблем с лазерным резаком. Лазер не может порезать определенные волоконные материалы или камень.

Эта технология могла бы использоваться там, где обрезка, механическая обработка и термические процессы дали бы плохой результат. В противоположность термическим процессам, водоструйная порезка материалов не подвергается тепловому воздействию. Поэтому нет никакого поверхностного укрепления и деформирования, капающего шлака или таяния и никаких потенциально разрушительных газообразных выделений. Ядовитые газы могут образовываться вследствие лазерной порезки пластмасс и должны устраняться или нейтрализовываться. Для пластмасс покрытых металлом эта технология — часто единственный метод резки, так как он не влияет на поверхность отрицательно. Кроме того, едва ли стоит пытаться порезать определенные материалы большой толщины при помощи обычной тепловой порезки. Например, титан, нержавеющая сталь, медь и алюминий вызывают много проблем с лазерным резаком. Лазер не может порезать определенные волоконные материалы или камень.

Требования к промышленной резке значительно возросли за последние годы. Требования выдвигаются не только к улучшению производительности или скорости порезки — необходимо умение порезать сложные формы с высокой точностью, в то же время, сохраняя качество обработки обрезанных краев. Водоструйная порезка не оказывает давления на деталь; механическая реакция, скорее, имеет место на микроуровне. Несмотря на высокую кинетическую энергию при водоструйной порезке, деформация детали отсутствует, а высокая точность порезки достигается без потертых краев или неровностей. Края порезки имеют превосходное качество и не требуют дальнейшей обработки. На поверхности детали отсутствуют повреждения. Водяная струя оставляет минимальные следы на поверхности. Это приводит к меньшей потере материала, чем при использовании обычных технологий. Эта особенность делает возможным использование программ раскроя, чтобы сделать процесс еще более привлекательным.

Требования выдвигаются не только к улучшению производительности или скорости порезки — необходимо умение порезать сложные формы с высокой точностью, в то же время, сохраняя качество обработки обрезанных краев. Водоструйная порезка не оказывает давления на деталь; механическая реакция, скорее, имеет место на микроуровне. Несмотря на высокую кинетическую энергию при водоструйной порезке, деформация детали отсутствует, а высокая точность порезки достигается без потертых краев или неровностей. Края порезки имеют превосходное качество и не требуют дальнейшей обработки. На поверхности детали отсутствуют повреждения. Водяная струя оставляет минимальные следы на поверхности. Это приводит к меньшей потере материала, чем при использовании обычных технологий. Эта особенность делает возможным использование программ раскроя, чтобы сделать процесс еще более привлекательным.

Водоструйная порезка особенно удобна для порезки сложных форм. Возможно порезать материалы почти любой формы, используя холодный процесс. Работая с водоструйной порезкой, вы приобретаете свободу, работая с непрерывным изменением контуров и материалов. Эта технология может использоваться со множеством методов порезки. Возможна обработка острых углов и скосов, а также минимальных внутренних радиусов. Способность начать порезку в любой части детали, а также глубокая резка являют собой универсальный инструментом порезки для любого материала.

Работая с водоструйной порезкой, вы приобретаете свободу, работая с непрерывным изменением контуров и материалов. Эта технология может использоваться со множеством методов порезки. Возможна обработка острых углов и скосов, а также минимальных внутренних радиусов. Способность начать порезку в любой части детали, а также глубокая резка являют собой универсальный инструментом порезки для любого материала.

Экологические аспекты особенно «дружны» с водоструйной резкой. Процесс обработки чистый, не создает пыли, перемола, щепок, и не загрязняет воздух химически. Масла или эмульсии для резки не требуются. В наше время высоких цен на сырье и ограниченных ресурсов, оптимальное использование материала благодаря узким режущим бороздам и раскрою – это долгожданные дополнительные преимущества для того, чтобы выбрать технологию водоструйной резки.

Функциональный принцип создания давления.

Водяная резка — технология на подъеме

Подготовленная вода со сложным полимерным составом сжимается под давлением до 7 бар при помощи нагнетательного насоса. Вода стекает в цилиндр высокого давления через водяной фильтр. Принцип усилителя давления состоит из первичного циркуляции, которая функционирует при 200 бар при помощи электрически управляемого гидравлического насоса. Жидкость накачивается попеременно в правую или левую сторону гидравлического цилиндра при помощи клапана с четырьмя проходами.

Вода стекает в цилиндр высокого давления через водяной фильтр. Принцип усилителя давления состоит из первичного циркуляции, которая функционирует при 200 бар при помощи электрически управляемого гидравлического насоса. Жидкость накачивается попеременно в правую или левую сторону гидравлического цилиндра при помощи клапана с четырьмя проходами.

Поршневые стержни, установленные в гидравлических поршнях вторичной водяной циркуляции также перемещаются. Соответствующие необратные клапаны для входа и выхода воды контролируют заполнение и сброс герметичной воды в цилиндре высокого давления. Гидравлическое давление 4.136 бар создается через поверхностное отношение 20:1 гидравлического поршня к поршневому стержню. Аккумулятор давления (гаситель колебаний) установлен, чтобы минимизировать пики давления во время переключения от одной стороны цилиндра к другой. Насос высокого давления связан с режущей головкой через высокие трубы нержавеющей стали высокой прочности. Сапфировый или алмазный носик преобразовывают давление в струю воды высокой скорости (приблизительно 800 — 1000 м\с).

Абразив добавляется, чтобы увеличить эффективность струи воды. После добавления абразива, вода, воздух и абразив смешиваются в специальном отделении, сводятся в параллельный пучок в фокусирующем носике и ускоряются. Результат этой технологии — высокоэнергетическая струя, который способна к микроразрушению, то есть сверлению и резке материалов больших толщин и самых разнообразных консистенций, таких как металл, керамика, камень и пуленепробиваемое стекло.

Рис. Принцип усилителя: Электромотор управляет гидравлическим насосом, сжимая масляную циркуляцию в усилителе, где давление увеличивается в 20 раз и подается в систему.

Режущие головки Waterjet KMT — Надежность в экстремальных условиях.

Основные моменты удобства в обслуживании.

Комплектация:

Режущая головка.

Как работают водоструйно режущие головки

Вода для резки подается через специальный частично гибкий трубопровод высокого давления, делая возможным движения режущей головки. Головка состоит из пневматически управляемого иглового клапана и насадки, в конце которой установлен специальный конус с отверстием из драгоценного камня (обычно алмаз или сапфир), который установлен при помощи специальной гайки. Именно в этой насадке достигаются скорости Машины 2-3.

Головка состоит из пневматически управляемого иглового клапана и насадки, в конце которой установлен специальный конус с отверстием из драгоценного камня (обычно алмаз или сапфир), который установлен при помощи специальной гайки. Именно в этой насадке достигаются скорости Машины 2-3.

Для абразивных применений, под отверстием для воды имеется специальная абразивная головка, которая используется для того, чтобы смешать песок-абразив с водой высокого давления. Движение режущей головки обычно управляется ЧПУ контроллером раскроечного стола.

Дренажные отверстия защищают корпус насадки, трубку насадки и гайку насадки от повреждений и точно показывают, какая деталь должна быть зажата, или какая прокладка должна быть заменена. Уникальное строение позволяет заменить прокладку менее чем за 5 мин.

Несмотря на экономичность абразивной режущей головки компании KMT Waterjet, в дополнение к ее легкому обслуживанию и надежности, она все же нуждается в замене. Простой дизайн позволяет произвести свободную замену насадки без инструмента в течение секунд – трудоёмкие процедуры центрирования — дело прошлого. Поскольку три главные части изнашивания отличаются друг от друга, они разработаны, чтобы быть заменены отдельно. ACTIVE AUTOLINE™ I – это цельная единица, которая включает в себя клапан насадки и трубку насадки.

Простой дизайн позволяет произвести свободную замену насадки без инструмента в течение секунд – трудоёмкие процедуры центрирования — дело прошлого. Поскольку три главные части изнашивания отличаются друг от друга, они разработаны, чтобы быть заменены отдельно. ACTIVE AUTOLINE™ I – это цельная единица, которая включает в себя клапан насадки и трубку насадки.

Система управления абразивом.

Продвинутые решения для автоматизированного процесса резки.

Лучшие результаты, от фильтрации абразива к резке — начиная с фильтрации абразива, до очень точного, очень экономичного результата порезки материала, система AMS I (Система управления абразивом) гарантирует постоянно контролируемый процесс резки. Продвинутое решение для автоматизированного сокращающегося процесса.

Сокращение затрат за счет оптимизации потребления абразива – потребление абразива является одним из наибольших факторов, влияющих на стоимость при использовании водоструйного агрегата. KMT Waterjet понимает, что это — важная проблема, и оптимизация параметров резки – это главная особенность нашей работы над дальнейшим развитием. В результате был создана система AMS III.

KMT Waterjet понимает, что это — важная проблема, и оптимизация параметров резки – это главная особенность нашей работы над дальнейшим развитием. В результате был создана система AMS III.

В состав входят:

— ABRALINE III – Система передачи абразива

— FEEDLINE — Подача абразива

— ACTIVE AUTOLINE™ II — Абразивная режущая головка

или

— ACTIVE IDE™ — Абразивная режущая головка

Система передачи абразива.

ABRALINE III

Непрерывный контроль для эффективности процесса производства

Надежность производства требует постоянного внимания во время всего режущего процесса. Экономичный и успешный процесс резки очень зависит от стабильного уровня расхода абразива. Этот фактор становится еще более важным при порезке хрупких материалов, таких как камень, мрамор или стекло.

Этот фактор становится еще более важным при порезке хрупких материалов, таких как камень, мрамор или стекло.

Контроль абразивного потока экономит время и затраты – Наша система подачи абразива ABRALINE III точно контролируют наличие достаточного количества абразива во время всего процесса резки. Это защищает Ваш ценный расходный материал от повреждения и экономит ненужные затраты и время. Система гарантирует стабильность процесса, безопасность и очень высокую степень надежности.

Цельная единица или интегральная система — ABRALINE III обеспечивает все особенности, чтобы стабилизировать процесс резки. Система может быть установлена двумя различными способами – как автономная единица или как интегрированный компонент, связанный с системой централизованного управления. Во время использования в одной или многократных операциях изменения автоматизированных систем резки, система подачи ABRALINE III делает свой вклад в экономичное использование всей гидроабразивной системы.

200-литровый резервуар хранения с фильтрующей решеткой — полная система состоит из 2 резервуаров. Верхний резервуар негерметичен, его емкость 200 литров (приблизительно 400 кг) абразива. Он легко доступен, и абразив можно загружать даже во время резки, сняв верхнюю крышку. Интегрированная решетка предотвращает попадание загрязненных частиц.

24-литровый сосуд высокого давления подает абразив к измерительным системам — нижний 24-литровый резервуар находится непосредственно под верхним. Он представляет собою сосуд, содержащий абразивный песок, который нагнетается под давление при помощи сжатого воздуха. Подсоединенный гибкий шланг ведет абразив непосредственно к системе измерения абразива FEEDLINE IV каждой режущей головки. Датчики контролируют присутствие абразива, каждый из резервуаров содержат датчики уровня в выходных отверстиях для абразива. Их сигналы постоянно проверяются станцией контроля, расположенной в электрическом шкафу.

Контрольная лампа показывает статус системы — цветная лампа контроля, которая расположена на лицевой части пульта управления, и табло ниже этой лампы постоянно показывает статус системы. Как только уровень абразива ниже датчика, сосуд под давлением открывается, автоматически позволяя попадание абразива из верхнего резервуара.

Как только уровень абразива ниже датчика, сосуд под давлением открывается, автоматически позволяя попадание абразива из верхнего резервуара.

Мигающая лампа напоминает Вам, что нужно заполнить отсек хранения — Если уровень абразива в верхнем резервуаре ниже, чем требуется, световой индикатор начинает мигать, и соответствующее сообщение появляется на дисплее. Эти два индикатора сообщают оператору, что необходимо пополнить отсек хранения абразивным песком.

Измерительная система абразива.

FEEDLINE IV

Оптимизированное абразивное потребление согласно потребностям клиента

Стабильные и повторяемые операционные параметры — фундаментальное требование, необходимое для высокого качества гидроабразивной резки. Это особенно актуально для абразивных применений и резки хрупких материалов, где постоянный поток абразива — просто необходимость. FEEDLINE IV был разработан, чтобы точно гарантировать это. Со встроенным ЧПУ контроллером или управляемым потенциометром, система всегда обеспечивает подачу постоянного потока и позволяет Вам экономить абразив и сокращать затраты.

FEEDLINE IV был разработан, чтобы точно гарантировать это. Со встроенным ЧПУ контроллером или управляемым потенциометром, система всегда обеспечивает подачу постоянного потока и позволяет Вам экономить абразив и сокращать затраты.

Для чего необходима система FEEDLINE IV? – При гидроабразивной резке используется эффект Вентури, чтобы обеспечить подачу определенного количества абразива на выходе из фокусирующей трубы. Без системы подачи смеситель засорился бы из-за переполнения абразивом, подающегося головке. Это делает необходимость использования точной и полностью приспосабливаемой системы FEEDLINE IV бесспорной.

Как работает FEEDLINE IV? – Абразивный песок подается к 0,8-литровому резервуару с помощью сжатого воздуха. У основания резервуара передачи абразив выходит на колесо подачи с переменной скоростью вращения. Размер песчинок, так же как расстояние между выходом и колесом, так же как обороты в минуту определяет норму подачи единицы.

Автономное или интегрированное использование — стандартные нормы подачи могут быть сохранены в ЧПУ контроллерах машины, и переданы FEEDLINE IV через карту электронного управления. Уровень может также быть скорректирован через внешний потенциометр. Точная работа каждой режущей головки управляется отдельной FEEDLINE IV единицей.

Уровень может также быть скорректирован через внешний потенциометр. Точная работа каждой режущей головки управляется отдельной FEEDLINE IV единицей.

Пропорциональные настройки экономят затраты – постоянно изменяемый контроллер полностью приспосабливается линейным способом до уровня подачи 1000 г/минут (для наиболее широко используемых «80 меш» песчинок). Этот максимальный расход может быть легко увеличен при замене прокладки. Эта особенность особенно важна для операторов машины, которые имею дело с разнообразными материалами и толщинами, так как она существенно сокращает затраты. Тонкие материалы требуют низких норм подачи абразива, для более толстых — количество абразива повышается пропорционально. Вы управляете абразивным потоком, необходимым для качества работы.

Компактный дизайн обеспечивает легкую установку — компонент весит лишь 2.8 кг. Легкий дизайн позволяет устанавливать FEED LINE IV непосредственно на системе движения, чтобы минимизировать длину абразивного шланга, которая непосредственно способствует качеству края заготовки.

Метод гидроабразивной резки

Абразивная резка используется для более твердых материалов, таких как металлы, стекло, камень, бетон, стеклянные соединения, керамика, окись силикона или алюминия.

В случае использования материалов, для которых метод чистой воды достигает своих пределов, используется абразивный метод. При абразивном процессе, к воде добавляются режущие абразивные агенты. После добавления абразива вода, воздух и абразив смешиваются в специальном отсеке, сводиться в поток в фокусирующей насадке и ускоряется. Результат этой технологии — высокоэнергетический гидропоток, который способен к микроразрушению, то есть, сверлит и режет материалы больших толщин и самых разнообразных консистенций, таких как металлы, керамика, камень и пуленепробиваемое стекло.

Насос высокого давления KMT-Jetline.

Классическая надежность и функциональность.

Наша модель JETLINE отображает требование рынка полностью автономной, легко настраиваемой и доступной в цене технологии насосов высокого давления.

Абсолютно самостоятельная адаптированная система.

Вы можете использовать этот насос в обоих направлениях: либо как самостоятельную единицу, либо подключить его к нескольким станкам.

Новая прочная герметизированная защита колпачка (HSEC)

Новая герметизированная защита теперь установлена на всех моделях насосов высокого давления JETLINE. Очень компактный дизайн позволяет держать высокое давление при помощи защитных валов с каждой стороны насоса.

Защита цикла низкого давления.

Общее состояние низкого давления воды влияет на срок службы всех компонентов в насосе высокого давления. Температура и уровень давления на входе и выходе из насоса постоянно контролируется для предотвращения повреждения насоса.

Использование с чистой водой или с абразивом.

Модель JETLINE предназначена для работы с чистой водой, а также в работе с абразивом. Эта модель пригодна для материалов, которые необходимо резать с давлением до 3.800 бар / 55,000 фунтов на квадратный дюйм. Высокая надежность и срок использование равны нашим другим моделям серии «Плюс».

Система управления MOELLER работает с 7-ю языками.

Система управления Moeller предоставляет вам все классические функции, которые необходимы для запуска насоса и надежного и экономичного управления. У вас есть возможность выбрать до 7 различных языков.

Идеальное решение для начинающих.

В частности маленькие компании, которые работают в одну смену. Модель JETLINE превосходно поможет компании войти на рынок резки материалов. Используя данный насос компании, могут позволить применить высокие технологии, предоставленные фирмой KMT.

Используя данный насос компании, могут позволить применить высокие технологии, предоставленные фирмой KMT.

Плавный запуск, это экономия расходов на электроэнергию.

Плавный запуск не только позволяет вам уменьшит затраты на электроэнергию, так нет необходимости в усилении источника питания при использовании насосов высокого давления серии JETLINE.

Технология водоструйной резки – от специалистов для профессионалов.

KMT Waterjet Systems — первопроходец и новатор в технологии водоструйной резки. Всеобъемлющие технологические ноу-хау, обширная палитра высококачественной продукции, сервисные услуги и представительство по всему миру делают KMT Waterjet идеальным партнером для всех, кто использует резку струей воды.

KMT Waterjet – непостижимая гибкость и разносторонность в технологиях резки.

Далее приведены примеры промышленного применения, при которых водоструйная резка зарекомендовала себя чрезвычайно эффективно:

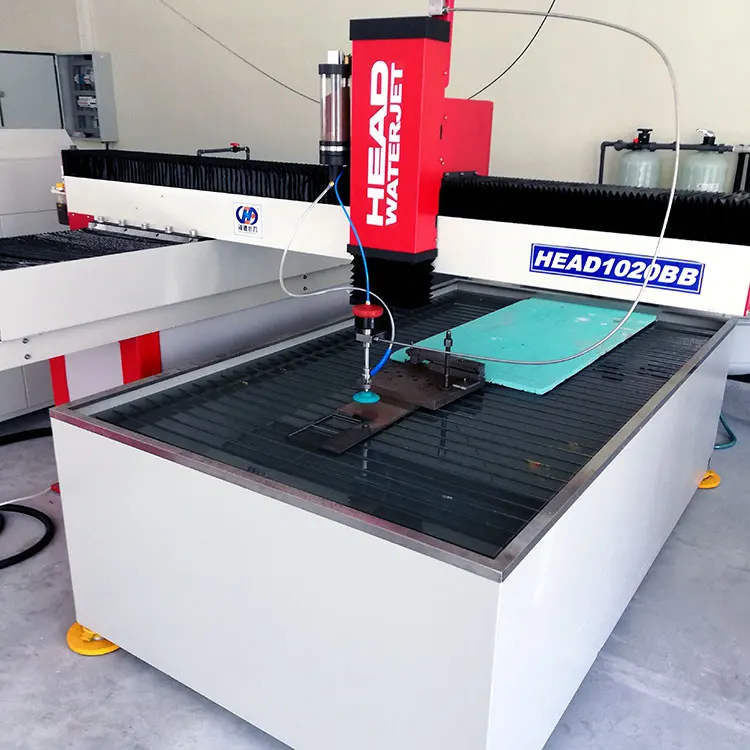

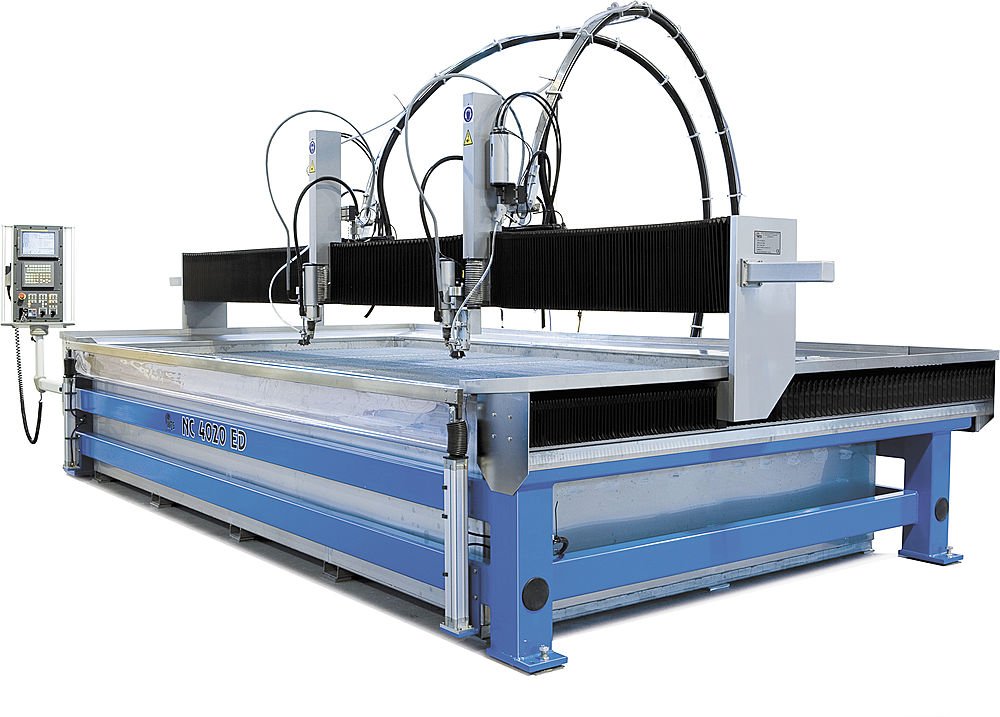

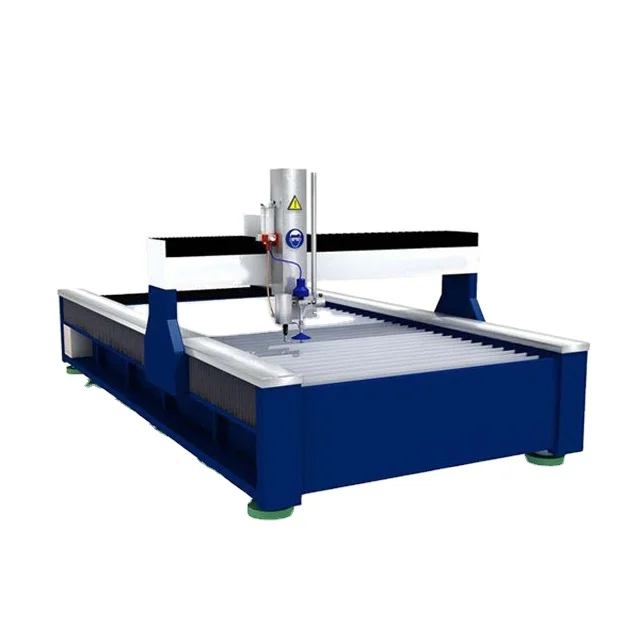

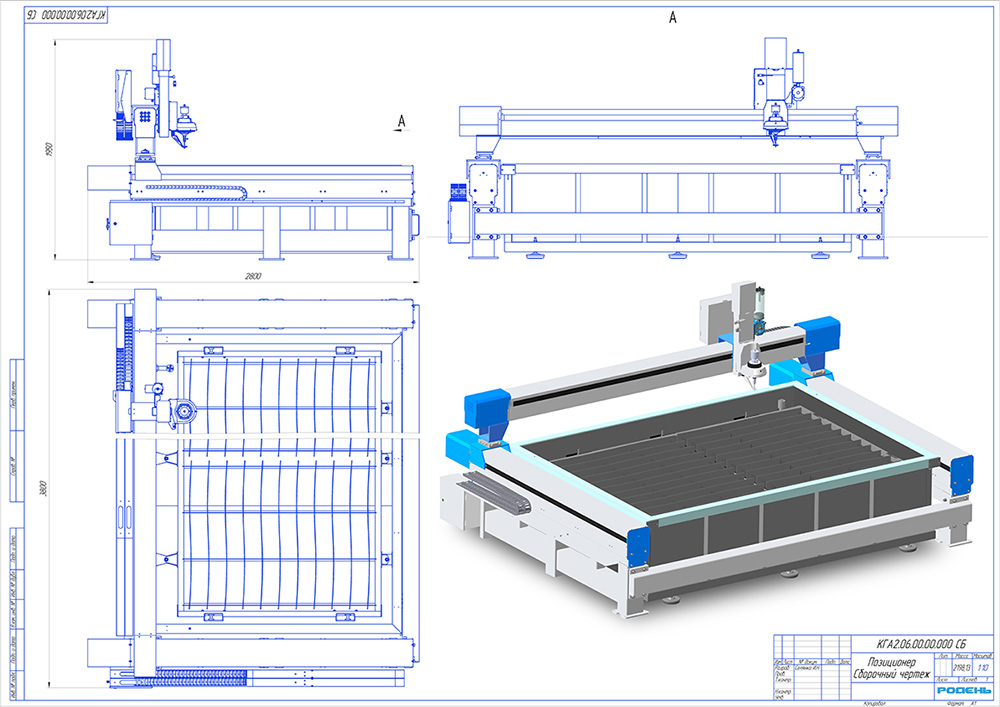

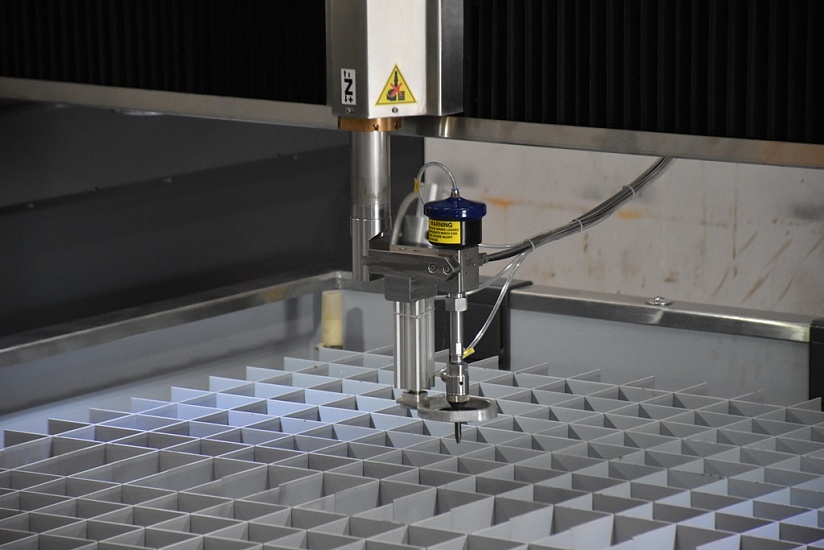

Портальный станок гидроабразивной резки HEAD WaterJet ❇ Компания ТЕМИР

Станок портального типа, стол открыт для загрузки с двух сторон, раздельная конструкция несущего стола-резервуара и станины станка, разумная структура проектирования рабочего станка резки, модульная сборка.

Используется серводвигатель и приводы YASKAWA, что обеспечивает стабильную и надежную работу станка.

Новая режущая головка с усовершенствованным дизайном соответствует современным международным стандартам. Замкнутый цилиндр, стабильная структура, концентричность фиксирующей трубки и сопла продлевают срок службы оборудования. Воду можно переключать на стандартную режущую головку, режущую головку для очищенной воды, динамическую режущую головку, многофункциональную режущую головку и т.д.

Станина оси Y выполнена из термообработанной стали, внутри заполнена бетоном, что обеспечивает стабильность её формы. Усиленная конструкция станины гарантирует высокую жесткость против сгибания, кручения и вибраций.

Ванна постоянно наполнена водой и предназначена для гашения остаточной энергии водяной струи, а также снижения шума. Разумная структура ванны (толщина стенки резервуара достигает 5мм) и станины, не мешает шарико-винтовой передаче (ШВП) и направляющим.

Поперечина Х оси рабочего стола выполнена из прессованного алюминиевого сплава. Её характеристики – лёгкий вес, высокая интенсивность, хорошее сопротивление давлению и высокая точность. Компания использует алюминиевый сплав номер 6063, толщина станины достигает 8мм.

Опоры на осях Y имеют съёмное смотровое окно, благодаря которому удобно осуществлять техническое обслуживание и ремонт серводвигателя.

Станок оснащен ЧПУ, что значительно повышает производительность труда и расширяет возможности применения и сложность выполняемых операций.

Резка выполняется гидроабразивной консистенцией, подаваемой с высочайшей скоростью и под большим давлением. За базу станка взята рабочая станина и поперечная балка, к которой крепятся режущие головки. Материалы разрезаются с высокой точностью (до одной тысячной миллиметра), что позволяет производить самые замысловатые изделия и сложные декоративные элементы.

Принцип работы гидроабразивного станка

С помощью насоса высокого давления, который является ключевым узлом оборудования, давление воды доходит до показателя свыше 4 тысяч атмосфер. Вода проходит сквозь сопло, формирующее струю диаметром порядка 0,2 мм, и подается в смесительную камеру.

Вода проходит сквозь сопло, формирующее струю диаметром порядка 0,2 мм, и подается в смесительную камеру.

В смесительной камере вода перемешивается с абразивом, в роли которого выступает чаще всего гранатовый песок, а потом проходит сквозь твердосплавное сопло диаметром примерно в 1мм.

Струя воды, смешанная с абразивом, выходит со скоростью порядка 1 тысячи метров в секунду и ударяется о поверхность изделия, которое обрабатывается.

Процесс не сопровожден нагреванием участка заготовки, поэтому резка считается холодной.

Рабочий процесс сам по себе является полностью взрыво- и пожаробезопасным, поэтому не требует создания особенных условий труда

Данный станок универсален за счёт множества материалов обработки и сфер применения. Гидроабразивная резка имеет очень высокую точность – до 0,001 мм, а поэтому преимущественно задействуется в научных и производственных отраслях. В авиастроении этот тип станков позволяет работать с такими материалами, как титан и углепластик, которые требуют определенных условий обработки. В зоне реза температура не превышает 90 градусов, что не способствует изменению структуры заготовок, поэтому гидроабразивный процесс широко применяется для нарезки металла самых разных типов и характеристик.

В зоне реза температура не превышает 90 градусов, что не способствует изменению структуры заготовок, поэтому гидроабразивный процесс широко применяется для нарезки металла самых разных типов и характеристик.

Преимущества станка гидроабразивной резки

Оборудование может работать как с твердыми, так и хрупкими, вязкими и композитными материалами. За счет этого подобные станки можно встретить на производствах легкой и пищевой промышленности.

Например, резка замороженных брикетов и заготовок осуществляется только водой, но принцип работы тот же, лишь без подводки песка. Универсальность гидроабразивных изделий дает возможность задействовать технологию для обработки камня, плитки, керамогранита и прочих строительных материалов.

Высокая точность используется не только для аккуратного нарезания заготовок, но и для создания сложных по исполнению фигур, воспроизведение которых другими инструментами требует больше усилий. Среди прочих областей применения можно выделить деревообработку, стекольное производство, создание различных инструментов, прочных пластмассовых заготовок и многое другое. Рабочий диапазон гидроабразивных станков, действительно, крайне широк, так как резка происходит гладко, эффективно и не приспособлена только к определенному материалу.

Рабочий диапазон гидроабразивных станков, действительно, крайне широк, так как резка происходит гладко, эффективно и не приспособлена только к определенному материалу.

Параметры станков HEAD WaterJet

| Модель | HEAD 1520 | HEAD 1530 | HEAD 1540 | HEAD 2030 | HEAD 2040 |

|---|---|---|---|---|---|

| Рабочая зона оси Х Модель | 1500 мм HEAD 1520 | 1500 мм HEAD 1530 | 1500 мм HEAD 1540 | 2000 мм HEAD 2030 | 2000 мм HEAD 2040 |

| Рабочая зона оси Y Модель | 2000 мм HEAD 1520 | 3000 мм HEAD 1530 | 4000 мм HEAD 1540 | 3000 мм HEAD 2030 | 4000 мм HEAD 2040 |

| Рабочая зона оси Z Модель | 150 мм HEAD 1520 | 150 мм HEAD 1530 | 150 мм HEAD 1540 | 150 мм HEAD 2030 | 150 мм HEAD 2040 |

| Модель | HEAD 2060 | HEAD 3020 | HEAD 3040 | HEAD 3060 | HEAD 4020 |

|---|---|---|---|---|---|

| Рабочая зона оси Х Модель | 2000 мм HEAD 2060 | 3000 мм HEAD 3020 | 3000 мм HEAD 3040 | 3000 мм HEAD 3060 | 4000 мм HEAD 4020 |

| Рабочая зона оси Y Модель | 6000 мм HEAD 2060 | 2000 мм HEAD 3020 | 4000 мм HEAD 3040 | 6000 мм HEAD 3060 | 2000 мм HEAD 4020 |

| Рабочая зона оси Z Модель | 150 мм HEAD 2060 | 150 мм HEAD 3020 | 150 мм HEAD 3040 | 150 мм HEAD 3060 | 150 мм HEAD 4020 |

Основные характеристики

| Максимальное давление | 420 МПа |

| Максимальный расход потока | 3,7 л/мин |

| Источник электричества | 3 фазы, 380 В, 50/60 Гц, 37 КВт, 50 л. с. с. |

| Максимальный диаметр сопла | 0,33 мм |

WAZER — первый настольный станок для гидроабразивной резки

ПОСМОТРЕТЬ ПОЛНОЕ ВИДЕО

Инженерное дело

Выполняйте итерации быстрее, чем когда-либо прежде. Представьте себе дизайн, вырежьте его на гидроабразивной струе, а затем соберите на месте.

Производство

Производите то, что раньше отдавали на аутсорсинг. Решите проблемы с водометом, которые не могут решить другие станки с ЧПУ.

Art & Craft

Сосредоточьтесь на своем искусстве, позволяя струе воды WAZER выполнять ручную работу. Это как если бы в вашей студии был еще один человек.

Образование

Подготовьте учащихся к современному рабочему месту с ЧПУ. Дайте им практический опыт работы с современным промышленным оборудованием для гидроабразивной резки.

Металл

Стекло

Пластик

Композиты

Плитка

Резина/пробка

Пена

Расчет скорости резания

Проверьте, как быстро WAZER режет материалы, необходимые для работы

ПОСМОТРЕТЬ ВСЕ МАТЕРИАЛЫ

Подходит для вашего верстака.

И ваш бюджет.

Начиная с

9 999 долларов США

Первый малый гидроабразивный резак в компактном корпусе. Тем не менее, это все еще достаточно промышленного класса для резки стали, камня, плитки и стекла с ЧПУ. Лучше всего то, что он также разработан для вашего бюджета. В наличии и готовы к отправке!

Начиная с

9 999 долл. США

УЗНАТЬ БОЛЬШЕ О WAZER WATERJET

РЕЗКА БРЕНДОВ С WAZER

Производство на заказ, быстро и собственными силами нужный материал.

Индивидуальные молдинги,

по требованию и повторение

Гидроабразивная резка WAZER помогает ЧПУ вырезать каждую архитектурную деталь с идеальной точностью, сохраняя многовековое ремесло.

Автоматизация утомительной резки стекла

Гидроабразивная резка — это все равно что помощник в мастерской, который может резать по 8 часов в день без остановки.

Подготовка учащихся к работе в реальном мире

Учащиеся получают ценный опыт, выполняя практические проекты с использованием современного водоструйного станка с ЧПУ.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Веб-программное обеспечение WAZER быстрое и простое. Посмотрите, как ваши дизайны вырезаются на гидроабразивной машине WAZER за считанные минуты.

УЗНАЙТЕ НАШЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Гидроабразивная резка позволит вам резать то, что вы никогда раньше не могли сделать.

Технология гидроабразивной резки позволяет резать практически все. Так что теперь вы можете прототипировать, производить, экспериментировать или производить почти все, что только можете себе представить. Узнайте, что делает гидроабразивную резку с ЧПУ самой универсальной технологией резки.

См. Преимущества резания водяных варджетов

о — Wazer

Наши Миссия

Наша миссия

водяные струи традиционно были недоступны для большинства предприятий из -за их высоких затрат и массовых размеров.

Наша миссия — сделать технологии промышленного производства доступными, чтобы малые предприятия и предприниматели имели современные инструменты, необходимые им для инноваций и самодостаточности.

ПОЧЕМУ ВОДЯНЫЕ СТРУИ?

Это означает изготовление вещей из реальных материалов — сложных материалов, таких как металл и стекло, — для точной резки которых традиционно требовалось дорогое промышленное оборудование.

Введите малый водомет WAZER. С самого начала WAZER проектировался таким образом, чтобы его можно было использовать где угодно и где угодно без ущерба для качества или долговечности. Сегодня тысячи водометов WAZER работают на заводах, в инженерных лабораториях, студиях и учебных классах по всему миру.

ПОЧЕМУ ВОДЯНЫЕ СТРУИ?

НАША ИСТОРИЯ

То, что началось как проект университетской диссертации, теперь стало глобальным промышленным успехом.

Компания WAZER начала свою деятельность в 2012 году в качестве исследовательской программы бакалавриата в Penn Engineering, где Нисан (соучредитель и генеральный директор) руководил группой студентов, разрабатывающих недорогие технологии гидроабразивной резки. Первоначальная идея заключалась в том, чтобы сделать малоформатный гидроабразивный станок для школьного механического цеха, потому что ученикам нужно было вырезать точные детали из листового металла. Мэтт (соучредитель и технический директор) руководил командой Penn Formula SAE, каждый год производя полностью индивидуальную гоночную машину, где в кампусе производилось наибольшее количество практических работ.

Мэтт (соучредитель и технический директор) руководил командой Penn Formula SAE, каждый год производя полностью индивидуальную гоночную машину, где в кампусе производилось наибольшее количество практических работ.

В начале 2015 года, после нескольких лет развития своих инженерных навыков в более авторитетных компаниях, Нисан и Мэтт уволились с работы, чтобы полностью посвятить себя созданию первого настольного гидроабразивного станка.

В январе 2016 года компания WAZER получила инвестиции от SOSV для запуска компании. Сотрудники-основатели Дэн и Кристиан (также инженеры Penn из команды гоночных автомобилей) присоединились к команде, и четверка временно переехала в Шэньчжэнь, Китай, в рамках программы HAX, предоставляя практический венчурный капитал для хард-тек.

В течение восьми месяцев команда прошла путь от инженерного прототипа до машины, которая выглядит, как работает, и публично запустила ее на Kickstarter в сентябре 2016 года, собрав более 1,3 миллиона долларов и продемонстрировав широкую потребность в этой технологии.

На разработку готовой к производству машины ушло еще два года, но команда проявила настойчивость и начала отгружать готовую продукцию клиентам летом 2018 года. К тому моменту команда выросла почти до 20 человек на двух континентах с команда в Китае для работы напрямую с нашими поставщиками компонентов и производственная группа в Нью-Йорке для сборки и тестирования каждой машины перед тем, как она покинет наш завод.

WAZER продолжает расти и развиваться как компания, но ее акцент на качество, креативность и процесс остается основополагающим принципом, который приносит пользу нашему продукту и клиентам.

Разработано пользователями WAZER

Наши опытные инженеры — талантливые производители, которые использовали все виды оборудования с ЧПУ. Поэтому мы понимаем болевые точки работы в магазине и знаем, как заставить WAZER работать на наших клиентов.

Мы знаем нашу цепочку поставок

Наша производственная группа имеет прямые отношения с более чем 150 поставщиками, детали которых составляют каждую машину. Мы посещаем фабрики, где производятся детали, чтобы убедиться, что они соответствуют нашим предопределенным стандартам.

Мы посещаем фабрики, где производятся детали, чтобы убедиться, что они соответствуют нашим предопределенным стандартам.

Внимание к качеству

Каждый компонент проверяется и измеряется на соответствие нашим спецификациям. У нас есть более 300 проверенных производственных чертежей, в которых указано более 10 000 критических размеров. Мы обращаем внимание на детали.

Собирается на нашем заводе

Мы не передаем производство на аутсорсинг. Каждый WAZER собирается вручную на нашем собственном заводе собственным производственным персоналом. Прежде чем мы отправим каждую единицу, каждый WAZER должен пройти 120 тестов качества на нашем заводе, чтобы подтвердить работу насоса, водяных уплотнений, управления движением и многое другое.

Служба поддержки клиентов в реальном времени

Если у вас есть вопросы или вам нужна помощь, на наши телефоны и электронные письма ответят настоящие живые инженеры на нашем предприятии в Нью-Йорке. Мы знаем нашу машину вдоль и поперек.

Всего комментариев: 0