Как откалибровать стол 3d принтера: Калибровка стола 3D принтера: пошаговое руководство

Содержание

Автоматическая калибровка 3D принтера: действительно ли она нужна?

3DPrintStory

Процесс 3D печати

Автоматическая калибровка 3D принтера: действительно ли она нужна?

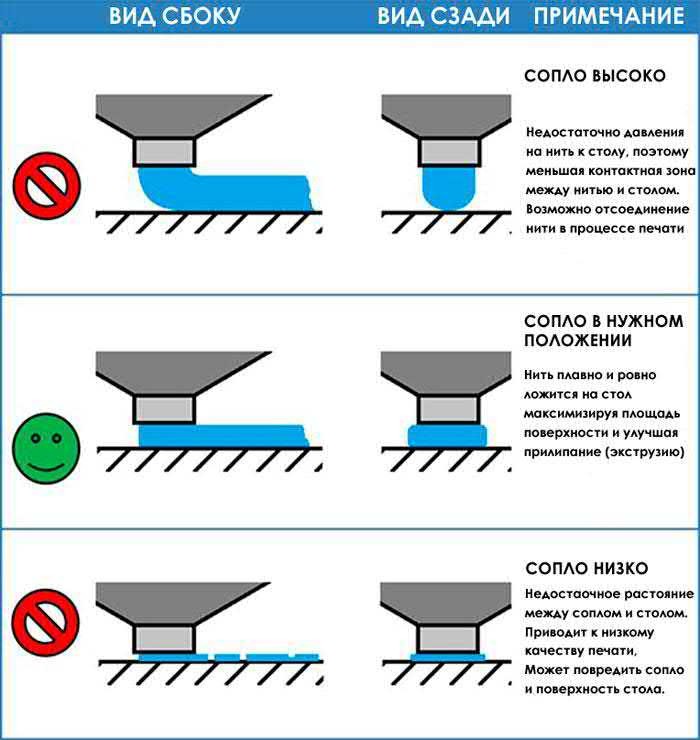

Каждый пользователь 3D принтера хочет, чтобы расстояние между соплом и столом было одинаковым по всей его площади. Но /добиться этого не просто, учитывая расширение и сжатие, происходящие в процессе 3D печати. В результате получается неровный слой, который вызывает множество распространенных проблем 3D печати, включая засорение, царапины на 3D модели или общую плохую адгезию из-за неровности первого слоя.

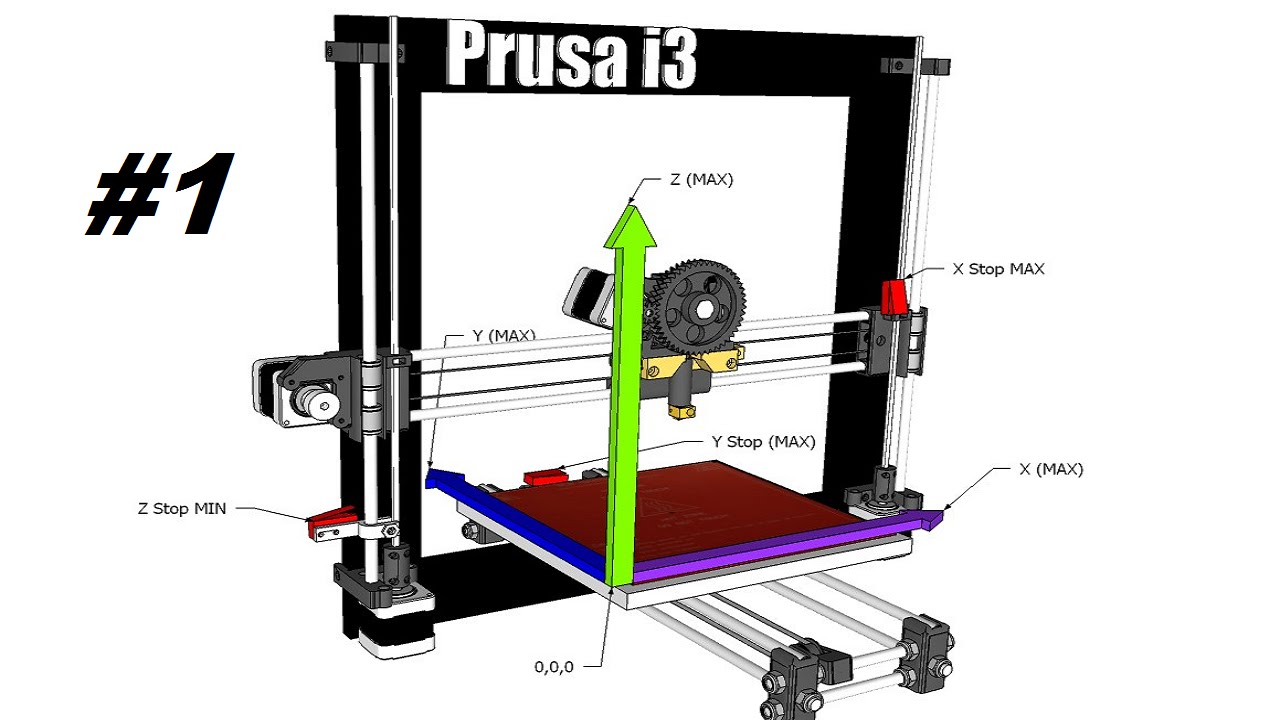

Принцип работа автоматической калибровки 3D принтера

Хотя большинство столов может и кажутся плоскими и ровными, неровности могут возникать не только из-за механических повреждений, но также из-за использования скотча или других материалов для улучшения адгезии первого слоя. Механические недостатки конструкции 3D принтера также могут вызвать дефекты на столе или сопле. Выравнивание стола или его калибровка предназначены для компенсации любых неровностей стола и обычно это делается относительно оси 3D принтера.

Механические недостатки конструкции 3D принтера также могут вызвать дефекты на столе или сопле. Выравнивание стола или его калибровка предназначены для компенсации любых неровностей стола и обычно это делается относительно оси 3D принтера.

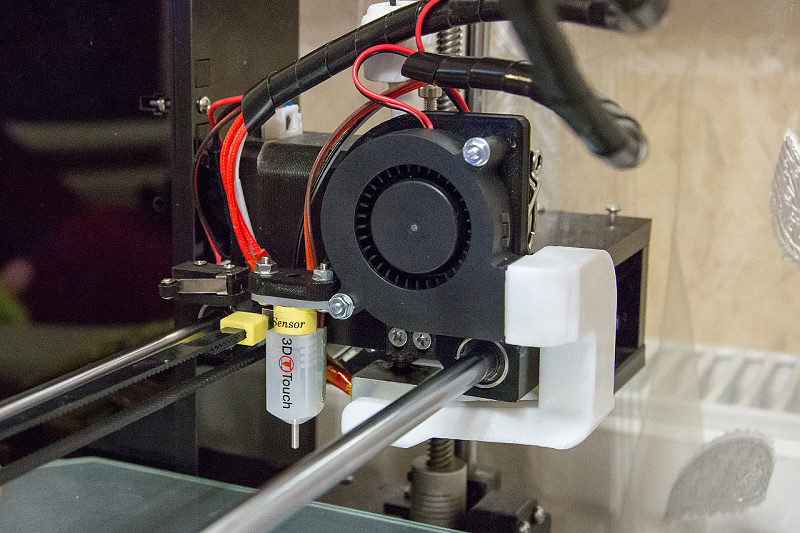

К счастью, есть 3D принтеры с функцией автоматической калибровки стола, которая может помочь вам при подготовке к 3D печати. Как правило, на 3D принтерах с автоматической калибровкой стола установлен датчик расстояния рядом с печатающей головкой, который «исследует» определенные точки на столе при запуске калибровки.

Датчик измеряет расстояние между столом и соплом в разных местах, а затем 3D принтер использует эту информацию (через свою прошивку) для регулировки положения сопла при его перемещении вдоль стола. Регулировка начинает отрабатывать после того, как принтер рассчитал ориентацию вашего стола относительно перемещения сопла вдоль осей X и Y.

Таким образом, даже если ваш стол откалиброван не идеально, ваш 3D-принтер с автоматической калибровкой внесет незначительные изменения, чтобы убедиться, что ваш стол для печати и ваше сопло находятся на оптимальном расстоянии во время печати. Это улучшает адгезию первого слоя и качество 3D печати, поскольку движения экструдера регулируются в соответствии с отклонениями расположения вашего стола.

Это улучшает адгезию первого слоя и качество 3D печати, поскольку движения экструдера регулируются в соответствии с отклонениями расположения вашего стола.

Ручная калибровка стола 3D принтера

Ручная калибровка стола (как провести ручную калибровку стола 3D принтера на примере Anet A8) хоть и считается утомительным и трудоемким занятием, со временем перестанет казаться вам таковым. Однако есть основной минус в ручной калибровке — этот процесс желательно повторять после каждой 3D печати, так как велика вероятность небольшого отклонения стола во время процесса 3D печати.

Кроме того, встречаются кейсы, когда откалибровать стол в принципе невозможно, так как были механические деформации. Алюминиевые и столы в принципе подвержены износу и деформации. Именно по это причине многие используют дополнительное стекло на столе.

Преимущества и недостатки автоматической калибровки 3D принтера

Аргументы за автоматическую калибровку 3D принтера

- Упрощает замену стола для 3D печати без перенастройки принтера.

- Вы получаете высокую точность независимо от неравномерности нагрева или изогнутости рабочей поверхности, так как датчики гарантируют, что печатающая головка всегда движется параллельно столу.

- Не тратится время на возню со столом и высотой по оси Z

- Удобство использования для неопытных пользователей 3D принтера

- Можно начать печатать по сути сразу

Аргументы против автоматической калибровки 3D принтера

- Датчики добавляют вес печатающей головке.

- Сборка комплекта для автоматической калибровки 3D принтера может оказаться сложной задачей. Например, в Original Prusa i3 MK2 установлен индукционный датчик, который измеряет расстояние до девяти специальных точек на столе. Датчик устанавливается на печатающую головку, и, хотя он гарантирует беспроблемную 3D печать, сборка MK2 требует более высокой точности по сравнению с предыдущей моделью i3. Если Original Prusa i3 MK2 не собран должным образом, он напечатает неровный первый слой, или экструдер вообще может врезаться в стол для 3D печати.

Вы должны убедиться, что датчик касается девяти точек индукционного датчика, иначе кроме проблем вы ничего не получите от этой фичи.

Вы должны убедиться, что датчик касается девяти точек индукционного датчика, иначе кроме проблем вы ничего не получите от этой фичи. - Прошивка 3D принтера по факту может маскировать просчеты механики, такие как люфт, или даже дефекты конструкции, из-за которых в ручную откалибровать у вас в принципе не получится.

Выводы

Вам не нужен 3D принтер с автоматической калибровкой, если вы опытный инженер, который регулярно работает с 3D принтерами. Фактически, можно утверждать, что ручная калибровка вашего стола дает вам лучшее понимание того, как работает ваш 3D принтер. А это то, что может помочь вам перейти из разряда любителей в профессионала.

В 3D принтере с автоматическим выравниванием нет необходимости, но он экономит время, а его использование зависит от требований пользователя. В целом, вы можете решить для себя, нужна ли вам автоматическая калибровка 3D принтера, ответив на эти три вопроса:

- Вы хотите получить практический опыт работы с 3D принтером?

- Каков ваш уровень владения 3D принтерами?

- Сколько у вас есть времени?

Калибровка 3д принтера / Хабр

Иногда владельцу 3д-принтера приходится этим заняться. Поведаю хабра-сообществу о своём способе. Прошу заметить, что руководство подробное, но приводит к отличным результатам — прилипает модель на отлично и не отклеивается в процессе печати.

Поведаю хабра-сообществу о своём способе. Прошу заметить, что руководство подробное, но приводит к отличным результатам — прилипает модель на отлично и не отклеивается в процессе печати.

Для начала отмечу, что своё мастерство я оттачивал на принтере SmartCore Aluminium, приобретённом здесь.

Установка нагревательной платформы

Нагревательную (или не нагревательную, зависит от принтера) платформу для начала надо выставить по высоте. Для этого существует концевик для оси Z.

Из википедии:

Концевой выключатель — электрическое устройство, применяемое в системах управления в качестве датчика, формирующего сигнал при возникновении определенного события, как правило, механическом контакте пары подвижных механизмов.

С помощью затяжного и прижимного болтов этот концевик можно регулировать по высоте.

Нужно выставить его так, чтобы поверхность платформы чётко касалась сопла экструдера.

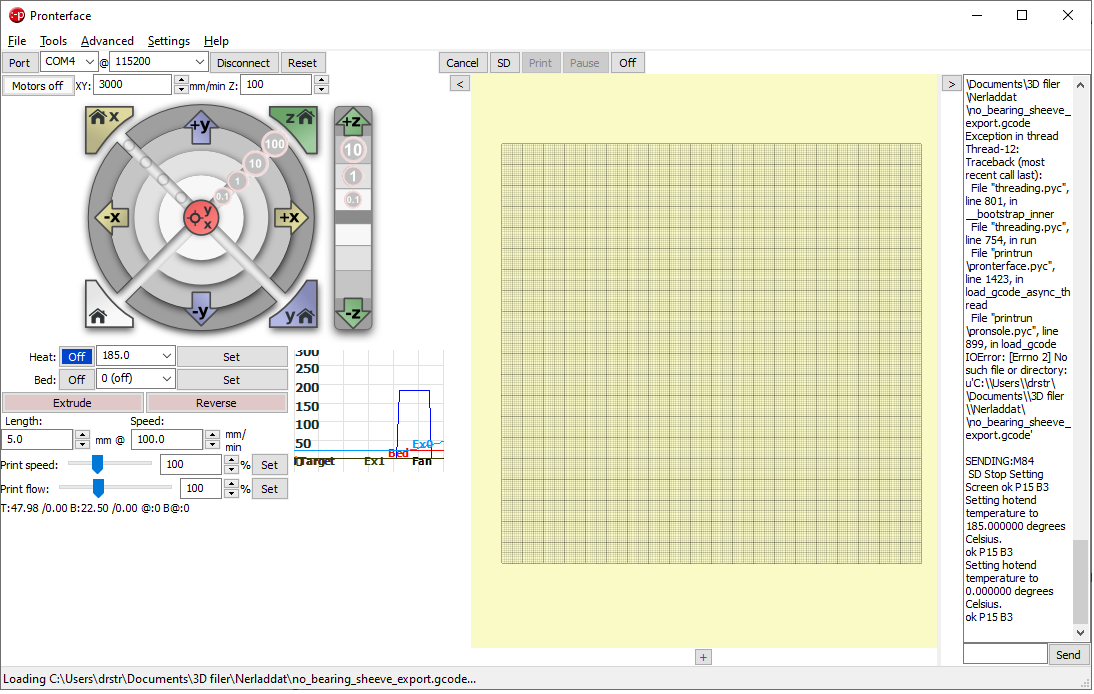

Для дальнейшей калибровки будем использовать Pronterface из пакета ПО Printrun.

Преимуществом этого пакета вижу наглядное и удобное управление соплом и платформой принтера, но если кому-то удобнее использовать Repsnapper, он тоже вполне подойдёт. Cura не подойдёт для калибровки, за неимением необходимого для этого функционала.

Для продолжения давайте убедимся, что при нажатии на кнопку «Калибровка» («Home», изображен белый домик), платформа поднимается и упирается вплотную, но не пытается двигаться дальше, к соплу.

Так-как на моём принтере прошивка взята с напрямую с репозитория SmartCore Aluminium (пусть и не напрямую с Marlin), сопло выезжает на середину платформы. Если у вас это не так, и сопло остаётся в углу по нулевых координатах — ничего страшного, для дальнейшей калибровки это не принципиально.

Калибровка

Следующие действия надо поочерёдно провести на центре, по углам и по контрольному кругу:

- Нажать на калибровку оси Z

- Если упирается угол в сопло (центр должен упираться, как мы добились отрегулировав высоту концевика во время подготовки), то по чуть-чуть прижимаем болт платформы на этом углу, пока не появится минимальный просвет.

- Устраняем минимальный просвет, но не больше. В идеале у нас должно сопло стоять чётко впритык по всем углам и центру при нажатии на калибровку оси Z. Именно такого результата нам нужно добиться для качественной печати, о контроле результата позже.

- Теперь нужно убедиться, что при нажатии на будет появляться просвет. Если этого не произошло, можно немного отпустить болт, прижимающий этот угол и, нажимая последовательно то зелёный домик, то кнопку «0.1», повторять до получения желаемого результата.

После того, как мы закончили калибровку на всех пяти точках и контрольно прошлись по ним так, что не пришлось ничего менять, можно переходить к проверке результата калибровки.

Проверка

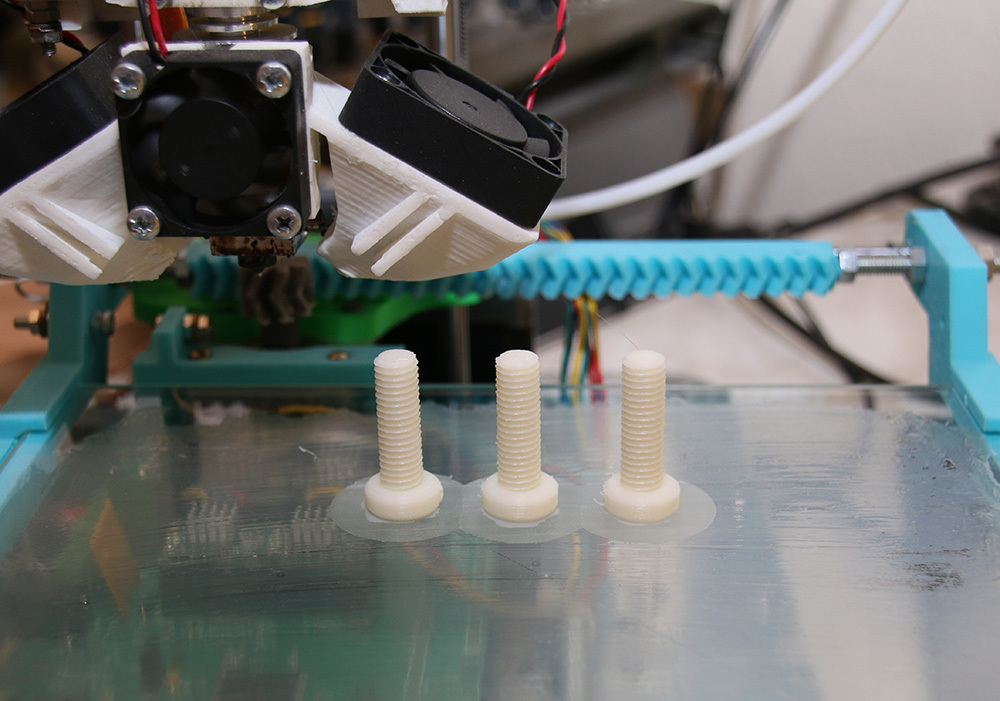

Для проверки я использую простую модель, нарисованную в FreeCAD и cгенерированный gcode в Cura. Пластик чем точнее диаметром, тем лучше — я беру здесь из-за заявленной точности и разнообразия цветов. Впрочем, для проверки будем использовать натуральный цвет ABS-пластика.

Смысл простой маленькой проверочной модели, наверное, ясен — экономия средств и времени.

Именно в такой последовательности есть смысл проверять. Впрочем, если вы уверены в своей калибровке, то можете сразу начать с шага 2. Ну если у вас уже есть опыт и вы абсолютно уверены в своей калибровке, то можете сразу перейти к шагу 3 — распечатывать 5pad.gcode.

Разница в количестве и расположении изделий.

Я же опишу проверку первого шага, поскольку остальные аналогичны.

Предположим, одна сторона платформы слишком высоко откалибрована. Это очень легко обнаружить в результате:

Вид сверху:

И что важнее сейчас для нас — вид снизу:

— вот так выглядит ободная кайма Cura, если сопло расположено слишком высоко к платформе. Пластик падает не точно, иногда цепляясь за соседние линии.

Рассмотрим обратную ситуацию — если сопло слишком прижато к платформе:

Как видим, здесь тоже не всё гладко, пластик, стремясь заполнить доступное пространство, налазит на соседние линии, а на следующем слое повторно цепляется сопло, вмазывается вновь по доступному пространству. Впрочем, надо отметить, что прилипает в таком случае модель очень хорошо, а дефект калибровки не виден на следующих слоях. Более того, может быть даже не заметен вовсе, если вы выберете в Cura подложку для прилипания модели к столу.

Впрочем, надо отметить, что прилипает в таком случае модель очень хорошо, а дефект калибровки не виден на следующих слоях. Более того, может быть даже не заметен вовсе, если вы выберете в Cura подложку для прилипания модели к столу.

Наконец, желаемый и правильный результат:

Здесь вы видите небольшое нагорание, но оно связано с неубранным кусочком нити, что хорошо видно на фото вида снизу. Подобные нагорания присущи скорее предыдущему случаю, когда сопло слишком прижато. А в остальном — ровные линии, плотно уложенные. Так и должно быть. Примите поздравления — калибровка центральной точки, значит, успешна.

Нормальная ситуация, если такой результат получен на стекле при температуре 100 градусов. При этом, если стекло обезжирено и ровное, то после окончания калибровки, отлипать в процессе печати не будет. Вы можете попробовать отодрать деталь от нагретой платформы после печати. Пока не остынет до 90-80 градусов, у вас это может, даже и не получится, без повреждения стекла. Также, может быть важным отсутствие сквозняка, который влияет на не менее важную равномерность прогрева поверхности платформы.

Также, может быть важным отсутствие сквозняка, который влияет на не менее важную равномерность прогрева поверхности платформы.

Вот общие фото для удобства сравнения:

Вид сверху:

Вид снизу:

Дальнейшая проверка аналогична по своей сути, но распечатать следует 4pad.gcode — охватывает немного большую центральную область. И 5pad.gcode — покажет качество калибровки по углам.

Всем удачной калибровки!

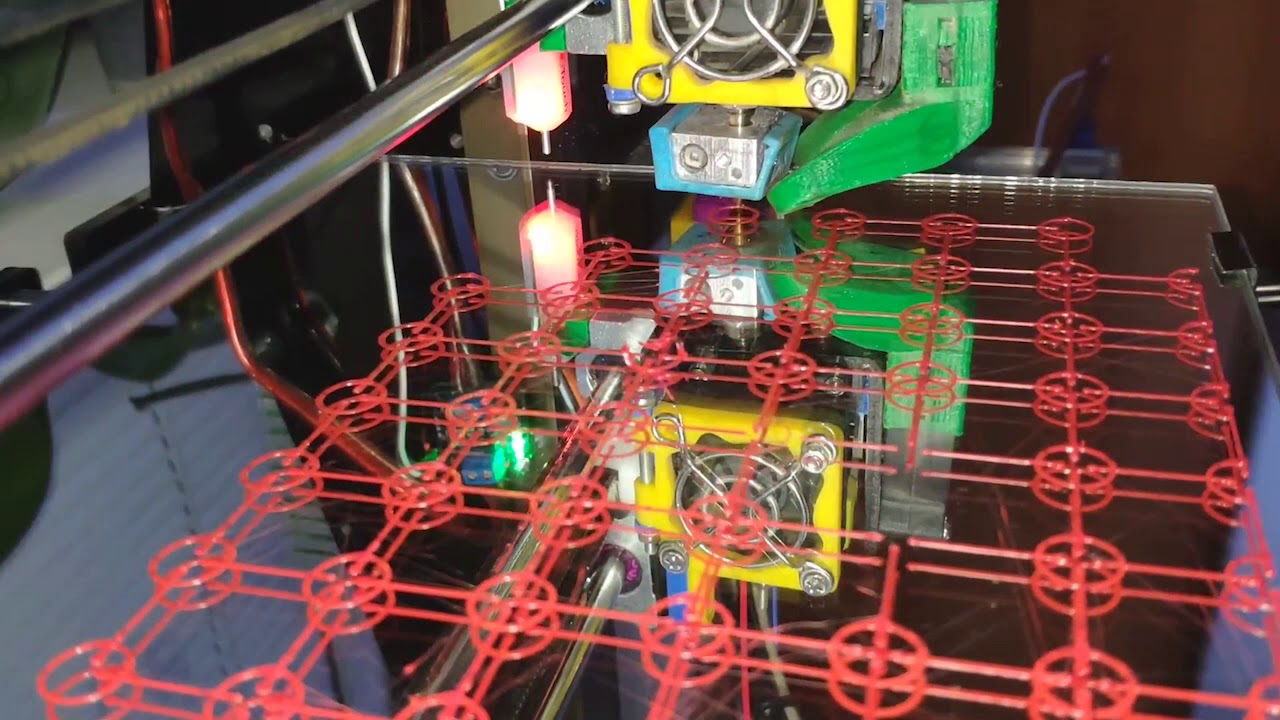

На завершение развлекательное видео, на котором отображено наслаждение результатом:

Как откалибровать 3D-принтер [Краткое и простое руководство]

Хотите откалибровать свой 3D-принтер для получения максимально качественных отпечатков? Вот краткое руководство, которое поможет вам еще больше улучшить качество ваших 3D-печатей!

Джастин Эванс

Итак, вы купили себе новый 3D-принтер и вам не терпится приступить к работе. Проблема в том, что вы не можете сразу приступить к делу. Перед этим вам нужно знать, как и почему калибруются 3D-принтеры. Вот где мы входим.

Проблема в том, что вы не можете сразу приступить к делу. Перед этим вам нужно знать, как и почему калибруются 3D-принтеры. Вот где мы входим.

В этом руководстве объясняется, как откалибровать 3D-принтер. Мы также расскажем немного о науке, стоящей за всем этим, но мы постараемся сделать все как можно более понятным, так что не беспокойтесь. Теперь давайте начнем с ответа на распространенный вопрос: «Зачем нам вообще нужна калибровка?».

СодержаниеПоказать

Для чего нужна калибровка?

Представьте, что вы пекарь. Наконец-то вы создали рецепт, по которому каждый раз получается идеальный хлеб. Поздравляем! Но фанаты продолжают писать вам, говоря, что рецепт не работает. Через некоторое время вы понимаете, что это потому, что все они используют неправильный размер формы для выпечки. Так как же этого можно было избежать?

Калибровка позволяет 3D-принтерам избежать подобных сценариев. По сути, калибровка помогает гарантировать, что каждый отпечаток будет абсолютно одинаковым, независимо от оборудования, используемого для его создания. Ничего перекошенного не будет напечатано (если это не ваше намерение), и ваши творения каждый раз будут одинаковыми.

Ничего перекошенного не будет напечатано (если это не ваше намерение), и ваши творения каждый раз будут одинаковыми.

Подготовка к калибровке

3D-принтеры — очень сложные машины, поэтому калибровка не выполняется одним щелчком мыши. Мы рекомендуем выделить как минимум полчаса, чтобы вы могли действительно разобраться в любых проблемах, которые могут возникнуть.

Также следует учитывать, что все принтеры калибруются по-разному. Некоторые из них имеют физические рычаги регулировки, в то время как другие полностью управляются программным обеспечением. Таким образом, совет, который мы будем давать, следует использовать как общее руководство, а не как конкретные инструкции.

Итак, три основные области вашего принтера требуют калибровки: экструдер, опорная плита и различные двигатели. Ниже мы объясним, как следить за каждой из этих частей.

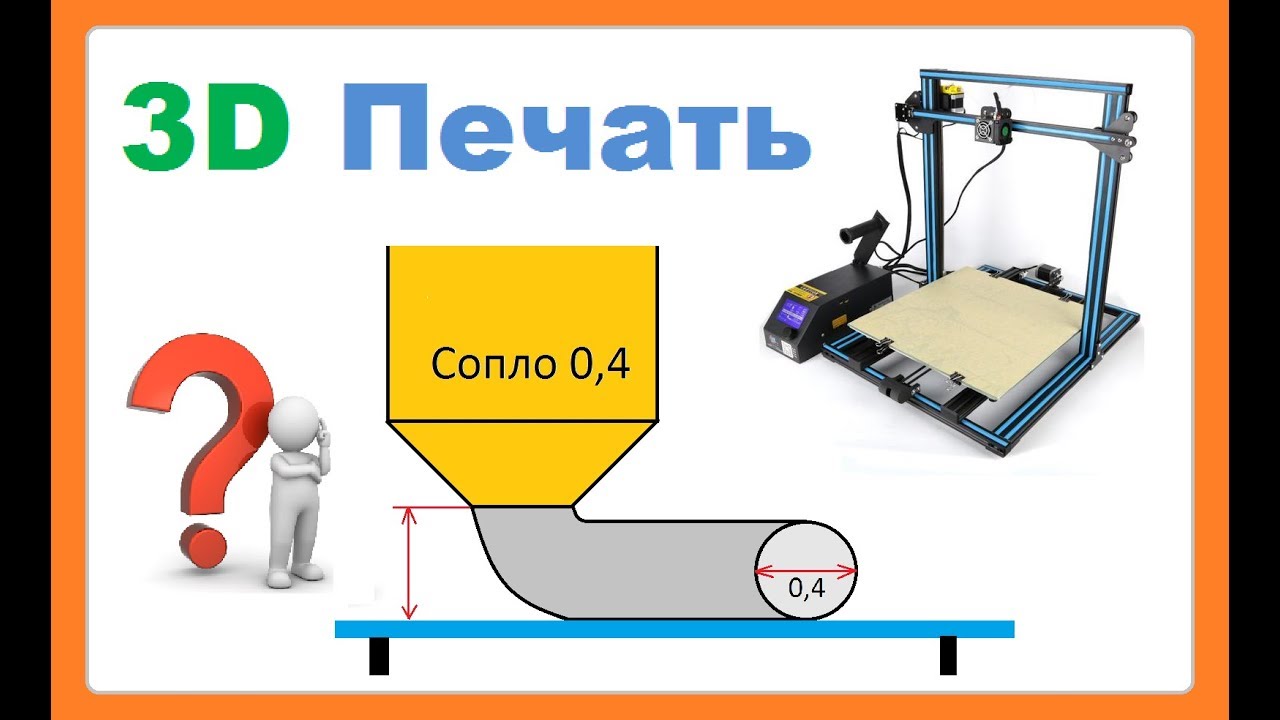

Как откалибровать экструдер

У экструдера (та часть, которая выбрасывает горячую нить) могут быть две основные проблемы. Первый — это чрезмерная экструзия, когда используется слишком много нити, а второй — недостаточная экструзия, когда ее слишком мало. Вы также должны учитывать толщину нити, но это достаточно легко исправить, если она неверна.

Первый — это чрезмерная экструзия, когда используется слишком много нити, а второй — недостаточная экструзия, когда ее слишком мало. Вы также должны учитывать толщину нити, но это достаточно легко исправить, если она неверна.

Чтобы увидеть, не слишком ли экструдирует ваш принтер, вам понадобится линейка, измерительная лента или набор штангенциркулей. Сделайте две метки на нити на расстоянии 100 мм друг от друга и совместите нижнюю метку с верхней частью экструдера. Затем в своем программном обеспечении установите значение длины выдавливания на «100» и скажите, чтобы оно выдавливалось.

Если все работает как задумано, верхняя метка теперь будет точно совмещена с верхней частью экструдера. Если нет, то вам есть над чем поработать. Вам нужно будет отрегулировать процент экструзии (иногда называемый «Поток»), пока верхняя метка не выровняется правильно.

Как откалибровать двигатели X, Y и Z

Итак, следующий шаг — убедиться, что принтер правильно измеряет. Для этого используйте кусок ленты, чтобы отметить две области, которые находятся на расстоянии 100 мм друг от друга на опорной пластине. Расположите сопло над одним из них, скажите принтеру переместиться на 100 мм в правильном направлении и посмотрите, точно ли оно окажется над лентой.

Для этого используйте кусок ленты, чтобы отметить две области, которые находятся на расстоянии 100 мм друг от друга на опорной пластине. Расположите сопло над одним из них, скажите принтеру переместиться на 100 мм в правильном направлении и посмотрите, точно ли оно окажется над лентой.

Учтите, что с первой попытки вряд ли получится. 100,01 мм — это не то же самое, что 100 мм, но эти небольшие различия могут иметь серьезные последствия позже, поэтому лучше решить их сейчас. Отрегулируйте значения M92 для осей X и Y, пока они не будут работать идеально.

Для двигателя Z вам понадобится линейка. Поставьте его вертикально на печатную платформу и переместите ось Z на 100 мм. После этого процесс тот же: просто меняйте значения M92, пока он каждый раз не будет перемещаться точно на 100 мм.

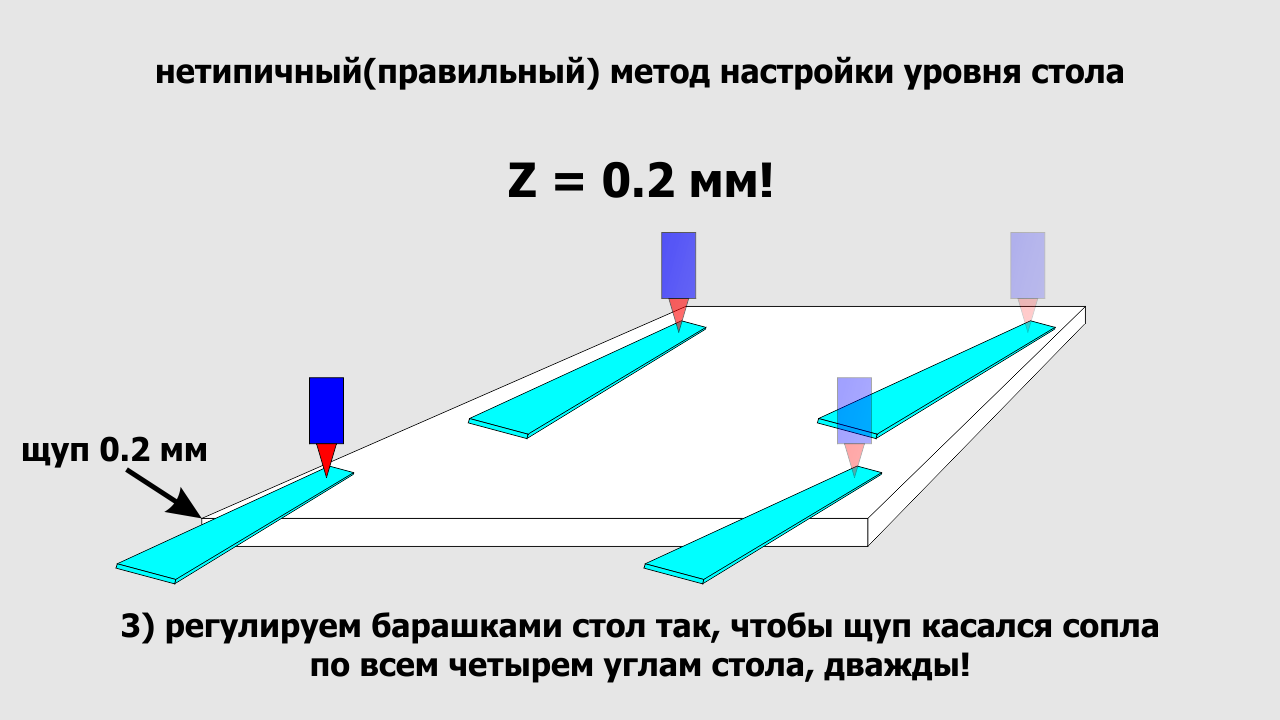

Как откалибровать базовую пластину

Если вы заметили, что ваши слои слишком тонкие или нить скопилась вокруг сопла, вы, вероятно, захотите выровнять базовую пластину. Это делается для того, чтобы сопло всегда находилось на одном и том же расстоянии от основания. Итак, как вы это делаете?

Итак, как вы это делаете?

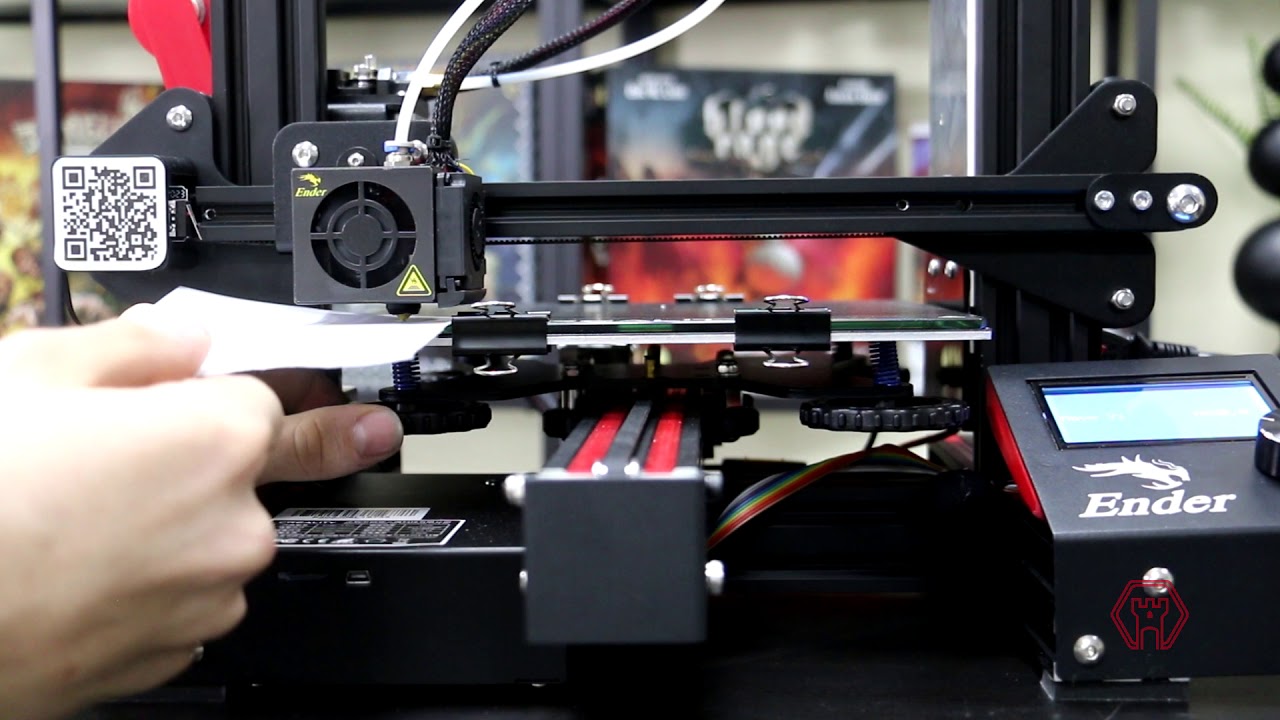

Начните с центрирования печатающей головки. Скорее всего, вам предоставили каталожную карточку, поэтому поместите ее между печатающей головкой и базовой пластиной. Редактируя переменную конечного упора оси Z, вы можете точно настроить расстояние головки от основания.

У большинства принтеров есть винты, которые можно поворачивать на каждом углу. Отрегулируйте их до тех пор, пока не почувствуете небольшое сопротивление при попытке переместить учетную карточку — вы все равно сможете перемещать карточку, но не свободно. Когда вы этого добьетесь, все готово!

Заключение

3D-принтеры могут быть трудными для освоения, так как сначала есть десятки вариантов, с которыми можно повозиться. Тем не менее, каждый раз, когда вы вносите изменения, нужно предпринять всего несколько шагов. Мы рассмотрели это выше, и теперь, надеюсь, вы готовы приступить к печати. Удачи и, самое главное, получайте удовольствие.

Как ориентация детали влияет на 3D-печать?

Как точно откалибровать 3D-принтер

Точность 3D-принтера имеет первостепенное значение для успеха ваших 3D-печатей. Он определяет, насколько хорошо он может укладывать слои, особенно первый слой. Несколько факторов могут повлиять на точность 3D-принтера; Калибровка является одним из них.

Он определяет, насколько хорошо он может укладывать слои, особенно первый слой. Несколько факторов могут повлиять на точность 3D-принтера; Калибровка является одним из них.

Что такое калибровка в 3D-печати и ее преимущества?

Калибровка в 3D-печати включает небольшие настройки машины для получения отпечатков, соответствующих желаемым характеристикам. Некоторые компоненты 3D-принтера необходимо откалибровать. К ним относятся шаговые двигатели, экструдер и тип нити 3D-принтера.

Калибровка принтера дает множество преимуществ, в том числе следующие:

- Улучшение качества печати: Если вы потратите время на то, чтобы убедиться, что ваша машина правильно откалибрована, вы увидите значительное улучшение качества печати. отпечатки. Они не только будут более точными, но и будут иметь более гладкую поверхность.

- Сокращение отходов: При печати без калибровки принтер не может надлежащим образом контролировать поток материала, что приводит к чрезмерному использованию или утечке.

Благодаря калибровке вашей машины каждая капля нити будет использоваться эффективно, и не будет потерь.

Благодаря калибровке вашей машины каждая капля нити будет использоваться эффективно, и не будет потерь. - Повышенная эффективность: При правильной калибровке ваша машина может печатать быстрее и точнее. Вы сможете получить отпечатки в более короткие сроки, что позволит вам перейти к другим проектам.

- Улучшенный контроль над процессом печати: Вы сможете точно настроить параметры, чтобы каждый раз получать идеальную печать.

- Лучшее понимание вашего 3D-принтера: Калибровка вашего принтера также может помочь вам лучше понять вашу машину. Научившись правильно его калибровать, вы получите более глубокие знания о том, как он работает и как извлечь из него максимальную пользу.

Как откалибровать 3D-принтер

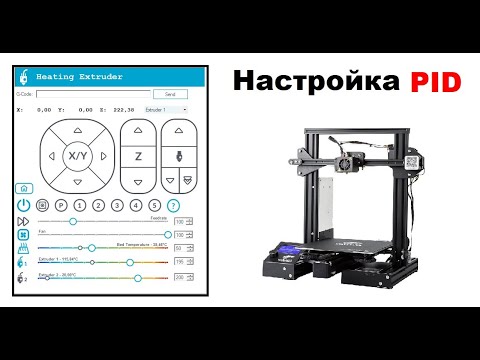

Чтобы откалибровать 3D-принтер, вам необходимо откалибровать двигатели X, Y и Z, экструдер и нить. Каждый из этих процессов описан ниже: Мы начнем с калибровки осей X, Y и Z.

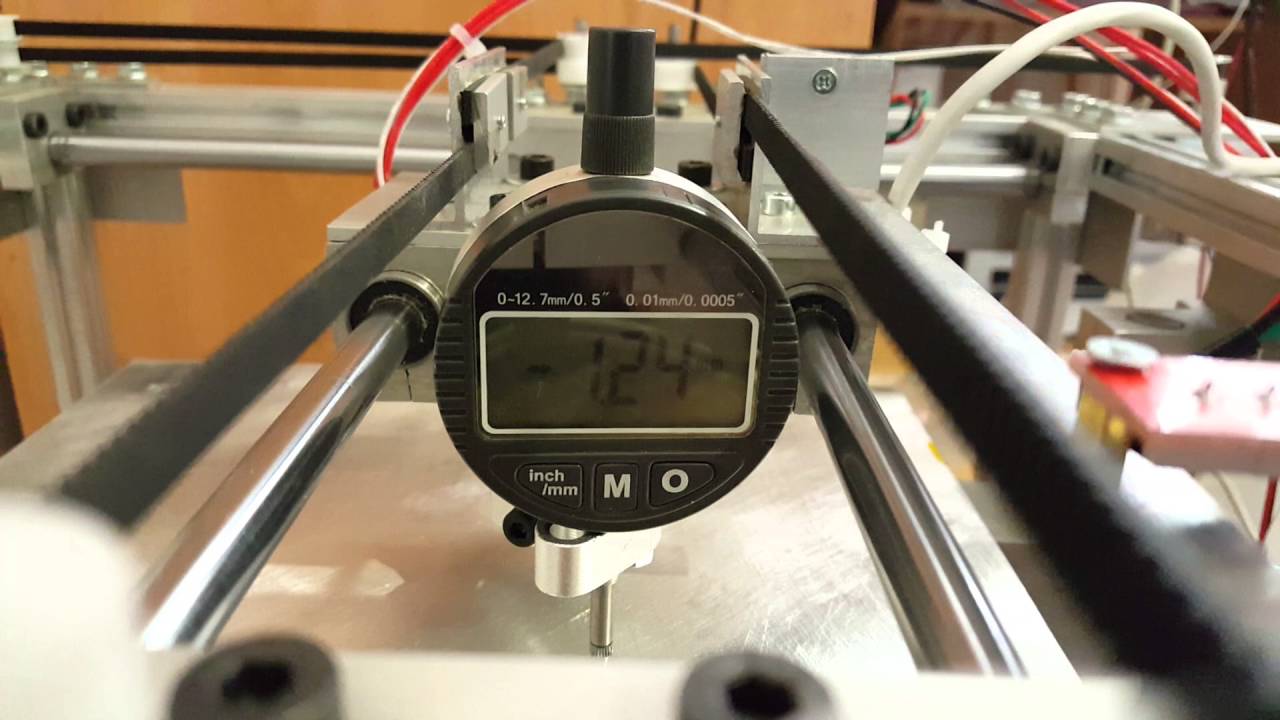

Целью калибровки X, Y и Z является обеспечение точного перемещения печатающей головки в соответствии с шагами, указанными в микропрограмме. Вы можете использовать линейку, циферблат или штангенциркуль. Здесь мы будем использовать циферблат.

Вы можете использовать линейку, циферблат или штангенциркуль. Здесь мы будем использовать циферблат.

Важный совет: Большинство пользователей использовали тестовый куб для калибровки осей X, Y и Z. Это тоже работает, но для получения точных результатов следует использовать индикатор часового типа.

Шаг 1: Получите текущую конфигурацию шагов

Текущая конфигурация шагов важна, так как вы будете использовать ее позже при расчете E-шагов. Е-шаги — это шаги, которые должны пройти двигатели, чтобы выдавить один миллиметр нити. Каждый 3D-принтер поставляется калиброванным на заводе. На изображении ниже показана настройка E-step по умолчанию, равная 9.3. Хотя эти настройки точны, во время сборки 3D-принтера могут быть расхождения, а калибровка гарантирует их правильную настройку.

Изображение предоставлено: Teachingtech/YouTube

Чтобы получить текущую настройку шагов, вы можете перейти к настройкам Configuration вашего 3D-принтера, затем выбрать Steps per mm , и вы сможете увидеть свои текущие настройки.

Параметры доступа к шагам могут различаться в зависимости от типа вашего 3D-принтера.

Шаг 2: Установите индикатор часового типа на печатающую головку

Изображение предоставлено Teachingtech/YouTube

Для проведения измерений нам необходимо установить индикатор часового типа на печатающую головку. Вы можете получить 3D-печатные держатели стрелочных индикаторов для вашего конкретного 3D-принтера, например, от 1bipig на Thingiverse. После того, как циферблатный индикатор установлен на держателе, переместите 3D-принтер в исходное положение, чтобы микропрограмма могла перемещать машину вручную; затем установите циферблатный индикатор с помощью держателя на печатающую головку и убедитесь, что он касается платформы.

Шаг 3: Переместите ось на 10 мм за раз

Изображение предоставлено Teachingtech/YouTube

Вы можете использовать ЖК-экран и элементы управления (в зависимости от вашего 3D-принтера), чтобы перемещать ось на 10 мм вперед и назад. Цель состоит в том, чтобы убедиться, что циферблатный индикатор измеряет как можно ближе к 10 мм. Вы можете сделать это с помощью осей X, Y и Z.

Вы можете сделать это с помощью осей X, Y и Z.

Шаг 4: Затяните винты и ремень

После того, как вы получили размеры, вы можете затянуть винты и ремень, чтобы они не двигались. Это помогает избежать искажения уже созданного измерения.

Шаг 5: Настройка шагов в прошивке

Нам нужно будет получить значение Е-шага, чтобы настроить настройку шагов прошивки. Вы можете получить это, разделив запрошенное количество (в нашем случае это было 10 мм) на фактическое количество и умножив на значение текущего шага, полученное с помощью стрелочного индикатора. Как только вы получите значение, вы можете установить его в своей прошивке.

Калибровка экструдера вашего 3D-принтера

Нагрейте экструдер и отправьте команду на выдавливание нити на 100 мм. Как только это будет сделано, измерьте, сколько нити было экструдировано. Если он меньше 100 мм, то вам нужно увеличить Е-шаги. Если он больше 100 мм, то вам нужно уменьшить Е-шаги. Продолжайте корректировать, пока не добьетесь нужного результата.

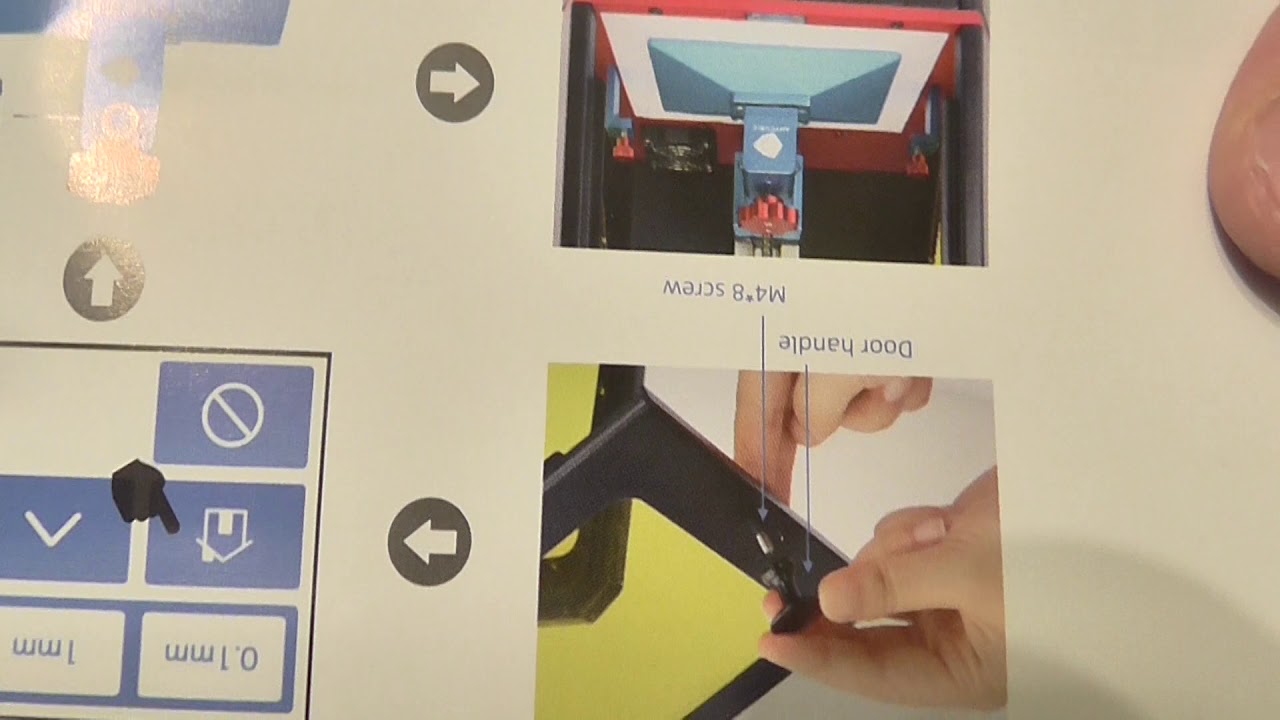

Следующее, что вам нужно сделать, это откалибровать смещение оси Z. Установка этого значения имеет решающее значение, так как оно будет определять высоту вашего слоя. Вы можете откалибровать смещение оси Z на 3D-принтере несколькими способами. Первый заключается в использовании листа бумаги или толщиномера.

Поместите бумагу или шаблон на рабочий стол и медленно опускайте экструдер, пока он едва не коснется бумаги. Затем измерьте расстояние от верхней части бумаги до кончика экструдера. Это измерение является вашим смещением по оси Z. Для получения более подробной информации ознакомьтесь с нашим подробным руководством по калибровке экструдера вашего 3D-принтера.

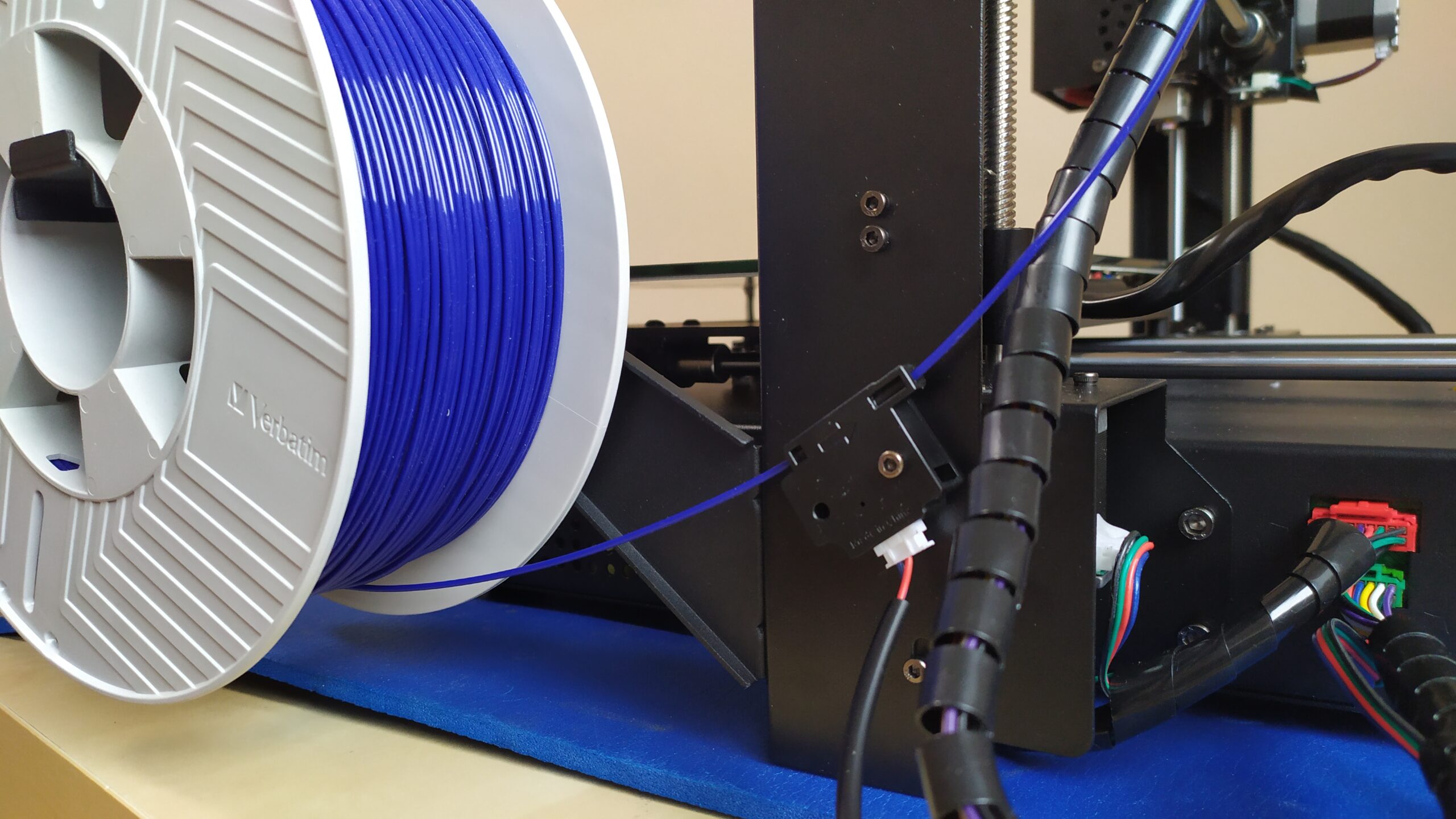

Калибровка нити

Если вы видите, что ваши отпечатки не выходят должным образом, или если нить не выдавливается должным образом, скорее всего, сопло вашего принтера засорилось. Вы можете начать с снятия и разборки горячего конца, чтобы очистить сопло. После того, как горячий конец удален, вы можете использовать иглу или острый предмет, чтобы очистить сопло от мусора.

После очистки сопла необходимо откалибровать диаметр нити. Для этого потребуется измерить диаметр нити в нескольких точках по ее длине. Проще всего это сделать штангенциркулем, как показано на изображении выше.

Регулировка скорости потока

После того, как вы измерили диаметр нити накала, вам необходимо соответствующим образом отрегулировать скорость потока. Также важно убедиться, что нить накала правильно совмещена с горячим концом. Если нить не выровнена должным образом, это может вызвать проблемы с процессом экструзии.

Чтобы выровнять нить, вам нужно будет ослабить установочный винт в верхней части хотэнда, а затем отрегулировать положение нити, пока она не окажется по центру сопла. Как только нить будет правильно выровнена, вы можете затянуть установочный винт и возобновить печать.

Устранение проблем

Если вы сделали все вышеперечисленное, но у вас возникли такие проблемы, как натяжение, это может означать, что были допущены ошибки нити или, вероятно, неправильные настройки вашего принтера.

Всего комментариев: 0