Линия по производству упаковки: Упаковочные линии для производства: преимущества и выгоды упаковочных линий

Содержание

Оборудование ТЕТРА ПАК — Оборудование для пищевой, химической и фармакологической промышленности

Наши возможности:

- Поставка комплектных линий и отдельных единиц оборудования Тетра Пак и Альфа Лаваль.

- Монтаж, обвязка и пуско-наладочные работы, доработка конвейерной системы в соответствии с особенностями помещения заказчика.

- Обучение специалистов заказчика.

- Поставка оригинальных запчастей к оборудованию.

- Сервисное обслуживание и плановый ремонт оборудования.

- Работы по изменению форматов розлива на установленных машинах.

- Услуги сопровождения производства нашими шеф-мастерами длительное время.

В комплект поставки могут также входить отделение для восстановления соков и оборудование для подготовки и обработки вина, молочных продуктов для розлива.

Перечень предлагаемого нами на сайте оборудования не является полным. Вы можете выслать запрос о другом интересующем Вас оборудовании. Технические характеристики любых машин и линий можно изменить или подобрать в соответствии с вашей продукцией. Мы гарантируем быстрый и компетентный ответ.

Линии розлива Тетра Пак:

- Южно-Сахалинск :

Поставка ,монтаж и наладка линии ТБА 19 для розлива молока в упаковку объемом 200 мл. в рамках программы “Школьное молоко “ на молочном комбинате «Южно-Сахалинский».Линия торжественно запущена в эксплуатацию губернатором Сахалинской области Олегом Кожемяко.

Переналадка формата 200 BASE на формат 200 SLIM. - Финляндия :

Завод Dagsmark food Riitan Herkku, Vaasa – монтаж 3-х линий розлива Тетра Пак: – A3Flex 1000 ml. Prisma

– TBA21 1000 ml. Slim

– TBA 19 200 ml. Slim . - Михайловка, Волгоградской обл.

Поставка, монтаж и наладка линии розлива молока ТБА 8 1000 Слим.

Поставка, монтаж и наладка оборудования по стерилизации молока UHT Альфа Лаваль производительностью 6 500 л.ч. - Вольск, Саратовская обл.

Поставка и монтаж под ключ цеха розлива молока и соков в составе:

– Линия розлива Тетра Пак А3 Флекс на форматы пакетов 2.0 литра СЛИМ и 1.0 литра Призма;

– Линия розлива Тетра Пак ТБА 9 на формат 200 мл;

– Пастеризационная установка Альфа Лаваль ALFA LAVAL TETRA TERM ACEPTIC ТА MAXI 8 производительностью до 12 000 л/ч , гомогенизатор Tetra Alex 25 производительностью до 12 000 л/ч;

– Пастеризационная установка Альфа Лаваль TETRA TERM ACEPTIC производительностью до 4 000 л/ч , гомогенизатор Tetra Alex 25 производительностью до 4 000 л/ч;

– Отделение водонакопления и приготовления продукта к розливу; - Саяногорск, Шушенское молочный комбин

Демонтаж линии розлива ТБА 3

Монтаж лини розлива молока ТБА 8 1000 Слим. - Республика Адыгея, Гиагинский р-н, ст. Дондуковская , ООО «ТПК «Южный продукт»:

Поставка и монтаж линии розлива ТБА 8 1000 Слим производительностью 6 000 пакетов в час.

- ООО Новые технологии, Осинники, Кемеровская обл.:

Линия розлива соков в упаковку Тетра пак производительностью 6 000 пакетов в час формата 1.0 л. SQUARE. - ТОО Алсу, Алматы,Казахстан -3 линии розлива Тетра пак для форматов.:

– 1.0 литра СЛИМ

– 2.0 литра СЛИМ

– 200 мл.СЛИМ. - Гормолзавод № 2, Республика Беларусь, г. Минск:

– Линия розлива Тетра пак ТВА 9 200 ml SLIM. - ООО Серпуховское поле,г. Серпухов,Россия.:

-Линия розлива растительных сливок к производительностью 6 000 пакетов в час 1.0л. BASE ТВА 8.

Процессинговое оборудование:

- Михайловка, Волгоградской обл., молочный комбинат:

Поставка ,монтаж и наладка оборудования по стерилизации молока UHT Альфа Лаваль производительностью 6 500 л.ч. - Вольск, Саратовская обл.:

Поставка и монтаж под ключ цех розлива молока и соков:

– пастеризационная установка Альфа Лаваль ALFA LAVAL TETRA TERM ACEPTIC ТА MAXI 8 производительностью до 12 000 л/ч , гомогенизатор Tetra Alex 25 производительностью до 12 000 л/ч;

– пастеризационная установка Альфа Лаваль TETRA TERM ACEPTIC производительностью до 4 000 л/ч , гомогенизатор Tetra Alex 25 производительностью до 4 000 л/ч;

– отделение водонакопления и приготовления продукта к розливу.

- ТОО Алсу,Алматы,Казахстан

– Поставка и монтаж под ключ цех розлива соков.

– Купажное отделение ,пастеризационное оборудование ,гомогенизатор, СИП мойка производительностью 20 000 л. в час.

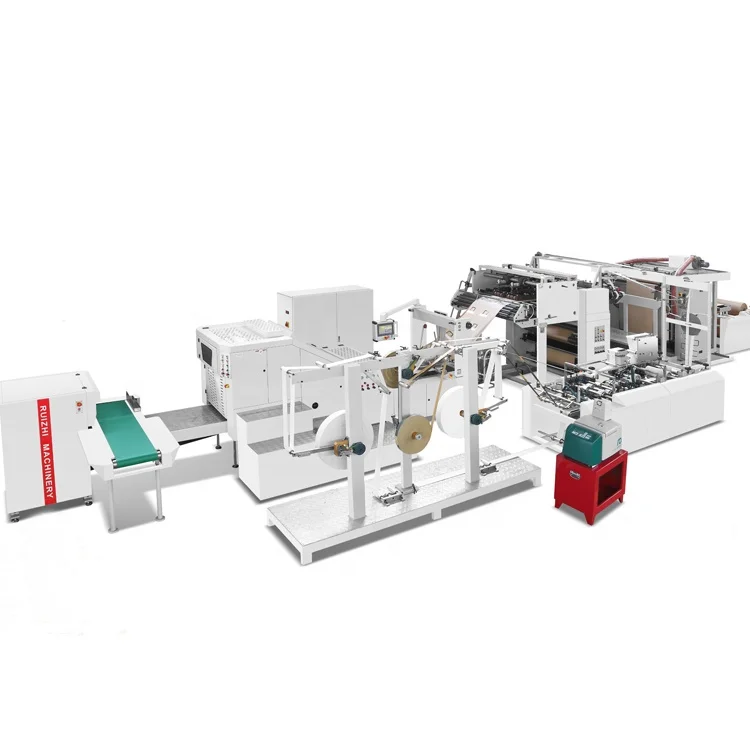

Оборудование по упаковке и системы транспортеров собственного производства:

- ОАО «Молочные продукты» г. Гомель

Линия Тетра пак ТБА 8- автоматизация+ транспортеры для линии Тетра Пак ТБА 8 . - СХ ОАО «Белореченское» Иркутская область. Усольский район, п. Белореченский

Автомат упаковки в картон модель МО-3 -10 000 в час – линия Пюр Пак. - ООО «МПО «Скоморошка» г. Кемерово

упаковщик в картон модель МО-3 картонпакер

линия Тетра Пак 6 000 упаковок в час форматом 1.0 л. - Гомельский винодельческий завод ,г. Гомель, Беларусь

Упаковщик в картоный короб МО-3 с боковым и верхним закрытием короба -линия Тетра Пак 6 000 в час - Южно-Сахалинск молочный комбинат «Южно-Сахалинский»

Поставка, монтаж и наладка автомата упаковки Тетра Пак объемом 200 мл. в термоусадочную пленку производительностью 7 500 упаковок в час – модель МО-3.

в термоусадочную пленку производительностью 7 500 упаковок в час – модель МО-3.

Заявка на оборудование

Компания «Машины и Технологии» придерживается принципа персонального подхода к клиенту и формирования конечной стоимости оборудования исходя из индивидуальных требований заказчика. Для получения прайса на интересующую Вас единицу оборудования, пожалуйста, заполните следующую форму.

Представьтесь *

Организация *

Электронная почта *

Город *

Телефон *

Интересующее оборудование *

Раскрыть дополнительные поля

Формат тары

Формат укупорки

Финальная упаковка

Дополнительное оборудование

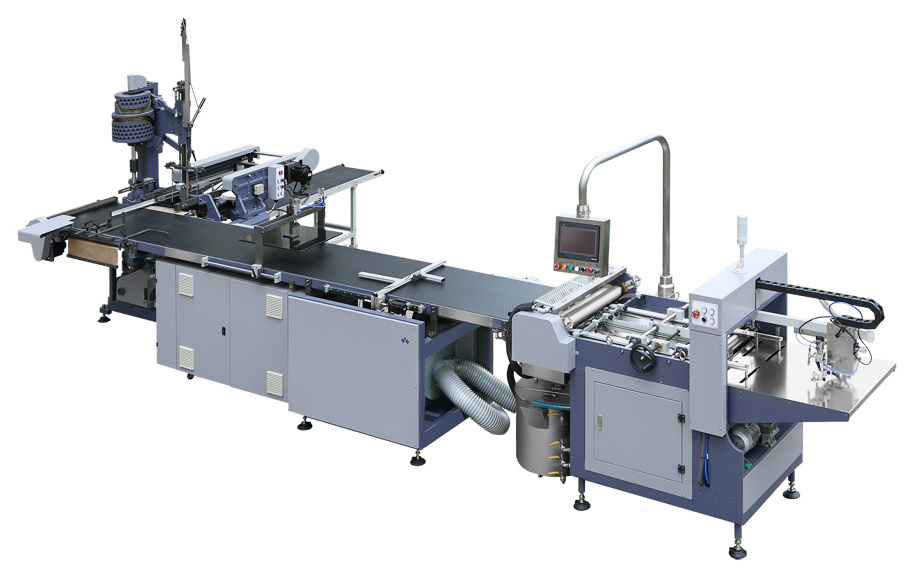

Пневмоформовочная автоматическая линия по производству блистерной упаковки для тортов.| VFMSPB.COM

Универсальные пневмоформовочные, вакуум-формовочные линии для термоформования блистерных тортовых коробок, коррексов и вкладышей ложементов.

Особенностью этого термоформовочного оборудования является возможность негативного, позитивного и комбинированного формования.

Пневмоформовочная линия работает с рулонной пленкой, которую автоматически разматывает и подает на позиции нагрева, формования и отрезки.

Автоматическая блистерная машина VFL 900 позволяет выпускать крупногабаритные тортницы, недоступные для формования в обычных блистерных машинах.

Производство крупногабаритных упаковок производится в автоматическом режиме с высокой производительностью. Замена форм при переходе

с выпуска одного изделия на другое занимает не более 10 минут.

Вырубка готовых изделий осуществляется на автоматическом вырубном прессе прокатного типа.

Производительность вырубного пресса больше производительности пневмоформовочной линии в два раза, что позволяет оператору

не только следить за процессом формования упаковки, но и обеспечивать вырубку готовых изделий. Пневмоформовочная линия может быть укомплектована

вырубным прессом с электромеханическим или пневматическим приводом штампа. Оба пресса являются безопасными устройствами, так как на них

применяется автоматическая механизированная подача штампа под валки.

При производстве блистерной упаковки пневмоформовочная линия обеспечивает минимально возможное количество отходов.

Для этих целей на данном термоформовочном оборудовании предусмотрена регулировка размеров поля пневмоформования.

Для глубокого негативного формования высокой крышки тортовой коробки, на пневмоформовочной линии предусмотрена возможность

устанавливки пуансонов для предварительной механической вытяжки пленки. Термоформовочная линия рассчитана на работу с

пленками ПВХ, ПЭТФ, ПС, ПП, ПНД. Для формования пленок ПП (полипропилена) пневмоформовочная линия комплектуется камерой для предварительного

нагрева полимера.

| Технические характеристики пневмоформовочной линии | |

|---|---|

| Производительность | 3-4 цикла/мин |

| Ширина формуемой пленки | 300…650мм |

| Длина формуемой заготовки | 300…800мм |

| Потребляемая мощность | 5 КВт |

| Пневмосистема давление | 0.5…0.6 Мпа |

| Глубина формования | до 220 мм |

Более точные параметры оборудования определяются по согласованию с Заказчиком, в зависимости от заявленной комплектации линии.

Весь процесс производства упаковки состоит из трех этапов:

- нагрев пленки;

- пневмоформование изделий;

- отрезка;

Все операции пневмоформовочная линия осуществляет в автоматическом режиме.

Отрезанная часть пленки с формованными изделиями скатывается по наклонному столу в накопительный бункер.

Далее оператор закладывает ее в вырубной штамп и производит вырубку готовых изделий.

После вырубки готовые изделия укладываются в упаковочную тару, а отделенный облой отправляется на вторичную переработку.

Термомоформовочную линию обслуживает один оператор. Он следит за

работой линии (установка режимов, проверка качества и пр.), производит вырубку и упаковку готовых изделий.

8 лучших упаковочных линий для инженеров

Интегрированные системы Blockbuster

Джек Манс, редактор производственного отдела | 11 марта 2015 г.

С момента нашего запуска 50 лет назад история упаковочной линии была сердцем и душой Packaging Digest . Только за последние 10 лет мы сделали около 600 линейных историй. Просматривая каждый выпуск за последнее десятилетие, я обнаружил, как трудно было выбрать лишь несколько — мне понравились все.

Итак, то, что я представляю здесь, — это мой выбор некоторых из лучших историй о упаковочных линиях за последние 10 лет. Я уверен, что любой из вас, читатели, которые просматривают эти прошлые выпуски, выберут другие истории, но это моя особенность, так что мой выбор.

Я выбрал несколько критериев для этого выбора. Истории должны были быть о полных упаковочных линиях. Некоторые из наших историй сосредоточены на отдельных машинах на линии, но предполагается, что речь идет о линейных историях, поэтому я их не рассматривал. Каждая история здесь — о полной линии, начиная с доставки бутылок, картонных коробок или пленок и заканчивая упаковкой в ящики или укладкой на поддоны.

В каждом рассказе я выбрал одного поставщика оборудования для иллюстрации работы. Если акцент в рассказе делается на какой-то конкретной технологии (хотя это по-прежнему полноценный сюжет), то я идентифицировал эту часть оборудования. В остальном я выбрал наполнитель, потому что, на мой взгляд, наполнитель является наиболее важной и отличительной машиной на линии. Если кто-то хочет увидеть список всех поставщиков оборудования в строке, нажмите на веб-адрес в конце конкретного элемента.

Если кто-то хочет увидеть список всех поставщиков оборудования в строке, нажмите на веб-адрес в конце конкретного элемента.

В любом случае, вот истории, которые я выбрал, а также особенности линии, которые подтолкнули мое решение.

Бутылки летят по новой асептической линии

Ротационная машина для розлива с низкой кислотностью с 81 головкой на заводе HP Hood в Сакраменто, Калифорния, производит 600 бутылок/мин на высокоавтоматизированной и гибкой упаковочной линии, предназначенной для быстрой, кнопочное управление. Наполнитель был изготовлен компанией Shibuya Kogyo Corp. (Shibuya Hoppmann Corp. в США).

Машина для розлива Shibuya была первой ротационной машиной для розлива напитков с низкой кислотностью, одобренной Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), когда она прошла аттестацию в 2005 году, а упаковочная линия на заводе в Сакраменто является одной из самых быстрых и сложных асептических линий с низкой кислотностью в мире.

Компания Hood установила первый асептический низкокислотный ротационный наполнитель Shibuya в молочной промышленности на своем заводе в Винчестере, штат Вирджиния, в 2004 году. Когда машина была установлена на заводе в Сакраменто, в США было всего три асептических машины Shibuya, а у Худа их было двое.

Система Shibuya оснащена полностью автоматизированной системой CIP/SIP, которая очищает и стерилизует производственные линии и корпуса перед каждым рабочим циклом. Система может поддерживать асептическую среду внутри асептических камер до 156 часов подряд. В это время обеспечивается доступ через перчаточные боксы, а при нарушении стерильности вся система подлежит повторной стерилизации. Бутылки стерилизуют путем распыления в них перекиси водорода.

Система Shibuya включает в себя три операции: стерилизацию/промывку, наполнение и укупорку. Бутылки транспортируются во время операции с помощью зажимов, которые захватывают бутылку за горлышко. Захват горлышка позволяет наполнителю вмещать бутылки разного размера с минимальными затратами на переналадку.

Все конвейеры и оборудование на линии, за исключением наполнителя Shibuya, контролируются и управляются с HMI в диспетчерской. Вся операция Shibuya может контролироваться центральным компьютером SCADA и управляться через HMI с сенсорным экраном. Худ использует на асептической линии несколько разных бутылок, каждая из которых требует различных условий стерилизации в зависимости от формы и размера. Параметры крутящего момента также различаются для разных бутылок. Как только эти рабочие параметры установлены для контейнера, они могут быть автоматически вызваны на сенсорный экран.

Чтобы просмотреть исходную статью, нажмите на www.packagingdigest.com/HPHood.

(Integrated systems help Blockbuster improve video disc packaging for speedy order fulfillment.)

New labeling, loading method is a smash hit at Blockbuster

Blockbuster Video , McKinney, штат Техас, модернизировала четыре упаковочные линии и добавила пятую автоматизированную линию к своему упаковочно-распределительному центру площадью 850 000 кв. футов, чтобы сократить процент брака и улучшить поток данных и обработку сдаваемых в аренду продуктов для своевременной доставки.

футов, чтобы сократить процент брака и улучшить поток данных и обработку сдаваемых в аренду продуктов для своевременной доставки.

Проект включал модификацию некоторого существующего упаковочного оборудования и внедрение новых технологий для экономии времени и денег. Компания Blockbuster сотрудничала с Videojet Technologies Inc. и производителем оборудования для упаковки видеодисков DVD GIMA S.p.A., Болонья, Италия, для оказания помощи в этом проекте.

Управление четырьмя существующими упаковочными линиями и новой автоматизированной пятой линией осуществляется с помощью системы управления данными Videojet (DMS). DMS представляет собой специализированный набор из семи отдельных программных приложений, разработанных специально для Blockbuster группой интегрированных решений Videojet. Он предоставляет систему управления данными и отчетности, которая обрабатывает поток информации в режиме реального времени между системой управления складом Blockbuster (WMS) и машинами проката фильмов от GIMA на пяти линиях. Интерфейс связывает информацию хост-WMS с упаковочным оборудованием и управляет данными для каждого производственного цикла, возвращая информацию обратно в хост-WMS.

Интерфейс связывает информацию хост-WMS с упаковочным оборудованием и управляет данными для каждого производственного цикла, возвращая информацию обратно в хост-WMS.

Всего было установлено пять дисковых упаковочных машин GIMA DVD872, пять этикетировочных машин GIMA 8A6, пять вертикальных бункеров GIMA 8A5 и пять упаковщиков/подборщиков GIMA 8A7.

В результате была создана интегрированная упаковочная линия, которая обеспечивает «идеальное» выполнение заказов и эффективность процессов, снижение повреждения продукции и снижение процента брака с 0,5 процента до менее чем 0,01 процента. Операционная эффективность повысилась более чем на 40 процентов, а время простоя сократилось до менее чем 5 процентов.

Чтобы увидеть оригинальную историю, нажмите на www.packagingdigest.com/Blockbuster.

«Удобное» место для гибкой упаковки

Переезд GSC Packaging в новое помещение площадью 100 000 кв. футов с 16 отдельными упаковочными комплектами, расположенными бок о бок, улучшает контроль качества и устраняет большую часть риска загрязнения продукта. Поскольку он упаковывает нутрицевтики и пищевые добавки, завод придерживается рекомендаций 21CFR111, которые являются более высокими стандартами, чем для пищевой промышленности для всех продуктов.

Поскольку он упаковывает нутрицевтики и пищевые добавки, завод придерживается рекомендаций 21CFR111, которые являются более высокими стандартами, чем для пищевой промышленности для всех продуктов.

Вход через пластиковую завесу, каждое отделение разделено на первичную и вторичную упаковку и обеспечивает положительный поток воздуха и современную систему сбора пыли для преимущественно порошкообразных продуктов.

Новое предприятие также позиционирует контрактного упаковщика для дальнейшего роста производства стик-упаковок, пакетов и пакетов для порошкообразных и других сухих продуктов.

В комплексе имеется 15 производственных линий упаковки, в том числе семь горизонтальных линий формования/наполнения/запечатывания (FFS), три шестиполосных вертикальных упаковочных линии FFS для упаковки в стик-пакеты, а также различные полуавтоматические, широкоформатные автоматические линии. , вторичная упаковка, термоусадочная упаковка, обвязка и картонная упаковка, комплектация и упаковка для торговых точек. Новейшей машиной FFS на GSC является машина для упаковки в стик-пакет модели ST560 от Viking Masek Global Packaging Technologies.

Новейшей машиной FFS на GSC является машина для упаковки в стик-пакет модели ST560 от Viking Masek Global Packaging Technologies.

Используя эти системы, GSC Packaging упаковывает сухие пищевые порошки и частицы для продуктов, включая пищевые и белковые добавки, смеси для напитков, сухие хлопья, смеси для горячего шоколада и сырные порошки. Помимо порошкообразных продуктов, он также упаковывает гренки, суповые смеси и рис. Эти сухие пищевые продукты расфасованы в три основных формата упаковки, все из которых являются гибкими: стик-пакеты, стоячие пакеты и пакеты, размер которых варьируется от пакетика размером 2×2 дюйма до пакета весом в один килограмм. 18 дюймов в высоту х 12 дюймов в ширину.

Чтобы увидеть исходную историю, нажмите на www.packagingdigest.com/GSC.

Филлер берет контроль над точностью

Компания Xttrium Laboratories, основанная в 1932 году, Маунт-Проспект, Иллинойс, является одним из крупнейших в США поставщиков одобренных FDA препаратов 2- и 4-процентного хлоргексидинглюконата (ХГ). Это противомикробные препараты для хирургической очистки и мытья рук медицинского персонала.

Это противомикробные препараты для хирургической очистки и мытья рук медицинского персонала.

Компания Xttrium открыла новое предприятие площадью 106 000 кв. футов в начале этого года и установила две новые моноблочные машины розлива/укупорки от Serac Inc.: линейки продуктов Serac и (2) новой модели машины FC, на которой Xttrium производит бутылки объемом от 4 до 32 жидких унций.

Компания Xttrium считает новую машину FC превосходным ответом на требования санитарии, точности, скорости и простоты обслуживания благодаря множеству технологических достижений.

Особенности машины FC включают:

• Все компоненты машины установлены над полом и закрыты большими раздвижными дверями, которые обеспечивают полную видимость и доступ для удобства обслуживания и эксплуатации.

• Новые универсальные зажимы для переноса удерживают бутылки за горлышко. Система может работать с горлышками диаметром от 25 до 45 мм и от 35 до 60 мм и бутылками практически любой высоты без необходимости смены инструмента.

• В новой конструкции клапана используются магниты, расположенные внутри и снаружи цилиндра заправочной форсунки. Внутренний магнит прикреплен к заливному клапану, а вертикальный винт на внешней стороне корпуса перемещает внешний магнит вверх или вниз. Это «перетаскивает» внутренний магнит с прикрепленным клапаном заполнения в нужное положение.

• Запатентованная компанией Serac технология Dynaflow обеспечивает исключительную точность при оптимизации времени наполнения в соответствии со спецификациями продукта. Dynaflow можно рассматривать как интеллектуальный расходомер, который контролирует и регулирует поток продукта в зависимости от того, какой вес помещается в контейнер в течение периода наполнения. На точность наполнения не влияют какие-либо изменения температуры или вязкости продукта, и это обеспечивает прямое соединение технологического трубопровода с наполнительными клапанами. Это устраняет необходимость в накопительном резервуаре на наполнителе, что упрощает процесс очистки.

• В дополнение к расчетам веса нетто компьютеризированная система управления розлива записывает данные обработки и розлива для каждой партии бутылок и предоставляет статистические данные о производстве.

Машина была разработана с учетом потребностей оператора и обслуживающего персонала. Шкаф управления монтируется на машине, а не на стене, что устраняет необходимость в внешней проводке и кабельных трассах и обеспечивает легкий доступ оператора.

Чтобы увидеть оригинал статьи, нажмите на www.packagingdigest.com/Xttrium.

Компания Cosmeceuticals повышает производительность фасовки

Hawknad Mfg. Industries Inc., Александрия, Вирджиния, утроила производительность фасовки, установив специализированную систему фасовки UniPuck с регулируемой шайбой от TurboFil Packaging Machines.

Автоматизированная система, использующая UniPucks для фиксации и наполнения бутылок и банок различных форм и размеров, исключает ручное наполнение независимо от формы и размера бутылок и утроила производство с 2000 до 6000 единиц в день.

Hawknad выпускает множество лосьонов и кремов, от кремов для осветления кожи до лосьонов от прыщей. Особенно сложными были 6-унциевые пакетики Silique, используемые для лосьонов высокой вязкости. Бутылки, которые, по сути, представляют собой бутылки, которые стоят на крышках, столкнулись с двумя проблемами, когда Hawknad решил автоматизировать операцию наполнения: бутылки должны были стабилизироваться с помощью системы шайб, и они заполнялись снизу вверх.

Компания Hawknad решила использовать регулируемую поточную систему наполнения UniPuck, потому что легко регулируемые шайбы позволяли быстро переключаться между различными типами контейнеров, а поточные наливные головки можно было использовать для наполнения сверху или снизу. TurboFil Packaging Machines работала с партнерами над созданием небольшой автоматизированной системы розлива, которая не только отвечала требованиям Hawknad, но и работала как единое целое.

Разливочная машина Hawknad сконфигурирована по индивидуальному заказу с четырьмя поршневыми головками с принудительно закрывающимися соплами, которые обеспечивают высокую точность (+/-0,2 процента) и работу без разбрызгивания и протечек. Система наполняет бутылки кремами и лосьонами высокой вязкости снизу вверх со скоростью 50 циклов наполнения/мин.

Система наполняет бутылки кремами и лосьонами высокой вязкости снизу вверх со скоростью 50 циклов наполнения/мин.

В процессе работы контейнеры вручную помещаются в UniPucks, которые затем переносят шайбы на наполнитель. Когда пять бутылок находятся на месте, датчик дает машине сигнал поднять первые четыре бутылки, наполнить их и постепенно опустить.

Чтобы увидеть оригинальную историю, нажмите на www.packagingdigest.com/Hawknad.

Новая картонная упаковка Zippy — это революционно

U.S. Sugar Corp. — первая компания в мире, выпустившая на рынок свою продукцию с революционно новой концепцией упаковки под названием Zipbox, в которой картонная коробка с полимерным покрытием объединяется с прикрепленным к ней гибким пленочным держателем, содержащим молния. Zipbox является совместным предприятием T.H.E.M. и подразделение Zip-Pak компании Illinois Tool Works Inc. (ITW).

Среди многих особенностей нового Zipbox — застегивающаяся молния DoubleZip сверху, которая позволяет легко открывать и закрывать, а также герметичная конструкция на дне упаковки, которая устраняет необходимость в дополнительном вкладыше для хранения продукта. свежесть.

свежесть.

Коробки Zipbox производятся на сборочной машине модели MP2 компании Zip-Pak Systems. Это та же самая машина, которая используется для установки застежек-молний на гибкие пакеты. В ходе этой операции сложенные картонные коробки подаются в машину из магазина, а застежка-молния и пленка находятся в рулонах на передней части машины.

Плоская пленка втягивается в машину и складывается в форме буквы «С», при этом желоб буквы «С» направлен вверх. Застежка-молния вставляется в желоб в пленке, которая запаивается сверху. Затем пленка/молния загибается по краям коробки и термосваривается с коробками.

Сборка, наполнение и запечатывание коробок осуществляется с помощью системы, разработанной и изготовленной компанией Yeaman Machine Technologies. В этом процессе коробки Zipbox помещаются в магазин застежкой-молнией вверх. Коробки заполняются через дно, поэтому рука поворачивает коробки на 180 градусов, так что верхние части застежек-молний находятся внизу, а открытые днища коробок смотрят вверх.

Чтобы увидеть оригинальную историю, нажмите на www.packagingdigest.com/USSugar.

Добавление плюса в новую блистерную упаковку Санофи

Новая упаковочная машина, изготовленная по индивидуальному заказу, стала критически важным элементом, когда гигантский французский производитель лекарств Санофи представил обновленную версию своего средства от изжоги Маалокс в новом дизайне блистерной упаковки. Продукт под названием Maalox Plus, который был представлен в Италии, добавляет симетикон к стандартному Maalox. Ключевым элементом конструкции новой машины была гибкость. Он должен соответствовать многочисленным требованиям клиентов и создавать различные стили упаковки.

Упаковка для Маалокса Плюс представляет собой блистерную упаковку нового дизайна, сочетающую в себе традиционный термоформованный/запечатанный фольгой блистер и информационный листок для пациента (PIL) вместе в компактной картонной коробке с удобной системой открывания.

Удобная для пользователя упаковка содержит два термоформованных и запечатанных фольгой блистера, каждый из которых содержит шесть таблеток, а также информационный буклет, которые постоянно находятся в картонной упаковке. Это обеспечивает связь важной информации о продукте с упаковкой на протяжении всего ее использования. Потребители открывают двойную блистерную упаковку, вытягивая блистер с одной стороны, что автоматически выталкивает второй блистер с противоположной стороны. Это чем-то похоже на качели, за исключением того, что они двигаются бок о бок, а не вверх-вниз.

Ключом к упаковке является система слайдеров, которая защищена многочисленными международными патентами. Ползунок также был одним из самых сложных элементов конструкции упаковочной машины.

Для автоматизации производства блистерной упаковки слайдера в необходимых объемах компания Burgopak Healthcare & Technology, занимающаяся разработкой слайдеров, заключила партнерское соглашение с компанией Bosch Packaging Systems, которая была выбрана за ее опыт в области подачи, обработки продуктов и обработки пленки на высокой скорости. Созданная компанией Bosch в Швейцарии система Burgopak, изготовленная по индивидуальному заказу, объединяет отдельные компоненты — блистер, буклет и картонную коробку — для создания полнофункциональной упаковки слайдеров Burgopak.

Созданная компанией Bosch в Швейцарии система Burgopak, изготовленная по индивидуальному заказу, объединяет отдельные компоненты — блистер, буклет и картонную коробку — для создания полнофункциональной упаковки слайдеров Burgopak.

Чтобы просмотреть оригинальную историю, нажмите на www.packagingdigest.com/MaaloxPlus.

Бережливая эффективность приносит дивиденды

Начав с простого предприятия площадью 50 000 кв. футов, контрактный упаковщик Aerofil Technology Inc., Салливан, штат Миссури, вырос в предприятие площадью 400 000 кв. футов с 16 производственными линиями. Ключом к этому росту стала приверженность культуре полного расширения возможностей сотрудников, которая способствует постоянному совершенствованию каждый день.

ATI приняла философию и практику производственной системы Toyota (TPS), и это оказало непосредственное и сильное влияние на всю рабочую силу и культуру. В основе обучения ATI сосредоточилась на том, что она считает своим самым ценным ресурсом, — на своих сотрудниках. Он задействовал каждого сотрудника на всем предприятии, обеспечивая непрерывное ежедневное совершенствование.

Он задействовал каждого сотрудника на всем предприятии, обеспечивая непрерывное ежедневное совершенствование.

Весной 2009 года ATI начала поиск новейшей высокотехнологичной и высокоскоростной линии розлива жидкостей, доступной на рынке. При проектировании высокоскоростной линии ATI сначала установила эксплуатационные требования для каждой единицы оборудования на новой линии, а затем использовала другой инструмент бережливого производства, известный как 3P (Производство, Подготовка, Процесс), для оптимизации компоновки линии. Это дало хорошее представление о том, как оборудование поместится в помещении и насколько оно будет доступно для операторов.

Результатом стала эффективная высокоскоростная упаковочная линия, на которой работают всего три человека. Новая линия, запущенная в октябре 2012 года, включает 15 различных бутылок с семью различными крышками, включая триггерные распылители.

Основное изменение, внесенное в новую линию, заключалось в том, что обработка и упаковка осуществляются в одном и том же помещении, хотя и в отдельно определенных зонах. Компания всегда размещала переработку и упаковку в отдельных помещениях, но это новое расположение обеспечивает тесное взаимодействие и эффективную связь между операторами смешивания и операторами линии.

Компания всегда размещала переработку и упаковку в отдельных помещениях, но это новое расположение обеспечивает тесное взаимодействие и эффективную связь между операторами смешивания и операторами линии.

Компания ATI установила моноблочный наполнитель/укупор Pneumatic Scale Angelus (PSA), который включает в себя наполнитель с массовым потоком на 30 головок и укупорщик на 12 головок. Наполнитель включает в себя технологию Кориолиса, которая обеспечивает точность заполнения +/-1 г. Чтобы соответствовать требованиям взрывозащищенности ATI, моноблочная система классифицируется как искробезопасная.

Чтобы увидеть оригинальную историю, нажмите на www.packagingdigest.com/Aerofil.

Shibuya Hoppmann Corp., 800-368-3582

www.shibuyahoppmann.com

GIMA S.p.A., 39 051 6169711

www.gima.com

Videojet Technologies Inc., 630-860-7300

www.videojet.com

Viking Masek Global Packaging Technologies ,

920-564-5051; www. vikingmasek.com

vikingmasek.com

Serac Inc., 630-510-9343

www.serac-group.com

Турбофля14-239-3878

www.turbofil.com

T.H.E.M., 800-322-8436

www.them.net; www.zipbox.net

Yeaman Machine Technologies, 847-758-0500

www.yeamanmachine.net

Zip-Pak, Div. Illinois Tool Works Inc.,

773-715-3121

www.zippak.com

Zip-Pak Systems, 770-921-1777

www.zippak.com

9

9000 3

1119

9003 9001

Bosch Packaging Systems, 919-413-3307

www.boschpackaging.com

Burgopak Healthcare & Technology, +44 207 089 1950; www.burgopakhealthcare.com

Pneumatic Scale Corp. , 330-923-049

, 330-923-049

www.barry-wehmillerco.com

.

TAGS: Тенденции и проблемы Тенденции и проблемы Устойчивое развитие Тенденции и проблемы

Упаковочные линии: широкий выбор для решения любых упаковочных задач

Машины для захвата и размещения

Одной из наших наиболее часто используемых упаковочных систем является наша машина для захвата и размещения или линия для подбора. Упаковывает в упаковочные материалы голые или расфасованные продукты различной консистенции. Переключение между разгрузкой пластиковых лотков и сборкой картонных лотков на одной линии не представляет никаких проблем. С нашими роботами в дизайне Scara или Delta, индивидуальными инструментами для захвата и размещения, системой технического зрения Schubert и упаковкой, использующей принцип противотока, мы гарантируем идеальное качество продукции и полностью заполненные лотки. Производительность определяется количеством роботов и масштабируется практически бесконечно. Наша самая большая машина для захвата и размещения на сегодняшний день состоит из 48 роботов F4.

Наша самая большая машина для захвата и размещения на сегодняшний день состоит из 48 роботов F4.

Упаковочные линии

В качестве варианта машины для захвата и размещения упаковочная линия имеет несколько боковых подающих лент. Это позволяет одновременно подавать на упаковочную линию разные продукты. Роботы Pick & Place затем создают ассортиментные упаковки из отдельных типов продуктов. Очень популярным применением для этого являются, например, линии по упаковке шоколада. Все преимущества, предлагаемые нашей машиной для захвата и размещения, также могут быть достигнуты в упаковочной линии. От масштабируемости производства до выбора между различными упаковочными материалами (пластик или картон) и превосходного качества продукции и упаковки — благодаря технологии щадящего обращения и системам обработки изображений Schubert.

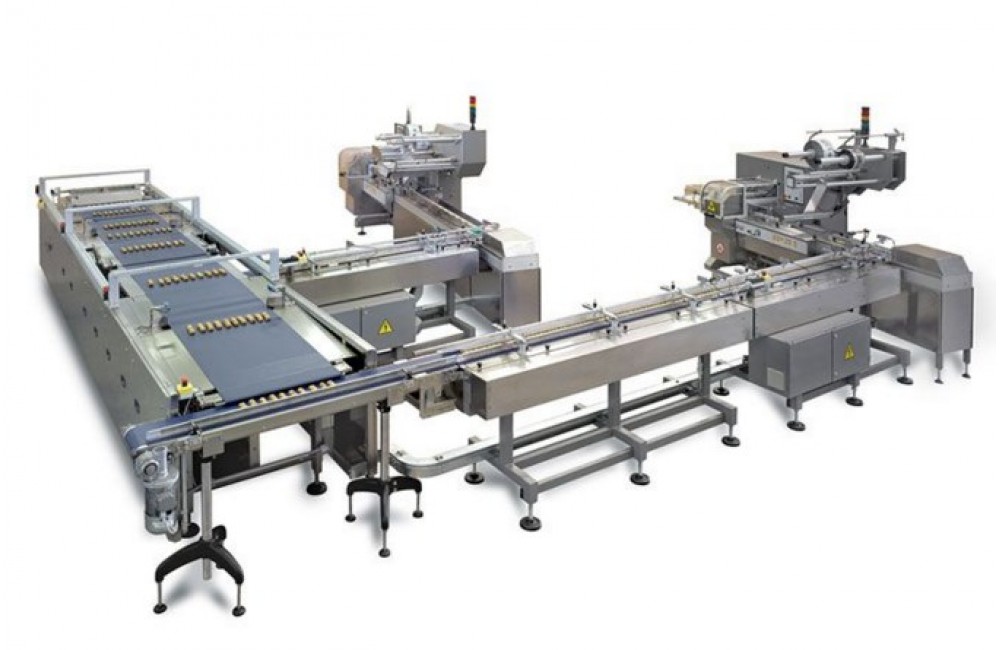

Машины флоу-упаковки

Флоу-упаковочная машина Шуберта, Flowpacker, представляет собой упаковочную машину, основанную на уникальной концепции. Это связано с тем, что здесь также играет роль технология Pick & Place: По сути, Flowpacker — это еще один вариант машины Pick & Place, в которую органично интегрирован блок флоу-пакинга Flowmodul. В отличие от обычной подачи продукта с помощью лент, флоу-упаковочная машина экономит огромное количество площади на полу за счет подачи с помощью роботов захвата и размещения. Необработанные или расфасованные продукты упаковываются во флоупак с лотками или без них. Благодаря нашим технологиям запечатывания упаковочная линия настолько гибка, что можно быстро и легко переключаться между ламинированной пленкой и новой экологичной пленкой Flowpack.

Это связано с тем, что здесь также играет роль технология Pick & Place: По сути, Flowpacker — это еще один вариант машины Pick & Place, в которую органично интегрирован блок флоу-пакинга Flowmodul. В отличие от обычной подачи продукта с помощью лент, флоу-упаковочная машина экономит огромное количество площади на полу за счет подачи с помощью роботов захвата и размещения. Необработанные или расфасованные продукты упаковываются во флоупак с лотками или без них. Благодаря нашим технологиям запечатывания упаковочная линия настолько гибка, что можно быстро и легко переключаться между ламинированной пленкой и новой экологичной пленкой Flowpack.

Картонер

Наши картонажники или упаковщики батончиков объединяют небольшие отдельные продукты в товарную единицу. Обычно это вторичная упаковка из плотного картона, например, для смешанных упаковок или групповых упаковок. Процесс упаковки включает в себя сборку, загрузку и закрытие упаковочных материалов. Используются коробки или картонные коробки для дисплеев, изготовленные из плоских заготовок или заготовок складных коробок, открываемых вытягиванием. На упаковочной линии продукты оптимально предварительно группируются, а затем загружаются в картонную коробку с помощью либо роботов Pick & Place, либо роботов F2. Чтобы представить товары в рознице привлекательно, картонщики часто обрабатывают высококачественную упаковку со специальными поверхностями, которые требуют внешней упаковки для транспортировки.

На упаковочной линии продукты оптимально предварительно группируются, а затем загружаются в картонную коробку с помощью либо роботов Pick & Place, либо роботов F2. Чтобы представить товары в рознице привлекательно, картонщики часто обрабатывают высококачественную упаковку со специальными поверхностями, которые требуют внешней упаковки для транспортировки.

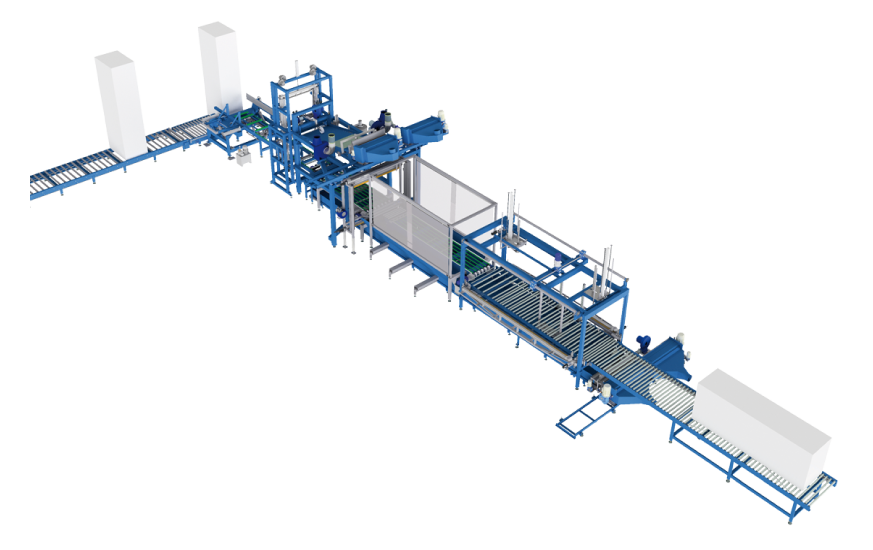

Упаковщик ящиков

Наш упаковщик в картонные коробки функционирует аналогично картонажной машине. Эти упаковочные системы также выполняют сборку, загрузку и закрытие упаковочных материалов. Отличие в том, что упаковщик в коробки создает не продуманную упаковку, а наружную или транспортную упаковку для мультиупаковки. К ним относятся коробки с оберткой и RSC, а также лотки с крышками и без них. Если используются картонные коробки с функцией «подготовка к полке», они также подходят для использования на торговой полке. Упаковочные материалы в основном изготавливаются из гофрированного картона, но наш упаковщик также может перерабатывать многоразовые коробки из пластика. Система предварительной группировки, идеально адаптированная к продуктам и упаковке, и роботы F2 обеспечивают компактную загрузку.

Система предварительной группировки, идеально адаптированная к продуктам и упаковке, и роботы F2 обеспечивают компактную загрузку.

Упаковочная машина для напитков

С помощью машины для упаковки напитков Innopack TLM напитки можно гибко комбинировать в смешанные упаковки, упаковки по шесть штук, корзины, групповые лотки, контейнеры или сезонные смеси и упаковки. Упаковочная линия представляет собой комбинацию упаковщика бутылок от KHS и машин для сборки и укупорки от Schubert. Это создает компактное, компактное блочное решение, объединяющее процесс упаковки в одну линию. Наш транспортный робот Transmodul выступает в качестве связующего компонента: Transmodul не только транспортирует упаковочные материалы и бутылки в автомате по производству напитков, но и бесшовно соединяет все компоненты системы вместе без интерфейсов благодаря рельсовой технологии.

Разливочные машины

Наша разливочная машина может использоваться как для жидких, так и для порошкообразных продуктов. В качестве упаковки можно использовать бутылки и контейнеры любых размеров и из любых материалов, от стекла до пластика и картона. Точные процессы наполнения с помощью весов и других функций контроля качества обеспечивают безупречные результаты. Интеграция в единую линию имеет смысл для оптимального соединения предшествующих и последующих процессов упаковки. И здесь наш транспортный робот Transmodul обеспечивает поддержку и обеспечивает упаковочные системы решениями без интерфейсов. Таким образом, наполненные продукты могут полностью автоматически упаковываться во вторичную упаковку, а затем во внешнюю упаковку для транспортировки.

В качестве упаковки можно использовать бутылки и контейнеры любых размеров и из любых материалов, от стекла до пластика и картона. Точные процессы наполнения с помощью весов и других функций контроля качества обеспечивают безупречные результаты. Интеграция в единую линию имеет смысл для оптимального соединения предшествующих и последующих процессов упаковки. И здесь наш транспортный робот Transmodul обеспечивает поддержку и обеспечивает упаковочные системы решениями без интерфейсов. Таким образом, наполненные продукты могут полностью автоматически упаковываться во вторичную упаковку, а затем во внешнюю упаковку для транспортировки.

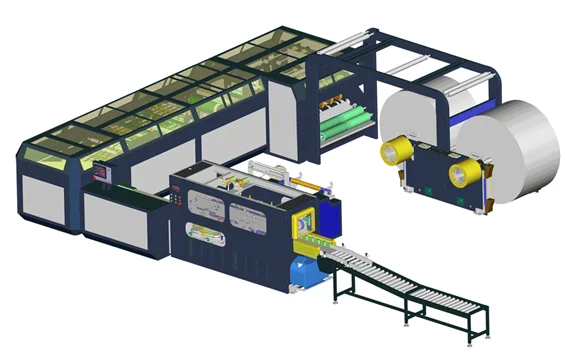

Термоформовочные машины

Как и разливочная машина, наша термоформовочная машина спроектирована таким образом, чтобы ее можно было легко интегрировать в упаковочные линии Schubert. Термоформовочная машина не только осуществляет термоформование упаковки, но и вставляет продукт в готовую упаковку. Термоформование часто сочетается с штамповкой или запечатыванием. До или после этого этапа упаковки на той же линии могут происходить другие процессы, такие как дальнейшая упаковка товаров для продажи и транспортировки с помощью картонажной машины или упаковщика в ящики. Чтобы сделать упаковку максимально эффективной, Transmodul объединяет все этапы в полностью автоматизированный и полностью контролируемый процесс.

До или после этого этапа упаковки на той же линии могут происходить другие процессы, такие как дальнейшая упаковка товаров для продажи и транспортировки с помощью картонажной машины или упаковщика в ящики. Чтобы сделать упаковку максимально эффективной, Transmodul объединяет все этапы в полностью автоматизированный и полностью контролируемый процесс.

Упаковочные линии

Наша упаковочная линия или мультиупаковщик компании Schubert объединяет различные этапы упаковочного процесса в единую упаковочную систему. Это означает, что первичная, вторичная и третичная упаковка больше не выполняются на отдельных машинах, а органично связаны друг с другом. Классический пример использования нашего Transmodul: рельсовый транспортный робот плавно соединяет все компоненты системы, то есть без каких-либо интерфейсов, в полностью автоматический процесс упаковки. Обычно это включает в себя повторяющуюся сборку, загрузку и закрытие различных упаковочных материалов на последовательных стадиях процесса.

Всего комментариев: 0