Пластики для 3д принтера: Подробный гид по выбору пластика для 3D-печати

Содержание

Какой пластик для 3D печати лучше? Разбираемся вместе!

Пластик для печати на 3Д принтере

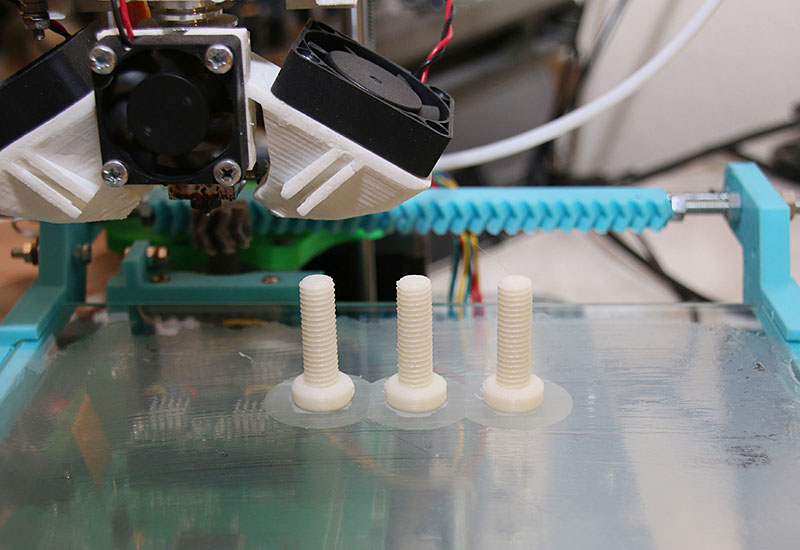

После приобретения собственного FDM 3D принтера, а также в ходе его выбора, возникает необходимость выбрать и подходящий пластик для 3D печати. Но как это сделать, если вы новичок в 3Д печати и практически не разбираетесь в этом вопросе? Пластик для печати на 3Д принтере в большинстве случаев представляет собой основную составляющую успешного воспроизведения изделий. Потому не станем экономить на знаниях, и расскажем вам о том, как подобрать лучший пластик для 3D печати.

Виды пластика для 3D принтера

В первую очередь нужно рассмотреть виды пластика для 3D принтера. Пластик для 3D печати, или филамент, производится в виде тонкой нити, диаметром 1,75 мм и 3 мм. Чаще всего в базовой комплектации применяются нити толщиной 1,75 мм, но некоторые производители 3D принтеров предоставляют возможность установить систему подачи трехмиллиметрового пластика. Пластик для 3D печати насчитывает немало разновидностей, среди которых самыми распространенными являются ABS и PLA пластик.

Пластик для 3D печати: разновидности

По популярности на украинском рынке можно выделить такие виды пластика для 3D печати:

- PLA (ПЛА) или полилактид. Органичен и недолговечен. Подходит для 3D-печати декоративных изделий, но не способен выдерживать большие механические нагрузки;

- ABS (АБС) или акрилонитрилбутадиенстирол. Обладает большим сроком жизни и отличными механическими свойствами. Термоустойчив и применяется в промышленных целях. Дает усадку при остывании. Рекомендуется печатать в проветриваемых помещениях;

- PVA (ПВА) или поливиниловый спирт. Водорастворимый материал, который используется в качестве поддержки ;

- Nylone (Нейлон). Альтернатива ABS-пластику, подходит для многих инженерных конструкций. При печати нейлоном помещение рекомендуется проветривать;

- HIPS (Ударопрочный полистирол). По физическим свойствам – нечто среднее между PLA и ABS. При печати также может давать токсичные испарения.

Другие вопросы и ответы о 3D принтерах и 3D печати:

Какой пластик лучше для 3D принтера?

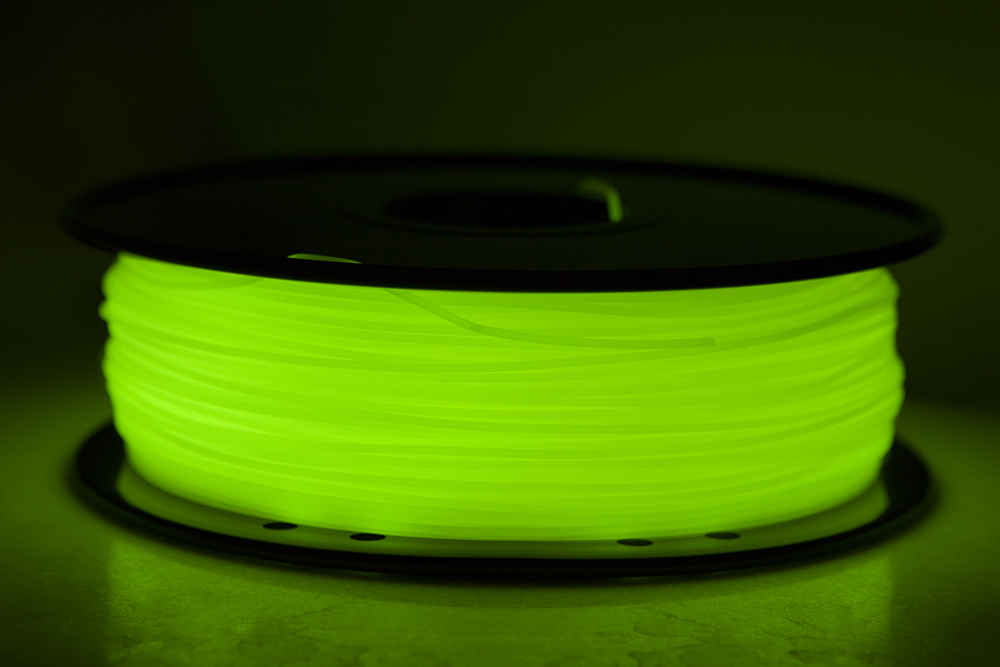

На самом деле, типов пластика для 3Д-печати гораздо больше. Сюда можно включить гибкий, флуоресцентный и люминесцентный филамент, древесные и металлизированные материалы. Но на практике такие расходники нечасто применяются и нужны для узко специфических целей. Металлизированные пластики сами по себе интересны, но находятся на начальной стадии разработки и уступают по характеристикам обыкновенным усиленным материалам. «И какой пластик лучше для 3D принтера?» – спросите вы. Выбирать следует исходя из конкретный целей. Если вы намереваетесь печатать декоративные элементы, которые не будут подвергаться полезной нагрузке, можно обратить внимание на PLA пластик. Если же вашей целью является печать шестерней, структурных деталей и прочего – обратите внимание на усиленные материалы для 3Д печати.

Сюда можно включить гибкий, флуоресцентный и люминесцентный филамент, древесные и металлизированные материалы. Но на практике такие расходники нечасто применяются и нужны для узко специфических целей. Металлизированные пластики сами по себе интересны, но находятся на начальной стадии разработки и уступают по характеристикам обыкновенным усиленным материалам. «И какой пластик лучше для 3D принтера?» – спросите вы. Выбирать следует исходя из конкретный целей. Если вы намереваетесь печатать декоративные элементы, которые не будут подвергаться полезной нагрузке, можно обратить внимание на PLA пластик. Если же вашей целью является печать шестерней, структурных деталей и прочего – обратите внимание на усиленные материалы для 3Д печати.

Каким пластиком печатать?

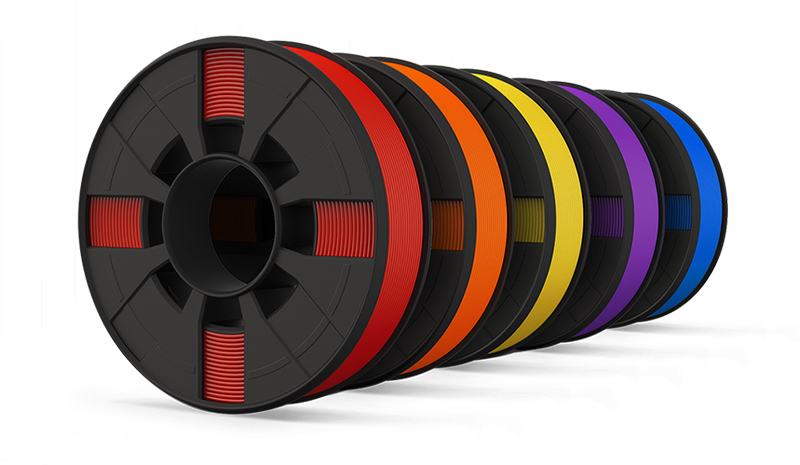

Обратите внимание, что не каждый принтер поддерживает весь спектр материалов для 3D печати. Перед покупкой конкретного филамента уточните характеристики собственного устройства во избежание напрасного расхода средств. Дальше дело только за вами и вашей фантазией. В продаже доступен огромный спектр цветов и оттенков пластика, матовые и глянцевые, полу- и полностью прозрачные материалы. Такое разнообразие позволит изготовить практическое любое изделие на ваш вкус.

В продаже доступен огромный спектр цветов и оттенков пластика, матовые и глянцевые, полу- и полностью прозрачные материалы. Такое разнообразие позволит изготовить практическое любое изделие на ваш вкус.

Помните, что при необходимости купить пластик для 3D печати – магазин 3DDevice к вашим услугам! Мы предлагаем широкий спектр различных материалов во всех возможных цветовых вариантах и готовы предоставить консультацию при выборе филамента.

Если у Вас имеются дополнительные вопросы, которые мы не затронули, пишите нам на электронную почту и мы, в случае необходимости, добавим и Ваши вопросы! С уважением, коллектив компании 3DDevice. Также мы предоставляем услуги 3D моделирования, 3Д сканирования и 3Д печати. Работаем по всей Украине! При возникновении вопросов – свяжитесь с нами любым удобным вам способом. Контакты указаны здесь. Будем рады сотрудничеству!

Вернуться на главную

Виды инженерных пластиков для 3D принтера. Обзор композитных филаментов для 3D печати

Содержание [Показать]

Всем привет, друзья! С Вами 3DTool!

Несомненный тренд последних лет – бурное развитие композитной 3D печати по технологии FDM. Десятки, если не сотни решений предлагают компании – производители по всему миру и многие из них становятся все более успешными в коммерческом и прикладном отношениях, что очевидно подтверждает полезность и актуальность направления. Мы решили собрать в этом обзоре наиболее заслуживающие внимание, на наш взгляд, материалы и рассмотреть 3д принтеры, с которыми они уверенно совместимы. Так же, довольно приятным является факт, что наша страна занимает достойное место в общей повестке композитной 3д печати и в данном материале мы проиллюстрируем это наглядно.

Десятки, если не сотни решений предлагают компании – производители по всему миру и многие из них становятся все более успешными в коммерческом и прикладном отношениях, что очевидно подтверждает полезность и актуальность направления. Мы решили собрать в этом обзоре наиболее заслуживающие внимание, на наш взгляд, материалы и рассмотреть 3д принтеры, с которыми они уверенно совместимы. Так же, довольно приятным является факт, что наша страна занимает достойное место в общей повестке композитной 3д печати и в данном материале мы проиллюстрируем это наглядно.

Для начала необходимо условиться, что под композитными материалами мы понимаем в первую очередь филаменты повышенной прочности и износостойкости. В основном это различные композиции базового термополимера и усиливающего наполнителя, например рубленного стекло или углеволокна. Так как технически, древонаполненные, или нити с алюминиевой крошкой тоже являются композитами, мы заранее сместим фокус с декоративных материалов на инженерные.

Так же в этой статье мы не будем плотно касаться таких сложных композитов как производные полиэфирэфиркетона, полисульфона, полифенилсульфида и прочих высокотемпературных и конструкционных материалов ввиду их сравнительно малой распространенности и крайней требовательности к печати.

А вот о чем поговорим подробно, так это об отличиях рубленного и непрерывного волокна в материале, разнице между Raise E2CF, PICASO 3D Designer X Pro S2 и Anisoprint Composer A4, плюсах угленаполненных полиамидов перед ABSCF и необходимости сушить материал перед использованием.

2 Виды и характеристики композитных инженерных филаментов

Глобально, все композитные филаменты можно разделить на два типа:

При этом первая категория значительно выше по удельной прочности, существенно дороже и требует специальных технологий производства и укладки.

Вторая категория гораздо проще как в производстве, так и в использовании, тем самым значительно увеличивает список совместимого оборудования, однако немного хуже по характеристикам и менее прочна.

Помимо этого деления, существует деление по пространственному строению базового полимера. Базовые термополимеры можно разделить на две категории:

-

Полукристаллические -

Аморфные

Разница заключается в строении цепочек полимерных молекул в материале.

Полукристаллическими называются полимеры образующие при охлаждении более упорядоченные паттерны молекулярных цепочек похожие на кристаллическую решетку

Аморфными, называют полимеры, молекулярные цепочки которых расположены в структуре хаотично и перепутаны между собой.

Не трудно догадаться, что более жесткими являются полукристаллические материалы, а более эластичными аморфные. Это же свойство наследуют композиты. Например, TPU-GF (Стеклонаполненный термополиуретан) будет более эластичным и даже гнущимся, чем PA12-GF (Стеклонаполненный полиамид 12) и выбирать подходящий под ваши задачи филамент нужно в том числе, исходя именно из этих классификаций.

Гипотетически, любой термополимер, независимо от его структуры может быть усилен тем или иным компонентом, как правило, таким компонентом выступает углеволокно, стекловолокно, базальтовое волокно и любой другой прочный не полимерный материал. Однако последнее время ведутся успешные эксперименты по усилению менее прочных полимеров более прочными, например усиление полиамидного филамента непрерывным арамидным волокном (Кевларом). С недавних пор на рынке появились коммерческие решения с усилением кевларом, например от Markforged.

Обратите внимание, что наибольшую прочность получают именно усиленные непрерывным волокном материалы. Такую технологию сейчас называют CFC (Composite fiber Co-Extrusion) или анизопринтингом, изобретенным одноименной компанией с отечественными корнями. Существует аналог технологии от американской Markforged — CFR (Continuous Fiber Reinforcement), но он существенно отличается в деталях.

Однако как мы уже отмечали выше, такие композиты дороги в производстве и узки в использовании. Если же касаться широко распространённых композитных филаментов для 3д печати, здесь правит бал рубленное волокно — когда компонент усиления дробят до мельчайших составляющих и замешивают вместе с базовым полимером. В таком варианте использования базовый материал уменьшает негативные свойства, вроде высокой усадки и плохой когезии (спекания) по слоям, получая значительные преимущества в температуростойкости, внешнем виде поверхности и удельной прочности.

Собственно, именно это характеризует основную разницу в подходах усиления. Усиление непрерывным волокном ставит задачу максимального повышения прочностных характеристик конечных изделий. Создание композитных нитей из рубленного волокна же, напротив, ставит задачей изменение характеристик самого исходного полимера в ту или иную сторону, как правило для стабилизации его поведения при печати, но и достижения улучшенных прочностных характеристик и внешнего вида. Интересно, что компания Markforged в некоторых своих продуктах использует двойные композиты – наполненный рубленным углеволокном полиамид 12 усиленный непрерывным волокном в процессе печати.

Интересно, что компания Markforged в некоторых своих продуктах использует двойные композиты – наполненный рубленным углеволокном полиамид 12 усиленный непрерывным волокном в процессе печати.

Необходимо учитывать, что некоторые высокопрочные полимеры не всегда выигрывают от композиций с наполнителями, да, в результате получается более стабильный и удобный для экструзии материал, но это может происходить в значительной степени за счет его прочностных характеристик. Поэтому обязательно сравнивайте характеристики чистых базовых материалов с параметрами композитных филаментов перед использованием.

Перейдем непосредственно к характеристикам материалов и возьмем за основу три композитных филамента на основе рубленного волокна и три материала в виде композиций с непрерывным усилением. Начнем с последних.

Сравнение характеристик материалов с усилением непрерывным волокном:

Как следует из сравнительной таблички, наиболее прочным является композит на базе полиамида 12, что естественно, т. к. это более выносливый и твердый базовый материал изначально, однако его использование накладывает необходимость в наличии активной термокамеры в самом 3Д принтере, что само по себе стоит дороже, поэтому уступающий конкурентам по некоторым параметрам PETG-CCF получается более предпочтительным по соотношению затраты/результат, но об этом мы поговорим позднее в контексте 3д принтеров.

к. это более выносливый и твердый базовый материал изначально, однако его использование накладывает необходимость в наличии активной термокамеры в самом 3Д принтере, что само по себе стоит дороже, поэтому уступающий конкурентам по некоторым параметрам PETG-CCF получается более предпочтительным по соотношению затраты/результат, но об этом мы поговорим позднее в контексте 3д принтеров.

Как вы могли заметить, материал от Markforged использует в качестве базового полимера PA6-CF наполненный рубленным волокном, что подводит нас ко второй категории композитов.

Здесь ситуация чуть более сложная, т. к. в отличие от крайне мало распространенного CCF, наполненных филаментов для обычной FDM печати сильно больше и сравнить все из них в рамках этой статьи мы не сможем. Поэтому надеемся, что читатель простит нам некоторую избирательность, т. к. в формат сводной таблички мы добавим те материалы, которыми пользовались сами и которые, в отличии от продукции Markforged, например, легко купить на территории РФ. Для более честного сравнения, сделаем выборку по базовым,уже упомянутым выше материалам, пускай это будут ABS (акрилонитрил бутадиен стирол), PETG (полиэтилен терефталат гликоль), PA (полиамид).

Для более честного сравнения, сделаем выборку по базовым,уже упомянутым выше материалам, пускай это будут ABS (акрилонитрил бутадиен стирол), PETG (полиэтилен терефталат гликоль), PA (полиамид).

Обратите внимание! Общего и обязательного для всех производителей набора прочностных характеристик в описании на данный момент нет, и каждая компания указывает параметры материалов на свое усмотрение. Мы постарались выбрать наиболее наглядные и пересекающиеся у большинства параметры и представили их в табличках.

Сравнение характеристик материалов с усилением рубленным волокном:

Как видите, ввиду малого количества опубликованных характеристик материалов, табличка получается неполной и провести полноценное сравнение мы не можем. Однако хорошо видна зависимость – рубленный наполнитель повышает планку температуры размягчения. Информацию о наполнителе eABS MAX в открытых источниках нам найти не удалось, однако мы точно можем сказать, что хоть этот материал находится в разделе «инженерных» пластиков, в нашу категорию композитов он точно не попадает. Хотя печатать этим филаментом одно удовольствие, и он действительно прочнее обычного ABS и обладает существенно меньшей усадкой. Обратите внимание, мы намеренно не указывали процентное соотношение рубленного волокна к базовому полимеру, хотя это легко понять из названия материалов, так как и без того небольшая выборка банально не позволит провести сравнение. Перейдем к наполненному PETG.

Хотя печатать этим филаментом одно удовольствие, и он действительно прочнее обычного ABS и обладает существенно меньшей усадкой. Обратите внимание, мы намеренно не указывали процентное соотношение рубленного волокна к базовому полимеру, хотя это легко понять из названия материалов, так как и без того небольшая выборка банально не позволит провести сравнение. Перейдем к наполненному PETG.

К сожалению, из доступных на данный момент в России брендов, в сфере наполненных PETG представлены только 3 производителя и судя по всему, среди них продукция REC3D является бесспорным лидером.

Перейдем к последней табличке наполненных рубленным волокном полиамидов и приступим к подбору совместимого оборудования. Обратите внимание, что полиамиды являются наиболее удачными базовыми полимерами для наполненных рубленными волокнами композитных филаментов, и на рынке их представлено в избытке. Поэтому мы выбрали наиболее популярных производителей и примерно одинаковое процентное содержание волокон в материалах для сравнения.

Как мы можем наблюдать, результаты получились весьма интересными, от разбега в максимальных температурах, до сильного разброса по ударной вязкости и прочности на растяжение. Однако заметна четкая корреляция – наиболее простой в печати, аморфный PETG — более слабый нежели наполненный, так же аморфный ABS, находящийся по середине. Заслуженно правит бал – полукристаллический полиамид (6 и 12), обеспечивающий как достаточную эластичность, так и отличные температурные и прочностные характеристики. Что же нужно, чтобы печатать такими материалами? Давайте разберемся.

3 3D принтеры для печати композитными материалами с непрерывным армированием

Как мы уже говорили выше, печать более прочными материалами требует особых условий. В случае с непрерывным волокном это особая система укладки самого материала усиления в базовый полимер. Механизм работы довольно прост – в момент укладки базового материала, параллельно в сопло подается непрерывная нить, обрезаясь в определенных точках периметров и создавая перехлесты непрерывного волокна разной направленности. Данный способ справедлив в отношении устройств Markforged.

Данный способ справедлив в отношении устройств Markforged.

Anisoprint же, предлагает укладку полностью непрерывного и однонаправленного по паттерну волокна, с обрезкой только в конце слоя. Для решения проблем слайсинга таких сложных моделей, обе компании разработали соответствующий софт, сильно отличающийся от классических FDM слайсеров, но подробно в этой статье мы не станем их касаться, это требует отдельного большого материала. Просто зафиксируем ключевые отличия двух технологий.

Печать непрерывным углеволокном требует материал – подложку, или основание, например PETG, и чем сложнее материал основания, тем более высокие требования будут предъявляться оборудованию. Например, для печати высокотемпературными инженерными материалами с усилением, компания разработала специальный промышленный 3D принтер Anisoprint PROM IS 500. Он оборудован активной термокамерой, высокотемпературными экструдерами и всем необходимым, чтобы печатать хоть наполненным полиэфирэфиркетаном, хоть базовым PETG CCF.

Компания markforged предлагает в качестве флагмана промышленный 3D принтер по печати непрерывным углеволокном – Markforged FX20. Он позволяет печатать всем набором материалов этого производителя, так же заточен под высокотемпературную печать и оборудован всем необходимым включая активную термокамеру.

Подобные устройства лучше всего подходят для получения максимального результата от использования непрерывного направленного армирования углеволокном и позволяют работать не только с простыми базовыми полимерами вроде PETG, или даже Полиамидами, но и с Top-Notch композициями на основе полисульфида, полиэфирэфиркетона и подобных материалов. Что касается настольных устройств, они представлены хорошо знакомыми на рынке Anisoprint Composer A4 и Markforged Mark 2. Данные устройства не оборудованы активными термокамерами и имеют существенные ограничения по максимальной температуре нагрева. Лучше всего для них подойдут композиции на основе упомянутого полиэтилентерефталат гликоля и ABS.

Не трудно догадаться, что чем более «навороченное» устройство, тем оно дороже. В данном случае сочетание настольного устройства средней стоимости с базовым материалом не требующим активной термокамеры и экстремальных температур – наиболее оптимально для знакомства с технологией и решения не самых амбициозных задач, тогда как промышленные образцы требуют и соответствующего бюджета, и закупки сильно дорогостоящих материалов (волокно и базовый полимер продаются отдельно), а соответственно такой же амбициозной задачи. Если же «космические технологии» в графе «задача» не указаны, можно рассмотреть устройства более приземленные.

4 3D принтеры для печати композитными материалами с рубленным усилением

Для печати композитами с усилением рубленным волокном, все так же необходимы два компонента –активная термокамера и сравнительно высокая температура сопла и стола. Все что таких возможностей не имеет, позволит печатать только композитным PETG и ABS. И то, чтобы добиться действительно достойного результата придется сильно постараться. Хотя такие устройства как Series X от PICASO 3D, HERCULES G2 и аналоги, успешно справляются с материалами вроде Formax и показывают отличные результаты. Тем не менее, что же нужно для печати композитами на основе полиамидов?

И то, чтобы добиться действительно достойного результата придется сильно постараться. Хотя такие устройства как Series X от PICASO 3D, HERCULES G2 и аналоги, успешно справляются с материалами вроде Formax и показывают отличные результаты. Тем не менее, что же нужно для печати композитами на основе полиамидов?

Мы подобрали наиболее подходящих на наш взгляд кандидатов и предлагаем с ними ознакомиться:

Любой из представленных этой линейкой 3D принтеров отлично справится с поставленной задачей. Более подробно возможности каждой модели мы разбирали на нашем канале Youtube

Так же на сайте имеется полноценный текстовый обзор Designer XL S2, с подробным описанием особенностей и характеристик.

Эти 3Д принтеры позволяют печатать любыми базовыми, всеми инженерными и почти всеми конструкционными материалами, благодаря наличию активной термокамеры, измененным алгоритмам работы и высокотемпературному экструдеру.

Познакомиться с линейкой поближе и приобрести устройства можно на нашем сайте:

Каталог 3Д принтеров PICASO 3D

Raise 3D E2CF / Raise 3D Pro3

Устройства этого производителя так же разработаны специально для работы с инженерными материалами, вплоть до полиамидов и позволяют печатать двумя экструдерами с растворимыми подержками, для получения наиболее интересных результатов. При этом E2CF оборудован системой независимой печати – IDEX, что повышает и без того неплохую производительность устройства.

E2CF идеально сочетается с Raise3D PA12 CF и материалом для печати поддержек Raise3D Industrial PA12 CF Support. В будущем для E2CF будет доступно больше филаментов, армированных углеродным волокном, таких как Raise3D PPA CF, PET CF, PPS CF (с температурой печати от 280 до 300ºC). Кроме того, пластики сторонних производителей, сертифицированные программой OFP, такие как BASF и LEHVOSS, будут доступны для E2CF позже. На данный момент нет никаких ограничений по использованию с E2CF материалов из нашей сравнительной таблички. Тоже самое касается и серии Pro3.

На данный момент нет никаких ограничений по использованию с E2CF материалов из нашей сравнительной таблички. Тоже самое касается и серии Pro3.

На нашем сайте доступен ознакомительный текстовый обзор с линейкой Pro3 а на ютуб канале мы подробно рассматривали базовую модель E2 на основе которой построен E2CF

Познакомиться с линейкой поближе и приобрести устройства можно на нашем сайте:

Каталог 3Д принтеров Raise3D

На наш взгляд, на данный момент это наиболее интересные устройства для работы с композитами с усилением рубленным волокном, доступные для покупки в РФ. Статья будет непременно обновляться с увеличением количества принтеров доступных в нашей стране, а пока на этом у нас все.

Большое спасибо за внимание, до новых публикаций!

Приобрести 3D принтеры PICASO 3D Series 2, Raise3D, или другую ЧПУ или 3Д технику и расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

-

По телефону: 8(800)775-86-69 -

Электронной почте: Sales@3dtool. ru

ru

-

Или на нашем сайте: 3dtool.ru

Смотрите нас в Youtube , RuTube и в нашей группе VK: ВКонтакте

Так же мы выкладываем наши материалы в Telegram канале и на Zen Yandex.

Руководство по материалам для 3D-печати: пластмассы

Опубликовано 8 июня 2020 г. автором: Alexandrea P. . Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

В следующем руководстве мы рассмотрим наиболее распространенные пластики для 3D-печати. Как вы, возможно, знаете, самый популярный и доступный процесс 3D-печати, FDM, производит детали путем экструзии пластиковых нитей. Однако точность на машинах FDM не такая, как в других процессах AM, таких как SLS или SLA. Пластмассы часто используются с этой технологией для создания прототипов. Таким образом, для деталей промышленного и конечного назначения производители могут выбрать технологии SLS (с использованием пластиковых порошков) или SLA (с использованием пластиковых смол), которые обеспечивают большую точность и качество деталей. Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Однако точность на машинах FDM не такая, как в других процессах AM, таких как SLS или SLA. Пластмассы часто используются с этой технологией для создания прототипов. Таким образом, для деталей промышленного и конечного назначения производители могут выбрать технологии SLS (с использованием пластиковых порошков) или SLA (с использованием пластиковых смол), которые обеспечивают большую точность и качество деталей. Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Какие пластмассы можно использовать в аддитивном производстве? В форме нити или порошка пластик должен плавиться, формируя объект, который вы печатаете, слой за слоем. В форме смолы он должен затвердеть, чтобы сформировать объект. Для каждого пластика потребуются разные параметры 3D-печати в процессе сборки, и детали будут иметь разные свойства.

ABS

Нить ABS является наиболее часто используемым пластиком для 3D-печати. Он используется в кузовах автомобилей, бытовой техники и чехлах для мобильных телефонов. Это термопласт, который содержит основу из эластомеров на основе полибутадиена, что делает его более гибким и устойчивым к ударам. ABS также можно найти в порошкообразной форме для процессов с порошковым покрытием, таких как SLS, и в жидкой форме для технологий SLA и PolyJet.

Это термопласт, который содержит основу из эластомеров на основе полибутадиена, что делает его более гибким и устойчивым к ударам. ABS также можно найти в порошкообразной форме для процессов с порошковым покрытием, таких как SLS, и в жидкой форме для технологий SLA и PolyJet.

ABS используется в 3D-печати при нагревании от 230°C до 260°C. Это прочный материал, способный легко выдерживать температуры от -20ºC до 80ºC. Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

PLA

Этот материал, известный как полимолочная кислота или PLA, в отличие от ABS является биоразлагаемым. PLA производится с использованием возобновляемого сырья, такого как кукурузный крахмал. PLA — один из самых простых материалов для печати, хотя он имеет тенденцию к небольшой усадке после 3D-печати. В отличие от ABS, при печати из PLA вам не требуется подогреваемая платформа. PLA также печатает при более низкой температуре, чем ABS, от 190ºC до 230ºC.

PLA производится с использованием возобновляемого сырья, такого как кукурузный крахмал. PLA — один из самых простых материалов для печати, хотя он имеет тенденцию к небольшой усадке после 3D-печати. В отличие от ABS, при печати из PLA вам не требуется подогреваемая платформа. PLA также печатает при более низкой температуре, чем ABS, от 190ºC до 230ºC.

PLA является более сложным в обращении материалом из-за его высокой скорости охлаждения и затвердевания. Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

Катушки нитей для 3D-печати PLA

ASA

ASA — это материал, который по своим свойствам аналогичен АБС, но обладает большей устойчивостью к УФ-лучам. Как и в случае с ABS, рекомендуется печатать материал с платформой с подогревом, чтобы предотвратить деформацию. При печати с использованием ASA используются те же настройки печати, что и для ABS, но необходимо соблюдать особую осторожность при печати с закрытой камерой из-за выделения стирола.

При печати с использованием ASA используются те же настройки печати, что и для ABS, но необходимо соблюдать особую осторожность при печати с закрытой камерой из-за выделения стирола.

ПЭТ

Полиэтилентерефталат, или ПЭТ, обычно используется в одноразовых пластиковых бутылках. ПЭТ является идеальной нитью для любых изделий, предназначенных для контакта с пищевыми продуктами. Кроме того, материал достаточно жесткий и обладает хорошей химической стойкостью. Чтобы получить наилучшие результаты при печати ПЭТ, печатайте от 75 до 90ºС. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

PETG

PETG, или гликолизированный полиэстер, представляет собой термопласт, широко используемый на рынке аддитивного производства, сочетающий в себе простоту 3D-печати PLA и прочность ABS. Это аморфный пластик, который может быть на 100% переработан. Он имеет тот же химический состав, что и полиэтилентерефталат, более известный под аббревиатурой ПЭТ. Гликоль был добавлен, чтобы уменьшить его хрупкость и, следовательно, его хрупкость. Узнайте больше о PETG в нашем специальном руководстве.

Это аморфный пластик, который может быть на 100% переработан. Он имеет тот же химический состав, что и полиэтилентерефталат, более известный под аббревиатурой ПЭТ. Гликоль был добавлен, чтобы уменьшить его хрупкость и, следовательно, его хрупкость. Узнайте больше о PETG в нашем специальном руководстве.

Поликарбонат (ПК)

Поликарбонат (ПК) — это высокопрочный материал, разработанный для инженерных применений. Материал обладает хорошей термостойкостью, способен сопротивляться любой физической деформации до температуры около 150ºC. Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Деталь, напечатанная на 3D-принтере из поликарбоната

Полимеры с высокими эксплуатационными характеристиками (PEEK, PEKK, ULTEM)

Эволюция технологий 3D-печати привела к обширным исследованиям материалов для печати, что позволило разработать целый ряд высокоэффективных нити с механическими характеристиками, подобными металлам. Существует несколько типов высокоэффективных пластиков для 3D-печати, таких как PEEK, PEKK или ULTEM, — они различаются по семействам, таким как полиарилэфиркетоны (PAEK) или полиэфиримиды (PEI). Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Из-за своих характеристик высокоэффективные полимеры не могут быть напечатаны на всех машинах FDM, представленных на рынке. Действительно, 3D-принтер должен иметь нагревательную пластину, способную достигать температуры не менее 230°C, экструзию при 350°C и закрытую камеру. Сегодня около 65% этих материалов печатаются по технологии FDM, но они также встречаются в виде порошка, совместимого с технологией SLS. Узнайте больше в наших специальных руководствах по PEEK и PEKK.

Сегодня около 65% этих материалов печатаются по технологии FDM, но они также встречаются в виде порошка, совместимого с технологией SLS. Узнайте больше в наших специальных руководствах по PEEK и PEKK.

Изображение через VisionMiner

Полипропилен (ПП)

Полипропилен — еще один термопласт, широко используемый в автомобилестроении, производстве профессионального текстиля и в производстве сотен предметов повседневного обихода. Полипропилен известен своей устойчивостью к истиранию и способностью поглощать удары, а также относительной жесткостью и гибкостью. Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

Нейлон

Изделия из полиамида (нейлона) обычно создаются из тонкого белого гранулированного порошка с помощью технологии SLS. Однако существуют некоторые варианты материала, такие как нейлон, которые также доступны в виде нитей, используемых в моделировании методом наплавления (FDM). Благодаря своей биосовместимости полиамиды можно использовать для создания деталей, контактирующих с пищевыми продуктами (кроме пищевых продуктов, содержащих алкоголь).

Однако существуют некоторые варианты материала, такие как нейлон, которые также доступны в виде нитей, используемых в моделировании методом наплавления (FDM). Благодаря своей биосовместимости полиамиды можно использовать для создания деталей, контактирующих с пищевыми продуктами (кроме пищевых продуктов, содержащих алкоголь).

Полиамиды, состоящие из полукристаллических структур, обладают хорошим балансом химических и механических характеристик, что обеспечивает хорошую стабильность, жесткость, гибкость и ударопрочность. Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Изображение через Sculpteo

Композиты

Композиты чрезвычайно полезны при изготовлении легких, но прочных деталей. Волокна добавляют прочности детали, не добавляя веса, поэтому мы также называем композиты материалами, армированными волокнами. Существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, подмешиваются в традиционные пластики для 3D-печати для увеличения жесткости и в меньшей степени прочности компонентов. Рубленые волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA.

Волокна добавляют прочности детали, не добавляя веса, поэтому мы также называем композиты материалами, армированными волокнами. Существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, подмешиваются в традиционные пластики для 3D-печати для увеличения жесткости и в меньшей степени прочности компонентов. Рубленые волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA.

В качестве альтернативы, волокна можно добавлять в термопласт непрерывно, чтобы получить более прочную деталь. Основным волокном, используемым в секторе 3D-печати, является углеродное волокно, но существуют и другие волокна, такие как стекловолокно или кевлар. Более подробную информацию вы можете найти в нашем специальном руководстве.

Катушка нити, армированной углеродным волокном

Гибридные материалы

Существует множество гибридных материалов, которые смешивают основной пластик с порошками, чтобы придать им новый цвет, отделку или дополнительные свойства материала. Часто основанные на PLA, эти материалы обычно состоят из 70% PLA и 30% гибридного материала. Например, доступны нити на древесной основе из бамбука, пробки, древесной пыли и т. д. Эти древесные материалы, смешанные с PLA, придают гибридной нити более органичную текстуру. Кроме того, некоторые гибридные материалы включают металлические порошки для работы с технологиями на основе FDM, чтобы придать деталям металлическую отделку. Они могут быть основаны на меди, бронзе, серебре и т.д.

Часто основанные на PLA, эти материалы обычно состоят из 70% PLA и 30% гибридного материала. Например, доступны нити на древесной основе из бамбука, пробки, древесной пыли и т. д. Эти древесные материалы, смешанные с PLA, придают гибридной нити более органичную текстуру. Кроме того, некоторые гибридные материалы включают металлические порошки для работы с технологиями на основе FDM, чтобы придать деталям металлическую отделку. Они могут быть основаны на меди, бронзе, серебре и т.д.

3D нити на основе дерева.

Алюмид

Алюмид Пластиковые предметы изготавливаются из комбинации полиамидов и алюминиевого порошка с использованием процесса SLS. Материал имеет большую, слегка пористую поверхность и зернистый внешний вид, что обеспечивает высокую прочность и хорошую термостойкость (до 172°C). Однако необходимы некоторые виды постобработки, такие как шлифование, шлифование, нанесение покрытия или фрезерование.

Алюмид используется для сложных моделей, элементов дизайна или для мелкосерийного производства функциональных моделей, требующих высокой жесткости и внешнего вида, похожего на алюминий. Этот метод включает в себя несколько геометрических ограничений.

Этот метод включает в себя несколько геометрических ограничений.

Растворимые материалы

Растворимые материалы — это материалы, напечатанные с намерением раствориться на будущей стадии производственного процесса. Двумя наиболее распространенными растворимыми материалами нитей являются HIPS (ударопрочный полистирол) и PVA (поливинилацетат). HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

Существуют также нити BVOH, которые становятся все более популярными, особенно в принтерах с двойным экструдером. Это связано с тем, что материал растворим в воде и, по мнению специалистов, обладает более высокой растворимостью, чем ПВС.

Гибкие материалы

Более новый тип нити и один из самых успешных — это гибкие нити. Они похожи на PLA, но обычно изготавливаются из TPE или TPU. Преимущество использования этих нитей для 3D-печати в том, что они позволяют создавать деформируемые объекты, широко используемые в индустрии моды. Как правило, эти гибкие нити имеют те же характеристики печати, что и PLA, хотя они бывают разных диапазонов в зависимости от их жесткости. Стоит выяснить, какой тип экструдера лучше всего подходит для материала, чтобы избежать замятий при 3D-печати.

Как правило, эти гибкие нити имеют те же характеристики печати, что и PLA, хотя они бывают разных диапазонов в зависимости от их жесткости. Стоит выяснить, какой тип экструдера лучше всего подходит для материала, чтобы избежать замятий при 3D-печати.

Гибкие материалы широко используются в моде и дизайне.

Смолы (для 3D-печати на основе фотополимеризации). Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Стандартная смола имеет свойства, аналогичные АБС-пластику: обработка поверхности детали будет хорошей с учетом процесса фотополимеризации, однако механические свойства будут умеренными. Существуют более совершенные смолы для технических применений, таких как стоматология (также должны быть биосовместимыми) или машиностроение. Кроме того, для изготовления ювелирных изделий можно использовать гибкие смолы, которые обеспечивают большую гибкость и деформацию. За прошедшие годы производители расширили свой ассортимент жидких фотополимеров, чтобы удовлетворить потребности производства в различных секторах. Следовательно, вы должны быть в состоянии найти смолы, которые обладают стойкостью к высоким температурам, могут выдерживать большие удары или обладают высокими свойствами удлинения.

Существуют более совершенные смолы для технических применений, таких как стоматология (также должны быть биосовместимыми) или машиностроение. Кроме того, для изготовления ювелирных изделий можно использовать гибкие смолы, которые обеспечивают большую гибкость и деформацию. За прошедшие годы производители расширили свой ассортимент жидких фотополимеров, чтобы удовлетворить потребности производства в различных секторах. Следовательно, вы должны быть в состоянии найти смолы, которые обладают стойкостью к высоким температурам, могут выдерживать большие удары или обладают высокими свойствами удлинения.

Смола для 3D-печати заливается в резервуар

Что вы думаете о нашем объяснении этих пластиков для 3D-печати? Дайте нам знать в комментариях ниже или на наших страницах в Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку новостей, где все последние новости в области 3D-печати будут доставляться прямо на ваш почтовый ящик!

Пластики 3D-печати

Джейсон Гриффи |

Примечание редактора. Это третья статья из серии выдержек из отчета Джейсона Гриффи о библиотечных технологиях «3D-принтеры для библиотек». »

Это третья статья из серии выдержек из отчета Джейсона Гриффи о библиотечных технологиях «3D-принтеры для библиотек». »

Подложка для FDM-принтеров представляет собой почти исключительно термопласт, который поставляется в виде экструдированной проволоки на катушке. Обычно его называют «филамент». Два распространенных диаметра для использования в FDM-печати. составляют 1,75 мм и 3 мм, а конкретный диаметр требуется для печатающей головки, используемой для рассматриваемого принтера.Принтер, в котором используется нить диаметром 1,75 мм, не сможет использовать 3 мм без дооснащения аппаратного обеспечения для разницы, и и наоборот.Чуть чаще диаметр 1,75 мм используется Makerbot Industries, самым популярным производителем FDM-принтеров.0005

В последующих сообщениях, когда я буду писать о различных типах принтеров и производителях, я укажу, какой тип нити они могут печатать, потому что это оказывается основным ограничивающим фактором и фактором при принятии решения о покупке.

ABS

Первоначальные принтеры для наплавки почти исключительно использовали ABS (акрилонитрил-бутадиен-стирол) в качестве основы для печати. ABS практически идеален с точки зрения свойств материала для быстрого прототипирования из пластика, так как это прочный, слегка гибкий пластик, который легко выдавливается при температуре от 220° до 240° по Цельсию. ABS — это тип пластика, который используется в кирпичах Lego, и это один из наиболее часто используемых промышленных/коммерческих пластиков.

Для FDM-печати из ABS требуется нагретая печатная платформа, чтобы уменьшить тепловой удар при печати. Нагрев пластины для печати помогает пластику как прилипнуть к пластине для стабильности, так и предотвратить слишком быстрое охлаждение, что приводит к термической деформации или своего рода скручиванию. ABS достаточно чувствителен в этой области, поэтому многие люди, которые печатают из ABS, рано узнали, что ограждение принтера — это способ повысить стабильность отпечатков, поскольку он регулирует температуру вокруг принтера. Вскоре в своих экспериментах с печатью на одном из первых принтеров Makerbot (Replicator 1) я обнаружил, что даже сильный ветер, дующий не в том месте (через печатную платформу), может нанести ущерб. Более дорогие принтеры будут иметь закрытую область печати, а менее дорогие — нет. Одним из преимуществ ABS является то, что он растворяется в ацетоне. Ацетон полностью растворяет АБС-пластик, но при умеренном использовании он может действовать как клей для постоянного соединения двух печатных деталей из АБС-пластика. Ацетон также используется для изготовления «клея» для печатных платформ, чтобы помочь сделать печатную платформу липкой для начальных печатных слоев. Пары ацетона тяжелее воздуха, и некоторые люди использовали его для создания паровых ванн с ацетоном, которые действуют для сглаживания краев слоев печати FDM ABS. изучаются эффекты нагретого пластика и микрочастиц. Будучи пластиком на нефтяной основе, АБС-пластик издает характерный запах при печати. Сообщается, что пары АБС вызывают головную боль, а исследования связывают пары АБС с потерей обоняния; одно исследование показало, что при печати ABS выделяется большое количество сверхмелких частиц, которые могут быть опасны при вдыхании.

Вскоре в своих экспериментах с печатью на одном из первых принтеров Makerbot (Replicator 1) я обнаружил, что даже сильный ветер, дующий не в том месте (через печатную платформу), может нанести ущерб. Более дорогие принтеры будут иметь закрытую область печати, а менее дорогие — нет. Одним из преимуществ ABS является то, что он растворяется в ацетоне. Ацетон полностью растворяет АБС-пластик, но при умеренном использовании он может действовать как клей для постоянного соединения двух печатных деталей из АБС-пластика. Ацетон также используется для изготовления «клея» для печатных платформ, чтобы помочь сделать печатную платформу липкой для начальных печатных слоев. Пары ацетона тяжелее воздуха, и некоторые люди использовали его для создания паровых ванн с ацетоном, которые действуют для сглаживания краев слоев печати FDM ABS. изучаются эффекты нагретого пластика и микрочастиц. Будучи пластиком на нефтяной основе, АБС-пластик издает характерный запах при печати. Сообщается, что пары АБС вызывают головную боль, а исследования связывают пары АБС с потерей обоняния; одно исследование показало, что при печати ABS выделяется большое количество сверхмелких частиц, которые могут быть опасны при вдыхании. Это предварительные исследования. Большинство из них не повторялись, и наука до сих пор не знает, как это влияет на здоровье. Но если вам нужно печатать из ABS, возможно, стоит принять во внимание вентиляцию.

Это предварительные исследования. Большинство из них не повторялись, и наука до сих пор не знает, как это влияет на здоровье. Но если вам нужно печатать из ABS, возможно, стоит принять во внимание вентиляцию.

PLA

PLA (полимолочная кислота) — вторая по популярности подложка для печати для принтеров FDM. Биопластик PLA производится из кукурузы, свеклы или картофеля. Он компостируется в коммерческих компостных установках (тепло и действие бактерий недостаточно при домашнем компостировании, чтобы разрушить его). Он плавится при гораздо более низкой температуре, чем АБС (150-160°C), но обычно экструдируется при более высокой температуре, от 180-220°C в зависимости от самого PLA. Из-за более низкой температуры он не подходит для использования при высоких температурах и прямом солнечном свете. PLA также сильно отличается от ABS с точки зрения хрупкости. Гораздо более кристаллический, PLA легче разбивается или трескается, чем ABS, который вместо этого деформируется под давлением.

Однако Makerbot и другие крупные производители теперь начинают использовать PLA в качестве основного пластика для печати. PLA не требует подогреваемой платформы по причинам адгезии или термического скручивания, что снижает стоимость принтеров, которые его используют. Кроме того, он гораздо более термически стабилен во время печати, чем АБС-пластик, и с гораздо меньшей вероятностью деформируется или скручивается из-за случайного ветра. Можно надежно печатать PLA без необходимости ограждения принтера, что во многих случаях может быть огромным преимуществом.

Другим существенным преимуществом является то, что PLA гораздо приятнее печатать, чем ABS. Поскольку это биопластик, при нагревании он пахнет вафлями или сиропом, а не разливом масла. Он также не был связан с какими-либо медицинскими проблемами из-за нагревания, хотя изучение всех этих пластиков только начинается, когда речь идет конкретно о 3D-печати.

Еще одним преимуществом PLA является то, что он доступен в десятках и десятках цветов, включая как непрозрачные, так и частично прозрачные, а также пару цветов светящихся в темноте. Он также доступен в гибкой форме, которая может давать отпечатки, почти резиноподобные по консистенции.

Он также доступен в гибкой форме, которая может давать отпечатки, почти резиноподобные по консистенции.

Если вы печатаете в библиотеке, я бы посоветовал сосредоточиться на PLA. Учитывая надежность и простоту работы с ним, это гораздо лучший выбор, чем АБС, для печати в общественных местах.

Другая нить

Как только вы выйдете за рамки ABS и PLA, вы окажетесь в сфере специальных пластиков, которые используются для определенных свойств, а не для обычной 3D-печати. Практически каждый день их появляется все больше, но, как правило, они делятся на две категории: растворимый вспомогательный материал, материалы с особыми свойствами, которые необходимы, или непластичный порошок, взвешенный в термопластичной смоле. Ниже я опишу самые распространенные из них.

HIPS

Ударопрочный полистирол или HIPS — это пластиковая нить, используемая для растворимых опорных конструкций в FDM-принтерах. Он экструдируется при температуре около 235°C и обладает набором свойств материала, которые делают его похожим на ABS. Основное отличие состоит в том, что HIPS полностью растворяется в жидком углеводороде, называемом лимоненом. Это означает, что если у вас есть принтер FDM с более чем одной печатающей головкой, вы можете выдавить ABS из одной и HIPS в качестве вспомогательного материала из другой, а окончательную напечатанную модель поместить в ванну с лимоненом. HIPS растворится, оставив только ABS, что позволит печатать почти невозможные геометрические формы, включая движущиеся шарикоподшипники и многое другое.

Основное отличие состоит в том, что HIPS полностью растворяется в жидком углеводороде, называемом лимоненом. Это означает, что если у вас есть принтер FDM с более чем одной печатающей головкой, вы можете выдавить ABS из одной и HIPS в качестве вспомогательного материала из другой, а окончательную напечатанную модель поместить в ванну с лимоненом. HIPS растворится, оставив только ABS, что позволит печатать почти невозможные геометрические формы, включая движущиеся шарикоподшипники и многое другое.

Нейлон

В настоящее время для использования в FDM-принтерах доступно как минимум 4 типа нейлона: Нейлон 618, Нейлон 645, Нейлон 680 и Нейлон 910. Они различаются по цвету от средней прозрачности до полностью непрозрачного белого. необычайно прочный по сравнению с другими подложками FDM. Они также очень устойчивы к растворителям и им подобным, хотя их можно окрашивать красителями на кислотной основе для окрашивания.

Нейлон как материал для печати FDM дороже, чем PLA или ABS. Основная причина их использования связана с особыми свойствами материала (стойкостью к определенным химическим веществам) или из-за необходимости использования материалов, одобренных FDA, таких как нейлон 680 и 9.10 проходят одобрение FDA для использования, что является редкостью в мире 3D-принтеров.

Основная причина их использования связана с особыми свойствами материала (стойкостью к определенным химическим веществам) или из-за необходимости использования материалов, одобренных FDA, таких как нейлон 680 и 9.10 проходят одобрение FDA для использования, что является редкостью в мире 3D-принтеров.

T-Glase

T-Glase — торговая марка нити, состоящей из полиэтилентерефталата. Из всех нитей для 3D-принтеров он наиболее похож на стекло. Почти прозрачный, особенно при небольших размерах, его легко можно было принять за стекло. При больших размерах он все еще очень светопроницаем, если не полностью прозрачен. T-Glase печатает при температуре около 221°C на нагретой платформе, но очень стабилен и устойчив к скручиванию.

LayBrick & LayWood

Еще один тип печатного материала для FDM-принтеров, который полностью относится к экспериментальной области. Они производятся одним производителем и оба представляют собой своего рода гибридную нить с порошкообразным материалом внутри смолы. В случае LayWood мелкие частицы древесины взвешены в термопластичной смоле, а в случае LayBrick это будет очень мелко измельченный мел и другие минералы, взвешенные в смоле.

В случае LayWood мелкие частицы древесины взвешены в термопластичной смоле, а в случае LayBrick это будет очень мелко измельченный мел и другие минералы, взвешенные в смоле.

И LayBrick, и LayWood обладают интересным свойством изменчивости внешнего вида в зависимости от температуры, при которой они печатаются. LayBrick может варьироваться от очень гладкого, почти керамического на ощупь до очень грубого песчаника, просто за счет увеличения температуры экструзии. Для очень гладкой печати вы должны печатать при низкой температуре (от 165°C до 19°C).0°C), а затем повышение температуры примерно до 210°C сделает печатную деталь все более и более шероховатой. Для LayWood разница заключается во внешнем виде конечного продукта. Повышая температуру, вы получаете на выходе более темную и темную текстуру дерева, так что вы можете изменять внешний вид дерева от светлого до темного (или, если у вас есть принтер, который поддерживает переменную температуру во время одной печати, вы можете получить разные цвета). в одном отпечатке путем изменения температуры).

в одном отпечатке путем изменения температуры).

Однако один из рисков, связанных с обоими из них, заключается в том, что нить имеет неоднородную структуру, а это означает, что экструдер может засориться, если отверстие сопла меньше, чем размер частиц в самой нити. Отверстия сопел FDM-принтеров варьируются от 0,35 до 0,5 мм, и в нижней части этого диапазона, особенно с LayWood (органические частицы труднее обеспечить одинаковые размеры, чем неорганические частицы), вы рискуете засорить сопло. Я знаю 3D-принтеры, которые забивались даже при сопле 0,4 мм при использовании LayWood. Для печати такого рода филаментов чем больше сопло, тем лучше.

Полипропилен

Все еще экспериментальный полипропилен (ПП), который дает возможность 3D-печати пищевых продуктов. Полипропилен должен работать с любым FDM-принтером при температуре экструзии 201°C и нагретой печатной платформе до 90°C. Похоже, что PP действительно доступен только в черном цвете.

Проблемы с моделированием методом наплавления

Большинство проблем с FDM-печатью связаны с тем, что это очень механический процесс, и настройка принтера является ключевым моментом.

Всего комментариев: 0