3D металлический принтер: Купить 3d-принтеры по металлу по оптимальным ценам в Москве

Содержание

Промышленные 3D принтеры для печати металлом по технологии электроннолучевой плавки EBM

Технология аддитивной 3D печати металлическим порошком методом электроннолучевой плавки (EBM – Electron Beam Melting)

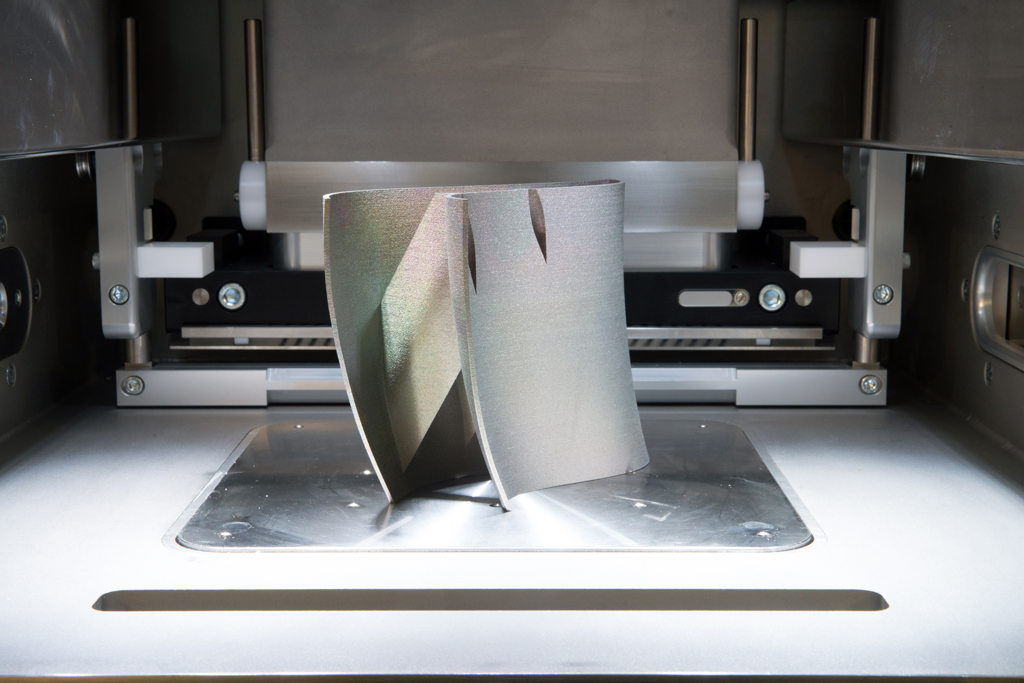

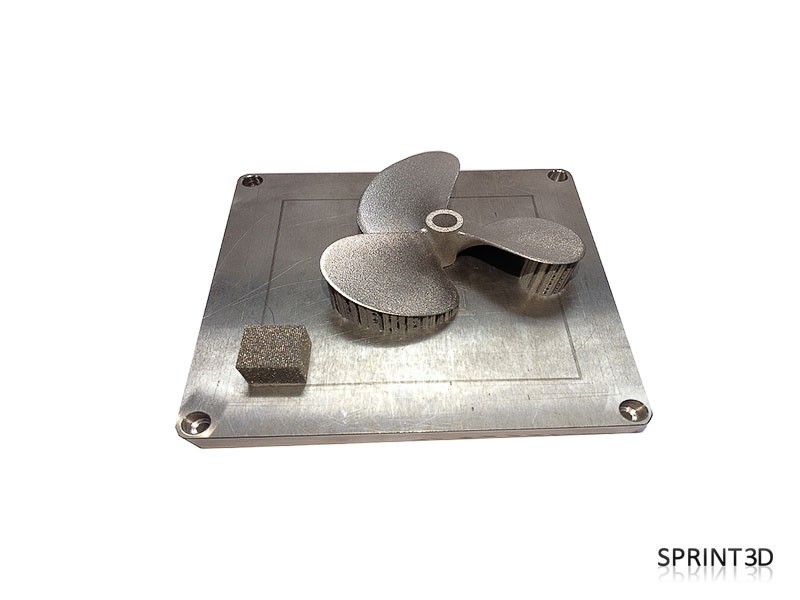

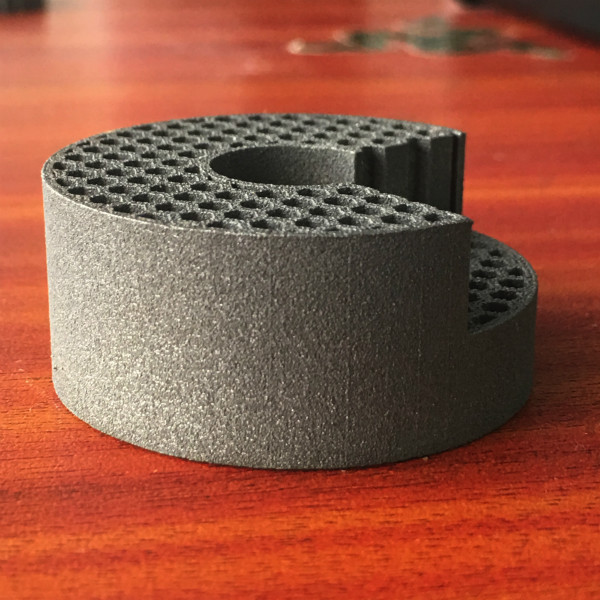

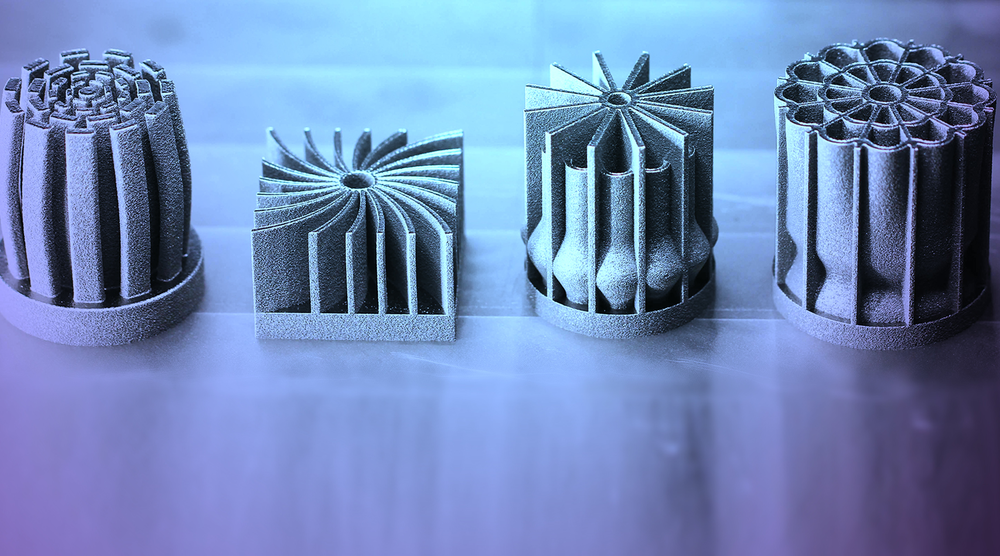

Промышленные 3D принтеры для печати металлами с помощью электроннолучевой плавки (спекания) предназначены для производства готовых к эксплуатации металлических изделий (деталей). Напечатанные детали при этом могут иметь произвольную форму, внутренние полости, различный коэффициент заполнения (пористости), арочную конструкцию, детали в деталях, выполненные в бионическом дизайне для снижения веса и увеличения прочности изделий.

В мировой практике промышленные 3D принтеры EBM часто используют для производства остеоимплантов (искусственных имплантов костей) по индивидуальным размерам и геометрии костей пациента, снятых с помощью компьютерной томографии. И на то есть ряд серьезных причин. Для построения остеоимплантов используют сплавы титана и нержавеющей стали. В отличие от 3D принтеров SLM, где энергия спекания создается с помощью лазера, электроннолучевые принтеры могут использовать металлические порошки более грубой (крупной) фракции, например 75-120 мкм.

В отличие от 3D принтеров SLM, где энергия спекания создается с помощью лазера, электроннолучевые принтеры могут использовать металлические порошки более грубой (крупной) фракции, например 75-120 мкм.

Для использования внутри организма человека шероховатость поверхности остеоимпланта не имеет решающего значения и даже может обеспечить лучшую сращиваемость с остальными тканями организма и прорастание при сетчатой и арочной конструкциях искусственных костей. Более крупные фракции металлических порошков имеют меньшую стоимость, что удешевляет процесс производства.

Так же 3D принтеры, печатающие металлами с помощью электроннолучевой плавки имеют более высокую скорость построения изделия. Сама печать происходит при высокой температуре в камере, в том числе и металлического порошка. Это дает возможность получать готовые изделия высокой степени спекаемости (сплавляемости) без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM.

В самих изделиях отсутствуют остаточные температурные напряжения, способствующие образованию трещин и последующему разрушению при нагруженной эксплуатации изделий.

Что же представляет из себя аддитивная 3D технология электроннолучевой плавки ЕВМ?

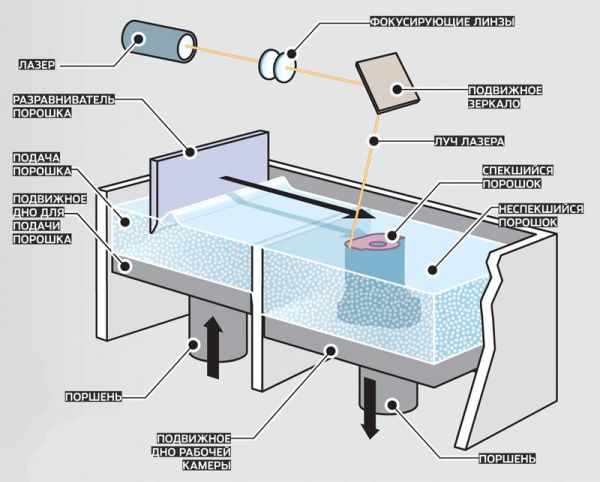

На поршень элеваторной системы 3D принтера прочно закрепляется съемная платформа построения. В герметичной камере 3D принтера создается вакуум, необходимый для свободного движения электронов. Кстати, принцип работы электроннолучевого принтера сильно напоминает работу кинескопов первых телевизоров.

Рассеянный электронный луч производит прогрев съемной платформы и камеры. Движущаяся каретка наносит и разравнивает первый слой металлического порошка на платформу. Рассеянный луч электронов при необходимости производит дополнительный прогрев слоя порошка. Затем луч фокусируется в точку и на высокой скорости сканирования, в соответствии с программой, начинает сплавлять металлический порошок. Электроны испускаются разогретым до температуры свечения вольфрамовым катодом. Они ускоряются высоким напряжением в 60 кВ, подводимым к аноду, которым является платформа построения и камера с порошком.

Электроны испускаются разогретым до температуры свечения вольфрамовым катодом. Они ускоряются высоким напряжением в 60 кВ, подводимым к аноду, которым является платформа построения и камера с порошком.

Первичный анод служит для улучшения фокусировки электронного луча. Фокусирующая катушка сжимает луч, а сканирующая, производит его отклонение по оси X и Y. Сфокусированный в точку диаметром 0,2 мм, электронный луч мощностью до 3 кВт легко сплавляет даже увеличенный слой металлического порошка. Сканирование магнитным полем луча электронов, летящих со скоростью света абсолютно безинерционно, в отличие от сканирующей системы с зеркалами и лазерами. Оно позволяет перемещать электронный луч с огромной скоростью до 10 км/сек и сплавлять металлический порошок многолучевым способом одновременно на 100 точках!

Что соответствующим образом влияет на увеличение производительности принтера, которая как минимум в два-четыре раза превышает производительность аналогичных лазерных принтеров по металлу. Нужно понимать, что энергетическая насыщенность электроннолучевых 3D принтеров технологии EBM, многократно превышает энергетику существующих моделей лазерных 3D принтеров, работающих по технологии SLM. Хотя и уступает им в точности аддитивного построения изделий.

Нужно понимать, что энергетическая насыщенность электроннолучевых 3D принтеров технологии EBM, многократно превышает энергетику существующих моделей лазерных 3D принтеров, работающих по технологии SLM. Хотя и уступает им в точности аддитивного построения изделий.

После сплавления первого слоя металлического порошка, поршень опускается на шаг построения (около 0,2 мм) вниз, каретка наносит и разравнивает следующий слой порошка и происходит следующий цикл зонной электроннолучевой плавки.

Для нивелирования неточности платформы на которой печатается изделие, и выравнивания горизонтальной поверхности, в начале процесса аддитивной печати печатаются ножки — подставки. Требования к их прочности и качеству невысокие, поэтому они печатаются с малой степенью заполнения объема. Следует учесть, что при печати в изделии выделяется большое количество теплоты, поэтому прогрев сканирующим лучом делается только по необходимости. А вообще температура предварительного нагрева поверхности порошка может варьировать в диапазоне 500 — 1000°С в зависимости от материала порошка.

По окончании производства готового изделия, поршень подается вверх, с него с помощью специального промышленного пылесоса и щеточки собирается не использованный металлический порошок.

Внимание! Открывать вакуумную камеру и запускать в нее насыщенный кислородом воздух можно только после остывания камеры. Металлические порошки чрезвычайно пожароопасны и мгновенно воспламеняются на воздухе, особенно когда они разогреты до высокой температуры.

Внимание! Работы по уборке неиспользованного порошка производятся в респираторе, для предотвращения поражения органов дыхания мелкодисперсным металлическим порошком.

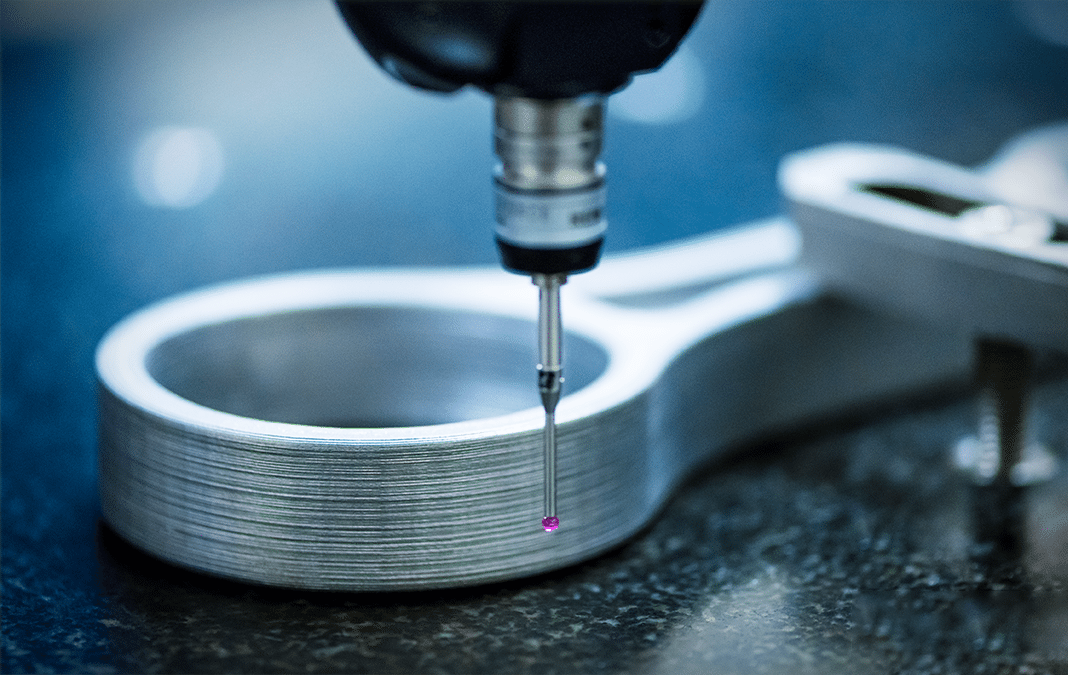

После того, как камера остыла и неиспользованный порошок полностью удален, с поршня откручивается платформа построения с приваренным к ней готовым изделием. Затем с помощью вольфрамовой струны на электроэрозионном станке деталь отрезается от платформы. Производится ее дальнейшая механическая обработка для удаления остатков ножек. При необходимости производится пескоструйная обработка для уменьшения шероховатости поверхности изделия.

При необходимости производится пескоструйная обработка для уменьшения шероховатости поверхности изделия.

Дополнительная термообработка деталей в большинстве случаев не требуется. Изделие получается готовым к применению сразу после печати. И это так же влияет на уменьшение себестоимости аддитивной печати металлом на электроннолучевых 3D принтерах. Следует учесть, что в себестоимости аддитивной 3D печати металлическим порошком по лазерной технологии SLM, именно амортизация 3D принтера составляет до 70% себестоимости готового изделия. А вклад в себестоимость достаточно дорогостоящего, на первый взгляд, металлического порошка стоит на втором или третьем месте.

Электроннолучевые 3D принтеры, обладая более высокой производительностью, вносят значительно меньший вклад от амортизации принтера в себестоимость готового изделия и соответственно уменьшают его стоимость.

Технические параметры промышленного электроннолучевого 3D принтера для печати металлом EBM200

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Каталог

Скачать >>>

Посмотреть >>>

Комплектация 3D принтера

-

Промышленный 3D принтер технологии EBM. -

Чиллер, для системы охлаждения 3D принтера дистиллированной водой. -

Вакуумная сушильная камера для металлического порошка. -

Промышленный пылесос.

Опционально:

-

Пневмогидрообразивная машина (пескоструйка).

-

Станок для электроэрозионной резки. - Кондиционер и осушитель воздуха.

Требования к помещению для аддитивной 3D печати по металлу электроннолучевым методом:

-

Поддержание стабильного температуро-влажностного режима. -

Поддержание стабильного температуро-влажностного режима. -

Температура 20-26 градусов. -

Влажность менее 40% без конденсата. -

Для этого помещение для 3D принтинга по металлу следует оборудовать кондиционером и осушителем воздуха.

Виды металлических порошков для аддитивной 3D печати электроннолучевым методом

- Титан и сплавы на основе титана.

- Сплавы алюминия.

- Жаропрочные сплавы стали.

- Сплавы кобальта и хрома.

- Нержавеющая сталь 316L.

- Медные сплавы и многие другие.

Области применения изделий, произведенных на электроннолучевых 3D принтерах по металлу:

- аэрокосмическая,

- медицинская,

- военная,

- промышленная области.

Преимущества электроннолучевой аддитивной 3Dпечати по технологии (EBM):

- Высокая производительность 3D принтеров ЕВМ, по сравнению с технологией SLM.

- Низкая себестоимость изделий.

- Использует менее дорогой металлический порошок более крупных фракций.

- Возможность вторичного использования металлического порошка после его просеивания и вакуумной сушки.

- Управление электронным лучом производится магнитными полями.

- Отсутствуют дорогостоящие оптические зеркала и германиевые или алмазные линзы.

- Безинерционное управление электронным лучом дает высочайшую скорость сканирования.

- Рассеивание луча позволяет подогревать металлический порошок без использования дополнительных нагревателей и получать высокую плотность изделий.

- Успешно применяется для производства ортопедических костных имплантов (остеоимплантов) из титана, выполненных пористыми и арочными, способствующими остеоинтеграции — сращиванию костных тканей с имплантантом (имплантом).

- Позволяет печатать изделия из двух разных материалов с постепенным градиентом изменения состава по оси Z.

- Позволяет создавать жаростойкие форсунки и лопатки газовых турбин, включая реактивные двигатели. Кроме того, используется для создания несущих титановых элементов крыла самолета.

- Применяется для создания элементов ракетных двигателей: камер сгорания и форсунок со стойкостью к температурам свыше 3000°С. Где высокое давление и температура требуют использования тугоплавких и прочных материалов – таких, как титан.

- Не ограничено геометрической сложностью изготовляемых деталей без необходимости последующей сборки или сварки.

- Возможность печати внутренних полостей и деталей в деталях.

Минусы электроннолучевой аддитивной 3D технологии (EBM):

- Достаточно малый размер камеры построения.

- Повышенная шероховатость, напечатанных изделий.

- При работе 3D принтера имеет место рентгеновское тормозное излучение, от которого необходима защита, как оборудования, так и обслуживающего персонала.

- Необходима защита органов дыхания обслуживающего персонала от мелкодисперсного металлического порошка.

- Склонность к возгоранию металлических порошков титана и стали.

Китай — первая экономика мира, и крупнейший в мире производитель 3D принтеров.

Качество китайских 3D принтеров часто превышает американские и немецкие аналоги, из-за массового производства и применения. По желанию заказчика в 3D принтерах используются американские лазеры и немецкие сканеры, японские серводвигатели, тайваньские контролеры. Промышленные 3D принтеры и программное обеспечение дорабатывается и улучшается каждые 2 недели. По всему Китаю работают сотни центров прототипирования для обеспечения качественными прототипами и готовыми изделиями мощнейшей с мире промышленности Китая.

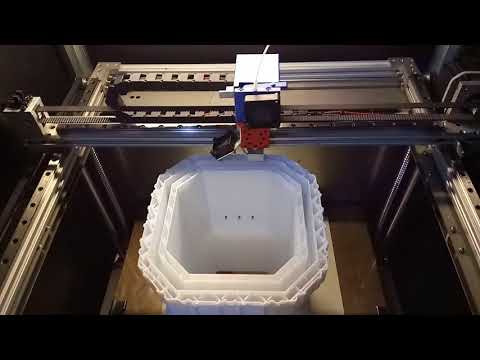

Видео

Сопутствующие товары

3D принтер SLA-600

Промышленные стереолитографические 3D принтеры SLA по фотополимерной смоле

Оборудование для производства металлических порошков для 3D принтеров с помощью индукционной вакуумной плавки и газовой атомизации

Промышленные 3D принтеры для печати металлом SLM

Промышленные 3D принтеры для печати металлом LMD

Промышленные 3D принтеры для печати песком в полимерной оболочке для литьевых форм и полистирола

Промышленные 3D принтеры для печати порошком нейлона (полиамида) и полипропилена

Промышленные 3D принтеры для печати керамикой

Вспомогательное оборудование для аддитивного 3D производства и прототипирования

Автор статьи директор компании «Мосиндуктор»

© 2017 Кучеров Вячеслав Васильевич

Авторские права защищены.

Гарантируется судебное преследование

за размещение статьи или ее части

на любом сайте кроме www.mosinductor.ru

3D-печать металлом набирает популярность, как экономичный метод изготовления

3D-печать металлом с использованием чистой стали и сплавов позволяет получать прочные функциональные детали механических и промышленных изделий.

Любая технология металлической 3D-печати позволяет печатать сталью. Это наиболее популярный материал. Но какие марки стали и какая технология лучше всего подходит для решения ваших задач? Действительно ли печатные стальные детали будут такими же прочными и долговечными, как детали, изготовленные традиционным способом?

Давайте посмотрим, как напечатанная на 3D-принтере стальная деталь совершает революцию в производстве и открывает двери для новых применений в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении, производстве инструментов, тяжелой промышленности, архитектуре и многих других направлениях. К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

К тому же, более доступные настольные принтеры расширяют возможности и сферу применения 3D-печатных деталей из настоящей стали.

3D-ПЕЧАТЬ СТАЛЬЮ

Прочность стальных печатных деталей.

Отлитая из стали деталь (слева) в сравнении с печатной версией (в центре) демонстрирует допуски, возможные при использовании технологии . Шарнир, справа, напечатанный целиком, не требует сборки (Источник: Desktop Metal)

Самый распространенный вопрос, когда речь заходит о напечатанной на 3D-принтере модели из металла: «Будет ли она такой же прочной, как кованая или литая деталь?». Короткий ответ — да… и нет.

3D-печатные детали из стали могут быть такими же прочными, а иногда и более прочными, чем изготовленные традиционным способом. Это зависит от множества факторов, таких как: конечная цель использования, тип стали, выбор метода 3D-печати, последующая обработка и форма детали. Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Также сравнение зависит от того, на какой из прочностных характеристик вы сосредоточитесь: прочность на разрыв, прочность при статической нагрузке, усталостная прочность и т.д.

Детали напечатанные из стали используется в аэрокосмической отрасли, для нужд военных, а также, к примеру, для изготовления пешеходного моста, изображенного ниже. Поэтому прочность печатных изделий не вызывает сомнений, но давайте посмотрим подробнее.

Королева Нидерландов Максима официально открывает металлический мост, изготовленный с помощью 3D-печати. Фото Adriaande Groot (Источник: MX3D)

Стальная деталь, напечатанная на 3D-принтере по одной из технологий, в частности методом лазерного порошкового спекания (LPBF), имеет более мелкозернистую структуру, чем литые металлические изделия. Это обеспечивает лучшие прочностные характеристики на разрыв, но по остальным показателям литые детали в настоящее время все еще прочнее. Чаще всего 3D-печать по технологии LPBF используется для замены литых компонентов, но в отдельных случаях 3D-печатные компоненты могут заменить собой кованые детали.

Одно из исследований показало, что при определенных условиях детали из нержавеющей стали, изготовленные на 3D-принтерах по технологии LPBF, были в три раза прочнее, чем детали из той же стали, изготовленные традиционным способом.

В экспериментах по сравнению 3D-печатных стальных деталей с традиционно изготовленными исследователи создают идентичные изделия с помощью двух методов и сравнивают их характеристики. Однако сравнение деталей по принципу «лоб в лоб» — это только часть общей картины.

Основным преимуществом печати из стали является не только ее прочность, но и уникальная способность создавать в деталях внутренние каналы и решетчатые заполнения, что невозможно при использовании традиционных методов изготовления. 3D-печать металлом позволяет изготавливать детали быстрее, чем традиционное производство, поскольку этот метод не требует использования специальной оснастки и инструментов, позволяет создавать узлы как единое целое, исключая необходимость последующей сборки и сварки. Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

Разработка печатной детали обычно означает, что для ее изготовления потребуется меньше металла и поэтому уменьшится ее масса, при той же прочности.

Архитектурная опора, напечатанная из стали с помощью проволочно-дугового аддитивного производства (WAAM) от MX3D (Источник: MX3D)

3D-печать сталью является также более стабильной и экономически эффективной практикой, поскольку уменьшает количество отходов. При использовании субтрактивных методов производства, таких как механическая обработка на станках ЧПУ, вы изготавливаете деталь, вырезая ее из большой, получая при этом гору отходов. При аддитивном производстве вы используете только тот материал, который необходим для получения готового изделия.

3D-печать сталью не предназначена для замены традиционных методов во всех областях, но она может быть более удачным выбором для широкого круга применений. Особенно в тех случаях, когда требуемые детали являются уникальными и разрабатываются с учетом специфики применения, например, для двигателей ракет, гоночных автомобилей или в нефтегазовой промышленности. 3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью — это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

3D-печать является самой быстрой и гибкой технологией для производства серийных изделий и прототипов. Для военных и промышленных применений 3D-печать сталью — это более быстрый и эффективный способ создания отдельных деталей для транспортных средств и машин. 3D-печать из нержавеющей стали стремительно находит применение в медицине для создания уникальных хирургических инструментов и имплантатов.

Если вы знаете, какими характеристиками должно обладать ваше конечное изделие (прочность на разрыв, предел прочности на сжатие, твердость, плотность и т.д.), то все эти параметры можно заложить в изделии на этапе производства.

СТАЛЬ ДЛЯ 3D-ПЕЧАТИ

Виды стали в 3D-печати

Металлический порошок — самый используемый металлический материал для 3D-печати (Источник: GKN Additive)

Существуют тысячи видов различных марок сталей и сплавов с различными механическими свойствами, используемые в традиционном производстве, но в 3D-печати их всего несколько десятков, и некоторые из них являются уникальными, созданными специально для этой технологии. Среди вариантов сталей можно выделить следующие:

Среди вариантов сталей можно выделить следующие:

-

Нержавеющая сталь (316L, 304L , 17-4 PH, 15-5PH, 420, 254, Ph2, GP1, 630, 410) -

Инструментальная сталь (D2, M2, h23, h21, MS1, 1.2709) -

Низколегированные сталь (4140) -

Конструкционная легированная (20MnCr5)

В последнее время появились уникальные сплавы специально разработанные для 3D-печати, призванные решить проблемы, которые проявляются при использовании классических методов производства.

Например, производитель 3D-принтеров Desktop Metal выпустил в 2022 году запатентованную нержавеющую сталь, которая, по словам компании, сочетает в себе такие качества, как: прочность на разрыв, пластичность и коррозионную стойкость нержавеющей стали 13-8 PH в сочетании с твердостью низколегированной стали, подобной 4140. Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

Компания утверждает, что клиенты могут выходить на рынок с деталями из этого материала и пропускать этап гальванизации для защиты изделий от коррозии.

ExOne предлагает две специальные смеси из стали и бронзы, которые, по словам компании, позволяют 3D-печатным стальным деталям получить повышенную коррозионную стойкость и при этом легко обрабатываются и полируются.

Хотя большинство металлических порошков, используемых в 3D-печати, аналогичны тем, что используются для других методов производства, их количество растет по мере того, как все больше компаний переходят на эту технологию. Некоторые производители металлических порошков, такие как GKN, также изготавливают на заказ порошки для специфических задач 3D-печати.

КАК ПЕЧАТАТЬ СТАЛЬЮ

Прочность, свойства и применение 3D-печатных стальных изделий во многом зависит от того, какую технологию 3D-печати вы используете. Некоторые методы позволяют получить более прочные детали, другие методы обеспечивают лучшую твердость или стойкость к истиранию, а некоторые технологии просто очень быстрые.

Ниже представлены основные методы 3D-печати металлами, их свойства и несколько наиболее распространенных примеров применения.

Печать методом послойного наплавления (FDM)

Принтер Epsilon компании BCN3D выдавливает металлическую нить из нержавеющей стали (Источник: BCN3D)

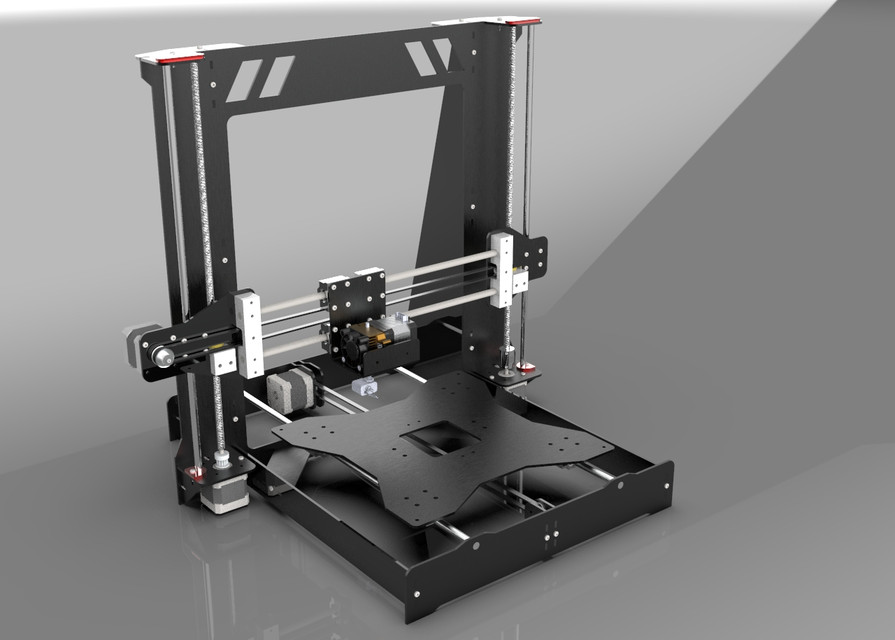

Технология формирования деталей методом послойного наплавления (FDM) — это новая технология для металлической 3D-печати, но она быстро развивается, поскольку все больше производителей принтеров сертифицируют металлические нити для использования на своих принтерах, например, Ultimaker, BCN3D, Makerbot, Raise3D. Этот метод, по-прежнему, гораздо более популярен для печати пластиками, но с помощью новых пластиковых нитей, наполненных порошком из нержавеющей стали, можно получать прочные металлические детали.

Материалы для FDM-печати когда-то были ограничены термопластиками. Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Теперь такие компании, как BASF Forward AM и The Virtual Foundry, предлагают металлические филаменты, которые можно использовать практически на любом FDM-принтере, если он оснащен соплом из закаленной стали для работы с абразивным материалом.

Эти материалы состоят примерно на 80% из металла и на 20% из пластика. После печати в процессе последующей обработки пластик удаляется, в результате чего получаются 100% металлические детали.

Из-за удаления связующего пластика, металлические детали изготовленные по технологии FDM, в процессе последующей обработки дают усадку. Величина усадки постоянна и может быть учтена в CAD системах, что позволяет получать относительно точные готовые детали.

Нить Ultrafuse 316L из нержавеющей стали компании Forward AM позволяет получать готовые детали со свойствами материала, сравнимыми, по утверждению компании, с металлическими деталями, изготовленными методом литья под давлением.

(Источник: BCN3D)

Несмотря на то, что 3D-печать металлическими материалами может не подойти для сфер применения с жесткими требованиями к прочности (например, для аэрокосмической), экономические факторы производства простых металлических компонентов без критических нагрузок на доступном FDM-принтере могут перевесить невозможность применения их в некоторых сферах.

Идеальными вариантами использования этой технологии являются металлические прототипы деталей и готовые детали, которые не будут подвергаться экстремальным нагрузкам.

Bound Metal Deposition (BMD) — «размещение связанного металла»

На 3D-принтере Studio System компании Desktop Metal использовались соединенные между собой металлические прутки, которые экструдировались слой за слоем для формирования металлической детали (Источник: Desktop Metal)

Подобно FDM, метод нанесения металлической сетки (BMD) или экструзия связанного порошка (BPE) — это процесс 3D-печати, основанный на экструзии. В этом методе используются связанные металлические стержни или связанные порошковые металлические нити, состоящие из гораздо большего процента металлического порошка, чем нити, используемые в FDM. Как и в FDM, требуется последующая обработка для удаления связующего вещества и термическая обработка в печи для окончательного спекания.

Существует всего лишь несколько 3D-принтеров, использующих этот метод, например, Desktop Metal, Markforged и с недавнего времени, 3DGence, но на этот рынок выходят все больше компаний, так что следите за новостями. Эти принтеры ценятся как удобные решения для офисной 3D-печати металлом, они дороже большинства FDM-принтеров, но дешевле технологий 3D-печати металлом на основе порошка, описанных ниже.

Эти принтеры используют свой, запатентованный филамент. Desktop Metal и Markforged предлагают четыре вида стали.

Идеальными нишами использования этой технологии являются металлические прототипы деталей, где необходимо протестировать функциональность детали до запуска в массовое производство традиционными методами. Популярные области применения это прессформы, вырубные штампы, сопла, крыльчатки, крепежные детали и теплообменники.

Например, компания Shukla Medical использует принтер Metal X от Markforged для печати стальных прототипов своих инструментов для удаления ортопедических имплантатов.

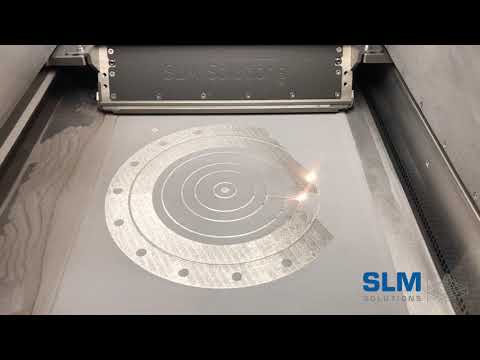

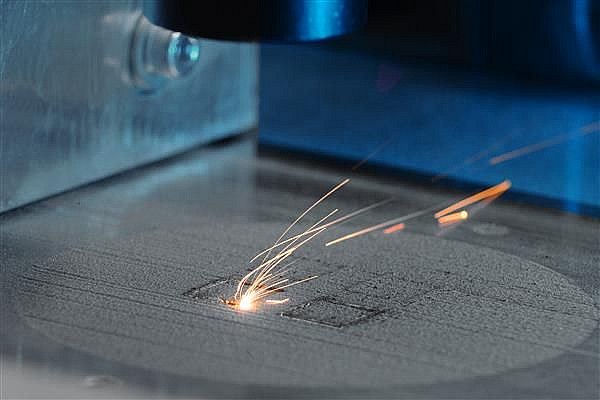

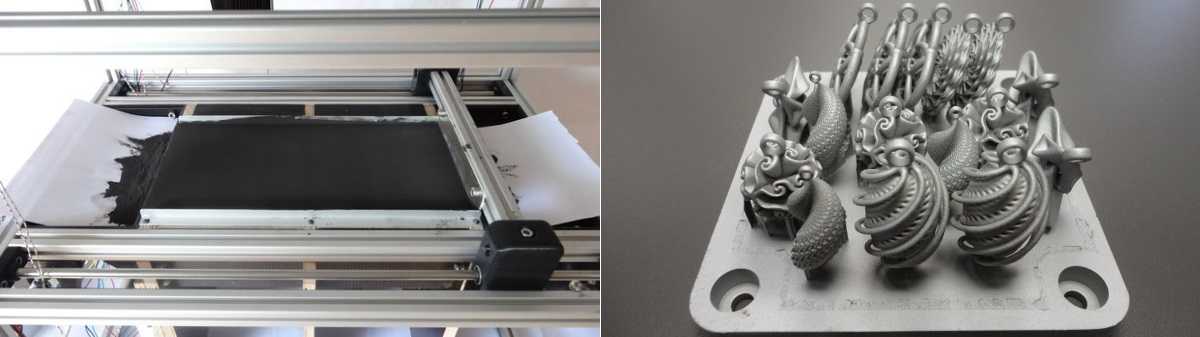

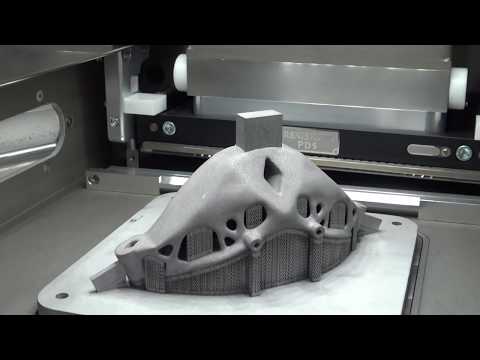

Лазерное порошковое спекание

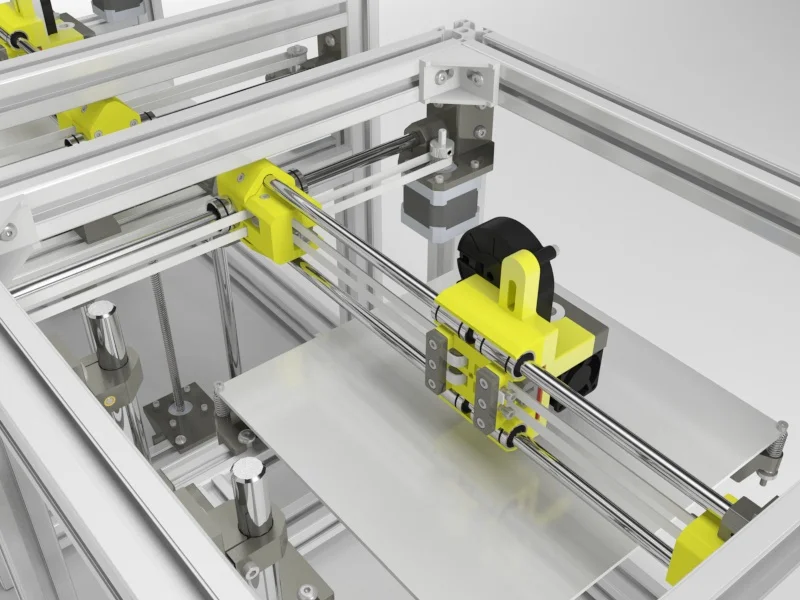

При технологии лазерного спекания порошка используется один или несколько лазеров для послойного расплавления порошкообразного металла до нужной формы (Источник: GE Additive)

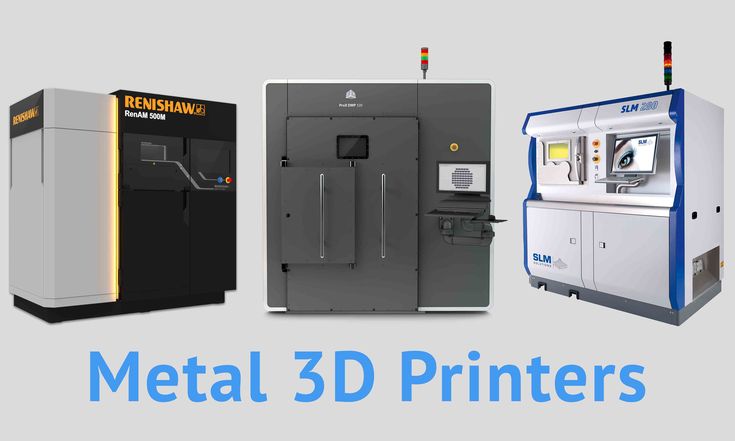

Лазерное спекание порошкового материала (LPBF), также известное как селективное лазерное спекание (SLM), является наиболее распространенным видом 3D-печати металлами и составляет 80% всех металлических 3D-принтеров на рынке.

В данном методе используются мощные лазеры для селективного спекания металлического порошка слой за слоем.

LPBF 3D-принтеры представлены в широком диапазоне размеров, цен и мощностей лазера. Эти и другие характеристики влияют на свойства готовой детали, скорость печати и другие параметры готовых изделий.

Сталь и стальные сплавы являются наиболее популярным материалом для оборудования LPBF и, в отличие от FDM и BMD, металлические порошки доступны в свободной продаже, поскольку они чаще всего используются в традиционных методах производства.

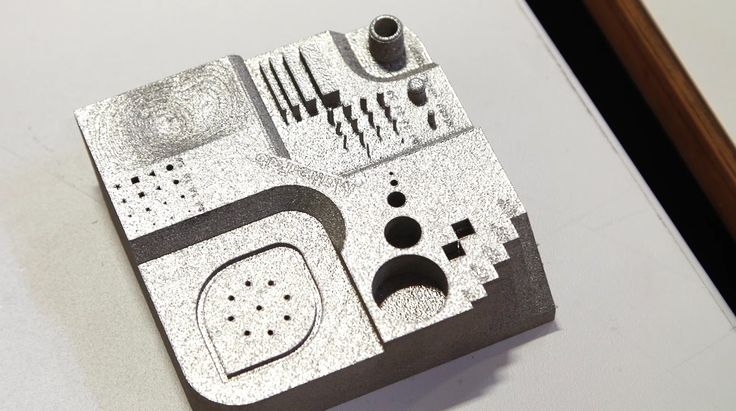

LPBF — это технология, которая позволяет добиться максимального качества 3D-печатной детали. Области применения включают в себя — аэрокосмические компоненты, такие как монолитные камеры тяги, элементы ракетных двигателей и теплообменники, пресс-формы, инструменты и другие задачи, а также детали с высокой степенью износа и хирургические инструменты.

Binder Jetting

Технология 3D-печати с использованием связующего вещества использует порошкообразный металл и связующее вещество для формирования металлических деталей (Sorrce: ExOne)

Каплеструйное нанесение связующего вещества — это еще один метод порошковой печати, при котором слои металлических порошков соединяются с помощью жидкого связующего вещества, а не при помощи лазера. В процессе последующей обработки связующее вещество удаляется.

Нанесение связующего вещества выделяется своей высокой скоростью печати, по сравнению с другими методами 3D-печати или традиционным производством, а металлические детали, изготовленные по этой технологии, имеют свойства материала, эквивалентные деталям, изготовленным методом литья металла под давлением.

Количество производителей, выпускающих струйные 3D-принтеры на металлическом связующем, гораздо меньше, чем производителей машин LPBF. К числу ведущих производителей относятся ExOne, Desktop Metal, Digital Metal, GE Additive и HP.

Идеальными областями применения струйной обработки металла с использованием связующего являются средне- и крупносерийные производства металлических инструментов и запасных частей.

Фактически, компания HP утверждает, что ее 3D-принтер Metal Jet был разработан специально для массового производства изделий из нержавеющий стали 316L. HP сотрудничает с компанией Parmatech для производства металлических деталей для медицинской промышленности. Компания ExOne из Пенсильвании использует эту технологию для производства режущих инструментов из твердых металлов и инструментальных сталей.

Электронно-лучевое плавление (EBM)

(Источник: GE Additive)

Электронно-лучевое плавление (EBM) — это еще одна технология порошковой наплавки материала. Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Она работает аналогично селективному лазерному плавлению (SLM), но в качестве источника энергии используется не лазер, а гораздо более мощный луч заряженных частиц.

Устройство повторного нанесения слоя перемещает порошок на печатную пластину, а электронный луч избирательно расплавляет каждый слой порошка. После того, как каждый слой напечатан, пластина опускается, и поверх предыдущего слоя наносится еще один.

EBM может быть намного быстрее, чем SLM, но SLM производит более гладкие и точные изделия. Электронный луч шире, чем лазерный, поэтому EBM не может производить такие же точные детали, как SLM. Еще одно отличие заключается в том, что процесс изготовления происходит в вакуумной камере, что уменьшает количество примесей в материале, которые могут привести к дефектам. Именно поэтому EBM часто выбирают для печати комплектующих для аэрокосмической, автомобильной, оборонной, нефтехимической промышленности и медицинских имплантатов.

Титан является наиболее популярным металлом для большинства применений EBM, однако можно использовать сталь.

Холодное распыление

(Источник: Impact Innovations)

Технология 3D-печати холодным распылением осуществляется путем впрыска металлических порошков через сопло реактивного устройства в сверхзвуковой поток газов под давлением, таких как воздух, азот или гелий. Процесс называется «холодным», потому что металлические частицы не плавятся, а ударяются о металлическую подложку и прилипают к ее поверхности в ходе так называемой пластической деформации.

Изделия напечатанные холодным распылением, не склонны к пористости, образованию термических трещин и другим дефектам, характерным для технологий, основанных на плавлении. Этот метод обладает рядом преимуществ, по сравнению с другими методами производства. Он не требует постобработки и как правило, оставляет небольшой углеродный след благодаря сочетанию эффективной аддитивной технологии и возможности использования в необходимом месте. По этим причинам эта технология используется в военной и аэрокосмической отрасли во всем мире.

Например, армия США использует холодное напыление для ремонта креплений изношенной стальной 25-мм турельной пушки Bradley.

В автомобильной промышленности холодное напыление стали используется для ремонта после ДТП, поскольку высокопрочные стальные подложки в автомобилях могут быть восприимчивы к термическим методам ремонта, таким как сварка.

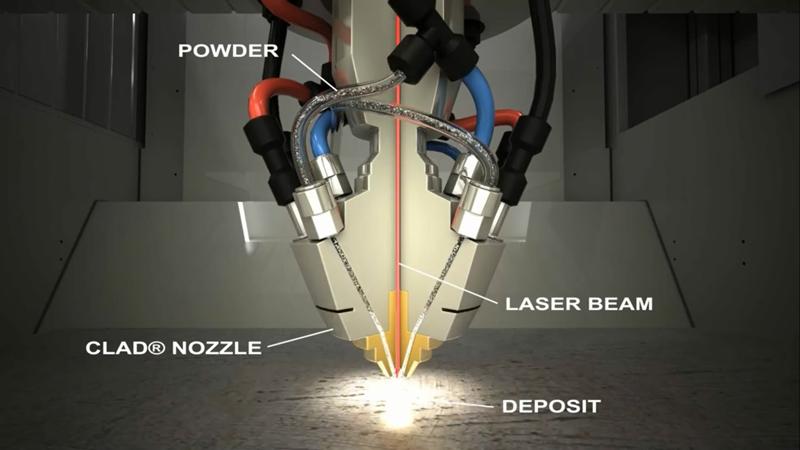

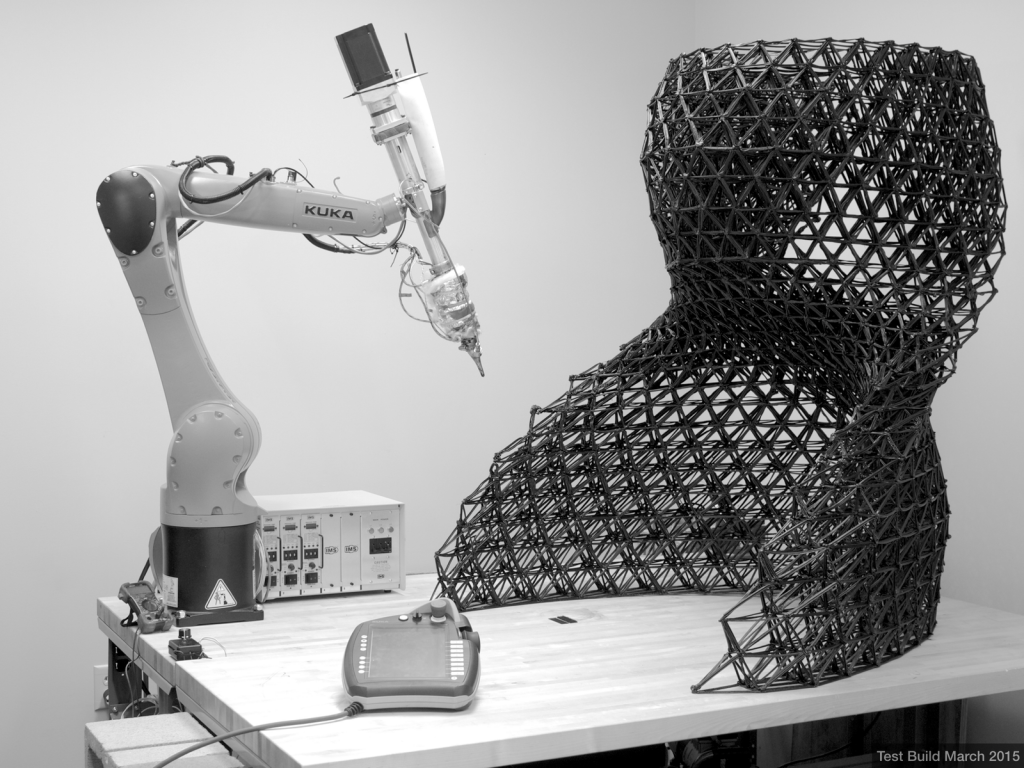

Прямое энергетическое осаждение (DED) и аддитивное производство с использованием проволочной дуги (WAAM)

Стальные детали WAAM из MX3D (Источник: MX3D)

При прямом энергетическом осаждении (DED) используется порошок или проволока для сварки, которая поступает через сопло и подается в источник питания для расплавления металла. Создается область расплава, которая наносится на подложку. DED — это новый процесс, напоминающий старую строительную технологию, известную как «облицовка», при которой на основу наносится покрытие, часто для теплоизоляции или устойчивости к атмосферным воздействиям. DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки — DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

DED полезен для изготовления крупных объектов целиком, а также для сложных геометрических форм, требующих обширной механической обработки — DED может получить такие детали гораздо более близкими к состоянию готовности, чем традиционная механическая обработка с ЧПУ.

Поскольку DED использует процесс нанесения покрытия, его можно применять для придания сложной геометрии существующим стальным деталям, сочетая таким образом сложность со снижением стоимости. Например, французская компания AddUp рекламирует ракетное сопло, в котором используется предварительно отпрессованный большой конус бункера из нержавеющей стали 304, на котором напечатана изогридная структура, обычно изготавливаемая из более крупной детали традиционными методами.

Технология, связанная с DED, — это проволочно-дуговое аддитивное производство (WAAM). Вместо порошка в WAAM используется металлическая проволока, расплавляемая электрической дугой. Процесс контролируется роботизированными манипуляторами. WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

WAAM также способна производить крупногабаритные металлические детали, что наглядно продемонстрировала голландская компания MX3D и ее 41-футовый мост из нержавеющей стали весом девять тысяч фунтов в Амстердаме, а также деталь для ремонта нефтегазового оборудования, доказывая, что детали могут быть изготовлены в полевых условиях.

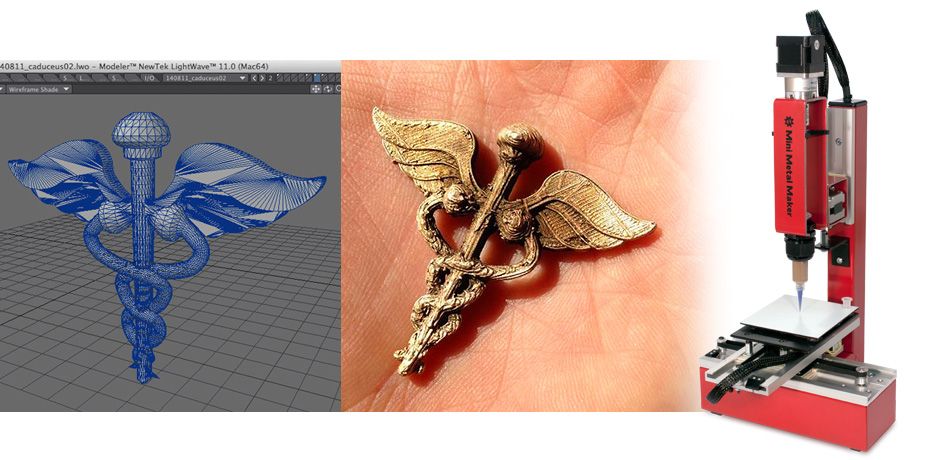

Микро 3D-печать

Микро детали, напечатанные из стали (Источник: 3D MicroPrint)

Аддитивное производство в микромасштабе, или микро 3D-печать, позволяет изготавливать изделия с разрешением в несколько микрон (или меньше). Существует три метода микро 3D-печати, позволяющие изготавливать металлические детали.

LMM (производство металлов на основе литографии) — это технология, основанная на использовании света, которая позволяет создавать крошечные детали из сырья, включая нержавеющую сталь, для таких областей как хирургические инструменты и микромеханические детали.

Электрохимическое осаждение — это новейший процесс 3D-печати микрометаллов, разработанный швейцарской компанией Exaddon. В этом процессе печатающее сопло наносит жидкость с ионами металлов, создавая детали на атомарном уровне.

Третьим методом 3D-печати микрометаллами является микроселективное лазерное спекание, при котором слой чернил из наночастиц металла наносится на подложку, затем высушивается для получения равномерного слоя наночастиц.

Исследователи из Германии успешно протестировали микро SLS-печать полых микроигл с использованием нержавеющей стали 316L.

Детали из металла от 3D Systems, Desktop Metal, MX3D и Materalise.

Металлическая 3D-печать на платформе METHOD

от

4 999 долл. США 4 499 долл. США

Обратитесь к местному торговому посреднику, чтобы узнать цену.

Сервисные партнеры

Сделать запрос

начиная с

4 999 долларов США 4 499 долларов США

Обратитесь к местному торговому посреднику, чтобы узнать цену.

Сервисные партнеры

Сделать запрос

3D-печать металлом на платформе МЕТОД

МЕТОД MAKERBOT

Промышленная 3D-печать, доступность на рабочем столе

Печатайте металлы, полимеры и композиты на одной машине, используя самые передовые функции настольного 3D-принтера.

ЛАБОРАТОРИИ ПОКОЛЕНИЕ 2

Экспериментальный экструдер

Экспериментальный экструдер LABS GEN 2 позволяет дольше печатать более абразивными композитами и металлами сторонних производителей благодаря компонентам из закаленной стали.

МАТЕРИАЛ

БАСФ УЛЬТРАФУЗ 316L | Нержавеющая сталь

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

3D-печать металлом на платформе МЕТОД

МЕТОД Makerbot

Промышленная 3D-печать, доступность на рабочем столе

Печатайте металлы, полимеры и композиты на одной машине, используя самые передовые функции настольного 3D-принтера.

МАТЕРИАЛ

БАСФ УЛЬТРАФУЗ 316L | Нержавеющая сталь

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

ЛАБОРАТОРИИ ПОКОЛЕНИЕ 2

Экспериментальный экструдер

Экспериментальный экструдер LABS GEN 2 позволяет дольше печатать более абразивными композитами и металлами сторонних производителей благодаря компонентам из закаленной стали.

ПРОЦЕСС 3D ПЕЧАТИ МЕТАЛЛА

Запустите печать из любого места через MakerBot CloudPrint на свой личный или общий 3D-принтер METHOD, оснащенный экструдером LABS GEN 2 и материалом BASF Ultrafuse 316L.

Циркуляционная нагреваемая рабочая камера 60°C

обеспечивает максимальную плотность деталей

Отправьте свою зеленую часть

После того, как ваша «зеленая» деталь будет готова, отправьте ее вашему поставщику услуг по спеканию, например Matterhackers, где детали удаляются и спекаются при высокой температуре в атмосфере чистого водорода, в результате чего получается чистая нержавеющая сталь 316L.

Температура спекания 1380°C

приводит к получению деталей, выдерживающих температуру 550°C

Получить цельнометаллическую деталь

Вы получаете цельную стальную деталь всего за 5 дней — вдвое меньше времени и ⅕ стоимости типичного бюро 3D-печати. Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

До ½ времени и ⅕ стоимости

ведущей службы 3D-печати металлом

ПРОЦЕСС 3D ПЕЧАТИ МЕТАЛЛА

Запустите печать из любого места через MakerBot CloudPrint на свой личный или общий 3D-принтер METHOD, оснащенный экструдером LABS GEN 2 и материалом BASF Ultrafuse 316L.

Циркуляционная нагреваемая рабочая камера 60°C

обеспечивает максимальную плотность деталей

Отправьте свою зеленую часть

После того, как ваша «зеленая» деталь будет готова, отправьте ее вашему поставщику услуг по спеканию, например Matterhackers, где детали удаляются и спекаются при высокой температуре в атмосфере чистого водорода, в результате чего получается чистая нержавеющая сталь 316L.

Температура спекания 1380°C

приводит к получению деталей, выдерживающих температуру 550°C

Получить цельнометаллическую деталь

Вы получаете цельную стальную деталь всего за 5 дней — вдвое меньше времени и ⅕ стоимости типичного бюро 3D-печати. Установите деталь по мере необходимости или объедините ее с другими печатными деталями из композитов и полимеров MakerBot для более динамичной сборки.

До ½ времени и ⅕ стоимости

ведущей службы 3D-печати металлом

РУКОВОДСТВО: 3D-ПЕЧАТЬ МЕТАЛЛОМ

Это руководство даст вам четкое представление о том, как работает 3D-печать металлом FDM, чтобы понять, подходит ли она вам и вашему бизнесу.

РУКОВОДСТВО: 3D-ПЕЧАТЬ МЕТАЛЛОМ

Это руководство даст вам четкое представление о том, как работает 3D-печать металлом FDM, чтобы понять, подходит ли она вам и вашему бизнесу.

ULTRAFUSE® 316L НЕРЖАВЕЮЩАЯ СТАЛЬ

Печать цельнометаллических деталей на МЕТОД

Детали BASF Ultrafuse из нержавеющей стали 316L сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

550°С

Максимальная температура

561 МПа

Прочность на растяжение

128 ХВ10

Твердость

ULTRAFUSE® 316L НЕРЖАВЕЮЩАЯ СТАЛЬ

Печать цельнометаллических деталей на МЕТОД

Детали BASF Ultrafuse 316L из нержавеющей стали сочетают в себе новый уровень прочности, жесткости и долговечности, необходимых для деталей конечного использования и производственных инструментов.

| 550°С | 561 МПа | 128 ХВ10 |

|---|---|---|

| Максимальная температура | Прочность на растяжение | Твердость |

Приложения для 3D-печати металлом

ВИНТОВАЯ ШЕСТЕРНЯ

Время печати: 6ч 33м

Зубчатые колеса в узлах могут иметь, казалось бы, бесконечное разнообразие размеров и конструкций зубьев. Металл обычно является предпочтительным материалом для зубчатых колес из-за возможных сил, температур и истирания.

Решетчатый ключ на 15 мм

Время печати: 2ч 28м

Этот гаечный ключ на 15 мм является примером ручного или, возможно, инструмента на конце манипулятора, который был облегчен для снижения нагрузки на техника или роботизированную руку, что позволяет прикладывать дополнительное усилие с меньшим напряжением.

КОЛЕСНАЯ ГАЙКА F1

Время печати: 25ч 56м

Колесная гайка F1 должна выдерживать экстремальные нагрузки и температуры, так как она подвергается воздействию пиковых условий гонок. Он также должен выдерживать во время замены шины даже более прямые силы, чтобы избежать зачистки, что снова требует использования металла в качестве предпочтительного материала.

Печатайте металлы, композиты и полимеры на одной машине.

Печать из углеродного волокна и ряда полимеров с помощью камеры, нагретой до 60°C

Распечатайте полный каталог материалов MakerBot из металлов, композитов и полимеров с превосходной точностью и прочностью в камере, нагретой до 110°C.

Print Carbon Fiber + полный спектр инженерных композитов и полимеров с нагреваемой камерой до 110°C

Print Carbon Fiber и набор полимеров с помощью нагреваемой камеры до 60°C

Print Carbon Fiber и набор полимеры с помощью камеры с подогревом до 60°С

Print Carbon Fiber + весь спектр инженерных композитов и полимеров с камерой с подогревом до 110°С

ЗАПРОСИТЬ ЦЕНУ СЕГОДНЯ

Настольный 3D-принтер Metal Studio

DESKTOP METAL

STUDIO SYSTEM 2™

Комплексное решение для 3D-печати сложных металлических деталей 902 902 In-8

Представляем новую Desktop Metal Studio 2 для 3D-печати металлом. Первое комплексное доступное решение для 3D-печати сложных металлических деталей из различных металлических сплавов, включая нержавеющую сталь, медь и инструментальные стали.

Посмотреть видео

Брошюра

Запросить демонстрацию

Сделать запрос

- Обзор

- Ключевая особенность

- Преимущества

- Как это работает

- Материалы

- Приложения

- Запросить цену

Доступная 3D-печать металла

Studio System 2 от Desktop Metal была создана, чтобы позволить инженерам и проектным группам производить сложные металлические детали быстрее, точнее и в безопасной рабочей среде без необходимости использования специальных помещений или выделенных операторов. . Просто распечатайте и спекайте; Двухэтапный процесс, не требующий растворителя для удаления связующего вещества или инструментов, как в случае MIM (литье металлов под давлением).

. Просто распечатайте и спекайте; Двухэтапный процесс, не требующий растворителя для удаления связующего вещества или инструментов, как в случае MIM (литье металлов под давлением).

Узнайте больше о Desktop Metal Studio, посмотрев видео

Сложное программное обеспечение

Мощное программное обеспечение создает планы сборки и спекания для каждого проекта и материала. Автоматические опоры и параметры управления обеспечивают бесшовную 3D-печать.

Максимальная производительность

3D-печать до 24 кубических дюймов в день из различных металлических материалов. Максимальное разрешение принтера 50 мкм

Создан для работы

Система управления движением была построена с использованием шариковых винтов с кодировкой вместо ремней, а в сочетании с автоматическим выравниванием и обогреваемой зоной сборки вы получаете превосходную геометрическую точность и показатели успеха строительства.

Доступный

Безопасный и простой

Съемные опоры

Точные высококачественные детали

Ускорьте работу по металлу

Больше не нужно ждать обработанных или литых деталей. Выполняйте итерации быстрее, печатая очень сложные металлические детали, не выходя из офиса.

ЗАПРОС ИНФОРМАЦИИ

Как это работает

Процесс 3D-печати металлом в 3 простых шага

Шаг 1. Подготовьте файлы

Безопасное веб-программное обеспечение изготавливает файлы STL или CAD, автоматически создавая опоры и управляя параметрами на основе геометрии детали и материала.

Этап 2 — 3D-печать

Слой за слоем зеленая деталь формируется путем экструзии связанных металлических стержней — металлического порошка, скрепленного полимерными связующими — в процессе, называемом Bound Metal Deposition™.

Этап 3 – Спекание

После печати детали помещаются в печь. Когда деталь нагревается до температуры, близкой к температуре плавления, связующее вещество удаляется, а частицы металла сплавляются друг с другом, что приводит к уплотнению детали до 98%.

Когда деталь нагревается до температуры, близкой к температуре плавления, связующее вещество удаляется, а частицы металла сплавляются друг с другом, что приводит к уплотнению детали до 98%.

Представляем новую заменяемую печатающую головку 250 мкм с поддержкой профилей программного обеспечения. Это позволяет использовать новые геометрические формы и приложения, что приводит к получению более мелких деталей и мелких деталей с улучшенной поверхностью.

Камеры есть везде, так почему бы не поставить одну из них на монтажную плиту в камере? Эта камера записывает живые кадры детали во время ее печати и доступна в вашем веб-браузере. Теперь пользователи имеют полное представление о своей части и имеют возможность отслеживать успех печати.

Штабелируемые стеллажи — это новая функция, которая увеличивает частичную вместимость машины для удаления вяжущих и печи, увеличивая пропускную способность. Увеличение объема рабочей нагрузки устраняет типичные узкие места на стадиях агломерации.

Для обеспечения высокого качества деталей была добавлена новая конструкция реторты, обеспечивающая равномерность нагрева.

Устранение некоторых расходов на расходные материалы и снижение себестоимости детали за счет внешних газовых соединений.

Studio Fleet — это специальное и настраиваемое аппаратное решение для 3D-печати металлов для производства сложных металлических деталей в малых и средних объемах.

Материалы

Металлургия, лежащая в основе Studio System™, основана на науке о материалах и устоявшейся цепочке поставок порошка в индустрии литья металлов под давлением (MIM). В сочетании с обширным собственным опытом Desktop Metal в области обработки материалов, связующих компаундов и 3D-печати металлом в результате получаются высококачественные металлические детали по доступным ценам на материалы.

17-4 PH Нержавеющая сталь

| Studio System 2

Материал: 17-4 PH Нержавеющая сталь

17-4 Нержавеющая сталь — это дисперсионно-твердеющая сталь, используемая в широком диапазоне промышленных применений, в том числе в средах с умеренной коррозией и высокими требованиями к прочности.

Технические характеристики

- Ось XY

- После спекания:

- Предел текучести: 695 МПа

- Предельная прочность на растяжение: 925 МПа

- Удлинение при разрыве: 5,3%

- Твердость (HRC): 26

- Плотность (г/куб.см): 7,56

- После спекания:

Применение

- Производственное оборудование

- Химическая обработка

- Пищевая промышленность

- Компоненты насоса

- Клапан

- Крепеж

- Приспособления и приспособления

Технология/процесс

- Осаждение связанного металла™

Учить больше

Нержавеющая сталь 316L

| Studio System 2

Материал: Нержавеющая сталь 316L

Нержавеющая сталь 316L характеризуется коррозионной стойкостью и работоспособностью как при высоких, так и при низких температурах. Это полностью аустенитная сталь, идеально подходящая для суровых условий.

Это полностью аустенитная сталь, идеально подходящая для суровых условий.

Спецификации

- Спеченный:

- Предел прочности при растяжении: 533 МПа

- Предел текучести: 169 МПа

- Удлинение: 66%

- Твердость (HRB): 66

- Плотность (относительная): 97%

Применение

- Химическая и нефтехимическая переработка

- Пищевая промышленность

- Лабораторное оборудование

- Медицинские приборы

- Морской

- Ювелирные изделия

- Производство электроэнергии

- Переработка нефти

- Очистка воды

- Производство целлюлозы и бумаги

Технология/процесс

- Bound Metal Deposition™

Учить больше

h23 | Студийная система 2

Материал: Инструментальная сталь h23

Инструментальная сталь h23 – это горячеобрабатываемая сталь с высокой твердостью в горячем состоянии, стойкостью к термическому усталостному растрескиванию и стабильностью при термической обработке. Это делает его идеальным металлом для изготовления инструментов как для горячей, так и для холодной обработки.

Это делает его идеальным металлом для изготовления инструментов как для горячей, так и для холодной обработки.

Характеристики

- Предел текучести :

- Спеченный: 650 МПа

- Термически обработанный: 1250 МПа

- Кованые, термообработанные: 1525

- Предельная прочность на растяжение :

- Спеченный: 1325 МПа

- Термически обработанный: 1720 МПа

- Деформируемый, термообработанный: 1950 МПа

- Удлинение при разрыве :

- Спеченный: 2,3%

- Термически обработанный: 5,8%

- Кованые, термообработанные: 9%

- Твердость:

- Спеченный: 35

- Термически обработанный: 45

- Кованые, термообработанные: 54

- Плотность :

- Спеченный: ≥93,5%

- Кованый, термообработанный: 100%

Применение

- Экструзионные матрицы

- Формы для литья под давлением

- Штампы для горячей штамповки

- Литые под давлением стержни, вставки и полости

Технология/процесс

- Bound Metal Deposition™

Учить больше

4140 Хромистая сталь

| Studio System 2

Материал: 4140 Хроммолибденовая сталь

Одна из самых универсальных сталей, сталь 4140 характеризуется ударной вязкостью, высокой усталостной прочностью, стойкостью к истиранию и ударным нагрузкам.

Характеристики

- Предел текучести :

- Термическая обработка: 1060 МПа

- Деформируемый (термически обработанный): 1500 МПа

- Предел прочности при растяжении :

- Термическая обработка: 1450 МПа

- Деформируемый (термически обработанный): 1990 МПа

- Удлинение при разрыве :

- Термически обработанный: 5,5%

- Кованый (термически обработанный): 10%

- Твердость (HRC) :

- Термообработанный: 40

- Кованые (термически обработанные): 52

- Плотность :

- Термическая обработка: 95%

- Кованый (термически обработанный): 100%

Приложение

Универсальные промышленные изделия из стали, такие как:

- Приспособления и приспособления

- Автомобилестроение

- Болты/гайки

- Шестерни

- Стальные муфты

Технология/процесс

- Bound Metal Deposition™

Учить больше

Медь | Studio System 2

Материал: Медь

Медь характеризуется своей электро- и теплопроводностью и пластичностью и идеально подходит для электрооборудования, сантехники и теплообмена.

Спецификации

- Спеченный:

- Предел прочности при растяжении: 195 МПа

- Предел текучести: 45 МПа

- Удлинение: 37%

- Плотность (г/куб.см): 8,75

Применение

- Бытовая и промышленная электроника

- Теплообменники

- Антенны

- Катушки индуктивности

Технология/процесс

- Bound Metal Deposition™

Учить больше

Ti64 | Studio System 2

Материал: Титановый сплав

Ti64 представляет собой сплав титана, алюминия и ванадия с высоким отношением прочности к весу и коррозионной стойкостью.

Спецификации

- Предельная прочность на растяжение :

- Спеченный: 845 МПа

- Предел текучести :

- Спеченный: 730 МПа

- Удлинение :

- Спеченный: 17%

- Плотность (относительная): 97,5%

Применение

Широкий спектр высокопроизводительных приложений, таких как:

- Специальные автомобильные компоненты, включая шатуны и коробки передач для гонок

- Прототипы медицинских изделий, включая пинцеты, щипцы, зажимы, шовные инструменты и т.

д.

д. - Потребительские товары, включая спортивные товары и ювелирные изделия

Технология/Процесс

- Bound Metal Deposition™

Учить больше

Инконель 625 | Studio System 2

Материал: Никелевый сплав IN 625

Инконель 625 (IN625) — суперсплав с высоким содержанием никеля, идеально подходящий для суровых условий в воде или вне воды, характеризующийся превосходной прочностью, жаростойкостью и коррозионной стойкостью.

Specs

Механические свойства [после спекания] :

- Предел прочности при растяжении (Xy): 725 МПа

- Предел текучести (Xy): 303 МПа

- Удлинение при разрыве: 34%

- Твердость (HRB): 83,5

- Модуль Юнга: 199 ГПа

- Плотность: 8,2 г/куб.

см

см

Приложение

- Защита

- Аэрокосмическая промышленность

- Химическая

- Ядерный

Технология/Процесс

- Осаждение связанного металла

Учить больше

Инструментальная сталь D2 | Studio System

Материал: Коррозионностойкая инструментальная сталь

Инструментальная сталь D2 — это универсальный материал, обеспечивающий прочность инструмента, а также коррозионную стойкость, что является ключевым преимуществом для систем с конформным охлаждением.

Specs

Механические свойства (после закалки и отпуска):

- Прочность на разрыв в поперечном направлении (ГПа): 3,1, ASTM B528

- Твердость (HRC): 56,5, ASTM E18

- Плотность: 7,5 г/см³

Применение

- Режущие компоненты

- Вставки и полости для литья под давлением с конформным охлаждением

- Компоненты инструмента для холодной штамповки

Технология/процесс

Учить больше

Превосходные свойства

Подобно литью металлов под давлением (MIM), система Desktop Metal Studio использует объемное спекание для достижения плотности более 98%. Характеристики деталей аналогичны кованым сплавам, и можно настроить плотность деталей с заполнением с закрытыми ячейками.

Характеристики деталей аналогичны кованым сплавам, и можно настроить плотность деталей с заполнением с закрытыми ячейками.

Materials Available

17-4 PH Stainless

316L Stainless

h23 Tool Steel

4140 Chrome Moly

Copper

Inconel 625 Superalloy

Kovar F-15

Additional Materials : By enabling the use of metal powders from Для индустрии MIM наши системы имеют доступ к широкому спектру существующих материалов — от сталей и алюминия до суперсплавов и титана.

Детали почти чистой формы

Система Desktop Metal Studio производит металлические детали почти чистой формы с точностью и разрешением слоев, необходимыми для функционального прототипирования и множества других приложений. Бесшовный опыт 3D-печати, от печати до спекания, создается с помощью мощного программного обеспечения и автоматического создания поддержки.

Жесткие допуски

± 0,002 дюйма/дюйм (зависит от геометрии)

Удаление опор вручную

Система Desktop Metal Studio не требует электроэрозионной обработки или механической обработки для удаления опорных конструкций. Запатентованные съемные опоры позволяют снимать опору вручную, поскольку она не связана с деталью. В результате можно легко распечатать и использовать очень сложные детали и сборки, которые можно печатать на месте.

Запатентованные съемные опоры позволяют снимать опору вручную, поскольку она не связана с деталью. В результате можно легко распечатать и использовать очень сложные детали и сборки, которые можно печатать на месте.

Доступная 3D-печать металлом внутри компании

СМОТРЕТЬ СОВМЕСТИМЫЕ СПЛАВЫ

Оборудование

Команда разработчиков Desktop Metal разработала 3D-принтер Studio, который на сегодняшний день является самым доступным решением для 3D-печати металлом.

Благодаря мощному веб-программному обеспечению, вспомогательному материалу, который можно удалить вручную, и быстрой замене материалов система Studio

была разработана с нуля для полной интеграции в рабочий процесс разработки продукта.

Принтер

3D-принтер Studio Desktop Metal выдавливает связанные металлические стержни, как в пластиковой системе FDM. В отличие от лазерных 3D-принтеров DMLS, которые выборочно связывают металлические порошки, система Studio не требует каких-либо особых требований к безопасности или оборудованию и дает возможность производить заполнение с закрытыми порами для легких конструкций, а также работать с более широким спектром металлических сплавов.

| Том сборки | 300 x 200 x 200 мм (12 x 8 x 8 дюймов) |

| Сборочная камера | С подогревом |

| Экструдер в сборе | Двойные быстросъемные печатающие головки |

| Высота слоя (в зеленом состоянии) |

|

| Диаметр сопла (строительный носитель) |

|

Загрузить спецификацию

Печь

Печь Studio System 2 спроектирована как самая простая в использовании печь из когда-либо созданных. Он сначала нагревает детали, чтобы удалить все связующие вещества, а затем повышает температуру почти до точки плавления, чтобы обеспечить спекание промышленной прочности в удобном для офиса пакете. Встроенные температурные профили, настроенные для каждой сборки и материала, обеспечивают равномерный нагрев и охлаждение без остаточных напряжений, присутствующих в лазерных системах.

Встроенные температурные профили, настроенные для каждой сборки и материала, обеспечивают равномерный нагрев и охлаждение без остаточных напряжений, присутствующих в лазерных системах.

| Атмосфера | Спекание при парциальном давлении (в вакууме) |

| Отопление | Нагревательные элементы SiC (4 стороны) |

| Максимальная температура | 1400 °С (2552 °F) |

| Площадь рабочей нагрузки | 3000 см2 (465 в |

| Рабочая нагрузка | 300 x 200 x 170 мм (11,8 x 7,9 x 6,9 дюйма) |

Загрузить спецификацию

Рабочий процесс, управляемый программным обеспечением

Система Desktop Metal Studio была разработана как полноценный рабочий процесс, не требующий стороннего оборудования. Каждый этап процесса 3D-печати полностью автоматизирован и управляется программным обеспечением, что упрощает переход от CAD к металлической детали.

Быстрая смена материалов

По сравнению с лазерными системами, где смена материала может представлять угрозу безопасности и может занять неделю или больше, 3D-принтер Studio был разработан с возможностью замены, безопасных в обращении картриджей для материала и быстрой замены. печатающие головки.

Удобное для офиса спекание

Первая в своем роде печь для спекания оснащена сменными алюминиевыми газовыми баллонами и дополнительными разъемами для простого управления газом. Встроенные фильтры сточных вод, холодные ловушки с связующим веществом, отказоустойчивые устройства и системы обнаружения делают эту систему безопасной для использования в цехах.

Expert Metallurgy Встроенная

Настольная печь для спекания Metal объединяет уникальные профили материалов с данными деталей для построения планов спекания для каждой детали. Благодаря терморегулированию с замкнутым контуром обеспечивается регулирование нагрева в режиме реального времени на протяжении всего цикла спекания, что обеспечивает равномерный нагрев и охлаждение каждой детали.

Малосерийное производство с

Studio Fleet

УЗНАТЬ БОЛЬШЕ

Нержавеющая сталь, медь и инструментальная сталь — вот некоторые из многих критических материалов, которые Studio System привносит в 3D-печать. Каждый сплав проходит тщательную проверку ведущими мировыми учеными-материаловедами, а наши основные материалы неизменно соответствуют или превосходят отраслевые стандарты.

17-4 PH Спецификация материалов

| 17-4 PH Нержавеющая сталь для прочности и коррозионной стойкости | Низколегированная среднеуглеродистая сталь AISI 4140 для высокой прочности и ударной вязкости | х23 на твердость и стойкость к истиранию при повышенных температурах |

| Нержавеющая сталь 316L для коррозионной стойкости при высоких температурах | Медь по тепло- и электропроводности | Суперсплав Inconel 625 для прочности и коррозионной стойкости при высоких температурах |

Простой двухэтапный процесс

Распечатанные детали помещаются непосредственно в печь. Нет необходимости в удалении связующего растворителем, просто распечатайте и спекайте.

Нет необходимости в удалении связующего растворителем, просто распечатайте и спекайте.

Безопасность прежде всего

Не имеет запаха и безопасен для окружающей среды благодаря отсутствию фазы, разрушающей растворитель. Нет необходимости в дополнительных вентиляторах или респираторах. Studio System 2 позволяет пользователям настроить и запустить систему в кратчайшие сроки.

Детали высокого качества

Сложная геометрия (требующая высоких, тонких, сложных опор) теперь возможна благодаря новым составам материалов и профилям печати/спекания.

Рабочий процесс, управляемый программным обеспечением

Для автоматизированного рабочего процесса от печати до спекания с помощью программного обеспечения Fabricate не требуется опыта металлурга или механика

Приложения

Кронштейн станка

Зажимы и приспособления Титановый сплав 64 (Ti64)

Этот кронштейн станка был разработан с использованием гироидного решетчатого заполнения и титана вместо нержавеющей стали 17-4PH для уменьшения веса и материала. при сохранении необходимой функциональной прочности и жесткости.

при сохранении необходимой функциональной прочности и жесткости.

Полное описание

Было бы невозможно создать геометрию этой детали с использованием обычных производственных процессов из-за ее сложности. Более того, 3D-печать этого нового дизайна на Studio System 2 в Ti64 позволяет снизить вес детали на 59процентов.

Ti64 для Studio System 2 производит легкие 3D-печатные детали благодаря высокому соотношению прочности к весу, что делает его идеальным для бесчисленных приложений в ключевых отраслях, таких как аэрокосмическая и оборонная, автомобильная, нефтегазовая и медицинская.

Технические характеристики

- Расчетная экономия веса детали: 55-60%

Технология/процесс

- Осаждение связанного металла (BMD)™

Насадка-цветок

Промышленное оборудование Нержавеющая сталь 316L

Эта насадка-цветок была напечатана на 3D-принтере с помощью Desktop Metal Studio System 2™ и используется для распыления жидкости в промышленном оборудовании.

Полное описание

Из-за сложной геометрии этот тип детали обычно отливается с последующей обширной вторичной обработкой. С помощью Studio System 2™ сопло можно напечатать на 3D-принтере без затрат времени на подготовку и настройки, связанных с литьем, что позволяет выполнять единичные и мелкосерийные заказы.

Характеристики

- Размер (мм): 123 x 123 x 45

- Стоимость печати ($): 184,00

Технология/процесс

Bound Metal Deposition™

Шестерня токарного станка

Промышленное оборудование 17-4 PH Нержавеющая сталь

Эта деталь представляет собой запасную шестерню для винтажного токарного станка. Металлическая 3D-печать позволяет изготавливать старые детали по гораздо более низкой цене.

Полное описание

В некоторых случаях запасные части больше не доступны либо со склада, либо от OEM (производителя оригинального оборудования). Изготовление нестандартных зубчатых колес с помощью зубофрезерования и протяжки часто обходится дорого. Благодаря 3D-печати металлом изготовление таких деталей возможно с меньшими затратами и меньшими сроками выполнения заказа.

Изготовление нестандартных зубчатых колес с помощью зубофрезерования и протяжки часто обходится дорого. Благодаря 3D-печати металлом изготовление таких деталей возможно с меньшими затратами и меньшими сроками выполнения заказа.

Характеристики

- Размер (мм): 82 x 82 x 27

- Стоимость печати ($): 58,00

- Стоимость станка ($): 260,67

- Экономия по сравнению с механической обработкой: 77,70%

Технология/процесс

Bound Metal Deposition™

Приспособление для проверки резьбы APG

17-4 PH Нержавеющая сталь (Studio System)

Это приспособление вставляет устройство для проверки резьбы в деталь на производственной линии. Он предназначен для многократного использования и должен легко производиться, чтобы поддерживать производственную линию.

Полное описание

Приспособление необходимо регулярно заменять по мере износа. Печать детали с помощью Studio System сокращает время подготовки ЧПУ и освобождает механический цех для более важной работы.

Печать детали с помощью Studio System сокращает время подготовки ЧПУ и освобождает механический цех для более важной работы.

Характеристики

- Размер (мм): 47 x 28 x 15

- Стоимость печати: $14,00

Технология/процесс

- Bound Metal Deposition™

Тройной коллектор

Производство Сплав 625

Эта часть объединяет три пути потока в один через внутренние каналы. Эти каналы было бы невозможно обработать, и вместо этого их нужно было бы просверлить прямыми отверстиями и заглушить.

Полное описание

Печать в системе Studio позволяет проектировать эти каналы в соответствии с их назначением, а не методом изготовления. Эта деталь может быть изготовлена всего за несколько дней с минимальными затратами труда.

Характеристики

- Размер (мм): 108 x 101 x 98

- Стоимость печати: ($) 906,00

- Стоимость DMLS ($): 4069,28

- Экономия по сравнению с механической обработкой: 77,74%

Технология/процесс

Bound Metal Deposition™

Генерирующая головка поршня

Генеративный дизайн, прототипирование 4140

Прототип головки поршня для поршневого двигателя, оптимизированный с помощью генеративной конструкции. Обычно поршни, изготовленные на станках с ЧПУ из алюминиевого сплава, могут занимать много времени, и их трудно быстро прототипировать и тестировать.

Обычно поршни, изготовленные на станках с ЧПУ из алюминиевого сплава, могут занимать много времени, и их трудно быстро прототипировать и тестировать.

Полное описание

Зачастую переход от проектирования к производству занимает месяцы или даже годы. С помощью Studio System можно легко создавать прототипы и тестировать различные конструкции поршней, что ускоряет сроки разработки продукта, сокращает время выхода на рынок и предоставляет новые возможности для оптимизации, включая генеративный дизайн, при этом избегая задержек с ЧПУ и времени выполнения заказов.

Характеристики

- Размер (мм): 105 x 105 x 54

- Стоимость печати ($): 271,00

- Стоимость станка ($): 568,13

- Экономия по сравнению с механической обработкой: 52,30%

Технология/процесс

Bound Metal Deposition™

Наконечник горелки YE6

Инструменты и оборудование Нержавеющая сталь 316L

Наконечник горелки был первоначально отлит в 1950-х годах. С помощью Studio System компания смогла воссоздать деталь со свойствами, аналогичными оригинальной литой детали, без затрат на инструменты и длительных сроков изготовления.

С помощью Studio System компания смогла воссоздать деталь со свойствами, аналогичными оригинальной литой детали, без затрат на инструменты и длительных сроков изготовления.

Полное описание

Стоимость новых инструментов обычно исчисляется десятками тысяч долларов. Таким образом, Studio System 2, принтер, изначально разработанный для простой установки и использования, обеспечивает значительную экономию средств, особенно когда речь идет о производстве устаревших деталей с низкими затратами и без ущерба для качества деталей.

Характеристики

- Размер (мм): 139 x 139 x 86

- Стоимость печати ($): 193,46

- Стоимость станка: ($) 694.00

- Снижение затрат: 72,00%

Технология/процесс

Bound Metal Deposition™

Спиральный теплообменник

Производство Медь

Этот теплообменник обеспечивает гораздо более высокую скорость теплопередачи, чем детали традиционного производства. Используется в химической обработке для охлаждения горячего газа при его протекании по трубе.

Используется в химической обработке для охлаждения горячего газа при его протекании по трубе.

Полное описание

Система Studio позволяет легко печатать сложную геометрию теплообменника как отдельного компонента. Его нельзя изготовить как один компонент с помощью станков с ЧПУ из-за его тонких внешних ребер и сложного внутреннего спирального канала охлаждения.

Характеристики

- Размер (мм): 78 x 64 x 58

- Стоимость печати ($): 443,00

- Стоимость станка ($): 2138,00

- Снижение затрат: 79,28%

Технология/Процесс

Bound Metal Deposition™

Форма для застежки-молнии

Материал: Инструментальная сталь h23

Эта деталь представляет собой вкладыш пресс-формы для изготовления цинковых застежек-молний.

Полное описание

3D-печать вкладышей пресс-формы сокращает время производственного цикла и позволяет быстро итерировать и совершенствовать конструкции застежек-молний.

05-1.0 Pa

05-1.0 Pa

2, для PC

2, для PC

Всего комментариев: 0