Чем обработать pla: Полировка и обработка изделий из PLA, ABS, HIPS

Содержание

Полировка и обработка изделий из PLA, ABS, HIPS, PETG, SBS растворитель дихлорметан

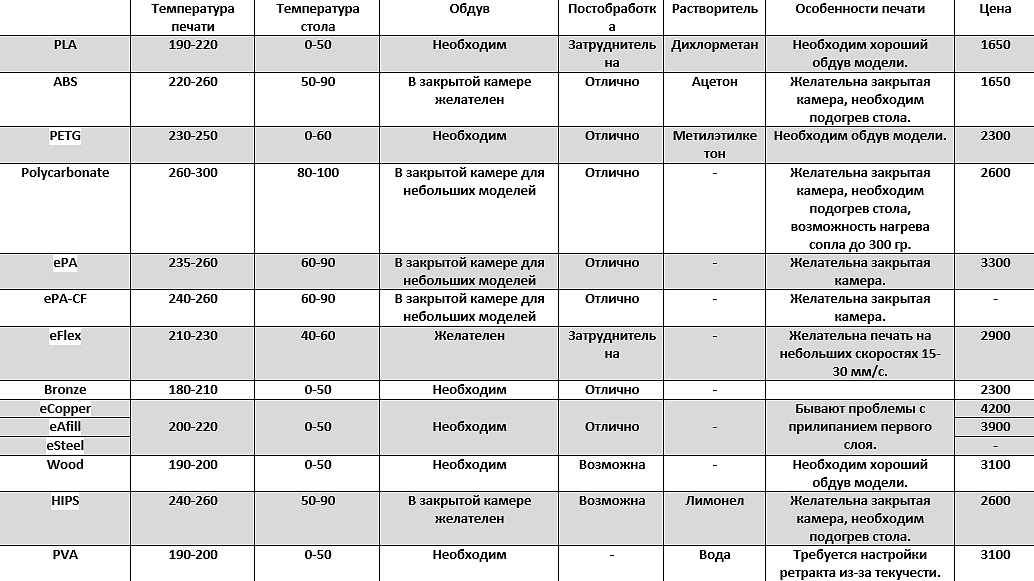

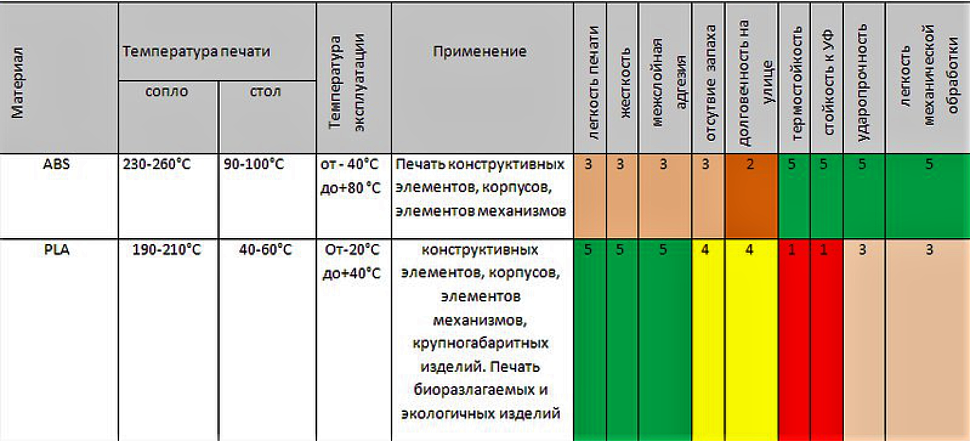

Иногда для доводки (полировки, обработки парами и даже склейки) изделий из ABS применяется ацетон. С таким же успехом для этих целей некоторыми используется метилэтилкетон и дихлорэтан (оба высоко токсичны). Но лучше всего с такого рода задачами справляется тетрагидрофуран и дихлорметан, с одной лишь разницей — тетрагидрофуран является прекурсором и запрещен к свободной продаже. Растворитель универсален, и подходит для всех видов пластика: ABS, PLA, HIPS, SBS и некоторые другие. Для сглаживания и плавления HIPS и SBS используется самый безопасный из известных нам растворитель D-Limonene, мало того он безвреден, он еще пахнет вкусными апельсинами. Часто спользуется как ароматизатор.

Запомните: дихлорЭтан — сильный яд. ДихлорМетан — менее ядовитый. Тетрагидрофуран — относительно не токсичен, но свободно не продается.

При работе с этим веществом, да и любой химией нужно принимать серьезные меры безопасности. Этот способ один из нескольких возможных по обработке изделий.

Этот способ один из нескольких возможных по обработке изделий.

ПРЕДУПРЕЖДЕНИЕ:

Мы описываем методы, которые МОЖНО использовать, но которые подразумевают соблюдение разумной предосторожности. Пожалуйста, ознакомьтесь с главой «Меры безопасности», прочитайте паспорт безопасности химической продукции, и будем считать, что мы вас предупредили.

Зачем нужна постобработка?

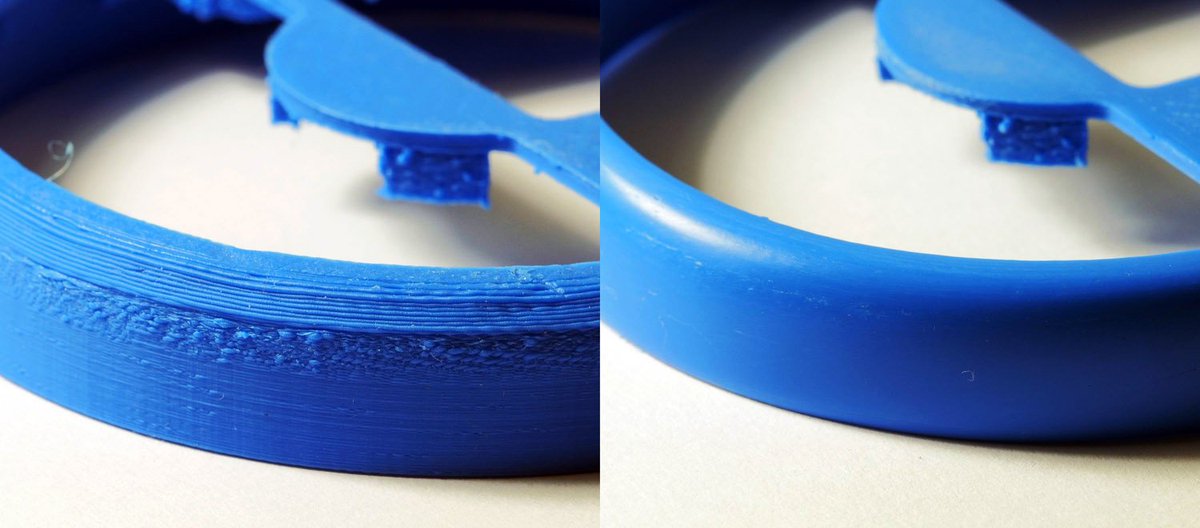

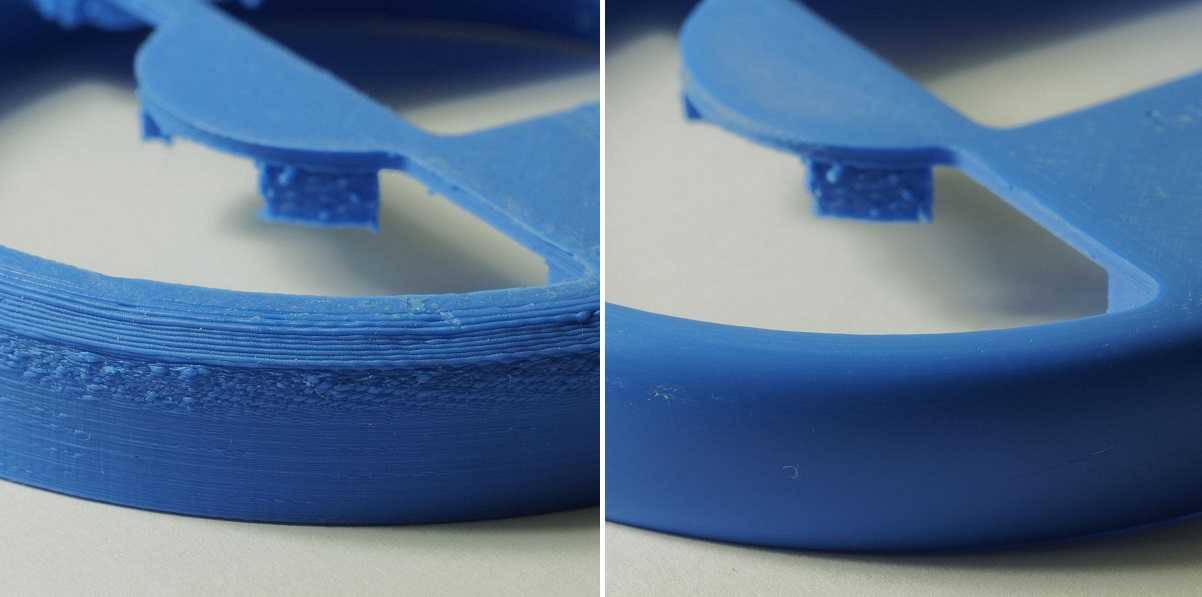

В результате доводки сглаживаются неровности в местах соединения слоев, возникающие в процессе 3D-печати (методом послойного наплавления нитей), разного рода артефакты процесса (вроде точек соприкосновения с креплениями) и прочие мелкие недоработки. Деталь в конце концов выглядит менее «слоистой» и более аккуратной. Посмотрите на размещенные ниже фотографии или погуглите.

Дихлорметан

Получить дополнительную информацию можно, например, в Википедии. Обратите внимание: Хотя он и является наименее ядовитым среди галогеналканов, но нужно быть осторожным при обращении, так как он очень летуч и может вызвать острое отравление. Работы следует проводить при работающей вытяжной вентиляции. Насколько нам известно, это наименее токсичный растворитель для PLA-пластика, однако при работе с ним следует проявлять повышенную осторожность, поскольку долговременный эффект его воздействия чрезвычайно опасен. Горюч, поэтому избегайте соприкосновения его паров с источниками открытого огня или искр. То же самое относится к ацетону, тетрагидрофурану и т.п.

Работы следует проводить при работающей вытяжной вентиляции. Насколько нам известно, это наименее токсичный растворитель для PLA-пластика, однако при работе с ним следует проявлять повышенную осторожность, поскольку долговременный эффект его воздействия чрезвычайно опасен. Горюч, поэтому избегайте соприкосновения его паров с источниками открытого огня или искр. То же самое относится к ацетону, тетрагидрофурану и т.п.

Его важным свойством является высокая летучесть. Класс опасности IV, также как у ацетона. Пахнет значительно слабее ацетона. Все работы желательно проводить в хорошо проветриваемом помещении!

Не следует выливать дихлорметан в униаз, раковину или другую сантехнику, он не смешивается с водой и пластиковые трубы вашей канализации могут оказаться в опасности.

D-Limonene

Менее вредный, можно сказать безопасный растворитель D-Limonene, сильно пахнет цитрусовыми. Но воздействует только на HIPS и SBS пластик. Рекомендуем работать с ним в хорошо проветриваемом помещении. D-Limonene имеет основу масла, поэтому чтобы нейтрализовать рекацию пластика и растворителя, их надо промыть с мылом.

D-Limonene имеет основу масла, поэтому чтобы нейтрализовать рекацию пластика и растворителя, их надо промыть с мылом.

При каких бы обстоятельствах вы ни работали с растворителями, делать это следует только в перчатках, потому что они могут быстро обезвоживать кожу, что потенциально опасно. При использовании сильных растворителей легко можно получить ожог кожи. Перчатки при этом должны быть не латексные (латекс он разъедает), а нитриловые или неопреновые.

Самый простой способ — обработка погружением

Очень простая и быстрая обработка, на одну распечатку уходит не более 3 минут. Мы погружали Йоду в дихлорметан на 1-5 секунд, а за последующие 1-2 минуты растворитель полностью испарялся с поверхности. Чтобы сделать глянцевую поверхность, последний раз окуните деталь в растворитель на 0.5 секунды, он не успеет впитаться и сразу испарится, конфетный глянец обеспечен.

Очень быстро, не нужна баня, не нужен ацетон. Дихлорметан универсален для PLA, ABS, HIPS, а также возможно и для многих других экзотических материалов. Литра хватает надолго. Очень важна герметичность емкости для хранения раствора.

Литра хватает надолго. Очень важна герметичность емкости для хранения раствора.

Нанесение кистью

Любой чистой натуральной кисточкой наносите дихлорметан, пока слои не сгладятся. Этот растворить чрезвычайно летуч, так что долго ждать высыхания не придётся. Очевидное преимущество данного способа в том, что наносить растворитель можно выборочно, оставляя острые углы не тронутыми, а наиболее заметные дефекты печати обработать более тщательно. Наилучшие результаты обработки достигаются именно этим способом. Соблюдайте меры предосторожности, дышать химией не безопасно!

Обработка парами

Процедура обработки PLA парами в сущности такая же, как в случае ABS и ацетона. Здесь используется тетрагидрофуран. Объект из PLA, который будет обрабатываться, располагается на нерастворимой подложке (алюминиевой фольге, проволочной сетке, деревянной подставке и др.) и помещается в герметичную емкость. При нагревании растворитель начнет испаряться и взаимодействовать с поверхностью объекта.

Для примера этот акулий зуб был распечатан на Makerbot Replicator 2 коричневым PLA, был обработан парами тетрагидрофурана и высушен.

Обратите внимание на неровность наверху. Здесь объект касался опоры во время доводки. Поэтому всегда важно обдумывать, что к чему какой частью прислонять. Также имейте в виду, что чем меньше объем вашей камеры, тем сложнее правильно подобрать время, чтобы газ внутри распределился равномерно. Из-за этой проблемы и само выравнивание может оказаться неравномерным.

Теперь, пару слов о дополнительных мерах безопасности, о которых мы обещали упомянуть. Все процедуры следует на улице, и плотно закрывать колбу, банку, бутылку или иную емкость. Мыть изнутри шкаф-камеру до и после использования. Короче говоря, нужно работать осторожно и с умом, чтобы случайно что-нибудь не сжечь и не взорвать.

Ручная полировка

Вам не нравится обработка парами? Можно полировать вручную, нанеся растворитель на кусок ткани.

Тряпочка должна быть белой (не окрашенной), без ворса и использоваться только для этой цели, потому что на ней будет скапливаться PLA и для чего-то другого она уже не годится.

Когда вы нашли подходящую тряпочку, наденьте нитриловые или неопреновые перчатки, выйдите в хорошо проветриваемое помещение или на улицу и смочите ткань дихлорметаном. И теперь этой мокрой тряпочкой просто полируйте деталь. Конечный результат будет зависеть от направления ваших движений, прилагаемой силы и текстуры тряпочки, т.е. насколько она жесткая. Если нет каких-нибудь особых оговорок, лучше всего полировать круговыми движениями.

Затем объект должен высохнуть (чтобы излишки дихлорметана испарились с поверхности) — и все готово.

Вот образец отполированного акульего зуба, который был распечатан на Makerbot Replicator 2 с использованием PLA белого цвета.

Эти фотографии в фокусе. Они были сделаны макросъемкой, глубина резкости относительно мала, так что выделяется только основной фокус, и можно разглядеть подробности, хотя по краям изображение и смазано.

Полировалась только середина зуба, то, что выделяется. По фото не совсем хорошо понятно, но это очень гладко отполированная поверхность. Сравните ее с левым краем, который не полировался, где видно даже слои распечатки.

Сравните ее с левым краем, который не полировался, где видно даже слои распечатки.

Очевидно, что чем меньше ваш объект, чем выше разрешение печати (если все правильно откалибровано), тем меньше времени придется потратить на доводку, чтобы получить хорошо отполированную, гладкую поверхность.

На фото можно также заметить, что обработанная поверхность немного обесцветилась. Но тут дело в умелых ручках. Тряпочка была не совсем белой, на ней был какой-то цветной узор, и краска вступила в реакцию с растворителем и заодно и с пластиком.

Дополнение: Другие методы постобработки

Следует также отметить, что PLA легко доводится обычной наждачкой. В некоторых случаях ее вполне достаточно, чтобы поверхность получилась такой, как надо, особенно если требуется только удалить следы от опоры или аналогичные дефекты. Зачистка очень полезна также перед химической обработкой. Просто пройдитесь наждачкой по проблемным местам и особенно крупным артефактам, а дальше действуйте, как описано выше. Это позволит сэкономить и время, и реактив, и доводка получится точнее, без значительных геометрических искажений.

Это позволит сэкономить и время, и реактив, и доводка получится точнее, без значительных геометрических искажений.

Чем склеить детали из PLA?

Детали из PLA можно также склеивать различными клеями, у нас хорошо получалось эпоксидкой и с помощью Super Glue (суперклей секундный), который на самом деле всего лишь этилцианоакрилат.

Удачи! Безопасной работы! Гладкой печати!

Руководство для начинающих по сглаживанию 3D моделей

3DPrintStory

Процесс 3D печати

Сглаживание PLA: Руководство для начинающих по сглаживанию 3D моделей

Рано или поздно все владельцы 3D принтеров задумываются о сглаживании поверхности напечатанных 3D моделей. В этой статье мы рассмотрим как достичь гладкой поверхности напечатанной модели, если вы используете для 3D печати PLA пластик.

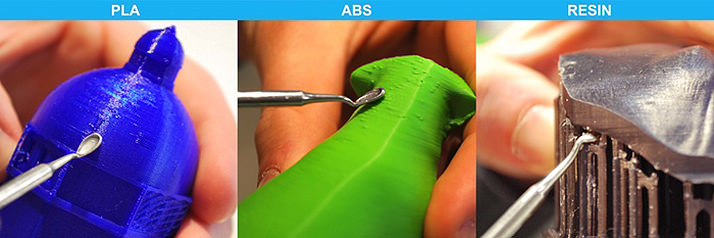

Шлифовка напечатанной модели

Практически в любой модели для сглаживания потребуется шлифовка. Лучше всего использовать наждачную бумагу с разным уровнем зернистости. Начать можно с зернистости 200, и продолжать увеличивать зернистость вплоть до 4000. Шлифовать лучше всего круговыми движениями против волокон линий слоя.

Не поддавайтесь желанию использовать электроинструмент, потому что сильные вибрации, создаваемые электрическими инструментами, легко расплавят пластик, деформируя поверхность. Даже при шлифовании вручную помните, что трение вызывает нагревание, которое может повредить 3D модель, расплавив пластик.

Лучшая наждачная бумага — водостойкая или «влажная/сухая», потому что вы можете намочить ее, чтобы охладить пластик. Также следует постоянно ополаскивать 3D модель, чтобы удалить любые частицы, образующиеся в процессе шлифовки. Дополнительным преимуществом является то, что вода предотвращает попадание мелких частиц пластика в воздух и их вдыхание. Влажную/сухую наждачную бумагу можно отличить по цвету. Ее зерна черного цвета, а не коричневого или бежевого.

Влажную/сухую наждачную бумагу можно отличить по цвету. Ее зерна черного цвета, а не коричневого или бежевого.

Варианты полировки пастами и специальными покрытиями

При сглаживании PLA шлифование никогда полностью не устранит линии слоев. Один из эффективных методов — нанесение полировальной пасты на оставшиеся линии слоя. Полировальные пасты имеют разную степень качества по примеру наждачной бумаги. Эти составы обычно предназначены для использования с металлами, но достаточно хорошо работают с пластиком. Просто нанесите состав на шлифовальный круг или аналогичную насадку для вращающегося инструмента, затем нанесите его на пластик, чтобы получить гладкую и блестящую поверхность. Как и при шлифовании, помните, что при полировке возникает трение и, следовательно, тепло. При сглаживании PLA с помощью шлифовального круга лучше использовать более низкую скорость.

Другой метод разглаживания PLA — использование шлифуемой грунтовочной краски с высоким содержанием наполнителя. Тонкие ровные слои быстро сохнут, после чего можно отшлифовать грунтовку до пластика, чтобы она оставалась только в углублениях линий слоя. Повторяйте процесс до тех пор, пока все недостатки 3D печати не пропадут.

Тонкие ровные слои быстро сохнут, после чего можно отшлифовать грунтовку до пластика, чтобы она оставалась только в углублениях линий слоя. Повторяйте процесс до тех пор, пока все недостатки 3D печати не пропадут.

При обоих процедурах всегда используйте грунтовку и краску одного производителя и никогда не смешивайте акрил и эмаль. Это может привести к растрескиванию краски и поставит крест на всей той тяжелой работе, которую вы проделывали до этого.

Еще один продукт, о котором стоит упомянуть — покрытие для финишной обработки XTC3D от Smooth-On. В нем используются две жидкости, одна из которых катализирует другую, чтобы создать подобный смоле материал, который можно нанести кистью на 3D модель. Покрытие равномерно выравнивается, не оставляя мазков кисти. Хотя Smooth-On утверждает, что XTC3D не плавит пластик, смола определенно нагревается, когда смесь начинает схватываться. Конечный результат — гладкий и твердый внешний вид, который можно закрасить или использовать в качестве окончательного покрытия.

Тепловой пистолет

Менее популярным вариантом разглаживания PLA пластика является использование теплового пистолета. Этот метод требует определенной практики, потому что инструмент явно выделяет много тепла, которое может разрушить вашу 3D модель. Предварительное шлифование модели помогает обнажить пластик, делая окончательный эффект намного более эффективным. Главное — держать пистолет в движении по поверхности модели, никогда не позволяя пистолету задерживаться на одной области, которая может легко расплавить пластик.

Хотя PLA, как правило, не выделяет неприятных запахов при экструдировании, нагрев, безусловно, приведет к образованию паров по мере размягчения пластика. Независимо от того, какой метод разглаживания PLA вы выберете, всегда старайтесь работать в хорошо вентилируемом помещении, потому что нагретый пластик, смолы и аэрозольные краски выделяют потенциально вредные пары.

Использование Polisher от Polymaker

Хорошо известный метод получения гладких 3D моделей из ABS пластика заключается в помещении модели в герметичный контейнер, заполненный ацетоновым туманом. Ацетон взаимодействует с ABS и медленно плавит пластик, создавая супергладкую модель. Примечание: обязательно ознакомьтесь с необходимыми мерами предосторожности, если решите попробовать этот способ.

Ацетон взаимодействует с ABS и медленно плавит пластик, создавая супергладкую модель. Примечание: обязательно ознакомьтесь с необходимыми мерами предосторожности, если решите попробовать этот способ.

К сожалению, вы не можете выполнить ту же процедуру с PLA, потому что он не взаимодействует таким же образом с ацетоном. Некоторые другие химические вещества будут делать то же самое, но их сложно приобрести, и они очень опасны и токсичны в использовании.

Компания Polymaker, наиболее известная своими материалами для 3D печати, представила собственное сглаживающее средство под названием Polysher. Используя собственную формулу PLA-подобной нити, 3D модель опускается в герметичную камеру, где распыляется изопропиловый спирт, создавая туман вокруг объекта, который нужно сгладить. 3D модель вращается в спиртовом тумане, который вступает в реакцию с пластиком и расплавляет его. Чем дольше процесс, тем более гладкой будет модель. Когда вы достаните 3D модель из Polysher, ее поверхность будет липкой, поэтому лучше оставить ее примерно на полчаса. Это также улучшает окончательный внешний вид, который может показаться не таким гладким, как вы ожидали.

Это также улучшает окончательный внешний вид, который может показаться не таким гладким, как вы ожидали.

Как и в случае с другими процедурами, описанными здесь, небольшая шлифовка помогает процессу, но в этом нет необходимости. Совет: подвергайте 3D модель более коротким сессиям обработки в Polysher и переворачивайте модель между сеансами. Удивительно также то, что этот метод позволяет получать почти прозрачные модели при использовании прозрачного материала PolySmooth от Polymaker.

Выводы

Создание гладких поверхностей 3D моделей потребует некоторой работы. Шлифовка либо подготовит вашу модель для других процессов, либо сама по себе создаст почти безупречную поверхность. Независимо от того, какую процедуру вы выберете, всегда есть некоторые предостережения в отношении любого процесса сглаживания PLA.

Все процессы удаляют материал с вашей модели. Острые края будут сглаженными, и очень сложно обойти мелкие детали. Так что если разбить вашу модель на отдельные узлы, каждый из них можно будет сгладить с помощью наиболее подходящего процесса. И в результате можно будет собрать окончательную, гладкую и профессионально выглядящую модель.

И в результате можно будет собрать окончательную, гладкую и профессионально выглядящую модель.

Сглаживание 3D-печати PLA с помощью наждачной бумаги, растворителей и других материалов

Использование PLA с 3D-принтером FDM может привести к превосходным результатам. Этот процесс быстрый и доступный, а нить PLA позволяет производить функциональные печатные детали с хорошим уровнем прочности и жесткости.

Но у FDM есть и свои недостатки. Например, он создает видимые линии слоев, которые могут ухудшить внешний вид и функциональность печатных деталей. Кроме того, с PLA может быть сложнее работать, чем с другими материалами для 3D-печати, поскольку его нельзя сгладить ацетоном.

К счастью, существует несколько способов сглаживания 3D-отпечатков PLA, начиная от удобных для начинающих методов, таких как шлифование, и заканчивая передовыми методами, такими как нанесение растворителя. В этой статье рассматриваются лучшие способы сглаживания отпечатков PLA, и показывается, какая техника лучше всего подойдет в данной ситуации.

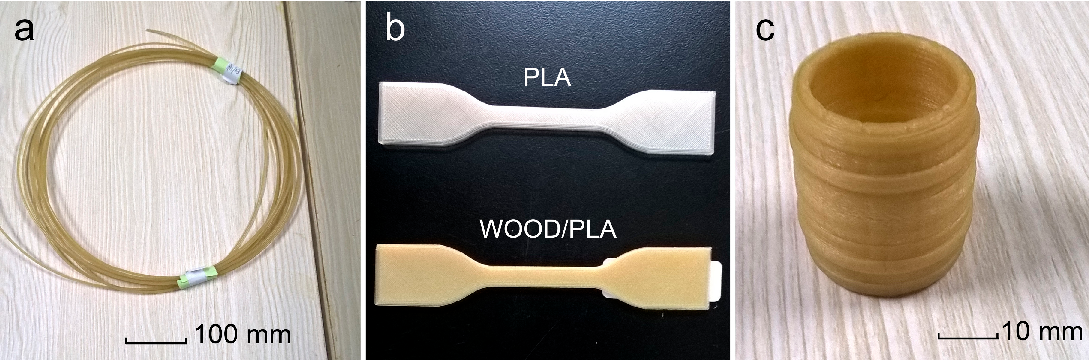

Необработанные детали FDM имеют видимые линии слоев

Хотя детали FDM не могут легко достичь гладкости, например, деталей SLA, существует ряд методов постобработки, которые могут преобразовать неровные отпечатки в гладкие, закругленные и глянцевые части. Некоторые из этих вариантов включают добавление материала к отпечатку (грунтовка, эпоксидная смола), а другие предполагают удаление материала (шлифование, химическое сглаживание).

Конечно, добавление гладкой поверхности к деталям, напечатанным из PLA, увеличит время и стоимость проекта, но результаты часто того стоят. Сглаживание не только улучшает внешний вид отпечатков, но и позволяет использовать менее строгие параметры печати — например, большую высоту слоя, — что, в свою очередь, приводит к более быстрой печати.

Ниже приведены некоторые из наиболее распространенных методов сглаживания отпечатков PLA. Их следует проводить после предварительных этапов постобработки, т. е. ручного удаления опор и больших участков лишнего материала.

е. ручного удаления опор и больших участков лишнего материала.

Шлифовка

Наиболее распространенным методом сглаживания отпечатков PLA является шлифовка. Этот метод очень практичен, так как он недорогой и не представляет опасности для здоровья. Тем не менее, это также один из наиболее трудоемких способов сглаживания отпечатка, который не особенно подходит для мелких деталей или проникновения в глубокие щели.

К шлифованию можно подходить по-разному в зависимости от назначения деталей и желаемого уровня гладкости. Для больших деталей может потребоваться шлифовальный брусок (кусок дерева, обернутый вокруг него наждачной бумагой), а для мелких деталей и мелких деталей могут подойти пилочки для ногтей. Несмотря на высокую эффективность, электрические шлифовальные машины не рекомендуются для деталей из PLA, так как выделяемое ими тепло может расплавить PLA и деформировать деталь.

Для шлифовки PLA-деталей требуется наждачная бумага с различной зернистостью

Для большинства отпечатков шлифование начинается с грубой наждачной бумаги с зернистостью 200 или 400 — либо свободной, либо обернутой вокруг шлифовального блока — круговыми движениями по поверхности детали, чтобы удалить большую часть крайние выступы. После того, как вся деталь отшлифована, используется немного более мелкая наждачная бумага, увеличивающая зернистость до 3000.

После того, как вся деталь отшлифована, используется немного более мелкая наждачная бумага, увеличивающая зернистость до 3000.

Хотя это может показаться сложной задачей, стоит приобрести наждачную бумагу со следующими размерами зерна и шлифовать каждый размер в течение нескольких минут:

200

400

600

800

9003 2

1000

1500

2000

2500

9 0029

3000

С Наждачная бумага с самой мелкой зернистостью, можно нанести небольшое количество воды, чтобы получить еще более гладкую поверхность.

Полировка

Для блестящих деталей из PLA за этапом шлифования (что дает гладкую, но матовую поверхность) может следовать этап полирования с использованием хлопчатобумажной ткани и жидкого полироля для пластика.

Техника полировки напечатанных на 3D-принтере деталей аналогична шлифовке: с нанесенной полиролью влажную ткань следует проводить равномерными круговыми движениями по поверхности детали, пока она не станет гладкой и блестящей.

Грунтовка

Одно только шлифование может уменьшить появление линий слоев путем сбривания выпуклых «ступенек», но другой подход заключается в заполнении щелей спреем грунтовки, а затем отшлифовке излишков грунтовки. Этот метод хорошо работает, потому что грунтовка легче шлифуется, чем сам PLA.

Грунтование — наиболее трудоемкий способ сглаживания деталей из PLA, поскольку грунтовку необходимо наносить между каждым циклом шлифования, а затем оставлять сохнуть. Тем не менее, он дает лучшие результаты, чем просто шлифование.

При грунтовке PLA-печати деталь размещают в хорошо проветриваемом помещении и равномерно наносят очень тонкий слой грунтовки. Перед первым циклом шлифования можно добавить еще одно или два покрытия. Затем поочередно грунтуют и шлифуют, заканчивая наждачной бумагой с зернистостью 3000.

Затем поочередно грунтуют и шлифуют, заканчивая наждачной бумагой с зернистостью 3000.

За грунтовкой и шлифовкой обычно следует окраска распылением, так как непокрытая грунтовка будет чувствительна к ударам и повреждениям окружающей среды. Также обратите внимание, что очень глубокие полости следует заполнять пластиковым наполнителем, а не грунтовкой.

Эпоксидная смола

Другим типом покрытия для сглаживания деталей из PLA является эпоксидная смола, которая состоит из двух частей (смола и отвердитель), которые перед использованием необходимо смешать. В отличие от грунтовки, которая продается в баллончике, эпоксидную смолу можно наносить на детали с помощью кисти, и она подходит для заполнения даже самых глубоких отверстий.

Для обеспечения хорошей адгезии эпоксидной смолы рекомендуется сначала провести влажную шлифовку деталей из PLA мелкозернистой наждачной бумагой. Как только деталь высохнет, эпоксидную смолу можно нанести в больших количествах и равномерно распределить по поверхности детали. Можно добавлять дополнительные слои эпоксидной смолы, пока не будет достигнут желаемый уровень гладкости.

Можно добавлять дополнительные слои эпоксидной смолы, пока не будет достигнут желаемый уровень гладкости.

Обратите внимание, что покрытие из эпоксидной смолы может быть менее прочным, чем PLA под ним, и части покрытия могут со временем отслаиваться или откалываться.

Можно использовать обычные эпоксидные смолы, но также существуют смеси, разработанные специально для сглаживания 3D-печати, например Smooth-On XTC-3D.

Растворители

Одним из больших недостатков PLA является его устойчивость к разглаживанию ацетоном, относительно безопасному в использовании химическому процессу разглаживания, подходящему для таких материалов, как ABS.[1]

Отпечатки из PLA можно сгладить только химически с использованием более сильных химикатов, для чего требуется лабораторное оборудование, такое как нитриловые перчатки, защитные очки, вытяжные шкафы и хорошо проветриваемая среда. Эти химические вещества растворяют верхний слой материала, в результате чего получается гладкая поверхность, но они могут растворять и другие вещи, такие как пластиковые контейнеры, рабочие поверхности и человеческую кожу.

Опытные пользователи могут сглаживать детали из PLA такими химическими веществами, как тетрагидрофуран, дихлорметан или хлороформ.[2] Однако эти вещества трудно достать, и их использование может быть опасным.

Более безопасным вариантом является этилацетат, растворитель, содержащийся в обычной жидкости для снятия лака. Жидкость для снятия лака можно наносить на детали из PLA с помощью ткани или ватного тампона, хотя ее эффективность ограничена. В общем, PLA не очень подходит для химического сглаживания.

Сглаживание паром

Безопасным и эффективным методом химического сглаживания деталей из PLA является использование автоматической машины для сглаживания паром, такой как Polymaker Polysher, которая создает туман спирта для аккуратного удаления верхнего слоя напечатанной детали.[3]

К сожалению, Polysher совместим только с модифицированными PLA-продуктами Polymaker, PolySmooth и PolyCast, которые растворяются в спирте.

Сглаживание термофеном

Хотя это и не самый точный метод сглаживания печатных объектов, использование термофена для расплавления внешней поверхности детали — это быстрый и простой способ удаления линий слоев. Тепловая пушка — это устройство, напоминающее фен, но способное достигать гораздо более высоких температур.

При использовании фена для сглаживания деталей из PLA важно перемещать фен равномерно, чтобы обеспечить равномерный нагрев поверхности детали (или поместить деталь на вращающийся диск и держать фен неподвижно).

Этот метод подходит только для деталей среднего или большого размера, не имеющих мелких деталей или полых участков.

Как мы уже видели, существует несколько способов сгладить отпечатки PLA и уменьшить появление линий слоев. Выбор правильного метода (или методов) сглаживания зависит от характера проекта 3D-печати и ваших приоритетов. В целом, мы рекомендуем:

Грунтовка и шлифовка большинства деталей из PLA — Эффективно, безопасно, недорого

Эпоксидная смола или полировка косметических деталей — Придание блеска

9002 9

Сглаживание паром или тепловым пистолетом для быстрых деталей — быстрый, наименее трудоемкий

В качестве альтернативы, технологии 3D-печати смолой, такие как SLA и DLP, хотя и дороже, чем FDM, гораздо лучше подходят для производства гладких деталей без линий слоев.

[1] Туазон Б.Дж., Эспино М.Т., Дизон Дж.Р. Исследование влияния полировки паров ацетона на разрушение печатных материалов из АБС-пластика при различных рабочих температурах. В Материаловедческом форуме 2020 (том 1005, стр. 141-149). Trans Tech Publications Ltd.

[2] Чжан Б. Растворяет ли ацетон PLA? [Интернет]. ЭкоРепрап. 2021 [цитируется 1 марта 2022]. Доступно по адресу: https://ecoreprap.com/dissolve-pla/

[3] Kočí J. Улучшите свои 3D-отпечатки с помощью химического сглаживания [Интернет]. Блог PrusaPrinters. 2020 [цитировано 1 марта 2022]. Доступно по ссылке: https://blog.prusaprinters.org/improve-your-3d-prints-with-chemical-smoothing_36268/

10 методов постобработки 3D-печати (PLA и др.)

Расчетное время прочтения: 10 мин.

Постобработка 3D-печати может улучшить внешний вид вашей работы и повысить ее прочность. Изучите 10 методов постобработки PLA, PETG и других материалов!

Почти каждый 3D-принт требует некоторой постобработки после печати. Существует много информации и советов по постобработке 3D-отпечатков, но здесь мы собрали самые важные методы в одном месте. Для каждого совета мы четко объясним, что делать, и дадим несколько советов о том, как каждый раз получать идеальные результаты.

Существует много информации и советов по постобработке 3D-отпечатков, но здесь мы собрали самые важные методы в одном месте. Для каждого совета мы четко объясним, что делать, и дадим несколько советов о том, как каждый раз получать идеальные результаты.

Постобработка может улучшить эстетику печатной детали, а также улучшить прочность и другие свойства. Как только вы откроете для себя красоту постобработки, вы больше никогда не захотите оставлять свои 3D-отпечатки нетронутыми. Есть много методов на выбор, и мы разделили наш выбор на две категории: «очистка и подготовка» и «отделка».

Без дальнейших церемоний, давайте углубимся в постобработку и улучшим ваши отпечатки FDM!

Как очистить полимерные отпечатки — 3 простых шага

ОЧИСТКА И ПОДГОТОВКА

Мы начнем наше путешествие в постобработку с знакомства с методами очистки и подготовки, включая такие основы, как удаление поддержки и шлифование. В зависимости от применения предмета эти методы обычно являются первыми шагами в постобработке, но также могут быть и всем, что вы делаете, в зависимости от того, как далеко вы хотите или должны зайти.

Удаление опор

Чистое удаление этих опор будет сложной задачей (Источник: Slic3r Manual)

Удаление поддержки — это основная форма постобработки. Обычно удаление опор не требует особых усилий, если только нет опор в узких углах или других труднодоступных местах. В зависимости от того, из чего они сделаны, носители могут быть нерастворимыми или растворимыми (способными растворяться в воде или другой жидкости).

Нерастворимые опоры изготовлены из того же материала, что и основная часть. 3D-принтеры FDM с одним экструдером могут использовать только этот тип поддержки, так как деталь и ее опоры будут напечатаны из одной катушки с нитью. Удаление нерастворимых подложек обычно осуществляется путем их отщелкивания пальцами или разрезания плоскогубцами.

Если вам посчастливилось иметь доступ к 3D-принтеру с двумя экструдерами, вы сможете использовать растворимые подложки. В то время как нерастворимые подложки может быть очень сложно удалить в труднодоступных местах, растворимые подложки можно просто растворить, замачивая деталь в воде или другой жидкости, практически не оставляя следов или следов.

Двумя наиболее распространенными материалами для растворимых носителей являются HIPS и PVA. HIPS используется с ABS и растворяется в D-лимонене, а PVA отлично подходит для PLA и растворяется в воде.

PROS

- Относительно легко сделать

- Не требует большого количества оборудования

- Растворимые подложки обеспечивают большую гибкость дизайна

CONS

- Даже при осторожном удалении опоры могут оставить следы

- Хотя опоры иногда необходимы с точки зрения конструкции, они не улучшают внешний вид или свойства детали

Подставки для 3D-печати — полное руководство

Шлифование

Всегда начинайте шлифование мелкозернистой наждачной бумагой (Источник: MakerBot)

Помимо удаления поддержки, наиболее распространенной формой постобработки является шлифование. Как правило, 3D-отпечатки FDM могут иметь слегка шероховатую поверхность, и шлифование — самый простой способ ее сгладить.

После печати на поверхности детали может остаться несколько пятен или после удаления опор могут остаться неприятные следы. Идеальный способ удалить такие пятна — использовать наждачную бумагу. Всегда лучше начинать с наждачной бумаги с низкой зернистостью (150-400) и переходить к наждачной бумаге с более высокой зернистостью (до 2000) в несколько этапов шлифования.

Несколько ключевых приемов шлифования — это мокрое шлифование и круговое движение. Когда вы шлифуете деталь, трение между наждачной бумагой и поверхностью приводит к выделению тепла, что может отрицательно повлиять на мелкие детали отпечатка, особенно при использовании термочувствительных нитей. Чтобы избежать этого, просто намочите деталь перед шлифовкой, чтобы поглотить лишнее тепло.

В особенности при работе с деталями FDM, где хорошо видны слои, важно шлифовать детали круговыми движениями. Если вы будете шлифовать детали параллельно или перпендикулярно слоям, вы можете испортить внешний вид деталей.

PROS

- Отличная техника подготовки перед полировкой или покраской

- Прекрасно выравнивает поверхность

- Все материалы FDM можно шлифовать

ПРОТИВ

- Может занять много времени

- Трудно работать с мелкими элементами и деталями

- Может повлиять на точность размеров

Сварка

Будьте осторожны, не наносите слишком много ацетона! (Источник: The Lucky Needle через YouTube)

Если вы хотите напечатать большой объект в 3D с использованием ABS, но объем печати вашего 3D-принтера слишком мал, сварка — идеальное решение для вас.

Сварка в данном случае не имеет ничего общего с металлами. В 3D-печати FDM под сваркой понимается соединение деталей из АБС-пластика с использованием ацетона. Ацетон способен расплавить АБС-пластик, поэтому детали из АБС-пластика можно соединять с помощью сварки ацетоном.

Процесс довольно простой, но требует спокойной руки. Нанесите немного ацетона на ту часть, которую хотите «приклеить». Это слегка расплавит пластик, и в этот момент приложите к расплавленному краю другую часть, чтобы сварить их вместе.

Нанесите немного ацетона на ту часть, которую хотите «приклеить». Это слегка расплавит пластик, и в этот момент приложите к расплавленному краю другую часть, чтобы сварить их вместе.

PROS

- Прочнее, чем другие методы соединения

- Недорогой

- Требуется низкий уровень квалификации

CONS

- Если нанести слишком много ацетона, можно испортить всю деталь

- Сварной шов не такой прочный, как остальная часть детали

- С ацетоном можно сваривать только ABS

Склеивание

После нанесения суперклей крепко держится (Источник: Geeetech)

Хотя сварка является отличным методом слияния нескольких напечатанных на 3D-принтере деталей, это возможно только для деталей, напечатанных из АБС-пластика. К счастью, 3D-отпечатки, сделанные из других материалов, все еще можно соединить склеиванием. Подобно сварке, это обычно используется, когда что-то не может быть напечатано одним куском из-за ограничений размеров принтера.

PLA и PETG — это примеры материалов, которые можно легко склеить с помощью связующих веществ, таких как суперклей, или специальных продуктов, таких как, например, 3D Gloop!

PROS

- Работает с обычными нитями (PLA, PETG)

- Недорогой

- Не требует много времени

CONS

- Не такой прочный, как сварка; детали слабы в месте склейки

- Может быть грязным

Лучший клей для 3D-печати PETG в 2022 году

ОТДЕЛКА

Техника окончательной обработки — это последний этап постобработки 3D-печати. Мы объясним, как такие методы, как покраска, сглаживание, полировка и погружение, выполняются на 3D-отпечатках FDM.

Дополнительные усилия, затраченные на выполнение техники отделки, в конце концов, безусловно, окупаются. Применяя эти методы, вы сможете избавиться от видимых слоев и создать максимально гладкую поверхность. Никто никогда не заподозрит, что ваши детали вышли из 3D-принтера!

Грунтовка и покраска

Окраска распылением 3D-моделей — дело грязное (Источник: Fabbaloo)

Грунтовка — это метод постобработки, который используется для подготовки поверхности к покраске. Это просто означает покрытие детали либо грунтовочной краской, либо грунтовочным аэрозолем, который действует как базовый слой для краски, которая будет нанесена позже.

Это просто означает покрытие детали либо грунтовочной краской, либо грунтовочным аэрозолем, который действует как базовый слой для краски, которая будет нанесена позже.

Перед нанесением грунтовки лучше сначала отшлифовать деталь мелкозернистой, а затем среднезернистой наждачной бумагой. Это удаляет линии слоя и сглаживает поверхность. После шлифовки детали нанесите два слоя грунтовки, давая возможность между ними попробовать.

Когда все высохнет, вы можете начать раскрашивать 3D-принт с помощью кисти или распылителя. Если вы хотите добиться четких пересечений цветов, идеальным решением будет использование малярной ленты.

Грунтование и покраску лучше всего проводить в хорошо проветриваемом помещении или на открытом воздухе и в маске, чтобы избежать вдыхания нежелательных паров.

PROS

- Улучшает внешний вид детали

- Обеспечивает гладкую поверхность

- Работает со всеми материалами FDM

МИНУСЫ

- Относительно трудоемкий

- Может быть дорогостоящим из-за необходимого оборудования (краски, спреи, наждачная бумага, маски и кисти)

- Для достижения отличных результатов требуется некоторый навык

Лучшая краска для PLA, PETG, ABS и нейлона.

Сглаживание. Ацетон обладает способностью плавить ABS и, следовательно, сглаживать линии слоев, видимые на поверхности детали.

Самый простой способ — налить ацетон в большую емкость (которая может быть пластиковой, но рекомендуется стеклянная), а затем поместить отпечатки на платформу над ацетоном. Закройте крышку контейнера на 10-20 минут, чтобы пары расплавили внешний слой деталей. Вы хотите, чтобы пар все еще мог выходить из контейнера, а не накапливаться, поэтому, если крышка плотно закрывается, подумайте о том, чтобы заранее просверлить несколько отверстий.

Если у вас нет подходящего контейнера, вы можете нанести небольшое количество ацетона кистью на поверхность ваших 3D-отпечатков. Но предупреждение: ацетон легко воспламеняется и может взорваться. Поэтому при выполнении любого из этих процессов следует соблюдать надлежащие меры предосторожности. Даже просто пары могут быть вредными при вдыхании, вызывая раздражение и другие негативные последствия. Всегда работайте в хорошо проветриваемом помещении и обязательно надевайте перчатки и маску.

Всегда работайте в хорошо проветриваемом помещении и обязательно надевайте перчатки и маску.

Что касается PLA, то сглаживание с помощью ацетона невозможно, так как он его не плавит, и он может даже разрушить весь оттиск, сделав его «липким». PLA можно разгладить с помощью химикатов, таких как THF или MEK, но результаты не будут такими же хорошими, как при сглаживании ABS ацетоном.

Если у вас есть 3D-отпечатки, сделанные из нити PVB, вы можете использовать изопропиловый спирт для сглаживания.

PROS

- Гладкая и блестящая поверхность

- Ацетон относительно дешев

- Быстро достичь

CONS

- Сглаживание ацетоном возможно только для отпечатков ABS

- Точность размеров может быть нарушена

- Риск коробления при больших отпечатках

Ацетон Сглаживание 3D-печати: 6 простых шагов

Полировка

Красиво отполированный корпус камеры, напечатанный на 3D-принтере (Источник: juresnip через YouTube) Выделите свои 3D-отпечатки с помощью крутой графики, нанесенной с помощью гидроокунания (Источник: Adafruit)

Несмотря на то, что гидроокунание в небольших масштабах обычно используется в больших масштабах для промышленных товаров, его можно легко применить к деталям, напечатанным на 3D-принтере, для придания им великолепного вида. Гидравлическое погружение, также известное как печать с переносом воды или изображение с переносом воды, представляет собой процесс нанесения печатных графических изображений на твердые объекты с использованием специальной бумаги для переноса воды. Эта бумага имеет одну сторону из ПВА, на которую на струйном принтере печатается графика.

Гидравлическое погружение, также известное как печать с переносом воды или изображение с переносом воды, представляет собой процесс нанесения печатных графических изображений на твердые объекты с использованием специальной бумаги для переноса воды. Эта бумага имеет одну сторону из ПВА, на которую на струйном принтере печатается графика.

После этого найдите достаточно большой контейнер, чтобы в него поместилась деталь, и наполните его горячей водой. Удалите обратную сторону бумаги, чтобы у вас остался только прозрачный ПВА с напечатанным изображением. Аккуратно положите его в воду и подождите, пока ПВА растворится, чтобы ваша графика плавала сама по себе.

Затем медленно погрузите деталь в рисунок под углом 45 градусов. Вы можете либо держать его одной рукой, либо прикрепить палку, чтобы иметь возможность работать на расстоянии. Как только деталь будет полностью погружена в воду, встряхните ее несколько раз, и все готово, чтобы вытащить готовую деталь из контейнера.

Гидравлическое погружение используется только для улучшения эстетики объекта и не изменяет тактильные ощущения или какие-либо размерные свойства. Тем не менее, возможности графики, которую вы можете добавить к детали, безграничны, так что это один из лучших способов сделать ваши 3D-отпечатки привлекательными.

Тем не менее, возможности графики, которую вы можете добавить к детали, безграничны, так что это один из лучших способов сделать ваши 3D-отпечатки привлекательными.

Если вам нужна дополнительная поддержка, эта инструкция будет очень полезна.

PROS

- Соблюдена точность размеров

- Полная свобода дизайна

- Работает со всеми материалами

ПРОТИВ

- Бумажные переводы могут быть дорогими

- Требуется несколько попыток, чтобы освоить эту технику

- Неустойчив к царапинам или другим поверхностным повреждениям

Эпоксидное покрытие

Хотя поверхность гладкая и блестящая, линии слоев все же видны (Источник: MatterHackers)

Эпоксидное покрытие ваших 3D-отпечатков повышает прочность, но оно также может герметизировать пористые части отпечатка и выступать в качестве отличного защитного слоя в целом. Эпоксидное покрытие состоит из двух разных химических веществ: самой эпоксидной смолы и отвердителя.

Когда вы покупаете химикаты для нанесения эпоксидных покрытий, выбранная вами торговая марка будет содержать инструкции по смешиванию. Соотношение отвердителя и смолы должно быть правильным для достижения хороших результатов, иначе вы можете получить покрытие, которое никогда не высохнет! Когда смесь будет готова, пришло время нанести ее на 3D-печатную деталь.

Для нанесения покрытия рекомендуется использовать пенопластовый аппликатор или губку. Когда вы нанесли первый слой, оставьте деталь сохнуть, а затем отшлифуйте ее наждачной бумагой с зернистостью 1000 или 2000. После этого вы готовы нанести второй и последний слой эпоксидной смолы.

Если вы хотите попробовать эпоксидное покрытие, существуют специальные эпоксидные покрытия для 3D-печати, такие как XTC-3D.

PROS

- Повышает прочность детали

- Добавляет прочный защитный слой

ПРОТИВ

- Линии слоя не исчезнут полностью

Гальваническое покрытие

Гальванопокрытие — отличный метод для деталей, которые должны быть прочными или проводящими (Источник: концентраторы)

Гальваническое покрытие — это процесс, при котором металлическое покрытие наносится на другие металлы или детали с проводящей поверхностью. Это отличный метод постобработки, который может значительно улучшить как прочность, так и внешний вид. Сам процесс поначалу может показаться сложным, но он не такой технический, как кажется.

Это отличный метод постобработки, который может значительно улучшить как прочность, так и внешний вид. Сам процесс поначалу может показаться сложным, но он не такой технический, как кажется.

Гальванопокрытие — это перенос металлического покрытия с одного металла на другой (или на деталь с проводящей поверхностью). Гальваническое покрытие возможно благодаря химическому процессу, называемому электролизом. Двумя основными инструментами для электролиза являются источник питания (батарея или выпрямитель) и электролит.

Электролит представляет собой смесь соли металла (металла, которым вы хотите покрыть деталь), кислоты и воды. Электрический ток необходим для инициирования реакции между катодом (подключенным к отрицательному полюсу источника питания) и анодом (положительным полюсом).

Анод изготовлен из металла, который вы хотите использовать в качестве покрытия, а покрываемая часть действует как катод. Затем в электролит погружают и анод, и катод.

Соль в электролите содержит катионы и анионы (положительно и отрицательно заряженные ионы), которые должны двигаться к катоду и аноду, чтобы обеспечить перенос металла.

Всего комментариев: 0