Детали типа вал: конструктивные особенности, классификация и производство

Содержание

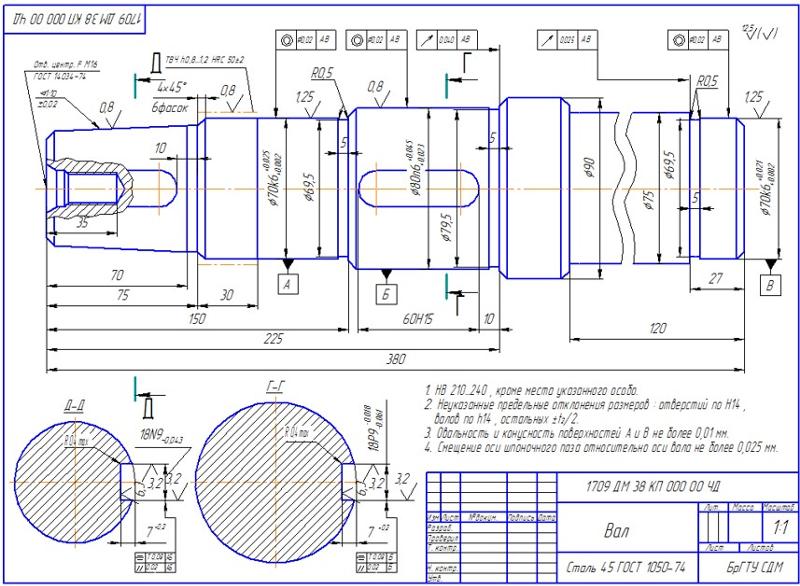

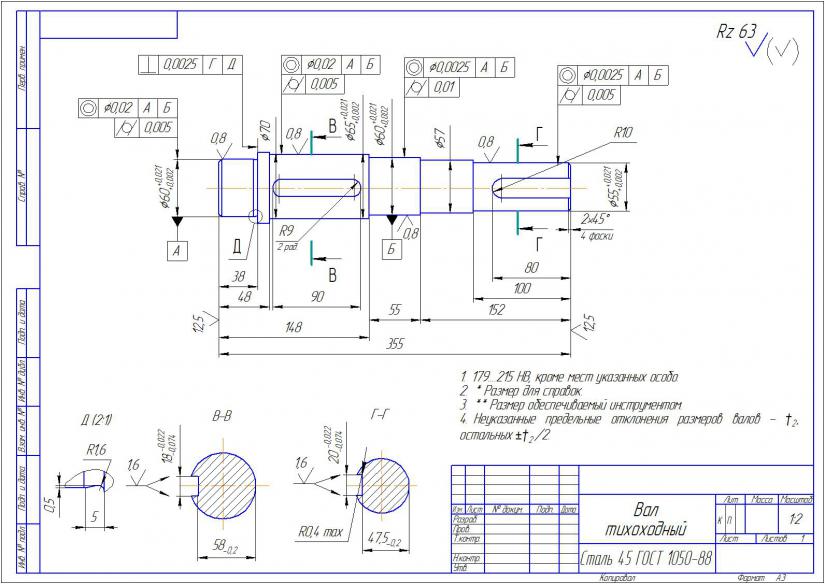

конструктивные особенности, классификация и производство

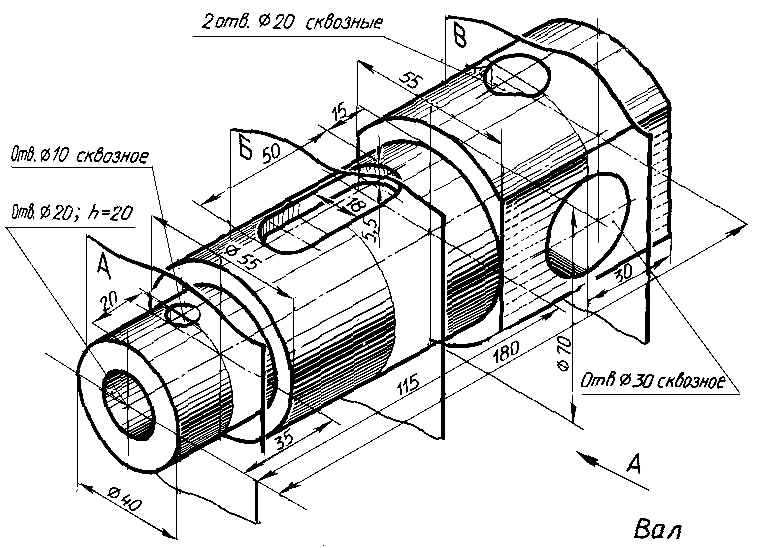

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

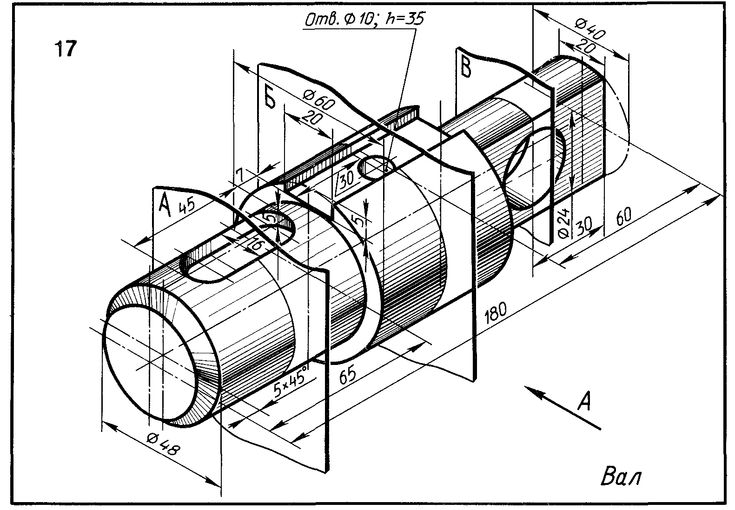

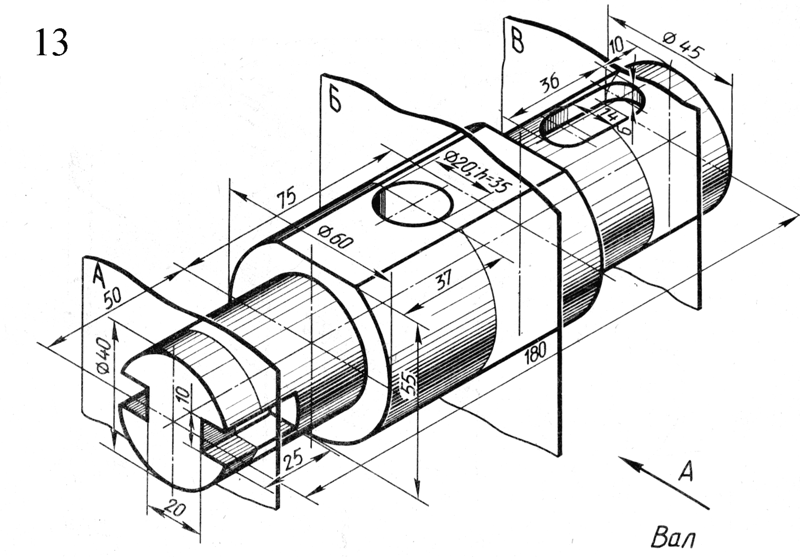

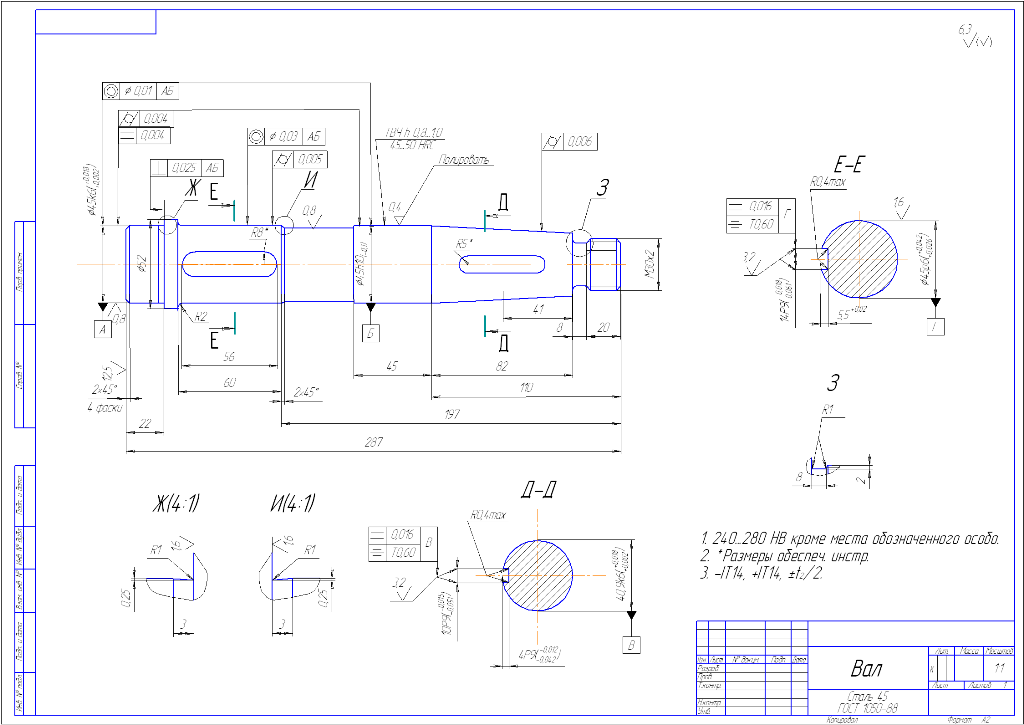

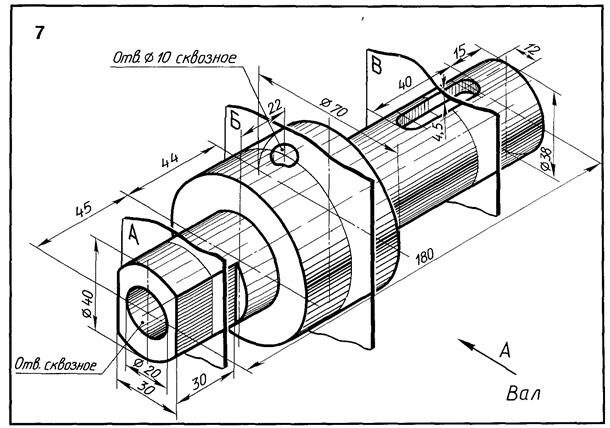

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

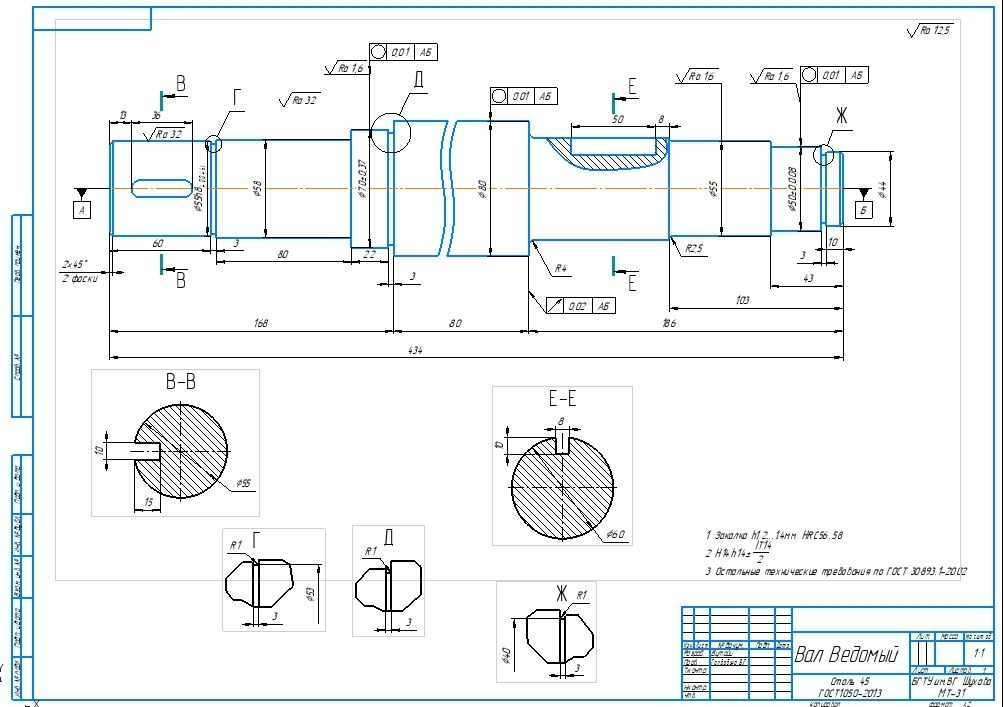

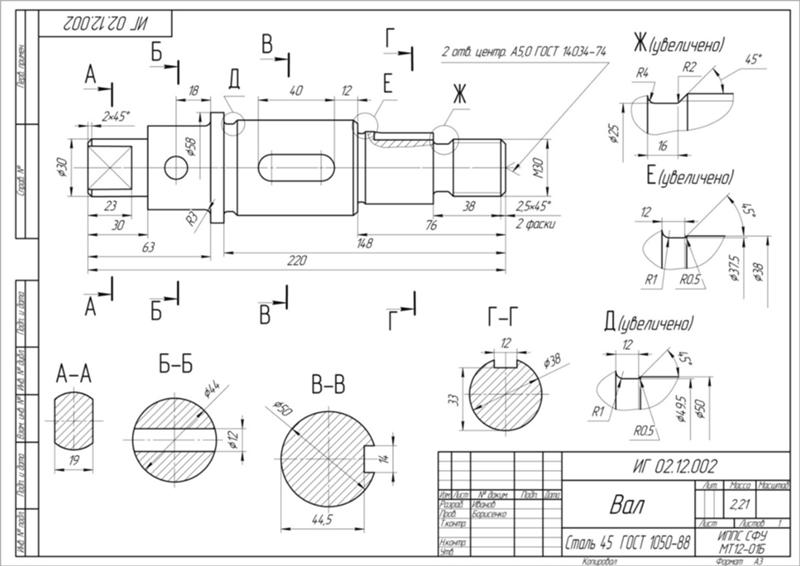

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

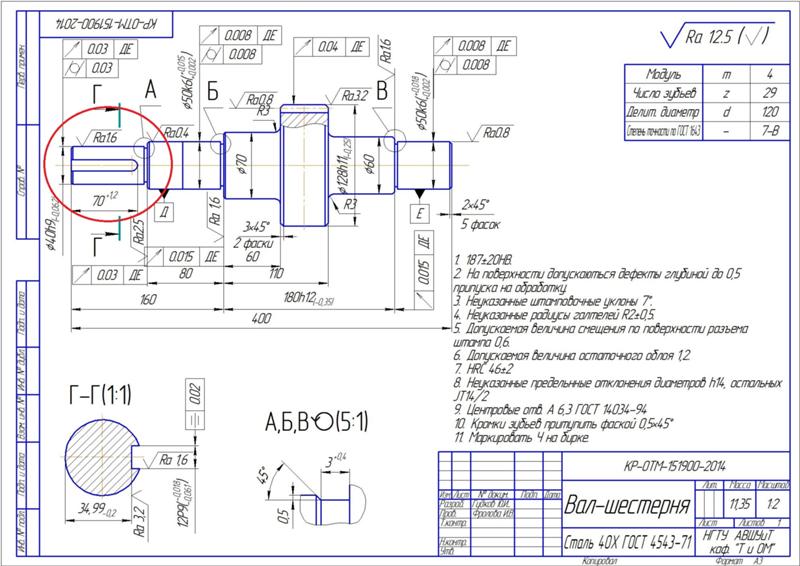

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

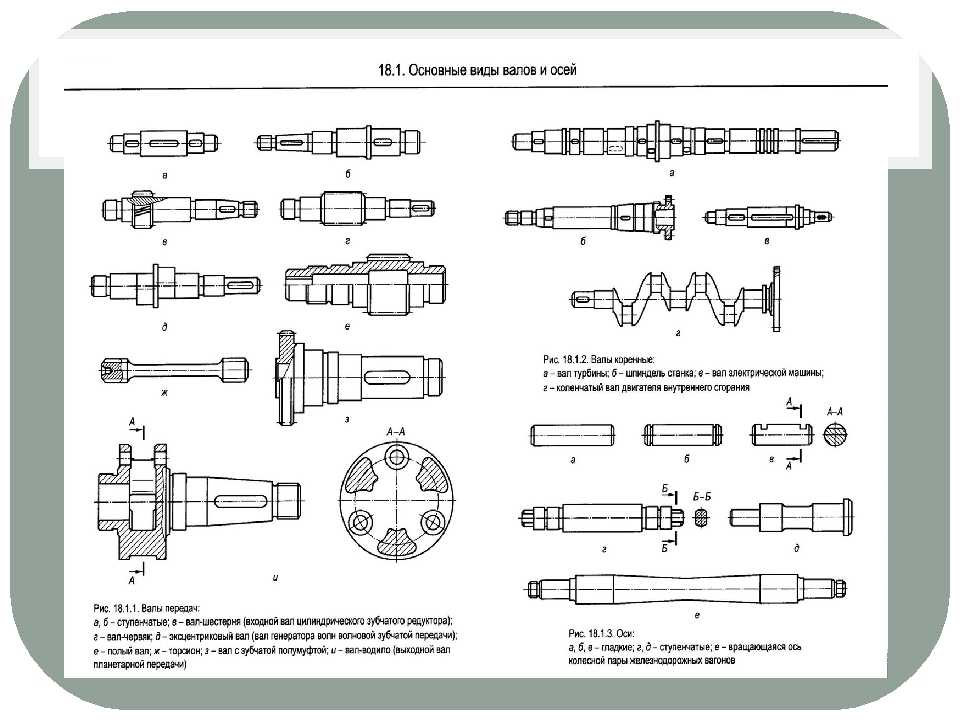

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

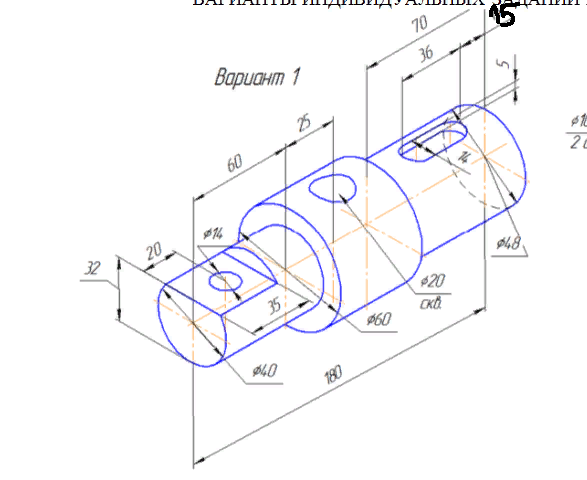

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

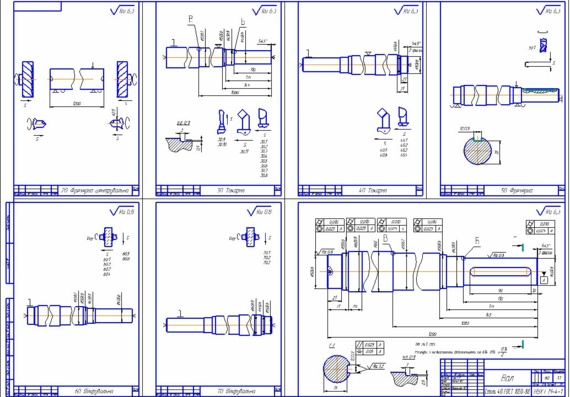

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

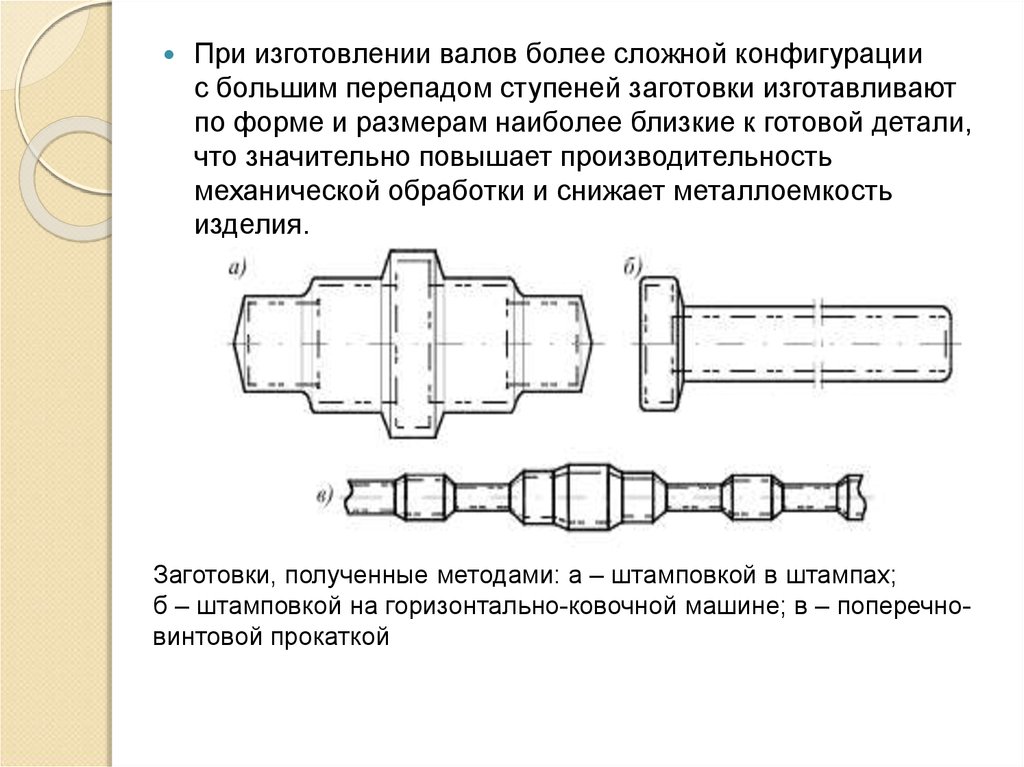

ДЕТАЛИ ТИПА СТУПЕНЧАТЫЙ ВАЛ МОЖНО ДЕЛАТЬ ПРОСТО — ЗА ОДНУ ОПЕРАЦИЮ, В ДЕСЯТКИ РАЗ БЫСТРЕЕ

Предлагаемый способ изготовления деталей типа ступенчатый вал позволяет резко повысить производительность труда. В основе способа лежит новый процесс горячей поперечно-клиновой прокатки. Для его реализации сконструированы специальное оборудование, оснастка, инструмент.

В основе способа лежит новый процесс горячей поперечно-клиновой прокатки. Для его реализации сконструированы специальное оборудование, оснастка, инструмент.

Детали изготовляются за одну операцию, на одном станке и за один технологический ход одного комплекта плоского клинового инструмента. Таким образом, новый способ заменяет 5 операций традиционной технологии: формообразование детали, отделку поверхности, накатку резьбы, фрезерование лысок и граней, фрезерование торцов.

Рост производительности труда — в 5—30 раз. Один станок, реализующий новую технологию, выполняет работу пяти традиционных — фрезерного, шлифовального, токарного, резьбонакатного и холодновыcадочного автомата.

Способ дает и другие выгоды. Экономится до 60% металла, резко сокращаются капитальные затраты, высвобождаются рабочие руки и производственные площади. Прокатываются детали длиной до 400мм и диаметром до 42мм, чистота поверхности Ra=1,25—0,63мкм, точность диаметральных размеров ±0,1мм.

Эти показатели достигаются на различных сталях, а также на труднообрабатываемых сталях, малопластичных сплавах цветных металлах.

По лицензии предлагаются техническая документация и ноу-хау по выбору оптимальных режимов работы оборудования, проектированию специальных устройств, оснастки, инструмента. Возможно оказание услуг типа инжиниринг, включая поставку оборудования, оснастки, инструмента; обучение персонала и авторский надзор в течение 1 года.

Автоматический комплекс поперечно-клиновой прокатки

НД-003

1 — тара для прокатанных изделий,

2 — склиз,

3 — индуктор,

4 — вибробункер,

5 — длинный цилиндр,

6 — короткий цилиндр,

7 — гибкий желоб,

8 — пульт управления,

9 — отсекатель,

10 — закалочный трансформатор,

11 — лоток индуктора,

12 — механизм фиксации заготовок,

13 — устройство точной ПКП,

14 — станина станка,

15 — ФЭП-4М — фотоэлектрический прибор для бесконтактного замера температуры,

16 — электрошкаф И34-100/8.0

ОПИСАНИЕ РАБОТЫ ОБОРУДОВАНИЯ

Работа комплекса осуществляется следующим образом. Штучные (мерные) заготовки загружаются в вибробункер, где они (за счет направленных колебаний бункера) ориентируются и по спиральному лотку движутся вверх, поступая в верхний желоб, а затем в отсекатель.

Штучные (мерные) заготовки загружаются в вибробункер, где они (за счет направленных колебаний бункера) ориентируются и по спиральному лотку движутся вверх, поступая в верхний желоб, а затем в отсекатель.

В отсекателе от ориентированных заготовок отделяется передняя заготовка и поступает на лоток индуктора.

Далее поршень короткого цилиндра подает заготовку в индуктор, из которого поршень длинного цилиндра (совместно с коротким) подает на гретую заготовку непосредственно в механизм фиксации установки точной ПКП При прямом ходе верхней подвижной плиты устройства точной ПКП заготовка прокатывается между плоскими клиновыми инструментами, удлиняясь и приобретая их негативный профиль, затем полученное изделие по склизу поступает в приемную тару После возвращения верхней подвижной плиты в исходное положение нагретая в индукторе следующая заготовка подается в устройство точной ПКП, и цикл прокатки повторяется.

Нагрев заготовок осуществляется токами высокой частоты, что наиболее полно отвечает условиям автоматизации процесса ПКП изделий, а также обеспечивает незначительное окалинообразование и обезуглероживание поверхностных слоев нагреваемого металла.

Система управления позволяет осуществлять работу комплекса в наладочном, ручном и автоматическом режимах.

По лицензии предлагаются технологический процесс и оборудование для поперечно-клиновой прокатки (ПКП) деталей, предназначенное для получения из заготовки за одну операцию (выполняемую на одном станке и за один технологический ход одного комплекта плоского клинового инструмента) готовых деталей типа ступенчатый вал (ниппелей, золотников, штуцеров, осей, валов, шпинделей запорной арматуры и т.п.) и крепежных изделий (болтов, шпилек, винтов и др.). В результате обеспечивается замена пяти операций (формообразования, отделки поверхности, накатки резьб, фрезерования лысок и торцов), традиционно осуществляемых раздельно соответствующими инструментами на различном оборудовании, — одной операцией.

Процесс универсален и обеспечивает получение из проката круглого, шестигранного или квадратного профиля ступенчатых валов с цилиндрическими, коническими, сферическими и другими поверхностями и всевозможными выступами, фасками, канавками и подобными элементами, а также деталей, которые включают участки с различной резьбой, лысками, гранями под ключ Возможно изготовление деталей как из пластичных материалов — черных и цветных металлов и их сплавов (различных легированных, коррозионностойких и др. сталей), так и из малопластичных (в холодном состоянии) сплавов цветных металлов, применяющихся в электротехнической, авиастроительной, судостроительной, приборостроительной и т. п. отраслях промышленности, а также в химическом и нефтяном машиностроении, автомобилестроении и др.

сталей), так и из малопластичных (в холодном состоянии) сплавов цветных металлов, применяющихся в электротехнической, авиастроительной, судостроительной, приборостроительной и т. п. отраслях промышленности, а также в химическом и нефтяном машиностроении, автомобилестроении и др.

Различные компоненты приводного вала

Когда речь идет о приводном вале, неотъемлемой части работы автомобиля, он ничто без вспомогательных элементов. Понимание того, как работает приводной вал, чтобы понять необходимость каждой вспомогательной детали, имеет решающее значение для технического обслуживания и ухода за автомобилем. Знание различных компонентов приводного вала и роли, которую они играют, даст вам более четкое представление об их значении в трансмиссии. Знакомство с карданным валом и его функциями очень поможет вам при хранении сменных компонентов или высокопроизводительной модернизации.

Приводной вал

Эта алюминиевая трубка отвечает за передачу крутящего момента на ведущие колеса от трансмиссии с постоянной скоростью. Он позволяет соединять компоненты трансмиссии, которые иначе нельзя было бы соединить напрямую.

Он позволяет соединять компоненты трансмиссии, которые иначе нельзя было бы соединить напрямую.

Карданный шарнир

Карданный шарнир, отвечающий за соединение приводного вала с дифференциалом. В некоторых случаях он соединяет приводной вал с коробкой передач или даже позволяет двум приводным валам соединяться друг с другом. Эта крестообразная деталь имеет подшипник на каждом конце, что позволяет приводному валу перемещаться вбок или из стороны в сторону без поломки каких-либо компонентов трансмиссии.

Вилка шестерни дифференциала

Вилка шестерни дифференциала используется для замены карданного шарнира большего размера или замены поврежденной вилки. Вилка шестерни соединяет оси с дифференциалом, чтобы автомобиль мог поворачиваться плавно.

Вилка скольжения

Обычно вилка скольжения представляет собой внутренний шлицевой вал, который соединяется с приводным валом. Его назначение — передача мощности от раздаточной коробки к приводному валу. Для этого он скользит (или скользит) в раздаточной коробке и выходит из нее. Без скользящей вилки карданные шарниры не могли правильно вращаться с приводным валом, потому что это позволяет изгибаться ВОМ (коробке отбора мощности).

Для этого он скользит (или скользит) в раздаточной коробке и выходит из нее. Без скользящей вилки карданные шарниры не могли правильно вращаться с приводным валом, потому что это позволяет изгибаться ВОМ (коробке отбора мощности).

Войлок скользящей вилки ведущего вала

Это войлочное кольцо помещается в скользящую вилку ведущего вала. Он предотвращает попадание мусора и жидкости в скользящую вилку. Это способствует увеличению срока службы. Пробуксовка имеет важное значение при движении автомобиля по пересеченной местности. Войлочный элемент защищает трансмиссию вашего автомобиля от грязи, камней и воды.

Болт приводного вала

Болт приводного вала крепит приводной вал к фланцу оси. Это сильная точка спаривания. Это одноразовая деталь, которую необходимо заменять при каждом обслуживании приводного вала. При использовании длинных болтов важно их проверить; если их шайбы сломаются или выпадут, болты могут ослабнуть и выпасть.

Вилка с головкой CV

Вилка с головкой CV поставляется в вариантах со смазкой и без смазки для приводного вала типа CV. При замене используйте ту же конструкцию для соблюдения требований совместимости окружающих деталей. Для смазываемой вилки с муфтой требуется небольшая плоская пресс-масленка, в то время как для несмазываемой вилки потребуется небольшой резиновый чехол на вилке для сварки CV.

При замене используйте ту же конструкцию для соблюдения требований совместимости окружающих деталей. Для смазываемой вилки с муфтой требуется небольшая плоская пресс-масленка, в то время как для несмазываемой вилки потребуется небольшой резиновый чехол на вилке для сварки CV.

Приварная скоба CV

Приварная скоба подходит к сварной скобе CV. Его также обычно называют трубным хомутом, и он является простым, но важным компонентом приводного вала. Это хомут с направляющей втулкой для крепления трубки. Обычно он напрессовывается на трубу за один процесс.

Пылезащитный колпачок U-образного шарнира

Пылезащитный колпачок U-образного шарнира предназначен для продления срока службы карданных шарниров, экономии денег и предотвращения необходимости частой замены детали. Тип, который вам понадобится, будет зависеть от марки, модели, года выпуска автомобиля и типа двигателя.

Центральная вилка

Шаровой шарнир в сборе центральной вилки CV является сердцем системы. Центральные вилки специально модифицированы для работы под большими углами. Они имеют решающее значение для обеспечения надлежащего функционирования всего узла головки CV.

Центральные вилки специально модифицированы для работы под большими углами. Они имеют решающее значение для обеспечения надлежащего функционирования всего узла головки CV.

Шлицы

Используемые для передачи крутящего момента и вращения, шлицы используются с приводными валами и коробками отбора мощности для изменения длины во время движения. Это гребни, которые соединяются с канавками в сопрягаемой детали для поддержания углового соединения между деталями.

Двойной карданный вал

Помогает преодолеть рывки при вращении. Использование двух U-образных шарниров, соединенных промежуточным валом, помогает отменить изменение угловой скорости. По сути, он устанавливает два универсальных шарнира вплотную друг к другу с помощью центральной вилки. При использовании центральной вилки промежуточный вал больше не нужен.

Пресс-масленка

Эти небольшие гидравлические обратные клапаны, иногда называемые пресс-масленками, используются на подшипниках для подачи смазки к внутренним деталям. Они используются, чтобы сделать то же самое с аналогичными механическими узлами. Есть два распространенных размера, но в некоторых случаях можно использовать резьбу для пресс-масленок, хотя и менее распространенную.

Они используются, чтобы сделать то же самое с аналогичными механическими узлами. Есть два распространенных размера, но в некоторых случаях можно использовать резьбу для пресс-масленок, хотя и менее распространенную.

Комплекты помощи

Существует множество типов комплектов, которыми можно запастись в зависимости от ваших потребностей, вашего автомобиля, места, где вы будете водить машину, или нагрузки, которую вы будете оказывать на автомобиль. Подумайте об обновлениях, чтобы поддерживать элементы трансмиссии в самых сложных условиях, помогая не только в способности к экстремальному движению и углам, но и в возможности предотвратить разрушение элементов приводного вала вашего грузовика или автомобиля.

Комплект ремней карданного шарнира

Всегда полезно запастись расходными материалами для автомобиля и трансмиссии, которые могут понадобиться позже. Набор ремней U-образного соединения может различаться в зависимости от марки вашего автомобиля. Он разработан, чтобы соответствовать компонентам, которые изначально поставлялись с автомобилем. Эти специальные детали необходимы для ремонта или повторной фиксации U-образных соединений в зависимости от марки и модели.

Эти специальные детали необходимы для ремонта или повторной фиксации U-образных соединений в зависимости от марки и модели.

Комплект U-образных болтов U-образного соединения

U-образный болт имеет резьбовые ножки и имеет форму буквы U. Это промышленный крепеж, обычно используемый для крепления детали к столбу или балке или для поддержки трубопровода. Он добавляет устойчивости и поддержки на пересеченной местности и обычно используется в джипах. В комплекты U-образных болтов входят U-образные болты для крепления вилки шестерни к приводному валу. Они продаются с гайками и стопорными шайбами, чтобы гарантировать, что у вас есть предпочтительные крепления для приводных валов для внедорожников или автомобилей в мире высокопроизводительных автомобилей. Однако вилки должны быть обработаны для установки U-образных болтов.

Обратитесь в компанию Drive Shafts of Tulsa за помощью в вопросах, касающихся вашего автомобиля, типа вождения, которым вы будете управлять, а также о том, как приобрести и обслуживать различные компоненты приводного вала. Наши опытные специалисты гордятся своим знанием «местности» и способностью делать полезные предложения в зависимости от различных потребностей различных клиентов. Считайте, что каждая часть трансмиссии имеет специализированную работу, которая связана и необходима для правильного функционирования других.

Наши опытные специалисты гордятся своим знанием «местности» и способностью делать полезные предложения в зависимости от различных потребностей различных клиентов. Считайте, что каждая часть трансмиссии имеет специализированную работу, которая связана и необходима для правильного функционирования других.

Как называются части клюшки для гольфа?

Гольф существует с 1400-х годов.

То, что начиналось как простое использование цельного куска дерева, превратилось в использование таких технологий, как графит, сталь и титан. Современная клюшка со временем значительно изменилась, но некоторые аспекты клюшки, а именно головка, стержень и рукоятка, остаются неизменными из года в год.

Обзор

Гольф существует с 1400-х годов.

То, что начиналось как простое использование цельного куска дерева, превратилось в использование таких технологий, как графит, сталь и титан. Современная клюшка со временем значительно изменилась, но некоторые аспекты клюшки, а именно головка, стержень и рукоятка, остаются неизменными из года в год.

Головка клюшки

Головка клюшки — это утяжеленная часть клюшки, которая создает удар мячом. Существует три основных типа головок клюшек: деревянные, железные и клюшки. Каждый из них приводит к разным типам траектории и расстояния мяча. Древесина названа потому, что раньше она была сделана из дерева. Сегодня древесина, изготовленная из настоящего дерева, встречается редко, уступая место современным материалам, таким как сталь, титан и композитные материалы, которые представляют собой смесь титана и других элементов, таких как углерод.

Айроны изготавливаются строго из стали и могут быть куплены как кованые, когда головка клюшки придается форме, или как чугунные, когда все железо выходит из формы. Тогда у вас есть клюшки, которые предназначены для игры на грине. Они тоже сделаны из стали и мягких металлов, таких как латунь.

Шахта

В технологии шафта деревянная кнут, соединяющий головку клюшки с рукояткой, превратилась в передовую технологию для гольфа, разрезающую воздух. На протяжении десятилетий стальные стержни были стандартом для гольфа, но сегодня стальные стержни должны делить центр внимания с графитовыми. Графит, как правило, дает игроку в гольф более гибкий стержень для увеличения скорости головки клюшки и большего удара по мячу. Обычно его можно найти в женских клубах, а также в клубах любителей и пожилых людей.

На протяжении десятилетий стальные стержни были стандартом для гольфа, но сегодня стальные стержни должны делить центр внимания с графитовыми. Графит, как правило, дает игроку в гольф более гибкий стержень для увеличения скорости головки клюшки и большего удара по мячу. Обычно его можно найти в женских клубах, а также в клубах любителей и пожилых людей.

Гольфисты с низким гандикапом, как правило, используют комбинацию обоих, со сталью, более популярной для драйверов, и клюшками с длинным айроном, которые требуют большого количества скорости и мощности головки клюшки. Титановые стержни для гольфа появились на рынке сравнительно недавно и еще не получили широкого распространения, поскольку изменение гибкости стержня развивалось медленно.

Захват

Захваты для клюшки для гольфа — то же, что шины для автомобиля. Рукоятка находится на противоположном конце клюшки и используется для ее удержания.

Рукоятка — это единственная часть клюшки для гольфа, к которой вы действительно прикасаетесь.

Всего комментариев: 0